一座大高炉的技术装备

高炉安全生产的主要工艺过程及主要设备

高炉安全生产的主要工艺过程及主要设备高炉生产是一项高风险的工作,所以安全生产非常重要。

高炉安全生产的主要工艺过程和设备是什么?本文将对此作出详细解释。

一、高炉安全生产的主要工艺过程1.炉前准备高炉的生产需要对原料进行处理和储存,以便使用。

炉前准备工作需要对原料进行筛选、分离、混合等处理。

重点在于进行严格的物料管理,确保生产出的铁质产品符合标准。

2.混合料制备混合料制备是铁合金生产的一个重要环节。

通过将铁矿石、焦炭和石灰石等原料进行混合,再经过烧结或球团烧结等处理工艺,最终形成一定的料柱以供高炉生产所使用。

3.高炉生产高炉生产是钢铁生产链的一个重要环节,其工作流程主要包括燃烧、还原、冶炼等环节,通过这些工作流程最终得到有用的铜铁产品。

高炉的工作环境非常恶劣,需要使用水冷装置和换热器等进行高效冷却。

4.废渣管理高炉生产不可避免地带来了一些废渣,这些废渣需要进行妥善处理。

管理沸渣的方法有焦沸渣过滤、废渣冷却、废渣分类、全氧废气等方法。

废渣处理要求完全按照国家规定的环保标准进行。

二、高炉安全生产的主要设备1.烘干炉烘干炉是一种高温设备,用于对高炉原料进行烘干处理。

其重要功能是消除原料中的水分、排除氧化物、降低灰分含量,以及消除粘结情况等。

2.高炉高炉是铁合金生产中最重要的设备,主要用于进行还原、冶炼、熔化等工作。

它主要由炉体、炉喉、热风炉、给料系统等部分组成。

高炉不仅承载着铁合金生产过程,同时也是整个钢铁生产工艺链中最复杂、最危险的环节。

3.废气处理设备高炉喷淋和趴式脱硫塔是废气处理中最重要的设备之一,用于对烟气进行洗涤、净化、吸收等处理,达到合理排放的目的。

4.焦炉焦炉是高炉生产前最关键的环节。

其主要功能是通过高温对煤进行干馏,最终得到硬质焦炭和其他工艺副产物,为高炉生产提供重要的原材料。

5.沸渣泵沸渣泵是高炉废渣处理过程中的重要设备。

主要用于将高炉产生的液态氧化铁渣泵出,并进行分类、吸收、过滤等处理,以便后续处理。

我国高炉炼铁技术装备现状

型高炉 。随着沙钢 58 0 3 0 m 高炉和首钢京唐钢铁公 司 550 0m 高炉投产 ,使我 国迈人拥有巨型高炉的

据统计 , 0 0 2 1 具体情况见表 1 。我国高炉大型化的迅速发

作者简介 : 韩丕 兰(92 ) 女 , 17 ~ , 俄语 副译 审 , 95 19 年毕业

c p ct f p g i n h s b e o t u u l n r a e ,t e man tc n c d e o o c i d x s o l s a a iy o i r a e n c n i o sy i c e s d h i e h ia a c n mi n e e f b a t o n l n

21 0 2年第 2 期

本钢技术

3 7

我 国高炉炼铁技术装备现状

韩 丕 兰

( 钢技 术 中心 ,辽 宁 本 溪 l70 ) 本 100

摘 要 :通过全 国高炉设备状况调查 ,对我国钢铁企业高炉炼铁技术装备 状况进行 了总结分析 。高炉 大型化是炼铁技术发展的必然趋势 ,生铁产量不断提高 ,高炉主要技术经济指标得到进一 步提高 ,高 炉装备水平更上一层楼。 关键词 :高炉 ;炼铁 ;技术装备 ;现状 中圈分类号 :T 5 F 文献标识码 :B

f r a eh v e nf r e r v , d e u p n v l f l s f r a eg t r e r v me t u c a eb e t r mp o e a q i me t e e a t u c e sf t r mp o e n . n u h i d n l ob n u h i

Ke wo d : Bl s F r a e Io — k n y rs a t u c ; r n ma i g; T c ia a i t s Cu r n i a i n n e h c l cl e ; n F i i re t t t S u o

首钢京唐公司1号高炉工艺技术特点

( 简称首钢京唐公 司)一期建设 2 550 座 0 高 m

炉 ,年产 炼 钢 生铁 88万 t 9 。其 中 ,1 高 炉 以 号 “ 高效 、低耗 、优质 、长 寿 、清 洁”为设 计理念 , 优化集 成 了国 内外先 进 的新 技术 、新工 艺 ,实现 了高炉 生产 的大型化 、高效化 、现代 化 、长 寿化 和清 洁化 。1号高炉 于 20 年 3月 1 07 2日开工 建 设 ,20 0 9年 5月 2 1日正式 点火 送风 ,实 现 了顺 利 开炉 、平稳 达产 。

关 键 词 超 大 型 高炉 工 艺技 术

TheTe hn c l o e sFe t e ft . as c i a Pr c s a ur so heNo 1 Bl tFur a e o n c f

S o g n i g a gUn t d I o n te . Lt . h u a gJ n t n ie r n a d S e l Co , d

富氧率为 35 .%,综合 冶炼强度 为 1 3 ( s ) . 5/ m . , 0 t d

净煤 气含尘量 为 5r / gm ,炉 顶煤气余 压发 电 a ( R )系统 吨铁发电量为 4 W ・,标煤工序 TT 5 k h 能耗 为 4 4k/,一代 炉役寿命 为 2 年 。 0 gt 5

A sr c T etc nc l rc s au e f h o1B f h u a gJn tn i dIo n te b ta t h h ia o e s e t rs eN . Fo o g n iga gUnt na d Se l e p f ot S e r

世界最大炼铁高炉——沙钢5860立方米高炉(上)

[转载]世界最大炼铁高炉——沙钢5860立方米高炉(上)世界高炉之王——沙钢5860立方米炼铁高炉(上)工程投资额:18亿元以上工程期限:2008年——2009年沙钢5860高炉底部送风装置。

这座世界第一高炉投产后,每天可生产1.3万多吨铁水,足够装满90只150吨铁水罐。

2009年10月21日凌晨1点36分,沙钢集团华盛炼铁厂5860立方米高炉顺利出铁,标志着这座目前世界上容积最大、技术最先进的“世界第一高炉”正式投产。

该炉年产量高达500万吨,年产值超过120亿元;主要为沙钢集团新投产的300万吨热轧和200万吨宽厚板生产线提供铁水。

高炉炼铁技术已有数百年历史,2008年世界生铁产量9.267亿吨,高炉炼铁占总产量的90%以上。

目前全世界约有炼铁高炉1400余座,我国约有炼铁高炉1100余座,2008年我国生铁产量达4.7067亿吨,约占世界生铁总产量的50.8%。

高炉生产线是钢铁厂的“龙头”,通常由选料、制粉、烧结/球团、焦化、配料、鼓风机、热风炉、喷吹、高炉、除尘、煤气站、渣铁运输等庞大的系统组成。

铁矿石经高炉冶炼成生铁,再用铁水罐转运到炼钢车间,用转炉等设备精炼成钢水,并铸成板坯钢锭,供后续生产流程轧制成钢材。

因此高炉一旦出现问题,整个钢厂都有可能瘫痪,其重要性可见一斑。

沙钢集团位于江苏省张家港市锦丰镇,是我国最大的民营钢铁企业。

华盛5860立方米高炉项目总投资18亿元,工程由原料运输设备、高炉本体、热风炉、高炉鼓风机、喷煤制粉及喷吹、轧铁处理及运输、煤气清洗以及三电控制系统组成。

采用世界最先进的富氧喷煤系统、煤气洗涤循环系统、净化水增压系统、TRT余热发电、炉前脱硅及高效除尘环保等节能减排先进技术,装备水平居世界前列,吨铁能耗比国内同类装备降低40%左右,烟尘粉尘排放量可减少15%左右,技术经济指标达到国际一流水平。

日本第二大钢铁集团——日本JFE钢铁福山厂(左起)第2高炉、第3高炉、第4高炉、第5高炉,4号高炉2006年5月扩容到5000立方米,5号高炉扩容到5500立方米。

高炉车间主要设备有供料设备

.高炉车间主要设备有供料设备、上料设备、装料设备、辅助设备。

2.称量漏斗可分为杠杆式称量漏斗和电子式称量漏斗。

3.电子式称量漏斗由传感器、固定支座、漏斗本体、启闭阀门组成。

4.给料机一般有电磁式振动给料机和电动机式振动给料机。

5.料车上料机有斜桥、料车、料车卷扬机组成。

6.转炉主体设备包括转炉炉体、转炉支撑装置、转炉倾动设备。

7.倾动机构的配置形式有落地式、半悬挂式、全悬挂式、液压传动倾动机构。

8.连铸机主要参数有:铸坯断面、拉坯速度、弧形半径和连铸机流数。

9.供料设备有贮矿槽、焦仓、称量漏斗、振动筛、给料机。

10.氧枪设备有氧枪本体、氧枪升降装置、换枪装置。

11.转炉支撑系统包括托圈与耳轴、炉体和托圈的连接装置、耳轴轴承和轴承座。

12.液压联轴器作用过载保护、减少冲击振动、提高启动能力、均衡负载13.浇铸设备包括钢包、钢包运载装置、中间罐、中间小车。

14.中间包作用减压、稳流、除渣、分流、贮钢。

15高炉生产原料:铁矿石、焦炭、石灰石,产品有煤气和炉渣。

16炉前设备有:开铁口机、堵铁口机、堵渣口机、桥式吊车。

1.高炉有效容积利用系数:每立方米高炉有效容积一昼夜生产生铁的吨数。

P/Vn 【t/(m^3.d)】2.冶炼强度:指每昼夜每立方米高炉有效容积消耗的焦炭量。

I=Qk/Vn3.焦比:每吨生铁所消耗的焦炭量。

K=Qk/P (kg/t)4.重力除尘:在炉气自下折回向上的过程中尘气倒转180,大颗粒在重力作用下沉降。

5.文氏管:高炉含尘煤气进文氏管口形成高速气流将水雾化,雾气与煤气结合在一起减速后下沉。

6.电除尘:粉尘被气态的离子或电子加以电荷后,带电的粉尘在电场的作用下使其移向集尘电极并失去电荷,利用震动或冲刷收集粉尘。

7.顶吹:通过采用双层水水冷氧枪从转炉炉顶向炉内金属熔池喷入氧气进行冶炼。

8.复合吹:采用顶吹的同时,从炉底向炉内金属熔池内吹入一定数量的气体。

9.电弧炉:以废钢作为原料,利用炉料进与电极间产生的电弧热量来熔化炉料并进行冶炼的。

高炉设备明细

高炉设备明细一、高炉矿焦槽工艺图(RF01铁2)1、矿石称量漏斗(右)V=3.8m3 5台TST31备22、矿石称量漏斗(左)V=3.8m3 5台TST31备33、料坑矿石陈列馆量漏斗V=3.8m3 2台TST31备44、焦炭称量漏斗(左、右)各1台TST31备55、矿石振动筛及闸门10台ZBT-130-300参图0296.2.02铁2-10)6、焦炭振动筛及闸门4台TZD-140-240(参图0296.2.02铁2-6)7、杂矿振动给料机及闸门4台TZS-80-1858、校称装置40套TST31备79、手拉葫芦Q=2t H=5m 14台HS210、手拉葫芦Q=2t H=10m 4台HS211、手拉单轨小车Q=2t 18台WA212、电液动鄂式闸门YXZ-50A 2台13、1#碎矿皮带机B=650mm L=67950mm 1台0296K2备714、2#碎矿皮带机B=650mm L=13200mm 1台RF01铁2-715、1#碎焦皮带机B=650mm L=41450mm 1台0296K2备116、2#碎焦皮带机B=650mm L=10700mm 1台RF01铁2-717、矿1#皮带机B=800mm L=26400mm 1台0296K2备318、矿2#皮带机B=800mm L=26400mm 1台0296K2备419、限位拉杆TST31备4.01 22件TST31备2.01 50件二、高炉供料系统工艺(RF01铁1)1、K1#皮带机RF01备1 1台2、K2#皮带机RF01备2 1台3、K3#皮带机RF01备3 1台4、J1#皮带机RF01备4 1台5、J2#皮带机RF01备5 1台6、J3#皮带机RF01备6 1台7、电液动鄂式闸门YEZ-50A 6台8、电葫芦CD12-24 2台9、RF01铁1-5 溜槽(一)2件10、RF01铁1-6 溜槽(二)2件11、RF01铁1-7 溜槽(三)2件12、RF01铁1-8 溜槽(四)2件13、RF01铁1-9 溜槽(五)2件14、RF01铁1-10 溜槽(六)2件15、RF01铁1-11 溜槽(七)2件三、卷扬机室设备0296.2.03铁13-21)探尺卷扬机2台0274.03备17卷扬能力5KN、卷筒直径271mm 提升高度5m提升速度0.802m/s 钢丝绳直径8.8mm 减速机速比17.7电机Z4-112/4-1 N=4Kw n=1000rpm2) 料车卷扬机1台0274.03备14卷扬能力90KN、卷筒直径1850mm、卷扬速度2.44m/s工作行程80m、总传动比29.7、钢丝绳直径32.5mm3)5吨电葫芦1台MD15-31D起升高度6m、轨道型号20a-45a工字钢6)HS3型手拉葫芦1台起升高度6m 起重量3吨7)HS5型手拉葫芦1台起重量5吨起升高度6m8)松绳开闭器2台TST30备15四、探尺及料车卷扬钢丝绳传动(0296.2.03铁12)1)3.8m3料车2台0296.2.03铁12有效容积3.8m3 前后轮的轨距1454mm2)Φ1800双槽绳轮2台TST30备123)YB829-79 钢丝绳6△(30)-32.5-1850-Ⅰ甲镀-左同 2根 160m/根4)YB829-79 钢丝绳6△(30)-32.5-1850-Ⅰ甲镀-右同 2根 160m/根5)钢丝绳卡 32右KTH 12件 GB5974.2-866)钢丝绳卡 32左KTH 12件 GB5974.2-867)钢丝绳用普通套环32 4件 GB5974.1-868)Φ200绳轮 14件 TST30备229)Φ200绳轮支架 8件 TST30备2310)Φ200绳轮支架(带轮) 6件 TST30备2411)GB1102-74钢丝绳 6*37-8.7-1850-Ⅰ-光-右同 65米/根12)GB1102-74钢丝绳 6*37-8.7-1850-Ⅰ-光-右同 72米/根五、高炉炉顶设备安装图(RF01铁4)1)无料钟炉顶设备 1套钟鼎泰克2)无料钟设备支架 1套 TST30备193)探尺 2件 TST30备174)10吨手拉葫芦 HS-10 H=6m 4台5)10吨手动单轨小车 WA-Ⅱ H=6m 4台6)3吨手拉葫芦 HS-3 H=10m 1台7)3吨手动单轨小车 WA-Ⅱ H=10m 1台8)5吨手拉葫芦 HS-5 H=6m 2台9)5吨手动单轨小车 WA-Ⅱ H=6m 2台10)2吨手拉葫芦 HS-2 H=8m 2台11)2吨手动单轨小车 WA-Ⅱ H=8m 2台12)金属密封圈Φ2620/Φ2740 S=6 1件不锈钢六、炉前设备 0296.2.03铁191)KD100液压泥炮(左) 1台泥缸容积0.162m3、泥缸直径450mm、炮口直径120mm吐泥速度0.30m/s、油缸直径300mm、工作油压16MPa泥塞工作推力1130KN、压炮角度12º、工作转角160º回转时间15s、炮身水平方向可调角度±3度、工作油压油缸21MPa、压炮力108KN、炮身水平方向可调角度±3.5度2)K DⅡA型同侧式全液压开铁口机 1台钻头直径 60-65mm、钻头转速300r/min、钻孔角度10度钻孔深度2100mm、冲打能量250J、冲打频率40-50Hz、旋转角度150度旋转时间12-15s、送进速度0.025-0.05m/s、反退速度1m/s3)堵渣机 1台堵渣机塞头上升高度1550mm、堵渣机水平行程2030mm堵渣机油路压力8MPa、液压缸直径80mm液压缸工作行程500mm、堵渣机压缩空气压力0.4MPa、空气耗量2Nm3/min冷却水压力≥0.5MPa4) 吊钩桥式起重机 1台 Q=10t Lk=22米 H=16米七、炉体冷却水设备表(0274.03铁4)手动三通球阀Q41F-10P DN32 495个带配套法兰、紧固件对夹蝶阀D371J-10 DN250 8个带配套法兰、紧固件对夹蝶阀D71J-10 DN100 2个带配套法兰、紧固件不锈钢二通球阀Q11F-16 DN32 18个三通旋塞阀X46W-10T DN32 16个带配套法兰、紧固件对夹蝶阀D371J-16 DN250 2个带配套法兰、紧固件对夹蝶阀D371J-10 DN200 20个带配套法兰、紧固件对夹蝶阀D371J-16 DN200 4个带配套法兰、紧固件不锈钢二通球阀Q11F-16P DN50 14个对夹蝶阀D71J-10 DN125 14个带配套法兰、紧固件对夹蝶阀D71J-10 DN50 10个带配套法兰、紧固件对夹蝶阀D71J-10 DN80 1个带配套法兰、紧固件快速接头金属软管QBJR-16/32*1200-KL 30件DN32快速接头金属软管QBJR-16/15*2000-KL 28件DN15金属软管QBJR-16/15*2000-F3 2件DN25 法兰连接自清洗式过滤器DN500 2台配套法兰、连接件暗杆楔式闸阀Z45T-10 DN450 4台配套法兰、紧固件八、炉体冷却设备0274.03铁51)炉体冷却设备1套TST30备42)冷却板封板52件0274.03铁5-63)方头螺栓M42*180 416件8.8级GB8-884)螺母M42 1596件8级GB6170-865)螺栓垫板1596件0274.03铁5-76)方头螺栓M42*300 208件8.8级GB8-887)螺栓密封套1596件0274.03铁5-88)方头螺栓M42*220 972件8.8级GB8-889)水管密封套(一)104件0247.3铁5-910)水管密封套(二)104件0247.3铁5-1011)水管密封套(三)208件0247.3铁5-1112)水管密封套(四)576件0247.3铁5-12九、450m3高炉热风用管吊挂及拉紧装置1套TST30备9十、450m3炉喉钢砖安装1套TST30备8十一、450m3高炉铁口框1套TST30备7十二、450m3渣口设备1套TST30备6十三、450m3高炉风口设备及进风弯管设备14套TST30备5十四、炉顶法兰、溜槽检修孔、人孔、探瘤孔0296.2.03铁61)溜槽检修孔0274.03铁12 1套(包括金属垫)2)炉顶法兰0274.03铁9 1件3)炉顶人孔TST30备11 1件4)探瘤孔TST30备10 8件5)炉顶煤气温度探测器1套十五、粗煤气系统设备029.2.03铁151)3t电葫芦CD1330D 1台2)Φ550炉顶放散阀2台(带电动卷扬机)0296. 2.03铁15-7 3)钢丝绳18NA T6*19S+FC1670 L=240m4)Φ200绳轮 16件 TST30备245)Φ200绳轮支架 16件 TST30备226)绳卡18KTH 9件7)拨灰孔1件TST30备268)套环18 3件9)防闭塞装置TZF-10 2台10)DN1400波纹补偿器4台11)Φ400放散阀1台(配法兰、螺栓、垫片)12)Φ200放散阀1台(配法兰、螺栓、垫片)` 13)钢丝绳12NAT6*19S+FC1470 50米(GB/T8918-1996)14)绳卡12KTH 3件GB/T5976-198615)套环12 1件16)DN1790遮断阀1套带连接件17)Φ400绳轮 4件 TST30备1818)Φ400绳轮支架 4件 TST30备2119)绳卡20KTH 4件GB/T5976-198620)套环20 1件GB/T5974-198621)销轴45*200 GB/T882-198622)DN400电动卸灰球阀1台Q947F-1 带法兰连接件密封垫23)加湿卸灰机HSW-30 1台生产能力1003/h主电机5.5Kw24)700Kg手摇卷扬机1台25)200Kg手摇卷扬机1台26)遮断阀电动卷扬机能力(3.5-5.0t)1台带主令控制器27)2t手动单轨小车1台WA2-128)2t手拉葫芦1台HS2 H=8m29) Φ600人孔9台DT1006十六、热风炉系统设备(RFS450铁2)1)热风阀3台DN1000 R743R 接管尺寸Φ1624*12 L=250mm2)倒流休风阀1台DN700 R743R 接管尺寸Φ1220*10 L=550mm3)空气切断阀3台DN900 D747H-3 接管尺寸Φ920*10 L=330mm4)煤气切断阀3台DN900 D747H-3 接管尺寸Φ920*10 L=330mm5)煤气燃烧阀3台DN900 Z741Y-3 接管尺寸Φ920*10 L=700mm6) 烟道阀3台DN1300 B741W-Ⅱ-3 接管尺寸Φ1424*12 L=750mm7)混风切断阀3台DN600 Z741Y-3 接管尺寸Φ620*8 L=500mm8)冷风阀3台DN900 B741W-Ⅱ-3 接管尺寸Φ920*10 L=700mm9)充风阀3台DN150 Z741Y-3 接管尺寸Φ159*5 L=300mm10)废气阀3台DN300 Z741Y-3 接管尺寸Φ312*6 L=340mm11)煤气放散阀(液压球阀) 3台 DN150 Q747F-3 接管尺寸Φ159*5 L=395mm 12)煤气吹扫阀(液压球阀) 3台 DN150 Q747F-3 接管尺寸Φ159*5 L=395mm 13)煤气放散阀(手动球阀) 2台 DN150 Q347F-3 接管尺寸Φ159*5 L=395mm 14)电动冷风放风阀(带消音器)1套DN1000 D949W-Ⅰ-3接管尺寸Φ1020*10 L=750mm15)热风支管波纹补偿器3台SGZ3-1600-Ⅱ-J-3 接管尺寸Φ1624*12 L=660mm 16)热风主管波纹补偿器3台SGZ3-1700-Ⅱ-J-3 接管尺寸Φ1724*12 L=650mm 17)热风主管波纹补偿器1台SGZ3-1700-III-J-3 接管尺寸Φ1724*12 L=900mm 18)煤气排水器 1台 MPQ-II 允许煤气最高压力21KPa19)导流管 12件 RFS450铁3-520)炉顶人孔 3件 DT100721)Φ600人孔 9件 DT100622)热风主管人孔 350*500 5件 DT256323)卸球孔 6件 DT419524)Φ600烟道人孔 3件 DT147525)带点火孔人孔 3件 DT100826)热风主管拉紧装置 1套 DT524727)热风炉炉箅子及支柱 1套 DT4373所有阀门配连接螺栓及法兰、密封垫片十七、热风炉助燃风机、换热器系统设备 RFS450铁61)助燃风机(带调节阀、进口消音器) 2台 9.19No.16D2)风机出口波纹补偿器 2台 SDZ1-8001 DN8003)风机出口切断阀 DN800 2台 QD947H4)助燃空气放风阀 DN400 1台 D947dH5)烟气换热器 1台地脚尺寸 2688*1260 烟气进出口Φ2300空气进口Φ8102*6空气出口Φ1020*10十八、高炉循环水泵站给排水 0296.3.03水11)离心水泵 500s-59型 3台 Q=1620-2340m3/hH=68-47m 配电机3台 Y450-6型 N=450Kw 电压10Kv n=970r/min2)水泵 250s-65A 配电机Y315S-4 N=110Kw 2台3)水泵 500s-35A 配电机Y335L-6 N=220Kw 3台4)柴油机应急泵组 1套柴油机驱动500s-59A离心水泵配带自控燃油箱5)方形逆流式玻璃钢冷却塔 GFNGP-700型 4台Q=700m3/h、风机直径Φ4.7m、N=30Kw6) 自清洗过滤器 220LW-500型 1台 Q=500m3/h7) 电动单梁悬挂起重机 DX型Q=5t LK=8m L=9m 1台配电葫芦CD15-9型起重量Q==5t H=9m8) 潜水排污泵 50WQ25-10-1.5型 1台电机N=1.5Kw Q=17.5-30m3/h9) 加药装置 JYB-1000型 1台配电动搅拌机 N=0.75Kw配计量泵1台 LQ=5-125l/h p=1.0wPa 电机N= 0.6Kw十九、冲渣水循环水泵站给排水 RF01水21)单级双吸离心水泵 3台 300S-58A Q=720m3/h H=49配电机Y315M2-4 N=160Kw 3台2)手动单梁悬挂起重机 1台 SDXQ-2型起重量2t LK=3.5m H=6m二十、铸铁机循环水泵站给排水 RF01水31)离心水泵 2台 IS200-150-400A Q=224-430m3/h H=477-39m 配电机 2台 Y280S-4型 N=75Kw 380v n=1450r/min2)手动单轨小车 SG型起重量Q=1t H=6m 1台3)潜水泵 50QW15-15-2.2 Q=15m3/h N =2.2Kw H=15m 1台4)潜水泵 80QW60-13-4 Q=60m3/h N=4Kw H=13m 1台二十一、鼓风机房设备RF450热11)轴流鼓风机A V45-12 1台配套电动机1台止回阀DN1000 1台变速器1台防喘振阀DN400 1台润滑油站1台放散消音器1台动力油站1台自洁式空气过滤器1台高位油箱1台整流栅1台2)天车Q=32/5t L=16.5米1台3)金属硬密封电动蝶阀DN1000 PN1.0 1台4)金属硬密封电动蝶阀DN500 PN1.0 1台5)橡胶接头DN1400 1台6)出口消音器外径Φ1660 L=2800 1台7)曲管压力平衡补偿器DN1000 PN0.6MPa 1台8)整流栅随机图86602 2台二十二、炉体冷却水系统0296.2.03铁41)自清洗滤水器DN450 2台2)快速接头金属软管30根DN32 QBJR-16/32*1200KL3)金属软管(法兰连接)QBJR-16/15*2000-F3 2件L=2000m4)阀门闸阀 DN450 Z45T-10 4个手动三通球阀DN32 Q41F-10T 495个对夹蝶阀DN250 D371J-10 10个对夹蝶阀DN100 D371J-10 2个三通旋塞阀DN32 X46W-10T 16个对夹蝶阀DN250 D371J-16 2个对夹蝶阀DN200 D371J-10 20个对夹蝶阀DN200 D371J-16 4个对夹蝶阀DN80 D71J-10 1个对夹蝶阀DN125 D71J-10 7个对夹蝶阀DN50 D71J-10 10个三通球阀DN50 Q11F-16T 14个三通球阀DN32 Q11F-16T 18个二十三、炉顶均排压 RF01铁5均压阀 DN200 1台电动阀门 DN100 1台 VED941X-10P放散阀 DN300 1台氮气罐 10m3 1台电动阀门 DN40 2台 VED941X-10P放散消音器 1台二十四、热风炉液压站 1套工作压力 7MPa 油箱容积2000L工作流量Qmax=120L/min 电机2*18.5Kw/1470r/min二十五、高炉工业管道 0296.2.03铁20蒸汽包 0274.03热1 1套压缩空气气包 0274.03热2 1套二十六、水冲渣系统 RF01铁81)上渣粒化器 0296.2.03铁27 1件2)冲渣沟衬板 RF01铁9 1套3)下渣粒化器 0296.2.03铁27 1件4)10吨抓斗门式起重机 1台轨距15米5)手动蝶阀 SPD371HF-10C DN300 2台二十七、热风炉水系统阀门闸阀Z45-10 DN50 5个带法兰及紧固件闸阀Z45-10 DN15 4个带法兰及紧固件闸阀Z45-10 DN32 4个带法兰及紧固件闸阀Z45-10 DN40 12个带法兰及紧固件闸阀Z45-10 DN250 4个带法兰及紧固件闸阀Z45-10 DN80 2个带法兰及紧固件闸阀Z45-10 DN150 4个带法兰及紧固二十八、矿槽部分(RF01风2)电动蝶阀D941W-1 DN600 10个L=210mm密封装置B=650 4套密封移动小车B=500 2套特轻型通风专用手动蝶阀TQD341W-0.1C DN700 2个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN300 17个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN450 14个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN250 1个L=100mm特轻型通风专用手动蝶阀TQD341W-0.1C DN200 1个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN400 2个L=100mm 风机入口挠性接头FQJΦ1800--80F 1个L=400mm 风机出口挠性接头FQJ1620*1170—80F 1个L=400mm 消音器TJX—16A 风量:22*10000m3/h 阻力<200Pa 消声量:>25dB(A) 1台电葫芦5吨起升高度10米1台二十九、高炉出铁场除尘内部系统 RF01风4、风31)电动通风蝶阀 D941W-0.5C DN1200 3台配法兰及紧固件2)非金属补偿器 XB2500B300-J DN2500 2台3)引风机 Y4-73No.25D、右0度 1台风量324000-356000m3/h风压4953-5080pa转速 730r/min配用电机 1台 YKK5602-8 (IP44)功率 630Kw 10Kv配用液力耦合器 1台 YQTCGP923/750转速 750r/min4)脉冲布袋除尘器 RFLCM-8-4200 1台处理风量 35*104m3/h 本体阻力小于1500pa5)消音器 TJX-17 1台风量35*104m3/h6)风机出口挠性接头 FUB1625*250-80F L=400 1台7)风机进口挠性接头 FUBΦ2500-80F L=400 1台三十、布袋除尘器系统4000*900脉冲反吹段 8件组合人孔 16件 0296.3.02风2-5泄爆阀 XB-42 DN500 8件清堵装置 16件气动卸灰球阀 FQ647AF-2.5 DN300 16个叶轮给料机 KGLJ-Ⅰ-Φ300*450 8个手动明杆平行双闸板闸阀 Z44T-10 DN80 8个波纹补偿器 Z600-2.5/60F DN600 16个电动双偏心蝶阀 D941H-2.5 DN600 16个电动眼镜阀 YJF941X-1 DN600 16个分气包阀 Q11F-16 DN40 8个电动偏心金属密封球阀 Qb941H-10 DN300 2个电动偏心金属密封球阀 Qb941H-10 DN200 8个电动眼镜阀 YJF941X-1 DN1600 1个电动双偏心蝶阀 D941H-2.5 DN1200 16个电动眼镜阀 YJF941X-1 DN1200 1个减压阀 Y42X-16C DN50 1个直管压力平衡式补偿器 ZCP1600-2.5/150G DN1600 1个拉链式输灰机 FU270 输灰量30m3/h斗提机 NE50 输灰量45m3/h贮灰仓 15M3 1个中间钢灰斗 1m3 8个粉尘加湿机 KWSZ-60 1个最大卸灰30t/h 带插板阀滤袋及骨架 238*8套材质 FMS9803三十一、矿槽除尘外部系统 RF01风11)引风机 1台 Y4-73NO18D.右180度风量 169910-233730m3/h风压 4518-3126pa 转速 960r/min配用电机 1台 Y450-6 功率 315Kw 电压 10Kv2)风机入口挠性接头 FQJΦ1800-80F L=400 1台3)电除尘器 1台 HEP54*3 处理风量22*104m3/h有效集尘面积54m24)粉尘加湿机 KWSZ-60 1个最大卸灰30t/h 带插板阀5)插板阀 KLXZ-400*400 3台6)卸灰阀 KFLJ-Ⅱ-400*400 3台7)挠性接头 FQJ1620*1170-80F 3台8)输灰机 FU270 L=16.3米 1台输灰量 40m3/h9)风机挠性接头 FQJ1620*1170-80F L=400 1台10)消音器 1台 TJX-16A 风量 22*104m3/h11)手动单轨小车 1台 SG-3-5 起重量5t 起升高度3-10米三十二、铸铁机工艺 RF01铁61)铸铁机 1套2)100/20t吊钩桥式起重机 s=19.5米 1台3)10t电磁桥式起重机 1台4) 喷浆泵 1台5)前方支柱 RF01铁7 1套。

炼铁高炉机械设备

序号

1

2

3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

胶带机名称 SL3 胶带机

瞬间最大输送能力 (t/h)

矿石 2150焦炭 580

SL2 胶带机

SL1胶带机 FK1 胶带机 FK2(大倾角)胶带机 FZ1 胶带机 FZ2#(大倾角)胶带机 FS1 胶带机 FS2(大倾角)胶带机 FS3 胶带机 FS4 胶带机 FJ1 胶带机 FJ2(大倾角)胶带机 FJ3 胶带机 S1#胶带机 S2#胶带机 S3#胶带机 SK1(2,3)#胶带机

上、下密封阀结构

1—阀座;2—合金压头;3—硅橡胶圈;4—阀盖

• 2.7无料钟炉顶设备在实现集中操作和自动控制 时采用液压传动,液压管路和执行元件集中在炉 顶,为防止液压元件发生泄漏造成液压油大量 流失或着火事故,卷扬岗位在操作时必须关注液 压站油位变化,发现异常应立即检查联系处理。

• 2.8由于无料钟炉顶设备在生产过程中承受压力 较高(0.20MPa),属于煤气区域,检查时首重 于煤气泄漏,同时包括液压原件、均压介质、冷 却水、料罐及气密箱等方面的泄漏。

炼铁高炉机械设备

2024年2月8日星期四

• 以炼铁厂7号高炉为例,介绍炼铁机械设备:

• 1、上料部分:高炉采用主胶带机上料。 烧结矿 、块矿、球团矿经槽下称量斗称量及筛分,焦炭 经槽下振动筛筛分,分别给入 SL2#运矿胶带机、 SL1#运焦胶带机, 再由 SL3#上料主胶带机运往 高炉炉顶,上料主胶带机设有机械室,驱动方式 为3驱一备。上料主胶带机设有料头料尾控制信 号及主要料流控制监测点, 并设有防跑偏、打滑 、撕裂、急停等安全保护措施。为便于检修,机 械室设有 1 台 10t 地面操作的单梁吊车。

武钢1号高炉炉底与炉缸长寿新技术 (1)

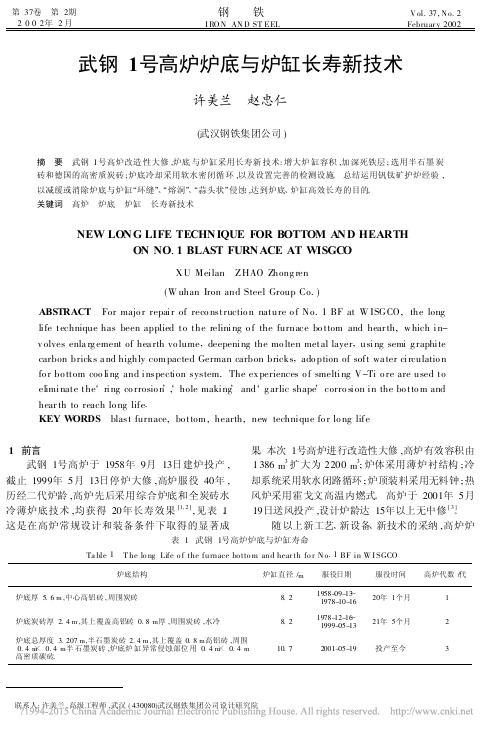

第37卷 第2期2002年2月钢 铁I RO N AN D ST EELV ol.37,N o.2Februar y2002武钢1号高炉炉底与炉缸长寿新技术许美兰 赵忠仁(武汉钢铁集团公司)摘 要 武钢1号高炉改造性大修,炉底与炉缸采用长寿新技术:增大炉缸容积,加深死铁层;选用半石墨炭砖和德国的高密质炭砖;炉底冷却采用软水密闭循环,以及设置完善的检测设施。

总结运用钒钛矿护炉经验,以减缓或消除炉底与炉缸“环缝”、“熔洞”、“蒜头状”侵蚀,达到炉底、炉缸高效长寿的目的。

关键词 高炉 炉底 炉缸 长寿新技术NEW LONG LIFE TECHNIQUE FOR BOTTOM A ND HEARTHON NO.1BLAST FURNACE AT WISGC OXU Meilan ZHAO Zhong ren(W uhan Iron and Steel Group Co.)ABSTRACT For majo r repair of reco nstructio n nature o f No.1BF at W ISGCO,the long life technique has been applied to the relining o f the furnace bo ttom and hear th,w hich in-v olves enla rg ement of hea rth vo lume,deepening the mo lten metal layer,using semi g raphite carbon bricks a nd highly com pacted German carbon bricks,ado ption of soft wa ter circulatio n fo r bo ttom coo ling and inspection system.The ex periences o f smelting V-Ti o re are used to eliminate the`ring co rrosio n’,`hole making’and`g arlic shape’corro sion in the bo tto m and hear th to reach lo ng life.KEY W ORDS blast furnace,bo ttom,hearth,new technique fo r lo ng life1 前言武钢1号高炉于1958年9月13日建炉投产,截止1999年5月13日停炉大修,高炉服役40年,历经二代炉龄,高炉先后采用综合炉底和全炭砖水冷薄炉底技术,均获得20年长寿效果[1,2],见表1。

CISDI高效低耗特大型高炉关键技术

旬jj枝术TECHNOLOGY

CISDI-高效低耗特大型高炉关键技术

针对特大型高炉实现稳定高效低耗所面临的重大技术难题,经过20余年自主创新,首创了4000m3以上特大型高炉高效低耗的工艺理论及设计体系,建立了采用炉腹煤气量指数核心理论指导高效、彳氐耗高炉设计的体系。

包括高炉内型设计、炉型构造、配套系统能力设计等,为特大型高炉取得高效低耗的生产指标提供了设计保障。

▲创建了炉腹煤气量指数的工艺理论;

▲创建了完善的特大型高炉设计体系;

▲自主创新开发了核心装备技术;

▲开发了实现高效低耗的智能控制技术。

▲”高效低耗特大型高炉关键技术及应用”获国家科技进步奖二等奖;

▲形成专著3部、国家标准2部,获得发明专利19件、实用新型专利67件、软件著作权1项,发表论文156篇;

▲该成果已推广到国内外21座4000m3以上特大型高炉,带动全行业节能1570万吨,CO?减排4440万吨,产生了巨大的经济效益和社会效益,引领了我国冶金工业节能减排

和资源集约化利用,促进了中国钢铁技术走向世界。

炼铁技术。

高炉炼铁工艺流程与主要设备概述

高炉炼铁工艺流程与主要设备概述1. 简介高炉炼铁是一种常用的钢铁生产工艺,通过高炉加热、还原矿石,将铁源矿石转化为液态铁,并通过炉渣排出杂质,得到纯净的熔融铁水。

本文将对高炉炼铁的工艺流程及主要设备进行概述。

2. 工艺流程高炉炼铁的主要工艺流程包括以下几个步骤:2.1 矿石准备首先,需要对矿石进行预处理。

在高炉炼铁中常用的矿石有铁矿石、焦炭和石灰石。

这些矿石需要经过破碎、磨粉等处理步骤,以便更好地与其他炉料混合。

2.2 炉料配料炉料的配料是根据高炉的炉内条件和冶炼要求,将不同种类的矿石和辅料按一定比例混合,形成炉料。

2.3 炉料下料炉料下料是将配好的炉料从料仓通过物料输送设备送入高炉内。

2.4 进料炉料预热进料炉料预热是将冷却的炉料在高炉炉内的上部进行预热,利用高炉顶部的炉气对炉料进行加热,提高炉料在上升过程中的温度。

2.5 还原焙烧还原焙烧是指炉料在高炉下部进行还原反应,将铁矿石中的氧化铁还原为金属铁。

同时,焦炭的燃烧也提供了炉内的还原剂。

2.6 炉渣处理炉渣是指由炉料中的灰分和炉料的融化产物组成的物质。

在高炉炼铁过程中,炉渣起到吸附杂质、调节炉温和保护炉壁的作用。

炉渣通过高炉底部的渣口排出。

2.7 熔融铁处理经过还原焙烧后,金属铁融入炉渣中,形成熔融铁水。

在高炉顶部设置有铁水口,通过铁水口将熔融铁水收集并排出。

2.8 燃料燃烧、气体生成在高炉炼铁过程中,燃料燃烧产生的炉气是提供炉料预热和还原焙烧所需的热源。

炉气中也含有一定的有害气体,需要通过除尘装置进行净化。

3. 主要设备高炉炼铁过程中,主要涉及以下几类设备:3.1 高炉本体高炉本体是高炉炼铁的主要设备,通常为立式圆筒形结构。

它由高炉炉筒、炉缸、炉帽、炉底等部分组成。

3.2 炉料输送设备炉料输送设备包括皮带输送机、斗式提升机等。

它们用于将炉料从炉料库送入高炉。

3.3 炉渣处理设备炉渣处理设备主要包括渣铲、渣车和渣铁分离器等。

它们用于收集和处理高炉产生的炉渣。

首钢京唐公司1号高炉长寿技术装备

a d r l b el n a a g e h oo is i c u i g r a o a l u a e p o l ,c mp u d h at i n e i l o g c mp i tc n lge , n l d n e s n b e f r c rf e o o n e r w t a n n i h h

50 0m’以上 特 大 型 高 炉 ,设 计 铁 水 日产 量 为 0

进的操作指标 的需要 ,还要 满足高 炉长寿 的需 要 。随着 原燃 料质 量 和装备 水平 的不 断 提高 ,长

寿 高炉 炉型 正 向适 当矮胖 、大 炉缸 、深 死铁 层 和 小 炉腹 角等 方 向发 展 。 首钢 京唐 公 司 1号 高 炉 为 典 型 的 矮 胖 型 高 炉 ,高径 比为 19 。 高炉 采 用 了较 大 的 炉 腰 直 .3

Ke o d b a t u a e o g c mp g y W r s ls f r c ,ln a a n,l i g o l g s v n i i n ,c oi t e n n a

首钢 京 唐 钢铁 联 合 有 限第 1座建成投产的

h tp e sn malc r o rc o - r si g s l a b n b k,i t g ae o tm n h n lnng sr cur i n e r t d b to a d t i i i tu t e,t e o twae ls d h s f tr c o e cr u ai n c oi g s se wi a tio c pp rc o i g sa e a d c s—n— rc tv ic l t o ln y tm t c s r n— o e o ln tv n a t i b k sa e,t e a v n e o h i h d acd f r a e b dy d tc in s se a d e p r y t m. u c o e e t y t m n x e ts se n o

探究炼铁高炉机械设备技术性

探究炼铁高炉机械设备技术性近几年,炼铁技术和设备不断发展,炼铁高炉机械设备具有经济指标良好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,因此在炼铁工业生产等方面的工作中依旧应用较多。

本文对炼铁高炉机械设备技术性的相关内容进行研究,从高炉物料进给设备、炉体设备、炉前处理设备等角度对其进行阐述,以期为炼铁高炉机械设备技术性研究工作的开展及设备的提升提供一定启发和参考。

标签:炼铁高炉;机械设备;技术性炉喉、炉身、炉腰、炉缸、炉腋一类的结构为炼铁高炉设备的主要结构,设备顶部位置设有物料调控阀,其下部具有大小料钟、大小料斗、炉煤气管等结构,炉身外壳、耐火砖层则为炉身的主要结构,热风管、炉体支架等为腋部主要结构,出铁口、出渣口为炉缸的主要结构。

以炼铁高炉工艺的角度进行分析,其机械设备主要包括物料进给设备、炉体设备、炉前处理设备,下面对其技术性相关问题进行探究。

1 炼铁高炉物料进给设备的技术性炼铁高炉炉槽下部内烧结矿、块矿溜槽及矿槽呈30°至60°倾角,物料进料速度需要控制在40t/h至400t/h的区间内。

其中烧结矿物料形状规则性较差,衬板出现磨损的几率较大,此时可以对磁性衬板进行适当应用,充分发挥其耐磨性较强、质量较轻、安装简单等方面的优势。

磁性衬板内置永久磁铁,其工作板面具有一些细微磁性物质,设备运行时,能够将物料吸附至板体上,形成板面的物料保护膜,在达到一定的平衡状态时,衬板保护膜也逐渐形成,进而减少物料对设备的冲击及影响,为衬板使用年限的延长奠定坚实基础。

此外,复合碳化硅衬板的应用同样较为广泛,炼铁高炉槽下焦炭系統内焦槽、焦斗的磨损度大幅度下降,即使在压力较强、温度较高的条件下依旧可以正常运行,进而对传统灰绿岩的技术缺陷、成本较高等缺点进行弥补。

磁性和碳化硅衬板设备均为炼铁高炉物料进给设备关键部位,对轻质性、耐磨性、安全性方面具有较高的要求,供给矿物时,需要对人为因素进行有效控制,防止出现直径较大的颗粒物料,降低衬板变形、磨损等问题的出现几率。

1高炉长寿技术

5

三 国内高炉炉龄情况

6

四 影响高炉寿命的因素

(1)高炉长寿的影响因素 高炉能否长寿主要取决于以下因素的综合效

果:一是高炉大修设计或新建时采用的长寿技术, 如合理的炉型、优良的设备制造质量、高效的冷 却系统、优质的耐火材料。二是良好的施工水平。 三是稳定的高炉操作工艺管理和优质的原燃料条 件。四是有效的炉体维护技术。这四者缺一不可, 但第一项是高炉能否实现长寿的基础和根本,是 高炉长寿的“先天因素”。如果这种“先天因素” 不好,要想通过改善高炉操作和炉体维护技术等 措施来获得长寿,将变得十分困难,而且还要以 投入巨大的维护资金和损失产量为代价。

15

铜冷却壁。在此区域应用铜冷却壁能满足快速形 成稳定渣皮的要求。铜冷却壁导热性好、冷却强 度大,在冷却水量足够并稳定的条件下,工作时 冷却壁体温度均匀,表面工作温度一般在40℃以 下,并且能在其热面形成非常稳定的渣皮。即使 高炉操作过程中发生渣皮脱落,也能在短时间 (15min)内形成新渣皮。铜冷却壁一般不必外砌 耐火砖,仅需在开炉前喷涂一层抗磨损的耐火喷 涂料,其工程造价与采用铜冷却板相当。自20世 纪90年代初以来,世界上已有50多座高炉采用了 铜冷却壁,尚未发现有一根水管烧坏。铜冷却壁 是迄今为止最彻底地贯彻自我造衬、自我保护设 计理念的无过热冷却设备。我国近年来新建或大 16 修的高炉绝大多数都采用这种方式。

一 高炉长寿技术的内涵

新建一座大型高炉或对一座大型高炉进行改 造性大修, 投资多达十几亿元甚至几十亿元, 因此 国内外高炉工作者对高炉长寿问题特别重视。

高炉为什么要长寿?初看是一个老生常谈的 问题。如果进一步思考,人们似乎对这个问题的 认识并不一致。

从长远观点看高炉长寿应当是钢铁工业走向 可持续发展的一项重要措施,以减少资源和能源 消耗、减轻地球环境负荷为目标。在这一点上容 易取得共识,而对达到什么程度的高炉才能算长 寿,钢铁界的认识并不一致。

首钢京唐公司l号高炉

首钢京唐公司l号高炉京唐l号高炉于2007年3月12日开工建设,以“高效、低耗、优质、长寿、清洁”为设计理念,优化集成了国内外先进的新技术、新工艺,以实现高炉生产的大型化、高效化、现代化、长寿化、清洁化。

首钢京唐钢铁厂一号5500m3高炉是中国钢铁业中最大,也是世界上最大高炉之一,采用了一批目前世界上最大最先进的炉顶与炉前装备,以及数百项国内外先进生产技术。

其中,专有技术40多项,包括完全自行设计的5500m3特大型高炉长寿高效技术,自行研发拥有自主知识产权的并罐无料钟炉顶技术,设计热风温度为1300℃的BSK顶燃式热风炉高风温技术,高炉煤气全干法除尘技术(其中的高炉煤气全干法除尘技术和BSK式顶燃热风炉技术是两项重大的原始创新技术);采用世界先进技术多项,如两座高炉联合料仓集中配置采用无中继直接上料技术、浓相富氧大喷煤技术、粗煤气高效旋风除尘技术、平坦化出铁场、远程控制全自动化炉前设备、铁水运输“一包到底”工艺等。

首钢京唐l号高炉有效容积为5500 m3,主要设计指标如下:年平均利用系数2.3,焦比290 kg/t,煤比200 kg/t,燃料比490 kg/t,熟料率90%,入炉综合品位61%,渣比250 kg/t,风温1300℃,顶压0. 28 MPa,富氧率3.5%,综合冶炼强度1.035,净煤气含尘量5 rrig/m3.TRT 吨铁发电量45 kW.h/t,工序能耗404 kg标煤/t,高炉一代炉役寿命25年。

高炉本体为实现高炉25年的长寿设计,高炉采用了综合长寿技术:优化设计炉型和炉底炉缸结构,采用全冷却炉体结构,采用优质冷却壁耐材以及先进的冷却制度,并配置完善的检测系统和高炉专家系统。

(1)优化设计炉型。

l号高炉借鉴国内外4000m3以上大型高炉的设计经验,对高炉炉型进行合理优化,高炉矮胖,高径比为1. 93。

为减小铁水环流对炉缸内衬的冲刷侵蚀,保证炉缸热量储备,死铁层加深为3.Om。

(第 四 章)高炉本体及附属设备

内部冷却:将冷却介质通入冷却设备内 部进行冷却。包括冷却壁、冷却板、板 壁结合冷却结构、炉身冷却模块及炉底 冷却等。 冷却壁设臵于炉壳与炉衬之间,有光 面冷却壁和镶砖冷却壁两种 。光面冷 却壁用于炉底和炉缸,镶砖冷却壁用 于炉镶砖冷却壁;c-上部带凸 台镶砖冷却壁;d-中间带凸台镶砖冷却壁

3) 合理炉型:促进改善高炉冶炼指标, 并利于长寿的炉型。

Hu——有效高度; h0——死铁层厚度;

d1

h1——炉缸高度; h2——炉腹高度; h3——炉腰高度; h4——炉身高度; h5——炉喉高度;

Hu

h4

h5

hf——风口高度; hz——渣口高度; d——炉缸直径; D——炉腰直径; d1——炉喉直径; α——炉腹角; β——炉身角;

高炉本体及附属设备

The Blast Furnace Facility and Equipment

李杰

学习目的:

高炉结构

高炉附属设备

高炉 本体结构

1、高炉本体介绍

高炉炉型

冷却设施

风口装置

铁口装置

炉顶装料装置

炉型:高炉的内部工作空间是由炉墙砖砌 成的,这个空间的几何形状就是炉型或内 型。 1) 设计炉型:设计时通过高炉中心线绘 在图纸上的炉型; 2) 操作炉型:投产后,炉墙内表面受损 所形成的炉型;

3)冷却水箱(冷却板):这是埋设在高炉砖衬

中的冷却器。其材质以铸铁为主,也有用铸钢和 钢板焊接的。从外形上可分为扁平卧式和支梁 式.

风口装臵:从热风炉来的热风先通过呈环状围

绕着高炉的围管中,再经风口装臵进入高炉。风 口装臵由热风围管以下的送风支管、弯管、直吹 管、风口水套等组成。

1、热风围管; 2、送风支管; 3、弯管;4、直吹管; 5、风口水套;

宝钢1号高炉大修新技术的应用

2010年第5期宝钢技术1号高炉大修专栏宝钢1号高炉大修新技术的应用陈永明,王士彬(宝山钢铁股份有限公司炼铁厂,上海200941)摘要:宝钢1号高炉大修后采用了一系列新技术新工艺,体现了长寿、高效、节能、环保的现代高炉设计理念,反映了当前钢铁行业可持续发展的方向。

主要介绍了1号高炉(3代)长寿设计、高炉铜冷却壁技术、并罐无料钟装料工艺、煤气干式除尘工艺和新因巴法渣处理技术以及三电控制系统的改进。

关键词:高炉长寿;铜冷却壁;并罐无料钟;干式除尘;炉渣处理中图分类号:TF576.7文献标志码:B 文章编号:1008-0716(2010)05-0001-05do:i 10.3969/.j issn .1008-0716.2010.05.001A pp li ca ti on of N e w T echnol ogi es i n Baosteel N o .1B l ast Fu rnace after the O verhau lC H EN Y ong m ing and WANG Sh ibi n (Iron m ak ing P lant ,Baoshan Ir o n &Stee lC o .,L td .,Shangha i 200941,Ch ina)Abstr act :A series of ne w technolo gies were adopted in Baostee lN o .1b last f ur nace after the o verhau.l These ne w technolo gies e mbo dy the desi gn i deas of lo ng ca mpaig n ,hig h efficency ,ener gy savi ng and enviro n mental pr otectio n ,and a lso reflect t he steel enterprises susta i nable develo p men t orientati on at presen.t This paper mainly introduces the lo ng ca mpa i gn desi g n ,copper cooling stave technol og y ,parallel hopper and be ll less top syste m,dr y dust re mo va l syste m,ne w I NB A slag disposa l syste m and t he i m pro ve ment of the E I C co ntrol syste m.K ey w ords :lo ng ca mpa i gn of b last f ur naces ;copper co oli ng stave ;para ll e l hopper and be ll less top syste m;dry dust re mov a;l sl ag d i sposal王士彬高级工程师年生年毕业于东北大学现从事炼铁专业电话66@0概述宝钢1号高炉始建于1979年,第1代炉龄于1985年9月15日投产,是国内第1座超过4000m 3的大型高炉;经过11年的高产后,于1996年4月停炉原地大修,并于1997年5月25日投产进入第2代炉龄。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一座大高炉的技术装备“秘密”

利用系数和焦比是考核高炉运行效率的两个“硬指标”。

2007年,由包钢(集团)公司自己设计、自己建设的2500m3的6号高炉,不但两项指标位居包钢各高炉前列,而且创下了单月平均高炉利用系数2.257t/m3·d,平均焦比353.53kg/t的最好成绩。

这两个指标,对于矿石冶炼困难、高炉利用系数徘徊在2.0t/m3·d左右、焦比高踞400kg/t以上的包钢来说是一个突破。

而6号高炉之所以表现出色,缘于多项新技术和新装备的支持。

发展,要站在高起点

软水密闭循环、干法除尘、水淬渣是被冶金行业看好的先进技术和装备,在建设之初这些技术装备就被悉数“武装”到了6号高炉之上,它们不仅节电、节水、提高煤气回收利用率,还对高炉生产起了良好作用。

过去包钢的高炉冷却系统全部为开放式工业水循环冷却,所用黄河水水质硬,冷却设施结垢锈蚀严重,冷却效果差,往往不到1年冷却板、冷却壁就开始烧损。

6号高炉在炉体、炉底、风口二套等部位采用软水循环后,消除了结垢锈蚀,高炉寿命大幅提高,产量因此得到提高。

过去,包钢高炉渣全部采用渣罐拉运,经常出现因不能及时出净渣铁而减风的问题,6号高炉采用水淬渣工艺后,水淬铁渣随出随运,此类问题迎刃而解。

高炉生产“三分操作,七分原料”。

不仅本体装备的高端配置给高炉生产创造了有利条件,包钢原料系统的新装备、新工艺也为6号高炉的高效生产立下了汗马功劳。

包钢2006年年底投入使用的拥有500万吨存储能力的综合料场是目前华北最大的综合性料场。

在建设中,包钢综合料场采用了管皮带等多种先进的运输、堆料、混料工艺设备,原料处理能力大大增强,保证了原料的均匀性和稳定性。

与此同时,为保证高炉吃上“精料”,包钢通过开展“优化再磨工艺提高再磨精矿品位试验研究”以及“白云鄂博磁铁矿石采用阶段磨矿—阶段选别工艺工业试验”等科技攻关,成功地将再磨精矿和自产精矿品位分别提高了2.60和1.60个百分点。

近年来,包钢配套建成3套干熄焦装置,每套装置可每小时处理焦炭125吨,6号高炉以及其他高炉由此获得了高质量的焦炭。

“舶来品”,不仅仅是“拿来”

当然,新技术、新装备的集成,绝不是简单的“拿来主义”。

对于这些“舶来品”,包钢进行了因地制宜的改进完善。

例如,高炉干法除尘工艺节能效果为业内公认,但是,布袋毁损严重、成本过高使得这一工艺在大高炉上使用困难,包钢从降低煤气温度、减少布袋负荷入手,对高炉干法除尘工艺进行了改进。

高炉炉顶温度变化过大是造成除尘布袋烧损的一个主要原因。

包钢在6号高炉上采取相应措施降低温度,同时加大荒煤气扩散,一举稳定了炉顶温度。

除尘布袋负荷过大容易损毁布袋,在建设6号高炉除尘系统时,工程技术人员仔细分析了设备配置对除尘过程的影响,增加了必要环节,使得整个除尘系统形成梯级布局,有效减少了布袋箱体负荷。

由于找到了解决问题的“窍门”,包钢成为国内在2500m3大高炉上成功采用干法除尘的“第一人”。

又如,包钢采用铜冷却壁之后,为避免温差导致水管剪断而出现破损,设计人员在6号高炉的冷却壁水管与炉壳之间加装了经过改进的波纹膨胀器、金属软管与球阀相连接,从根本上消除了这一弊端。

包钢原料系统也在技术攻关中力求装备运行状态最佳,更好地发挥出“保精料”作用。

针对1号、2号干熄焦装置投产后出现的干熄率低、质量不稳定的问题,包钢的工程技术人员边生产,边进行技术攻关,对设计不合理的地方进行改造,不断优化工艺控制参数,设备运行水平不断提升,从而使两

套干熄焦的达产速度都达到国内同行业先进水平。

诸如此类的对新装备新工艺的吸收改进,使得6

号高炉最大限度地避免了新装备新工艺的“不适应症”,投产后很快呈现出“高开高走”的态势,成为包钢高炉群中的佼佼者。

在硬件“广纳博收”的同时,6号高炉也兼修“内功”。

6号高炉采用了“高炉专家”软件系统。

借助这一平台,设计人员把6号高炉的砖衬和冷却壁的温度检测及十字测温等装置纳入到监控体系。

由此,6号高炉的工艺操作多出了一双双“眼睛”,成功实现了高炉配料、布料以及炉体冷却的高炉运行在线实时监控和分析,方便了操作人员的操作调整,保证了炉况的稳定顺行。

与此同时,工程技术人员一改过去高炉开炉后需要长期摸索布料制度的做法,在6号高炉开炉之时便提出了一种基于等面积环带为特征的布料制度———新型多环装料制度。

这一装料制度非常符合6号高炉冶炼条件,使得高炉煤气流分布合理,利用率提高,还有效降低了焦炭的消耗。

适合自己的“独门绝活”

除了运用外来技术装备,6号高炉还用上了包钢自己的“独门绝活”。

拥有专利的BGⅢ型布料器是包钢针对自己生产实际研制的布料设备,相对于以前从国外引进的无料钟炉顶设备,具有结构简单、运行可靠、维修简单、氮气消耗量小的优点。

如今这一装备被6号高炉所采用,降低了生产成本。

炮泥的有效使用,也是6号高炉生产别具匠心的一笔。

由于6号高炉容量大、出铁时间长,开炉初期出现了铁水喷溅严重的现象。

为满足高炉强化冶炼要求,包钢工程技术人员根据炉容、冶炼强度等条件,研制出适合6号高炉生产的新型高强度9号炮泥,改善了6号高炉铁口工作状况,保证了开炉初期的高炉生产效率。

此外,6号高炉在以后的生产中还摸索出一套特有的操作工艺,全方位地推动高炉生产一路向好。

中西技术集成、装备“土洋结合”,让包钢6号高炉成为国内装备水平一流的大高炉。

主持了6

号高炉设计的包钢设计院副总工程师邢铭感慨地说,在全国,恐怕没有几座高炉能像包钢的6号高炉这样,集中了如此多的新技术和新装备。