跳屑原因及对策

防跳屑标准修模方法

防跳屑标准修模方法

防跳屑标准修模方法是一种用于防止塑料注塑过程中出现跳屑现象的修模方法。

跳屑是指在注塑过程中,塑料熔融状态下的气体或其他杂质在注入模具时被挤压出来,导致模具表面出现小凹坑或小孔洞,从而影响制品的质量。

针对跳屑问题,我们可以采用以下的防跳屑标准修模方法:

1. 检查模具表面和排气系统是否存在缺陷,如划痕、裂纹、边角等,及时进行修补或更换。

2. 优化模具的结构设计,增加排气道,使气体和杂质更容易排出。

3. 在注塑过程中,控制注射速度和压力,防止塑料在注入模具时过快或过强,导致气体和杂质被挤压出来。

4. 选择适当的塑料材料,避免使用过老或过陈的塑料,以及含有过多杂质的材料。

5. 定期对模具进行清洁和维护,保持模具表面的光洁度和平整度。

以上是防跳屑标准修模方法的基本步骤,通过细致的检查和有效的修模措施,可以有效地避免跳屑现象的发生,提高制品的质量和生产效率。

- 1 -。

冲模跳屑原理

[冲模技术]级进冲裁中跳屑现象的原因与解决方法关键字:级进冲裁|跳屑摘要:对连接器端子类零件在级进冲裁中的跳屑现象进行了研究,对其产生的原因进行了分析,讨论了其对生产造成的不良影响,并总结出空气吸引、倒锥度、设计提料装置、下模披覆、改变废料轮廓、选用适当的冲载间隙、凹模选用适当的落料斜度、增加误差检测凹模选用适当的落料斜度等8种解决方法。

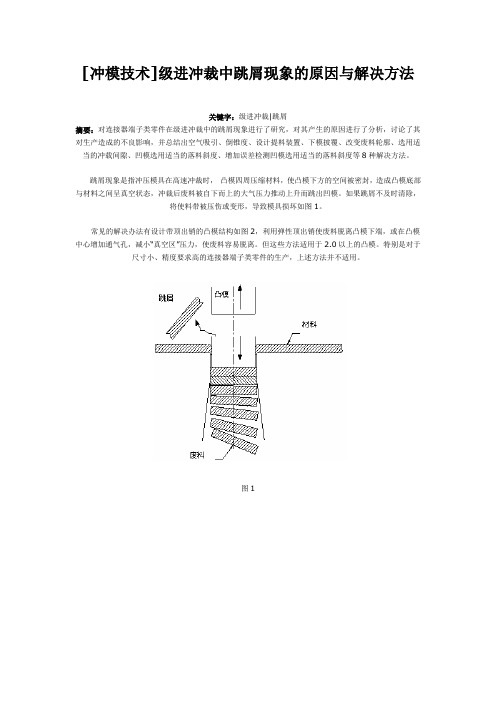

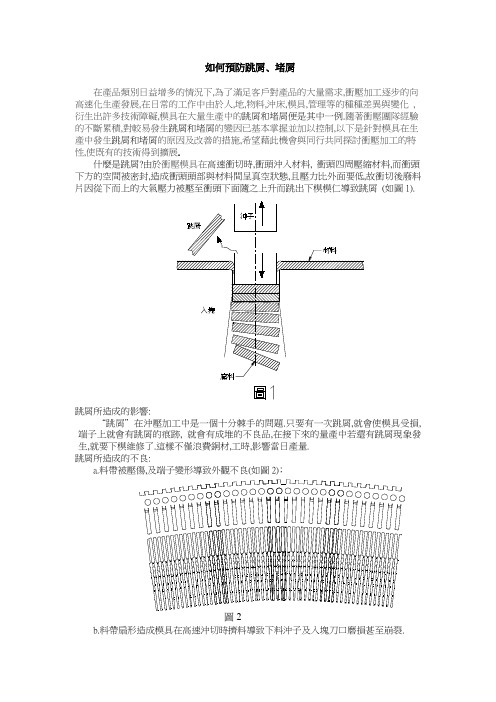

跳屑现象是指冲压模具在高速冲裁时,凸模四周压缩材料,使凸模下方的空间被密封,造成凸模底部与材料之间呈真空状态,冲裁后废料被自下而上的大气压力推动上升而跳出凹模。

如果跳屑不及时清除,将使料带被压伤或变形,导致模具损坏如图1。

常见的解决办法有设计带顶出销的凸模结构如图2,利用弹性顶出销使废料脱离凸模下端,或在凸模中心增加通气孔,减小“真空区”压力,使废料容易脱离。

但这些方法适用于2.0以上的凸模。

特别是对于尺寸小、精度要求高的连接器端子类零件的生产,上述方法并不适用。

图1图2由于该类产品都是以厚度很薄的精密带状板料为被加工材料,采用精密多工位级进模和高速冲床(500<SPM)及配套设施进行大批量生产。

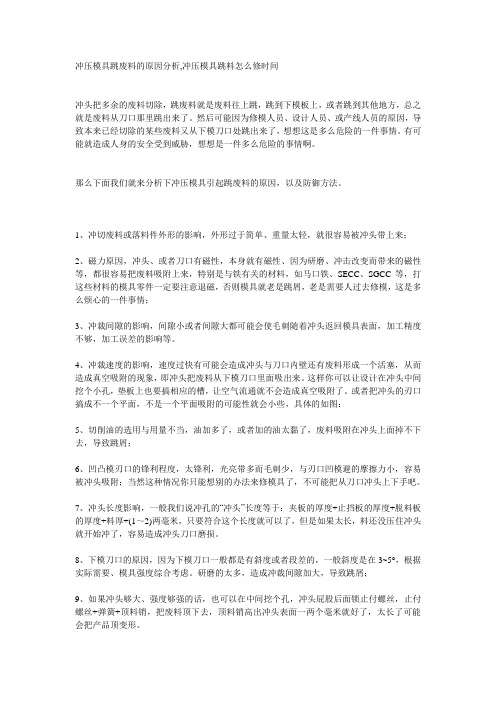

一旦出现跳屑将造成下列不良影响:< p="" />(1)料带被压伤、端子变形等外观不良的质量问题如图3。

图3(2)料带呈扇形如图3,导致凸模或凹模的刃口磨损加剧甚至出现崩裂。

1 跳屑的原因分析(1)冲裁的形状过于简单。

在设计冲裁的外形时,如果废料的形状过于简单呈水平或垂直连接,例如图4中的“1”字形废料外形,就不易被凹模咬住,造成跳屑。

图4(2)冲裁间隙不合理。

当冲裁间隙过大或不均匀时,随着冲裁结束后出现的弹性回复,冲下的废料沿实体方向收缩,使冲下的废料外形尺寸小于凹模的尺寸,这样废料对凹模的咬合力也就较小,废料就容易从凹模中跳出。

(3)切削油选用及用量不合理。

一般根据材质的不同选用不同的切削油。

例如预镀材和磷青铜就要使用不同粘度的切削油。

钣金加工厂的模具跳废料解决方法

钣金加工厂的模具跳废料解决方法-五金百科-诚瑞丰科技钣金加工厂的朋友,在生产过程中或多或少会遇到各种小问题,模具跳废料就是其中之一,根据诚瑞丰25年的钣金加工经验,废屑跳出的常见原因有以下几种。

(1)冲头本身振动的原因众所周知,冲头在冲压过程中会产生相对较强的振动。

当冲头的振动和旋转相同时,将发生共振,并且下模中的废料将容易增加。

因此,在冲压过程中应为冲床采取合理的减震措施。

(2)冲压模具材料的原因当冲压模具材料的刚度不足时,会在冲压过程中引起模具的振动,出现废料跳起的现象。

因此,当冲压模的刚性不足时,可以在下模的下方添加背板。

(3)冲压油的原因在冲压过程中使用冲压油会导致油膜附着在废物上。

当油膜太厚时,油膜具有一定程度的弹性,也会导致废料跳起来。

因此,在冲压过程中必须合理使用冲压油,并且必须选择适当的粘度。

(4)上模进入下模的深度太浅当上模进入下模的深度太浅时,废料也容易跳起来。

但是,如何进入太深会影响模具的使用寿命。

因此,上模具进入下模具的深度必须基于待加工产品的厚度在适当的范围内选择。

(5)上模带有磁性在强力的作用下,上模将被磁化到一定程度,从而变成磁性。

这种磁力会导致废料跳起来。

因此,如果废料跳起,上模应消磁。

(6)模具间隙的不对称当上模具和下模具对准时,间隙是不对称的,这使得在冲压过程中废料周围的横截面不一致,从而导致在整个废料上的力不均匀并且使废料跳上。

因此,设置切刀时,打孔间隙要对称。

(7)刀口出现磨损在冲压过程中,刀刃被磨损,模具刀刃产生倒锥,这也将导致废料跳起。

因此,在模具磨损时,刀刃应及时变尖。

(8)钣金加工厂的模具设计问题在模具设计的开始,考虑还不够全面,导致模具设计不合理。

高速冲压中防止废料回升的几个解决方法

冲

模 技 术

・

以P G 方式加工 , 凹模刃 口为分体式 的 , 才能实现 上述结构 , 图3 a 中H值一般为 凸模切人深度 的 7 0 %,

件

且适合 于 冲裁 间隙< O . O l m m; 图3 b 适合 于冲裁间 隙>

0. O1 5mm 。

3 . 3 外形 简单 光滑 的 凸模 刃 口设 计 ( p r o i f l e d i e

表1 给 出了沟槽角度与宽度 的推荐值 ( 凹模镶件

厚度为 6 . 5 am时 , r D i e i n s e r t t h i c k n e s s = 6 . 5 m m) 。

料 厚

“

x3

4

表 1 沟槽 角度 与宽度的推荐值

角度参考 值( 凹模 厚度= 6 . 5 0 0 )

n= = = ¨U №

板厚 … t ’ x 3

压 入 部“ ” O . 2 O - 2 0 - 2 O - 3 0 . 4 0 _ 4 O . 5 0 . 5 O . 5 0 . 5 0 . 6 O . 6 O . 6 O . 6

图 6 冲 裁 外 形 的 凸 凹 模 参 数

・

冲

模 技

术

・

就 占据 了他 们 6 0 %以上 的修 模 时间 , 通常处 理跳 废 料 的方 法有 凸模 加 气 孔 , 漏料 孔 加装 吸尘 器 , 凸模 的平 刃 口改 为斜 刃 口或锥形 刃 口, 凹模刃 口钓鱼 法 等等 , 这 些 都是 冲 压工 厂 处理 跳 屑 常用 方法 , 不 再 赘述 , 在 此本 文将 主要介 绍几种 基 于 凹模 刃 口不 同

. 1 5 m m; 当板 厚 > 0 . 5 mm, R = 0 . 3 5 mm。 ( 2 ) 冲裁外形的加工方式为光学 曲线磨 ( P G ) , 如 0 ( 3 ) 沟槽 深 度 : 一般的 , 其 值 等 于 冲 切 间 隙 图5 所示 。 ( c u t t i n g c l e a r a n c e ) 或取 板 厚 的 5 %。

影响冷冲压模具跳屑因素分析

影响冷冲压模具跳屑因素分析沖压模具行业,在实际生产中经常会出现跳屑现象,给现场调试生产带来很大麻烦。

本文主要从力学方面分析调屑根本原因,与实际生产结合,寻找了一套解决此问题的思路方法。

标签:冲压模;跳屑;力学;思路方法1 引言冲压模具经常会出现跳屑问题,此问题经常导致冲压件外观不良,导致模具很难量产,大大降低了生产效率2 跳屑概念高速生产中的模具,冲裁完成后,模具开模时冲头把本留在刀口的废料冲带到模面叫跳屑。

废屑将会把产品压伤,严重导致外观不良。

3 从力学分析跳屑根本原因分析冲头把废料带到模面,从力学上分析是,冲头的开模时冲头对废料吸附力大于下模刀口对废料摩擦力。

解决跳屑本质思维方法主要从降低冲头对废料的吸附力,加大刀口对废料摩擦力两方面入手。

4 改善跳屑措施从上述原因得知:改善跳屑主要思路是从降低冲头对废料吸力,加大刀口对废料的摩擦力两方面入手,现就从这两方面来探讨跳屑的改善措施。

4.1 如何从降低冲头废料的吸力改善跳屑(1)一般在连续模中,冲头用SKH-9,SKH-51,SKD-11材质,这些材质都有磁性再加上在研磨过程中磨床磁台传递冲头磁性,而我们的冲压材料也有磁性,所以降低冲头的磁性可以降低冲头对废料的吸附力,从而改善跳屑。

所以在模具组试中,一定要养成对零件模板进行退磁处理的习惯。

(2)在冲裁时,我们都会用到冲压油,但如果冲压油过多,或者粘度过高都会加大冲头对废料的吸力,从而导致跳屑。

所以合理的冲压油可以降低冲头对废料的吸力,从而改善跳屑。

比如AL料很容易跳屑,市场上为其定制了专业的冲压油。

一些工厂还自己拿煤油跟酒精调制适合粘度的冲压油改善跳屑。

(3)适当的加长冲头长度,冲头里加顶针(顶针只适用于厚料),加大冲头上升过程中的阻力从而降低冲头对废料的吸力。

(4)废料与废料和刀口之间形成密闭空间,相当真空,而冲头上升过程中,冲头吸力破坏这种真空,产生负压,使冲头的吸力大于刀口对废料的摩擦力(相当注射器原理一样),要减少这种吸力,须先破坏这种废料与废料及刀口真空。

跳料屑产生的原因

B.在刀口的冲切直线段下部用放电笔/被覆机(放电的原理)加工而使其粗糙增大卡屑力.

另外充分利用模具下面的吸气机,可在刀口旁开通风槽,脱料板开通风孔/或上下均加吹气孔也可起到很好的辅助作用.

跳料/屑产生的原因

1.主要是由于高速冲裁时冲头端面与材料/屑之间产生真空吸引导致跳屑, 所以废料越轻越容易跳屑.因此薄材,冲裁的面积很小,高速时更容易产生跳屑.

2.由于下模/刀口对废料的夹持力/保持力不足而产生跳屑./多是由于废料形状太简单/规则的情形.

基于以上两个方面而采取的对策

1.将冲头/凸模的冲裁端面磨成斜度/非平面而不易产生真空吸引(圆孔冲头,端子的长PIN下料冲头常采用)

2.尽量避免太简单形状的冲裁,以增大废料的保持力,万不得已时

A.可采用刀口开防跳屑槽/或凸筋来卡住废料,一般开两条相反倾斜角度的槽/凸筋(凸筋一般用于厚材,因为间隙大才可以).镶拼式/分体式刀口可通过微小的错位而产生同样的无斜度的卡屑线.

跳屑原因及对策精品PPT课件

Page: 1

跳屑的定義 跳屑產生的原因 解決跳屑的對策

Page: 2

高速生產中的模具,下料剪切完成 后,本應留在刀口里面的料片卻跳出

落到模面上的現象,稱之為跳屑.A.設計段確定刀口間隙不當.(合理間隙為材料厚度 的4%~6%),即GAP=(4%~6%)t. (如圖二)

跳屑機會. (如圖七)

Page: 9

E.刀口的內寬加工成比料片的長度小0.02-0.04mm, 使料片

呈彎曲狀卡在刀口里面, 防止跳屑.( 如圖八)

Page: 10

2.因沖頭長度不夠而產生跳屑:

把握一個原則:按圖面要求. 但 對於沖頭與料片接觸面積

太大所造成的跳屑, 可改變沖頭形狀. (如圖九) 以減少接

沖 頭

GAP=T(4~6)%

Page: 4

B.模具很順暢的情況下,由於料片與刀口的內面來回 摩擦次數多,而把刀口的內面磨損,造成刀口的間隙大.

(如圖三)

2.沖頭的長度太短及沖頭與料片接觸面太大.

Page: 5

3.刀口的松動. (如圖四)

模板

刀口

模板

間隙

間隙

4.沖切油加得太多或沖切油粘度太大.

Page: 6

5.料片的形狀及重量. 一般料片的形狀越簡單(如圓形,

方形 ),就越容易產生跳屑; 重量越輕,也就越容易產生跳屑.

6.材料機械性能的影響. 若材料鋼度好,硬度好,就越

容易產生跳屑.

7.新刀口或剛研磨過的刀口容易產生跳屑.

8.沖頭帶磁性,對料片產生吸力而產生跳屑.

Page: 7

1.由於刀口間隙大而產生跳屑的五種類型:

置互相錯開0.002~0.005mm. ( 如圖十一)

3如何防止跳屑

如何預防跳屑﹑堵屑在產品類別日益增多的情況下,為了滿足客戶對產品的大量需求,衝壓加工逐步的向高速化生產發展,在日常的工作中由於人,地,物料,沖床,模具,管理等的種種差異與變化,衍生出許多技術障礙,模具在大量生產中的跳屑和堵屑便是其中一例.隨著衝壓團隊經驗的不斷累積,對較易發生跳屑和堵屑的變因已基本掌握並加以控制,以下是針對模具在生產中發生跳屑和堵屑的原因及改善的措施,希望藉此機會與同行共同探討衝壓加工的特性,使既有的技術得到擴展.什麼是跳屑?由於衝壓模具在高速衝切時,衝頭沖入材料, 衝頭四周壓縮材料,而衝頭引起跳屑的主要原因:b.衝切間隙不當:衝切間隙過大或不均時,沖頭對材料沖切力較小.沖下的廢料外形尺寸比模仁小.這樣廢料對模仁的咬合力也就較小.所以廢料就易從下模模仁中跳出.c.切削油選用及用量:切削油選用:一般根據材質的不同选用不同的切削油.例如預鍍材和磷青銅就要使用不同粘度的切削油.在生產時跳屑嚴重的話一般只把切削油加在材料的下表面,以防止廢料被下料沖子粘住.切削油的用量: 切削油的用量與衝切速度有很大的關係.SPM<400時每隔4秒一滴400<SPM<700時每隔3秒一滴SPM>700時每隔2秒一滴d.衝切速度过高易造成跳屑.e.下料沖子及下料刀口过於鋒利,廢料的切斷面光亮帶多而毛刺很少,與入塊之間的磨擦力过小,易被下料沖子吸附出入塊造成跳屑.f.下料沖子研磨后總長度过短造成衝切深度过淺,廢料接近下料入塊的上表面,極易被下料沖子吸附出入塊造成跳屑.g.因下料入塊在設計時是做成有落料斜度的,經常研磨后高度过低間隙變大造成跳屑.異h.異物附在銅材上被帶進入模具.i.材質越硬越容易產生跳屑.j.因振動而使模仁內原本粘在一起的廢料分散產生跳屑.下料沖子與下料入塊的間隙5%以下時: 可以增加切斷面,而切斷面與模仁之間的接觸面積也可以增大.下料沖子外形有小於2倍料厚的弧度.并且是凹角的話. 可以得到較長的切斷面.下料沖子與下料入塊的間隙為5%以上時:大部分的材料沖切出來的尺寸會比下料入塊外形尺寸小.所以可以推定其和模仁的咬合力會較小.i. 下料入塊選用適當的落料斜度:用光學磨床研磨的分割式入塊落料斜度為0.1°用線割的整體式入塊落料斜度為0.5°(如圖10)k.增設跳屑檢知:在下模板(D05A)上加裝檢知器.若發生跳屑,機台則會馬上停機.避免造成擠料.崩沖子等情況的發生.什麼是堵屑?模具在高速運動中,被沖切下來的廢料附著在模仁側壁而產生屑料堵塞.堵屑造成的影響:由於模具在高速運動,所以一旦堵屑就會發生擠料,沖頭崩斷下模入塊崩裂.堵屑對模具的損害很大.引起堵屑的主要原因:a.切削油用量過大造成被沖切下來的廢料附著在模仁側壁而產生屑料堵塞.b.下模落料框口尺寸過小或錯位使廢料不能順暢落下.(如圖12.13)以上改善的措施僅僅是很少的一部份,還有更多更加新穎的方法來等待我們去發掘.這就要求我們不能默守陳規,只有突破才能發展.愿以上談到的一些經驗能和同行們一起分享.審閱:。

[方案]产品有压伤怎么办

![[方案]产品有压伤怎么办](https://img.taocdn.com/s3/m/84489421ef06eff9aef8941ea76e58fafab045f4.png)

产品有压伤怎么办如是跳屎,料带有批锋出来的小屎压伤,那要考虑间隙的问题.如是成形的压伤要考虑成形公的圆弧以及成形公的间隙.检查下原材料上边是不是有废料,因为我们公司以前也出现过这样的问题,就是原材料上有编织带的废屑。

还有间隙的文题。

1,凹凸模刃口有损坏.2,凹凸模间隙不合理.3,加风枪.将冲公做成V型压伤是冲压生产的常见问题,一般压伤的原因有以下几种1.跳屑2.下料刀口与冲子间隙不对,产生下料粉屑3.接刀处设计不合理,易生粉屑4.原材料质量生产中加吹气治标不治本,关键还是要找准原因,彻底解决最好的办法就是考虑怎么保证冲裁间隙,其他都是假的!可以把冲头磨成V形.分级冲压.不过如果是折弯的话可以做成滚轴来成形!建议:1:首先检查模具的稳定性,检查是不是结构的问题;2:检查零部件的装配是否出现问题,检查各个环节的装配技术参数要求;3:再检查排废的合理性.4:确认了真正的原因后再修改和防止问题的发生.是不是脱料板的间隙大,冲头有摆动,造成时好时坏的现象,间隙不正时,会产生披锋,披锋掉下时,会压伤产品,吹是不能解决问题的.再就是原材料的问题.间隙过小也不行,凸模磨损后有没有全磨出来也不行,都会有这种现象一般工模剪口的好坏与材料硬度和上公下模间隙及加工精度(光洁度)都有密切的关系.而产品生产中出现压伤多数和剪口上带有的金属硫台有直接关系.其次上面各位楼主谈的几方面原因.可以从工模剪口着手解决,提高线割加工精度.有条件的话线割加工完后再进行研磨抛光处理.保证剪囗(上公下模)间的光洁度(减小两者间的摩擦力)消除金属硫台出现.有一个问题不知道大家注意了没有,压伤象小虫子,有很大的可能是间隙太小,二次剪切造成的,材料1.2毫米厚,应该很容易观察到材料的剪段面的分布状况,就可一判断是不是间隙的问题了,如果是的话可以把间隙加大到8-10%.还有可能是冲头冲切磨损出现台阶,将磨损变小的部分全部修掉就可以了.就这样吧,希望对你有帮助.哦,模具零件的褪磁也很重要!請檢查一下剪口鑲件和公的材料,改為硬質合金鋼(如鎢鋼),肯定有明顯的改善! 我认为关键还是模具的间隙和刀口的磨损产生的。

冲压模具跳废料的原因分析,冲压模具跳料怎么修时间

冲压模具跳废料的原因分析,冲压模具跳料怎么修时间冲头把多余的废料切除,跳废料就是废料往上跳,跳到下模板上,或者跳到其他地方,总之就是废料从刀口那里跳出来了。

然后可能因为修模人员、设计人员、或产线人员的原因,导致本来已经切除的某些废料又从下模刀口处跳出来了,想想这是多么危险的一件事情。

有可能就造成人身的安全受到威胁,想想是一件多么危险的事情啊。

那么下面我们就来分析下冲压模具引起跳废料的原因,以及防御方法。

1、冲切废料或落料件外形的影响,外形过于简单、重量太轻,就很容易被冲头带上来;2、磁力原因,冲头、或者刀口有磁性,本身就有磁性、因为研磨、冲击改变而带来的磁性等,都很容易把废料吸附上来,特别是与铁有关的材料,如马口铁、SECC、SGCC等,打这些材料的模具零件一定要注意退磁,否则模具就老是跳屑,老是需要人过去修模,这是多么烦心的一件事情;3、冲裁间隙的影响,间隙小或者间隙大都可能会使毛刺随着冲头返回模具表面,加工精度不够,加工误差的影响等。

4、冲裁速度的影响,速度过快有可能会造成冲头与刀口内壁还有废料形成一个活塞,从而造成真空吸附的现象,即冲头把废料从下模刀口里面吸出来。

这样你可以让设计在冲头中间挖个小孔,垫板上也要搞相应的槽,让空气流通就不会造成真空吸附了。

或者把冲头的刃口搞成不一个平面,不是一个平面吸附的可能性就会小些,具体的如图:5、切削油的选用与用量不当,油加多了,或者加的油太黏了,废料吸附在冲头上面掉不下去,导致跳屑;6、凹凸模刃口的锋利程度,太锋利,光亮带多而毛刺少,与刃口凹模避的摩擦力小,容易被冲头吸附;当然这种情况你只能想别的办法来修模具了,不可能把从刀口冲头上下手吧。

7、冲头长度影响,一般我们说冲孔的“冲头”长度等于:夹板的厚度+止挡板的厚度+脱料板的厚度+料厚+(1~2)两毫米,只要符合这个长度就可以了,但是如果太长,料还没压住冲头就开始冲了,容易造成冲头刀口磨损。

8、下模刀口的原因,因为下模刀口一般都是有斜度或者段差的,一般斜度是在3~5°,根据实际需要、模具强度综合考虑。

冲压产品跳屑压伤的原因及改进措施

冲压产品跳屑压伤的原因及改进措施一、冲压产品跳屑压伤的原因。

1.1模具方面。

模具间隙不合理那可是个大问题。

间隙要是过大,冲裁过程中材料受到的挤压力就不均匀,这就容易导致废料断裂不彻底,产生跳屑。

就像走路两只脚迈的步子不一样大,肯定走不稳当。

还有啊,模具刃口磨损得厉害,刃口变得钝了,切料的时候就不利索,也会让废料不容易脱落,造成跳屑。

这就好比用一把钝刀子切菜,切得歪歪扭扭的,还容易把菜弄得到处都是。

1.2材料特性。

材料的硬度和韧性不合适也会捣乱。

如果材料太硬,冲裁的时候就不容易变形,废料断裂就困难,跳屑的可能性就大大增加。

这就像跟一块硬石头较劲,很难让它按照我们的想法改变形状。

而材料韧性太好呢,冲裁时废料容易产生拉伸变形,也不容易断开,就像橡皮筋一样,拉来拉去就是不断,跳屑也就随之而来了。

1.3冲压工艺参数。

冲压速度太快,就像一阵风刮过,废料还没来得及完全脱落就被带到下一个工序,这不就造成跳屑了嘛。

压力过大也是个麻烦事,过大的压力会使材料的变形和应力分布不均匀,导致废料的分离过程出现异常,跳屑也就不可避免了。

二、冲压产品跳屑压伤的改进措施。

2.1模具改进。

2.1.1调整模具间隙。

这个间隙啊,得根据材料的厚度和性质来精准确定。

就像量体裁衣一样,合适了才能让冲裁过程顺利,减少跳屑。

比如说对于1mm厚的普通钢板,间隙设置在0.1 0.15mm之间就比较合适。

2.1.2及时维修和更换刃口。

不能让刃口一直“带病工作”,一旦发现刃口磨损严重,就得赶紧维修或者换新的。

这就好比战士的武器,钝了就得磨或者换,不然上战场肯定打不了胜仗。

2.2材料选择与处理。

2.2.1根据产品要求选择合适硬度和韧性的材料。

不能盲目选择材料,要根据实际的冲压工艺和产品性能需求来挑选。

要是做个简单的小零件,就没必要选那种超硬的材料,增加成本还容易出问题。

2.2.2对材料进行预处理。

例如对硬度较高的材料可以进行退火处理,降低它的硬度,让它在冲裁的时候更“听话”,像驯服一匹烈马一样,让它温顺了,就好操作了。

模具调试设计跳废料及拉边的处理方法

依本人的模修经验,觉得修模要遵循:发现问题->分析问题->解决问题这条思路,所以对于跳废料,首先要弄清楚跳废料的原因(最好将料带一并研究),找出问题所在,方能对症下药!!!据个人经验和查阅相关资料,针对跳废料,分析如下,供参考(不正之处望指教):原由:1.间隙偏大;2. 冲子太短,插入凹模长度不足导致废料落程过短而易上扬;3. 冲子磨损,导致废料附于冲子而上带废料;4.模具未退磁而吸废料(尤其是冲铁材时);5. 材料油滴速度过快或粘度过大;6.料带材质较硬,弹性过大;7.冲裁形状过于简单;8. 落料口直刃面过于光洁导致切屑上扬;9. 落料口过小堵料而跳废料;10.落料口过大导致废料可能翻滚上扬。

等等处理对策:1.设变;2.加长冲子刃入凹模长度(可加垫片或氩焊),但不应超过脱料板模面;3. 研磨冲子刀口;4工件应置退磁器之上退磁(冲铁料更须注意);5. 控制冲压油滴速度和油量或更换材料油种降低其粘度;6.更换材料;7.改变下料形状,将冲子磨成异型:a.冲子刀刃面可装剥料顶杆或点焊几条厚的垫片;b. 冲子刀刃面修出斜面(斜面高度H<T,一般H取20-30丝)锥形(注:冲子密集时,各冲子也应磨成异型,高度错开一个T);c. 冲子刀刃面修出凹槽(其高度H<T);8.减低落料刃口的光洁度,增加落料直刃部表面的粗糙度(披覆),但应注意堵料问题;9.落料口加大(可放电或合金钻钻大),并采用吸废料机吸废料。

10.降低冲裁速度,减缓跳屑,同时下模加吸(吹)气(必须要有斜度)。

另外可将冲子加吹气一般对策2.3.4.5.8.9较常用。

我们经常多种方法结合,屡试不爽!但有时一些怪招也很管用的,在此不再细说。

(一) 引起跳屑的原因:1.冲切废料或落料件外形形状的影响:在设计级进模排样时,下料的外形选择过于简单.与凹模之间的摩擦附著力太小.不易被凹模孔口咬住造成跳屑.2.磁力原因:1).凸模本身有磁性.若没有退磁或退磁不完全.则会残留磁性.2).凸模本身无磁性.经研磨与加工后产生了磁性.3).模具在经过多次的冲压后.因为受到冲击.会改变分子在材料内部的排列方向而产生磁力.模具磁性的存在使跳屑加剧.3.冲裁间隙的影响:1).间隙较小时.凹模内的材料与侧壁之间摩擦力较大,不易发生跳屑.但因受到的挤压力大.增加了材料与凹.凸模的摩擦磨损.实际间隙会增大.同时过小的间隙会使材料端面上产生二次剪切.易产生细小的毛刺,毛刺促使冲屑随凸模返回模面.2)间隙过大.凹模内的材料尺寸小于凹模尺寸.材料与凹模的摩擦减弱.则易发生跳屑.3)由于加工的误差.导致冲裁间隙的不均匀.易出现跳屑.4.冲裁速度的影响:当冲裁速度较高时.制件或废料也会因真空吸附作用而易导致跳屑的发生.5.切削油的选用与用量:由于油的粘度与用量不适.在冲裁过程中凸模易把料片粘住带出模面导致跳屑的发生.6.凹.凸模刃口的锋利程度:当刃口过于锋利时,冲裁后的光亮带多而毛刺小.与凹模壁的摩擦力小,易被凸模吸附而产生跳屑.当刃口相对比较钝时.冲裁阻力大.冲切断面易形成圆角.制件受凹壁的阻力也大.不易回升.7.凸模的长度的影响:凸模长度过短造成冲切深度太小.易产生跳屑.8.凹模:通常凹模有一定的落料斜度.经多次修磨后.易使间隙加大.造成跳屑.9.其他原因:1).异物粘附在材料上被带入模具内.2).材质越硬越易产生跳屑.3).因振动使凹模内原本粘在一起的废料分散产生跳屑.。

防止冲压生产中跳屑的措施

防止冲压生产中跳屑的措施我在这冲压生产的车间里摸爬滚打这么多年了,跳屑这事儿啊,就像个调皮捣蛋的小鬼,时不时就冒出来给咱添乱。

我就寻思着,咋能把这跳屑给制住呢?咱先说说这模具。

模具就像咱干活的家伙事儿,得拾掇得利利索索的。

我瞅着那模具的间隙,这间隙要是不合适,就跟人穿的鞋子不合脚似的,那跳屑就有了可乘之机。

我就跟旁边的小李说:“小李啊,你看这模具间隙,得好好调整调整,大一点小一点都不行,就跟咱做饭放盐似的,得恰到好处。

”小李挠挠头,看着那模具,眼睛瞪得大大的,像是要把那模具看穿了似的,说:“刘师傅,这可不好把握啊。

”我就拍拍他的肩膀,说:“小伙子,这就得靠经验喽,多摸摸,就像摸自家孩子的脾气一样。

”还有那冲裁速度,这速度啊,快了慢了都可能引起跳屑。

我就想起有一次,新来的小王,冒冒失失的,把冲裁速度调得飞快。

我当时就急眼了,脸涨得通红,像个熟透的柿子,大声喊道:“小王,你这是干啥呢?速度这么快,那跳屑不得跟下雪似的啊。

”小王被我这一嗓子吓得一哆嗦,脸都白了,结结巴巴地说:“刘师傅,我以为快就能多干活呢。

”我叹了口气,说:“你这傻小子,这不是快就能行的事儿,得稳当。

”我就手把手地教他,一点点调整速度,就像在调教一匹不听话的马。

润滑也很关键啊。

这润滑油就像给模具和材料之间铺了一层滑溜溜的毯子。

我每次看到润滑油没加够或者加得不均匀的时候,就忍不住嘟囔:“这可咋行呢?就跟炒菜没放油一样,干巴巴的。

”我自己就拿着油壶,小心翼翼地加着油,眼睛紧紧盯着那些需要润滑的部位,那神情就像在照顾一个刚出生的婴儿,生怕有一点闪失。

这时候要是有人在旁边不小心碰了我一下,我就会皱着眉头,不耐烦地说:“别捣乱,这油加不好,跳屑就又该冒出来了。

”再就是那材料本身了。

材料要是表面不平整,就像那坑坑洼洼的路面,这跳屑也容易出现。

我记得有一回,进了一批材料,表面粗糙得很。

我就对着材料直摇头,嘴里念叨着:“这材料,看着就不让人省心。

”我就跟仓库的老张说:“老张啊,你这材料可得好好把关啊,这么粗糙的材料,到了咱这冲压生产,那跳屑就像苍蝇似的赶都赶不走。

五金冲压件加工时为什么会跳屑?

五金冲压件加工时为什么会跳屑?

五金冲压件加工时会产生诸多不良的问题,跳屑是其中一种,跳屑的存在会降低生产效率、增加生产成本以及影响模具的寿命等等。

因此我们要具体分析为什么会跳屑,并能采取行之有效的处理对策,从根本上解决跳屑的问题。

1,冲压件加工跳屑的主要原因

主要原因是在高速连续冲裁过程中有切削油,间隙过大等因素的影响,使冲子与废屑之间形成瞬间局部真空,当材料很薄,废屑自身的重量与凹模刃口对其摩擦力之和小于冲子对其的吸附力时,在冲子上升过程中,废屑便吸附在冲子表面,随之上升,从而形成跳屑。

2,五金冲压解决对策

(1)间隙偏大,控制凸凹模加工精度或修改设计间隙;

(2)送料不当,送到适当位置时修剪料带并及时清理模具;

(3)冲压油滴太快,油粘控制冲压油滴油量,或更换油种降低粘度;

(4)模具未退磁,模具、研修后需退磁(冲铁料更需注意);

(5)凸模磨损,屑料压附于凸模上,研修凸模刀口,调整凸模刃入凹模长度;

(6)凸模太短,插入凹模长度不足;

(7)材质较硬,冲切形状简单;更换材料,修改设计。

凸模刃入端面装顶出或修出斜面或弧性(注意方向)。

减少凸模刃部端面与屑料之贴合面积;

(8)应急措施,减小凹模刃口的锋利度,减小凹模刃口的研修量,增加凹模直刃部表面的粗糙度(被覆),采用吸尘器吸废料。

降低冲速,减缓跳屑。

屹纬精密是一家精密金属冲压和金属嵌件注塑生产商,致力于为全球各行各业的客户提供精密金属冲压、金属拉伸和金属嵌件注塑的一站式解决方案。

我们会为您提供咨询服务并根据您的需求进行定制研发,提供电镀、阳极氧化、抛光、清洗,对表面进行光整加工等表面处理,期待与您的进一步合作。

五金模具冲压之产生跳屑的原因与防止

五金模具冲压之产生跳屑的原因与防止字体大小:大| 中| 小2007-06-30 22:22 - 阅读:250 - 评论:4浮料现象在五金冲压中是一种常见的不良之现象,浮料产生的原因是多种的,因此其解决方法也是多样的。

有的废料是由于模具设计不良产生的,有的是由于原材料不良造成的,有的是因为冲压操作者造成的。

需作出一个有效的快速的解决方案时,应先仔细研究其种类及原因。

下面以鄙人在五金模具设计之中的经验与各位朋友分享与交流,有不当或不足之外请指教。

一、浮料之种类二、浮料之原因三、浮料之对策先讲浮料之种类,对于浮料来说,本人依据其大小与形成因素把其分为三种1、废料之上扬现象废料是指在单一冲切(成型)工序中脱离产品之部分。

其大小一般情况下与下模刀口形状相同。

当这种现象出现的时候有可能使冲头或刀口崩裂甚至崩断,有可能使产品之导正针断裂,还有可能使模板产生裂纹。

2、废屑之上扬现象废屑是指单一工序中产生的非整体产品或是非整体废料。

其大小相对比较小,像产品之毛边(毛刺)脱落形成;冲切废料细丝等。

出现这种情况时反映在产品出现擦伤、刮伤、凹坑或凹痕的现象。

这种情况最主要是对产品造成不良,但这种情况在模具生产是最为常见也是比较隐蔽的。

3、废粉之上扬现象废粉是指单一工序中因冲头与产品之间的摩擦产生的微细粉屑。

这种现象在产生初期肉眼一般难以发现,只有当积累一种程度时,冲头与入仔发生颜色变化时才容易辨别。

当废粉达到一定程度时,容易造成冲头断裂或者入模入子崩裂。

最容易发生在黄铜基与铝基材中。

二、浮料之原因1、废料上扬之浮料废料上扬的原因首先来分析一下力的来源,废料由于一般与冲头或下模刀口的形状相同,因此,废料在模具的入子内应该有一定的摩擦力存在,从冲切的原理上来说,废料在切离以后由于材料的塑性或者说弹性变形的存在其会恢复组织结构,换句话说其在无约束实际形状应该大于下模刀口形状,这也是为什么当把废料从入子里面取出来的后再也不能轻松的把废料再填充到下模入子里去的原因。

五金模具冲压之产生跳屑的原因与防止

五金模具冲压之产生跳屑的原因与防止字体大小:大| 中| 小2007-06-30 22:22 - 阅读:250 - 评论:4浮料现象在五金冲压中是一种常见的不良之现象,浮料产生的原因是多种的,因此其解决方法也是多样的。

有的废料是由于模具设计不良产生的,有的是由于原材料不良造成的,有的是因为冲压操作者造成的。

需作出一个有效的快速的解决方案时,应先仔细研究其种类及原因。

下面以鄙人在五金模具设计之中的经验与各位朋友分享与交流,有不当或不足之外请指教。

一、浮料之种类二、浮料之原因三、浮料之对策先讲浮料之种类,对于浮料来说,本人依据其大小与形成因素把其分为三种1、废料之上扬现象废料是指在单一冲切(成型)工序中脱离产品之部分。

其大小一般情况下与下模刀口形状相同。

当这种现象出现的时候有可能使冲头或刀口崩裂甚至崩断,有可能使产品之导正针断裂,还有可能使模板产生裂纹。

2、废屑之上扬现象废屑是指单一工序中产生的非整体产品或是非整体废料。

其大小相对比较小,像产品之毛边(毛刺)脱落形成;冲切废料细丝等。

出现这种情况时反映在产品出现擦伤、刮伤、凹坑或凹痕的现象。

这种情况最主要是对产品造成不良,但这种情况在模具生产是最为常见也是比较隐蔽的。

3、废粉之上扬现象废粉是指单一工序中因冲头与产品之间的摩擦产生的微细粉屑。

这种现象在产生初期肉眼一般难以发现,只有当积累一种程度时,冲头与入仔发生颜色变化时才容易辨别。

当废粉达到一定程度时,容易造成冲头断裂或者入模入子崩裂。

最容易发生在黄铜基与铝基材中。

二、浮料之原因1、废料上扬之浮料废料上扬的原因首先来分析一下力的来源,废料由于一般与冲头或下模刀口的形状相同,因此,废料在模具的入子内应该有一定的摩擦力存在,从冲切的原理上来说,废料在切离以后由于材料的塑性或者说弹性变形的存在其会恢复组织结构,换句话说其在无约束实际形状应该大于下模刀口形状,这也是为什么当把废料从入子里面取出来的后再也不能轻松的把废料再填充到下模入子里去的原因。

冲压模具跳屑原因及改善对策讲义

圖七

圖八

P. 10

2. 要解決因料片形狀簡單而產生的跳屑 很困難, 因為 要解決因料片形狀簡單而產生的跳屑, 料片的形狀是由產品決定, 人為很難改變它。但若料片 的形狀很簡單,如果不影響產品功能,模具設計人員就應 該與產品設計人員溝通,將料片形狀變復雜。對於圓形 料片,除刀口做成分體式外,模具設計時可以把組成圓形 的兩個半圓圓心位置互相錯開 0.002-0.005 mm ,如圖九 所示,達成形狀設計之目的。許多同仁時常有疑問:切邊 刀口為何要做成“ 跳屑。 圖九

圖三

圖四

連結器事業處

P. 6

3. 沖頭的長度太短及沖頭料片接觸面積太大 對於端子模具,下料沖頭的長度一般以沖頭進入刀口 的深度1mm左右為宜, 但常常在修模過程中, 為防止端 子翻料, 把沖頭磨短, 以降低剪切力, 最后卻導致跳屑產 生。另外,若下料沖頭與料片的接觸面積太大,料片吸附 在沖頭上升而把料片帶到模具上。 4. 沖切油加得太多或沖切油粘度太大 沖切油太多及粘度太大,使料處极易附著在沖頭上, 隨著沖頭的上升產生跳屑。

連結器事業處

”形式,而不做成“

”

形式,這其中一個主要目的是使料片的形狀復雜化,防止

A + B A B

0.002-0.005

P. 11

3. 因衝頭長度不夠而產生的跳屑,我們把握一個原則, 因衝頭長度不夠而產生的跳屑 按圖面要求就可。但對於沖頭與料下接觸面積太大所 造成的跳屑,可改變沖慶的形狀,如圖十所示,以減少接 觸面積。 4. 對刀口鬆動而產生的跳屑 對刀口鬆動而產生的跳屑:臨時對策常在刀口的周圍 加墊片,這很不科學,永久性對策是把模板的框口加工成 可換式,如圖十一所示。 圖十一

連結器事業處

P. 13

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page: 9

E. 刀口的内宽加工成比废料的长度小0.02-0.04mm, 使废料 承弯曲状卡在刀里面,防止跳料.(如图八)

Page: 10

2. 因冲头长度不够而长生跳料:

把握一个原则:按图纸的要求. 但对于冲头与废料接触面积 太大所造成的跳料,可改变冲头形状。(如图九) 以减少接 触面积。

A

B

沖 頭 GAP=T(4~6)%

Page: 4

B模具很顺畅的情况下,由于废料与刀口的内面摩擦次数 多,而把刀口的内面磨损,造成刀口间隙过大. (如图三)

2.冲头的长度太短及冲头与落料接触面太大.

Page: 5

3.刀口的松动.

(如图四)

模板

刀口

模板

间隙

间隙

4.端子油加得太多或端子油黏度太大.

Page: 6

A.设计时把刀口的间隙放在下限上.即GAP=(4%~6%)T. B.把刀口的上端设计为2~3mm的直刀位, 下部加工成斜度 (0.5°-1.0°),增强刀口的耐磨度. (如图五) 直刀位

Page:8

C.把刀口由整体式设计为分体式. (如图六)

A

A

B

D.把刀口的厚度设计为2~3mm,便于废料及时脱落,减少 跳料机会. (如图七)

2.凸模加工斜度角。A或B,C使废料形变或减少与凸模的接触面积,针对1,2,5.

3.凸模加弹钉销。将废料始终按压在凹模腔内,对所有原因造成跳废料皆有效。

4. 安装吸废料机。

page 15

0.002~0.005MM

Page: 13

6. 对于新换过的刀口和研磨过的刀口产生跳料 对策为:

A.在刀口的棱角处用铜片来回刮.

B.用红宝石抛刀口棱角处.

7.对于因材料硬度大. 废料重量轻所产生的跳料 对策为:

A.借助一些辅助设备, 如加焊点焊接刀口,模高检出装置检测 跳料,加吸尘器吸落废料.

B.冲头退磁处理,冲头加装吹气装置, 冲头加顶料装置等.

Page:14

总之-常见的冲压模具问题及解决措施

措施一 主要原因:

1.真空产生的吸附力 2.冲制油的粘附作用 3.凹模腔内压缩空气引起的负压力 4.凸模的磁力 5.落料形状简单与凹模摩擦力小 A B C

措施二

解决措施:

1.凹模加工防废料回跳槽。斜沟槽互为交叉,不同原因的跳废料问题基本可解决,此法最经济实用。

C

Page:11

3.对刀口松动所产生的跳料, 其永久性对策 是把模具的筐口加工成可换式. (如图十)

4.端子油加得太多所产生的跳料. 对策为: 规

定加油办法,执行会确实执行.端子油黏度大, 可选择好挥发 兴的端子油. Page:12

5.对于废料形状简单造成的跳料, 对策为:

A.人为将废料形状复杂化. B.对于圆形废料, 模具设计时可以把组成的两个半圆心位 置相互错开0.002~0.005mm. (如图十一)

5.废料的形状及重量. 一般废料的形状越简单(如圆形,

方形 ),就越容易产生跳料; 重量越轻,也就越容易产生跳料.

6.材料机械性能的影响. 若材料钢度好,硬度好,就越

容易产生跳料.

7.新刀口和刚研磨过的刀口容易产生跳料. 8.冲头带磁性对废料的吸引产生的跳料.

Page: 7

1. 由于刀口间隙大而产生跳料的五种类型:

Page: 1

跳料的定义 跳料产生的原因

解决跳料的对策

Page: 2

高速生产中的模具,下料剪切完成 后,本应留在刀口里面的废料却跳出 落到模面上的現象,称之为跳料.

(如图一)

Page: 3

1.刀口间隙太大 A.设计时确认刀口间隙不当.(合理的间隙为材料厚度 的4%~6%),即GAP=(4%~6%)t. (如图二)