二级展开式齿轮减速器

二级展开式圆柱齿轮减速器

优缺点分析

原始数据:F=1257N D=0.28m V=0.84m/s

➢ 二级展开式圆柱齿轮 优点:传动比一般为8~40,

用于平行轴之间的传动,结构简 单,加工和维修都比较方便,效 率高,成本低,应用广泛。并且 高速级和低速级均用斜齿轮,冲 击、振动和噪声较小,重合度大, 结构紧凑,传动较平稳,适用于 高速传动。工作可靠,寿命长。

普通平键的配合分为松联接、正常联接和紧密联接三种 形式。松联接时,键在轴上及轮毂中均能滑动;正常联接时, 键在轴上及轮毂上均固定,用于载荷不大的场合;紧密联接比 上一种配合更紧,主要用于载荷较大,载荷具有冲击性,以及 双向传递转矩的场合。

键的主要尺寸是键宽b和键高h,其中键宽b为基本尺寸, b的大小根据轴径而定,h的大小随即确定,键长根据轴和毂的 长度定。

说实话,整个过程是艰难的但也是美好的。自己熬夜画过图,为了一个零

二级展开式圆柱齿轮减速器设计

二级展开式圆柱齿轮减速器设计

在设计二级展开式圆柱齿轮减速器时,我们需要确定以下几个关键参数:模数、齿数、齿轮间的模数比、齿轮的材料选择和几何形状的设计。

首先,我们需要确定传动比。

传动比是驱动齿轮的齿数与被驱动齿轮

的齿数之比。

根据实际需求,我们可以选择合适的传动比来满足输出轴的

速度和扭矩要求。

其次,要确定齿轮的几何参数,如模数和齿数。

模数是齿轮的基本参数,它表示齿轮的齿数与直径的比值。

根据传动比和输出轴的要求,可以

计算出每个齿轮的模数和齿数。

然后,要选择适当的齿轮材料。

齿轮材料需要具备足够的强度和耐磨性,以承受传递的扭矩和高速运动时的磨损。

常见的齿轮材料有钢、合金

钢和铸铁等。

根据实际情况和经济考虑,选择合适的齿轮材料。

接下来,要进行齿轮的几何形状设计。

齿轮的几何形状包括齿轮的齿

廓和齿形。

齿轮的齿廓可以选择直齿、斜齿或弧齿等。

直齿齿轮是最常见

的齿轮形式,其齿廓为直线,适用于一般传动要求。

而斜齿和弧齿齿轮可

以改善齿轮传动的平稳性和静音性能。

最后,要进行齿轮的强度计算和优化设计。

齿轮的强度计算涉及齿轮

的载荷、转矩和弯曲应力等参数。

通过合理的齿数、齿廓和材料选择,可

以满足齿轮的强度要求。

总的来说,二级展开式圆柱齿轮减速器的设计需要考虑传动比、模数、齿数、齿轮材料和几何形状等参数。

通过合理的设计和优化,可以实现减

速器的有效传动和良好的性能。

设计过程需要进行强度计算和优化,以确

保减速器的可靠性和寿命。

二级展开式圆柱齿轮减速器零件作用

二级展开式圆柱齿轮减速器的主要零件包括蜗杆、蜗轮、箱体、轴承和齿轮。

这些零件在减速器中各自发挥着不同的作用。

蜗杆:这是一种齿轮,它的齿状像蜗牛的触角,主要用来传递扭矩。

蜗轮:与蜗杆配合使用的齿轮,它的形状与蜗杆相反,通常用于减速。

箱体:这是减速器的底座,内部有足够的空间来容纳所有的齿轮和轴承,并且有一定的精度要求,以确保各个零件的正常运行。

轴承:轴承是用来支撑旋转轴的,减速器中的轴承主要是用来支撑蜗杆和输出轴,并保证其旋转的平稳性。

齿轮:这是减速器中最主要的零件之一,包括蜗杆齿轮和输入输出齿轮。

蜗杆齿轮主要负责传递扭矩,而输入输出齿轮则用来实现动力向外部设备的传递。

具体来说,二级展开式圆柱齿轮减速器的作用如下:

1. 减速:通过多级展开,可以降低转速并增大扭矩,这有助于提高机械的工作效率。

2. 变速:通过改变传动比,可以实现不同速度的输出,以满足不同工作需求。

3. 动力传递:作为动力传输的重要部件,减速器可以将发动机产生的动力传递给其他设备,如工业机械、交通工具等。

4. 减缓冲击:由于其结构特点,减速器可以一定程度上减缓机械运行中的冲击,提高机械的稳定性和寿命。

5. 优化运动:通过合理的减速设计,可以优化机械的运动方式,使其更加高效、平稳。

总的来说,二级展开式圆柱齿轮减速器在各种机械系统中起着至关重要的作用,它通过其核心零件的协作和共同作用,提高了机械的工作效率,优化了机械的运动方式,并延长了机械的使用寿命。

二级展开式斜齿圆柱齿轮减速器设计说明

机械设计课程设计计算手册设计题目:两级圆锥圆柱齿轮减速机一、设计数据及要求1.1 传输方案示意图图 1 传输方案示意图1.2 原始数据表 1:原始数据输送带张力 F(N) 输送带速度 V(m/s) 滚筒直径 D (mm)1000 2.6 4001.3 工作条件二班制,使用寿命10年,连续单向运转,负载相对稳定,小批量生产,输送链速允许误差为链速的5%。

2、电机选型及传动运动动态参数计算、齿尖高度系数0、等位。

输送机为通用工作机,速度不高,故选用佛商学院大齿轮:45质)3.初步确定轴的最小直径 初步估计轴的最小直径。

所选轴的材料为45钢(调质),根据《机械设计(第八版)》表15-3,0112A =得mm 4.141440061.3112n P A d 33I I 0min === 输入轴的最小直径是安装联轴器的直径12d 。

为了使所选12d 的轴径与联轴器的直径相适应,需要同时选择联轴器型号。

联轴器的计算扭矩见2ca A T K T =《机械设计(第八版)》表14-1。

由于扭矩变化很小,因此将5.1A=K 其视为m 4515.30203015.12ca ⋅=⨯==N T K T A查阅《机械设计课程设计》表14-1,选用Lx2型弹性销联轴器,其工作扭矩为560N.m ,电机轴径为28mm ,联轴器直径不宜过小。

Take 12d = 20mm ,半联轴器长度L = 112mm ,半联轴器与轴配合的轮毂孔长度为62mm 。

4、轴结构设计(1) 拟定轴上零件的装配图(见图2)图 3 输入轴上的零件组装(2)根据轴向定位的要求确定轴各段的直径和长度1)为了满足半联轴器的轴向定位,需要在12段轴的右端做一个台肩,所以取23段的直径mm 23d 23=。

左端与轴端挡圈定位,12段长度应适当小于L ,取12L =60mm2)滚动轴承的初步选择。

由于轴承同时承受径向力和轴向力,单列找到圆锥滚子轴承,参考工作要求,根据mm 23d 23=《机械设计课程设4.14d min =2ca A T K T ==30.45m ⋅N12d =20L=112N F F N F F Nd T F t a nt r t 58.577tan 79.868cos tan 73.231521======I Iββα已知锥齿轮的平均节圆直径()mm 10.1585.01d d 22m =-=R ϕNF F N F F N F n t a n t r t 20.250sin tan 38.83cos tan 59.724d 22222222m 2=====T =δαδα圆周力1t F , 2t F , 径向力1r F ,2r F 和轴向力1a F ,2a F 如下图所示:25.22=ca σ57279min/48088.2===I I I I I I T r n kw Pmm d 47.49= NF NF N F a r t 58.57779.86873.2315===mm10.158d 2m =图 4. 弯矩和扭矩图3.初步确定轴的最小直径初步估计轴的最小直径。

二级展开式圆柱齿轮减速器

二级展开式圆柱齿轮减速器介绍二级展开式圆柱齿轮减速器是一种常见的齿轮传动装置,由两个以上的圆柱齿轮组成。

它将输入的高速旋转运动转化为较低的输出速度和较高的输出扭矩。

二级展开式圆柱齿轮减速器具有结构简单、传动平稳、效率高等特点,在机械领域广泛应用。

结构和工作原理二级展开式圆柱齿轮减速器由两个或者多个相互咬合的圆柱齿轮组成。

其中,一个齿轮被称为主动齿轮,另一个齿轮被称为从动齿轮。

两个齿轮的齿数不同,且分别位于不同的轴上。

当主动齿轮旋转时,它的齿与从动齿轮的齿咬合,并将运动传递到从动齿轮上。

由于从动齿轮的齿数较少,它的转速会比主动齿轮慢,但扭矩会相应增加。

这样,输入的高速运动被减速转化为较低的输出速度和较高的输出扭矩。

优点•结构简单:二级展开式圆柱齿轮减速器由少量的圆柱齿轮组成,结构相对简单,容易制造和安装。

•传动平稳:圆柱齿轮的齿形设计使得传动过程稳定,减少震动和噪音。

•效率高:圆柱齿轮传动的效率通常在90%以上,能有效地将输入的能量转化为输出能量。

应用二级展开式圆柱齿轮减速器广泛应用于各种机械传动系统中,常见的应用场景包括:1.机床传动系统:在机床上,二级展开式圆柱齿轮减速器被用于将高速转动的电机转为适合机床操作的低速旋转。

2.电动工具:许多电动工具如电动钻、电动螺丝刀等都采用了二级展开式圆柱齿轮减速器,使得电机的高速转动能够转化为适合工作的低速动力。

3.传输设备:二级展开式圆柱齿轮减速器也被广泛应用于传输设备中,如输送带、升降机等。

4.工业机械:许多工厂的机械设备中都使用了二级展开式圆柱齿轮减速器,以实现不同速度和扭矩的传动需求。

总结二级展开式圆柱齿轮减速器是一种常见的齿轮传动装置,通过两个或多个圆柱齿轮的组合咬合,将高速旋转的输入转化为较低的输出速度和较高的输出扭矩。

它具有结构简单、传动平稳、效率高等特点,并被广泛应用于机床、电动工具、传输设备等领域。

二级展开式圆柱齿轮减速器设计计算说明书精选全文完整版

可编辑修改精选全文完整版机械设计课程设计计算说明书设计题目带式运输机传动装置设计目录一课程设计任务书 2 二设计要求2三设计步骤21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 65. 齿轮的设计97. 滚动轴承和传动轴的设计148. 键联接设计289. 箱体结构的设计2910.润滑密封设计3111.联轴器设计32四设计小结32 五参考资料32111一课程设计任务书课程设计题目:设计带式运输机传动装置(简图如下)1——二级展开式圆柱齿轮减速器2——运输带3——联轴器(输入轴用弹性联轴器,输出轴用的是齿式联轴器)4——电动机5——卷筒原始数据:数据编号 1 2 3 4 5 6 71500 2200 2300 2500 2600 2800 3300运送带工作拉力F/N数据编号8 93500 3800运送带工作拉力F/N运输带工作速度 1.1 1.1 1.1 1.1 1.1 1.4 1.22、电动机的选择1)选择电动机的类型2)选择电动机的容量3)确定电动机转速1)减速器为二级展开式圆柱齿轮减速器。

2)方案简图如下图3) 该方案的优缺点:二级展开式圆柱齿轮减速器具有传递功率大,轴具有较大刚性,制造简单,维修方便,使用寿命长等许多优点,在工业上得到广泛应用。

2、电动机的选择1)选择电动机的类型按工作要求和工作条件选用Y系列全封闭自扇冷式笼型三相异步电动机,电压380V。

2)选择电动机的功率工作机的有效功率为:kWFvPw96.310002.133001000=⨯==从电动机到工作机传送带间的总效率为:5423421ηηηηηη⋅⋅⋅⋅=∑由《机械设计课程设计手册》表1-7可知:1η:卷筒传动效率0.962η:滚动轴承效率0.99(深沟球轴承)3η:齿轮传动效率0.98 (7级精度一般齿轮传动)4η:联轴器传动效率0.99(弹性联轴器)kWPw96.3=87.0=∑ηkWPd55.4=6. 滚动轴承和传动轴的设计 (一).齿轮轴的设计Ⅰ.输出轴上的功率I P 、转速I n 和转矩I T由上可知kw P 45.12=I ,m in 1460r n =I ,mm N T ⋅⨯=I 41014.8 Ⅱ.求作用在齿轮上的力因已知高速小齿轮的分度圆直径mm mz d 5.62255.211=⨯==而 N d T F t 8.260421==IN F F t r 1.948cos tan ==βα0=a FⅢ.初步确定轴的最小直径材料为45钢,调质处理。

二级展开式圆柱齿轮减速器

二级展开式圆柱齿轮减速器1. 引言二级展开式圆柱齿轮减速器是一种常见的传动装置,广泛应用于各种机械设备中。

它由两个级数的齿轮组成,通过齿轮的啮合实现功率传递和速度调节。

本文将介绍二级展开式圆柱齿轮减速器的结构、工作原理以及应用领域。

2. 结构二级展开式圆柱齿轮减速器由两个级数的齿轮组成,每个级数都包括一个主动齿轮和一个从动齿轮。

主动齿轮由电机等动力装置驱动,从动齿轮通过啮合与主动齿轮连接。

两个级数的齿轮通过轴承支撑,并通过连接轴连接在一起。

整个减速器通常由铸铁或铝合金等材料制成。

3. 工作原理齿轮减速器的工作原理基于两个级数齿轮之间的啮合。

主动齿轮转动时,从动齿轮受到主动齿轮齿面的作用力,从而转动。

由于两个级数齿轮的齿数不同,每个级数之间的速度比例也不同。

通过合理的齿数设计,可以实现不同的速度变换和减速比。

此外,齿轮减速器还可以通过增加或减少级数数量来实现更高的减速比。

4. 优点二级展开式圆柱齿轮减速器具有以下几个优点:•高效率:圆柱齿轮的啮合效率较高,可以达到90%以上,因此能够有效地将输入功率转换为输出功率。

•大扭矩传递能力:圆柱齿轮的齿面宽度较大,可以承受较大的力矩,并且在扭矩传递过程中不易滑动。

•稳定性好:由于圆柱齿轮的几何特性,使得齿轮之间的啮合更加稳定,不易产生冲击和噪声。

5. 应用领域二级展开式圆柱齿轮减速器在各种机械设备中都有广泛的应用,常见的应用领域包括:•工业设备:如机床、起重机、输送机等,用于实现动力传递和速度调节。

•自动化设备:如机器人、自动化生产线等,用于实现精确的运动控制。

•交通运输:如汽车、飞机、船舶等,用于实现发动机与车轮或螺旋桨的转速匹配。

结论二级展开式圆柱齿轮减速器是一种常用的传动装置,具有高效率、大扭矩传递能力和稳定性好的优点。

它在工业设备、自动化设备和交通运输等领域有着广泛的应用。

通过合理的齿数设计和级数数量选择,可以根据不同需求实现不同的速度变换和减速比。

两级展开式圆柱齿轮减速器用滚动轴承和传动轴的设计

两级展开式圆柱齿轮减速器用滚动轴承和传动轴的设计好家伙,今天咱们来聊聊一个有点“硬核”的话题——两级展开式圆柱齿轮减速器里的滚动轴承和传动轴的设计。

别看名字长,其实就是我们生活中经常见到的那种机器减速器。

就拿洗衣机、车床、甚至是电动工具来说吧,里头的转动部分大多数都离不开这东西。

哎,不说可能你没注意,稍微一说你就知道了。

所以今天咱们就从最简单的地方开始,看看怎么把这些看似复杂的设计搞清楚,别担心,咱们不搞高深的理论,轻轻松松聊点有趣的。

咱们得搞明白,为什么减速器得有齿轮?这就好比你开车,发动机有劲儿,轮子没劲儿,那就啥都干不了。

所以,齿轮在这儿的作用就是把发动机那股劲儿,给“减速”下来,省得把东西搞得乱七八糟。

简单来说,齿轮就像是一位老练的“调皮捣蛋”高手,把转动的速度和力矩调整得恰到好处。

可问题来了,齿轮转得那么快,力那么大,谁来帮它稳定下?这就得靠咱们今天要说的这些“硬邦邦”的东西了——滚动轴承和传动轴。

咱先来说说这个“滚动轴承”。

哎,别看它名字有点拗口,作用其实就像是咱们脚下的轮子。

试想一下,如果你用木板直接摩擦地面走,那脚可不一定轻松,反而会摩擦得让你像是要打滑一样。

滚动轴承就像是帮齿轮和轴“擦肩而过”的润滑剂,它减少了摩擦,让设备运行得更加顺畅。

你想,少了摩擦,机器就能减少磨损,延长使用寿命,哪怕你天天拿它当马达转,轴承也能“咬”得住。

没错,轴承就好像是个能“耐住”劲儿的小伙伴,永远不怕摔。

接下来聊聊传动轴,这玩意儿说白了,就是传递动力的“桥梁”。

它可不像小齿轮那么精致,更像是粗犷的“大汉”。

传动轴的任务就是接收发动机传过来的力量,顺着齿轮和轴承一环环传递出去。

它不求精美,但求结实耐用。

想象一下,你拿个大锤子挥舞,力气大了,传动轴就得承受住这份力气,不然马上就要“散架”了。

咱们常说,工作再累,但只要轴承和传动轴配合得好,机器的寿命就能延长,啥都不怕。

设计这些东西的时候呢,得考虑到很多“软硬兼施”的地方。

二级展开式圆柱齿轮减速器

机械设计课程设计计算说明书设计题目带式运输机传动装置的设计机电工程系(院)机械设计制造及其自动化(4)班设计者郑文刚指导老师雒晓兵2010年1月13日兰州交通大学博文学院目录设计任务书 (3)第一部分传动装置总体设计. (5)第二部分各齿轮设计计算 (8)第三部分轴的设计 (20)第四部分轴承寿命的校核 (31)第五部分键的设计和计算 (34)第六部分箱体结构的设计 (38)第七部分设计小结 (41)设计任务书一.课程设计题目:带式运输机传动装置的设计(简图如下)二级圆柱齿轮减速器二.设计数据:题号 1 2 3 4 5 6 7 8 9 10 参数运输带工作1500 2200 2300 2500 2600 2800 3300 4000 4500 4800 拉力 F/N运输带工作 1.1 1.1 1.1 1.1 1.1 1.4 1.2 1.6 1.8 1.25 速度 v/(m/s)卷筒直径220 240 300 400 220 350 350 400 400 500 D/mm三.已知条件:1.工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度 35℃;2.使用折旧期: 8 年;3.检修间隔期:四年一次大修,两年一次中修,半年一次小修;4.动力来源:电力,三相交流,电压 380/220V;5.运输带速度允许误差:± 5%;6.制造条件及生产批量:一般机械厂制造,小批量生产。

四.设计内容:1.按照给定的原始设计数据(编号) 1 和传动方案(编号)(C)设计减速器装置;2.完成减速器装配图 1 张( A1);3.零件工作图 1~3 张;4.编写设计计算说明书 1 份。

五.本组设计数据:第 5 组数据:运输带工作拉力 F/N 1500运输带工作速度 v/(m/s) 1.1卷筒直径 D/mm 220六.已给方案:传动机构为 V 带传动。

器为单级圆柱齿轮减速器。

第一部分传动装置的总体设计一.传动方案。

展开式二级圆柱齿轮减速器的设计说明

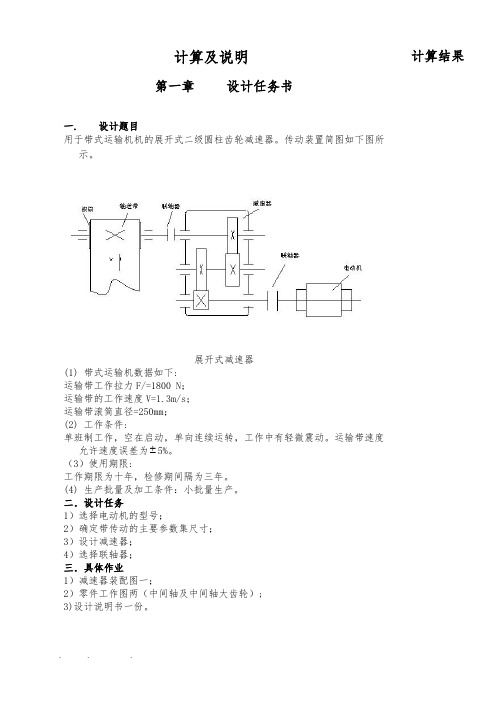

计算及说明计算结果第一章设计任务书一.设计题目用于带式运输机机的展开式二级圆柱齿轮减速器。

传动装置简图如下图所示。

展开式减速器(1) 带式运输机数据如下:运输带工作拉力F/=1800 N;运输带的工作速度V=1.3m/s;运输带滚筒直径=250mm;(2) 工作条件:单班制工作,空在启动,单向连续运转,工作中有轻微震动。

运输带速度允许速度误差为 5%。

(3)使用期限:工作期限为十年,检修期间隔为三年。

(4) 生产批量及加工条件:小批量生产。

二.设计任务1)选择电动机的型号;2)确定带传动的主要参数集尺寸;3)设计减速器;4)选择联轴器;三.具体作业1)减速器装配图一;2)零件工作图两(中间轴及中间轴大齿轮);3)设计说明书一份。

第二章 电动机的选择一.选择电动机类型按工作要求和工作条件选用Y 系列三相鼠笼型异步电动机,其结构为全封闭自扇冷式结构,电压为380V 。

选择电动机的容量 工作机的有效功率为P w =1000FV =100035.11800⨯W=2.43kW 从电动机到工作机书容带间的总效率为:η总=η1ηηⅠηⅡηⅢηⅣηⅠⅡηⅡⅢηw 取联轴器的效率1η=2η=0.98,高速级滚动轴承效率ηⅠ,中间轴轴承效率ηⅡ低速轴轴承效率ηⅢ和滚筒轴承效率ηⅣ为ηⅠ=ηⅡ=ηⅢ=ηⅣ=0.995,取一级齿轮传动的效率ηⅠⅡ,二级齿轮传动效率ηⅡⅢ为ηⅠⅡ=ηⅡⅢ=0.97,取卷筒和带传动的传动效率ηw=0.94则η总=0.982×0.9954×0.972×0.94=0.85由于电动机工作平稳,取使用系数a K =1.0,则电动机所需要的工作功率为 η w a d P K P ==84.043.21⨯kW=2.919k W二. 确定电动机的转速综合考虑,电动机和传动装置的尺寸、质量及价格等因素,为使转速传动装置结构紧凑,决定选用同步转速为1500min /r 的电动机。

二级展开式圆柱齿轮减速器的工作原理

二级展开式圆柱齿轮减速器的工作原理1. 引言1.1 概述二级展开式圆柱齿轮减速器是一种常用的传动装置,广泛应用于工业生产、机械设备和工程领域。

它通过两个或多个齿轮的相互咬合传递转动动力,并将输入轴的高速旋转转化为输出轴的低速旋转,同时增大了输出扭矩。

本文将重点介绍二级展开式圆柱齿轮减速器的工作原理及其相关机制。

1.2 文章结构本文共分为五个主要部分,除了引言外,还包括二级展开式圆柱齿轮减速器的工作原理、主动轴与从动轴之间的传动关系、齿数比与转矩传递机制分析以及结论部分。

1.3 目的本文旨在深入探讨二级展开式圆柱齿轮减速器的工作原理,并解释其中涉及到的各个方面。

通过对其结构组成、传动关系以及转矩传递机制的分析和讨论,我们可以更好地理解其基本原理和运行方式。

此外,本文还将对该减速器存在的局限性和未来发展方向进行展望,以期为相关领域的研究人员提供参考和启示。

以上为文章“1. 引言”部分的内容。

2. 二级展开式圆柱齿轮减速器的工作原理2.1 圆柱齿轮减速器简介圆柱齿轮减速器是一种常用的机械传动装置,主要用于降低旋转运动的输出速度并增加扭矩。

它由一对或多对啮合齿轮组成,通过齿轮间的啮合形成转动关系。

2.2 二级展开式圆柱齿轮减速器的组成部分二级展开式圆柱齿轮减速器由两个或更多级别的圆柱齿轮组成。

每个级别都包括一个主动轴和一个从动轴。

其中,主动轴驱动从动轴实现转动传递。

2.3 二级展开式圆柱齿轮减速器的工作原理概述在二级展开式圆柱齿轮减速器中,第一级和第二级之间存在着嵌套关系。

第一级主动轴上的圆柱齿轮带动第二级从动轴上的圆柱齿轮旋转,使得输出端产生所需的速度和扭矩。

具体来说,在人工智能设备中,电机常常驱动主动轴上的圆柱齿轮。

当电机旋转时,主动轴上的圆柱齿轮与第二级从动轴上的圆柱齿轮啮合,将转动传递到第二级。

这种设计通过将减速效果分布到两个级别来实现更高的减速比。

此外,通过嵌套设计,可以实现更高扭矩传递和更稳定的运行。

两级展开式圆柱齿轮减速器(含全套CAD图纸)

目 录一 课程设计书 2二 设计要求 2三 设计步骤 21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 55. 设计V带和带轮 66. 齿轮的设计 87. 滚动轴承和传动轴的设计 198. 键联接设计 269. 箱体结构的设计 2710.润滑密封设计 3011.联轴器设计 30四 设计小结31五 参考资料32一. 课程设计书设计课题:设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运 转,载荷变化不大,空载起动,卷筒效率为 0.96(包括其支承轴承效率的损失),减速 器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车 间有三相交流,电压380/220V表一:题号1 2 3 4 5参数运输带工作拉力2.5 2.3 2.1 1.9 1.8(kN)运输带工作速度1.0 1.1 1.2 1.3 1.4(m/s)卷筒直径(mm) 250 250 250 300 300二. 设计要求1.减速器装配图一张(A1)。

2.CAD绘制轴、齿轮零件图各一张(A3)。

3.设计说明书一份。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 设计V带和带轮6. 齿轮的设计7. 滚动轴承和传动轴的设计8. 键联接设计9. 箱体结构设计10. 润滑密封设计11. 联轴器设计1.传动装置总体设计方案:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:η2 η3η5η4η1I IIIIIIVPdPw图一:(传动装置总体设计图)初步确定传动系统总体方案如:传动装置总体设计图所示。

二级展开式斜齿圆柱齿轮减速器设计说明书(表格式)

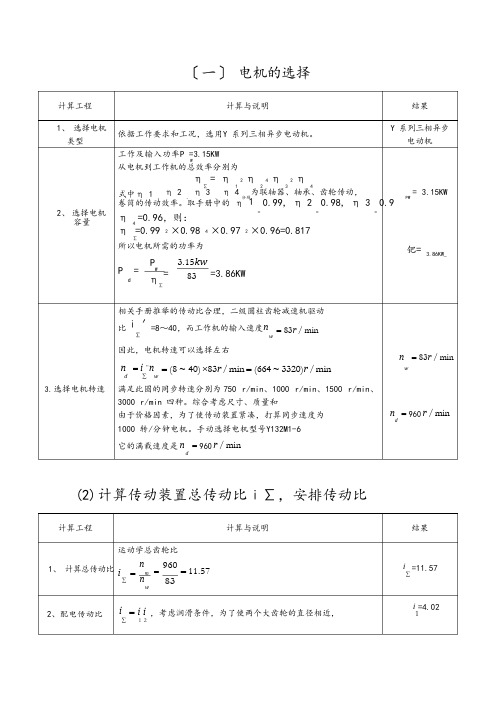

〔一〕 电机的选择计算工程计算与说明结果1、 选择电机类型依据工作要求和工况,选用Y 系列三相异步电动机。

工作及输入功率P =3.15KWW从电机到工作机的总效率分别为Y 系列三相异步电动机η = η∑2 η4η2 η1234式中η 1 η 2 η 3 、 、 η 4 为联轴器、轴承、齿轮传动, 、 分别= 3.15KWPW卷筒的传动效率。

取手册中的 η 1 0.99, η 2 0.98, η 3 0.92、 选择电机 η容量=0.96,则: 4 ===η =0.99 2 ×0.98 4 ×0.97 2 ×0.96=0.817∑所以电机所需的功率为钯= 3.86KW_PP = Wd η 3.15kw= 83 =3.86KW ∑相关手册推举的传动比合理,二级圆柱齿轮减速机驱动 比ⅰ ′=8~40,而工作机的输入速度n ∑w因此,电机转速可以选择左右= 83r / minn = 83r / minn = i ” n d∑w= (8 ~ 40) ⨯83r / min = (664 ~ 3320)r / minw3. 选择电机转速满足此圆的同步转速分别为 750 r/min 、1000 r/min 、1500 r/min 、 3000 r/min 四种。

综合考虑尺寸、质量和由于价格因素,为了使传动装置紧凑,打算同步速度为1000 转/分钟电机。

手动选择电机型号Y132M1-6它的满载速度是n = 960r / min dn = 960r / min d(2) 计算传动装置总传动比ⅰ∑,安排传动比计算工程计算与说明 结果运动学总齿轮比1、 计算总传动比 i∑n=nm =960 = 11.5783i ∑=11.57w2、配电传动比i i =4.02∑1 2= i i ,考虑润滑条件,为了使两个大齿轮的直径相近,1n r 3 p KW(3)计算传动各轴的运动和动态参数计算工程计算与说明结果我轴n = n 1mn= 960r / min960r / minn =960 r / min1Ⅱ轴n =21=4.02= 238.8r / minn = 238.81. 各轴速度Ⅲ轴n 1238.8 / min = 2 == 83r / min 2r / min3 i 2.88 2Ⅰ轴==3.86KW×0.99 P = P 1dη 13.82KWn = 83r / min Ⅱ轴==3.82KW×0.98×0.97 P 2= P η 12η 3.63KW3P 1= 3.82KW 2、各轴输入功率Ⅲ轴==3.63KW×0.98×0.97 P = P η η 32 233.45KWP 2=3.63KW P =3.45KW3电机的输出转矩T 为dT = 9.55⨯1063.86 d = 9.55⨯106 ⨯= 3.84 ⨯104 N ⋅ mm T = 3.80 ⨯1041 d n 3、 每个轴的输m出 960r / minN ⋅ mm输入扭矩Ⅰ轴 T 1= T n d 1= 38399 N ⋅ mm ⨯ 0.99 = 3.80 ⨯104 N ⋅ mmT 2 = 1.45 ⨯105 Ⅱ轴 T 2 = T i η η 1 123= 38014 N ⋅ mm ⨯ 4 .02 ⨯ 0 .98 ⨯ 0 .97N ⋅ mm= 1 .45 ⨯ 10 5 N ⋅ mm因此, 高速级的传动比取为i = 1.4i12i =2.88i = 211.4i = 1.4⨯11.57 = 4.02∑低速档的传动比为: i = i ∑ 2 i= 11.574.02 = 2.88 1 it ⎝ ⎭(4) 高速斜圆柱齿轮传动的设计计算计算工程 计算与说明结果1) 运输机为通用工作机,速度不高,应选用8 级精度 2) 材料选择。

二级展开式斜齿圆柱齿轮减速器设计说明

二级展开式斜齿圆柱齿轮减速器设计说明设计要求:1.传动比(减速比):根据具体应用需求确定传动比。

一般而言,传动比越大,输出转速越低,扭矩越大。

2.输出转矩:根据传动功率和工作条件确定输出转矩。

传动功率是输入功率与传动效率之积。

3.轴向载荷:根据被传动机械装置的特点和工作条件确定轴向载荷。

4.轴承选择:根据轴向载荷确定适合的轴承。

5.齿轮材料:选择适合的齿轮材料,具有高强度、耐磨损的特点。

步骤:1.选择传动比:根据具体应用需求确定传动比。

可以根据输入转速、输出转速和传动功率计算得出。

2.确定齿数:根据传动比确定各级齿轮的齿数。

一般来说,第一级齿轮的齿数较大,第二级齿轮的齿数较小。

3.确定模数:根据齿轮的齿数和齿宽确定合适的模数。

模数越大,齿轮越大,传动效率越高。

4.计算齿间隙:根据齿轮的齿数、模数和齿宽确定齿间隙。

齿间隙应保证齿轮传动时的正常运动,避免齿轮的卡死和卡钳。

5.计算齿轮尺寸:根据齿轮的模数、齿数和齿宽确定齿轮的尺寸。

齿宽应根据齿轮的承载能力确定。

6.检查齿轮强度:根据齿轮的尺寸和齿宽计算齿轮的强度。

齿轮应保证在工作条件下不发生齿面破坏和接触疲劳。

7.选择轴承:根据轴向载荷确定合适的轴承。

轴承应具有足够的承载能力和良好的耐磨性。

8.选择齿轮材料:根据传动功率和工作条件选择合适的齿轮材料。

齿轮材料应具有高强度、耐磨损的特点。

9.绘制齿轮图纸:根据齿轮的尺寸和参数绘制齿轮图纸。

包括齿轮的截面图、减速器的总体结构图等。

10.进行强度计算和优化设计:根据齿轮的尺寸和参数进行强度计算和优化设计,确保减速器在工作条件下具有足够的强度和稳定性。

总结:二级展开式斜齿圆柱齿轮减速器的设计是一个复杂的过程,需要考虑传动比、输出转矩、轴向载荷、齿轮材料等多个因素。

通过选择合适的齿轮参数和优化设计,可以确保减速器具有较高的传动效率和良好的工作性能。

设计过程中还需要进行强度计算和优化设计,确保减速器在工作条件下具有足够的强度和稳定性。

二级展开式圆柱齿轮减速器设计

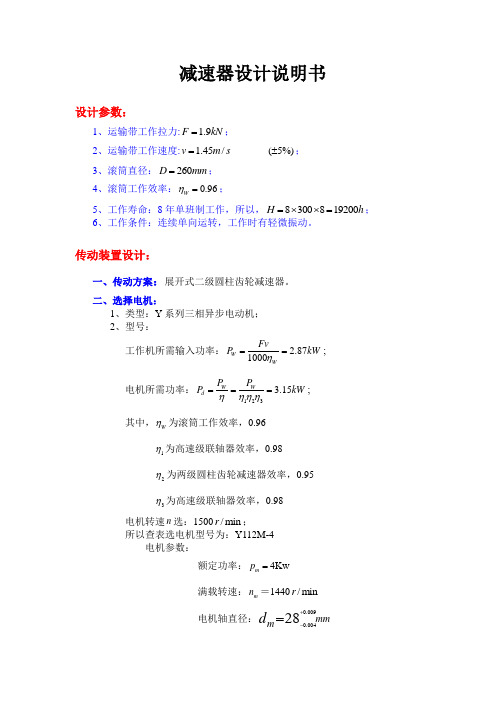

减速器设计说明书设计参数:1、运输带工作拉力: 1.9F kN =;2、运输带工作速度: 1.45/v m s = (5%)±;3、滚筒直径:260D mm =;4、滚筒工作效率:0.96W η=;5、工作寿命:8年单班制工作,所以,8300819200H h =⨯⨯=;6、工作条件:连续单向运转,工作时有轻微振动。

传动装置设计:一、传动方案:展开式二级圆柱齿轮减速器。

二、选择电机:1、类型:Y 系列三相异步电动机;2、型号:工作机所需输入功率: 2.871000W W FvP kW η==;电机所需功率:1233.15WWd P P P kW ηηηη===;其中,W η为滚筒工作效率,0.96 1η为高速级联轴器效率,0.98 2η为两级圆柱齿轮减速器效率,0.953η为高速级联轴器效率,0.98电机转速n 选:1500/min r ;所以查表选电机型号为:Y112M-4 电机参数: 额定功率:m p =4Kw 满载转速:m n =1440/min r电机轴直径:0.0090.00428mm m d +-=三、 传动比分配:12144013.5106.5m w n i i i n ====总 (601000106.5/min w vn r Dπ⨯⨯==) 其中:1i 为高速级传动比,2i 为低速级传动比,且12(1.3~1.5)i i =,取121.5i i =,则有:124.5,3i i ==;四、传动装置的运动和动力参数1、电机轴: 3.15m d P P kW ==;1440/min m n r = ;3.159550955020.891440m m m P T N m n ===g ; 2、高速轴:1 3.087m P P kW η==联;11440/min m n n r == ;111 3.0879550955020.4731440P T N m n ===g ; 3、中间轴:21 3.01P P kW ηη==承齿;211/1440/4.5320/min n n i r === ;222 3.019550955089.83320P T N m n ===g ; 4、低速轴:32 2.935P P kW ηη==承齿;322/320/3106.7/min n n i r === ;333 2.93595509550262.7106.7P T N m n ===g ; 5、工作轴:3 2.876o P P kW η==联;3106.7/min o n n r == ;2.87695509550257.4106.7o o o P T N m n ===g ;传动零件设计:一、齿轮设计(课本p175)高速级(斜齿轮):设计参数:11121 3.087;20.473;1440/min;320/min;4.5;19200P kW T N m n r n r i h======g 寿命t1、选材:大齿轮:40Cr ,调质处理,硬度300HBS ; 小齿轮:40Cr ,表面淬火,硬度40~50HRC 。

二级展开式斜齿圆柱齿轮减速器零件组成

二级展开式斜齿圆柱齿轮减速器是一种常见的机械传动装置,广泛应用于各种工业领域。

它由多个零部件组成,在正常使用过程中需要注意各个零部件之间的配合和维护。

下面将详细介绍二级展开式斜齿圆柱齿轮减速器的零件组成。

一、输入轴和输出轴1.输入轴:输入轴是指从外部传动设备传递动力到减速器内部的零件,通常与电机连接。

输入轴的主要作用是将外部动力传递到减速器内部,保证减速器正常运转。

2.输出轴:输出轴是指减速器内部将输入轴传递过来的动力传递到机械设备的零件。

输出轴的主要作用是将减速器的输出动力传递给相关设备,以实现需要的动力传递和转速调节。

二、齿轮组件1.齿轮:齿轮是减速器内部的核心零件,用于实现动力的传递和转速的调节。

一般包括主动齿轮和从动齿轮两种类型,通过它们的配合和转动实现了减速装置的功能。

2.齿轮轴:齿轮轴是用来支撑和传递齿轮旋转动力的零件,通常与齿轮紧密配合,通过其传递动力和实现齿轮的转动。

三、外壳和轴承1.外壳:外壳是减速器的外部保护结构,用于包裹和固定减速器内部的零部件,保护其免受外部环境的影响,并且能够有效减少噪音和振动。

2.轴承:轴承是支撑减速器内部旋转零部件的关键零件,通过减少摩擦和保证零部件正常旋转,轴承起着至关重要的作用。

四、密封件和润滑系统1.密封件:密封件是用来保障减速器内部的润滑油不外泄,保证减速器内部零部件的正常工作,避免外来杂质的侵入。

2.润滑系统:润滑系统是为了保证减速器内部零部件的摩擦减少、磨损降低,从而确保减速器长时间稳定运行的机械系统。

以上就是二级展开式斜齿圆柱齿轮减速器的零件组成的详细介绍,每个零件都扮演着不可或缺的角色,在减速器的正常运行中起着至关重要的作用。

只有各个零件协调配合,减速器才能发挥出最佳的性能,为工业生产提供更多的动力支持。

希望这些信息能够帮助大家更加深入地了解传动装置的内部结构和工作原理,为减速器的使用和维护提供更多的参考。

自在于行三级级:齿轮箱壳体和安装附件1. 二级级齿轮箱壳体二级级齿轮箱壳体是全部齿轮机构的重要承载部件,也是连接动、静油箱的重要部件,壳体的作用相当于机器的外壳,用来把齿轮箱内部的机构和部件固定在一起,要求结构强度足够大,以保证工作时不会发生差旁现象,又有足够的刚性,以保证二级级齿轮机构的各个部件能按照计划的轴线及相互的位置关系摆动,从而保证齿轮机构的准确齿轮的齿矩传递合适。

二级展开式斜齿轮减速器

目录一、前言......................... - 1 -二、电动机的选择及传动装置的运动和动力参数计算...... - 2 - 三.传动零件的设计计算.................. - 5 -四、轴的设计计算及校核:................. - 8 -五、箱体的设计及说明:................. - 21 -六、键的选择与校核................... - 22 -七、滚动轴承的选择及校核................ - 23 -八、连轴器的选择.................... - 27 -九、润滑与密封..................... - 27 - 设计小结........................ - 28 - 参考资料目录...................... - 29 -一、前言1.1题目分析题目:设计用于带式运输机的展开式二级斜齿圆柱齿轮减速器1.1.1本传动机构的特点该减速器结构简单、效率高、容易制造、使用寿命长、维护方便。

但齿轮相对轴承的位置不对称,因此轴应具有较大刚度。

高速级齿轮布置在远离转矩输入端,这样,轴在转矩的作用下产生的扭转变形将能减缓轴在弯矩作用下产生弯曲变形所引起的载荷沿齿宽分布不均匀的现象。

斜齿轮的特点:是传动的平稳性较直齿轮传动好,且结构紧凑,承载能力高,常用于速度高、载荷大或要求传动紧凑的场合。

1.1.2本传动机构的作用齿轮减速器介于机械中原动机与工作机之间,主要将原动机的运动和动力传给工作机,在此起减速作用,并降低转速和相应的增大转矩。

1.2传动方案拟定:此方案选用了V带传动和闭式齿轮传动V带传动布置高于高速级,能发挥它的传动平稳、缓冲吸振和过载保护的优点带传动的特点:是主、从动轮的轴间距范围大。

工作平稳,噪声小。

能缓和冲击,吸收报动。

摩擦型带传动有过载保护作用。

结构简单、成本低、安装方便.但外形轮廓较大。

二级展开式圆柱齿轮减速器设计说明书

机械设计与制造实践设计计算说明书设计题目:二级展开式齿轮减速箱2015年1月16日设计计算及说明主要结果1 引言(1)运输带工作拉力:NF2200=;(2)运输带工作速度:smv/1.1=(5%)±;(3)滚筒直径:mmD240=;(4)工作寿命:8年双班制工作;(5)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃。

2 传动装置设计2.1传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要F=2200NV=1.1m/s D=240mm电动机联轴器减速器联轴器带式运输取a aa a孔长度mmL1051=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度1)为了满足半联轴器的轴向定位要求,1轴段右端需制出一轴肩,故取2段的直径mmd502=,左端用轴端挡圈定位,按轴端直径取密封圈直径d=50mm。

半联轴器与轴配合的彀孔长度为105mm,为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故取1段的长度应比配合长度略短一些,取mml1051=。

2)初步选择滚动轴承因轴承承受径向力的作用,故选用深沟球轴承,参照工作要求并根据mmd502=,由轴承产品目录初步选取0尺寸系列,标准精度等级的深沟球轴承6011,则mmmmmmBDd189055⨯⨯=⨯⨯,故mmdd5573==;而mml187=。

各轴径段长度由箱体内部结构和联轴器轴孔长度确定。

则轴的各段直径和长度。

mmd451=mml1051=mmd502=mml382=mmd553=mml433=mmd264=mml534=由于设计为齿轮轴,选取轴的材料为40Cr调质处理。

为使所选轴的直径1d与联轴器的孔径相适应,故需同时选取联轴器型号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计说明书设计题目:二级展开式圆柱齿轮减速器学院:姓名:班级:学号:指导老师:年月日目录目录 (2)一、设计任务书 (4)1.1 带式运输机的工作原理 (4)1.2 已知条件 (4)1.3 设计数据 (4)1.4 传动方案 (5)二、电动机选择 (5)2.1 电动机容量的选择 (5)2.2 电动机转速的选择 (6)2.3 电动机型号的确定 (6)三、传动装置的运动及参数 (6)3.1 计算总传动比 (6)3.2 计算其他各级传动比 (6)3.3 计算各轴转速、输出功率、输出转矩、转速 (7) (8)四、齿轮的设计计算4.1 高速齿轮的计算 (8)4.2 低速齿轮的计算 (13)五、轴的设计 (18)5.1 各轴最小直径的确定 (18)5.2 各轴结构尺寸的设计 (19)六、滚动轴承的计算 (22)七、连接的选择和计算 (24)7.1 对连接齿轮4与轴3的键的计算 (24)7.2 对连接联轴器与轴3的键的计算 (24)八、润滑与密封 (25)九、箱体及其附件的结构设计 (25)9.1 减速器箱体结构的设计 (25)9.2 减速器附件的结构设计 (26)十、设计心得及总结 (27)10.1 设计心得 (27)10.2 设计总结 (28)十一、参考文献 (29)一、设计任务书1.1 带式运输机的工作原理1.2 已知条件1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃;2)使用折扣期:8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;4)动力来源:电力,三相交流,电压380/220V;5)运输带速度允许误差:±5%;6)制造条件及生产批量:一般机械厂制造,小批量生产。

1.3 设计数据1.4 传动方案二级展开式圆柱齿轮减速器。

二、电动机选择2.1 电动机容量的选择工作机功率: kw 4.210002.120001000=⨯==FV Pw ; 工作带所需转速: min /r 394.763.02.16060v n =⨯⨯==ππωD ; 卷筒轴承效率:98.01=η ; 卷轴效率:96.02=η ; 联轴器传动效率:99.0=联η ;齿轮传动效率:97.0=齿η;轴的传动效率:98.0=轴η;817.032221==轴齿联总ηηηηηη;938.2817.04.2P d ===ηωP ; 2.2 电动机转速的选择根据v=1.2 m/s ,得 min /r 394.763.02.16060v n =⨯⨯==ππωD)85.1909,55.687(394.76]25,9[n d =⨯=2.3 电动机型号的确定根据《机械设计课程设计手册》P173 表12-1 可得,电动机选择Y100L2-4,数据如下表:三、传动装置的运动及参数3.1 计算总传动比总传动比:72.18394.761430n n i m ===ω总 ; 3.2 计算其他各级传动比根据《机械设计课程设计手册》P203可得, i=18.72 ,21i 5.1~3.1i )(=;22i 5.1~3.1i )(= ;得 12.5i 1= ,66.3i 2=;3.3 计算各轴转速、输出功率、输出转矩、转速① 已知电动机转轴转速:min /1430n 0r =;得高速轴Ⅰ : m i n /1430i n n 0m1r ==中间轴Ⅱ : m i n /3.27912.51430112r i n n ===低速轴Ⅲ : m i n /3.7666.33.279223r i n n ===卷筒 : min /3.764r n =② 已知电动机额定功率 w 30K P = ;得高速轴Ⅰ : kw 9106.298.099.03001=⨯⨯===轴联ηηηP P P 中间轴Ⅱ : kw 7668.298.097.09106.212312=⨯⨯===轴齿ηηηP P P低速轴Ⅲ : kw 6301.298.097.07668.223423=⨯⨯===轴齿ηηηP P P 卷筒 : kw 5517.298.099.06301.234534=⨯⨯===轴联ηηηP P P ③ 各轴转矩 电动机转轴:m 2.20⋅=N T高速轴Ⅰ : m N n P T ⋅=⨯=⋅=438.1914309106.295509550111 中间轴Ⅱ : m N n P T ⋅=⨯=⋅=604.943.2797668.295509550222 低速轴Ⅲ : m 193.3293.766301.29550n 9550333⋅=⨯=⋅=N P T 卷筒 : m N n P T ⋅=⨯=⋅=381.3193.765517.295509550444总结如下表:四、齿轮的设计计算4.1 高速齿轮的计算(一)选精度等级、材料和齿数 a. 材料及热处理选择小齿轮材料为40Cr (调质),硬度为280HBS ,大齿轮材料为45刚(调质),硬度为240HBS,二者材料硬度差为40HBS ; b. 精度等级选用8精度;试选小齿轮齿数20z 1=,大齿轮齿数102z 2=; (二)按齿面接触强度计算32d t t ][u 1u 32.2d )(H E Z T K σφ+⋅≥ (三)确定公式内的各计算数值 ① 试选3.1t =K ;② 根据《机械设计》P206 表10-7 选取齿宽系数8.0d =φ; ③ 根据《机械设计》P202 表10-5 可得材料的弹性影响系数pa 9.188M Z E =;④ 根据《机械设计》P212 图10-25 可得小齿轮的接触疲劳强度极限pa 5501lim M H =σ,大齿轮的接触疲劳强度极限pa 5002lim M H =σ;⑤ 根据《机械设计》P209 公式10-15 可得应力循环次数9103.38300821143060nijLh 601⨯=⨯⨯⨯⨯⨯⨯==)(N ;8121005.712.5⨯==N N ; m N n P T ⋅=⨯=⋅=438.1914309106.295509550111; m N n P T ⋅=⨯=⋅=604.943.2797668.295509550222; m 193.3293.766301.29550n 9550333⋅=⨯=⋅=N P T ; m N n P T ⋅=⨯=⋅=381.3193.765517.295509550444;8级精度:201=Z ; 102Z 2=; 3.1t =K ;8.0d =φ;pa 9.188M Z E =;pa 5501lim M H =σ;pa 5002lim M H=σ;⑥ 根据《机械设计》P208 图10-23 可得接触疲劳寿命系数90.01=HN K ;95.02=HN K ;⑦ 计算接触疲劳许用应力取失效概率为1%,安全系数S=1,根据《机械设计》式10-14可得MPaMPa S K H HN H 495155090.0][1lim 11=⨯==σσ; MPa MPa K H HN H 490150098.01][2lim 22=⨯==σσ; ⑧ 计算小齿轮分度圆直径t 1d32d t t ][u 1u 32.2d )(H E Z T K σφ+⋅≥=mm 08.41)4958.189(201021201028.010438.193.132.2323=⋅+⋅⨯⨯⨯;⑨ 计算圆周速度s m n d t /1.3100060143008.41100060v 21=⨯⨯⨯=⨯=ππ;⑩ 计算齿宽b 及模数mmm 864.32mm 08.418.0d b t 1d =⨯==φ; mm 054.22008.41z d m 11t ===; mm 659.4071.225.2m 25.2h =⨯==;054.7659.4864.32h b ==; 11 计算载荷系数 已知8级精度根据《机械设计》P194图 10-8可得 动载系数1.1v =K ;1=αH K ,4.1=βH K ;已知25.1=A K ,可得75.14.125.111.1K K H H v =⨯⨯⨯==βαK K K A ;12 按实际载荷系数校正分度圆直径mm 36.45mm 3.175.108.41d d 33t t 11=⨯==H K K; 13 计算模数268.22036.45z d m 11===; (四)按齿根弯曲强度计算 根据《机械设计》P200公式10-73saa 1d 1][z 2m )(F F F Y Y Y T K σφε⋅≥① 确定上述公式的参数: S=1;a4951][MP H =σMPa H 4902][=σ mm08.41t d 1=v=3m/s;b=32.864mm; h=4.659mm;054.7hb=25.1=A K1.1v =K 1=αH K 421.1=βH K 75.1=K 36.45d 1= 268.2m = 1=αK 26.1=βF K根据P210 图10-24 可得小齿轮的弯曲疲劳强度极限a 4501MP F =σ,大齿轮的弯曲疲劳强度极限a 4002MP F =σ;根据P208 图10-22 可得弯曲寿命系数9.01=FN K ,92.02=FN K 。

② 计算弯曲疲劳许用应力 取安全系数S=1.4,可得MPa S K F FN F 29.2894.14509.0][111=⨯=⋅=σσ; MPa S K F FN F 86.2624.140092.0][222=⨯=⋅=σσ;③ 计算载荷系数:7325.1126.11.125.1=⨯⨯⨯==βαF V A K K K K K ;④ 查取应力校正系数根据《机械设计》P201 图10-18 ,可得55.11sa =Y ,785.12sa =Y ,8.21a =F Y ,19.22a =F Y ;⑤ 计算][aa F S F Y Y σ的值 015.029.28955.18.2][1F 1a a1=⨯=σS F Y Y ; 0149.086.262785.119.2][22a 2a =⨯=F S F Y Y σ; mm 486.1015.0208.0438.198.12][z 2m 323sa a 1d 1=⨯⨯⨯⨯=⋅≥)(F F F Y Y Y T K σφε故取 m=2。

⑥ 小齿轮齿数:3268.22236.45m 1d 1≈===Z⑦ 大齿轮齿数:11876.1172312.5u 12≈=⨯=⋅=Z Z计算大、小齿轮的分度圆直径:mm46223d 11=⨯=⋅=m Z mm2362118m d 22=⨯=⋅=Z⑧ 计算中心距:mm 1412236462d d a 21=+=+=⑨ 计算齿轮宽度:mm8.36468.0d b 1d =⨯==φmm 461=B mm402=B⑩ 求得设计结果:4.2 低速齿轮的计算(一)选精度等级、材料和齿数 材料及热处理a. 选择小齿轮材料为40Cr (调质),硬度为280HBS ,大齿轮材料为45刚(调质),硬度为240HBS,二者材料硬度差为40HBS ; b. 精度等级选用8精度;c. 试选小齿轮齿数24z 1=,大齿轮齿数77z 2=; 按齿面接触强度计算32d t t ][u 1u 32.2d )(H E Z T K σφ+⋅≥ (二)确定公式内的各计算数值 ① 试选3.1t =K ;② 根据《机械设计》P206 表10-7 选取齿宽系数8.0d =φ; ③ 根据《机械设计》P202 表10-5 可得材料的弹性影响系数pa 9.188M Z E =;④ 根据《机械设计》P212 图10-25 可得小齿轮的接触疲劳强度极限pa 5501lim M H =σ,大齿轮的接触疲劳强度极限pa 5002lim M H =σ;⑤ 根据《机械设计》P209 公式10-15 可得应力循环次数8h 33104.683008213.27960jL n 60⨯=⨯⨯⨯⨯⨯⨯==)(N ;8341075.166.3⨯==N N ; 8级精度:243=Z ; 77Z 4=; 3.1t =K ;8.0d =φ;pa 9.188M Z E =;pa 5503lim M H =σ;pa 5004lim M H=σ;⑥ 根据《机械设计》P208 图10-23 可得接触疲劳寿命系数15.11=HN K ;28.12=HN K ;⑦ 计算接触疲劳许用应力取失效概率为1%,安全系数S=1,根据《机械设计》式10-14可得MPaMPa S K H HN H 5.632155015.1][1lim 13=⨯==σσ; MPa MPa K H HN H 640150028.11][2lim 24=⨯==σσ; ⑧ 计算小齿轮分度圆直径t 3d32d t t ][u 1u 32.2d )(H E Z T K σφ+⋅≥=mm 978.60)5.6328.189(2477124778.010604.943.132.2323=⋅+⋅⨯⨯⨯;⑨ 计算圆周速度s m n d t /8917.01000603.279978.60100060v 21=⨯⨯⨯=⨯=ππ;⑩ 计算齿宽b 及模数mmm 782.48mm 978.608.0d b t 3d =⨯==φ; mm 541.224978.60z d m 13t ===; mm 717.5541.225.2m 25.2h =⨯==;533.8717.5782.48h b ==; 11 计算载荷系数 已知8级精度根据《机械设计》P194图 10-8可得 动载系数14.1v =K ;1=αH K ,455.1=βH K ;已知25.1=A K ,可得07.2455.125.1114.1K K H H v =⨯⨯⨯==βαK K K A ;12 按实际载荷系数校正分度圆直径mm 206.71mm 3.107.2978.60d d 33tt 33=⨯==H K K; 13 计算模数56.320206.71z d m 33===; (三)按齿根弯曲强度计算 根据《机械设计》P200公式10-73saa 1d 1][z 2m )(F F F Y Y Y T K σφε⋅≥根据P210 图10-24 可得小齿轮的弯曲疲劳强度极限a 4501MP F =σ,大齿轮的弯曲疲劳强度极限a 4002MP F =σ;根据P208 图10-22 可得弯曲寿命系数0.11=FN K ,0.12=FN K 。