低速电动车白车身强度分析与优化设计

白车身模态灵敏度分析及厚度优化

零件

护板 行李箱罩支撑 后备箱门闩盖

管路_07 后顶管 后支架 后背门门闩底板 后背门门闩底板 管路_06

右A柱 左后支架 左斜底梁 左斜底梁 右A柱下护板 右端盖 左A柱下护板 左端盖

Sensitivity

0 -0.05

-0.1 -0.15

-0.2 -0.25

-0.3 -0.35

-0.4 -0.45

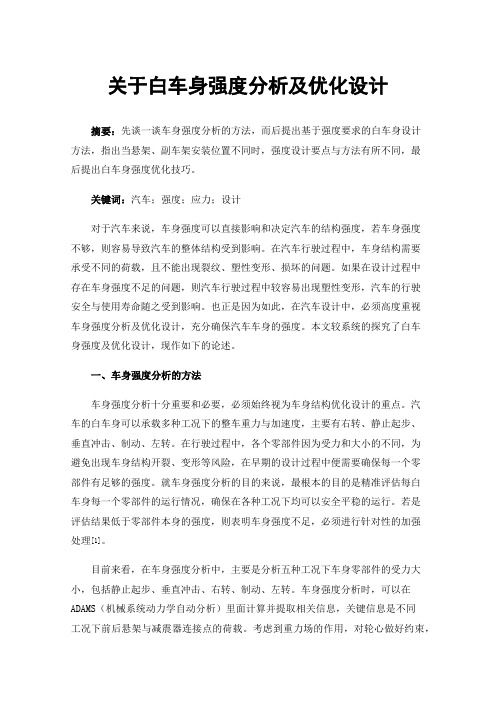

白车身模态灵敏度分析及厚度优化:弯曲模态灵敏度

Variable

变量

d224 d513 d449 d384 d353 d23 d138 d421 d243 d464 d440 d119 d102 d33 d527

通过对白车身535个零件模态灵敏度分析底梁对于重量、扭转模态、

弯曲刚度的灵敏度影响较大;

底板对于重量灵敏度的影响较大;

分析目标: 设计变量: 变量范围: 约束条件:

评价指标:

白车身重量最小

白车身535个零件厚度

初始厚度±20% 一阶扭转及一阶弯曲模态频率达标,弯曲和扭转 刚度大于目标值 若目标件的灵敏度在多个变量中排名前20,则 不建议改动

d369 d314 d284 d359 d483 d504 d172 d247 d472 d171 d264 d30பைடு நூலகம் d499 d184 d484

中横梁 中前底横梁 左斜底梁

后墙 左A柱螺柱管 右A柱螺柱管

A柱横梁 右斜底梁 前下方设备面板 后支架

右A柱 中横梁 右A柱下护板 左斜底梁 左A柱下护板

底部内部构件 右上端缓冲装置 左侧撞击连接护板

左变速器通道 右变速器通道 保险杆支撑 保险杆支撑

d247 d360 d239 d235 d448 d301 d246 d264 d302 d184 d284 d499 d231 d484 d299

白车身强度分析报告

白车身强度分析报告1. 引言白车身是指汽车的主体骨架部分,它承受着车辆的重量和各种外部力的作用。

白车身的强度是保证车辆在运行过程中能够承受各种力和压力而不发生变形或破裂的重要指标。

本文将对白车身的强度进行分析,以提供有关白车身设计和改进的参考。

2. 强度分析方法为了分析白车身的强度,我们可以采用有限元分析(FEA)方法。

有限元分析是一种工程设计和分析的常用方法,通过将结构细分为有限数量的元素,利用数值计算方法对每个元素进行分析,从而得出整个结构的行为。

以下是强度分析的步骤:2.1 几何建模首先,需要建立一个准确的白车身的几何模型。

可以利用计算机辅助设计(CAD)软件或三维扫描技术获得车身的三维模型。

2.2 材料属性定义每种材料都有其特定的力学性质,如弹性模量、屈服强度和断裂韧性等。

在分析中,需要将这些材料属性定义在模型中。

2.3 边界条件设定在分析中,需要考虑车身受到的各种外部力和约束条件。

这些外部力可以是来自引擎、悬挂系统或碰撞等。

同时,还需要考虑车身的支撑条件和连接点的约束。

2.4 网格划分为了对车身进行数值计算,需要将其细分为有限数量的元素。

这些元素可以是三角形、四边形或六边形等。

网格划分的密度和精度对分析结果的准确性有很大影响。

2.5 载荷施加在分析中,需要根据实际情况施加各种载荷,如静载荷、动载荷和碰撞载荷等。

这些载荷将作用于车身结构上,并导致应力和变形的产生。

2.6 求解和结果分析经过以上步骤的准备,可以使用有限元软件对车身进行数值计算。

通过求解有限元方程,可以得到车身在不同载荷下的应力和变形分布。

然后,可以对分析结果进行评估和比较,以了解车身的强度和刚度。

3. 强度改进措施根据强度分析结果,可以提出一些改进措施来增强白车身的强度和刚度。

以下是一些常见的改进措施:3.1 材料优化选择具有更高强度和刚度的材料,如高强度钢或铝合金,可以显著提高白车身的整体强度。

3.2 结构优化通过对车身结构进行优化设计,可以减少材料的使用量,同时提高整体的强度。

白车身平台刚度优化设计

白车身平台刚度优化设计作者:卢川海来源:《时代汽车》 2018年第2期摘要:在大气污染日趋严重的当下,尽管国家已经开始重视环境保护,但是雾霾指数依然较高。

国家为降低环境污染也大力扶持纯电动汽车的发展,各类车展中出现了更多的纯电动汽车,在此趋势下对白车身平台的兼容性提出了新的挑战,就是要可以布置多种动力系统白车身平台。

由于要各种动力系统的几何包络要比传统燃油车的包络大很多,对白车身尤其是下车体纵梁结构有较明弱化作用,由此对白车身刚度有较明显降低,作为对白车身性能进行衡量的关键指标,需要对其刚度进行优化设计。

本文主要对纯电动汽车白车身和其刚度情况进行介绍,并分析白车身刚度的优化设计。

关键词:白车身平台化;白车身刚度;优化设计1 引言白车身平台化设计成为世界各大主流汽车厂家的共同选择。

随着新能源汽车普及浪潮的来临,白车身平台对纯电动、油电混合动力等动力系统的兼容,是白车身平台的发展方向。

另一方面,由于各种动力系统几何包络差异较大,而各种动力系统几何包络累加后几何包络巨大布置空间问题显的更加突出。

由于布置空间问题导致该平台的纯电动车型的白车身刚度要明显弱于燃油车型,为此需要对该款纯电动白车身刚度进行优化设计。

2 纯电动汽车白车身介绍现代化纯电动汽车的出现,是在燃油车的基础上改变了其能源方式,将燃油改为了电池,以此为核心对汽车进行改造。

在设计纯电动汽车时,要尽量沿用基础车型,以使设计成本得到降低。

由于纯电动汽车在地板下方安装和布置电池,所以纯电动汽车在白车身上发生的变动也主要在地板位置,也就是变动了下车体。

所以,对纯电动汽车白车身的介绍主要就是介绍其下车体结构。

本文以某型号的纯电动汽车为例进行介绍。

某型号纯电动汽车采用的电力电池是磷酸铁锂(18.66kW/h),电池的长为1160mm,宽为986mm,高为300mm,总重量是240千克,能够达到某型号纯电动汽车的最高车速(lOOkm/h)和续驶里程150千米的要求:”。

基于多目标优化的白车身结构轻量化设计

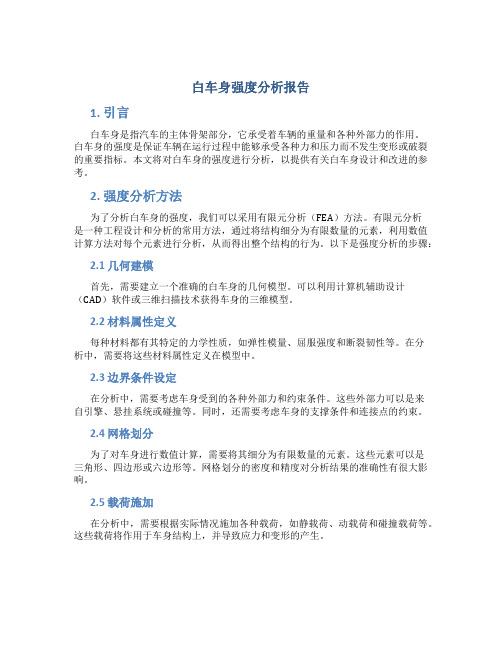

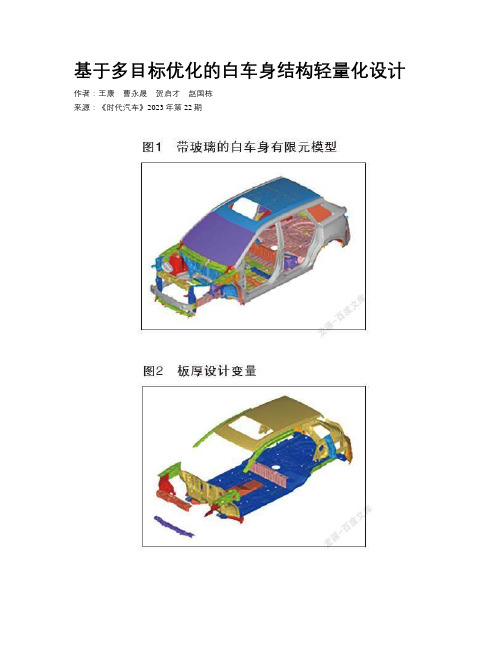

基于多目标优化的白车身结构轻量化设计作者:王康曹永晟贺启才赵国栋来源:《时代汽车》2023年第22期摘要:白車身轻量化研究有利于提高整车性能和减少研发成本,首先建立了某乘用车白车身的有限元模型,接着根据仿真模型分别计算出与NVH、静刚度及正面碰撞安全性能相关的参数,模型各项指标均满足要求。

其次,依据综合灵敏度分析思路筛出与碰撞安全无关的设计变量,并且参照能量吸收曲线图选出正面碰撞安全板件的设计变量。

针对白车身非碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各类近似模型的精度,采用了椭圆基近似模型,将白车身质量最小、低阶模态最大作为设计目标,把白车身的静态扭转刚度以及静态弯曲刚度作为设计的约束条件,并采用遗传算法对非碰撞安全板件进行多目标优化。

针对白车身正面碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各种近似模型的精度,采用了响应面模型,将白车身质量最小、乘员舱加速度峰值最小作为设计目标,将一阶弯曲和一阶扭转模态频率、静态弯曲扭转刚度作为设计的约束条件,并采用遗传算法对碰撞安全板件进行多目标优化。

最后,对轻量化前后的性能参数进行比较分析,实现了白车身质量降低13.4kg,降幅3.32%,轻量化系数减小了1,不仅保证了静态弯曲刚度和扭转刚度、白车身的模态频率各项指标基本不变,并且提高了白车身正面碰撞性能。

结果表明基于多目标优化的白车身结构轻量化设计的减重效果较好,对车身的轻量化设计具有一定的参考意义与指导价值。

关键词:白车身灵敏度分析试验设计近似模型多目标优化轻量化1 引言随着新时代的发展,世界汽车保有量不断增加,国家对汽车的安全性能和排放指标也越来越严格。

车辆正朝着安全舒适、持续发展、电动智能的方向发展,白车身轻量化可以对汽车工业所遇到的绿色环保、主被动安全性和能耗等问题的解决有所帮助,白车身是集汽车造型以及性能为一体的关键子系统,汽车轻量化方案的选择中,白车身结构的轻量化备受学术研究者与各大车企的关注。

白车身结构强度分析报告模版

目录1.分析目的 (1)2.使用软件说明 (1)3.模型建立 (1)4 边界条件 (3)5.分析结果 (3)6.结论 (21)1.分析目的白车身结构的静强度不足则会引起构件在使用过程中出现失效。

本报告采用有限元方法对Q11白车身分别进行了满载、1g制动、0.8g转弯、右前轮抬高150mm、左后轮抬高150mm、右前轮左后轮同时抬高150mm,6种工况的强度分析,观察整车受力状况,找出高应力区,考察其零部件的强度是否满足要求,定性地评价Q11白车身的结构设计,并提出相应建议。

2.使用软件说明本次分析采用HyperMesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器与一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的存分配技术,具有很高的计算精度和效率。

3.模型建立对车身设计部门提供的Q11白车身CAD模型进行有限单元离散,CAD模型以及有限元模型如图3.1所示。

白车身所有零部件均采用板壳单元进行离散,并尽量采用四边形板壳图3.1 Q11白车身CAD以及有限元模型单元类型四边形单元三角形单元单元数目46970015543三角形单元比例 3.4%焊接模拟Rbe单元及实体单元涂胶模拟实体单元单元质量良好强度分析模型质量按整车满载质量计算,其中的白车身附加质量(见表 3.2)用质量点单元CONM2单元模拟。

发动机和变速箱、油箱、备胎、冷凝器、前门总成、滑移门总成、后背门总成、发动机罩总成、前排座椅及乘员等使用RBE刚性单元加载到相应总成的安装处。

石朝亮_基于HyperWorks白车身灵敏度分析及结构优化

KU P

式中,K 是刚度矩阵;U 是单元节点位移矢量;P 是单元节点载荷矢量。

K U P U K X X X

则

U P K U K 1 X X X

一般,结构相应(如约束函数 g)可以描述为位移矢量 U 的函数:

g QTU

所以结构响应的灵敏度[2]为:

各板件质量灵敏度和刚度灵敏度值序号质量灵敏度刚度灵敏度序号质量灵敏度刚度灵敏度220e04600e0510157e04841e05286e03292e0211226e04228e04360e04428e0412342e04141e04117e02191e0213123e03109e03509e03123e0214903e04450e04595e04244e0415305e03428e03120e04188e04158e04693e05186467e03730e02119e04151e04187246e03598e03altair2012hyperworks技术大会论文集白车身各刚度灵敏度区间板件42确定优化方案结合上述质量灵敏度和刚度灵敏度的分析结果增厚质量小且对刚度敏感的板件减薄质量大且对刚度不敏感的板件

-3-

Altair 2012 HyperWorks 技术大会论文集

<1%

1%~3%

3%~5% 图 2 白车身各刚度灵敏度区间板件

>5%

4.2 确定优化方案

结合上述质量灵敏度和刚度灵敏度的分析结果,增厚质量小且对刚度敏感的板件,减薄质 量大且对刚度不敏感的板件。由于白车身中碰撞吸能区、能量传递区和乘员保护区等部位影响 汽车的碰撞性能,在确定优化方案的过程中,这些部位的汽车板件暂不作厚度更改。 在确定零件厚度变化范围时,只要车身零件的厚度调整适度,相应的加工模具就可以不用 改动或只作小改动。根据实际经验,当板件厚度<1.5mm 时,板件增厚与减薄最大值分别为 0.2mm 与 0.1mm;当板件厚度≥1.5mm 时,板件增厚与减薄最大值均为 0.2mm。 最终确定减薄和增厚的部件如图 3 所示,具体参见表 2。

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES8

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES81概述在上一篇文章《白车身弯曲刚度分析方法对比》中,我们介绍了白车身弯曲刚度分析方法,在这一篇文章中我们将接着介绍扭转刚度分析方法。

因为同属车身刚度分析,所以本文重复了上一篇的少部分文字。

好在两篇文章都是本人所作,并不涉嫌抄袭。

白车身刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

白车身刚度与整车多项性能均有关联,例如耐久性能、碰撞安全性能、操稳性能和NVH性能等。

通常我们主要关注两个车身刚度指标,即弯曲刚度和扭转刚度。

当前的主流设计趋势就是在控制成本和重量的前提下,尽量将车身弯扭刚度提升。

对于乘用车而言,白车身的扭转刚度相比弯曲刚度更值得关注。

白车身的失效形式以扭转疲劳为主,当扭转刚度不足时,车身在外力作用下将发生较大的扭转变形,反复加载后局部薄弱点就可能疲劳破坏。

如果车身扭转刚度不足,行驶时车身变形较大,可能导致整车各部件之间发生摩擦异响;尤其是背门框和侧门框会产生较大的洞口变形量,影响车辆动态密封性能。

白车身扭转刚度对整车操稳性能也有明显影响。

白车身扭转刚度还是白车身轻量化程度的重要表征。

国际上流行的一个重要的车身设计指标—轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

相比白车身弯曲刚度分析方法,扭转刚度分析方法还不算特别混乱,但也存在很多不一致的地方。

本文将对国内汽车业内常用的几种白车身扭转刚度分析方案作对比分析。

在本文的末尾,还将对最近热度非凡的蔚来ES8白车身扭转刚度数值进行简单的点评。

2有限元模型对比虽然名称叫白车身扭转刚度分析,但所用的白车身有限元模型并不一定是传统意义的BIW模型。

有些主机厂所分析的模型是BIW,有些则是BIW加风挡玻璃也就是所谓的BIP模型。

对于电动车而言,分析模型还可能是BIW+电池包,或者BIP玻璃+电池包。

其中BIP模型使用的最为广泛。

上面所提到的BIW,指的是焊接或者铆接车身的本体部分,不包括四门两盖、仪表板支撑横梁、翼子板等部件以及粘在车身的玻璃。

白车身强度分析及优化设计

10.16638/ki.1671-7988.2020.10.054白车身强度分析及优化设计刘小会,杨越(安徽江淮汽车集团股份有限公司技术中心,安徽合肥230001)摘要:文章首先阐述了车身强度分析的目的以及CAE分析的方法,然后分析了基于强度考虑的车身优化设计方法。

以某型汽车C柱区域的强度问题为例,进行了原因分析和方案优化,经CAE分析验证,结果满足要求。

关键词:汽车;强度;CAE 分析;应力中图分类号:U467 文献标识码:B 文章编号:1671-7988(2020)10-181-03The Optimal Design of The White Body StrengthLiu Xiaohui, Y ang Y ue(The technology center of the jiang huai automobile, Anhui Hefei 230001)Abstract: This paper first describes the purpose of the body strength analysis and the method of CAE analysis, then analyzes the body design method based on intensity is considered. Finally, this paper takes the strength of the column with a certain type of car C area problem as example, has carried on the analysis of the causes and scheme optimization, the final CAE analysis verify again, can meet the requirements.Keywords: Automobile; Strength; CAE; StressCLC NO.: U467 Document Code: B Article ID: 1671-7988(2020)10-181-03前言汽车的结构强度主要由车身强度来决定。

白车身骨架模态研究与结构优化设计

2024年第2期47白车身骨架模态研究与结构优化设计马保林,熊辉,张略(奇瑞汽车股份有限公司,芜湖 241000)摘 要:为了提高某承载式车身骨架的模态,解决其在汽车行驶过程中与外界激励频率重合产生共振和异响,改善白车身骨架的NVH性能,对某轿车白车身进行研究并对关键零部件进行了结构优化设计,并进行有限元分析验证。

根据有限元分析及实车验证,这些结构优化方案对改善车身模态频率具有良好的效果,为其他车型提供设计参考。

关键词:模态分析,结构优化,白车身,有限元分析中图分类号:U463.8 文献标识码:A 文章编号:1005-2550(2024)02-0047-05Research on the BIW Modal and Optimization Design of theStructuralMA Bao-lin, XIONG Hui, ZHANG Lue (Chery Automobile Co., Ltd., WuHu 241000, China)Abstract: In order to improve the mode of a load-bearing body frame, solve the resonance and abnormal noise caused by its overlap with the external excitation frequency during the driving process of the car, and improve the NVH performance of the BIW skeleton, the BIW of a car was studied, and the structural optimization design of key components was carried out, and the finite element analysis was carried out to verify it. According to the finite element analysis and actual vehicle verification, these structural optimization schemes have a good effect on improving the modal frequency of the body, and provide design reference for other models.Key Words: Modal Analysis; Structural Optimization; Body-In-White; Finite Element Analysisdoi:10.3969/j.issn.1005-2550.2024.02.008 收稿日期:2024-01-021 前言随着我国汽车行业的飞速发展,乘员对于汽车振动噪声品质的要求不断提高。

白车身多学科轻量化优化设计应用

白车身多学科轻量化优化设计应用面对日益短缺的能源状况和日益恶化的环境状况,无论在传统的内燃机汽车还是新能源汽车领域,轻量化设计都已成为汽车业关注的焦点。

轻量化技术必将成为汽车公司的核心竞争力之一。

目前轻量化设计的主要方法有以下3种:结构轻量化,即采用优化设计方法对车身的拓扑结构、形状尺寸与厚度进行优化设计,实现轻量化;工艺轻量化,即采用特殊的加工工艺方法,如激光拼焊板、柔性轧制差厚板、液压成型技术等;材料轻量化,采用高强度钢板、轻金属材料(如铝、镁)、非金属材料(高强度塑料、碳纤维复合材料等)。

标签:白车身;轻量化;优化设计1、白车身轻量化研究白车身结构轻量化能够达到理想状态,需要做到以下几点:1.1在早期的设计阶段就确定可行的轻量化方案。

通过运用虚拟分析与优化技术掌握各设计参数对各性能和重量的影响规律,做到重量和性能的平衡,不要到车辆开发的后期才考虑减重,这样减重效果并不明显。

目前国内的研究大多集中在车辆研发后期或者小改型设计,仅针对现有车型车身钣金件进行材料强度和厚度的减重优化设计,并没有涉及到车身骨架的开发,鲜有前期就引入结构轻量化的研究。

1.2车身轻量化优化设计需要考虑车身各项性能,是一个多学科的集成优化设计过程,应找到系统整体的最优解。

目前国内轻量化优化设计工况多为单学科,优化后再针对其他学科工况进行验算和结果修正,并没有直接进行多学科的集成优化。

1.3车身各零件的拓扑关系、截面尺寸、位置、材料强度与厚度共同影响着车身各项性能。

目前国内汽车企业主要集中对零件材料强度和厚度进行减重优化,没有综合考虑零件的拓扑关系、截面尺寸等导致轻量化设计的潜能没有完全发挥出来。

本文在车辆早期开发阶段,建立了整车参数化白车身模型。

共定义了60多个设计变量,包括车身关键零件的形状、位置、尺寸、材料与厚度。

根据整车布置空间与工程师经验,确立了设计变量的有效变化范围。

采用试验设计方法产生计算样本点,经仿真计算后汇总结果建立优化近似模型,通过多学科的集成优化,找到满足不同学科不同工况条件下的最轻白车身。

白车身逆向造型及强度分析

量 过 程 中 , 由于 车 身过 于 庞大 测 量不 能 一次 完 成 , 需 要 多次 测量 。 在 局 部 测 量 完成 后利 用车 身 上 面

的相 邻 的 3个 ma r 将坐 标 重新 对 齐 ,这 样就 可 k点

1 构造 C 模型 . 4 AD

构造 C AD模 型 是 后续 产 品工程 分 析 、加工 制

0 引言

汽 车 的 车 身 作 为 汽 车 结构 光栅 测量系统进 行车身 扫描过程 中,

受 采 样 的方 式 、设 备 、环 境 及 外 界 干 扰 等 因 素 的 限制 ,测 量 所 获 得 的数 据 不可 避 免 地 产 生 了误 差

点去 除 和 降 噪等 。 最 后通 过 数 据精 简 把过 于 庞 大 的数 据 点适 当稀 薄 化 。数 据 精 简 后 白车 身 点 云 如

图 1所示 。

乘 员和 货 物 的 安 全 ,车 身 强 度 也 是 车 身 综 合性 能

的 一 个 重 要 体 现 。车 身 性 能 的 好 坏 直 接 影 响 到 整

以得 到整个 车身 的 点云数 据 。

收稿日期:2 1-0-3 01 8 1 基金项目:河南省重点科技攻 关项 目 (1 12 14 0 12 0 2 0 7 )

造 的基 础 。所 以构 造 C D 模 型是 逆 向设计 的重点 A

作者简介:冯兰 芳 (9 3 16 一),女 ,江西南 昌人 ,副教授 ,研究方 向为机械制造及 自动化、逆向工程 。 第3 卷 4 第2 期 2 1 — ( 1 3 0 2 2 下) 51

软 件 中 用 IsrMeh s ra o n et sl hC et n进 行 网 格 化 。 l Me i

对 于 在 网格 面 上 局 部 出 现 的破 洞 ,可 以 利 用补 洞 工 具 对 局 部 的破 洞 进 行 修 补 。处 理 完 毕 的车 身 网

基于灵敏度分析的白车身的优化设计

Internal Combustion Engine &Parts0引言近年来随着人们生活水平的不断提升,对于汽车的强度、使用寿命以及乘坐安全性等指标也都提出了更高的要求。

而汽车的白车身模态参数对上述指标都有着非常重要的影响,这也就需要相关的汽车开发人员能够加强对汽车白车身模态参数的灵敏度分析处理,并且需要通过对结构参数以及结构设计进行调整与优化的模式,来起到良好的汽车设计效果。

1仿真分析与验证1.1进行有限元模型的构建在本次研究中车身为钣金结构,主要结构由前围、地板、侧围以及顶盖四个部分构成,各个零件之间也多是通过点焊方式来进行连接装配。

在进行车身有限元模型的构建过程中,需要具备有足够的准确性,对于实际结构的主要力学特性也需要进行充分的反映,只有这样才能够保障其计算结果的精度。

因此在进行板件的网格划分之前,首先需要进行几何结构的处理,阐述一些对整体性能影响不大的小部件,并可以直接忽略半径小于5mm 的孔。

但是在具体处理过程中,要求白车身自身质量跟实际质量的误差能够控制在3%以内。

此外在进行有限元模型构建过程中,对于一些网格单元数目比较多的白车身,还需要应用精度更高的计算机软件,借此来取得良好的治疗效果。

在本次研究之中所选取的仿真分析网格单元长度控制在5mm 以上,长宽比例1:5,三角形中各内角均大于30°小于120°,单元翘曲度控制在15°以下,弹性模量则控制在2.1×105MPa 以上。

在结合了上述要求的基础上,采取板壳单元对该模型的所有零部件进行了离散处理,并尽量选取四边形板壳单元来进行模拟,从而取得良好的有限元模型构建效果。

1.2模态分析在本次研究中主要通过Radioss 求解器来进行白车身的自由模态计算工作,具体的计算模型图如图1所示。

在汽车的正常行驶过程中,因为车轮不平衡所导致的激励频率多控制在11Hz 之下,但是不会引起白车身出现共振情况,因此可以直接进行忽视。

电动汽车白车身轻量化设计及性能分析

电动汽车白车身轻量化设计及性能分析摘要:随着全球经济的发展和人们环保意识的不断提高,电动汽车作为新能源汽车的代表,逐渐成为汽车产业的重要发展方向。

与传统燃油汽车相比,电动汽车具有零排放、低噪音、高效节能等优势。

然而,在实际应用中,电动汽车还面临着一系列问题,例如,续航里程不足、使用寿命短、充电速度慢等。

而这些问题都与电动汽车的白车身结构设计和轻量化策略密切相关。

基于此,本文阐述了优化电动汽车白车身轻量化设计的策略,以供参考。

关键词:电动汽车;白车身轻量化设计;优化策略引言汽车白车身轻量化设计是电动汽车的主要组成部分。

对于电动汽车来说,对白车身进行轻量化设计,不仅能够降低对汽车能源的消耗和,还能提高电动汽车的行驶续航力和里程。

因此,对电动汽车白车身进行各种轻量化车型设计,就显得尤为重要。

一、优化电动汽车白车身轻量化设计的意义为发展节能环保的新产业,科技部已经发布了关于新能源电动汽车的重大专项,从长远经济发展、社会效益还是整体经济效益角度进行一个综合衡量考虑,低油耗、低污染排放的电动汽车发展是绿色节约型经济社会汽车发展的大趋势方向,包含纯能源电动汽车在内的多种新能源电动汽车快速发展也将是大势所趋。

与其他传统大型燃油电动汽车产品相比,纯动力电动汽车因为其特殊的传动原理及车身结构,白车身轻量化已经是必然的产业发展战略方向。

电动车白车身轻量化设计是为了提高能源的利用率,从而加强新能源电动车续航能力。

综合考虑人机工程、产品工业工艺技术和设计、成本以及效益等诸多影响因素,确定采用相应的设计生产工艺。

轻量化的技术研究对电动汽车的持续发展来说势在必行,只有真正实现了对于白车身轻量化研究才能大大降低技术开发成本,提高使用性能,从而更加接近国际市场需求。

二、优化电动汽车白车身轻量化设计的策略(一)使用新型的制造材料与传统金属材料相比,新型材料通常更轻、更坚固,因此,在设计和制造电动汽车时,使用新型材料可以将整个车身的重量减轻,从而改善续航里程和节能性。

关于白车身强度分析及优化设计

关于白车身强度分析及优化设计摘要:先谈一谈车身强度分析的方法,而后提出基于强度要求的白车身设计方法,指出当悬架、副车架安装位置不同时,强度设计要点与方法有所不同,最后提出白车身强度优化技巧。

关键词:汽车;强度;应力;设计对于汽车来说,车身强度可以直接影响和决定汽车的结构强度,若车身强度不够,则容易导致汽车的整体结构受到影响。

在汽车行驶过程中,车身结构需要承受不同的荷载,且不能出现裂纹、塑性变形、损坏的问题。

如果在设计过程中存在车身强度不足的问题,则汽车行驶过程中较容易出现塑性变形,汽车的行驶安全与使用寿命随之受到影响。

也正是因为如此,在汽车设计中,必须高度重视车身强度分析及优化设计,充分确保汽车车身的强度。

本文较系统的探究了白车身强度及优化设计,现作如下的论述。

一、车身强度分析的方法车身强度分析十分重要和必要,必须始终视为车身结构优化设计的重点。

汽车的白车身可以承载多种工况下的整车重力与加速度,主要有右转、静止起步、垂直冲击、制动、左转。

在行驶过程中,各个零部件因为受力和大小的不同,为避免出现车身结构开裂、变形等风险,在早期的设计过程中便需要确保每一个零部件有足够的强度。

就车身强度分析的目的来说,最根本的目的是精准评估每白车身每一个零部件的运行情况,确保在各种工况下均可以安全平稳的运行。

若是评估结果低于零部件本身的强度,则表明车身强度不足,必须进行针对性的加强处理[1]。

目前来看,在车身强度分析中,主要是分析五种工况下车身零部件的受力大小,包括静止起步、垂直冲击、右转、制动、左转。

车身强度分析时,可以在ADAMS(机械系统动力学自动分析)里面计算并提取相关信息,关键信息是不同工况下前后悬架与减震器连接点的荷载。

考虑到重力场的作用,对轮心做好约束,并且要释放约束惯性。

在判断与分析白车身强度结果时,有最为基本和重要的一条准则,即白车身的最大应力不能超过其零件的屈服强度。

二、基于强度要求的白车身设计方法在分析白车身强度时,无论是哪一种工况,白车身所受到的力均是由悬架、副车架安装点向周边件传递的,所以悬架、副车架的安装部位受力最大,这一种力可以朝着焊接点向周边的零部件传递。

白车身结构强度分析报告

广告:一、整车碰撞分析教程视频,语音讲解,内容有:1、软件基础操作2、网格划分3、材料属性(主要教大家引用材料硬化曲线)4、整车模型装配(给零件附材料属性,二保焊,点焊,螺栓链接,球铰,柱铰,胶粘)5、接触设置(防止变形过大网格穿透)6、输出设置(布置传感器,检测碰撞过程中力,速度,加速度等信息)7、提交计算(这个过程会遇到很多错误,需要调试,解决错误的能力是需要不断累积的)8后处理(查看变形动画,输出接触力,速度,加速等主要参数,查看乘员仓,踏板入侵,门框变形)。

8、结构、模态分析计算及查看变形应变应力云图。

资料包括6.2小时语音讲解,手把手教,赠送三辆整车碰撞模型(搭建好的,可直接提交计算)、假人模型、安全气囊、车企分析报告。

二、车架刚度强度模态分析教程(视频),手把手教。

三、ansa视频教程,画面高清,有语音2个小时详细讲解。

1、详细介绍了软件基本操作2、几何处理所用到的命令3、网格优化所用到的命令讲解4、如何模拟缝焊(节点对齐)5、简单实体网格划分6、简单介绍约束和加载7、总结前面命令使用方法讲解很详细,没有基础的也可学会,工作多年所用到网格的命令都讲解清楚了,是大家不可或缺的学习帮手。

四、整车相关零部件分析培训,根据相关cae标准进行刚度、强度、模态分析(abaqus、nastran、ls-dyna),分析目的、分析流程、分析报告写法,修改意见。

详细可咨询本人。

赠送:ansa15.0软件,ls-dyna求解器软件。

如若需要hypermesh画网格教程(视频+文档),可免费提供资料及解答。

可赠送abaqus、nastran、ls-dyna相关资料。

可提供整车网格画法答疑。

联系本人QQ:2422890367目录1.分析目的 (1)2.使用软件说明 (1)3.模型建立 (1)4 边界条件 (3)5.分析结果 (3)6.结论 (21)1.分析目的白车身结构的静强度不足则会引起构件在使用过程中出现失效。

低速电动车白车身强度分析与优化设计

低速电动车白车身强度分析与优化设计孙于胤;周玉军;李喜全【摘要】运用多体动力学软件针对该车制定的工况进行计算,求得边界载荷,采用惯性释放的方法进行强度分析,针对分析结果对某些零部件壁厚进行优化,对优化后的白车身进行了强度效核.结果表明优化后的白车身满足强度要求,达到减重、降低成本的目的.【期刊名称】《装备制造技术》【年(卷),期】2017(000)010【总页数】4页(P120-122,135)【关键词】多体动力学;惯性释放;白车身;强度分析;优化设计【作者】孙于胤;周玉军;李喜全【作者单位】隆鑫通用动力股份有限公司,重庆400052;隆鑫通用动力股份有限公司,重庆400052;隆鑫通用动力股份有限公司,重庆400052【正文语种】中文【中图分类】U469.72低速电动车的承载式白车身是连接前/后悬挂、副车架、蓄电池及电动机等零部件的关键结构部件,由于其特殊的结构特性及用途,其分析工况与传统汽车具有一定差异性。

在运用有限元分析方法评价其结构强度中,能确定与实际使用工况对应的边界载荷,可以更好地制定合理的优化方案[1]。

白车身主要是采用冷轧薄钢冲压成型[2],通过点焊组合而成。

白车身有限元模型由抽中面后的壳体结构和点焊单元组成(见图1).该模型Quad4单元399 303个,Tria3单元22 037个,壳单元总和421 340个,点焊单元2 283个。

由于白车身在道路上所受到的激励主要来自簧下质量的反馈,常见的市区道路主要有颠簸路、减速带、起伏路等[3],经过综合分析后,确定了表1所列的整车行驶工况。

根据行驶工况,经过多体动力学软件计算后得到边界载荷,如图2所示。

从图3分析结果可看出,不同工况白车身结构应力集中部位不一,如下表2所列。

在弯曲、制动、转弯正常工况下,白车身结构安全系数较高,可进行优化设计。

针对白车身原结构强度分析结果,采用应变测试的方法,对应力集中点(见图4)进行贴应变片进行验证,如图5所示。

XMQ6850AGBEVM城市客车白车身强度仿真分析及优化

XMQ6850AGBEVM城市客车白车身强度仿真分析及优化作者:***来源:《时代汽车》2023年第23期摘要:通過有限元软件对XMQ6850AGBEVM城市客车白车身强度进行仿真分析,根据分析结果有针对性地加强白车身结构,并通过仿真分析验证优化结果。

关键词:白车身强度仿真分析结构验证1 引言白车身是客车整体结构中至关重要的承载构件。

客车的其他配件,如:底盘件、外饰件、内饰件、电气件等,均通过接口安装于白车身[1]。

本文通过有限元软件Hyperworks对XMQ6850AGBEVM城市客车白车身强度进行仿真分析,通过14种典型工况,对白车身进行加载,获取白车身承受应力情况,并基于所得应力情况及分布区域,对白车身结构进行优化,提升白车身强度,减小其所承受应力。

通过本文对于白车身分析及优化,为后续城市客车产品设计提供理论基础。

2 白车身有限元模型建立将XMQ6850AGBEVM城市客车白车身三维数模导入Hyperworks,以建立对应有限元模型[2]。

载荷施加是影响计算结果的关键步骤之一[3]。

根据整备质量及重心参数将白车身相关负载重量施加于对应位置,其中:电池、空调、乘员等用质量点进行模拟,车辆蒙皮、玻璃及其余内、外饰物料用均布质量点进行配重,所建立有限元模型记为XMQ6850AGBEVM_BASE。

根据实车数据,XMQ6850AGBEVM整备质量为9.1吨,在增加乘员质量(23(坐)+49(站))后,满载质量为14吨。

XMQ6850AGBEVM白车身三维数模所建立有限元模型中,对应车身及车架材料定义如下:3 白车身强度分析3.1 载荷描述本文使用Motionview对14种典型工况进行悬架入力提取,将提取的选加入力输入到整车有限元模型中,使用OptiStruct进行分析。

所设定的14种典型极限工况为:(1)1G垂向工况(1G vertical):指满载状态客车在水平路面正常行驶时,只考虑自身重量对底架结构的影响。

低速电动车车身强度分析和优化 秦雪莲

低速电动车车身强度分析和优化秦雪莲摘要:本文利用了多体动力学软件对低速电动车制定的工况进行了计算,获得边界载荷,之后使用了惯性释放的方法对强度进行分析。

将分析后的结果作为基础对部分零部件的壁厚度进行优化,将优化后的低速电动车车身进行了强度校核。

经过计算、优化后可以看出使低速电动车的车身符合强度要求,达成减少重量与成本的最终目标。

关键词:低速电动车;车身强度;惯性释放;优化设计前言:低速电动车的承载式车身主要功能是对前悬挂、后悬挂、副车架、蓄电池、电动机等零部件进行连接的重要结构部件,由于其结构特性与用途十分特殊,相比于传统的汽车工况来说,其工况分析具备较强的差异。

本文使用了有限元的分析办法对结构强度进行了分析与评价,可以得出与实际使用工况相符的边界载荷,从而制定更加合理、科学的优化方案。

一、低速电动车车身有限元模型的构建在本次强度分析与优化设计中使用的低速电动车车身主要使用了冷轧薄钢冲压成型,利用点焊的方式组合而成。

车身的有限元模型中包含抽中面后的壳体结构与点焊单元共同组成。

在本次使用的有限元模型中包含399402个Quad4单元,21034个Tria3单元,426351个壳单元,2431个点焊单元。

图1有限元模型二、低速电动车工况分析低速电动车车身在道路行驶的过程中,会受到来自簧下质量反馈形成的激励,市区中较为常见的道路包含颠簸路、减速带、起伏路等,对其进行综合分析之后,对整车的行驶工况进行了记录与分析:低速电动车处于弯曲工况,说明低速电动车的整车在正常直线起伏道路中行驶[1];低速电动车处于制动工况,说明低速电动车的整车以最大减速度进行制动;低速电动车处于转弯工况,说明低速电动车整车在恒定的车速基础上进行弯道行驶;低速电动车处于扭转工况,说明低速电动车的整车正在极限扭曲的道路中以恒定车速进行行驶。

将低速电动车的行驶工况作为基础,利用多体动力学软件进行计算之后获得边界载荷。

三、低速电动车车身强度分析在低速电动车的车身强度进行了分析,在不同工况的情况下,工况包括弯曲工况、制动工况、转弯工况与扭转工况。

白车身静刚度分析的目的及优化方法

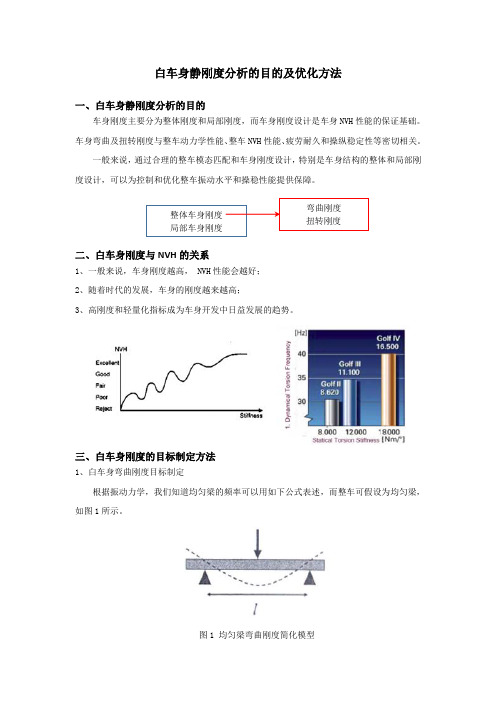

白车身静刚度分析的目的及优化方法一、白车身静刚度分析的目的车身刚度主要分为整体刚度和局部刚度,而车身刚度设计是车身NVH 性能的保证基础。

车身弯曲及扭转刚度与整车动力学性能、整车NVH 性能、疲劳耐久和操纵稳定性等密切相关。

一般来说,通过合理的整车模态匹配和车身刚度设计,特别是车身结构的整体和局部刚度设计,可以为控制和优化整车振动水平和操稳性能提供保障。

二、白车身刚度与NVH 的关系1、一般来说,车身刚度越高, NVH 性能会越好;2、随着时代的发展,车身的刚度越来越高;3、高刚度和轻量化指标成为车身开发中日益发展的趋势。

三、白车身刚度的目标制定方法1、白车身弯曲刚度目标制定根据振动力学,我们知道均匀梁的频率可以用如下公式表述,而整车可假设为均匀梁,如图1所示。

图1 均匀梁弯曲刚度简化模型 整体车身刚度 局部车身刚度 弯曲刚度 扭转刚度2、白车身扭转刚度目标制定当车身转向时,车辆会发生侧倾,这种侧倾会导致质量从一侧转移至另一侧,并会影响车辆的转向特性。

在设计悬架时,车身假设为刚体,而悬架参数是基于此假设设计的,所以我们希望车身的扭转刚度要求足够高,以符合车身刚体假设是正确的,上述假设的正确性,可以通过使车身扭转刚度高于悬架刚度的很多倍来实现。

即车身扭转刚度主要是基于操稳确定。

图2 汽车操稳侧倾模型图3 悬架侧倾刚度模型图4 修正后的悬架侧倾刚度四、白车身刚度的常用分析方法通过查阅相关文献及资料,白车身的弯曲及扭转刚度计算方法较多,每个车企不尽相同,对刚度结果的读取及评判也有不同的方法和参考。

五、白车身弯曲及扭转刚度优化方法在白车身弯曲和扭转刚度分析过程中,大部分都需要优化,以达到预期的目标或参考值。

白车身弯扭刚度提升方法比较多,如接头法、截面法、对标法、应变能法、灵敏度法等。

在实际工程中灵敏度法、应变能法应用相对较多,而且效果非常明显。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低速电动车白车身强度分析与优化设计

孙于胤周玉军李喜全

(隆鑫通用动力股份有限公司,重庆400052)

摘要:本文运用多体动力学软件对针对该车制定的工况进行计算,求得边界载荷,采用惯性释放的方法进行强度分析,针对分析结果对某些零部件壁厚进行优化,对优化后的白车身进行了强度效核。

结果表明优化后的白车身满足强度要求,达到减重、降低成本的目的。

关键词:多体动力学;惯性释放;白车身;强度分析;优化设计

1 前言

低速电动车的承载式白车身是连接前/后悬挂、副车架、蓄电池及电动机等零部件的关键结构部件,由于其特殊的结构特性及用途,其分析工况与传统汽车具有一定差异性。

在运用有限元分析方法评价其结构强度中,能确定与实际使用工况对应的边界载荷,可以更好的制定合理的优化方案。

2 白车身有限元模型

白车身主要是采用冷轧薄钢冲压成型,通过点焊组合而成。

白车身有限元模型由抽中面后的壳体结构和点焊单元组成。

图1 白车身有限元模型

该模型Quad4单元399303个,Tria3单元22037个,壳单元总和421340个,点焊单元2283个。

3 分析工况

由于白车身在道路上所受到的激励主要来自簧下质量的反馈,常见的市区道路主要有颠簸路、减速带、起伏路等,经过综合分析后,确定了以下整车行驶工况。

表1 车辆使用工况

根据行驶工况,经过多体动力学软件计算后得到边界载荷:

弯曲

制动

转弯

扭转

图2 边界载荷

4 白车身强度分析

整体应力云图

整体应力云图

图3 白车身强度分析结果

从分析结果可看出,不同工况白车身结构应力集中部位不一,如下表所示:

表2 白车身分析结果统计

在弯曲、制动、转弯正常工况下,白车身结构安全系数较高,可进行优化设计。

5 应变测试

针对白车身原结构强度分析结果,采用应变测试的方法,对应力集中点进行贴应变片进行验证。

图4 应力集中点位

鹅卵石路面搓衣板路面扭曲路面

图5 试车场环境

图6 测试数据

经过对比分析,测试数据与强度分析结果吻合度较好,证明了CAE分析方法的正确性。

6 优化方案

根据白车身在各工况下的结构属性,减重优化方案如下:

表3 零部件减重明细表

白车身原状态重量为144kg ,优化后重量为135kg ,重量降低了9kg ,降幅6.3%。

7 优化方案强度效核

针对优化后的白车身方案进行强度效核,结果如下:

整体应力云图

整体应力云图

图7 白车身优化方案强度分析结果 表4 白车身优化方案分析结果统计 从强度效核结果可以看出,优化后白车身结构满足使用要求。

8 结束语

通过多体动力学软件对制定的道路工况进行模拟,计算出边界载荷。

采用惯性释放的方法对原状态白车身进行强度分析,结果表明原状态白车身结构安全系数较高,具有一定的优化空间。

与此同时为了验证原状态白车身强度分析结果进行了应变测试,结果表明测试数据与强度分析结果吻合度较好,证明了CAE 分析方法的正确性。

最后对优化后白车身进行了强度效核,保证了优化方案满足使用要求。

最终达到了减重、降低成本的目的。

参考文献:

[1]卢丽平,张雷,武照云.某轿车白车身强度分析[J].农业装备与车辆工程,2010,(7):53-56.

[2]谢然.多目标优化方法在车身结构轻量化设计中的应用研究[D].广东:华南理工大学,2010.

[3]徐龙.基于极限工况载荷的车身静态强度分析及优化设计[D].湖南:湖南大学,2011.

[4]赵婷婷.基于有限元的微型货车白车身强度性能的分析与优化[D].上海:上海交通大学,2011.

[5]李金龙.某轿车白车身刚度、强度及模态有限元分析[D].重庆:重庆大学,2015.

Analysis and optimization of white body strength of low speed electric vehicle

SUN Yu-yin,ZHOU Yu-jun,LI Xi-quan

(loncin Co.,Ltd.,Chongqing 400052)

Abstract:In this paper, using multibody dynamics software for calculation, in view of the working condition of the vehicle of boundary load, is obtained using the method of inertial release on strength analysis of wall thickness are optimized based on results of the analysis of some parts, on the white body for the strength of the optimized effect.The results show that the optimized white body meets the requirements of weight loss and cost reduction.

Key words:Multibody dynamics;Inertia release;White body;Strength analysis;optimization design。