油田抽油管

油田抽油机井油管失效原因分析

油田抽油机井油管失效原因分析

1. 腐蚀:油田环境中的酸性物质和盐类会对油管部件造成腐蚀,导致油管壁的腐蚀、侵蚀、磨损等失效。

2. 疲劳:长期的载荷作用下,油管会出现疲劳断裂。

特别是在工作过程中可能会出

现频繁的上下移动、弯曲、扭转等变形载荷,导致油管出现疲劳断裂。

3. 火灾:油田工作环境中可能存在着火灾风险,一旦发生火灾,油管可能会被高温

烧毁,导致失效。

4. 环境因素:油管在油田工作时暴露在恶劣的环境中,例如高温、高压、酸性环境等,这些因素可能导致材料老化、变质,从而引起油管失效。

5. 操作错误:操作人员的操作不当可能导致油管失效。

油管在安装、维修、运输、

使用过程中的疏忽、错误操作等可能导致油管受损或失效。

为了减少油田抽油机井油管的失效概率,需要采取以下措施:

1. 选用合适的材料:选择抗腐蚀、抗磨损的材料制造油管,提高其使用寿命。

2. 加装抗腐蚀涂层:在油管表面加装抗腐蚀涂层,减少腐蚀的发生。

3. 加强维护保养:定期对油管进行检查、维护和保养,及时发现和处理油管问题,

延长其使用寿命。

4. 增加工作环境监测:加强对油田工作环境的监测,及时发现有害环境因素的存在,采取防护措施。

5. 加强操作培训:加强油田操作人员的岗前培训,提高其操作技能和安全意识,避

免操作错误导致油管失效。

油田抽油机井油管失效可能是由腐蚀、疲劳、火灾、环境因素和操作错误等多种原因

造成的。

为了减少失效概率,需要采取适当的材料选择、涂层加装、维护保养、环境监测

和操作培训等措施。

211219778_渤海油田打捞连续油管技术

41海上油气田连续油管作业,尤其是使用连续油管冲砂作业经常会遇到连续油管遇卡的情况,极端情况下,连续油管无法解卡,需要使用特殊工具及工艺进行切割、打捞,将遇卡连续油管处理出井,恢复油井的正常生产,下面以渤海油田某井为例介绍打捞连续油管技术[1]。

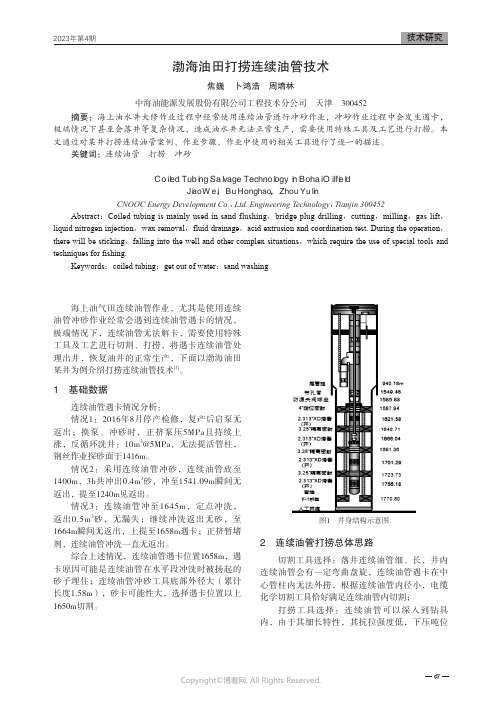

1 基础数据连续油管遇卡情况分析:情况1:2016年8月停产检修,复产后启泵无返出;换泵、冲砂时,正挤泵压5MPa且持续上涨,反循环洗井:10m 3@5MPa,无法提活管柱,钢丝作业探砂面于1416m。

情况2:采用连续油管冲砂,连续油管放至1400m,3h共冲出0.4m 3砂,冲至1541.09m瞬间无返出,提至1240m见返出。

情况3:连续油管冲至1645m,定点冲洗,返出0.5m 3砂,无漏失;继续冲洗返出无砂,至1664m瞬间无返出,上提至1658m遇卡;正挤暂堵剂,连续油管冲洗一直无返出。

综合上述情况,连续油管遇卡位置1658m,遇卡原因可能是连续油管在水平段冲洗时被扬起的砂子埋住;连续油管冲砂工具底部外径大(累计长度1.58m),砂卡可能性大,选择遇卡位置以上1650m切割。

图1 井身结构示意图2 连续油管打捞总体思路切割工具选择:落井连续油管细、长,井内连续油管会有一定弯曲盘旋,连续油管遇卡在中心管柱内无法外捞,根据连续油管内径小,电缆化学切割工具恰好满足连续油管内切割;打捞工具选择:连续油管可以深入到钻具内,由于其细长特性,其抗拉强度低,下压吨位渤海油田打捞连续油管技术焦巍 卜鸿浩 周堉林中海油能源发展股份有限公司工程技术分公司 天津 300452摘要:海上油水井大修作业过程中经常使用连续油管进行冲砂作业,冲砂作业过程中会发生遇卡,极端情况下甚至会落井等复杂情况,造成油水井无法正常生产,需要使用特殊工具及工艺进行打捞。

本文通过对某井打捞连续油管案例、作业步骤、作业中使用的相关工具进行了逐一的描述。

关键词:连续油管 打捞 冲砂Coiled Tubing Salvage Technology in Bohai OilfieldJiao Wei,Bu Honghao,Zhou YulinCNOOC Energy Development Co.,Ltd. Engineering Technology ,Tianjin 300452Abstract :Coiled tubing is mainly used in sand flushing ,bridge plug drilling ,cutting ,milling ,gas lift ,liquid nitrogen injection ,wax removal ,fluid drainage ,acid extrusion and coordination test. During the operation ,there will be sticking ,falling into the well and other complex situations ,which require the use of special tools and techniques for fishing.Keywords :coiled tubing ;get out of water ;sand washingCopyright ©博看网. All Rights Reserved.42较大时易折断,但在下压2t以内,对连续油管不会造成折断或下移;打捞工具的选择可以选取卡瓦打捞筒、合页捞筒打捞;3 现场施工关键节点分析3.1 化学切割连续油管连续油管内通井至1655m,组装化学切割工具在1650m进行切割,切割后上提工具串遇卡,最大上提至1800lbs提活(电缆弱点抗拉4000lbs),检查切割头断裂落井,根据工具串中破裂盘情况判断切割头应为点火成功后掉落;井口过提6t连续油管未能提活。

石油工程技术 井下作业 抽油杆打捞技术及使用案例

抽油杆打捞技术及使用案例套管内打捞抽油杆技术是一项较为复杂的工艺,尤其是对于抽油杆弯曲、鱼顶有尼龙刮蜡器或扶正器的打捞难度更大。

1996年至2001年吐哈油田共实施了5口井复杂的抽油杆打捞作业,认真分析鱼头情况,合理选择打捞工具,打捞成功率为100%,比预定打捞周期提前完成,使油井恢复生产,为油田上产做出了积极贡献。

1抽油杆在油管内的打捞技术在抽油井正常工作时,由于抽油杆材料不过关或者抽油杆上扣不紧,可能造成抽油杆断或者脱扣,抽油杆及泵落入油管内,为了维护油井的正常生产,必须对此进行打捞。

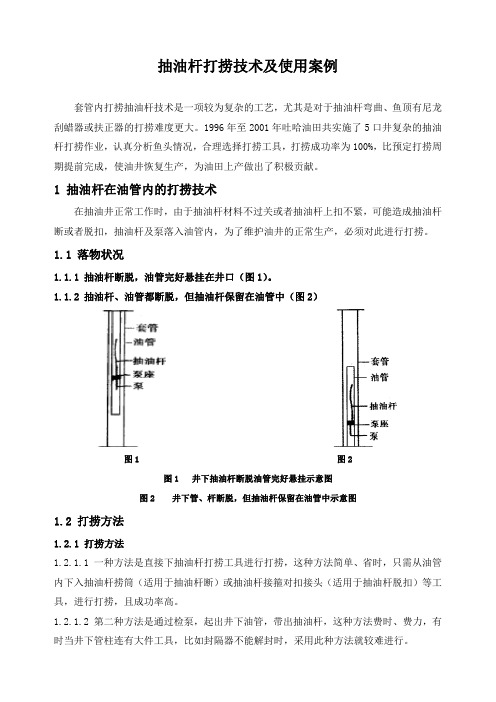

1.1落物状况1.1.1抽油杆断脱,油管完好悬挂在井口(图1)。

1.1.2抽油杆、油管都断脱,但抽油杆保留在油管中(图2)图1图2图1井下抽油杆断脱油管完好悬挂示意图图2井下管、杆断脱,但抽油杆保留在油管中示意图1.2打捞方法1.2.1打捞方法1.2.1.1一种方法是直接下抽油杆打捞工具进行打捞,这种方法简单、省时,只需从油管内下入抽油杆捞筒(适用于抽油杆断)或抽油杆接箍对扣接头(适用于抽油杆脱扣)等工具,进行打捞,且成功率高。

1.2.1.2第二种方法是通过检泵,起出井下油管,带出抽油杆,这种方法费时、费力,有时当井下管柱连有大件工具,比如封隔器不能解封时,采用此种方法就较难进行。

油管内打捞抽油杆施工时,必须首先保证油管不变形,油管无蜡,使抽油杆打捞工具顺利到达鱼头。

常用的抽油杆打捞筒(可退式、不退式)。

从结构上分有螺旋卡瓦式、篮式卡瓦和锥面卡瓦多种。

无论哪种形式的抽油杆打捞筒,其夹紧落物都是一样的。

1.2.2抽油杆打捞筒打捞机理:靠卡瓦在锥面上下移产生的夹紧力抓住落井抽油杆。

1.2.3打捞筒结构:不管是螺旋式和篮式抽油杆打捞筒均由上接头、筒体、引鞋和卡瓦组成。

1.2.4操作方法及注意事项:1.2.4.1用抽油杆连接油杆打捞筒下入油管内。

1.2.4.2当工具接近鱼顶时缓慢旋转下放:工具,直至悬重有减轻显示时停止。

油管知识培训

≥689

-

-

N80-Q

552-758

≥689

-

-

L80-1

552-655

≥655

≤23

≤241

L80-9Cr

552-655

≥655

≤23

≤241

L80-13Cr

552-655

≥655

≤23

≤241

C90

621-724

≥689

≤25.4

≤255

T95

655-758

≥724

≤25.4

≤255

60.33

49.66

4.83

77.8

67

2-7/8in平式油管

73.03

62

5.51

88.9

2-7/8in加厚油管

73.03

62

5.51

93.17

80

3-1/2 in平式油管

88.9

76

6.45

107.95

3-1/2 in加厚油管

88.9

76

6.45

114.3

96

4 in加厚油管

101.6

88.29

五、石油管相关标准

无论在陆地海洋,还是高山湖泊,油井深度不取决于地面、海面的高度,也不取决于海拔高度。

六、油管长度计量

油井深度计量的基准点在钻井过程中钻盘方补心上平面

六、油管长度计量

基准点

方补心

钻盘

六、油管长度计量

六、油管长度计量

泵挂深度

油管长度

抽油泵长度

当钻机搬迁后,方补心上平面的位置由联入确定

七、油管扣型

2、气密扣油管—FOX扣型

井下作业抽油杆、油管脱落的原因分析

井下作业抽油杆、油管脱落的原因分析井下作业时油管的下放与提起过程中,由于没有设置有效的防脱落装置,因为月牙磨损变形等原因会使油管的吊卡失去控制,致使油管从吊卡体内脱落下来,造成高空坠物的伤人事故。

而往常使用的一些措施既浪费时间与成本,又存在着一定的安全隐患,所以为了提高作业的安全性与可靠性,要努力研发新设备新技术,这样才能对井下作业的顺利实施与安全做出保障。

标签:井下作业;防脱落吊卡;油管在我国石油企业对油田油水井进行维修的过程中,油管吊卡起着至关重要的作用。

要将油管用油管吊卡固定住,再将油管以单根的方式下放到井里,待油水井维修时再将它们提上来。

油管吊卡在这个过程中发挥着重要的中介作用,但油管吊卡在投入使用中经常会产生很多问题,例如吊卡小月牙磨损严重甚至变形会引发吊卡被毁、吊卡销容易从吊卡体内脱离等问题,这些问题会在一定程度上威胁着工人们的生命安全,易造成人员伤亡的事故。

所以解决这些问题势在必行。

1 关于抽油杆起、下过程中的问题如今国内很多油田的井下作业施工中,当进行起、下抽油杆的时候,采用舌簧自锁式的抽油杆吊卡进行。

这种舌簧自锁式的抽油杆吊卡是由前舌、圆柱销、后舌、吊卡体和提环组成的,在施工过程中,主要靠前舌簧与后舌簧来对锁卡抽油杆进行弹动。

虽然这种吊卡的结构与操作都比较简单,但舌簧会容易被损坏,无法紧锁抽油杆,有时甚至会被油污、蜡等卡死,导致抽油杆脱落,很容易造成人员伤亡。

另外,舌簧也容易被蜡或油泥卡死失去保险作用,导致抽油杆脱落伤人,同时也可能造成工序返工。

在起下抽油杆时,舌簧自锁式抽油杆吊卡需要小大钩配合,这样承载载荷对于泵挂较深的抽油机井,存在着一定的安全风险。

2 关于井下作业时油管的脱落问题2.1 油管下放的过程在油田的井下作业施工过程中,油管的下放操作是经常需要进行的。

在将油管下放的过程中,吊卡与油管会随着大钩的上升以及游动滑车的移动而产生摆动现象,这时油管在对接扣时常常会斜扣,致使油管在上提时产生挂扣现象,同时大钩弹簧在提升时会压缩,若油管在此时脱扣,那么吊卡、大钩、吊环与油管会随着拉力的突然释放而一起上弹,导致油管吊卡销从吊卡体内弹出,吊环会脱离吊卡。

油田抽油机井油管失效原因分析

油田抽油机井油管失效原因分析油田抽油机井油管是石油开采过程中不可或缺的重要设备之一。

然而,在日常的生产过程中,我们常常遇到油管失效的情况,严重影响了生产效率,也增加了维护成本。

油管失效原因多种多样,下面我们对其中比较常见的进行深入分析和探讨。

一、腐蚀失效在油田开采的过程中,注入的注水中含有大量的酸性物质,这些酸性物质会与油管壁的金属发生化学反应,从而导致油管的腐蚀损伤。

同时,氧化反应也会加速油管腐蚀,导致失效。

腐蚀损伤严重的油管会出现许多小孔、裂缝和缺陷,影响油管的密封性能和机械性能,导致泄漏或者爆炸等严重后果。

二、疲劳失效油管在经过长时间的反复工作后,会逐渐产生微裂纹。

这些裂纹会在重复受到压力的作用下逐渐扩大,最终导致油管疲劳失效。

同时,油管的内外压力差异也会加速裂纹的扩大。

疲劳失效的油管往往表现为断裂、弯曲变形等现象,会直接影响生产效率和工作安全。

三、原材料缺陷有时候,油管在制造过程中出现了一些原材料缺陷,这些缺陷会在使用过程中被放大。

例如,油管表面可能存在钢板质量问题,或者焊缝质量问题。

这些问题会导致油管失效的风险增加,严重时可能导致油管突然断裂。

四、操作不当操作不当也是导致油管失效的原因之一。

例如,过度使用压力、温度设置不当、频繁地调整运行参数,都会导致油管过度磨损,从而出现失效现象。

此外,不合适的维修和保养措施也会加速油管失效的发生。

在日常的生产过程中,避免油管失效对于维护生产效率和工作安全至关重要。

因此,应该通过定期维修、保养和检查,及时排除潜在问题和风险,有效延长油管的使用寿命。

在进行新油管的选购过程中,应当向生产厂家了解更多信息,比如油管的材质和工作性能等,确保选择到适合自己工作条件的产品。

超高分子(聚乙烯)内衬油管在石油开采中的运用

超高分子(聚乙烯)内衬油管在石油开采中的运用摘要:油管,是油田生产企业大量使用于油、水井内的钢制管道,属于大宗的基本生产物资。

随着油田开发建设进入高含水时期,影响石油开采成本的主要因素是短命井,采油井油管的偏磨、腐蚀和结垢(杆管偏磨、杆断、管漏)导致油井停产、减产。

本文就造成采油井油管出现的问题,探究出的一种运用新型技术材料降低因油管问题造成停产、减产的防范措施。

关键词:采油井油管超高分子聚乙烯材料腐蚀措施前言:随着油田开发建设进入高含水时期,影响石油开采成本的主要因素是短命井,采油井油管的偏磨、腐蚀和结垢(杆管偏磨、杆断、管漏)导致油井停产、减产。

因杆管偏磨造成报废占油管年总用量的1/6以上,造成巨大的资源浪费和生产成本增加。

高分子聚乙烯内衬油管具有防腐蚀,防油井结蜡、油水井结垢等特点,可广泛应用于油水井管柱。

一、油气田开采中采油井油管使用现状在采油井中,由于含水上升,井身不正,管柱问题或是在斜井/水平井的造斜段,抽油杆及其接箍与油管内壁发生刮擦,造成油管破损或抽油杆断脱,导致油井无法正常生产,给油田生产带来巨大损失。

1、油井生产周期缩短2、增加了管、杆报废,管杆投入大幅增加因此,油田企业亟需一种抗磨抗腐蚀的油管内衬管解决严重的腐蚀、磨损、结垢等难题!二、国内外发展现状及存在问题针对油管使用过程中的发生的损害,国内外更多的是关注在腐蚀损害方面,大致有两种方式:1、采用金属隔离,即加衬金属衬管或金属镀层。

2、采用非金属隔离,即涂敷非金属涂层或加衬非金属管。

三、高分子油管内衬管技术及生产工艺高分子油管内衬管技术,是在普通钢制油管内衬高分子管,采用专用技术使高分子内衬管与油管紧密贴合在一起,形成“管中管”结构。

采用了高分子内衬管后,抽油杆所承受扭矩、抽油杆柱底部最小应力均有显著的降低。

而且,抽油杆最大负荷与最小负荷差也有了显著的降低。

抽油杆上下行程的负荷降低,既改善管杆磨损状况,又降低了整个系统的能耗,提高了抽油杆的抗疲劳寿命。

油田抽油机井油管失效原因分析

油田抽油机井油管失效原因分析在油田开采作业中,抽油机井油管是起着重要作用的石油生产设备,同时也是容易出现失效的部件之一。

油管失效会导致生产受阻、安全事故等问题,因此对油管失效原因进行深入分析是非常重要的。

本文将从材料、设计、使用等方面分析油田抽油机井油管失效的原因。

一、材料原因油管作为石油生产中承受压力和腐蚀的重要部件,其材料质量直接影响油管的使用寿命和安全性。

常见的油管材料包括碳素钢、合金钢、不锈钢等。

油管材料选用不当或者质量不过关是导致油管失效的重要原因之一。

1. 选材不当油管的工作环境通常受到高温、高压和腐蚀等多种因素的影响,因此选材时需要考虑各种因素,选择适合的耐高温、耐腐蚀性能的材料。

如果选材不当,可能导致油管在使用过程中出现腐蚀、疲劳、开裂等问题,最终导致失效。

2. 材料质量不合格油管制造材料的质量是决定油管使用寿命的关键因素之一。

如果油管的材料质量不合格,存在内部缺陷、夹杂物等问题,易导致油管在使用过程中出现断裂、开裂等失效问题。

二、设计原因油管的设计合理性直接关系到其受力性能和使用寿命,设计不合理是导致油管失效的重要原因之一。

1. 结构设计不合理油管在使用过程中承受着来自地层压力、泵送压力等多方面的力的作用,如果结构设计不合理,可能导致油管受力不均,从而加速油管的疲劳破坏。

2. 连接设计不合理油管在井口、井筒等地方需要进行连接,连接部分的设计是否合理直接关系到油管的安全性。

如果连接设计不合理,易导致连接部位出现泄漏、腐蚀等问题,加速油管失效。

三、使用原因油管在使用过程中的维护、保养、操作等因素也是导致油管失效的重要原因之一。

1. 维护保养不到位油管在使用过程中需要进行定期的维护和保养,包括防腐处理、泄漏检查、防震等措施。

如果维护保养不到位,油管易受到外部环境的影响,加速失效。

2. 操作不当油管的操作不当也是导致油管失效的重要原因之一。

例如在油管工作压力范围之外使用、工作温度范围之外使用、操作超过油管的承受范围等,都可能导致油管失效。

常用采油管柱图

CYBXXTH(L)-X.X-1.2F1 带泄油器 筛管

导锥 10m 生产层 人工井底

2 7/8″J55加厚油管 加厚油管

图9 环阀杆式泵采油管柱图

2 7/8″J55平式油管 平式油管

用于油气比较高的斜井和 含砂采油生产井。 含砂采油生产井。 )、泵座封进行时 泵座封进行时, 1)、泵座封进行时,下入速 度要缓慢。 度要缓慢。 )、防冲距不可提得过高 防冲距不可提得过高, 2)、防冲距不可提得过高, 以免将泵解封。 以免将泵解封。

光杆最大冲程

m

0.6、1.2、1.5、1.8、2.1、2.5、3.0、3.6、4.2、4.8、5.4、 0.6、1.2、1.5、1.8、2.1、2.5、3.0、3.6、4.2、4.8、5.4、 6.0 2.8、6.5、 2.8、6.5、9、13、18、26、37、53、73、105 13、18、26、37、53、73、

2 7/8″J55加厚油管 加厚油管

图7 掺水防砂管柱图

2 7/8″J55平式油管 平式油管 CYBXXTH-X.X-1.2S7F

3″油管一般为3 3″油管一般为3~4根; 油管一般为 2″油管一般为 油管一般为2 2″油管一般为2~3根; 2″油管使用专用接箍和专用 2″油管使用专用接箍和专用 丝堵。 丝堵。

生产层

7/ ″J55外加 8″J55外加

2 7/8″J55平式油管 平式油管

CYBXXTH(L)-X.X-1.2F1 带泄油器 筛管

丝堵

生产层

人工井底

图 2 常 规 抽 油 管 柱 示 意 图

2 7/8″J55加厚油管 加厚油管 2 7/8″J55平式油管 平式油管

掺水解盐时, 掺水解盐时, 十字叉与油层上 界的距离应小于 m, 10 m,非掺水解 盐时, 盐时,尾管长度 应小于50 m。 应小于50 m。

油田抽油机井油管失效原因分析

油田抽油机井油管失效原因分析在油田抽油机工作过程中,井油管是一个重要的组成部分,负责将原油从井底运输到地面。

然而,在油井生产过程中,井油管容易失效,导致原油泄漏和生产中断。

本文将探讨井油管失效的主要原因,并提出预防措施。

1. 腐蚀井油管处于高温高压的环境下,容易受到酸碱氧化等化学反应的影响,从而引起腐蚀。

腐蚀会导致管壁变薄,增加管道泄漏的风险。

此外,沉积物和与地下水接触的化学物质也会加速井油管腐蚀的速度。

预防措施:(1)选择耐腐蚀的材料制造井油管。

(2)实施防腐措施,如在管道内涂上抗腐蚀涂料。

(3)开展定期检查和维修,及时清除管道内的沉积物和污垢。

2. 疲劳井油管长期受到重复的载荷作用,易出现疲劳裂纹,造成管道失效。

疲劳会导致管道变形、开裂等问题,增加泄漏的可能性。

(2)优化生产工艺和操作,减少管道的振动和冲击。

3. 磨损井油管内部流体的冲击和摩擦力会导致管道内壁表面磨损和磨损严重区域的形成。

这些磨损区域无法承受高压载荷,在高负荷情况下,磨损区域很容易发生爆裂。

(2)增加管道内的润滑剂,减少管道内流体的摩擦力。

4. 渗漏井油管在生产运行过程中,由于连接不当、天然破裂、裂缝、疲劳或物理损伤等因素,管道会发生泄漏,导致油气泄漏和严重的生产事故。

(1)规范管道安装和维修,避免管道连接不当。

(2)加强管道保护措施,防止天然破裂和损伤。

综上所述,井油管失效的原因多种多样。

为保障油田生产安全和稳定性,减少管道失效的风险,油田企业应该建立完善的保障措施,定期对管道进行检查、维护和更换,避免管道失效造成严重影响。

中原油田抽油管修复线改造

要维护保养 , 操作 、应用极为方便。 () 因 为 采 用 非 接 触 技 术 ,探 头 几 乎 不 会 损 7 坏 。设备维护 、使用 费用非 常低 ,节约配件成 本 ( 降 8 %左 右 ) 下 0 。

1 3 油管试 压工 艺 .

( )链传动技术实现静噪和均速生产 ,工作环 4

( )用 于纵 向磁化 油管 的磁极 由油管 上方 磁化 1

夹紧扭矩大,避免了试压过程中打滑现象的发生 。 ()具 有 电 、水 、气 多级 安全保 护装 置 4

改 为油管 两侧 磁化 技术 ,克 服 了油管 清洗 较差 时原 1 4 管检 测修 复线 降噪 工艺 . 地 打滑造 成误 判或 中断检 测 ,检测 精度 明显 提高 。 对管检测修 复线 的主要部位进行降噪T艺改造 。

压装置 ;对管检测修复线的主要部位进行降噪工艺改造 。改造后的工艺流程 充分利 用原有设备 和设 施 ,降低 了工程 造价 ;改造 完善 油 管修 复 线的 工 艺流程 ,增加 了先进 设 备 和技 术 ,提 高 了

修 复 质量和 效 率 ;符 合 国家及行 业有 关安 全环 保要 求 。

关键词 :抽油管 ;修复线 ;改造 ;节能减排 ;效益

di O3 6 /i n1 0 - 8 6 0 1 1 4 o: . 9 .s . 6 6 9 . 1 . . 4 l 9 js 0 2 1 0

1 改造 方 案

1 1 油 管清 洗工 艺 .

减小检测肓区,油管公扣端盲 区基本为零 ,母扣端

境 大大 改善 。

・

引进一 体化全 自动上扣式 油 管水压 试压 装置 。 ( )采 用计 算机 +P C自动控 制 系统 ,试 压小 1 L 车与被 试油 管对 中性 能好 ,稳 定性 能高 ;整体 结 构

油田抽油机井油管失效原因分析

油田抽油机井油管失效原因分析

油田抽油机井油管失效是油田生产过程中常见的问题,一旦发生,将会造成油田生产

的严重损失。

本文将分析井油管失效的原因。

1. 腐蚀

腐蚀是井油管失效的主要原因之一。

油田抽油机井油管长期在密闭潮湿的环境中工作,和钻井液、储藏盐水以及高含盐度的油气介质接触,使得井油管的内表面受到明显的腐蚀,从而导致井油管壁的厚度减薄、龟裂和孔洞等。

2. 疲劳

油田抽油机井油管由于长期进行反复的载荷作用,造成井油管内壁的损伤和裂纹,在

井油管的工作过程中,随着负载的不断增加,裂纹逐渐增多,裂纹处的应力集中,最终导

致井油管失效。

3. 冲蚀

油藏底部聚集着油气液体和固体颗粒,这些颗粒物在油田抽油机井油管内流动时,会

直接冲击井油管内表面,造成井油管表面的物理磨损和减薄,从而导致井油管失效。

4. 渐进式破坏

油田抽油机井油管的材料是金属,在油田的高温、高湿、高盐度的环境中,井油管内

部的局部腐蚀、疲劳和冲蚀等效应都是渐进的,由于作用时间不同,最终会导致井油管内

的局部破坏不均匀,进而引起整个井油管失效。

5. 制造不良或材料不合适

油田抽油机井油管材料和制造技术的质量不好也是井油管失效的原因之一。

不合格的

井油管容易出现屈曲、机械强度不足、裂纹等缺陷问题,不仅增加了失效的概率,而且可

能在短时间内导致井油管失效。

综上所述,油田抽油机井油管失效的原因比较复杂,需要对井油管的使用环境、工作

条件、材料质量等方面进行全面的考虑和分析,采取科学、合理的管理和维护措施,及时

发现和处理井油管失效问题,为油田生产提供安全、稳定、高效的保障。

油管基础知识

四、油管类型

②、内衬油管

• 内衬抗磨抗腐油管是在标准油管内壁加衬上内衬管,并通过特殊工艺保证衬管与 油管管体紧密结合,制成具有耐磨和防腐性能特种油管。

• 内衬管是一种以高密度聚乙烯为基体的高分子材料,这种材料具有很优良的弹性、 柔韧性、耐磨、耐温(80~130摄氏度)等物理特性,并具有耐H2S、CO2、酸、 盐等性能。

七、油管扣型

3、气密扣油管—FOX扣型

上扣时,两端螺距较大,负载主要由中间部分螺纹承受,两端螺纹应力较低; 轴向拉力是,通过螺距的变化,实现每个螺纹的更均匀的负载分配。如下图:

七、油管扣型

4、气密扣油管—NK3SB扣型

NK3SB特殊扣由日本钢管公司(NKK)开发承载面角度0,导向面角度 45。扣长 3.743*25.4=97.07mm 锥度 1:16;每英寸牙数 5牙,螺纹承载面和导向面相互接触的设计使其在拉 伸和压缩载荷下仍保持最佳性能。 螺纹作用:1.承载拉力;2.密封;3.对金属密封施加压力。

• 内衬抗磨抗腐油管可以明显减轻抽油杆与油管内壁的磨损,提高管、杆的抗磨

性和油管内部的防腐蚀性能,大大降低了井下故障,延长检泵周期和油管使用寿 命。来自 四、油管类型③、氮化油管

• 材料的破坏往往从表面开始,诸如磨损、腐蚀、高温氧化等,表面的 局部损坏又往往造成整个部件失效,最终导致停产。因此改变材料的 表面性能,能有效延长其使用寿命、节约资源、提高生产效率、减少 污染。为提高材料的表面硬度、耐磨性、疲劳强度及抗腐蚀能力,在 工业生产中常对钢材进行表面渗氮处理。

六、油管长度计量

1.油井深度计量的基准点

方补心 钻盘

六、油管长度计量

1.油井深度计量的基准点

洗井阀 3040.473040.77

油田抽油机井油管失效原因分析

油田抽油机井油管失效原因分析1. 腐蚀:在油井工作环境中,油管会受到各种酸性、盐性和硫化物等化学物质的侵蚀,导致金属腐蚀和腐蚀疲劳。

这些腐蚀会逐渐损害油管的物理性能,导致断裂和泄漏。

2. 疲劳:油井抽油机井油管在工作过程中经历的周期性加载和卸载,会导致油管的疲劳破裂。

长期的循环载荷和应力集中区域的存在,会加速油管的疲劳失效。

3. 冲蚀:由于井口内的重力和流体的高速流动,油管受到油液和砂粒的撞击和冲刷。

这些冲蚀会损伤油管的表面,降低油管的强度和耐久性。

4. 操作失误:在井口操作中,如果操作不当或者设备安装不牢固,会导致油管的机械挤压、扭曲和弯曲,造成油管的失效。

5. 温度和压力:油井工作环境中的高温和高压会对油管造成严重的影响。

高温环境会引起油管的膨胀和热腐蚀,高压环境会加大油管的应力和转变应力,导致油管的变形和破裂。

6. 设计和制造缺陷:油井抽油机井油管的设计和制造质量也是造成失效的重要原因。

设计上的缺陷会导致应力分布不均匀和应力集中,制造上的缺陷会导致材料的不均匀和内含缺陷,增加了油管的失效风险。

为了延长油井抽油机井油管的使用寿命,需要采取以下措施:1. 选择适当的材料:根据油井的工作环境和工作条件,选择耐腐蚀、耐疲劳和耐高温高压的合适材料,在设计和制造过程中尽量减少内含缺陷。

2. 加强监测和检验:定期对油管进行摄像检查、磁粉检测和超声波检测等非破坏性检测方法,及时发现油管的裂纹和缺陷,并进行相应的修复和更换。

3. 加强油管的防腐蚀处理:在油管的内壁涂覆一层耐腐蚀的涂层,减少腐蚀的发生,延长油管的使用寿命。

4. 加强操作技术培训:提高操作人员的技能水平,加强对油管的安装、使用和维护的培训,减少因操作错误和设备失控等原因导致的油管失效。

5. 合理设计和布置油井:在油井的设计和布置中,考虑油管的安全使用和维护要求,合理设置保护装置和卸载装置,减少油井对油管的损害。

通过以上措施的实施,可以有效延长油井抽油机井油管的使用寿命,减少油管的失效风险,提高抽油效率和工作安全性。

采油管柱图集(示意图)

生产层 人工井底

图 2 常 规 抽 油 管 柱 示 意 图

2 ½”J55加厚油管 2 ½”J55平式油管

掺水解盐时, 十字叉与油层上 界的距离应小于 10 m,非掺水解 盐时,尾管长度 应小于50 m。

CYBXXTH(L)-X.X-1.2F1

带泄油器 十字叉

生产层

生产层 人工井底

生产层

2 ½”J55加厚油管 2 ½”J55平式油管

CYBXXTH(L)-X.X-1.2F1

带泄油器+泵套 筛管 丝堵 生产层

人工井底

泵下悬挂尾管长度规定

1、对于组合泵,下接掺水 管柱长度见表1: 泵径

32 38 2、对于整筒泵,下接掺水 管柱长度见表2:

2 ½”

200 300

2”

400 500

泵径

2 ½”J55加厚油管 2 ½”J55平式油管

图 13 封 上 采 下 管 柱

用于封堵上 层,采下层的掺 水解盐油井。

丝堵 停产层 丝堵

CYBXXTH(L)-X.X-1.2F1 带泄油器 筛管 丝堵 丢手接头 封隔器

封隔器

支撑器

坐封球器

生产层

人工井底

图14 封下采上管柱图

用于封堵下层,采上层 的油井。 1)、丢在井里的封隔器 及井下工具管柱的重量 必须小于封隔器胶筒与 套管的摩擦力。 2)、丢在井里的封隔器 及井下工具管柱,受力 必须上下平衡,否则会 因无卡瓦固定,使管柱 产生移动。 3)、打捞封隔器及井下 工具时,应安装拉力计 或指重表,以便观察打 捞和封隔器解封或遇阻 等情况。

导锥

人 工 井 底

生 产 层

2 ½”J55加厚油管

图6 防砂泵管柱图

油田专用杆式抽油泵介绍

油田专用杆式抽油泵介绍油田专用杆式抽油泵是一种用于油井中抽取油液的设备。

它由泵体、上下接头、抽油杆、阀座、阀片等部件组成。

杆式抽油泵主要由泵体、上下接头、抽油杆、阀座、阀片等组成。

泵体是泵的主要组成部分,由泵壳、泵盘、泵座、抽油杆套等构成。

在泵体中央有一个孔,用于连接上下接头。

上下接头通过抽油杆连接到泵体和油管系统上。

泵体内部由一对对称的偏心轴套成一组球形导向杆可任意转动。

这种构造可以避免泵体中空间的组织物、金属层和污水不能通过油管流动起伏的现象。

杆式抽油泵可提取不同类型的液体,包括原油、天然气、石油和其他液体。

这种泵常用于油田的原油生产过程中。

它适用于高度不断变化的输送介质,具有很高的适应性和自我修复能力。

杆式抽油泵能够处理高粘度的液体,对含有固体颗粒的液体也有很好的耐磨性。

杆式抽油泵的工作原理如下:当泵体与上下接头相连时,抽油杆封闭了泵腔,并通过泵体的偏心轴旋转。

液体通过与泵体内壁之间的泵腔封闭,并经过泵体的导叶进入泵腔。

然后,液体通过旋转的抽油杆被抽送到泵体的出口,进一步被输送到油管系统。

杆式抽油泵具有许多优点。

首先,它的结构简单,维护方便。

其次,它的能效较高,可靠性强。

杆式抽油泵能够灵活适应不同类型的泵站和泵房,可通过调整泵的旋转速度来控制输送流量。

此外,杆式抽油泵的输送效果好,具有较长的使用寿命。

它可以适应不同的工况条件,表现出很好的适应性和可靠性。

然而,杆式抽油泵也存在一些局限性。

首先,由于泵体和抽油杆之间存在磨损,所以泵的效率会随着使用时间的延长而下降。

其次,抽油杆的长度限制了泵的提升高度。

最后,如果泵体设计不合理,容易出现泄漏和振动现象。

为了提高杆式抽油泵的性能,研发人员进行了许多改进和创新。

一种常见的改进是增加泵体和抽油杆之间的润滑油腔,以减少磨损和摩擦。

另外,各个部件的材质选择和热处理也会对杆式抽油泵的性能产生影响。

总之,杆式抽油泵是一种在油田中广泛应用的设备。

它通过旋转的抽油杆将液体从油井中提取到地面,具有结构简单、维护方便、能效高等优点。

油田工艺管柱及井下工具介绍

丢手堵水管柱示意图

坐封球座

Y341-114封隔器

KZC-114支撑器

卡堵层

Y341-114封隔器

丢手接头

筛管丝堵

人工井底

抽油泵

常用注水管柱结构示意图

注水层

注水层

Y341-114注水封隔器

配水器

固定凡尔

油管

人工井底

配水器

常规分层注水管柱示意图

套管

注水层

注水层

十字叉

油管

人工井底

安全接头

丝堵

措施层

Y111-114

Y211-114

智能开关器

智能开关器

措施层

抽油泵

配产器

验套、找漏工艺管柱

单击此处添加正文,文字是您思想的提炼,为了演示发布的良好效果,请言简意赅地阐述您的观点。

PART.05

验套、找漏管柱

用途及范围:适用于油水井的验套和找漏。 技术特点:管柱结构简单,施工操作方便。下井时如果下放速度过快,封隔器易出现中途坐封事故。 主要技术参数 外 径:114mm 内 径:60mm 工作压力:35MPa 工作温度:120℃ 坐封方式:液压(0.6~2MPa) 解封方式:放压(油、套管压 差平衡)

笼统注水管柱示意图

套管

KZF-94坐封球座

KLJ-90安全接头

注水层

KZC-114支撑器

Y341-114堵水封隔器

筛管、丝堵

注水层

人工井底

油管

套管

油套分注管柱示意图

Y341-114注水封隔器

酸化压裂工艺管柱

单击此处添加正文,文字是您思想的提炼,为了演示发布的良好效果,请言简意赅地阐述您的观点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本产品关键技术具有自主知识产权,已申请发明专利4项,其中1项已获授权。

本产品已完成中试,建有600t/a生产装置。可生产Φ65~200mmUHMWPE管材、幅宽300mmUHMWPE板材,加工成型速度已达50mm/min,板材分子量330万。

应用前景:

本项目属于国家提倡的环保节能产品,综合经济效益好。

用于油田抽油内衬管:节约钢材、节约电能、提高产液率(产油率)。

用于电厂、钢厂、码头、玻璃厂等应用提高输送效率,降低成本。

本项目产品使用效果:

UHMWPE油井内衬管耐磨性是国外进口耐磨管的2倍。已经在大庆油田、吉林油田、胜利油田等使用40万米,防偏磨效果和防结蜡现象非常好,延长油井清洗周期,减缓杆管偏磨,减少抽汲载荷,同时还可对旧管进行修复利用,降低油田生产成本。UHMWPE内衬复合管防蜡防偏磨技术试验原理为:利用UHMWPE的“记忆”功能,通过缩颈机加工后衬入普通油管内,自然贴合。该复合管具有磨擦系数低、耐磨擦、耐腐蚀等物理特性,达到防蜡防偏磨目的。

附件3:超高分子量聚乙烯(UHMWPE)油井抽油管复合内衬管及超高分子量聚乙烯(UHMWPE)板材

序号

产品名称型号

主要性能指标

主要应用领域

1.

超高分子量聚乙烯(UHMWPE)油井抽油管复合内衬管

油田油井抽油管废旧钢管复合内衬管

2.

超高分子量聚乙烯(UHMWPE)板材

电厂、玻璃厂、矿山等行业替代钢材用做料仓或缷料溜槽

本产品通过了省级的科技成果鉴定,结论:“该项目提出的“粉料近熔点挤出成型方法”,是国内外首次提出的具有原创性的新理念,采用该理念开发的挤出法生产高分子量聚乙烯技术装备和制品填补了国内空白,产品性能达到了国际先进水平。建议进一步完善相关技术,尽快实现产业化”。高耐磨、高耐腐复合油井管生产技术及设备于2006年11月通过中国轻工业联合会成果鉴定。本项目属于高强、耐磨、阻燃、耐高温工程塑料及成型加工技术、低塑性材料的固态成形加工技术,被列入“江苏省高科技产业发展841攀登计划”(简称841攀登计划)—关键技术难题之一。本项目已申请2009年江苏省科技成果转化项目资金支持。

2007年11月16日大庆油田对“UHMWPE内衬复合管防蜡防偏磨技术试验”进行了科技成果鉴定,在推广应用效果及前景中作了如下的表述:

2006~2007年共完成现场试验7口井,平均正常生产天数达到175d。试验后7口井平均清蜡周期达到103d,日产液13.4t,上电流22A,下电流22A,与试验前对比,清蜡周期延长了68d,延长了1.9倍,日产液提高了4.7t,上下电流均下降了1A。两年共减少洗井70井次,免洗增油420t,累计节约费用49.0万元,投入产出比1:2.6,纯经济效益30.0万元。

进行UHMWPE内衬复合管试验,利用该管材对油管进行改造后,可大大降低单井投入成本,延长油管的使用年限,延长油井清蜡周期,减缓杆管偏磨,降低抽汲载荷,减少修井工作量,可在φ56mm以下泵径的所有井中应用,具有良好的推广应用前景。

吉林油田扶余采油厂2005年10月选择偏磨严重的油井试验(井号12-14.2),利用旧钢管修复内衬油井管,使用184天检查无明显磨损。不存在油管内壁觉的腐蚀现象,无结蜡现象,油管丝扣完好,没有发生因结蜡原因洗井的问题。防磨、防腐蚀、防结蜡效果好,建议下一步指使用。

作为码头溜槽衬板,装船时石膏下料通畅,在斜槽上不存石膏。根据长潮落潮规律,可以满足石子煤、灰渣、石膏、装船需要。

玻璃厂使用本公司产品(290mm×13mm)输送石英沙,替代钢制料斗,无生锈结垢现象,大大提高了生产效率,降低了生产成本。

本项目产品技术基础:

在世界上首次提出近熔点挤出成型理念,自主开发出超高分子量聚乙烯制品专用加工设备,生产出的高耐磨、高耐腐油井内衬管,管材分子量大于250万;生产出的高分子量聚乙烯板材分子量大于300万。开发出国内领先的高分子量聚乙烯管材缩径复合技术。管材对接焊、电熔焊产品采用燃气管静液压强度试验标准检测,氧化诱导期检测等各项要求均获通过。