国外全密度聚乙烯生产商的情况对比

世界聚乙烯工业的发展状况

世界聚乙烯工业的发展状况特约作者石公摘要介绍了聚乙烯的供需状况及技术发展特点,对世界聚乙烯的市场前景进行了分析和预测;同时指出,由于我国聚乙烯产品品种单一,且专用料品种偏少,限制了市场占有率;因此,国内企业应积极应对市场需求,努力提高产品质量,提高聚乙烯的产品竞争力;关键词聚乙烯产品技术市场预测1前言聚乙烯PE是通用合成树脂中产量最大的品种,主要包括低密度聚乙烯LDPE、线性低密度聚乙烯LLDPE、高密度聚乙烯HDPE 及一些具有特殊性能的产品;其特点是价格便宜,性能较好,可广泛应用于工业、农业、包装及日常生活中,在塑料工业中占有举足轻重的地位;2002年,全球聚乙烯生产能力达到67530kt/a,产量为54580kt,消费量为53150kt;除非洲、亚洲、大洋洲、中南美和西欧有缺口外,其他地区基本上是产能大于需求;从消费结构来看,低密度聚乙烯的主要用途仍将集中在膜、片制品和注塑制品;而在高密度聚乙烯的消费结构中,吹塑制品、注塑和膜片制品仍是其主要应用领域;近年来,我国聚乙烯的发展也进入了快车道;1995年,我国聚丙烯生产能力为1400kt,产量为1350kt;到2002年,生产能力达到了3650kt/a,产量达到3552kt,分别增长了161%和163%;从国内聚乙烯使用状况来看,薄膜、中空容器、电线电缆、涂层料是目前聚乙烯最主要的用途;2世界聚丙烯工业发展状况世界聚乙烯供需状况上世纪90年代,世界聚乙烯工业经历了快速发展时期,产能平均增幅达到了6%;特别是亚洲和中东地区石化工业的发展,为聚乙烯的发展带来了机遇;1998年亚洲金融危机及后来的世界经济低迷,降低了对石化工业的投资热情;在此情况下,亚洲和中东一些乙烯项目被迫下马和推迟;预计到2007年,世界聚乙烯能力增幅为%,低于需求%的增幅;因此,未来世界聚乙烯装置的开工率将会不断提高;1997~2012年世界PE供需状况见表1;表1 1997~2012年世界PE供需状况世界聚乙烯生产技术发展特点20世纪80年代以后,世界聚乙烯生产技术的发展有以下几个方面的特点:a.世界LDPE技术主要包括分管式法和釜式法两种;从目前发展状况看,管式法技术普遍采用低温高活性催化剂引发聚合体系,这样可以降低反应温度和压力;另外,高压法生产LDPE将向大型化发展;目前,世界上最大的管式法装置单套能力达到300kt;装置是气相法和淤浆法共存;其中,气相法技术以菲利浦斯公司和北欧的北星技术为代表;淤浆法以Basell公司和三井公司为代表;同时,装置的大型化使得HDPE的产品成本和单位投资进一步下降;目前,世界上最大的HDPE装置单套能力已达到了350kt/a;c.目前LLDPE产品大部分是全密度聚乙烯装置生产出来的,它的技术以BP公司的Innovene工艺和Dow化学公司的Unipol 工艺为代表;近年来,冷凝工艺和超冷凝工艺的采用,使得全密度聚乙烯装置的能力成倍增加;2001年,新加坡投产的新装置能力达到了480kt/a;同时,使用茂金属催化剂生产的mLLDPE产品有很好的韧度和强度,其落锤冲击强度是常规低密度PE的2倍以上,而密封温度仅为85℃;mLLDPE将使得聚乙烯市场空间更大;d.工艺和催化剂技术的进步使PE和PP的性质进一步改进和更易于加工成型;20世纪90年代开发的双峰聚乙烯技术解决了HDPE由于熔体流动速率低,难于加工的状况,使其产品既具有更好的力学性能,又便于加工;在薄膜、建材、管道等领域得到了广泛使用;e.超丁烯添加工艺不仅使聚乙烯性能得到了显着提高,而且节省了大量的高级α烯烃;从赫斯特公司生产的PE100产品来看,其丁烯-1含量达到了4%以上,产品性能优异;3聚乙烯市场动态近年来,世界聚乙烯能力增长趋缓,而需求增加迅速1998年后,受亚洲金融危机的影响,使得世界乙烯的需求增幅有所减缓;而1996年之后投资新建的乙烯大量投产,造成世界乙烯过剩;2001年,乙烯的收益跌到了最低,因此,石化公司一般都不愿在石化项目上大力投资,故近年来世界新增乙烯项目仅限于乙烯改扩建;乙烯的扩能造成世界聚乙烯能力增速减缓;2002年,世界聚乙烯生产能力仅增加了2130kt/a;从未来发展的情况看,由于中东规划的一些乙烯项目被迫推迟,因此,未来几年世界聚乙烯能力增长仍不会很高;尽管世界聚乙烯在上世纪末的需求有所下降,但进入新世纪后,聚乙烯需求有所恢复;到2002年,世界聚乙烯需求量达到了52570kt,较2001年增加了2390kt;从未来发展情况看,由于世界经济逐步回暖,对聚乙烯的需求将逐步增加;预计到2005年,世界聚乙烯需求量将达到62000kt;世界聚乙烯需求增长高于其生产能力,将大大缩小世界聚乙烯供过于求的局面;世界经济好转,使得世界聚乙烯产品盈利上升“9·11事件”后,世界经济陷入空前的萧条,原油价格的高位振荡使得聚乙烯的成本一直相对较高;而同期聚乙烯产品价格却大幅下降,这些使得大部分聚乙烯生产企业面临着亏损的局面;进入2002年后,世界经济逐步恢复,虽然受到美伊战争和SARS疫情的影响,但经济复苏的局面仍好于早期的预计;据世界货币基金组织的最新预测,2003年世界经济增长率将达到%,其中美国经济增长速度将达到%,日本经济增长率达到%;欧盟经济增长率为%;除欧盟地区外,其他地区的经济增速均高于2002年;世界经济的复苏为聚乙烯需求增长创造了条件;据美国化学系统公司2003年的报告称,2002年,东北亚效益最好的LDPE装置的现金成本为543美元/t,HDPE装置的现金成本为508美元/t;而同期的LDPE和HDPE平均售价分别为584美元/t和539美元/t,同2001年相比,企业的效益已得到明显提高;进入2003年,除2,3月份外,世界乙烯的价格一直维持在450美元/t左右,估计在2004年上半年,东北亚地区的LDPE装置和HDPE装置的现金成本将分别为587美元/t和550美元/t,而同期LDPE和HDPE的价格分别为664美元/t和612美元/t;2003年,世界聚乙烯装置的良好收益为聚乙烯工业的健康发展创造了条件;世界聚乙烯生产企业数量减少,规模扩大为了突出核心产业,降低成本,增强竞争力,世界大型石化企业的兼并、联合和重组从未间断过;继道化学并购了联碳,Exxon 和Mobil完成合并,BASF和Shell把Elence公司、Targor公司和Montell公司合并成立Basell公司后,Phillips和Chevron 公司合并成立了Phillips-Chevron公司,使得世界聚乙烯能力更加集中;到2002年底,世界前10位生产企业的生产能力达到34020kt,约占世界总能力的%;产能排在前两位的DOW化学和ExxonMobil产能均超过了7000kt;从现有企业状况来看,企业经营更加专业化;目前,已形成了以Phillips公司、台塑、solvey公司和湖南石化等专门经营HDPE业务的公司,在世界上最大的公司中,同样存在着侧重经营的迹象;2002年世界主要聚乙烯生产企业产能见表2;表2 2002年世界主要聚乙烯生产企业产能kt/a中国市场需求进一步扩大进入新世纪后,中国经济继续保持高速增长,特别是在北京申办奥运会成功和中国加入WTO后,必将带动我国投资、消费和出口的快速增加;2002年,我国聚乙烯的产量为3552kt,进口量为4559kt,国内表观消费量为8101kt;同2001年相比,产量、进口量和表观消费量分别增加了%,%和%,是合成树脂中需求增长最大的品种之一;从国内聚乙烯消费状况来看,近年来,国内高密度聚乙烯需求明显高于低密度聚乙烯,从1998年后的5年间,HDPE聚乙烯的需求增长一直保持在20%左右,明显高于低密度的需求增长;目前,国内HDPE需求已占聚乙烯需求的42%,较1995年的31%提高了11个百分点;我国聚乙烯需求增长状况如图1所示;时间/a图1 我国聚乙烯需求增长状况按照中国石油和中国石化的规划,在未来几年,国内乙烯将进入新的扩能高峰;到2005年,中国石化所属的乙烯将全部完成扩能改造,并新建茂名石化350kt/a HDPE装置;同时,中国石油所属的大庆石化、兰州和吉林石化的乙烯装置也将完成扩能改造;其中,大庆石化将新建200kt的LDPE装置,吉林石化将其全密度装置扩能至300kt;国内三大乙烯合资企业扬巴、赛科和南海-Shell将于2005年或2006年投产,其中,扬巴将新增400kt LDPE 装置,赛科将新增600kt HDPE/LLDPE装置,南海将新增250kt LDPE装置和200kt HDPE/LLDPE装置;预计到2005年,国内聚乙烯总生产能力将达到6330kt/a;2005年后,国内聚乙烯仍存在较大缺口,从目前了解的情况来看,许多地区都在规划新的乙烯建设或扩能项目,主要包括燕山石化的三轮乙烯扩建,大庆石化园区1000kt乙烯项目,武汉地区的800kt乙烯项目、上海石化园区的第二套乙烯项目;另外,大连、汕头、新疆、抚顺等地都在考虑新建或扩建乙烯,如果这些项目能够得到建设,将为国内聚乙烯工业作出重要贡献;近10年我国聚乙烯供需状况如图2所示;时间/a图2 近10年我国聚乙烯供需状况预计在“十五”期间,我国GDP仍将以7%左右的速度增长,因此,聚乙烯的需求量将以7%或更高的速度持续增长,高密度聚乙烯将因为其在中空、薄膜、管材等领域的应用而不断开展,而继续保持高速增长;LDPE的需求将面临着LLDPE产品的激烈竞争;预计到2005年,我国对聚乙烯的需求量将达到10400kt,2010年其需求将超过14000kt;4聚乙烯应用前景聚乙烯树脂一直是需求量最大的通用塑料之一;从近10年的发展情况分析,尽管需求增长低于聚丙烯,但其年均增长率仍达到了%;聚乙烯树脂需求的快速发展得益于以下几方面:a.由于经济的增长和开辟新的应用领域;b.世界包装产品的变革,使得聚乙烯薄膜在几乎所有产品的包装物中得到了广泛应用;同时HDPE在技术上的突破使得其在管材、中空等领域中得到了广泛应用;在未来几年内,PE树脂的需求增长率仍将保持较高的增幅;据预测,今后5年世界PE树脂的年均需求增长率为4%~5%;未来聚乙烯树脂的应用领域仍将集中在包装、农业、建筑和电线电缆等领域;其中,薄膜仍是聚乙烯的最大用途;未来的聚乙烯薄膜将更加专业化,扭结包装膜、收缩包装膜、缠绕包装膜、贴体包装膜、充气包装膜、高阻透性膜阻气、阻光等、高耐热性膜、选择渗透膜、保鲜膜、抗菌膜等产品的应用比例将逐步扩大;茂金属催化剂于1991年在美国工业化应用后,聚烯烃催化剂已发展到第3代;单活性中心SSC和茂金属催化剂技术的发展,进一步推动了PE生产过程和PE产品的技术进步;双峰技术使得HDPE产品在薄膜和管材领域得到广泛应用双峰技术于20年前打开了高密度PEHDPE薄膜市场,现在其在管道应用中又获得巨大成功;双峰PE很好地解决了产品既具有良好的力学性能,又便于加工这一矛盾;在薄膜、建材、管道、吹塑成型用料、注射成型用料、电线电缆等领域均有广泛的用途;双峰PE最近的发展是,推出了PE100产品,具有更高的应力和抗裂性能,可生产厚度较薄的管道,而能承受相同的操作压力,从而降低了生产成本;PE100可占领PVC管道的某些市场和许多钢管市场,尤其适用于天然气和石油管道场合,其抗磨蚀性好,抗腐蚀也优于钢铁材质;LDPE高透明产品将成为包装领域的新亮点LDPE高透明产品是通过改变聚合压力和调整助剂配方来实现的;从目前市场的应用状况来看,高透明LDPE产品有利于受到市场的青睐;据美国市场调查机构分析,使用高透明产品包装的各类食品的销售量比普通包装的高出30%;因此,未来高透明LDPE薄膜将越来越多地应用在面包、水果、熟食等产品上;茂金属聚乙烯的应用将不断扩大据统计,2002年茂金属和单活性中心SSC催化剂生产的PE为1400kt;其中,用于食品包装方面占36%,非食品包装的占47%,其他的方面医药、汽车和建筑占17%;茂金属LLDPEmLLDPE现占LLDPE总消费量的约15%,预计2010年,这一比例将达到22%;今后,mLLDPE年增长率将高于LLDPE,达到15%;因mLLDPE产品有更好的性能,许多发达国家纷纷采用mLLDPE替代常规LLDPE;据预测,在未来,发达国家LLDPE产量增长的近一半将来自mLLDPE;预计2007年,世界LLDPE总需求将达到18300kt,而mLLDPE将达到2800kt;埃克森美孚公司在北美推出了极低密度cm3茂金属聚乙烯mPE,目标针对食品和工业包装市场,该产品具有很好的韧度和强度,其落锤冲击强度是常规极低密度PEVLDPE的2倍以上,而密封温度仅为85℃;涂层用LDPE市场前景广阔PE涂层生产主要集中在复合彩印领域;随着对产品包装的重视,包装工业的发展极大地带动了PE涂层增长,且可加工品种不断增加,已应用到纸板、聚酯膜、玻璃纸、PP膜、PP编织袋、胶带、布等各种材质;新品种包括离型纸、食品包装制品、建筑用水泥包装等;其中,离型纸作为一种新型材料,可广泛应用于商标、标签、胶粘带及广告纸等方面;5结语近年来,我国聚乙烯工业取得了很大的成绩,但国内聚乙烯的市场占有率却只有44%;专用树脂国内基本上都可以生产,市场占有率也较5年前有了大幅度的提高;未来几年,虽然大规模的扩能将使国内产品占有率有所提高,但LLDPE品种单一将限制国内LLDPE产量的扩大;另外,在高密度聚乙烯中,国内专用料品种偏少也限制了其增长;因此,在未来聚乙烯的开发、生产及销售中,国内企业应积极应对加入WTO后所面临的市场状况,努力提高产品质量,提高聚乙烯的产品竞争力,使国产聚乙烯市场占有率得到进一步提高;。

高密度聚乙烯国外研究现状

高密度聚乙烯国外研究现状高密度聚乙烯(High Density Polyethylene,简称 HDPE)是一种具有广泛应用的热塑性塑料。

在国外,对HDPE 的研究已经开展了多年,并且在多个领域取得了显著的成果。

在材料性能方面,国外的研究重点集中在提高 HDPE 的强度、韧性和耐化学腐蚀性等方面。

通过对聚合工艺的优化,以及添加各种助剂和改性剂,使得 HDPE 的性能得到了显著提升。

例如,一些研究通过引入特殊的共聚单体,改善了 HDPE 的柔韧性和低温性能,使其能够在更广泛的温度范围内使用。

在加工工艺方面,国外的研究者们不断探索新的方法来提高 HDPE的加工效率和产品质量。

挤出成型、注塑成型和吹塑成型等传统工艺得到了进一步的改进和完善。

同时,一些新型的加工技术,如 3D 打印和微注塑成型,也被应用于 HDPE 的加工,为制造复杂形状和高精度的产品提供了可能。

在应用领域,HDPE 在国外的应用范围不断扩大。

在管道领域,由于其良好的耐腐蚀性和耐磨性,HDPE 管道被广泛用于城市供水、排水和燃气输送等系统。

在包装行业,HDPE 制成的瓶子、薄膜和容器具有良好的密封性和强度,被用于食品、药品和化学品的包装。

此外,HDPE 在汽车零部件、电子电器和建筑材料等领域也有着重要的应用。

在可持续发展方面,国外对 HDPE 的回收和再利用研究也取得了一定的进展。

通过开发新的回收技术和工艺,提高了 HDPE 废料的回收利用率,减少了对环境的污染。

同时,研究人员还致力于开发可生物降解的 HDPE 材料,以解决塑料废弃物带来的环境问题。

在研究方法上,国外的研究团队广泛采用了先进的实验技术和模拟方法。

例如,利用扫描电子显微镜(SEM)、X 射线衍射(XRD)和差示扫描量热法(DSC)等手段对HDPE 的微观结构和性能进行分析。

此外,通过计算机模拟技术,如分子动力学模拟和有限元分析,能够预测 HDPE 在不同条件下的性能和行为,为实验研究提供了有力的支持。

超高分子量聚乙烯市场分析报告

超高分子量聚乙烯(UHMWPE)市场分析报告1 国外生产状况国际市场上,超高分子量聚乙烯(UHMWPE)生产企业主要有德国的Ticona 公司、巴西的Polialden公司、荷兰的DSM公司和日本三井化学公司等。

其中,Ticona公司生产能力为11万吨/年(含在中国独资企业产能),Polialden为4.5万吨/年,DSM为1万吨/年,全球总生产能力超过20万吨/年。

Ticona公司是全球最大的UHMWPE生产厂,约占全球50%市场份额,可以生产适用于板材、异型材、蓄电池隔板、纤维、过滤器材等各种规格、牌号的产品,种类齐全,并覆盖全球市场。

DSM公司的特长是能生产特殊牌号的UHMWPE树脂,如:超细料及纤维料等,并且以自用为主,产品基本不外销。

巴西Polialden公司主要是接管了原美国MONTELL的经营业务,发展速度很快,能为用户稳定提供分子量在300万—600万的原料,主要用于生产板材和异型材,占据北美市场。

国外超高分子量聚乙烯的主要生产商见表1。

表1 国外超高分子量聚乙烯的主要生产商及产品牌号1.1 德国Ticona公司Ticona公司是德国化学品集团塞拉尼斯(CELANESE)的工程聚合物业务子公司,生产能力为11万吨/年,可以生产适用于板材、异型材、蓄电池隔板、纤维、过滤器材等各种规格、牌号的产品,注册商标为Hostalen。

其主要产品牌号见表2。

表2 Ticona公司主要产品牌号1.2 巴西Polialden公司Polialden公司是巴西Braskem公司的下属子公司,于2002年购买了Basell 公司的UHMWPE技术,在切换式HDPE装置上生产这种聚合物。

2004年,巴西Braskem公司扩大位于巴西Bahia州Camacari的UHMWPE装置能力,产能从3万吨/年扩增至4.5万吨/年,新增产能于2005年初投用。

Braskem公司的主要产品牌号见表3。

表3 Braskem公司的主要产品牌号1.3 荷兰DSM公司荷兰DSM公司是世界上最早从事UHMWPE树脂研究和生产的企业之一,由其工程塑料部生产的UHMWPE产品注册商标为Stamylan UH,以粉末供应。

2020年国内外聚乙烯生产市场分析及发展建议

我国PE产业在2021年将继续高歌猛进,预 估将新增超过10套PE装置,新增产能将超过 500万t/a,生产规模有望快速提升至3 000万t/a 左右。在新增的PE装置中,浙石化二期的115 万t/a PE装置将成为新增体量最大的单套装置。

在新增装置规模中,原料结构将会发生明显 的改变。根据统计到的拟在建装置来看,石脑油 裂解生产的PE装置将会占比下降,而乙烷、轻 姪裂解等方式生产的PE装置呈现快速增长。另 外,还包括煤炭为原料的PE生产装置。由此说 明,我国PE原料供应结构正在发生快速转变, 更具竞争力的轻桂裂解生产工艺将会在未来冲击 原有原料结构的生产方式,从而为老企业带来更 大的竞争压力。2021年国内新增PE装置情况详 见表2。

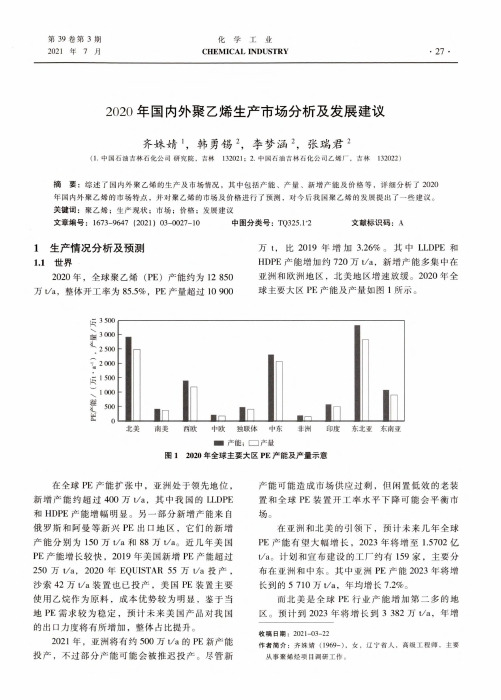

2市场分析及预测 2.1世界

2020年,从世界PE需求情况来看,PE需求 激增时代已经结束。预计2021—2025年全球PE 消费将稳步增长,中东和美国将是PE供应增长 较快地区,而我国仍旧是进口最多的地区。

2020年新冠疫情来袭,导致全球PE的供需 和流动受到影响,由此影响着全球PE价格走势。

亚洲供需情况:供应方面:与2019年同期相 比,中国第3季度的产量有所增加,原因是计划 检修和新投产增量有限。宝来利安德巴塞尔的装 置于8月份启动。此外,被延误的伊朗货物也在 9月卸货。东南亚的供应基本保持充足,但LDPE 除外,由于中东和北亚的转产和中断,LDPE供应 不足。需求方面:中国国内需求在第3季度有所 改善,因为大部分下游生产恢复。包装、农膜和 管材需求在9月和10月的传统旺季有所增加。此 外。中国于9月至10月间推出的为期一个月的消

全球PE行业纵览之二:LDPE市场增长缓慢但结构健康

全球PE行业纵览之二:LDPE市场增长缓慢但结构健康一、全球LDPE供应面简析与预测据统计,目前全球LDPE总产能约2260万吨/年,2017年其行业平均开工率约为87%,全球LDPE产量约1970万吨,目前全球LDPE 整体开工率处于中上等水平。

从区域维度来看,东北亚是全球最大的LDPE生产地区,2017年产能达到543万吨/年,LDPE装置主要分布在中国、日本和韩国,其中中国LDPE产能达到293.5万吨/年,是东北亚最大的LDPE生产国,占东北亚总产能的54%。

2017年,东北亚LDPE产量达到500万吨,开工率高达92%。

东北亚全部国家的LDPE进口量约270万吨,出口量约42.5万吨,表观消费量约为728万吨,它是全球最大的LDPE消费区。

表1 2017年全球LDPE产品供需平衡表(单位:万吨)数据来源:摩贝视野中石化是全球最大的LDPE生产企业,产能约165万吨/年,占全球总生产能力的7%左右。

估计2017年中石化的LDPE产量约145万吨,处于较高开工负荷状态。

沙伯公司是欧洲地区具有代表性的LDPE企业,它在英国威尔顿建成了40万吨/年装置,釆用埃克森美孚公司的管式反应器技术。

此外,北欧化工公司在瑞典斯泰农松德投产了35万吨/年LDPE装置,采用利安德巴塞尔公司改进的Lupotech管式工艺,产品尤其适用于线缆市场。

卡塔尔石化公司(Qapco)是中东地区具有代表性的LDPE企业,它在卡塔尔麦赛义德拥有41万吨/年的LDPE装置。

此外,沙特乙烯和聚乙烯公司在沙特朱拜勒的40万吨/年装置已于2009年投入运营;开亚(Kemya)公司在朱拜勒运营着20万吨/年LDPE生产线。

表2 2017年全球TOP10 LDPE生产企业统计(单位:万吨)数据来源:摩贝视野二、全球LDPE消费格局的简析及预测据统计,2017年全球LDPE总需求约1970万吨,2010-2017年需求年均增长3.41%,属于缓慢增长的趋势。

国内外超高分子量聚乙烯发展现状

国内外超高分子量聚乙烯发展现状国内外超高分子量聚乙烯发展现状超高分子量聚乙烯(也称高强高模聚乙烯,缩写为UHMW-PE)是新型热塑性工程塑料,分子结构和普通聚乙烯相同,黏均分子量达150万~1000万(普通聚乙烯的黏均分子量在4万~12万)。

U H M W-P E纤维是目前世界上比强度和比模量最高的纤维,是继碳纤维、芳纶纤维之后出现的第3代高性能纤维。

日本和美国U H M W-P E产品的黏均分子量超过600万以上,德国U H M W-P E产品的黏均分子量超过1000万[1],我国UHMW-PE产品的黏均分子量也可以达到600万以上。

我国生产的部分■ 文/余黎明张东明石油和化学工业规划院UHMW-PE纤维出口欧美和亚洲等国家及地区,但所需要的高端产品则依赖进口。

目前,我国UHMW-PE纤维价格约25万~28万元/t,整体产业处于高利润期,资本逐利性必然导致更多企业进入这一领域。

U H M W-P E分子链很长,沿同一方向排列,相互缠绕,通过强化分子之间的相互作用,较长的分子链能够更有效地将载荷传递给主链,所以,UHMW-PE具有很高的比模量和比强度。

UHMW-PE具有极佳的抗冲击性、耐磨损性、耐化学腐蚀性、耐低温性、耐候性、耐应力开裂性、抗粘附、自身润滑性等,广泛应用于化工、纺织、医学、建筑、冶金、矿业、水利、煤炭、电力等领域,其制品性能和其他工程塑料的对比分析如表1所示。

一、国内外UHMW-PE市场环境分析1.国内外市场供需分析2010年国外U H M W-P E产能约14.09万t,主要生产企业如表2所示。

2010年国外U H M W-P E表观消费量约12.0万t,主要用于生产防弹衣和武器装备等军工产品,如表3 2010年国外UHMW-PE的主要消费领域消费领域消费量/万t比例/%军工产品7.260.0绳缆 2.420.0渔网、劳动防护 1.210.0其他1.210.0合计12.0100.0表3所示。

关于高密度聚乙烯HDPE全球市场调研报告

关于高密度聚乙烯HDPE全球市场调研报告前言:高密度聚乙烯(HDPE)是基础通用塑料之一,主要用于包装材料、塑料瓶、家庭用品、电子产品零件以及建筑材料。

2020年,全球HDPE销售额达618亿美元,据市场研究机构统计,到2022年,将以每年4.2%的利率增长到858亿美元。

北美是HDPE的重要增长区在过去8年里,亚太地区是HDPE最大消费区域,市场份额由33%增长到44%,在未来,亚太区增势仍然保持强劲,东欧和中东地区需求不断增长。

北美和西欧市场经历价跌后再次增长,在未来几年内,北美地区将会创造一个惊人的神话。

挤出HDPE占主导高密度聚乙烯最常用在挤出、吹塑和注塑生产。

但不同的地域在加工方式上也有一定差异:由于建筑行业的兴盛亚太地区挤出占主导,相比之下,北美和西欧引领吹塑和注塑加工。

广泛用于薄膜和硬包装HDPE是薄膜生产的常用料,因此由实际应用被细分为包装薄膜,包装袋以及包装内膜。

2020年,硬质包装(如牛奶瓶、塑料罐,塑料盖)占包装消费总量的26%,而另一个应用领域是建筑产品,例如HDPE管和电缆。

不断增长市场集中程度高包括生产HDPE和LLDPE的改性工厂在内,全球HDPE产能约5750万吨,2020年后的未来几年内,除西欧地区外,世界各地将会增加200万吨新产能。

即便如此,市场上仍有许多小型供应商,目前全球57%的产能来自全球15大公司(包括合资企业)。

预计该市场将在集中程度上进一步提高。

在未来几年,所有地区的HDPE产量都会增长。

而西欧地区HDPE产量下降的原因是生产装置的关闭,在世界其他地区,产量会进一步增加,预计,增幅最高的区域是亚洲、中东和北美,由于较低的初始水平,非洲和南美洲将是增长率最高的区域。

中东和北美增加HDPE出口由于产量减少,西欧地区将越来越依靠进口。

未来8年,北美净出口数量可达100万吨,中东480万吨净出口量稳居世界第一。

【简析】:全球而言,利安德巴塞尔、中国石油天然气公司、雪弗龙菲利普斯、陶氏化学以及SABIC是当前最大的HDPE生产商。

我国全密度聚乙烯装置发展情况分析

我国全密度聚乙烯装置发展情况分析全密度装置情况介绍1977年美国UCC公司在原有Unipol低压气相法HDPE装置上,通过改进原有的催化剂体系,成功实现LLDPE的工业化生产。

随后DOW化学公司也开发成功了溶剂法LLDPE的生产技术。

其他石化也争相开发LLDPE。

70年代,LLDPE大量投入市场,改变了高压法生产LDPE,低压法生产HDPE的传统观念。

由于LLDPE的分子结构与HDPE相似,也是呈线型,生产工艺上与一部分HDPE的生产工艺上有相同的地方,因此,许多新设计的装置,通过改变进料组成和工艺参数,来生产0.910-0.960g/cm3的全密度聚乙烯(即LLDPE/HDPE),这种装置成为全密度聚乙烯装置。

这种装置具有相当大的灵活性及市场的应变能力,使得全密度聚乙烯装置发展较快,成为目前最主要的一种聚乙烯的生产技术,也是聚乙烯生产装置的一个发展趋势。

我国全密度装置发展情况从工艺上看,我国的全密度装置基本是引进的上世纪90年代初期之前的工艺,主要为美国UCC公司的气相法与英国BP气相法工艺。

其技术工艺相对较为落后,不过经过近年来的不断改进,已经显著提高。

不过目前依旧存在较多问题,主要表现在:通用料多,专用料少;中低端产品多,高端产品少;利润低、低附加值产品多,利润高、高附加值产品少;多数生产企业的建设重点仍以扩大规模为主,产品依旧较为单一。

不过随着石化生产技术日益改善及研发能力的不断提高,国内生产企业已经开始专注专用料、高附加值的产品的生产,且成果较为显著。

从产能上看,据卓创统计,截止2013年我国聚乙烯总产能已经达到1330万吨,其中全密度装置总产能达445万吨,占比约三分之一左右。

随着全密度装置的(LLDPE/HDPE)陆续投产,低压、线性、高压的传统“433”比例在2009年被打破。

目前聚乙烯低压、线性、高压品种的产能比例维持在“442”。

由于全密度装置可以通过改变进料组成和工艺参数来生产LLDPE/HDPE,因此具有相当大的灵活性及市场应变能力,国内石化生产企业均对全密度装置亲睐有加,近年来我国新投产的装置多数为全密度装置,预计未来LDPE产能比例将进一步被压缩。

医用聚乙烯国外制造商概况怎么样?

医用聚乙烯国外制造商概况怎么样?医用塑料产品使用的高分子材料有90多种。

塑料以其优良的性能、可靠的品质、方便的成型工艺在医疗领域获得越来越广泛的应用。

典型医用塑料包括聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚四氟乙烯(PTFE)、热塑性聚氨酯(TPU)、聚碳酸酯(PC)、聚酯类(PET)等,其中占比最大的是聚烯烃类产品。

一、医用聚乙烯国外制造商概况国外的医用聚乙烯产品型号较为齐全、供应能力可以有保障、产品技术稳定性好和产业成熟度较高等特点。

可同时供应医用LDPE和医用HDPE材料的国外先进制造商包括北欧化工、利安德巴塞尔、沙特基础、英力士、陶氏等企业。

▼表医用LDPE国外先进制造商▼表医用HDPE国外先进制造商二、医用聚乙烯概述目前在医用市场应用的聚乙烯主要包括LDPE(低密度聚乙烯)、HDPE(高密度聚乙烯),以及UHMWPE(超高分子量聚乙烯)。

LLDPE(线性低密度聚乙烯)和MDPE(中密度)也有医用级别的产品,但相对用量较少。

LDPE:主要用作和其他塑料共混生产医用包装袋以及静脉注射容器等,也可制成耐高温消毒的医用塑料袋制品。

HDPE:主要用做医用硬包装(药瓶、医用瓶盖等),其良好的机械性能还使得其在人工器官(人工肺、人工气管、人工喉、人工肾、人工尿道、人工骨等)、矫形外科修补材料以及一次性医疗用品等领域也有应用,并可以作为填充料改善制品的流动性能。

UHMWPE:具有极高的化学稳定性、耐磨性、耐腐蚀以及生物惰性,是制造人工关节的优选材料。

目前,UHMWPE材料在医用市场保有着良好的增长趋势,但该产品生产技术壁垒较高,准入条件严格,市场介入难度较大。

鉴于目前我国医用耗材原料国产化的发展需求,选取技术相对成熟的LDPE、HDPE,并针对包括医药用包装和一次性医疗用品等应用市场进行推广,可以更快速地在医用聚乙烯领域打开局面。

三、医用聚乙烯国内产业情况1医用聚乙烯国内需求分析目前国内市场上,国产医用聚乙烯难以满足持续增长的市场需求,主要体现在产业规模和产品质量两大方面。

聚乙烯发展现状及市场前景分析

聚乙烯发展现状及市场前景分析摘要综述了国内外聚乙烯的供应和消费现状,并进行了分析及预测。

国际市场聚乙烯产品的需求量增速逐渐放缓,因此其产能增速也开始逐渐放缓。

我国聚乙烯行业已经进入了新一轮的产能释放高潮期,投资主体呈现多元化,进口量仍处于历史高位,但下游消费的增速呈现减缓的趋势。

我国聚乙烯行业虽然整体仍供不足需,但已出现了供需结构性矛盾。

关键词:聚乙烯;供应;消费1国际市场分析1.1供应世界聚乙烯产能继续增长。

2022年世界聚乙烯产能超过1.4亿吨/年,同比增长6.1%,产量同比增长2.1%,装置平均开工率83.1%,较上年下降3.6个百分点。

随着世界各主要经济体的强劲复苏,全球聚乙烯产量猛增。

近年来,全球聚乙烯生产企业不断重组、并购,加上自身一些装置的扩能及新建,聚乙烯生产能力更为集中。

全球HDPE(高密度聚乙烯)生产企业中位居前两位的是利安德巴塞尔公司和中国石油化工集团(简称中国石化),产能分别占世界HDPE总产能的9.4%和7.6%。

LDPE(低密度聚乙烯)生产企业中埃克森美孚公司、利安德巴塞尔公司和中国石化的产能最大,分别占世界LDPE总产能的8.0%、7.1%和6.7%。

LLDPE(线性低密度聚乙烯)生产企业中陶氏化学公司、埃克森美孚公司和沙特基础工业公司的产能最大,分别占世界LLDPE总产能的15.9%、10.5%和9.3%。

未来几年,欧洲和北美的聚乙烯生产能力将不会有显著增长;亚太地区(包括中国和印度等)和中东地区在需求优势和原料成本优势的带动下,新增聚乙烯产能将占到全球的80%以上。

1.2消费2022年全球聚乙烯需求达2.4亿吨。

全球HDPE主要用于吹塑制品、注塑制品、薄膜与板材、管材、纤维、电线电缆和其他领域,分别占HDPE消费量的25.6%、19.3%、19.1%、11.1%、5.0%、1.4%和18.5%。

全球LDPE主要用于薄膜与板材、挤出涂覆、注塑制品、电线电缆和其他领域,分别占LDPE消费量的53.5%、9.6%、8.2%、3.9%和23.1%。

国内外聚乙烯的生产技术、产品开发现状及趋势

国内外聚乙烯的生产技术、产品开发现状及趋势-3近年来,国内石化企业逐渐加深了对专用料生产开发工作落后于国外同行的认识,各大型石化企业都开始投入大量精力在自己企业已有装置上的技术革新工作,试图改善目前产品品种单一,质量不尽如人意的局面。

利用技术革新手段发挥生产装置在某些或某一个方面的领先优势,以此来开拓市场、求得生存,增加企业的生产经营效益。

三国内聚乙烯市场的特点 1. 市场容量大,发展快,自给率低随着国内塑料加工业的迅速发展,我国对PE近年来,国内石化企业逐渐加深了对专用料生产开发工作落后于国外同行的认识,各大型石化企业都开始投入大量精力在自己企业已有装置上的技术革新工作,试图改善目前产品品种单一,质量不尽如人意的局面。

利用技术革新手段发挥生产装置在某些或某一个方面的领先优势,以此来开拓市场、求得生存,增加企业的生产经营效益。

三国内聚乙烯市场的特点1. 市场容量大,发展快,自给率低随着国内塑料加工业的迅速发展,我国对PE的需求也大幅度增长。

相对巨大的市场容量,我国PE的生产能力还远远不能满足市场的需求,自给率一直仅在50%左右,只好进口大量国外产品来满足国内需求。

2. 薄膜制品为PE最大的消费市场由于其优越的性能,PE一直被广泛应用于薄膜制品这一领域,尤其是包装薄膜。

PE的另外两个应用领域为注塑制品和中空制品。

3. 加工制品将逐渐向中高档方向发展在调查中,我们发现产品向中高档方向发展己成为一种趋势。

一些高档产品(如燃气管材、缠绕膜、大型中空制品等)的产量正在逐渐提高;而一些中低档产品,如编织袋、普通包装薄膜等,也正在调整其产品结构,以逐渐缩小其低档制品的生产比例,增加其中档制品的生产比例。

4. 下游塑料加工厂家使用国产料的比例逐渐提高近年来,由于国内石化企业在不断调整产品结构和提高产品质量上了大量的工作,使得国产料不但品种更为繁多,而且产品质量也得到了较大改善,加工厂家使用国产料的比例因此逐渐上升。

国外全密度聚乙烯生产商的情况对比

国外全密度聚乙烯生产商的情况对比气相法1 Borealis公司的BORSTAR工艺(淤浆/气相)1.1 公司业绩简介Borealis公司开发中的BORSTAR工艺目的是在一种工艺中能够生产全密度的聚乙烯树脂(LLDPE、MDPE及HDPE),得到的树脂具有良好的加工性能和良好的机械性能(如刚性和撕裂强度)。

BORSTAR工艺基于两个串联的反应器,生产出双峰树脂,这就是该公司实现易加工树脂的路线。

伴随着双峰技术的开发,进一步强化丙烷超临界状态的应用。

工艺中的第一反应器(主反应器)是环管淤浆反应器,接着是气相流化床反应器。

BORSTAR工艺第1套工业化规模的装置在1995年4季度在芬兰的Pouvoo开始运转,铭牌生产能力为265kt/a。

该装置实际运转可年产309kt/a,1999年末将脱瓶颈达到353kt/a。

Borealis公司指出,根据迄今的操作经验,如果没有原料、挤出机和固体物料处理系统的限制,Pouvoo装置实际上有440kt/a的生产能力。

Borealis公司仿效BORSTAR工艺,改造其在瑞典Stenungsund的UNIPOL气相法装置,包括增加一环管前端。

这套装置计划在2000年9月开车,生产能力为225kt/a。

此外,Borealis 与阿联酋的阿布扎比国家石油公司(Abu Dhabi National Oil Company,ADNOC)组成合资的Borouge公司,在Ruwais建设225kt/a的生产装置,于2001年11月开车。

Borealis最近的许可证领有者是中国的上海石油化工公司,在上海金山的装置生产能力为250kt/a,将于2002年初开始运转。

Borealis公司用特有的齐格勒那塔催化剂家族,生产全密度的LLDPE~HDPE产品(如从0.922g/cm3的膜料到0.960g/cm3的注塑级树脂);双峰产品的MI范围从HLMI(21.6kg下)5~11。

因为ESCR、机械强度和可加工性能的改善,Borealis公司目前集中对专用(高级)聚合物进行研究,如用于管材、吹塑、电线电缆和膜的应用,贯穿LLDPE/HDPE整个范围。

2023年高密度聚乙烯行业市场发展现状

2023年高密度聚乙烯行业市场发展现状高密度聚乙烯(HDPE)是一种非常常见的塑料材料,广泛应用于各种行业,如建筑、包装、输水管道、航空航天、汽车工业等。

随着全球人口增加和经济发展,高密度聚乙烯市场需求量不断增加,市场潜力巨大。

本文将介绍高密度聚乙烯行业市场发展现状。

一、市场情况高密度聚乙烯市场的需求主要来自包装、建筑、化工、医疗、水处理、食品和饮料等领域。

预计到2025年,全球高密度聚乙烯市场规模将达到700亿美元,复合年增长率预计为5.5%。

中国是世界上最大的高密度聚乙烯生产国家和消费国家。

高密度聚乙烯已成为中国塑料工业的主要品种之一。

据2017年的统计数据,中国高密度聚乙烯的生产量为580万吨,消费量为525万吨,净出口量为55万吨。

预计未来几年中国高密度聚乙烯市场的规模将继续增长。

二、市场分析1. 需求因素(1)包装行业需求高密度聚乙烯常用于各种包装材料的生产,如食品、药品、饮料、化妆品等。

随着中国人口增加,中产阶层和城市化水平的提高,食品和饮料市场对于包装材料的需求也在逐年增加。

据市场研究数据显示,未来几年中国高密度聚乙烯在包装行业的需求将会持续增加。

(2)建筑行业需求高密度聚乙烯在建筑领域中广泛应用于水管道和地暖管道等方面。

随着中国城市化程度的不断提高,建设规模和速度也加快,导致建筑行业对于高密度聚乙烯的需求显著增加。

(3)汽车工业需求高密度聚乙烯在汽车工业领域中常用于车身保险杠、轮胎防护罩、雨刷器等方面。

中国汽车工业在近年来保持较快的增长,这也导致汽车工业对于高密度聚乙烯的需求不断增加。

2. 供给因素全球高密度聚乙烯市场主要供应国家和地区有中东、欧洲、非洲和北美区域。

中国目前是全球最大的高密度聚乙烯生产国家,其产量增长主要集中在几家大型生产企业身上。

与此同时,自然气价格的下跌和原油价格的波动也影响了高密度聚乙烯的生产成本和供应量。

三、市场前景未来几年,中国高密度聚乙烯市场的发展速度或将逐年加快。

国内外聚乙烯管材专用料的现状及分析

长和 抗快速 裂纹 扩展性能 。除此 之外 ,

多数P 0 级管材料都具有双峰相对分子 E l0 质 量分布结 构 ,双峰 中的第一个 峰作 为

低 相 对 分 子 质 量 部 分 润 滑 R 好 ,可 提 I E '  ̄ 高 树 脂 的 加 工 性 能 ;第 二 个 峰 的 高 相 对 分 子质量 部分可 提供 良好的机械 R 。 I E  ̄ ' 这 种 新 型 管 材 专 用 树 脂 可 被 认 为 是 带 有 内加 工 助 剂 的高 分 子 量 聚 乙 烯 。 具 体 而 言 ,P 1 0 管 材 具 有 下 列 E 级 0

聚 乙烯管材专 用料 生产 的管材具 有突 出 的耐化 学腐蚀 性 、耐 低温性 、耐热 和耐 磨及焊 接性能 ,对输 送介 质无污 染、 制 造安 装费 用低 、使 用寿命 长等特 点 ,愈

强度和耐环境应力开裂(S R性能。由于 EC) P 8 级 M P 管材树脂 的柔韧性 能和E C E 0 DE SR 性 能好 ,其在给 水和 燃气 输配 系统 中得

优点 :

特 公 司 开 发 了齐 格 勒 一 塔 低 压 聚 合 工 纳

艺 ,并采 用该工 艺首次推 出 了管材专 用 树 脂 ( D ) 型 耐压 管 材料 。该 阶段 H E 即I P

管 材 料 的性 能 相 对 较 差 ,相 当 于 现 在 的 P6 及 以下 等 级 管 材 料 。 E3 第 二 阶 段 .2 世 纪 7 年 代 末 ,P 8 0 0 E0 级 的 M E H E 材 树 脂 相 继 开 发 成 D 和 D 管 P P 功 。 该 类 树 脂 具 有 较 好 的 长 期 耐 静 液 压

大 的 管 材 专 用 料 之 一 , 主 要 有 高 密 度 聚 乙 烯 ( D E、 中密 HP ) 度 聚 乙 烯 ( D E ,是 近 年 来 国 内外 树 脂 M P) 生 产 企 业 进 行 新 产 品 研 发 的 重 点 。 采 用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国外全密度聚乙烯生产商的情况对比气相法1 Borealis公司的BORSTAR工艺(淤浆/气相)1.1 公司业绩简介Borealis公司开发中的BORSTAR工艺目的是在一种工艺中能够生产全密度的聚乙烯树脂(LLDPE、MDPE及HDPE),得到的树脂具有良好的加工性能和良好的机械性能(如刚性和撕裂强度)。

BORSTAR工艺基于两个串联的反应器,生产出双峰树脂,这就是该公司实现易加工树脂的路线。

伴随着双峰技术的开发,进一步强化丙烷超临界状态的应用。

工艺中的第一反应器(主反应器)是环管淤浆反应器,接着是气相流化床反应器。

BORSTAR工艺第1套工业化规模的装置在1995年4季度在芬兰的Pouvoo开始运转,铭牌生产能力为265kt/a。

该装置实际运转可年产309kt/a,1999年末将脱瓶颈达到353kt/a。

Borealis公司指出,根据迄今的操作经验,如果没有原料、挤出机和固体物料处理系统的限制,Pouvoo装置实际上有440kt/a的生产能力。

Borealis公司仿效BORSTAR工艺,改造其在瑞典Stenungsund的UNIPOL气相法装置,包括增加一环管前端。

这套装置计划在2000年9月开车,生产能力为225kt/a。

此外,Borealis 与阿联酋的阿布扎比国家石油公司(Abu Dhabi National Oil Company,ADNOC)组成合资的Borouge公司,在Ruwais建设225kt/a的生产装置,于2001年11月开车。

Borealis最近的许可证领有者是中国的上海石油化工公司,在上海金山的装置生产能力为250kt/a,将于2002年初开始运转。

Borealis公司用特有的齐格勒那塔催化剂家族,生产全密度的LLDPE~HDPE产品(如从0.922g/cm3的膜料到0.960g/cm3的注塑级树脂);双峰产品的MI范围从HLMI(21.6kg下)5~11。

因为ESCR、机械强度和可加工性能的改善,Borealis公司目前集中对专用(高级)聚合物进行研究,如用于管材、吹塑、电线电缆和膜的应用,贯穿LLDPE/HDPE整个范围。

Borealis 公司在欧洲的市场中,受压管材是个强项。

Borealis公司称,它的HMW HDPE膜料有可挤出性,可以在常用的LDPE设备上使用纯LLDPE。

同时,可以在掺混物及/或与所有的聚乙烯树脂共挤出。

LLDPE膜是不粘、无光泽的表面,主要用于染色膜或共挤出应用。

所有的BORSTAR树脂都采用丁烯-1作共聚单体,比LDPE和高级。

烯烃基聚乙烯有成本优势,这是它的目标。

下一代的BORSTAR产品可能包括茂和HAO的产品。

它们正在中试装置中进行开发。

1.2工艺说明如前所述,BORSTAR工艺是以淤浆环管/气相连续反应器的工艺。

这种工艺的特点如下:●在第一阶段采用淤浆环管反应器,以期稳定开车,并使牌号切换时间(停留时间)短。

淤浆环管反应器对牌号切换时间的影响可以忽略。

●在第一反应器用超临界丙烷作稀释剂,制得很低分子量的树脂,卸出的淤浆易于脱除挥发物,在气相反应器中撒热良好。

●第一阶段聚合物的分离(丙烷溶剂的闪蒸)从聚合物中完全脱除单体,以至第二阶段聚合的操作(组成)与第一阶段无关。

●在第二阶段聚合中采用气相反应器使产品性能具有灵活性,烃类发散物少。

该反应器可以空载运转,没有片、块形成。

在高分子量区插入共聚单体,与单峰树脂比较,给出“相反(reverse)”的共聚单体分布,导致高的熔体强度。

●反应器尺寸能够可靠地放大,实现世界级的规模。

催化剂淤浆分散在丙烷及共催化剂中,与氢和乙烯一起注入单环管预聚合反应器。

预聚阶段确保最终聚合物有良好的形态,完成总聚合的百分之几。

在后面的反应器中不需加催化剂。

催化剂的高活性使产品中的含灰量在lppm(LLDPE)到2ppm(HDPE)钛的水平。

预聚物与补加的乙烯和控制分子量的氢一起加入淤浆反应器。

这个环管反应器中可加入少量丁烯-1,以得到较低密度的组分。

淤浆环管工艺对于HDPE来说已为众所周知,对于管材和吹塑牌号是领先的工艺。

然而该工艺从未提供过LLDPE全范围的牌号,因为在操作温度下共聚物趋于软化,溶解在稀释剂中,并粘附在反应器壁上。

淤浆环管工艺最早由Phillips公司提供,后来Borealis公司进行了创新。

在BORSTAR工艺与常用的淤浆环管工艺之间的主要不同是BORSTAR工艺在高于临界点的压力下采用液态丙烷,而Phillips在低于临界点下用异丁烷。

在高温下聚乙烯在超临界丙烷中的溶解度低于在异丁烷中的溶解度,避免了反应器的结垢。

为了制造高熔体树脂,必须用高的氢含量来覆盖聚合物链,这在超临界丙烷中上可能的,没有气泡形成。

第一反应器(淤浆环管)给出低分子量树脂组分(MFR为200~600)。

用超临界丙烷的另一个优点是在高温下允许高活性。

淤浆环管反应器的操作条件是85℃~100℃和60~65巴。

淤浆卸出进闪蒸罐,约含60%的聚合物固体物,但超临界流体使之可以使之在更高的固体浓度(接近70%)下操作成为可能。

闪蒸罐在2~3巴下操作,干燥的粉末传送到气相反应器。

从闪蒸罐出来的拔顶组分被压缩,并送到重组分洗涤塔,分离出小量的重组分送出,可作锅炉燃料。

重组分洗涤塔塔顶馏分送到轻组分洗提塔,轻组分(主要是氢和一些乙烯)被从循环的稀释溶剂中洗提出来。

这些轻组分循环回环管反应器,或送回烯烃装置回用。

轻组分塔底部馏分主要含丙烷和一些乙烯、丁烯,或循环回淤浆反应器,或送共聚单体塔回收丁烯。

共聚单体分离系统仅在LLDPE生产时使用,可以进一步优化。

干燥的聚合物从闪蒸罐出来,经过一个专门设计的气锁/传送系统进入流化床反应器。

在第二反应器中,乙烯和丁烯的分压要精确控制,以获得生成的聚合物正确的组成,并保持两个反应器之间生产的分隔。

氧用于控制分子量。

这个聚合合反应器牛产具有HLMI一般小于1、密度在0.900g/cm3上下的高MW树脂组分。

得到的总的LLDPE产品密度低到0.922g/cm3(工业化)和0.918g/cm3(半工业化)。

反应器在80℃和20巴下运转,采用塔底搅拌。

总的来说,该工艺生产的树脂是十分均匀的,因为较高分子最馏分的分布在初始形成的低分子量树脂孔隙内。

树脂颗粒有均匀的颗粒度分布和均匀的组成分布。

与其他气相法工艺类似,从反应器顶部排出的烃类被压缩、冷却并循环回反应器去聚合热。

丙烷用作惰性组分和气相反应器中气氛的主要成分,导致生产率的先进性,因为丙烷的热熔约为氮气的3倍。

因此,BORSTAR工艺不进行循环物的冷凝。

在双反应器系统中,第一个反应器生产的聚合物约占50%,其余在第二反应器中进行。

淤浆物料几乎上都是均聚物,第二反应器才进行共聚物的制造。

所有的共聚物以丁烯—1为基础,因为不要求己烯-1即可得到机械性能优异的产品。

从气相反应器出来的聚合物卸料去产品脱气罐。

固体物送到洗提仓,用氮气吹洗除去残余的烃类,用蒸汽使催化剂失活。

洗提仓顶部的馏出物去火炬或最好在一个膜分离装置中回收小量的烃。

从产品脱气罐出来的拔顶物料被压缩和循环同气相反应器。

由洗提仓出来的聚合物被送至下游的挤出和造粒阶段。

Borealis公司目前用一种二氧化硅作载体的齐格勒那塔催化剂进行工业生产。

该催化剂有十分平缓的外形,具有良好的活性,贯穿很宽的聚合物分子量范围。

茂基牌号也正在开发中。

2 BP Amoco公司的INNOVENE工艺(气相)2.1 公司状况简介1998年,BP Chemical与Amoco公司BP Amoco公司,其聚烯烃业务也随之合并。

PE 许可证业务相对独立于Amoco的PP许可证业务。

BP Amoco工艺就是著名的INNOVENE工艺,最早是由Napthachimie(前BP与Rhone-Poulenc的合资公司)在法国的Lavera开发成功的。

第一套25kt/a的装置于1975年建成,后来掊瓶颈发行扩大到50kt/a。

1994年以后,该装置用作工业规模的中间试验装置,以开发新树脂,包括第二代树脂。

第二套气相法装置生产能力100kt/a,1985年建于Lavera。

目前己脱瓶颈发行扩大到240kt/a,并采用高产率技术(HPT)。

BP Amoco在英国的Grangmouth有一套160kt/a的装置。

应用INNOVENE工艺的HPT技术运转中,1998年脱瓶颈后能力达200kt/a。

除了这些装置以外,BP Amoco公司在英国还有一套300kt/a的装置己于2000年建成投产,采用的是最新的EHP技术。

美国Chevron公司在德克萨斯州的Orange 的新装置是第一家受让许可证应用EHP技术的装置。

该装置于1999年开始运转。

表1为采用INNOVENE技术的装置一览表。

国家及地区公司或厂址生产能力开工日期亚太地区中国兰州62 1991盘锦125 1990独山子120 1995印度Indian Petrochemicals 160(1998,+60) 1991印度尼西亚PT Peni(BP Amoco合资)250200 1993(HPT)1998(1999年采用Dow 的单中心催化剂)日本Ube 50 1989韩国Samsung 80 1994马来西亚PEPE Malaysia(BP Amoco合资) 200 1995菲律宾Bataan Polyethylene(BP Amoco合资) 250 1999中国台湾省台塑240 2000泰国TPE 60/90 1990/1996 中东埃及Egyptian Ptrochemical 200 1999伊朗TPC 100 1999 NPC(Arak)60 1996伊拉克TECHCORP 160北美美国Chevron-Cedar Bayou 200/350 1990/1996 Chevron-Orange 250 1999(EHP)台塑240 1995Quantum 100 1998Texas Eastman 117 1993Westlake 200 1998。