零件检验报告模板

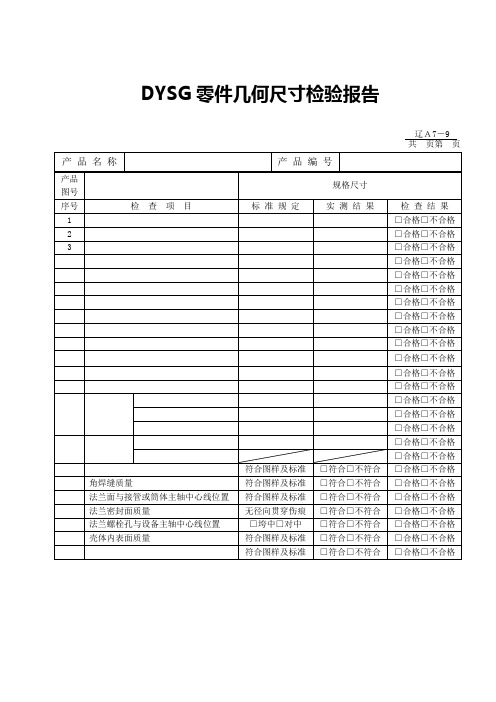

外观及几何尺寸检验报告1

环缝焊接接头最大棱角度 mm

□合格□不合格

10

纵缝焊接接头最大对口错边量 mm

□合格□不合格

11

环缝焊接接头最大对口错边量 mm

□合格□不合格

12

焊缝咬边

最大深度 mm

□合格□不合格

连续长度 mm

□合格□不合格

两侧总长度 mm

□合格□不合格

13

焊缝余高

单面坡口 mm

□合格□不合格

双面坡口 mm

□合格□不合格

□合格□不合格

19

支座位置及地脚螺栓孔间距

符合图样及标准

□符合□不符合

□合格□不合格

20

管口方位及尺寸

符合图样及标准

□符合□不符合

□合格□不合格

21

补强圈

符合图样及标准

□符合□不符合

□合格□不合格

22

主要内件位置及尺寸

符合图样及标准

□符合□不符合

□合格□不合格

23

罐体内外表面质量

符合图样及标准

□符合□不符合

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

符合图样及标准

□符合□不符合

□合格□不合格

角焊缝质量

符合图样及标准

□符合□不符合

□合格□不合格

法兰面与接管或筒体主轴中心线位置

符合图样及标准

□符合□不符合

□合格□不合格

法兰密封面质量

无径向贯穿伤痕

□符合□不符合

□合格□不合格

14

焊缝表面质量

符合图样及标准

□符合□不符合

□合格□不合格

供应机械加工产品检验报告

供应机械加工产品检验报告1. 检验目的本次检验旨在验证供应的机械加工产品是否符合相关标准和要求,确保产品质量可靠、达到客户需求和期望。

2. 检验范围本次检验涵盖以下机械加工产品:- CNC加工零件- 铸件- 锻件- 冲压件3. 检验方法本次检验采用以下方法进行:- 目视检查:外观、尺寸、表面质量等。

- 标准测量工具测量:尺寸、平行度、垂直度、圆度等。

- 金属材料化学成分分析:使用光谱仪进行成分分析。

- 机械性能测试:拉伸、冲击、硬度等。

- 功能性测试:装配性能、运转试验等。

4. 检验过程4.1 目视检查对每个机械加工产品进行外观检查,并与技术要求进行对比。

检查项目包括产品的表面是否平滑、有无瑕疵、有无裂纹等。

4.2 尺寸测量使用标准测量工具对机械加工产品的尺寸进行测量,并与产品图纸中的规定数值进行对比。

确保每个产品的尺寸是否符合要求。

4.3 表面质量检查对机械加工产品的表面进行检查,包括平整度、粗糙度等。

使用表面粗糙度测量仪器测量产品表面的粗糙度数值,并与技术要求进行对比。

4.4 材料成分分析对铸件、锻件等材料进行光谱分析,确定材料的化学成分是否符合技术要求。

确保材料的组成满足产品的强度和耐久性要求。

4.5 机械性能测试- 拉伸试验:使用拉力试验机对产品进行拉伸试验,确保产品在正常工作负荷下具有足够的拉伸强度和弹性。

- 冲击试验:使用冲击试验机对产品进行冲击试验,确保产品在发生突发冲击时能够承受可靠。

- 硬度测试:使用硬度测试仪对产品进行硬度测试,确定产品的硬度是否符合要求。

4.6 功能性测试对机械加工产品进行功能性测试,主要包括装配性能和运转试验。

确保产品能够正常装配,并在运转时达到设计要求的性能指标。

5. 检验结果经过以上的检验过程,我们得出以下结果:- 外观和尺寸检查结果均符合技术要求。

- 表面质量达到了技术要求,表面粗糙度在允许范围内。

- 材料成分分析结果与技术要求一致,材料质量良好。

- 机械性能测试结果显示产品具有良好的拉伸强度、弹性和抗冲击性能。

批量零件检验报告

批量零件检验报告摘要:本报告旨在对某企业的批量零件进行检验,并提供详细的检验结果和分析。

通过本次检验,我们旨在确保批量零件的质量达到预期标准,并为企业提供有关零件质量和性能的重要信息和参考。

本报告分为三大部分:引言部分介绍了检验背景和目的,方法部分详述了我们使用的检验方法和过程,结果部分总结了检验结果,并对结果进行了分析和讨论。

一、引言随着工业技术的发展和进步,批量生产零件的质量控制变得越来越重要。

一些关键部件的质量问题不仅可能导致产品质量问题,还可能对产品的安全性和可靠性产生重大影响。

因此,对批量零件进行全面的检验和测试至关重要。

本次检验旨在对批量零件进行全面、准确的检验,以确保产品的质量达到预期要求。

二、方法2.1 检验标准的确定在本次检验中,我们使用了国家标准和行业标准作为检验的参考依据。

这些标准包括但不限于产品尺寸、材料、硬度、外观和性能等方面的要求。

我们严格按照这些标准来进行检验,以确保结果的准确性和可靠性。

2.2 检验方法和流程在本次检验中,我们采用了多种检验方法和工具,包括但不限于显微镜、硬度计、量规等。

具体的检验流程如下:2.2.1 外观检验:对零件的表面质量、外观缺陷、氧化程度等进行检查,确保零件外观符合要求。

2.2.2 尺寸检验:对零件的长度、直径、高度、厚度等尺寸进行测量,确保尺寸符合标准要求。

2.2.3 材料检验:对零件的材料进行检验,确定材料的成分和性能是否符合要求。

2.2.4 硬度检验:对零件的硬度进行测定,确保零件的硬度符合标准要求。

2.2.5 性能检验:根据产品的具体要求,对零件的性能进行测试,如拉伸强度、抗压强度、耐磨性等。

2.3 数据分析与处理在检验过程中,我们采集了大量的数据,并对这些数据进行了分析和处理。

我们使用统计学方法对数据进行加工,计算出平均值、标准差等统计指标,以评估零件的一致性和稳定性。

三、结果与讨论经过严格的检验和测试,我们得到了如下结果:3.1 外观检验结果根据国家标准,我们检查了零件的外观质量,并对各个方面进行评估。

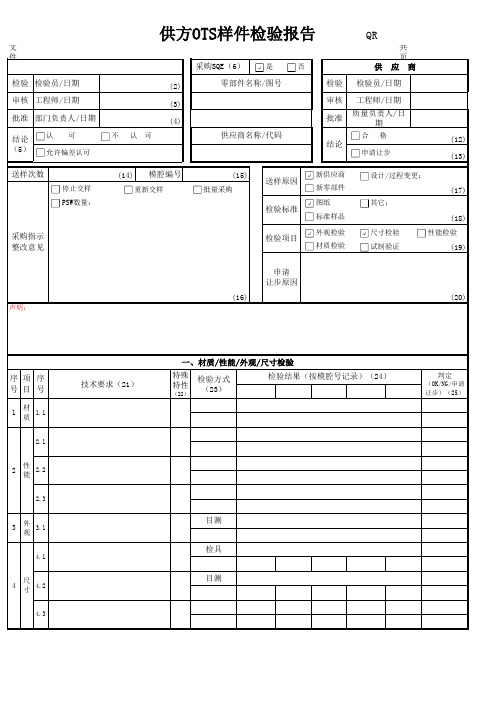

OTS样件检验报告单

合格

申请让步

(12) (13)

(14) 模腔编号

重新交样

(15)

批量采购

送样原因 检验标准 检验项目

新供应商 新零部件 图纸 标准样品

外观检验 材质检验

设计/过程变更:

其它:

(17)

Hale Waihona Puke (18)尺寸检验性能检验

试制验证

(19)

声明:

(16)

申请 让步原因

(20)

序项 序 号目 号

1

材 质

1.1

2.1

2

2

3

4

试

生

3产

试

验

制

证

异

常

及

解

决

措

施

无异常 影响工艺参数 影响工艺装备 影响生产设备 影响装配效率

(36)

其它异常:

工艺负责人

号序

技术要求(38)

1

总

成

2

4

性 能

3

检 验

4

5

6

检验方式(39)

(37)

检验结果(40)

判定(OK/NG) (41)

4.1 1

4.1 2

尺

4.1 3

4

寸 检

验 4.1

4

4.1 5

4.1 6

4.1 7

4.1 8

4.1 9

4.2 0

4.2 1

4.2 2

4.2 3

技术要求

供方OTS样件检验报告

QR

共

页

特殊 特性

检验方式

检验结果(按模腔号记录)

判定 (OK/NG/申请

让步)

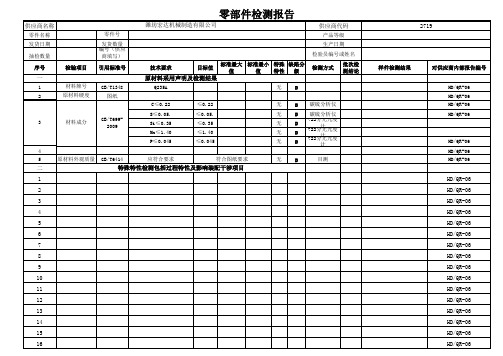

Q235零部件检测报告模板

六

1 2

包装及条形码

实际包装方案是否满足潍 Q/WCG015.1 柴包装标准 应满足潍柴要求

编制:

审核:

批准: QR4.6-103

声明:本报告所有数据仅针对样件而言,但样件能够代表本批次质量水平。

零部件检测报告

供应商名称

零件名称 发货日期 抽检数量 序号 检验项目 零件号 发货数量 编号(供应 商填写) 引用标准号 技术要求 目标值 标准最大值标准最小值 特殊 缺陷分 特性 级 无 ≤0.22 ≤0.05. ≤0.35 ≤1.40 ≤0.045 符合图纸要求 无 无 无 无 无 无 B B B B B B B 碳硫分析仪 碳硫分析仪 722分光光度计 722分光光度计 722分光光度计 目测 HD/QR-06 HD/QR-06 原材料外观质量 GB/T6414 应符合要求 HD/QR-06

17 18 19 20 三

1 2 3 4 5 6 7 8 表面硬度 淬硬层 芯部硬度 表面脱碳 金相组织 盐雾试验 探伤 机械特性 目测清洁度 外表面 内表面杂质颗粒 内表面杂质重量 剩磁量 尖角 倒圆 去毛刺 配合表面上的刮 痕和拉伤 高应力区的缺口 (磕碰) 零件永久性标识 Q/WCG012-2 包装 外包装物流T6992009

Si≤0.35 Mn≤1.40 P≤0.045

4 5

二 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

特殊特性检测包括过程特性及影响装配干涉项目 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

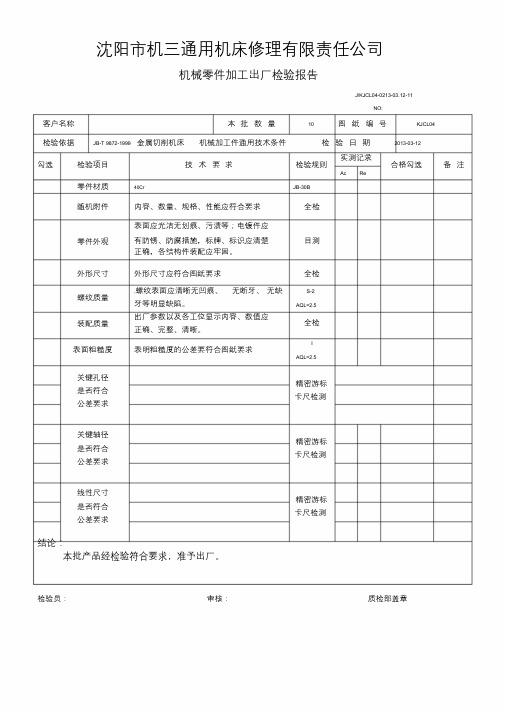

机械零件加工出厂检验报告.doc

沈阳市机三通用机床修理有限责任公司

机械零件加工出厂检验报告

J/KJCL04-0213-03.12-11

NO:

客户名称本批数量10 图纸编号KJCL04 检验依据JB-T 9872-1999 金属切削机床机械加工件通用技术条件检验日期2013-03-12

勾选检验项目技术要求检验规则实测记录

Ac Re

合格勾选备注

零件材质40Cr JB-30B 随机附件内容、数量、规格、性能应符合要求全检表面应光洁无划痕、污渍等;电镀件应

有防锈、防腐措施,标牌、标识应清楚目测零件外观

正确,各结构件装配应牢固。

外形尺寸外形尺寸应符合图纸要求全检

螺纹质量.螺纹表面应清晰无凹痕、无断牙、无缺

牙等明显缺陷。

S-2

AQL=2.5

装配质量出厂参数以及各工位显示内容、数值应

正确、完整、清晰。

全检

表面粗糙度表明粗糙度的公差要符合图纸要求

I AQL=2.5

关键孔径是否符合公差要求精密游标卡尺检测

关键轴径是否符合公差要求精密游标卡尺检测

线性尺寸是否符合公差要求精密游标卡尺检测

结论:

本批产品经检验符合要求,准予出厂。

检验员:审核:质检部盖章。

机械零件出厂检验报告

机械零件出厂检验报告

概述

本报告旨在详细记录机械零件在出厂前的检验情况,确保其质量符合相关标准和要求。

检验过程由专业检验人员进行,并根据检验结果做出相应的判定和建议。

零件信息

- 零件名称:[填入零件名称]

- 零件型号:[填入零件型号]

- 零件批次:[填入零件批次]

- 生产厂商:[填入生产厂商]

- 检验人员:[填入检验人员]

- 检验日期:[填入检验日期]

检验项目

1. 外观检查:

- 零件表面是否平整、光滑,无明显气泡、裂痕或凹凸;

- 零件的颜色、涂层是否均匀、一致;

- 零件的尺寸、几何形状是否符合设计要求;

- 零件上是否存在锈蚀或污渍。

2. 功能检测:

- 零件是否能够正常运作;

- 零件的操作力度是否合适;

- 零件是否产生异常声音或震动。

3. 材料检验:

- 零件材料是否符合相关标准和要求;

- 强度、硬度等物理性能是否满足设计要求。

检验结果

根据以上检验项目,对零件进行评估得出如下结果:

- 外观检查:零件外观无明显缺陷,符合要求;

- 功能检测:零件操作正常,无异常情况;

- 材料检验:零件材料符合标准,物理性能满足设计要求。

结论与建议

在本次检验中,所检测的机械零件通过所有检验项目,符合质量标准和要求,可以安全投入使用。

建议使用单位妥善保管零件的检验报告,并按照使用说明书正确操作和维护机械零件。

备注

- 本检验报告仅针对所检零件的质量情况,不包含其他因素的评估;

- 如在零件使用过程中出现故障或需要维修,请及时联系制造商或相关售后服务。

机械零部件出厂合格报告

机械零部件出厂合格报告

感谢您选择我们公司的机械零部件产品,以下是出厂合格报告:产品名称:机械零部件

产品规格:详见产品标识和相关说明书

生产日期:详见产品标识

生产厂家:XXX公司

出厂检验结果:

1. 外观检验:产品无明显缺陷和损伤。

2. 尺寸检验:产品尺寸符合要求。

3. 机械性能检验:产品机械性能良好,符合相关标准。

4. 包装检验:产品包装完好无损。

根据上述检验结果,本产品合格出厂。

如有任何问题或需要进一步了解产品信息,请随时联系我们。

再次感谢您对我们的信任和支持!

- 1 -。

工装检验报告

工装检验报告

报告编号:20210918

检验单位:XXX公司

受检单位:XXX企业

检验时间:2021年9月18日

检验内容:

本次检验的工装为XXX企业新订单中的XXX零件生产所需的模具。

包括模具的外观检验、尺寸检验、硬度检验、表面质量检验等多项指标检验。

检验结果:

1.外观检验结果

工装表面无凹凸、划痕和变形等明显缺陷,符合要求。

2.尺寸检验结果

工装各关键尺寸的测量值与设计图纸相比,误差控制在正负0.1mm以内,符合要求。

3.硬度检验结果

工装金属材料硬度值平均为XXHRC,符合图纸要求范围。

4.表面质量检验结果

工装表面质量无明显氧化、斑点等污染现象,符合要求。

综合以上检验结果,本次检验的工装符合XXX企业模具生产要求,合格合格。

检验人员:

XXX

XXX

检验日期:2021年9月18日

检验单位联系方式:XXX

受检单位联系方式:XXX

附件:XXX企业零件生产所需的模具设计图纸,请查阅。

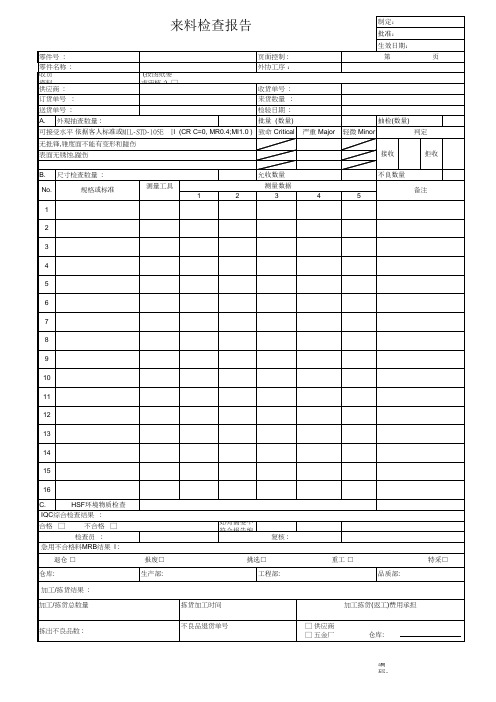

五金行业来料检验报告表单

零件号 :

页面控制 :

零件名称 : 收货 资料 供应商 :

(按图纸要 求审核 :) □

外协工序 : 收货单号 :

订货单号 :

来货数量 :

送货单号 :

检验日期 :

A. 外观抽查数量 :

批量 (数量)

可接受水平 依据客人标准或MIL-STD-105E Il (CR C=0, MR0.4;MI1.0 ) 致命 Critical

退仓 □

仓库:

加工/拣货结果 :

加工/拣货总数量

测量工具 1

允收数量

测量数据

2

3

报废□ 生产部:

如有需要不 符合报告编

复核 :

挑选□ 工程部:

拣货加工时间

不良数量

4

5

备注

重工 □

品质部:

特采□

加工拣货(返工)费用承担

拣出不良品数 :

不良品退货单号

□ 供应商 □ 五金厂

仓库:

编 码:

无批锋,锥度面不能有变形和踫伤

表面无锈蚀,踫伤

严重 Major

制定:

批准:

生效日期:

第

页

抽检(数量)

轻微 Minor

判定

接收

拒收

B. 尺寸检查数量 :

No.

规格或标准

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

C.

HSF环境物质检查

IQC综合检查结果 :

格料MRB结果 l :

产品检验零部件检验报告

产品检验零部件检验报告1.引言1.1 概述概述:产品检验是指对生产出的产品进行检验,以确保产品的质量和安全。

其中,零部件检验是产品检验过程中的重要环节,它主要针对产品所需的各个部件进行检查和测试,以保证零部件的质量和性能符合要求。

本报告旨在介绍产品检验和零部件检验的相关要点和方法,以及对检验结果进行分析和展望,以帮助读者更好地了解产品检验过程和重要性。

1.2 文章结构文章结构部分的内容如下:文章的结构分为引言、正文和结论三部分。

引言部分包括了概述、文章结构和目的三个部分。

在概述部分,将介绍产品检验和零部件检验的重要性和必要性;在文章结构部分,则会详细说明文章的整体结构和各个部分的内容安排;目的部分将阐明本文的写作目的和意义。

正文部分包括了产品检验要点、零部件检验要点和检验方法三个部分。

在产品检验要点部分,将详细描述产品检验的重点和注意事项;在零部件检验要点部分,则会着重介绍零部件检验的关键内容;而在检验方法部分,将详细介绍产品和零部件的检验方法和步骤。

结论部分包括了总结、检验结果分析和建议与展望三个部分。

在总结部分,将对整篇文章进行总结和概括;在检验结果分析部分,将对产品和零部件的检验结果进行分析和归纳;而在建议与展望部分,将提出针对产品检验和零部件检验的建议和未来展望。

文章1.3 目的部分的内容:本报告的目的是对产品的零部件进行检验,以确保产品的质量和安全性符合相关标准和要求。

通过对零部件的检验,可以及时发现可能存在的质量问题和安全隐患,为产品的生产和使用提供可靠保障。

同时,本报告还旨在总结检验过程中的经验教训,并提出改进建议,以进一步提高产品质量和安全水平。

通过本报告的撰写和发布,希望能够为产品的质量管理和改进工作提供参考和指导。

2.正文2.1 产品检验要点:产品检验是确保产品质量符合标准的重要环节,下面列举了一些常见的产品检验要点:1.外观检验:要求产品外观应该整体无明显缺陷,如裂纹、划痕、气泡等。

零件检验社会实践报告

一、前言随着我国制造业的快速发展,零件检验作为产品质量控制的重要环节,其重要性日益凸显。

为了更好地了解零件检验的实际操作过程,提高自己的专业技能,我于近期参加了一次零件检验的社会实践活动。

以下是我在实践过程中的所见、所闻、所感。

二、实践背景本次实践活动的背景是我国某知名汽车制造企业,该企业拥有先进的制造设备和严格的质量管理体系。

为了确保汽车零部件的质量,企业设立了专门的零件检验部门,负责对生产过程中的零部件进行严格检验。

通过此次实践,我希望能够深入了解零件检验的工作流程、检验标准和检验方法。

三、实践过程1. 实习单位简介实习单位为我国某知名汽车制造企业,主要从事汽车零部件的研发、生产和销售。

企业占地面积广阔,拥有现代化的生产车间、研发中心和检验中心。

企业拥有一支高素质的技术团队,致力于为客户提供高品质的产品和服务。

2. 实习岗位我在实习期间担任零件检验员一职,主要负责对汽车零部件进行外观、尺寸、形状、材质等方面的检验。

3. 实习内容(1)了解零件检验标准在实习初期,我首先学习了企业内部制定的零件检验标准。

这些标准涵盖了零件的外观、尺寸、形状、材质等多个方面,旨在确保零部件质量符合国家相关法规和行业标准。

(2)熟悉检验设备为了提高检验效率,企业配备了先进的检验设备,如投影仪、千分尺、卡尺等。

在实习过程中,我熟悉了这些设备的操作方法和注意事项,为后续的检验工作打下了基础。

(3)参与检验工作在实习过程中,我参与了多个零部件的检验工作。

具体内容包括:①外观检验:检查零件表面是否存在划痕、锈蚀、变形等问题;②尺寸检验:使用千分尺、卡尺等工具,测量零件的尺寸,确保其符合设计要求;③形状检验:利用投影仪等设备,观察零件的形状,确保其符合设计要求;④材质检验:通过检测仪器,分析零件的材质,确保其符合设计要求。

(4)处理检验问题在检验过程中,我发现了一些不符合要求的零部件。

针对这些问题,我及时与生产部门沟通,协助其找出原因并解决问题,确保后续生产的零部件质量。

零件检验报告模板(共)2024

引言概述:正文内容:1. 零件检验的目的和重要性1.1 零件检验的目的1.1.1 保证零件的质量1.1.2 确保零件符合标准和要求1.1.3 提供准确的数据和信息1.1.4 预防和避免事故和质量问题1.1.5 改进产品和工艺的依据1.2 零件检验的重要性1.2.1 提高产品质量和性能1.2.2 提高安全性和可靠性1.2.3 降低生产成本和质量风险1.2.4 保护品牌声誉和市场竞争力2. 零件检验的准备工作2.1 确定零件检验标准和要求2.1.1 根据产品规范和标准确定检验项目 2.1.2 确定检验方法和设备2.1.3 制定检验计划和时间表2.2 准备检验样品和设备2.2.1 获得符合要求的样品2.2.2 校准和检修检验设备2.2.3 准备必要的检验工具和耗材2.3 培训检验人员2.3.1 确保检验人员了解检验要求和方法2.3.2 提供相关培训和指导2.3.3 定期进行技术交流和知识分享3. 零件检验的过程和方法3.1 样品接收和登记3.1.1 确认样品的完整性和标识3.1.2 登记样品的基本信息和来源3.2 外观质量检验3.2.1 检查零件的表面是否有缺陷和损伤3.2.2 检查零件的尺寸和形状是否符合要求3.2.3 使用显微镜和其他工具进行详细观察和测量 3.3 功能性能检验3.3.1 根据功能要求进行相关测试和评估3.3.2 使用专门仪器和设备进行性能测试3.3.3 记录测试结果和数据分析3.4 材料成分检验3.4.1 采用化学分析和光谱仪进行元素分析 3.4.2 使用金相显微镜进行组织分析3.4.3 确认材料成分是否符合规定3.5 可靠性和耐久性测试3.5.1 采用振动、冲击和加速老化等测试手段 3.5.2 检验零件在各种工作条件下的可靠性3.5.3 确保零件具有足够的耐久性和寿命4. 零件检验结果的记录和分析4.1 编制检验报告4.1.1 汇总检验结果和数据4.1.2 描述检验过程和方法4.1.3 提出问题和改进建议4.2 分析检验结果4.2.1 比较检验结果和标准要求4.2.2 分析差异和偏差的原因4.2.3 制定改进措施和行动计划4.3 存档和追溯4.3.1 将检验报告存档并归档4.3.2 设置追溯系统和数据备份4.3.3 提供追溯和证明材料5. 零件检验的质量控制和改进5.1 建立质量控制制度和流程5.1.1 制定标准化操作程序5.1.2 建立质量控制文件和记录5.1.3 定期进行内部和外部审核5.2 持续改进和优化5.2.1 分析和评估检验过程和结果5.2.2 提出改进建议和措施5.2.3 实施改进并评估效果总结:零件检验报告模板(共)(二)提供了一个详细的指导,帮助检验人员进行有效的零件检验。

零部件验收报告

零部件验收报告一、引言零部件验收是指在生产过程中对生产出的零部件进行检验和确认,以确保其质量达到要求。

本报告旨在总结和评估零部件验收的过程和结果,以便于对生产质量进行监控和改进。

二、验收标准为了保证零部件的质量,我们制定了以下验收标准:1. 外观质量:零部件表面无明显划痕、凹陷、变形等缺陷。

2. 尺寸精度:零部件的尺寸符合设计要求,能够与其他零部件匹配。

3. 功能性能:零部件能够正常工作,不影响整机的功能。

4. 材料可靠性:零部件采用的材料符合相关标准,具有足够的强度和耐久性。

三、验收过程1. 零部件样本选择:从生产批次中随机选择一定数量的零部件作为样本。

2. 外观检查:对选取的零部件样本进行外观检查,确保表面无明显缺陷。

3. 尺寸检测:使用精密测量仪器对零部件的尺寸进行检测,与设计要求进行比对。

4. 功能测试:通过装配零部件到相应设备中,测试其是否能够正常工作。

5. 材料分析:对零部件采用的材料进行化学成分分析和机械性能测试,确保材料符合要求。

6. 数据记录:将每个样本的检测结果进行记录,以备后续分析和比对。

四、验收结果根据进行的零部件验收,我们得出以下结果:1. 外观质量:样本中99%的零部件表面无明显缺陷,1%的零部件存在轻微划痕。

2. 尺寸精度:样本中98%的零部件尺寸符合设计要求,2%的零部件存在轻微偏差。

3. 功能性能:样本中97%的零部件能够正常工作,3%的零部件存在轻微故障。

4. 材料可靠性:样本中100%的零部件采用的材料符合相关标准。

五、问题分析根据验收结果,我们对出现的问题进行了分析:1. 外观缺陷主要是由于运输、储存等环节造成的,可以通过改善包装和运输方式来解决。

2. 尺寸偏差可能是由于生产设备的精度不高或操作不规范造成的,可以通过提高设备精度和加强操作培训来改善。

3. 功能故障可能是由于零部件装配不当或设计缺陷导致的,可以通过优化装配工艺和加强设计验证来解决。

六、改进措施根据问题分析,我们提出以下改进措施:1. 加强运输和储存管理,确保零部件在运输和储存过程中不受损。

玩具首件检验报告

玩具首件检验报告报告编号:TJ2024-001报告日期:2024年3月25日检验单位:玩具检验有限公司一、检验对象本次检验的玩具样品为玩具公司生产的款儿童智能学习机。

该产品主要用于幼儿智力开发和语言学习,并且符合国家玩具安全标准和相关法规要求。

二、检验目的通过对该款玩具样品的首件检验,评估其是否符合国家标准和法规要求,确保产品的质量和安全性。

三、检验内容1.构造及外观质量-检查产品的外观是否完整,是否有明显的缺陷、变形、划痕等。

-检查产品的造型设计是否合理,是否存在尖锐边角和易损部位,是否存在危险的小零件。

2.材料安全性-对产品所用的塑料材料进行化学成分分析,确保不含有有害物质,如铅、汞、六价铬等。

-对产品的表面涂层进行检测,确保不含有有害物质,如苯、甲苯等。

3.功能性能测试-检查产品的按键是否灵敏,是否正常工作。

-测试产品的音量调节是否正常,是否可调节至安全的音量范围。

-检验产品的语音功能是否正常,是否能发出正确的声音和提示。

4.电气安全性-对产品的电池盒和充电器进行检查,确认其质量和安全性。

-对产品的电源线进行检测,确保符合国际电气安全标准,并防止电线过热、短路等情况的发生。

五、检验结果经过详细的检验和测试,该款玩具样品各项指标符合国家玩具安全标准和相关法规要求,具有良好的质量和安全性。

产品外观完整,无明显缺陷和变形;材料安全,不含有有害物质;功能性能正常,各项功能操作灵敏,声音清晰准确;电气安全性达到标准要求,电池盒、充电器和电源线质量良好。

六、检验结论该款玩具样品经过首件检验,检验结果符合国家标准和法规要求,确认具有高质量和良好的安全性。

玩具公司可以生产和销售该款产品,并确保用户的使用体验和安全。

七、建议建议玩具公司继续进行生产过程的质量控制,确保每一批次产品都能够达到相同的标准要求。

同时,建议玩具公司不断改进产品的功能性能,提高用户体验,以满足广大用户的需求。