旋流板除雾器计算

旋流板除雾器计算

旋流板除雾器计算旋流板除雾器是一种常用的气体液滴分离设备,可广泛应用于各种工业过程中的除雾处理。

它通过旋流板的作用,在气流中形成旋转的涡流,从而将悬浮在气流中的液滴分离出来。

本文将对旋流板除雾器进行计算和设计,并探讨其优化方法。

首先,我们需要确定旋流板除雾器的设计参数。

常见的设计参数包括旋流板的直径D,入口气流速度V,旋流板的角度θ,以及液滴的尺寸范围。

这些参数将直接影响除雾器的效果和处理能力。

在计算旋流板除雾器的效果之前,我们需要先了解气液两相流体的基本物理特性。

液滴在气流中的运动受到重力、惯性和气体阻力的综合作用。

根据液滴在气流中的运动方式,可以将其分为沉积、抛物线运动和飞行运动。

在旋流板除雾器中,主要是通过气流的旋转和离心力的作用,将液滴从气流中分离出来。

为了简化计算,我们假设旋流板除雾器中气液两相流体的运动是稳态的,液滴的质量远远大于气体的质量,并且液滴沿径向运动的速度远远大于液滴离心速度。

在这种情况下,我们可以采用一套简化的模型进行计算。

首先,我们需要计算液滴在气流中的离心力。

离心力FC可以通过下式计算:FC=m*R*ω²其中,m为液滴的质量,R为液滴离旋流板中心的径向距离,ω为旋转速度。

然后,我们需要计算气流中液滴的风阻力。

液滴的风阻力FD可以通过下式计算:FD=0.5*ρa*Cd*A*V²其中,ρa为气体的密度,Cd为液滴的阻力系数,A为液滴的截面积,V为气流速度。

接下来,我们可以计算液滴在旋流板除雾器中的分离效果。

分离效果可以用分离效率η来衡量,其中η为被分离的液滴质量与进入旋流板除雾器的液滴质量之比。

分离效率η可以通过下式计算:η=(1-(1+2*ρa*Cd*A*V/(m*R*ω²))^-1)分离效率η受到多个因素的影响,包括旋流板的角度、液滴的尺寸范围和气流速度等。

根据实际情况,我们可以通过调整这些参数来优化旋流板除雾器的设计和性能。

另外,除雾器的设计还需要考虑其材料选择和结构设计。

吸收塔的相关设计计算

烟气脱硫工艺主要设备吸收塔设计和选型(2) 喷淋塔吸收区高度设计(二)对于喷淋塔,液气比范围在8L/m 3-25 L/m 3之间[5],根据相关文献资料可知液气比选择12.2 L/m 3是最佳的数值。

逆流式吸收塔的烟气速度一般在2.5-5m/s 范围内[5][6],本设计方案选择烟气速度为3.5m/s 。

湿法脱硫反应是在气体、液体、固体三相中进行的,反应条件比较理想,在脱硫效率为90%以上时(本设计反案尾5%),钠硫比(Na/S)一般略微大于1,本次选择的钠硫比(Na/S)为1.02。

(3)喷淋塔吸收区高度的计算含有二氧化硫的烟气通过喷淋塔将此过程中塔内总的二氧化硫吸收量平均到吸收区高度内的塔内容积中,即为吸收塔的平均容积负荷――平均容积吸收率,以ζ表示。

首先给出定义,喷淋塔内总的二氧化硫吸收量除于吸收容积,得到单位时间单位体积内的二氧化硫吸收量ζ=hC K V Q η0= (3) 其中 C 为标准状态下进口烟气的质量浓度,kg/m 3η为给定的二氧化硫吸收率,%;本设计方案为95%h 为吸收塔内吸收区高度,mK 0为常数,其数值取决于烟气流速u(m/s)和操作温度(℃) ;K 0=3600u ×273/(273+t) 按照排放标准,要求脱硫效率至少95%。

二氧化硫质量浓度应该低于580mg/m 3(标状态)ζ的单位换算成kg/( m 2.s),可以写成ζ=3600×h y u t /*273273*4.22641η+ (7) 在喷淋塔操作温度10050752C ︒+=下、烟气流速为 u=3.5m/s 、脱硫效率η=0.95 前面已经求得原来烟气二氧化硫SO 2质量浓度为 a (mg/3m )且 a=0.650×103mg/m 3而原来烟气的流量(200C ︒时)为标况20×103(m 3/h) (设为V a )换算成工况25360m3/h 时已经求得 V a =2×103 m 3/h=5.6 m 3/s故在标准状态下、单位时间内每立方米烟气中含有二氧化硫质量为2SO m =5.6×650mg/m 3=3640mg=3.64gV 2SO = 3.6422.4 L/mol 64/g g mol ⨯=1.3L/s=0.0013 m 3/s 则根据理想气体状态方程,在标准状况下,体积分数和摩尔分数比值相等 故 y 1=0.0013100%0.023%5.6⨯= 又 烟气流速u=3.5m/s, y 1=0.023%,C t ︒==75,95.0η总结已经有的经验,容积吸收率范围在5.5-6.5 Kg/(m 3﹒s )之间[7],取ζ=6 kg/(m 3﹒s )代入(7)式可得6=64273(3600 3.50.000230.95)/22.427375h ⨯⨯⨯⨯⨯+ 故吸收区高度h=6.17/6≈1.03m(4)喷淋塔除雾区高度(h 3)设计(含除雾器的计算和选型)吸收塔均应装备除雾器,在正常运行状态下除雾器出口烟气中的雾滴浓度应该不大于75mg/m 3 [9] 。

吸收塔除雾器的选型与设计

吸收塔除雾器的选型与设计作者:李用芝梁霏飞来源:《科技资讯》 2015年第4期李用芝梁霏飞(中煤科工集团武汉设计研究院有限公司湖北武汉 430064)摘要:SO2会造成大气污染,为了控制空气中的SO2含量,必须采取有效脱硫工程来除去硫的成分,石灰石-石膏湿法脱硫工程是目前比较常用的有效脱硫系统工程,吸收塔是石灰石—石膏湿法脱硫工程中的主要设备,除雾器是吸收塔内的关键部件,除雾器的设计和选择对脱硫效果起着至关重要的作用。

该研究者介绍了各种型式的除雾器及它们适用的工况,除雾器的主要设计指标参数情况,最后总结出目前常用的除雾器结构形式,在特殊情况下选择的除雾器结构形式,为除雾器的设计和施工提供了参考。

关键词:吸收塔除雾器湿法脱硫设计中图分类号:X70 文献标识码:A 文章编号:1672-3791(2015)02(a)-0104-01SO2是造成大气污染的主要来源之一,电厂烟气中含有大量的SO2,因此,必须采取有效的脱硫系统来控制烟气中的SO2含量。

吸收塔是脱硫系统工程中的核心装置,它是利用石灰石—石膏湿法来脱去烟气中二氧化硫气体的重要设备,而除雾器是吸收塔内件的主要部件之一,除雾器的选型和设计对整个脱硫系统起着至关重要的作用。

1 除雾器的类型1.1 根据结构形式不同分为以下几种型式水平气流除雾器:安装在吸收塔水平出口烟道内,适用于水平气流的气液分离,有更高的临界携带速度,使在水平烟道截面积较小情况下安装除雾器成为可能,极限雾滴颗粒尺寸小,能达到17μm。

平板式除雾器:安装在吸收塔内的顶部,两层除雾器,每层都带有自己的冲洗系统,需要两层支撑梁,适用于垂直气流的气液分离。

屋脊式除雾器:安装在吸收塔内的顶部,适用于垂直气流的气液分离。

优点如下。

(1)吸收塔内的除雾器支撑梁由两层减少为一层;(2)除雾器结构紧凑,降低了吸收塔高度(比平板式低约1.5~2.0m);(3)冲洗效果更好,不易发生叶片堵塞;(4)更高的临界携带速度(7.2m/s),减小了吸收塔直径;(5)冲洗系统(包括冲洗管的支撑结构)被完美得整合进除雾器;(6)安装方便,除雾器的安装支撑梁可用于维修行走使用,检修和维护更加安全和容易。

烟气脱硫设计计算

烟气脱硫工艺吸收塔设计和选型4.1吸收塔的设计吸收塔是脱硫装置的核心,是利用石灰石和亚硫酸钙来脱去烟气中二氧化硫气体的主要设备,要保证较高的脱硫效率,必须对吸收塔系统进行详细的计算,包括吸收塔的尺寸设计,塔内喷嘴的配置,吸收塔底部搅拌装置的形式的选择、吸收塔材料的选择以及配套结构的选择(包括法兰、人孔等)。

4.1.1 吸收塔的直径和喷淋塔高度设计本脱硫工艺选用的吸收塔为喷淋塔,喷淋塔的尺寸设计包括喷淋塔的高度设计、喷淋塔的直径设计4.1.1.1 喷淋塔的高度设计 喷淋塔的高度由三大部分组成,即喷淋塔吸收区高度、喷淋塔浆液池高度和喷淋塔除雾区高度。

但是吸收区高度是最主要的,计算过程也最复杂,次部分高度设计需将许多的影响因素考虑在内。

而计算喷淋塔吸收区高度主要有两种方法:(1) 喷淋塔吸收区高度设计(一)达到一定的吸收目标需要一定的塔高。

通常烟气中的二氧化硫浓度比较低。

吸收区高度的理论计算式为h=H 0×NTU (1)其中:H0为传质单元高度:H 0=G m /(k y a)(k a 为污染物气相摩尔差推动力的总传质系数,a 为塔内单位体积中有效的传质面积。

)NTU 为传质单元数,近似数值为NTU=(y 1-y 2)/ △y m ,即气相总的浓度变化除于平均推动力△y m =(△y 1-△y 2)/ln(△y 1/△y 2)(NTU 是表征吸收困难程度的量,NTU 越大,则达到吸收目标所需要的塔高随之增大。

根据(1)可知:h=H0×NTU=)ln()()(***22*11*22*112121y y y y y y y y y y a k G y y y a k G y m m y m ------=∆- a k y =a k Y =9.81×1025.07.04W G -]4[82.0W a k L ∂=]4[ (2)其中:y 1,y 2为脱硫塔内烟气进塔出塔气体中SO 2组分的摩尔比,kmol(A)/kmol(B)*1y ,*2y 为与喷淋塔进塔和出塔液体平衡的气相浓度,kmol(A)/kmol(B)k y a 为气相总体积吸收系数,kmol/(m 3.h ﹒kp a )x 2,x 1为喷淋塔石灰石浆液进出塔时的SO 2组分摩尔比,kmol(A)/kmol(B)G 气相空塔质量流速,kg/(m 2﹒h)W 液相空塔质量流速,kg/(m 2﹒h)y 1×=mx 1, y 2×=mx 2 (m 为相平衡常数,或称分配系数,无量纲)k Y a 为气体膜体积吸收系数,kg/(m 2﹒h ﹒kPa)k L a 为液体膜体积吸收系数,kg/(m 2﹒h ﹒kmol/m 3)式(2)中∂为常数,其数值根据表2[4]表3 温度与∂值的关系采用吸收有关知识来进行吸收区高度计算是比较传统的高度计算方法,虽然计算步骤简单明了,但是由于石灰石浆液在有 喷淋塔自上而下的流动过程中由于石灰石浓度的减少和亚硫酸钙浓度的不断增加,石灰石浆液的吸收传质系数也在不断变化,如果要算出具体的瞬间数值是不可能的,因此采用这种方法计算难以得到比较精确的数值。

旋流板计算书

旋流除雾板设计计算书一、前言旋流板技术自70年代由浙江大学研究开发以来,该技术已在工业的脱硫、除尘、传质等行业广泛应用,其传质、除雾、除尘效果相当显著,带来了较好经济效益。

本设计DN2200脱硫净氨塔采用2块旋流除雾板对变换气进行气液分离。

二、设计原始参数物料名称:变换气、脱硫液、水塔的内直径:D=2200mm处理气量:V=20500Nm3/h气体组份(%):CO:26.5 CO2:8.5 CH4:1.5 N2:25 O2:0.5 H2:37.8操作压力:45 kPa (表)操作温度:40℃三、旋流除雾板的计算旋流板有关结构设计参数和符号说明如下;D ——塔的内直径mmD x——旋流除雾板叶片外径mmD m——盲板直径mmβ——径向角(β为负,即叶片外端的钝角朝上,叶片为外向板)(°)α——叶片仰角(°)m——叶片数h z——旋流除雾板罩筒高度mmA o——旋流板的开孔面积m2F o——旋流板的穿孔动能因子kg1/2m1/2s(1)气体重度计算气体平均分子量:M=28×26.5%+44×8.5%+16×1.5%+28×25%+32×0.5+2×37.5%=19.38 标准状态大气压力:P o=0.1MPa(绝)塔内气体压力:P=0.1+0.045=0.145MPa(绝)标准状态大气温度:T o=273 K塔内气体温度:T=273+40=313 K实际气体重度:γ=M22.4(ToT) (PPo) =19.3822.4(273313) (0.1450.1) = 1.094kg/m3(2)气体负荷Vγ计算Vγ=20500 1.094 =21442kg1/2m3/2/h(3)旋流除雾板结构参数选取由于本塔塔径D=2200mm,空塔气速仅为1.22m/s,考虑到除雾效果设计尽量将旋流的盲板直径D m取大值,以便于将气体中的液体旋向塔壁,本设计取D m=1200mm,D x =1800mm,α=25°,m=24片及δ=3mm。

旋流板除雾器计算

旋流板除雾器计算3.3.2.4除雾板本设计中采用旋流板除雾器,其工作原理是使烟气通过旋流板,气流旋转将液滴抛向塔壁,从而聚集落下。

(1)除雾板盲板直径:除雾板盲板直径可大些,即Dm/D?0.4,可使雾滴易于甩上塔壁。

本设计中取Dm=0.6D=2940mm,(2)除雾板叶片数: 叶片数可适当减少,即m,12,18左右。

本设计中取m=16.(3)径向角:径向角为20?,用作除雾板的塔板要求为“外向板”,即叶片外端的钝角翘起,使气流朗向塔酸方向,可将带上的液墒抛向培壁,从而聚集落下。

(4)叶片仰角:25?(5)除雾板叶片外径:叶片外端直径径和塔径之间的距离可减小,D,1.1Dx。

故本设计中Dx=D/1.1?4454.5454取整得Dx=4500mm。

(6)除雾板塔段高度:除雾板塔段的高度按经验可不超过(0.8,1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1568,取整1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

3.3.2.5塔高计算:(1)吸收区高度h0的计算:根据文献资料的经验值,旋流板塔的停留时间常在2.5s-5.5s之间,由于本设计采用NaOH吸收,故停留时间取4.5s。

故吸收区的高度h0=u*t=3×4.5=13.5(m).由于每层的塔板间距hx取860mm,故塔板数n=h0/hx=13500/860=16段。

(2)椭圆封头高度h1的计算:由于塔径为4900mm,按照椭圆封头长短轴之比为2:1的比例计算得,椭圆封头高度h1=0.5*2500=1225mm。

(3)塔顶空间高度h2的计算:根据经验,本设计中塔顶空间高度h2取2500mm(4)除雾段高度h3的计算除雾板塔段的高度按经验可不超过(0.8,1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

(5)塔底空间高度塔底空间既最后一层旋流板到椭圆封头的距离。

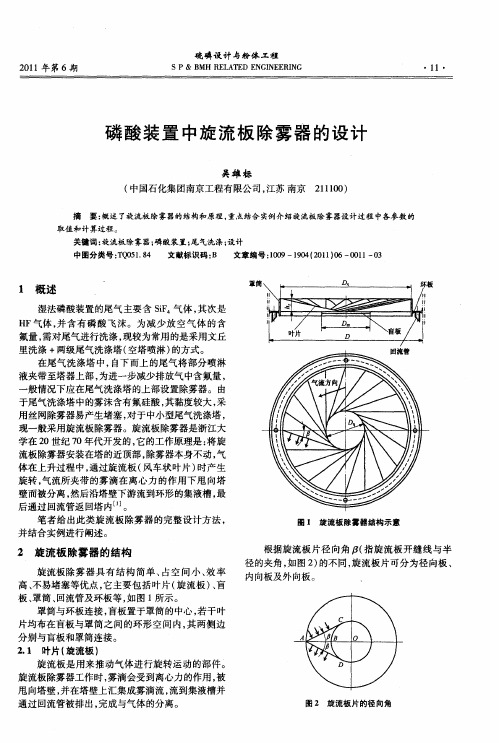

磷酸装置中旋流板除雾器的设计

之间, 最大不得超过 l / m ・ ) 5k ( “ s 的要求为止。 l、 0 确定旋流板片径向角 , 旋流板片采用外向 板, 规定 盲板 直 径 D 等于 螺旋 板 片 的切 圆直 径

D, : 。则 = aci( D ) rs D / n () 6

穿孑 动能因子 的取值要求 , 以可认为旋流板片 L 所 外端直径 D 、 除雾段简体内径 _ 盲板直径 D 及旋 D 、 流板片仰角 o的取值均是合适的, t 不必重新调整。

2 2 盲板 .

m) 。当夹带液滴量小于 0 1k/ g . gk 气时 , 液体负荷 £ 以 0 1k/ g . gk 气计。 2 按 经验公 式确 定旋 流板 片外 端直径 D ( 、 m)

D =0 6 .( ) 3 除雾段筒体 内径 D的取值范围 、 D = (. 1 1~14 D .) 4 盲板直径 D 、 的取值范围 D = ( . 5— . ) 02 04 D () 1 () 2 () 3

盲板的作用是阻挡气体从旋流板除雾器的中心 部位 通过 。由于旋 流板 除雾器 的 中心部 位没有 设 置

旋流板 , 带雾气体将不经分离直接穿过 , 降低除雾效 果, 所以设 置盲板 以使所 有带雾 气体 通过旋 流板

区域 。

5 确定旋流板片数 m, 、 旋流板片数 m越多 , 越 有利于液相 的分散。当旋流板作为除雾器使用 时, 应适当减少 叶片数 , 减少叶片数 可减小液滴的分散 程度 , 利于收集雾滴。据现在使用情况 , 对于塔径在

2 1 年 第 6期 01

昊雄标. 磷酸装置中旋流板除雾器的设计

・l 3・

至穿孔动能因子 满足介于 l l 0一 2

/ m ・ ) (n s

以上计算所得的穿孔动能因子 F = 05 g / o 1. k0

吸收塔地相关设计计算

烟气脱硫工艺主要设备吸收塔设计和选型(2)喷淋塔吸收区高度设计(二)对于喷淋塔,液气比范围在8L/m3-25 L/m3之间⑸,根据相关文献资料可知液气比选择12.2 L/m I是最佳的数值。

逆流式吸收塔的烟气速度一般在2.5-5m/s范围内⑸⑹,本设计方案选择烟气速度为|.5m/s。

湿法脱硫反应是在气体、液体、固体三相中进行的,反应条件比较理想,在脱硫效率为90鸠上时(本设计反案尾5%,钠硫比(Na/S) —般略微大于1,本次选择的钠硫比(Na/S)为1.02。

(3)喷淋塔吸收区高度的计算含有二氧化硫的烟气通过喷淋塔将此过程中塔内总的二氧化硫吸收量平均到吸收区高度内的塔内容积中,即为吸收塔的平均容积负荷-------- 平均容积吸收率, 以匚-.表示。

首先给出定义,喷淋塔内总的二氧化硫吸收量除于吸收容积,得到单位时间单位体积内的二氧化硫吸收量=^KoC-V h其中C为标准状态下进口烟气的质量浓度,kg/m3为给定的二氧化硫吸收率,%;本设计方案为95%h 为吸收塔内吸收区高度,mK)为常数,其数值取决于烟气流速u(m/s)和操作温度「C);K)=3600uX 273/(273+t)按照排放标准,要求脱硫效率至少95%二氧化硫质量浓度应该低于580mg/m (标状态)■的单位换算成kg/( m 2 .s),可以写成- 64 273=3600X * u* y, /h (7)22.4273 +t在喷淋塔操作温度100 50 =75 C下、烟气流速为u=3.5m/s、脱硫效率=0.95 2前面已经求得原来烟气二氧化硫SO2质量浓度为a (mg/ m3)且a=0.650 X103mg/mf而原来烟气的流量(200 C时)为标况20x 103(m3/h)(设为Va)换算成工况25360m3/h 时已经求得V a =2x 103 m3/h=5.6 m 3/s故在标准状态下、单位时间内每立方米烟气中含有二氧化硫质量为3m S o2=5.6 x 650mg/m =3640mg=3.64gV SQ=S'64 g述22.4 L/mol =1.3L/s=0.0013 m 3/s64g / mol则根据理想气体状态方程,在标准状况下,体积分数和摩尔分数比值相等故y ,=0.0013 100% =0.023%5.6又烟气流速u=3.5m/s, y 1=0.023%,二0.95, 75 C总结已经有的经验,容积吸收率范围在 5.5-6.5 Kg/ (m • s)之间⑺,取=6 kg/ (m. s)代入(7)式可得6= (3600 仝2733.5 0.00023 0.95)/ h22.4273+75故吸收区高度h=6.17/6〜1.03m(4)喷淋塔除雾区高度(h a)设计(含除雾器的计算和选型)吸收塔均应装备除雾器,在正常运行状态下除雾器出口烟气中的雾滴浓度应该不大于75mg/m⑻ 。

旋流板式除雾器与折流板除雾器性能对比的数值模拟

旋流板式除雾器与折流板除雾器性能对比的数值模拟

杜明生1,谷长超2侏孔浩2,许伟伟2,王建军2*

【摘要】摘要:利用计算流体力学(CFD)法,采用RNG k-e模型、欧拉模型和欧拉液膜模型,对旋流板式除雾器与折流板除雾器的内部流场进行数值模拟, 探寻不同液滴粒径、不同进口气速对两种除雾器的两相压力降和分离效率的影

响。

结果表明:随看液滴粒径的増大,旋流板式除雾器与折流板除雾器的两相

压力降均基本无变化,两除雾器的分离效率均不断提高;相同液滴粒径下Z旋流板式除雾器的两相压力降和分离效率均比折流板除雾器大;液滴粒径为10 μm 时,随看气速的增大,旋流板式除雲器的分离效率不断提高Z而折流板式除雲器的分离效率基本无变化;随看气速的增大,两除雾器的两相压力降均不断增大,但旋流板式除雾器的两相压力降增大的速度更快;折流板迎风侧发挥分离作用的主要区域是弯道下部区域和靠近折流板流道出口的区域。

【期刊名称】《炼油技术与工程》

【年(卷),期】2018(048)005

【总页数】5

[关键词]除雾器分离效率数值模拟欧拉液膜模型

随看炼油厂含硫原油加工量的日益增大,含硫烟气的排放大大增加,与此同时, 电厂含硫烟气的排放也是与日俱増,在国家环保要求日益严苛的大环境下,控制烟气排放中的硫含量显得愈发重要。

在脱硫技术中,湿法烟气脱硫是最成熟、运用最广泛的脱硫工艺。

在湿法烟气脱硫系统中,经过喷淋层的烟气会携带大量以亚硫酸盐、硫酸盐、碳酸盐及灰分为主的酸性液滴,这些液滴若不去除,不但会造成下游烟道的堵塞、腐蚀等问题,还会导致粉尘排放量的增加[1-5]O。

旋流板除尘器计算书

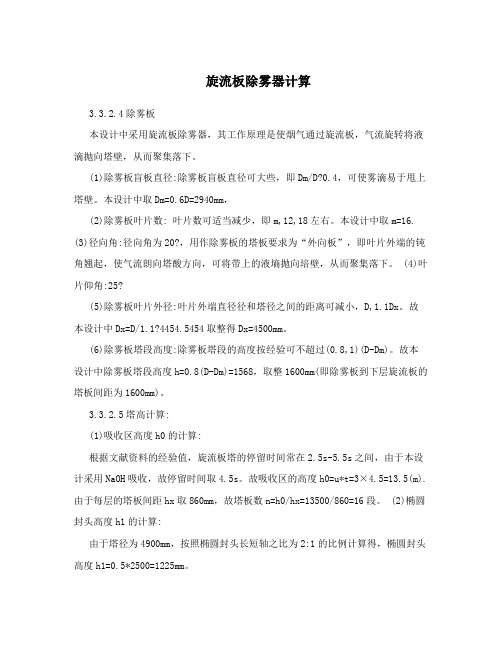

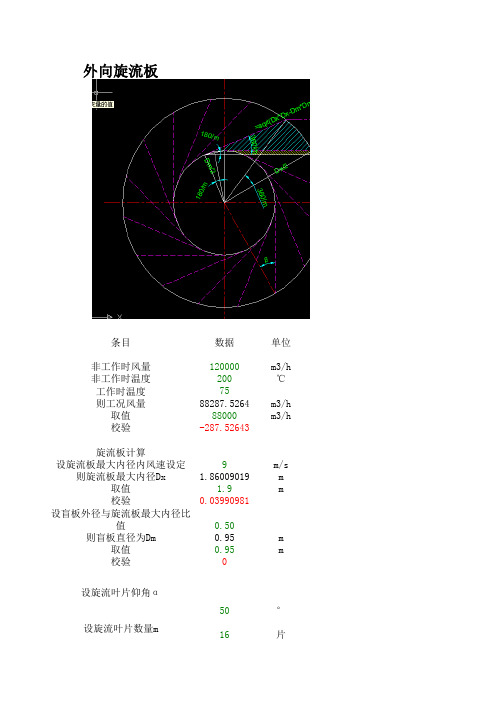

外向旋流板条目数据单位非工作时风量120000m3/h非工作时温度200℃工作时温度75则工况风量88287.5264m3/h 取值88000m3/h校验-287.52643旋流板计算设旋流板最大内径内风速设定9m/s 则旋流板最大内径Dx 1.86009019m取值 1.9m校验0.03990981设盲板外径与旋流板最大内径比值0.50则盲板直径为Dm0.95m取值0.95m校验0设旋流叶片仰角α50°设旋流叶片数量m16片则旋流叶片径向角β30°旋流片厚度4mm 设定作图则相邻旋流片水平投影上的重叠宽度T36.1572221mm 则旋流片下料最大宽度L410.998211mm 则旋流板外边缘最大高度H267.248735mm壳体计算若壳体与旋流板间溢流槽宽度0.15m则壳体直径2.2m取值 2.2m校验0则壳体内风速 6.4337644m/s则旋流叶片径向分速度15.3208889m/s 则两层旋流片之间距离应大于0.19946872m取值 1.4m校验 1.20053128顶部挡水圈结构形式挡水圈内风速设定16m/s则挡水圈内径 1.62908803m取值 1.63m 另外备注常取14-15m/s,据试验可取6-9常取1/4与1/3之间,常取1/3,也可大于2/5叶片与管道中心的夹角。

常取40、45、48°。

角度越大,效率越高,但旋流板阻力、间距越小,紊流导致二次夹带越强。

也可22-30°常取4-12片。

片数越多,影响旋流片的宽度越小,效率越高,阻力越大.叶片与半径间夹角,常取14-20°。

计算=DEGREES(ASIN(Dm/Dx)),说明盲板直径比旋流板直径越大则径向角越大。

径向角越大,效率越高。

径向角分正负,决定了旋流板分外向、内向和径向三种旋型。

旋流板厚度δ:碳钢或铝板取3mm,不锈钢板取2mm,聚乙烯硬板取4-5mm。

考虑到强度,可适当加厚。

燃煤锅炉烟气除尘脱硫系统设计毕业论文

燃煤锅炉烟气除尘脱硫系统设计1.前言 (1)2.工作项目介绍 (1)3.脱硫系统结构简介 (2)4.石灰石浆液制备系统工作原理 (3)5.吸收塔工作原理 (5)6.除雾器功能说明 (8)7.脱硫系统氧化方式介绍 (13)8.增压风机系统组成 (14)9.石膏脱水系统原理 (14)10.真空皮带机脱水原理介绍 (17)11.石膏产物的利用 (19)12.石膏产物的储存 (19)13.脱硫废水的处理方法 (20)14.个人小结 (23)15.参考文献 (23)目前,污染已经变成了一个全球性的问题,主要有温室效应、臭氧层破坏和酸雨。

而大气污染可以说主要是人类活动造成的,大气污染对人们身体及动植物造成极大的影响。

随着经济和社会的发展,煤煤锅炉排放的二氧化硫严重地污染了我们赖以生存的环境。

由于中国燃料结构以煤为主的特点,至使中国目前大气污染仍以煤烟型污染为主,其中就以尘和酸雨危害最大,且污染程度还在加剧。

因此,控制燃煤烟尘的SO2对改善大气污染状况至关重要。

除尘脱硫一体化是将高温煤气中的粉尘颗粒和气态SO2在一个单独的捕集单中脱硫。

国内外除尘系统大至画分为水膜除尘器、文丘里旋风水膜除尘器、卧式旋风水膜除尘器、喷淋塔除尘脱硫装置、冲击式水浴除尘器、自激式除尘器、旋流板塔脱硫除尘一体化装置以及高压静电滤槽复合型卧式除尘器等湿式处理装置。

由于除尘脱硫一体化工艺具有投资少、运转费用低、脱硫率适中、操作管理简便、结构紧凑、占地面积小等优点,近年来已被广泛应用。

本人自从毕业至今参加工作十余年,参加各种项目工艺的工程设备的安装调试工作,鞍山鞍钢的4#高炉建设;营口老边五矿的高炉、热风炉、高压鼓风机、布袋除尘系统;朝阳鞍钢水处理系统;鞍山三冶德龙铜管精整线系统编程以及朝阳凌原钢厂与北京蓝星环境工程有限公司合作的项目污水处理净化成生活用水工艺编程;黑龙江卓达轻型材料有限公司煤燃烧锅炉热水项目的编程等工程。

参与多个煤燃烧锅炉的脱硫工艺调试项目。

双碱法烟气脱硫设计计算书(计算模板介绍)

L Q HG G

4 170000

(1 0.08)

625 .6m3

/h

1000 (l / m3 )

1000

取每台循环泵流量 Q 312.8m。

② 计算循环浆液区的高度: 取循环泵 8min 的流量,则 H1=41.7÷14.8=2.8m ③ 计算洗涤反应区高度 停留时间取 2.5 秒(2-3 秒),则洗涤反应区高度 H2=3.2×2.5=8m ④ 除雾区高度取 3 米 H3=3m ⑤ 脱硫塔总高度:H=H1+H2+H3=2.8+8+3=13.8m 根据导则要求:喷淋层的设置除考虑喷淋效率外还应易于安装和检修,相邻 两层喷淋层间距不小于 1.8 米,最低一层喷淋层距离烟气进口烟道顶部通常保持 2-4 米,最上层喷淋层距离一级除雾器距离不低于 1.5 米,喷淋层数不小于 3 层, (3-6 层)。除雾器通常设两层,两层除雾器间应留有足够的检修空间,二级除雾 器顶部距离烟气出口烟道下沿距离不低于 1.5 米。

Ca(OH)2:520.3kg;石灰浆液浓度石灰浆液:含固量 15%,可得石灰浆液密度 1.093。按一小时配置一次石灰浆液计算,每次配置石灰浆液的体积是 3.2m3。

产生 CaSO3﹒1/2H2O 质量为 625.8kg,

4、脱硫塔(喷淋塔)的理论计算:

⑴ 塔径及底面积计算: 塔内流速:取 v 3.2m/ s

参考其他设计要求:最低喷淋层离入口顶端高度 h=1.2~4m;最高喷淋层 离入口顶端高度 h≥vt,v 为空塔速度,m/s,t 为时间,s,一般取 t≥1.0s;喷淋层 之间的间距 h≥1.5~2.5m;除雾器离最近(最高层)喷淋层距离应≥1.2 m,当最高 层喷淋层采用双向喷嘴时,该距离应≥3m;除雾器离塔出口烟道下沿距离应≥1m。

旋流板除雾器计算

3.3.2.4除雾板本设计中采用旋流板除雾器,其工作原理是使烟气通过旋流板,气流旋转将液滴抛向塔壁,从而聚集落下。

(1)除雾板盲板直径:除雾板盲板直径可大些,即Dm/D≥0.4,可使雾滴易于甩上塔壁。

本设计中取Dm=0.6D=2940mm,(2)除雾板叶片数: 叶片数可适当减少,即m=12~18左右。

本设计中取m=16. (3)径向角:径向角为20°,用作除雾板的塔板要求为“外向板”,即叶片外端的钝角翘起,使气流朗向塔酸方向,可将带上的液墒抛向培壁,从而聚集落下。

(4)叶片仰角:25°(5)除雾板叶片外径:叶片外端直径径和塔径之间的距离可减小,D=1.1Dx。

故本设计中Dx=D/1.1≈4454.5454取整得Dx=4500mm。

(6)除雾板塔段高度:除雾板塔段的高度按经验可不超过(0.8~1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1568,取整1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

3.3.2.5塔高计算:(1)吸收区高度h0的计算:根据文献资料的经验值,旋流板塔的停留时间常在2.5s-5.5s之间,由于本设计采用NaOH吸收,故停留时间取4.5s。

故吸收区的高度h0=u*t=3×4.5=13.5(m).由于每层的塔板间距hx取860mm,故塔板数n=h0/hx=13500/860=16段。

(2)椭圆封头高度h1的计算:由于塔径为4900mm,按照椭圆封头长短轴之比为2:1的比例计算得,椭圆封头高度h1=0.5*2500=1225mm。

(3)塔顶空间高度h2的计算:根据经验,本设计中塔顶空间高度h2取2500mm(4)除雾段高度h3的计算除雾板塔段的高度按经验可不超过(0.8~1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

(5)塔底空间高度塔底空间既最后一层旋流板到椭圆封头的距离。

VOC治理在喷淋塔上采用旋流板除雾的误区

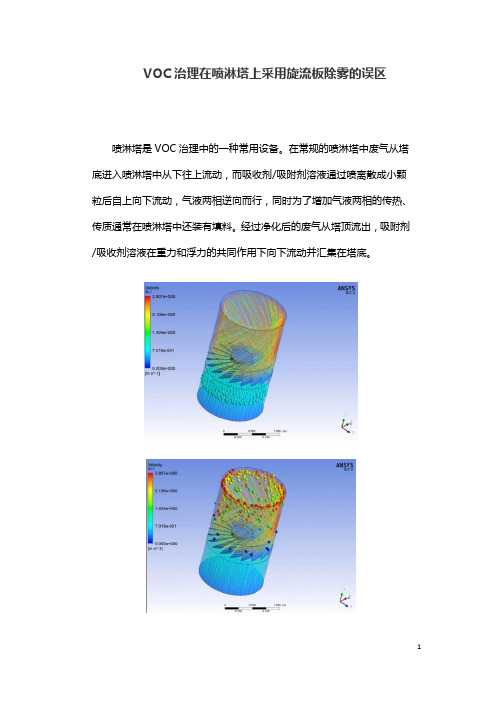

VOC治理在喷淋塔上采用旋流板除雾的误区喷淋塔是VOC治理中的一种常用设备。

在常规的喷淋塔中废气从塔底进入喷淋塔中从下往上流动,而吸收剂/吸附剂溶液通过喷离散成小颗粒后自上向下流动,气液两相逆向而行,同时为了增加气液两相的传热、传质通常在喷淋塔中还装有填料。

经过净化后的废气从塔顶流出,吸附剂/吸收剂溶液在重力和浮力的共同作用下向下流动并汇集在塔底。

由于喷淋塔制造简单、价格便宜,因此被广泛地应在各种VOC治理工程中。

但由于其处理效率有限,因此通常只能作为预处理手段,为了达到排放标准,下游通常还需要配置活性炭吸附、UV光解、低温等离子、沸石转轮等系统,这些系统都对废气的湿度都有一定的要求。

而喷淋塔为了达到一定的去除效率,液气比不能太低,所以经过喷淋塔的废气不仅是湿饱和的,而且还会带有显性液体颗粒。

为了尽可能减少废气对液滴颗粒的夹带,通常喷淋塔都设有除雾器,主要的类型有旋流板、折板、丝网除雾器等。

其中旋流板除雾有的比较多。

喷淋塔中采用旋流板来除雾是借鉴自旋流板塔的除雾功能。

旋流板塔是浙江大学化工系谭天恩教授在上个世纪七十年代发明的。

塔板叶片如固定的风车叶片,气流通过叶片时会产生高速旋转和离心运动,从而达到除尘/除雾的效果。

下图是CFD模拟的流动动画。

本文将从流动的角度来讨论一下喷淋塔采用旋流板除雾的一些误区。

误区一:内向板和外向板的选择旋流板塔有两个功能一个是类似于喷淋塔的吸收/反应功能(即传热传质),另一个就是除尘/除雾功能。

旋流板也分为两种:一种是内向板,一种是外向板。

内向板适用于吸收/反应功能,而外向板适用于除尘/除雾。

下图左侧为内向板,右侧为外向板。

图1—内向板和外向板的实物照片作者分别对单层的内向板和外向板做了CFD模拟。

分别截取了中心截面的速度矢量图,展示如下。

图2-内向板和外向板中心截面速度矢量图(为了让大家能清楚地看到流动的方向,作者在矢量图上加了红色箭头,两侧是对称的,方便起见只标了一侧。

旋流板式除雾器与折流板除雾器性能对比的数值模拟

旋流板式除雾器与折流板除雾器性能对比的数值模拟杜明生; 谷长超; 朱孔浩; 许伟伟; 王建军【期刊名称】《《炼油技术与工程》》【年(卷),期】2018(048)005【总页数】5页(P32-36)【关键词】除雾器; 分离效率; 数值模拟; 欧拉液膜模型【作者】杜明生; 谷长超; 朱孔浩; 许伟伟; 王建军【作者单位】大唐环境产业集团股份有限公司北京市100097; 中国石油大学(华东) 山东省青岛市266580【正文语种】中文随着炼油厂含硫原油加工量的日益增大,含硫烟气的排放大大增加,与此同时,电厂含硫烟气的排放也是与日俱增,在国家环保要求日益严苛的大环境下,控制烟气排放中的硫含量显得愈发重要。

在脱硫技术中,湿法烟气脱硫是最成熟、运用最广泛的脱硫工艺。

在湿法烟气脱硫系统中,经过喷淋层的烟气会携带大量以亚硫酸盐、硫酸盐、碳酸盐及灰分为主的酸性液滴,这些液滴若不去除,不但会造成下游烟道的堵塞、腐蚀等问题,还会导致粉尘排放量的增加[1-5]。

除雾器就是湿法烟气脱硫系统中去除这些酸性液滴的关键设备。

除雾器包括很多类型,但最常见和最具发展潜力的主要是流线型折流板除雾器和旋流板式除雾器。

科研人员对折流板式除雾器研究较多[6-10],而对旋流板式除雾器研究较少[11],更少有人对这两种除雾器的性能进行对比研究。

除雾器内部的流动状态十分复杂,影响其性能的因素较多,实验方法成本高,周期长,因此计算机数值模拟技术应运而生[12]。

下文利用CFD技术对旋流板式除雾器与折流板除雾器的性能进行对比研究,考察不同进口气速、不同液滴粒径对两种除雾器的除雾效率和压力降的影响,分析两种除雾器各自的优势和劣势,为这两种除雾器今后的工程应用和开发提供参考。

1 数学模型除雾器内部流动属于强湍流流动,湍流模型选择RNG k-e模型。

计算气液两相的多相流模型选用Eulerian模型。

以往的大部分科研工作者将气相当作连续相处理,而将液滴当作离散相处理,采用DPM模型计算液滴相[13-15],其弊端在于DPM模型不考虑液滴与液滴之间、液滴与气相之间的相互作用,这与实际情况十分不符,而Eulerian模型更好地考虑了液滴与液滴之间、液滴与气相之间的相互作用,符合实际情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋流板除雾器计算

3.3.2.4除雾板

本设计中采用旋流板除雾器,其工作原理是使烟气通过旋流板,气流旋转将液滴抛向塔壁,从而聚集落下。

(1)除雾板盲板直径:除雾板盲板直径可大些,即Dm/D?0.4,可使雾滴易于甩上塔壁。

本设计中取Dm=0.6D=2940mm,

(2)除雾板叶片数: 叶片数可适当减少,即m,12,18左右。

本设计中取m=16.

(3)径向角:径向角为20?,用作除雾板的塔板要求为“外向板”,即叶片外端的钝角翘起,使气流朗向塔酸方向,可将带上的液墒抛向培壁,从而聚集落下。

(4)叶片仰角:25?

(5)除雾板叶片外径:叶片外端直径径和塔径之间的距离可减小,D,1.1Dx。

故本设计中Dx=D/1.1?4454.5454取整得Dx=4500mm。

(6)除雾板塔段高度:除雾板塔段的高度按经验可不超过(0.8,1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1568,取整1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

3.3.2.5塔高计算:

(1)吸收区高度h0的计算:

根据文献资料的经验值,旋流板塔的停留时间常在2.5s-5.5s之间,由于本设计采用NaOH吸收,故停留时间取4.5s。

故吸收区的高度h0=u*t=3×4.5=13.5(m).由于每层的塔板间距hx取860mm,故塔板数n=h0/hx=13500/860=16段。

(2)椭圆封头高度h1的计算:

由于塔径为4900mm,按照椭圆封头长短轴之比为2:1的比例计算得,椭圆封头高度h1=0.5*2500=1225mm。

(3)塔顶空间高度h2的计算:

根据经验,本设计中塔顶空间高度h2取2500mm

(4)除雾段高度h3的计算

除雾板塔段的高度按经验可不超过(0.8,1)(D-Dm)。

故本设计中除雾板塔段高度h=0.8(D-Dm)=1600mm(即除雾板到下层旋流板的塔板间距为1600mm)。

(5)塔底空间高度

塔底空间既最后一层旋流板到椭圆封头的距离。

由于气体进口的直径为

1750mm,人孔直径为800mm,最后一层旋流板到人孔中心线的距离为2300,气体进口接管到人孔中心线的距离为2050mm,气体进口接管到椭圆封头的高度为

2500mm。

塔底空间的总高度为6850mm。

(6)塔底椭圆封头高度

计算同塔顶椭圆封头高度,故塔底封头高度h5=h1=1225mm (7)支座高度的计算支座高度取1900mm,

塔高的计算结果见下表2-3

3.3.2.8烟囱计算

根据《烟囱设计手册》,烟囱设计需考虑的主要因素有:

1. 烟囱的平面位置。

2. 烟囱高度。

3. 烟囱上,下口的内直径。

4. 烟道平面布置。

5. 烟道剖面尺寸。

6. 烟道与烟囱的连接位置。

7. 烟囱上安装设备的有关资料。

8. 烟气的成分,浓度,湿度,最高温度和流速。

《烟囱设计手册》所包括的烟囱筒壁有砖筒壁和钢筋混凝土筒壁两种。

在设计烟囱时,应根据烟囱的高度,地震烈度,材料供应情况和施工条件等因素综合考虑。

其中起决定性的因素是烟囱高度和地震烈度。

当烟囱高度大于60m或地震烈度为8度且为?类场地土时,不采用砖筒壁。

当烟囱底部外径d?2.5m时,烟囱高度?(20,30)d;当烟囱底部外径d,2.5m时,烟囱高度?20d。

由于除尘后的清洁气体已达标,因此对烟囱高度没有特殊要求,只是作为气体的排放设备使用。

综合考虑该项目具体情况,确定烟囱底部外径d为1.72m,烟囱高度设为30m,高度30m,60m 因此烟囱采用的是砖筒壁。

根据手册,砖筒壁的坡度、厚度和分节高度应符合下列要求: (1) 按烟囱高度进行分节,每节高度宜15m,并且不宜超过15m。

(2) 筒身坡度一般宜采用

2%,3%。

(3) 筒身厚度应自上而下逐段加厚,每节一般加厚120mm。

最上面一节应按规定采用。

(1) 当筒身顶口内径小于或等于3m时,为240mm;

(2) 当筒身顶口内径大于3m或设有平台的筒壁,为370mm。

因此,根据手册规定及计算得:

(1) 取筒身坡度为2%,则

烟囱上口内径为(1.72-0.24×2-30×2%×2)=0.04m;

烟囱下口内径为(1.72-0.36×2)=1m。

(2)烟囱高度为30m

(3)筒壁分节每节高度为15m,共两节。

(4)筒壁上面一节厚度为240mm;下面一节厚度为360mm。

(5)烟囱采用砖筒壁。