焊接结构残余应力与数值模拟

焊接技术培训中焊接变形与残余应力的数值模拟

焊接技术培训中焊接变形与残余应力的数值模拟焊接是一种常见的金属连接方法,广泛应用于各个行业。

然而,在焊接过程中,产生的焊接变形和残余应力往往会对工件的性能和质量造成一定影响。

因此,在焊接技术培训中,对焊接变形和残余应力进行数值模拟分析具有重要意义。

本文将探讨焊接技术培训中焊接变形与残余应力的数值模拟方法,并分析其应用前景。

一、焊接变形数值模拟焊接变形是指在焊接过程中,由于热引起的热应力和相变引起的力学应力而引起的构件变形现象。

为了准确预测焊接变形的情况,可以采用有限元数值模拟方法。

有限元数值模拟方法是一种将实际工程问题离散化为有限个简化的小单元进行计算的方法。

在焊接变形数值模拟中,首先需要建立焊接过程的热力耦合模型。

通过考虑焊接热源的热输入、热传导以及材料的相变特性等因素,可以准确地模拟焊接过程中的温度场变化。

然后,根据热力耦合模型,引入材料的本构关系和相变模型,可以计算得到焊接过程中的变形情况。

在数值模拟中,可以通过调整热源功率、焊缝几何形状以及材料的初始状态等参数,来对焊接变形进行优化。

此外,在数值模拟中还可以分析焊接变形对工件性能的影响,以指导焊接技术的改进和优化。

二、残余应力数值模拟焊接过程中产生的残余应力是指焊接完成后,由于焊缝区域的热胀冷缩差异而引起的应力。

残余应力的存在会降低工件的疲劳寿命和强度,甚至引发裂纹等问题。

因此,对焊接过程中的残余应力进行数值模拟分析是十分重要的。

在焊接残余应力数值模拟中,一般采用后处理方法来分析残余应力的分布和变化。

通过将焊接过程中的温度场和应力场输入到数值模拟软件中,可以得到焊接残余应力的分布情况。

同时,可以通过调整焊接参数和材料性质等因素,来研究焊接残余应力的变化规律。

在实际工程应用中,焊接残余应力数值模拟可以用于评估焊接工艺的可行性,为焊接工艺参数的选择提供依据。

此外,还可以通过优化焊接过程来减小残余应力的产生,提高工件的使用寿命和安全性。

三、数值模拟应用前景焊接技术培训中焊接变形与残余应力的数值模拟方法,在实际应用中具有广阔的前景。

基于ANSYS的焊接温度场和应力的数值模拟研究

基于ANSYS的焊接温度场和应力的数值模拟研究一、本文概述随着现代工业技术的飞速发展,焊接作为一种重要的连接工艺,在航空、汽车、船舶、石油化工等领域的应用日益广泛。

然而,焊接过程中产生的温度场和应力场对焊接结构的性能有着至关重要的影响。

为了深入理解焊接过程中的热-力行为,预测焊接结构的变形和残余应力,进而优化焊接工艺参数和提高产品质量,本文旨在利用ANSYS有限元分析软件,对焊接过程中的温度场和应力场进行数值模拟研究。

本文首先简要介绍了焊接数值模拟的意义和现状,包括焊接数值模拟的重要性、国内外研究现状和存在的问题等。

随后,详细阐述了ANSYS 软件在焊接数值模拟中的应用,包括其基本原理、分析流程、模型建立、参数设置等方面。

在此基础上,本文以某典型焊接结构为例,详细阐述了焊接温度场和应力场的数值模拟过程,包括模型的建立、边界条件的设定、求解参数的选择、结果的后处理等。

对模拟结果进行了详细的分析和讨论,验证了数值模拟方法的准确性和可靠性,为实际工程应用提供了有益的参考。

本文的研究不仅有助于深入理解焊接过程中的热-力行为,为优化焊接工艺参数和提高产品质量提供理论支持,同时也为ANSYS软件在焊接数值模拟领域的应用推广和进一步发展奠定了基础。

二、焊接理论基础焊接是一种通过加热、加压或两者并用,使两块或多块金属在原子层面结合形成永久性连接的工艺过程。

焊接过程涉及复杂的物理和化学变化,包括金属的熔化、凝固、相变以及应力和变形的产生等。

因此,深入了解焊接过程的理论基础对于准确模拟焊接过程中的温度场和应力分布至关重要。

焊接过程中,热源将能量传递给工件,导致工件局部快速升温并熔化。

熔池形成后,随着热源的移动,熔池中的液态金属逐渐凝固形成焊缝。

焊接热源的类型和移动速度、工件的材质和厚度等因素都会影响焊接过程的温度场分布。

为了准确模拟这一过程,需要了解各种热源模型(如移动热源模型、体积热源模型等)及其适用范围,并选择合适的模型进行数值模拟。

爆炸消除焊接残余应力的数值模拟

爆炸消除焊接残余应力的数值模拟曾巍;付强;解德【期刊名称】《舰船科学技术》【年(卷),期】2011(033)011【摘要】焊接残余应力及其控制技术是重大工程结构物(例如反应堆、潜艇等)建造中关注的核心问题之一.爆炸法消除残余应力是近年来发展起来的高效、低成本的1种新技术,但对其机理的研究仍然相当缺乏.本文利用非线性有限元软件ABAQUS 对爆炸消除焊接残余应力技术进行了数值模拟,同时考察了焊缝中夹杂的裂纹缺陷对爆炸载荷的响应.研究对象为70 mm厚的超厚钢板对接焊缝,焊接坡口为X型.本文主要完成了以下2项研究工作.1)将盲孔法测得的焊接残余应力分布预置到模型中,计算了爆炸载荷作用下不同布药方式时焊接残余应力的再分布,并将其与对应的实测结果进行比较.研究结果表明,金属材料的塑性流动是爆炸消除焊接残余应力的根本因素.2)在模型的焊缝区引入面状裂纹来表征焊缝中的凝固裂纹,利用ABAQUS 用户自定义子程序开发的基于虚拟裂纹闭合法的三维断裂单元,计算能量释放率对爆炸载荷的响应.研究结果表明,爆炸载荷并不一定会导致裂纹的扩展.因此,本文的研究方法和结果对于爆炸消除焊接残余应力在工程应用领域具有指导意义.【总页数】6页(P7-12)【作者】曾巍;付强;解德【作者单位】华中科技大学船舶与海洋工程学院,湖北武汉430074;华中科技大学船舶与海洋工程学院,湖北武汉430074;华中科技大学船舶与海洋工程学院,湖北武汉430074【正文语种】中文【中图分类】O383;TG404【相关文献】1.爆炸消除中厚板焊接残余应力工艺数值模拟 [J], 管建军;陈怀宁2.炸药截面尺寸对爆炸消除焊接残余应力效果的影响及数值模拟 [J],3.爆炸法消除焊接残余应力对金属材料常规力学性能的影响 [J], 张量4.爆炸法消除焊接接头残余应力的数值模拟 [J], 刘凯欣;张晋香;刘颖;李晓杰;张凯5.爆炸处理消除焊接残余应力对奥氏体不锈钢焊接接头机械性能的影响 [J], 李荣锋因版权原因,仅展示原文概要,查看原文内容请购买。

《2024年基于ANSYS的焊接温度场和应力的数值模拟研究》范文

《基于ANSYS的焊接温度场和应力的数值模拟研究》篇一一、引言焊接作为一种重要的工艺方法,广泛应用于各种工程结构中。

然而,焊接过程中产生的温度场和应力分布对焊接结构的质量、性能和使用寿命有着重要的影响。

因此,对焊接温度场和应力的研究具有非常重要的意义。

本文将通过ANSYS软件进行焊接温度场和应力的数值模拟研究,以期为焊接工艺的优化提供理论依据。

二、焊接温度场的数值模拟1. 建模与材料属性设定在ANSYS中建立焊接结构的几何模型,设定材料的热学性能参数,如热导率、比热容等。

同时,设定焊接过程中的热源模型,如高斯热源模型等。

2. 网格划分与边界条件设定对模型进行合理的网格划分,以便更好地捕捉温度场的分布情况。

设定边界条件,包括环境温度、对流换热系数等。

3. 求解与结果分析通过ANSYS的瞬态热分析模块进行求解,得到焊接过程中的温度场分布情况。

分析温度场的变化规律,研究焊接过程中的热循环行为。

三、焊接应力的数值模拟1. 建模与材料属性设定在ANSYS中建立与温度场分析相同的几何模型,设定材料的力学性能参数,如弹性模量、泊松比等。

同时,导入温度场分析的结果作为应力分析的初始条件。

2. 网格划分与约束条件设定对应力分析模型进行网格划分,并设定约束条件,如固定支座等。

这些约束条件将影响应力的分布情况。

3. 求解与结果分析通过ANSYS的结构分析模块进行求解,得到焊接过程中的应力分布情况。

分析应力的变化规律,研究焊接过程中的残余应力分布情况。

同时,结合温度场分析结果,研究温度与应力之间的关系。

四、结果与讨论1. 温度场分析结果通过ANSYS的数值模拟,得到了焊接过程中的温度场分布情况。

结果表明,在焊接过程中,焊缝处的温度较高,随着距离焊缝的增大,温度逐渐降低。

同时,随着时间的变化,温度场呈现出明显的热循环行为。

2. 应力分析结果在应力分析中,我们发现焊接过程中会产生较大的残余应力。

这些残余应力主要分布在焊缝及其附近区域,并呈现出一定的规律性。

爆炸消除焊接残余应力的数值模拟

1 )将 盲 孔 法 测 得 的焊 接 残 余 应 力 分 布 预 置 到 模 型 中 , 算 了爆 炸 载 荷 作 用 下 不 同 布 药 方 式 时 焊 接 残 余 应 力 的 再 分 计 布 , 将 其 与 对 应 的 实 测 结 果 进 行 比较 。研 究 结 果 表 明 , 属 材 料 的 塑 性 流 动 是 爆 炸 消 除 焊 接 残 余 应 力 的 根 本 因 素 。 并 金

加卸 载准 则为 : 若 1 7=0 d 一H d >0 则继 续 塑性加 载 ; , 6 , 若 F:0 d 一H d <0 则 由塑 性按 弹 性 卸 , 6 ,

2 )在 模 型 的 焊 缝 区引 入 面 状 裂 纹来 表 征 焊缝 中 的 凝 固 裂 纹 , 用 A A U 利 B Q S用 户 自定 义 子 程 序 开 发 的基 于 虚 拟 裂 纹

闭 合 法 的三 维 断 裂单 元 , 算 能 量 释 放 率 对爆 炸 载 荷 的 响 应 。研 究 结 果 表 明 , 炸 载 荷 并 不 一 定 会 导 致 裂 纹 的 扩 展 。 计 爆

fcoso h ei f ligrsd a t s h o g n e poie t ame t a tr n terl fo dn eiu ls e stru h a x ls r t n.2)w h rce z h ln r e we r v e e c aa tr e te pa a i ca k i h ed b a ftemo e stewedn oiic t n ca k,n s B rc nt ew l e d o d l h lig sl f ai rc a d u e A AQU srs bo t e t h a di o S u e u ru i o n

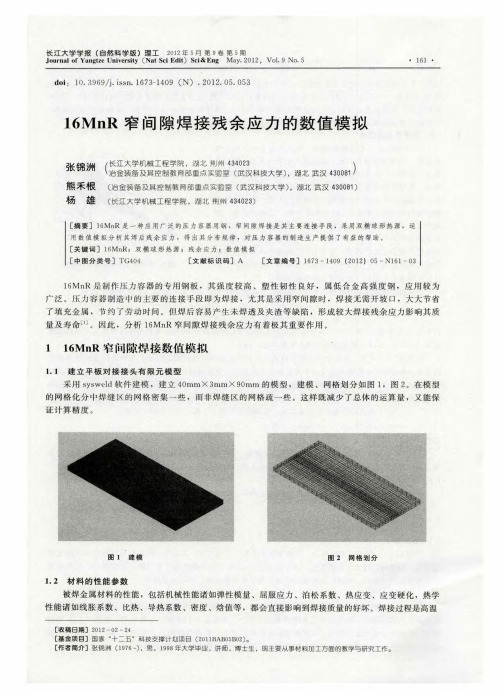

16MnR窄间隙焊接残余应力的数值模拟

图 3 双 椭 球 功 率 密 度 分 布 热 源 图

, 一 1 ( ) (紊 …p ) Q …p …p ) ( _ 一 z 一 一

・

12 ・ 6

长 江大学学报 ( 自然 科 学 版 ) 理 工 *机 械 与 材 料 工 程

21 0 2年 5 月

过 程 ,各 项 性 能 参 数 会 随 温 度 而 变 化 。1 Mn 的 弹 性 模 量 随 温 度增 高 而 下 降 ,其 中 E — E ( — 2a 。 6 R o1 5T) 其 中 E 是 温 度 T 一0 。  ̄ 的 弹 性 模 量 E 值 , 材 料 的 线 胀 系 数 , 胀 系 数 a随 温 度 增 高 而 有 所 增 大 ;材 料 C时 是 线 的屈服 强度 随着 温度 的 降低 与应 变速 率 的增 高而 升 高 ;比热 容 随 温度 升 高 而增 加 ,在低 温时 增 加 较 快 , 在 高 温时增 加 较慢 【 其 他参 数采 用插 值 法确 定 。 引。

合 。 对 于 手 工 电 弧 焊 形 成 的 焊 接 温 度 场 ,椭 球 特 征 参 数 n b和 C可 以 分 别 表 示 为 : 、

口 ≈ 1 3 × W wdh . t b≈ 1 .3 × W I h ) Ⅲ C ≈ W D。 。r h

式 中 , 晰 为 焊 缝 深 度 ; w 为 焊 缝 宽 度 。 w W 2 热 源的校 核 ) 焊 接 热 源 的 校 核 是 十 分 重 要 的 一 步 ,是 仿 真 模 拟 的 重 点 ,通 过 不 断 的 反 复 试 验 查

钢结构焊接中的残余应力分析方法

能够兼顾计算精度和计算效率,适用于大型复杂 焊接结构的残余应力分析。

03

钢结构焊接中的残余应力测量技术

X射线衍射法

01

02

03

04

原理

利用X射线在晶体中的衍射现 象,通过测量衍射角的变化来 计算残余应力。

优点

非破坏性测量,对试样无损伤 ,可测量小区域和复杂形状的 构件。

缺点

设备昂贵,操作复杂,需要专 业人员进行操作和分析。

将数值模拟得到的残余应力分布结果与实验结果 进行对比分析,验证模拟的准确性。

模拟结果优化

针对误差来源进行模拟结果的优化和改进,提高 数值模拟的精度和可靠性。

ABCD

误差来源分析

分析数值模拟中可能存在的误差来源,如模型简 化、材料参数不准确等,并提出改进措施。

工程应用探讨

探讨数值模拟在钢结构焊接残余应力分析中的工 程应用前景和局限性。

原理

利用超声波在材料中的传播速 度与应力之间的关系,通过测 量超声波传播速度的变化来计

算残余应力。

优点

设备相对简单,操作方便,可 实现在线测量。

缺点

对材料表面粗糙度和温度等因 素敏感,测量结果易受干扰。

应用范围

适用于各种金属材料和构件的 表面残余应力测量。

应变片法

原理

在构件表面粘贴应变片,通过测量应 变片电阻值的变化来计算残余应力。

求解过程

采用合适的数值方法求解边界积分方 程,得到焊接过程中的温度场和应力

场分布。

材料本构关系与热源模拟

定义材料的本构关系和焊接热源模型 ,以模拟焊接过程中的热力学行为。

结果分析与验证

对求解结果进行可视化处理和数据分 析,评估残余应力的分布和影响,并 与实验结果进行对比验证。

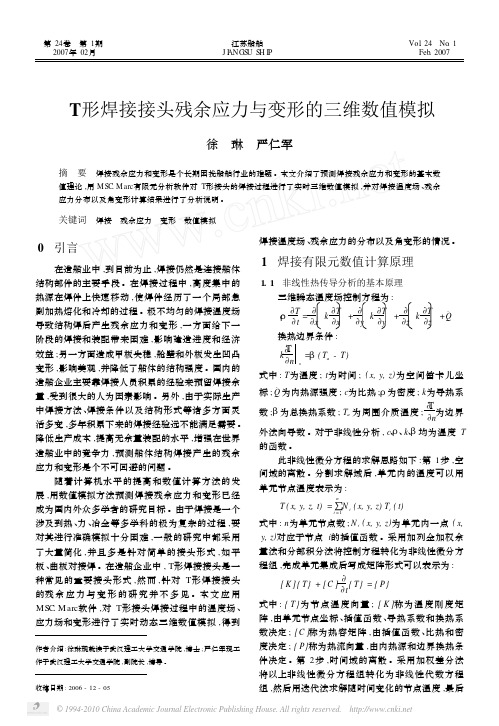

T形焊接接头残余应力与变形的三维数值模拟

4 计算结果

4. 1 温度场计算结果 观察焊接过程温度场的变化 ,可以发现 ,焊缝单

元被激活后温度迅速上升 ,并超过熔点温度 。约 1 s 后 ,系统温度趋于平稳变化 。图 6 为焊接 10 s时刻 的温度云图 ,从图 6看到 ,热源前方的等温色带变化 十分密集 ,热源后方的等温色带变化随着距离逐渐 趋缓 ,这说明热源前方温度梯度高于后方的温度梯 度 。20 s后焊接过程结束 ,进入冷却阶段 。此时 ,系 统最高温度急剧下降 ,等温色带逐渐散开 ,最后 ,整 个模型各点温度趋于均匀 ,并缓慢降低至室温 。

度决定 ; { P}称为热流向量 ,由内热源和边界换热条

件决定 。第 2步 ,时间域的离散 。采用加权差分法

将以上非线性微分方程组转化为非线性代数方程

组 ,然后用迭代法求解随时间变化的节点温度 ,最后

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

焊缝单元边缘 2. 5mm 的纵向路径上的应力分布 。 纵向应力 Comp 11 of Stress (平行于焊缝方向 )在焊 道中间为拉应力 ,其值达到屈服强度 。拉应力向两 端逐渐减小 , 接近端部处变为压应力 。横向应力 Comp 33 of Stress(垂直于焊缝方向 )的分布趋势也 是两端为压应力 ,中间为拉应力 ,拉应力与压应力在 整个纵向路径上近于平衡 。

第 24卷 第 1期 2007年 02月

江苏船舶 J IANGSU SH IP

X80管线钢环焊缝焊接残余应力数值模拟的开题报告

X80管线钢环焊缝焊接残余应力数值模拟的开题报告一、研究背景管线钢在油气工程中发挥着重要作用,但是其焊接工艺和性能成为制约其使用的关键问题之一。

焊接过程中产生的残余应力是管道结构失效的主要原因之一,因此,在管线钢焊接中减少或控制焊接残余应力,对提高管道结构的安全性和可靠性具有重要意义。

本研究将围绕X80管线钢环焊缝的焊接残余应力问题展开研究,采用数值模拟方法对X80管线钢环焊缝焊接残余应力进行分析和预测,为管道工程的设计和制造提供有效的参考。

二、研究对象与内容(一)研究对象X80管线钢环焊缝(二)研究内容1. 建立X80管线钢环焊缝的三维有限元模型,分析其焊接工艺过程中热影响区的温度场和热应力场分布情况;2. 通过数值模拟分析,确定焊接过程中可能产生的变形量和残余应力大小及分布情况;3. 在数值模拟基础上,设计和进行焊接试验,验证数值模拟的准确性和可靠性;4. 分析管道工程中的典型失效形态,评估X80管线钢焊缝的安全性和可靠性。

三、研究意义1. 在X80管线钢环焊缝焊接残余应力的数值模拟方面进行探索,对于提高管道工程设计和制造的精度和效率具有积极意义;2. 在管道工程中,管线钢的焊接是一个重要的环节,焊接残余应力的控制和减少能够大大提高管道结构的安全性和可靠性;3. 该研究能够为改善我国管道工程质量,提高管道工程的可持续发展能力提供理论参考和技术支撑。

四、研究方法数值模拟——建立数学模型,通过计算机计算预测管线钢环焊缝的焊接残余应力。

同时,为了验证数值模拟结果的可靠性和准确性,将设计和进行焊接试验。

五、预期结果1. 建立X80管线钢环焊缝的三维有限元模型,分析其焊接工艺过程中热影响区的温度场和热应力场分布情况;2. 确定焊接过程中可能产生的变形量和残余应力大小及分布情况;3. 通过焊接试验,验证数值模拟结果的准确性和可靠性;4. 分析管道工程中的典型失效形态,评估X80管线钢焊缝的安全性和可靠性。

T型接头焊接温度场与应力场的数值模拟

T型接头焊接温度场与应力场的数值模拟引言T型接头是一种常见的焊接结构,在工程领域有广泛的应用。

在焊接过程中,温度场和应力场的分布对于焊接接头的质量和性能起着重要作用。

因此,探究T型接头焊接过程中的温度场和应力场分布,在改进焊接工艺和优化接头设计方面具有重要意义。

本文接受有限元数值模拟方法,对T型接头焊接过程中的温度场和应力场进行了分析和模拟。

通过探究接头的材料特性、焊接参数和接头几何外形对温度场和应力场的影响,揭示了焊接过程中的关键问题和挑战。

1. 模型建立与材料特性分析起首,依据实际焊接接头的几何外形和尺寸,建立了T型接头的三维有限元模型。

接头材料的热物性参数、热传导系数和热膨胀系数等材料特性也在模型中思量。

通过对材料特性的分析,可以确定模型中的参数,为后续的数值模拟提供准确的输入条件。

2. 温度场模拟与分析在焊接过程中,热源会加热接头,导致温度提高。

为了理解焊接过程中温度场分布的规律,我们使用了热传导方程来模拟接头的温度场。

依据热传导方程的边界条件和初值条件,可以求解得到接头在不同时间点的温度分布状况。

通过数值模拟,我们得到了焊接过程中温度场的分布曲线。

可以发现,在焊接开始时,温度场的分布不匀称,呈现出高温区和低温区。

随着焊接时间的增加,高温区逐渐扩散并向焊缝两侧挪动,直到逐渐平稳。

这个温度分布的过程对于焊接接头的质量起着至关重要的作用。

3. 应力场模拟与分析焊接过程中的热应力和残余应力是导致接头变形和开裂的主要原因之一。

因此,探究焊接过程中的应力场分布对于理解接头的力学行为和猜测接头的寿命具有重要意义。

我们接受了热弹性力学理论来模拟焊接过程中的应力场。

依据焊接过程中的温度分布和材料的热力学参数,可以计算得到焊接接头中应力场的分布状况。

通过数值模拟,我们发现焊接过程中的应力场分布与温度场的分布有密切干系。

焊接接头在局部区域产生了较大的应力集中,同时沿着焊缝的方向形成了应力梯度。

这些应力分布特征对于焊接接头的破裂和变形具有重要的影响。

高强钢Q960E对接接头残余应力与焊接变形的数值模拟

第 34 卷 第 17 期

2023 年 9 月

CHINA MECHANICALENGINEERING

Vo

l.

34 No.

17

2095

G

2105

pp.

高强钢 Q960E 对接接头残余应力与焊接变形的

数值模拟

骆文泽1 成慧梅2 刘红艳2 王义峰1 叶延洪1 邓德安1

重庆大学材料科学与工程学院,重庆,

GG 焊材的化学成分(质量分数)

Tab.

1 Ch

emi

c

a

lc

ompo

s

i

t

i

on

so

fQ960Es

t

e

e

land

ER120S

GGwe

l

d

i

ngma

t

e

r

i

a

l(ma

s

sf

r

a

c

t

i

on)

Q960E

w(

C) w (

S

i)w (Mn) w (

P)

0.

16

0.

15

1.

25

%

w(

S) w (

Ni)

<0.

01 <0.

能和 力 学 性 能 数 据 库,以 SYSWELD 软 件 为 平

程中不可避免地 会 形 成 非 均 匀 温 度 场,从 而 导 致

焊件中产生高 的 残 余 应 力 和 显 著 的 焊 接 变 形

.

[

4]

台,开发 考 虑 “热G组 织G应 力”多 物 理 场 耦 合 的 数

值模拟方法分别 计 算 对 接 接 头 的 温 度 分 布、热 影

焊接数值模拟研究现状

焊接数值模拟研究现状摘要:随着计算机软硬件技术的快速发展,使得研究复杂焊接结构的焊接过程成为可能,为我们研究单层网壳结构中箱型截面焊接节点制创造了条件。

本文主要介绍焊接数值模拟概念及方法,热源模型研究现状、焊接数值模在残余应力方面的研究现状。

关键词:焊接,数值模拟,残余应力引言:焊接数值模拟是随着社会进步和计算机发展而兴起的一种模拟分析方法。

该法可以弥补实验研究方法试验场地难、实验经费高以及理论分析很难应用于复杂模型的问题,缩短了试验周期和计算的繁琐,有限元数值模拟可以较好的模拟节点在不同边界条件、不同荷载、不同材料性能等情况下的受力性能,通过有限元应力和应变结果的分析,可以对节点的受力有一个较好的了解和把握,对于受力的薄弱区可以采取相应的措施,而且条件的改变和模型的建立在有限元软件中都可以实现。

1.焊接数值模拟概念及方法焊接数值模拟就是通过建立适当的数学模型,对其施加初始条件和边界条件,求解相应的微分方程组来解决焊接热过程、应力和变形等问题,并将分析得到的结果通过计算机直观地表达出来,设计人员可以通过模拟焊接过程对焊件进行检验,并对工件结构形式以及焊接工艺参数进行优化[1]。

焊接数值模拟常用的方法有三种:差分法、有限元法和边界元法[2]。

差分法顾名思义就是运用简单的差商对函数进行计算。

目前,能进行焊接模拟的主要软件有:ANSYS、ABAQUS、MARC、Simufact.welding、SYSWELD、JWRIAN等。

2.焊接数值模拟热源模型研究现状实际焊接过程中熔池受到保护气体及焊接电弧的冲击等多种因素的复杂影响,熔池内的瞬态热流密度和温度分布难以通过试验准确获得[3],因此国内外学者根据熔池轮廓特点建立了相应的简化模型。

热源模型的准确性通常采用熔池轮廓匹配原则进行评估,即对比模拟熔池横截面与实际焊缝横截面,两者越接近表示建立的热源模型及参数越接近实际焊接热流分布。

由于焊接工艺及参数直接影响了焊缝横截面的形状和尺寸,因此国内外研究学者针对不同的焊接工艺及参数开发了一系列热源模型,使得模拟熔池横截面能与实际焊缝横截面相匹配。

CLAM钢焊接残余应力与变形的三维数值模拟

线性 瞬 态热 分析 _。在考 虑有 内热源 情况 时 ,三维 热 5 _

传导 微分 方程 式为 : 2 建立 计算 模型 21 基 本假 设 .

( )材料 为各 向 同性 ,密度 恒定 ,其 他热 物性 参 1

收 稿 日期 :20 — 9 0 09 0—3

数随 温度 变化 :

基 金 项 目 :国家 重 点 基 础 研 究 项 目 [7 计 划 ] (0 8 B 18 2 ; 93 20 C 7 7 0 ) 江 苏 大学 科 技创 新 团 队 资助

其 走 向实 际 应用 的关键 技 术 之一 E 而焊 接 温 度 场 13 -。 3 的准确计 算是 焊接 质量控 制 、焊接 冶金 和力学 分析 的

前 提 _。 以 T M 试 验包 层 模 块 中用 到 的对 接 接 头 焊 4 ] B

残余 应力 主要 是 由于焊 接 中的不 均匀 塑性 变形 造

熔 点 的单元 ,而 “ 活 ”低 于熔 点 的单元 。 激

2 计算 模型 的建立 . 2

3 温 度场模 拟 结果分 析

采 取 自底 而上 的建模 方 式 ,即 由低 级组元 逐 步生 成高级组 元 ,首 先依 次生 成点 、线 、面 ,然后 划分 面

网格 ,在 ,Y方 向上 采用 非 均匀 网格划 分 ,再 由面 网格沿 z向拉 伸成 体 网格 ,在 向为均 匀 网格 划 分 。

线 处 残 余应 力分 布 以及 焊 件 的 角 变 形 结果 进 行 了分 析 。 结 果 表 明 :在 设 定 的 焊接 参 数 下 2层 焊 缝 均 处 于 熔 透 状 态 .且 热 源 分 布 关 于 焊

缝 中心 对称 ;横 向应 力 在 起 焊 端 和 止 焊 端 为压 应 力 , 中部 为 拉 应 力 ,纵 向 应 力 均 为拉 应 力 , 而且 模 拟 结 果 与 试 验 结 果 吻 合 较 好 ;盖 面

焊接变形与残余应力的数值模拟分析

焊接变形与残余应力的数值模拟分析随着工业技术的发展,焊接已经成为了现代制造业中不可或缺的一种加工工艺。

焊接的应用范围非常广泛,从车辆制造到建筑结构,从航空航天到电子竞技设备,焊接技术都有所涉及。

然而,焊接过程中会产生残余应力和变形问题,严重影响焊接件的品质和性能,甚至可能导致失效。

因此,了解焊接变形和残余应力问题,进行数值模拟分析是非常重要的。

一、焊接变形焊接变形是焊接过程中最常见的问题之一。

变形不仅影响焊接件的外观美观,还会影响其安装和使用。

焊接变形的产生原因有很多,其中包括热应力、物理收缩、材料弹性性质的变化等。

因此,减少焊接变形是焊接过程中必须解决的技术问题。

在数值模拟中,我们一般采用有限元法来模拟焊接变形。

这种方法可以对焊接前后零件的状态进行精确的数值计算。

在计算过程中,我们需要考虑材料的物理性质、热加工条件和焊接过程中零件的固定方法等。

通过数值模拟,我们可以预测焊接变形的量、方向和位置,从而采取相应的措施进行修正,保证焊接件的完整性和质量。

二、残余应力焊接残余应力是指焊接过程中留下的静态应力。

这种应力会影响焊接件的耐用性和安全性,容易引起裂纹和变形。

在某些情况下,焊接残余应力甚至可能导致焊接件的失效。

因此,减少焊接残余应力是非常重要的。

数值模拟还可以用来分析焊接残余应力。

在数值模拟时,我们一般采用热-弹性-塑性的有限元法进行计算。

这种方法考虑了焊接过程中不同材料之间的热胀缩差异、热致塑性变形和残余应力等因素。

通过数值模拟,我们可以预测焊接件上的残余应力分布情况,从而采取相应的措施进行消除或者减少。

三、模拟结果的验证由于焊接变形和残余应力问题十分复杂,需要考虑很多因素。

因此,数值模拟结果仅供参考,需要进行实验验证。

提高焊接件的精度和焊接品质,可以采用慢速焊接、增加支撑和焊接等离子体,并对焊接过程中的参数进行充分的控制。

同时,可以使用补偿焊接,通过防止变形和残余应力问题的技术手段,来消除材料的塑性变形和残余应力。

环肋圆柱壳结构焊接残余应力和变形的数值模拟

1 ・ 0 试验 与研 究 ・

焊接 技 术

第 4 0卷 第 3 2 1 期 0 1年 3月

的单元 初应变 等效节 点力 增量 ; e 为节 点位移 增量 ,

为 单元 刚度 矩 阵 。然后 集 成 总 刚度 矩 阵 和 总 载

荷 向量 d F,求得整 个构件 的平 衡方程 组 :

相应 的焊 接程序 ,在 中厚度 平 板焊接 残余应 力 数值模

拟 和试 验 结 果 相 一 致 的基 础 上 ,开 展 高 强 钢 潜 艇 T

式 中 :D 为 弹 性 或 弹 塑性 矩 阵 :C 为 与 温 度有 关 的

向量 。

形 环肋 圆柱壳结 构焊接 热应 力 和变形 研究 ,这将 对 高 强 钢潜艇 耐压船 体结 构安全 性分 析提 供技术 支撑 .同 时可 为大 型焊接 结构 的安全 计算 提供 借鉴 。

而 且 T形 接 头 焊 接 件 的 有 限 元 建 模 要 比 普 通 厚 板 对

个求 解 微 分 方程 问题 转 化 为 求 泛 函 极 值 的 变 分 问

题 。然后 对物体 进行 有 限元分 割 ,把变 分问题 近似 地

表达成 线性 方程 组 .求解 该方 程组便 可得 到热 传导 问

关 键 词 : 环 肋 圆柱 壳 ;焊 接 残 余 应 力 ; 焊 接残 余 变形 ;数 值 模 拟

中 图 分类 号 :T 3 1 U 9 文有 限 元 理 论

圆柱 壳 是 潜 艇 的 主要 耐 压 结 构 之 一 ,通 常 采 用

题 的解 。但 是对 于非 线性 问题 有时 很难 找到相 应 的泛

函 ,此 时 可 以采 用加 权参 数法 [ 。 Ⅻ] 首 先 ,对空 间域 进行 离散 ,记 形 函数 为 Ⅳ,则 单

爆炸法消除焊接接头残余应力的数值模拟

第21卷 第2期应用力学学报Vol.21 No.2 2004年6月CHINESE JOURNAL OF APPL IE D MECHANICS J un.2004文章编号:100024939(2004)022*******爆炸法消除焊接接头残余应力的数值模拟Ξ刘凯欣1 张晋香1 刘 颖1 李晓杰2 张 凯2(北京大学 北京 100871)1 (大连理工大学 大连 116023)2摘要:利用非线性动力有限元法对爆炸处理消除焊接接头残余应力的全过程进行了数值模拟。

首先,采用温度场与位移场的间接耦合方法计算了钢板对接焊的焊后冷却及残余应力的生成过程,求得焊接接头处由高温冷却到室温由于变形受到阻碍而产生的不均匀的残余塑性变形和应力。

然后,在焊缝区引入移动的爆炸载荷,计算了爆炸波作用下该钢板焊接接头附近应力的变化。

计算结果表明,爆炸处理可引起板内应力的重新分布,从而有效地释放超过塑性极限的残余应力。

利用炸药爆炸消除大型焊接结构残余应力是一种经济有效的方法,本文的数值模拟为研究炸药爆炸消除焊接结构残余应力的机理提供了有力的工具。

关键词:非线性动力有限元;焊接;残余应力;爆炸处理中图分类号:O383;TG404 文献标识码: A1 引 言焊接结构广泛应用于工程实际。

在焊接过程中,焊接区以远高于周围区域的速度被急剧加热,焊接区材料温度升高后屈服极限下降。

在焊后冷却过程中,金属的收缩变形受到周围较冷区域的约束,产生热应力,热应力可部分地超过该温度下的屈服极限,引起塑性应力和变形。

焊接区冷却到室温后比周围区域相对缩短、变窄或减小,因此呈现拉伸残余应力,周围区域则承受压缩残余应力[1]。

焊接残余应力的存在,会降低结构的疲劳强度和承载能力。

爆炸法消除焊接残余应力是近年来发展起来的一种新技术,其显著特点是快速简便、节省成本、降低能耗,而且不受构件和设备尺寸、材质以及场地的限制。

经过大量研究和多年的推广应用,已经发展成为一种比较成熟的大型焊接结构消除残余应力技术。

SMA490BW耐候钢焊接与焊后热处理残余应力的数值模拟

Electric Welding MachineVol.54 No.2Feb. 2024第 54 卷 第 2 期2024 年2 月SMA490BW 耐候钢焊接与焊后热处理残余应力的数值模拟户迎灿1, 王秋影1, 邱培现1, 许骏1, 廖子文21.中车青岛四方机车车辆股份有限公司,山东 青岛 2663112.西南交通大学 材料科学与工程学院, 四川 成都 610031摘 要:SMA490BW 耐候钢焊接过程中会产生较大的残余应力,常使用去应力退火的热处理方式消除残余应力。

建立了SMA490BW 耐候钢的焊接过程和焊后热处理过程中的有限元模型,对焊接以及焊后热处理的残余应力场进行了有限元模拟和验证。

通过引入材料的CREEP 本构模型,利用Norton-Bailey 指数方程模拟计算了焊后热处理时材料的蠕变行为,得到热处理对的焊接残余应力的影响。

研究结果表明:使用CREEP 本构模型,引入材料的蠕变行为可以较好地模拟焊接工件的焊后热处理过程中的应力应变变化,计算得到的残余应力值与实测值有较好的一致性。

这为工业上优化SMA490BW 耐候钢的焊接工艺、降低残余应力提供了理论支持。

关键词:SMA490BW 耐候钢; 热处理; 残余应力; 数值模拟中图分类号:TG441.8 文献标识码:A 文章编号:1001-2303(2024)02-0077-06Numerical Simulation Analysis of Residual Stress in SMA490BW Weldingand Post-Weld Heat TreatmentHU Yingcan 1, WANG Qiuying 1, QIU Peixian 1, XU Jun 1, LIAO Ziwen 21.CRRC Qingdao Sifang Locomotive and Rolling Stock Co., Ltd., Qingdao 266311, China2.Institute of welding, School of materials science and engineering, Southwest Jiaotong University, Chengdu 610031, ChinaAbstract: SMA490BW weathering steel is usually joined by welding. Residual stress will be generated during the welding process, which has a great impact on engineering application. In industry, annealing heat treatment is often used to reduce re ‐sidual stress. This paper establishes a finite element model of the welding process and post-weld heat treatment process of SMA490BW, the finite element simulation of the residual stress field of welding and post-weld heat treatment were carried out, and it was proven correct through test. By introducing the CREEP constitutive model of the material, the Norton-Bailey exponential equation is used to simulate the creep behavior of the material during post-weld heat treatment, and the effect of heat treatment on the welding residual stress is obtained. The research results show that: using the CREEP constitutive model, introducing the creep behavior of material can better simulate the stress and strain changes during the post-weld heat treatment of the welded workpiece, and the simulated residual stress values are in good agreement with the measured values.Keywords: SMA490BW weathering steel; heat treatment; residual stress; numerical simulation引用格式:户迎灿,王秋影,邱培现,等.SMA490BW 耐候钢焊接与焊后热处理残余应力的数值模拟[J ].电焊机,2024,54(2):77-82.Citation:HU Yingcan, WANG Qiuying, QIU Peixian, et al.Numerical Simulation Analysis of Residual Stress in SMA490BW Welding and Post -Weld Heat Treatment[J].Electric Welding Machine, 2024, 54(2): 77-82.0 引言SMA490BW 耐候钢具有良好的韧塑性和较高的强度,并且在大气条件下有良好的耐腐蚀性能,被大量应用于我国高速轨道列车的转向架结构中[1]。

Q345316L异种钢焊接残余应力与变形数值模拟

Q345/316L 异种钢焊接残余应力与变形数值模拟黄本生1, 陈 权1, 杨 江1, 刘 阁2, 易宏雨1(1. 西南石油大学 材料科学与工程学院 成都 610500;2. 长江师范学院 机械与电气工程学院 重庆 408100)摘 要: 文中基于SYSWELD 有限元分析软件对Q345/316L 异种钢焊接过程的瞬态温度分布、残余应力及变形进行了数值模拟,并通过试验对其模拟结果进行了验证. 试验测量结果与数值模拟结果吻合良好,证明了利用SYSW -ELD 模拟异种钢焊接的可靠性. 结果表明,异种钢焊接温度场呈不对称分布,Q345侧的高温区域范围更大. 不论是横向残余应力还是纵向残余应力,沿焊缝方向均呈帽状分布且在焊缝中部位置存在最大残余应力;在垂直于焊缝中央截面上,纵向残余应力与横向残余应力在焊缝和焊缝附近区域分布是不连续的,存在较大的应力梯度且应力状态也较复杂,而最大残余应力出现在Q345侧的熔合线处. 不同的热输入下模拟结果表明,在保证焊接接头质量的前提下,最好采用小热输入的焊接工艺.关键词: 异种钢焊接;数值模拟;温度场;残余应力;焊接变形中图分类号:TG404 文献标识码:A doi :10.12073/j .hjxb .20194000570 序 言随着现代科学技术的飞速发展,异种钢因其优良的综合性能和良好的成本控制被广泛应用于石油化工、锅炉核电等领域[1-3]. 由于焊接是一个涉及电弧物理、传热传质、冶金和力学的复杂过程,在焊接过程中焊缝附近受到热源不均匀的加热和冷却,造成工件不均匀的热膨胀、收缩,必然导致焊接构件的残余应力和变形. 整个构件的焊后残余应力和变形对结构的稳定性、装配精度及其静载强度、疲劳强度等具有非常重要的影响[4]. 同时,异种钢材料的焊接由于母材金属或母材与填充材料之间化学成分和性能的显著差异,导致其焊接性远远要差于同种金属材料的焊接,严重影响焊接接头的使用性能[5-6]. 因此,如何有效控制和预测异种钢焊接接头的焊后残余应力及变形是当下保证异种钢焊接接头质量和可靠性首要解决的问题. 此前,国内外焊接学者就异种钢焊接做了大量研究,但多数都只是针对异种钢焊接接头组织、性能及其元素迁移等方面的研究[7-10],而对异种钢焊接过程中瞬态温度场、应力场及其焊后残余应力和变形的研究较少.近年来,随着计算机技术和计算方法的发展,数值模拟已成为继理论方法和试验方法之后第三种科学研究和工程分析方法. 尤其是利用数值模拟技术对焊接过程瞬态温度变化、应力场的分析,不但可有效节约人力、物力,还可以优化焊接结构设计和工艺参数,对焊接接头的质量和安全性提供保障. 蔡建鹏等人[4, 11-13]基于ABAQUS 软件及其开发的热弹塑性有限元方法对Q345/SUS304异种钢焊接接头温度场、残余应力和变形等问题进行了研究,并分析了不同坡口形式对接头焊后残余应力和变形的影响. Ranjbarnodeh 等人[14]利用ANSYS 软件分析了焊接电流和焊接顺序对CK4/AISI409异种钢板TIG 焊后残余应力分布的影响. 然而,目前在针对于Q345/316L 异种钢焊后残余应力和变形方面的研究甚少. 在基于课题组前期对Q345/316L 异种钢焊接接头组织、性能以及焊接工艺等方面的研究基础之上,利用SYSWELD 焊接模拟软件对板厚为4 mm 的Q345/316L 异种钢板焊接过程进行数值模拟,并分析了不同焊接热输入对其焊后残余应力和变形的影响,以期为通过改变热输入来控制接头焊接残余应力提供理论基础和参考.1 试验方法焊接试验均选用规格为200 mm×80 mm×4 mm 的Q345低合金钢和316L 不锈钢进行平板对接焊,收稿日期:2017 − 12 − 26基金项目:四川高等学校油气田材料重点实验室资助项目(X151516KCL01);四川省教育厅重点项目(15ZA0057)第 40 卷 第 2 期2019 年 2 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol .40(2):138 − 144February 2019接头坡口形式为单面V 形坡口,坡口角度60°,薄板焊接无钝边和坡口间隙,施焊前对焊接坡口及焊缝两侧用丙酮进行清洗,采用手工钨极氩弧焊(G -TAW)方法水平固定施焊,焊接填充材料为直径2.5 mm 的ER316L 焊丝. 母材及焊丝的化学成分见表1,其主要焊接工艺参数为焊接电流14 A ,焊接电压160 V ,焊接速度12 cm/min . 此外,为了测定该异种钢板焊接前后的横向收缩量,分别预先在两块试板上表面各钻了3个直径2 mm 的小孔,其钻孔的示意图如图1所示.表 1 母材与焊丝的化学成分(质量分数,%)Table 1 Chemical compositions of the base materials and welding wire材料C Si Mn S P Ni Cr Mo N Fe Q3450.180.271.500.0350.030————余量316L 0.017 30.4931.3770.002 20.031 210.1716.542.110.012 1余量ER316L0.030.791.10≤0.030≤0.04012.7917.192.63—余量30505020030160图 1 钻孔及测量位置(mm)Fig. 1 Position of drilling and measuring焊接过程中,利用Optris P20红外测温仪测量316L 不锈钢侧热影响区(HAZ)某点的温度变化曲线;焊接完成后,经砂轮打磨去掉焊缝两侧的飞溅、残渣,用游标卡尺测量试样表面每组钻孔的距离,通过对比焊前所测得值,即为焊接试样的横向收缩;再采用YC-Ⅲ型应力测量仪(盲孔法和环芯法测残余应力的专用仪器)测量Q345/316L 异种钢的焊后残余应力. 其中应力测量点位置如图2所示.Q345316L焊接方向1607010200图 2 残余应力测量点分布示意图(mm)Fig. 2 Schematic diagram of residual stress measurement2 有限元的计算分析方法试验通过SYSWELD 有限元分析软件对Q345/316L 异种钢板对接焊过程的温度场及应力场进行数值模拟分析,整个仿真过程以Visual_Environment 和SYSWELD 为主进行前后处理和模拟计算过程,模拟流程如图3所示.平板建模及网格划分Visual-Mesh 前处理设置Sysweld: Welding Advisor求解及后处理Sysweld , Visual-Viewer热源校核Sysweld: Welding Wizard分组焊接轨迹边界条件材料热源函数焊接路径装夹条件温度场应力应变组织演变图 3 基于SYSWELD 仿真流程示意图Fig. 3 Schematic diagram of simulation flow based on SYSWELD2.1 三维有限元模型建立根据实际焊接试板的尺寸建立了完全相同的有限元模型,在实施模拟试验之前着重考虑到焊接过程中焊缝附近存在较大的温度梯度,同时为了兼第 2 期黄本生,等:Q345/316L 异种钢焊接残余应力与变形数值模拟139顾模拟时间,焊缝及热影响区均采用较细的网格进行划分,而在距离焊缝较远处的母材网格划分则较为稀疏,具体模拟试验的网格划分如图4所示. 为了更贴合实际焊接试验,在有限元计算模型中其外部的边界条件仅建立了防止模型发生刚性移动的自由约束.xy O节点数:67 136单元数:84 552边界条件焊接方向z图 4 焊接接头的网格划分Fig. 4 Meshing of welding joint2.2 热学与力学条件在热分析过程中,考虑到了焊接温度场分析是典型的非线性热传导问题、熔池冷却结晶过程中产生的相变潜热以及材料的热物理性能等,同时根据牛顿定律和斯蒂芬–玻尔兹曼定律对焊接边界的对流和辐射换热进行了定义[15]. 热源方面,采用Gol -dak[16]提出的双椭球热源模型模拟焊接热输入的分布情况. 其中,Q345的熔点温度设为1 350 ℃,316L 的熔点温度设为1 400 ℃[17]. 在应力场分析时,将第一步获得的温度场数据作为热载荷施加在模型上进行应力和变形的计算分析,并考虑母材和填充金属的高温力学性能. 此外,根据文献[17-18]对母材和焊缝填充材料均设置了各向同性硬化模型.3 结果分析与讨论3.1 瞬态温度场分析图5是焊接过程中焊接时刻48 s 的温度场分布云图,从图5中可以看出,热源在焊缝中心的温度最高,达到2 878 ℃,焊缝熔池和模型的温度分布呈类似椭圆形状. 同时,在焊接热源前方的等温线分布密集,温度梯度较大,反之热源后方的等温线分布则较为稀疏,温度梯度小. 此外,关于焊缝中心线的温度场分布是不对称的,Q345侧的HAZ 略宽于316L 侧的HAZ ,且Q345高温范围也更宽,这主要是由于Q345碳钢的热导率高于316L 不锈钢,使得Q345侧比316L 侧的热扩散速率和冷却速率更快,导致Q345侧的高温范围更宽,HAZ 更大. 图6为316L 不锈钢侧HAZ 同一位置处模拟计算与实际测得的焊接热循环曲线. 由于试验中采用红外测温仪测定实际焊缝温度变化过程中,其最低测定的温度为385 ℃,所以试验选择从400 ℃开始测定.从图6中可以看出,无论是在升温还是冷却过程中,实测值温度值与模拟计算值均能很好的吻合,变化趋势基本一致;其中实测最高温度为960.8 ℃,模拟最高温度为984.4 ℃.316L N.23 933Q3453 141.463 132 933.365 722 725.268 072 517.170 652 309.073 002 100.975 341 892.877 811 684.780 401 476.682 861 268.585 331 060.487 67852.390 20644.292 66436.195 10228.097 5520.000 00x温度 T /℃y图 5 异种钢焊接接头温度云图Fig. 5 Temperature contour of the dissimilar steel joint204060801001201401601802001002003004005006007008009001 000温度 T /℃时间 t /s模拟值实际值图 6 实测温度曲线和模拟值的对比Fig. 6 A comparison of the thermal cycle curve betweensimulation and experiment3.2 残余应力分析图7、图8分别比较了异种钢焊接接头在如图2所示位置处由应变花所测得的纵向残余应力、横向残余应力和数值模拟计算值,从图中可知,实际测量的残余力与数值模拟结果基本吻合,证明了利用SYSWELD 软件有限元方法模拟该焊接过程的有140焊 接 学 报第 40 卷效性和可行性. 从图7a 和图7b 中模拟结果可知,在Q345侧内沿着焊缝方向的纵向残余应力呈一个驼峰形状分布,在靠近中央截面处的残余拉应力值最大达到384.4 MPa ,与母材常温屈服强度390 MPa 非常接近;而在316L 侧其纵向残余应力分布大致呈现帽状分布,在沿焊缝方向50 ~ 150 mm 基本表现为一个平均值特征,均值保持在320 MPa 左右,远远高于母材的常温屈服强度172.3 MPa ,这可能是考虑到加工硬化模型所以模拟值较高. 同时因为在焊接过程中,当焊接热源没达到焊缝中部时,该处母材基本不会受到纵向的应力,随着热源移动到此处,靠近焊缝处母材受热受到纵向上的压应力,而又随着热源的远离,材料冷却收缩受到两端给予的拉应力,因此在焊缝两侧的HAZ 经历了压应力–拉应力,并最终达到或超过材料的屈服强度[18],所以两侧纵向残余应力总是在焊缝中部出现最大值,根据图7c 所示,在垂直于焊缝方向上的纵向残余应力分布则较为复杂,尤其是在焊缝和靠近Q345侧焊缝熔合线处,从图7c 可知,靠近Q345侧的焊缝熔合线处存在非常大的应力梯度,残余应力峰值在该处达到540 MPa ,这主要是由于异种材料在物理性能上显著的差异造成的;由于Q345的热膨胀系数小于316L ,导致在焊接加热和冷却过程中两种材料的收缩不同,进而在冷却后产生较大的残余应力,此外,不同的热导率和不均匀的温度场在冷却时也会产生较大的热应力[4, 19].50100150200−1000100200300400500残余应力 σx /M P a距离 D /mm模拟值实测值501001502000100200300400残余应力 σx /M P a距离 D /mm模拟值实测值020406080100120140160−200020*******残余应力 σx /M P a距离 D /mm模拟值实测值(a) Q345 侧沿焊接方向的纵向残余应力(b) 316L 侧沿焊接方向的纵向残余应力(c) 沿垂直焊接方向的纵向残余应力图 7 纵向残余应力实测值与模拟值的对比Fig. 7 A comparison of the longitudinal residual stress between simulation and experiment50100150200−300−200−1000100200300残余应力 σy /M P a距离 D /mm模拟值实测值(a) Q345 侧沿焊接方向的横向残余应力050100150200−200−300−1000100200300残余应力 σy /M P a距离 D /mm模拟值实测值(b) 316L 侧沿焊接方向的横向残余应力020406080100120140160−50050100150200250300残余应力 σy /M P a距离 D /mm模拟值实测值(c) 沿垂直焊接方向的横向残余应力图 8 横向残余应力实测值与模拟值的对比Fig. 8 A comparison of the transverse residual stress between simulation and experiment图8是与图7相同位置处的横向残余应力曲线分布,从图8a 、图8b 可知,Q345侧和316L 侧沿焊缝方向的横向残余应力变化趋势基本一致,均呈帽状分布,都是在焊缝中部位置出现最大的拉伸残余应力,分别为174.6和116.4 MPa ,均小于其母材在常温的屈服强度,也远远小于在同一位置的纵向残余应力. 同时,观察发现在焊接开始端和结束端两处,无论是横向残余应力还是纵向残余应力均出现了一定程度的不均匀分布,变化梯度较大,这可能是由于在焊接开始和结束时电弧的起弧和收弧不稳定造成这两个部位的热输入变化,从而导致残余应力的变化. 从图8c 可知,在垂直于焊缝方向的中部位置横向残余应力基本上表现为拉应力特征,同样是在焊缝位置和两侧熔合线处的应力变化最为复杂,在Q345侧熔合线处出现最大的拉伸残余应力为256 MPa ,而在邻近的焊缝中心位置则出现第 2 期黄本生,等:Q345/316L 异种钢焊接残余应力与变形数值模拟141最小的残余应力为0.2 MPa ,应力梯度较大,如前分析所示,造成这种大的应力梯度主要和两种材料之间热物理性能较大差异有关,且这应该也是异种钢焊接残余应力分布的一个特点. 此外,结合图8a ,b 的纵向残余应力可知,Q345侧的残余应力较316L 侧更高,这主要与母材的屈服强度有关,文献[4, 19]指出,材料的屈服强度和热膨胀系数对焊后变形和残余应力有显著影响,即T =R eL /αE(1)α316L ≈2.5αQ345式中:T 是屈服温度;R eL 屈服强度;α是热膨胀系数;E 是弹性模量. 在Q345和316L 弹性模量差异不大时,材料的屈服强度越大,热膨胀系数越小屈服温度越高,这样在焊后就越容易产生残余应力.3.3 横向收缩和变形利用游标卡尺对实际异种钢焊接后进行横向收缩的测量,经由试验测量的横向收缩数据与数值模拟计算结果见表2. 对比表中数据可知,横向收缩实测值和模拟值吻合良好,且随着沿焊缝距离的增加,焊缝的横向收缩逐渐增大,这主要是由于在整个焊接过程中先焊接部位产生的横向收缩对后续焊接的焊缝会造成一个挤压作用,从而使后焊部位的横向收缩增加. 图9为Q345/316L 异种钢焊接接头沿板厚方向的整体变形模拟结果,从图9中可知,整个焊接接头在焊后发生了明显的变形,最大变形量约为1.09 mm . 就该异种钢焊接接头整体而言,其变形关于焊缝大体上呈对称分布,但对比来看,Q345侧的变形情况较316L 的变形略微大一点.3.4 热输入对残余应力和变形的影响Q =ηUI /v 对比了不同热输入条件下在垂直于焊缝的中央横截面方向上的横向残余应力和纵向残余应力分布状态,模拟计算所采用的热输入分别为0.8Q ,Q 和1.2Q ,其中根据试验参数计算而来,η取0.8. 其比较结果如图10所示. 从图10a 可知,随着焊接热输入的增大,沿垂直于焊缝方向的纵向残余应力分布略微有所增加,但并不明显,其在Q345侧靠近焊缝熔合线处的最大拉伸残余应力也基本没有变化,这可能是因为接头最大的拉伸残余应力与材料屈服强度有关,受热输入的影响较小[20].但是,观察发现在靠近Q345侧焊缝的一个微小区域内纵向残余应力是随着热输入增大而增加的,这可能是与焊接过程中变形引起的应力释放有关. 图10b 是垂直于焊缝方向上横向残余应力随热输入变化的对比结果,从图中可以看到,当热输入从0.8Q 增40206080100120140160−200−1000100200300400500600残余应力 σx /M P a距离 D/mm 0.8Q Q 1.2Q(a) 纵向残余应力4020608010012014016004080120160200240280残余应力 σy /M P a距离 D /mm0.8Q Q 1.2Q(b) 横向残余应力图 10 不同热输入条件下异种钢焊接接头的残余应力Fig. 10 Residual stress across the dissimilar steelwelded joint with different heat inputN.37 1040.181 980.097 200.012 41−0.072 38−0.157 17−0.241 95−0.326 74−0.411 53−0.496 32−0.581 11−0.665 89−0.750 68−0.835 47−0.920 26−1.005 04−1.089 83x变形 Δs /m my图 9 异种钢接头焊接变形模拟结果Fig. 9 Simulation results of welding deformation ofdissimilar steel joint表 2 横向收缩实测值与模拟值对比(mm)Table 2 Comparison of transverse shrinkage betweenmeasure and simulation沿焊缝方向的距离d /mm实测值模拟值500.7340.793 81501.1401.074 991001.0220.993 5142焊 接 学 报第 40 卷大到1.2Q ,整个中央截面上的横向残余应力分布均没有发生明显的变化,仅仅在焊缝两侧随着热输入的增大横向残余应力有轻微增加.图11比较了不同热输入情况下模型沿板厚方向的整体变形,从图11中可知,焊接热输入对Q345/316L 异种钢焊接接头的变形有一定的影响,但不同热输入情况下模型的变形趋势是一致的;随着热输入从0.8Q 增大至1.2Q ,整个焊件模型的最大变形量由1.077 mm 变为1.119 mm . 这主要是由于焊接热输入的增加,焊接时加热的高温区域范围越大,造成焊缝区和HAZ 冷却速率的降低,整个焊缝附近的塑性变形区增大,从而导致接头的总体变形量增加. 另一方面,随着焊接热输入的增大,熔池变大,熔敷金属填充量增多,在冷却收缩过程中对焊缝附近区域产生的拉伸塑性变形就越大,所以引起的焊接变形也越大. 因此,综合焊接残余应力和变形结果来看,实际焊接应用时,在确保整个异种钢焊接接头质量的前提下应尽可能采用较小的热输入,以控制接头的焊接残余应力和变形.4 结 论(1) 文中通过焊接试验和SYSWELD 有限元仿真对Q345/316L 异种钢焊接过程瞬态温度分布、残余应力和变形进行了分析. 结果表明,在焊接热循环、残余应力分布以及焊后变形情况,实际测量结果与数值模拟结果均能很好的吻合,验证了利用SYSWELD 有限元分析异种钢焊接有效性和可靠性.(2) 瞬态温度分布结果表明,异种钢焊接过程中由于材料热物理性能的差异,导致其瞬态温度场关于焊缝中心呈不对称分布,Q345碳钢侧高温范围较316L 不锈钢侧大,HAZ 也相对较宽.(3) 不论是纵向残余应力还是横向残余应力,在Q345侧和316L 侧沿焊缝方向上均呈现帽状分布趋势,最大拉伸残余应力也都出现焊缝中部位置;在垂直于焊缝的中央截面上,纵向残余应力和横向残余应力在焊缝和焊缝附近区域的分布明显不连续,存在较大的应力梯度,应力状态也极为复杂,最大的残余应力出现在Q345侧靠近焊缝的熔合线处.(4) 不同热输入条件下的模拟结果表明,随着焊接热输入的增加,异种钢接头焊后残余应力和变形都有所增加,因此在确保接头质量的前提下可采用小热输入焊接工艺.参考文献:Song Y M, Chen G H, Wang J Q, et al . Short-term high-temperat-ure tensile tests and prediction of long-term strength of welded joints of dissimilar steels T92/HR3C[J]. Metal Science and Heat Treatment, 2014, 55(11-12): 614 − 621.[1]张 祺, 王家庆, 陈国宏, 等. T92/Super304H 异种钢焊接接头的组织结构和力学性能[J]. 中国有色金属学报, 2013, 23(2):396 − 402.Zhang Qi, Wang Jiaqing, Chen Guohong, et al . Microstructure and mechanical properties of T92/Super304H dissimilar steel weld joints[J]. The Chinese Journal of Nonferrous Metals, 2013,[2](b) 热输入为 Q(c) 热输入为 1.2Q(a) 热输入为 0.8QN.37 104N.37 866N.37 3580.026 00−0.047 55−0.121 10−0.194 65−0.268 20−0.341 75−0.415 30−0.488 85−0.562 40−0.635 94−0.709 49−0.783 04−0.856 59−0.930 14−1.003 69−1.077 24x变形 Δs /m mx0.181 980.097 200.012 41−0.072 38−0.157 17−0.241 95−0.326 74−0.411 53−0.496 32−0.581 11−0.665 89−0.750 68−0.835 47−0.920 26−1.005 04−1.089 83变形 Δs /mmx0.090 600.009 97−0.070 65−0.151 27−0.231 90−0.312 52−0.393 15−0.473 77−0.554 40−0.635 02−0.715 65−0.796 27−0.876 89−0.957 52−1.038 14−1.118 77变形 Δs /m myyy图 11 不同热输入条件下接头的整体变形结果Fig. 11 Integral deformation of dissimilar joint withdifferent heat input第 2 期黄本生,等:Q345/316L 异种钢焊接残余应力与变形数值模拟14323(2): 396 − 402.Wu W Y, Hu S S, Shen J Q. Microstructure, mechanical proper-ties and corrosion behavior of laser welded dissimilar joints between ferritic stainless steel and carbon steel[J]. Materials and Design, 2015, 65: 855 − 861.[3]蔡建鹏, 何 静, 张彦杰, 等. Q345/SUS304异种钢对接接头残余应力和变形的分析[J]. 焊接学报, 2016, 37(1): 71 − 75.Cai Jianpeng, He Jing, Zhang Yanjie, et al . Study on welding re-sidual stress and distortion of Q345/SUS304 dissimilar steel butt weld[J]. Transactions of the China Welding Institution, 2016,37(1): 71 − 75.[4]Duranton P, Devaux J, Robin V, et al . 3D modelling of multipasswelding of a 316L stainless steel pipe[J]. Journal of Materials Pro-cessing Technology, 2004, 153-154: 457 − 463.[5]黄本生, 杨 江, 卢东华, 等. Q345/316L 异种钢焊接接头显微组织结构与力学性能[J]. 材料热处理学报, 2016, 37(5): 45 −51.Huang Bensheng, Yang Jiang, Lu Donghua, et al . Microstructure and mechanical properties of the Q345/316L dissimilar steel wel-ded joints[J]. Transactions of Materials and Heat Treatment, 2016,37(5): 45 − 51.[6]Ming H L, Zhang Z M, Wang J Q, et al . Microstructure of a safe-end dissimilar metal weld joint(SA508-52-316L) prepared by nar-row-gap GTAW[J]. Materials Characterization, 2017, 123: 233 −243.[7]Ramkumar K D, Singh A, Raghuvanshi S, et al . Metallurgical andmechanical characterization of dissimilar welds of austenitic stain-less steel and super-duplex stainless steel-A comparative study[J].Journal of Manufacturing Process, 2015, 19: 212 − 232.[8]Sadeghian M, Shamanian M, Shafyei A. Effect of heat input onmicrostructure and mechanical properties of dissimilar joints between super duplex stainless steel and high strength low alloy steel[J]. Materials and Design, 2015, 60: 678 − 684.[9]Huang B S, Yang J, Lu D H, et al . Study on the microstructure,mechanical properties and corrosion behavior of S355JR/316L dissimilar welded joint prepared by gas tungsten arc welding multi-pass welding process[J]. Science and Technology of Weld-ing and Joining, 2016, 21(5): 381 − 388.[10]蔡建鹏, 邓德安, 蒋小华, 等. V 形坡口和K 形坡口Q345/SUS304异种钢对接接头残余应力和变形[J]. 焊接学报, 2016,37(4): 69 − 72.Cai Jianpeng, Deng Dean, Jiang Xiaohua, et al . Study on welding residual stress and distortion in Q345/SUS304 dissimilar steel butt weld of V and K groove type[J]. Transactions of the China Weld-ing Institution, 2016, 37(4): 69 − 72.[11]蔡建鹏, 蒋小华, 张彦杰, 等. 坡口形式对SUS304奥氏体不锈钢对接接头残余应力和变形的影响[J]. 焊接学报, 2016, 37(2):63 − 66.Cai Jianpeng, Jiang Xiaohua, Zhang Yanjie, et al . Influence of groove type on residual stress and distortion in SUS304 austenitic stainless steel butt weld[J]. Transactions of the China Welding In-stitution, 2016, 37(2): 63 − 66.[12]蔡建鹏, 叶延洪, 张彦杰, 等. 坡口形式对Q345/SUS304异种钢对接接头残余应力和变形的影响[J]. 机械工程学报, 2015,51(10): 55 − 61.Cai Jianpeng, Ye Yanhong, Zhang Yanjie, et al . Study on influ-ence of groove type on welding residual stress and deformation inQ345/ SUS304 dissimilar steel butt-welded joint[J]. Journal of Mechanical Engineering, 2015, 51(10): 55 − 61.[13]Ranjbarnodeh E, Serajzadeh S, Kokabi A H. Effect of weldingparameters on residual stress in dissimilar joint of stainless steel to carbon steel[J]. Journal of Materials Science, 2011, 46(9): 3225 −3232.[14]董志波, 魏艳红, 刘仁培, 等. 不锈钢焊接温度场的三维数值模拟[J]. 焊接学报, 2004, 25(2): 9 − 16.Dong Zhibo, Wei Yanhong, Liu Renpei, et al . The dimensional simulation of thermal distributions of welding stainless steels[J].Transactions of the China Welding Institution, 2004, 25(2): 9 − 16.[15]Goldak J, Chakravarti A, Bibby M. A new finite element modelfor welding heat sources[J]. Metallurgical Transactions B-Process Metallurgy, 1984, 15(2): 299 − 305.[16]徐济进. 材料硬化模型对316L 不锈钢焊接残余应力的影响[J].焊接学报, 2014, 35(3): 97 − 100.Xu Jijin. Effect of material hardening model on welding residual stress of 316L stainless steel[J]. Transactions of the China Weld-ing Institution, 2014, 35(3): 97 − 100.[17]Xu J J, Gilles P, Duan Y G, et al . Temperature and residual stresssimulations of the NeT single-bead-on plate specimen using SYSWELD[J]. International Journal of Pressure Vessels and Pip-ing, 2012, 99-100: 51 − 60.[18]Zhu X K, Chao T J. Effect of temperature-dependent materialproperties on welding simulation[J]. Computers and Structures,2002, 80(11): 967 − 976.[19]Akbari D, Sattari-Far I. Effect of the welding heat input on resid-ual stresses in butt-welds of dissimilar pipe joints[J]. InternationalJournal of Pressure Vessels and Piping, 2009, 86(11): 769 − 776.[20]第一作者简介:黄本生,男,1969年出生,博士,教授,硕士研究生导师. 主要从事材料加工、材料表面工程方面的科研和教学工作. 发表论文100余篇. Email: hbslxp@144焊 接 学 报第 40 卷Key words: friction pull plug welding;2219-T87 alu-minum alloy;process characteristic;microstructure;mechanic-al propertyComparative analysis on mechanical properties of dissimilar steel welded joints by LMHW and MIG welding ZHOU Shujun1, WU Youfa1, YANG Yi1, LIU Xu2,ZHAN Xiaohong1 (1. College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China;2. Yangzhou Dongsheng Automotive Co., Ltd., Yangzhou 211400, China). pp 133-137Abstract: Laser-MIG hybrid welding (LMHW), which combines the advantages of both laser and arc independent heat sources as well as greatly avoids their disadvantages, is a new welding method with great application prospects in the fields of automobiles, ships, petrochemicals, etc. The differences in microstructure and hardness distribution of the dissimilar steel welded joints of 25CrMo4 and 33MnCrB5-2 by LMHW and MIG welding were investigated. The results show that the effect of LMHW was better than that of MIG welding, performing an uniform and full weld seam. LMHW joints exhibited higher overall hardness, finer microsfructure in welding joint centre and better joint quality than MIG welding joints. Specifically, the overall hardness of welded joints of LMHW was 30% higher than MIG welding.Key words: LMHW;MIG welding;laser remelting;mechanical properties;microstructureNumerical simulation of welding residual stress and distortion in Q345/316L dissimilar steel HUANG Bensheng1, CHEN Quan1, YANG Jiang1, LIU Ge2, YI Hongyu1 (1. School of Materials Science and Engineering, Southwest Petroleum University, Chengdu 610500, China;2. School of Mechanical and Electrical Engineering, Yangtze Normal University, Chongqing 408100, China). pp 138-144 Abstract: Based on SYSWELD finite element analysis software, the transient temperature distribution, residual stress and deformation of Q345/316L dissimilar steels were nume-rically simulated, and the simulation results were validated by the experimental method. The experimental results show a good agreement with the numerical simulation results, which proved the reliability of the dissimilar steel welding of SYSW-ELD simulation. The results show that the welding tempera-ture field of dissimilar steel was asymmetric, and the Q345 side had a wider range of high temperature regions. Both the transverse and longitudinal residual stresses were in the shape of cap in the direction of the weld and there was a maximum residual stress in the middle of the weld. In the middle of perpendicular welding cross section, the longitudinal residual stress and transverse residual stress were not continuous weld and weld near the central section of the weld. There was a large stress gradient and the stress state was complex. The maximum residual stress appeared in Q345 side of the fusion line. The simulation results under different heat input show that, under the premise of ensuring the quality of welded joints, it was best to use a small heat in welding process.Key words: dissimilar steel welding;numerical simu-lation;temperature field;residual stress;welding distortionFormation and microstructure of ultrasonic-assisted friction stir lap welding dissimilar Al/Ti alloys MAO Zhendong1, WU Shuanglian1, LIU Xuesong2 (1. CSR Qingdao Sifang Co., Ltd., Qingdao 266111, China;2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China). pp 145-148 Abstract:This work used ultrasonic-assisted friction stir lap welding to join dissimilar Al/Ti alloys. The effect of ultrasonic vibration on joint formation and microstructure was mainly studied. Results show that void appeared inside the joint when the ultrasonic vibration was applied on the Al sheet. Defect-free joint was obtained when the ultrasonic vibration was applied on the Ti sheet. Ultrasonic vibration could enhance the diffusion at the Al/Ti interface, which was beneficial for joint mechanical properties. The thickness of the diffusion layer was rather thin at the rotating speed of 300 r/min. An intermetallic compound with a thickness of 1 µm was obtained at the rotating speed of 500 r/min. The application of ultrasonic could significantly increase the failure load of the joint.Key words: ultrasonic;friction stir lap welding;de-fect;intermetallic compoundsEffects of heat input on microstructure and mechanical properties of copper/steel bimetal by microzone meltingLI Zhen1, QI Yahang1, GAO Peng2, ZHOU Tietao1 (1. College of Materials Science and Engineering, Beihang University, Beijing 100191, China;2. Beijing Aero Engine Control System Co., Ltd. Beijing 102200, China). pp 149-153 Abstract:Copper/steel bimetal materials were obtained with cladding tin bronze on steel substrates by microzone melting. The changing of steels substrate temperature and microzone cooling velocity were simulated by ANSYS. Microstructure and mechanical properties of different region were investigated by optical microscopy(OM), X-ray diffraction(XRD), electron probe microanalysis(EPMA) and micro hardness tester. The results show that as the surfacing process went on, the temperature of the steels substrate increased obviously from 20 °C to 433 °C. The cooling speed decreased from 2 070 K/s to 336 K/s and the hardness of the surfacing layer decreased from 199 HV to 137 HV. The initial peripheral Tin-Bronze coating consisted of αCu, Pb and αFe, which were the product of the Cu-Fe liquid phase separation having a characteristic of metastable liquid phase separation. The grain size of αCu increased from 11.2 μm to 53.4 μm.Key words: tin-bronze;heat input;microzone melt-ing;microstructureA visual model of welding robot based on CNN deep learning LI Hexi1, HAN Xinle1, FANG Zaojun2 (1. Intelligent Manufacturing Department, Wuyi University,2019, Vol. 40, No. 2TRANSACTIONS OF THE CHINA WELDING INSTITUTION VII。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d.物性数据

e.焊接过程中的温度分布图

f.焊接温度分布曲线

g.焊接过程中的热应力分布

h.焊缝的残余应力

i.残余应力的分布曲线及讨论

在沿焊缝的中部区域,纵向 残余应力大小基本上保持不 变,为拉应力稳定区,在焊 缝两端的部位,其纵向残余 应力则由恒定值逐渐降至零, 因为两端部的边界条件与中 间部位有所不同 ,是自由边 界无约束。

通过本文的残余应力模拟,可得出以下内容:

1.焊接变形预测软件WSDP以固有应变理论为基础,通过弹性板 单元有限元法计算焊接结构的变形,从而计算出残余应力。

2.在对接薄板的温度场中,沿焊缝方向上的温度分布在始终两端部 分,在焊接线上的最高到达温度大致相等,而在开始端最高到达温 度最低,终端部分温度最高。而终端最高到达温度升高的原因是该 部分电弧前方的金属不存在,本应在前方由于热传导所丧失的热量 确在终端部分聚集,与此相反,开始的部分则因为没有热量的流入, 所以温度很低。 3.对接薄板的的残余应力数值模拟是通过模型的构筑,单元的划分, 物性参数的导入和计算以及后处理,从而得出模拟结果。残余应力 的模拟曲线与其理论曲线基本相同。 4.数值模拟只是作为一种分析问题的方法,它并不能代替实际,而 且在建模的过程中作了许多简化,例如几何尺寸的选取,以及在加 载过程中所采取的高斯分布热源的简化;在计算过程中作了多次的迭 代,多次累积本身就会产生一定的误差。所以,数值模拟与试验测 量都只是我们所采用的一种方法进行预测与分析,并不能完全反映 实际结果,只能成为我们分析解决问题的一种手段。

4. 导入物性数据,以及其他参数。 5. 单元分析,求解近似变分方程 6. 后处理

数值模拟技术在焊接中的应用

1)焊接热传导分析 2)焊接熔池流体动力学 3)电弧物理 4)焊接冶金和焊接接头组织性能的预测 5)焊接应力与变形 6)焊接过程中的氢扩散 7)特殊焊接过程的数值分析 8)焊接接头的力学行为

焊接数值模拟软件

SYSWELD ANSYS、MSC-NASTRAN、 ABAQUS、MARC DYNA WSDP

3 对接薄板的残余应力数值模拟

a.确立研究对象

1)坐标系:x轴为焊接线方向、y轴为板宽方向。 2)大小:板长1500mm、板宽600mm、板厚6mm。

b.焊接条件 1)焊接电流I=200A,焊接电压U=18V,焊接速度

焊接结构残余应力及其数值模拟

李慧

1.焊接数值模拟研究概况

焊接是一门古老而充满活力的学科,在材料 加工领域中居于首要的地位,而随着工业的 现代化,焊接过程的数值模拟在材料热加工 领域数值模拟中具有很强的代表性。

数值模拟技术是使热加工过程走向科学的重 要手段,无论是在理论还是实际都有着极其 重要的意义所以,在能源、动力、军工等领 域的重要部位的焊接仿真的实现、优化工艺 过程、提高产品质量、清除安全隐患等方面 起着日益重要甚至不可替代的作用。

西安石油学院的李栋才等人采用弹塑性有限元方法对超载拉伸消除焊接 残余应力过程进行了数值模拟

天津大学材料学院的陈俊梅利用ANSYS软件对Q235B钢十字接头的焊接 残余应力进行了有限元计算。

事实上,已有的数值模拟研究成果已经使我们对复杂的焊接 过程有了深入的了解,为解决焊接残余应力带来了新思路和 新方法。因此,我们有理由相信,随着人们对焊接残余应力 认识的深入和计算机技术的高度发展,焊接残余应力数值模 拟技术具有广阔的应用前景。

2 数值模拟技术

随着计算机技术和计算方法的发展,复杂的工程问题可以采 用离散化的数值计算方法并借助计算机得到满足工程要求的 数值解,数值模拟技术是现代工程学形成和发展的重要动力 之一。

数值模拟技术受到重视的原因

由于系统越来越高性能化或复杂化,单纯的试验已 难以使严峻的状况重现出来。

有些问题只能使用数学模型才能了解其状况。

1978 Rybicki等人,将三维焊接应力问题简化为轴对称问题 之后 BYYDong建立了奥氏体不锈钢管道环焊缝的残余应力

三维有限元模型

1997 LELindgren等用三维热—力耦合的有限元方法模拟了 大型铜罐电子束焊接接头残余应力

此外,Medill采用三维热弹塑性有限元模型模拟了航空常用 的Wasplay Ni基合金电子束平板对接接头残余应力

v=3mm/s。 2) 焊接开始位置的x坐标=-750mm。 3)焊接终止位置的x坐标=+750mm。 4)焊道的半宽为5mm。

c. 单元划分

划分范围:为节约计算时间,考虑其构件的对称性,所以取接头的1/2部 分进行单元划分来减少计算的时间。 单元大小:焊接线附近5mm,即使远离焊接线也要 20mm 单元数: 6000个 节点数: 6321点

知识回顾 Knowledge Review

放映结束 感谢各位的批评指导!

谢 谢!

让我们共同进步

ቤተ መጻሕፍቲ ባይዱ

国外

20世纪70年代初,日本大阪大学的上田幸雄教授等人,提出了 考虑材料力学性能与温度有关的焊接热弹塑性分析理论,导 出了分析焊接应力应变过程的表达式,从而使复杂的动态焊 接应力过程的分析成为可能。

1973 Vaidyanathan利用板壳理论,提出了薄壁管对接环焊缝 残余应力的计算方法 。

计算机的性能已经大大提高和普及。

数值模拟的基本步骤

1. 建立反映问题(工程问题、物理问题)本质的数 学模型。具体说就是要建立反映问题各量之间的微 分方程及相应的定解条件。

2. 建立真实的物理模型,就是与现实中所对的理想 化的模型

3. 剖分,将待解区域进行分割,离散成有限个元素 的集合

国内

我国在计算机分析焊接力学方面起步较晚,但发展迅速。在20世纪80年 代初西安交通大学和上海交通大学等就开始了关于焊接热弹塑性理论及

在数值分析方面的研究。

此后,西安交通大学的张建勋[7]采用热—弹塑性有限元法,应用有限元 程序TEPFEM,分析计算了Co基合金静叶片电子束焊接时的焊接工艺对 焊接残余应力的影响。

在焊缝及其近区的残余应力 为拉伸应力,稍微离开焊缝 区,应力陡降继而出现的是 残余压应力。

图为钢构件内部横向 残余应力,焊缝处为 拉应力,在焊缝附近 为压应力,而且应力 的变化比较急剧。

4 结论

焊接结构中存在的残余应力,大大降低了材料的使用 性能,为了提高钢结构的使用安全,采用焊接结构变形 预测软件(WSDP)对对接焊件内部的温度场和残余应力 分布进行模拟,得出其分布曲线,并与理论曲线进行比 较。采用软件模拟,可大大提高分析结构内部残余应力 的效率,另外对结构设计还具有一定的预测性,在实际 生产中具有一定的应用价值。