汽车支架多工位级进模设计

本科毕业设计论文[多工位级进模设计]

![本科毕业设计论文[多工位级进模设计]](https://img.taocdn.com/s3/m/684e4490a1c7aa00b52acb95.png)

第一章概论1.1 级进模概述一个冲压零件,如用简易模具冲制,一般来说,每项冲压工序,如冲裁(冲孔、冲切或落料)、弯曲、拉深、成型等,就需要一副模具。

这对于一个比较复杂的冲压零件来说,则需要几副模具才能完成。

因此这种简易模具的生产效率,相对来说仍是较低的。

对于大批料生产的定型产品,用简易模具进行生产是极不适应的。

多工位级进模是冷冲模的一种。

级进模又称跳步模,它是在一副模具内,按所加工的零件分为若干个等距离工位,在每个工位上设置一定的冲压工序,完成冲压零件的某部分加工。

被加工材料(一般为条料或带料)在控制送进距离机构的控制下,经逐个工位冲制后,便得到一个完整的冲压零件(或半成品)。

这样,一个比较复杂的冲压零件,用一副多工位级进模即可冲制完成。

在一副多工位级进模中,可以连续完成冲裁、弯曲、拉深、成型等工序。

一般地说,无论冲压零件的形状怎样复杂,冲压工序怎样多,均可用一副多工位级进模冲制完成。

多工位级进模的结构比较复杂,模具制造精度高,这对模具设计者来说需要考虑的内容很多,尤其是级进模条料排样图的设计,模具各部分结构的考虑等都是十分重要的。

级进模,尤其是多工位级进模,配合高速冲床,实现高速自动化作业,能使冲压生产料率大幅度提高。

它在提高生产效率、降低成本、提高质量和实现冲压自动化等方面有着非常现实的意义。

多工位级进模可以对于一些形状十分复杂的冲压件进行冲裁、弯曲、拉深、成形加工。

对大批量生产的冲压零件尤其应当采用多工位级进模进行冲制。

1.2 级进模特点及其现状级进模是在压力机一次行程中完成多个工序的模具,它具有操作安全的显著特点,模具强度较高,寿命较长。

使用级进模便于冲压生产自动化,可以采用高速压力机生产。

级进模较难保证内、外形相对位置的一致性。

多工位级进模冲压工艺具有生产效率高,材料利用率高,冲压设备比较简单,对操作工人技术等级要求不高等优点,所以在工业生产中,应用广泛,并已成为不可缺少的重要加工手段之一。

马达外壳多工位级进模具设计

第 3 期 20 o 7年 3月

文章 编号:0 1 39 ( 0 ) — 19 0 10 — 9 72 70 0 4 — 2 0 3

机 械 设 计 与 制 造

Ma h n r De i n c ie v s z & Ma u a t r n f cu e 一1 9 4 一

【 摘要 】 分析 了马达外壳零件的成形工艺, 详细介绍 了多工位级进模总体 结构设计 、 排样方案 和成形特点, 关键部件的设计计算方法。该模具结构紧凑 , 动作可靠 , 经实际使 用, 运行 良好 , 高 提

工效一 倍 以上 。

关 键词 :多工 位级 进模 ; 马达 外壳 ; 软件 分析 ; 结构 设计

gnr t cue aoto rges e adfr ig caat ii i frt o rs l i eea s utr,lyu t porsi n omn hrc r tsde o h m t h ls l r f h e v e sc e o e

i rdc d n o ue d ti h to o s nn n a uaig t e at h i srcue i t eal e me df rd i ig ad cl l n h ky p r .T e d t tr s ,t h e g c t e s e u c m a t n t no t i i rl beI ta apiai , h i , w lad h si rae o p d t a i h d ei l na ul p l t n t d 1 c a h c o f e es e a . c c o e e el n a n esd c t oke c n yoe y1t s e h w r f i v r . f e i c b i me

基于Pro/E的支撑架多工位级进模设计

22 工步 设计 创 建条 带布 局 .

③ 冲侧 弯边缘废料 ; ④两侧第 1 次向下 9 。 曲; O弯 ⑤一 通过对零件展开钣金件 的分析 , 基本工序 的顺 侧第 2 其 次向下 4 o 5弯曲; ⑥另一侧第 2 向下 4 。 次 5弯曲 ; 序应 为 : 冲裁 弯曲_ 切 断。该零件有 3 ÷ 处两个方 向 ⑦一侧第 3 向下 4 。 曲 ; 次 5弯 ⑧另一侧第 3 向下 4 。 次 5 的不 同弯 曲 , 为简化模 具结构及方便 冲压送料 , 两侧 弯 曲 , 同时切 除 中间弯 曲端废料 ; 中间 向上 z ⑨ 形弯 的 u形弯曲朝下 , 在前面进行 , 一端 的z 弯曲朝上 , 曲; 形 ⑩工件与条料切断。 在后面进行 。两侧 U 形弯 曲的外轮廓形状较复杂 , 应

Ob i u l e Bl c sg fF x d M o d l e S i o k De i n o i e q d l

a d M o e o d Ba e n t e Pr / n v d M l s d o h 0E

【 bt c】 hog nl e esu t e n a c r t s fh a , e r i dt o A s a tT r haa z t rc r adc r t ii e r dt m n em l r u y dh t u h a e sc o t p t e e h d

sr c u e u i g P o E s f r o r d c d l g r p d y a d a c r tl e i n d c r n t t r , s n r / o wa e f rp o u tmo e i , a i l n c u a ey d sg e o e a d u t n

冲压模具文献综述

冲压模具文献综述冲压模具是冲压生产中不可或缺的工艺装备,对于产品的质量、生产效率和成本等方面有着直接的影响。

近年来,我国冲压模具的出口量逐年增长,国际竞争力不断提升。

然而,与国际水平相比,我国模具行业仍存在一定的差距,主要表现在标准化程度低和制造精度低、周期长等方面。

因此,改善模具设计水平成为拉近差距的关键性问题。

冲压模具在我国的历史可以追溯到2000多年前,早在古代就已经有了冲压成型和冲压模具方面的成就。

随着工业化进程的加速,我国在20世纪60年代开始生产精冲模具,并在之后的几十年中逐步发展壮大。

目前,我国已经形成了300多亿元的冲压模具生产能力,各地也建立了自己的模具制造中心,中外合资和外商独资的模具企业也在不断增加。

然而,我国模具行业仍存在一些问题,主要体现在标准化程度低和制造精度低、周期长等方面。

要解决这些问题,就需要提高模具设计的水平。

只有深入了解冲压模具的历史、现状和发展趋势,才能更好地设计出符合需求的冲压模具,进一步提高我国模具行业的竞争力。

冲压工艺因其生产效率高、成本低、材料利用率高、能够成形复杂零件、适合大批量生产等优点,已经在某些领域取代了机械加工,并且正在逐步扩大其应用范围。

据国际生产技术协会预测,到本世纪中,60%的机械零部件粗加工和80%的精加工都将由模具来完成。

因此,冲压技术对于发展生产、增加效益和更新产品等方面具有重要作用。

市场竞争日益激烈,加速了产品的更新换代,也加快了模具制造的发展。

近年来,我国冲压模具水平已有很大提高。

大型冲压模具已经能够生产单套重量达50多吨的模具,国内也能够生产为中档轿车配套的覆盖件模具。

多工位级进模的精度达到1-2μm,寿命可达2亿次左右,国内多家企业都能够生产。

表面粗糙度达到Ra≤1.5μm的精冲模、大尺寸(φ≥300mm)精冲模和中厚板精冲模也已经达到相当高的水平。

我国的模具DBD/DBM技术已经发展了20多年。

1984年,原XXX和XXX共同完成了精冲模DBD/DBM系统,这是我国第一个自行开发的模具DBD/DBM系统。

两孔板(多排)冲孔落料级进模设计开题报告

毕业设计(论文)开题报告题目:两孔板(多排)冲孔落料级进模设计课题类别:设计□√论文□学生姓名:学号:班级:专业(全称):指导教师:2012年3 月对于大截面锻压模块和大型的钢材规定采用真空处理。

对于纯净度要求更高的模具钢,大部分采用电渣重熔,以进一步提高钢的纯净度、致密度、等向性和均匀性,减少偏析。

因此,模具钢的质量有了较大提高。

为了加强竞争力量,适应经济全球化的发展趋势,国外模具钢的生产从分散趋向于集中,并多家公司进行跨国合并。

为了更好地进行竞争,这些公司都建成了完善的技术先进的模具钢生产线和模具钢科学研究基地,形成几个世界着名的工模具生产和科研中心,以满足迅速发展的模具工业。

近几年,由于国外市场的不景气,大量国外模具单子涌入发展中国家,这给一部分中高档模具企业提供了不少机遇,这批先尝甜头的模具企业率先搭上了电子商务的快车,并越做越大。

模具业的电子商务发展自此现燎原之势。

如今,初具规模的的中型模具企业都拥有自己的网站,一套基本的电子商务流程。

模具业开始搭上信息化的快车。

信息化特别是信息化管理,已被许多模具企业提到议事日程,而且得到了深化实施。

在实施过程中,国内外有关软件同台竞技,二次开发富有成果,数据库日渐丰富。

通过信息化管理,模具生产周期大为缩短,生产效率提高,企业效益增加。

全国已有10个左右的省、市级驰名(着名)模具商标和品牌,个别企业已在申报全国着名商标。

随着质量工作的不断深入和对环保的重视,2009年又有一大批模具企业通过了ISO9000的国际质量体系认证及ISO14000环境管理认证。

同时,2009年行业内又增加了一大批高新技术企业,包括国家级和省、市级,还有不少企业在2009年建立了模具技术中心或研发中心。

现在全国已有十来个具有相当规模的模具城、模具园区、积聚生产基地等,正在建设、筹建或规划的还有十多个。

除集群生产之外,有些地方还在发展模具联合体及虚拟制造。

现代模具制造技术的深入推广与应用,促成了模具标准化程度的日渐提升,模具标准件的使用率已接近50%。

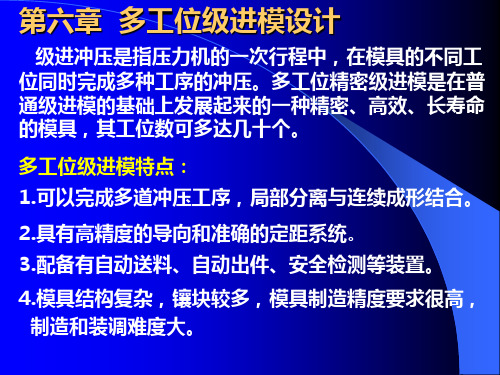

多工位级进模设计解析

BREAD PPT DESIGN

4

二、多工位级进模的分类

1.按冲压工序性质分 1)多工位级进冲裁模具

2)多工位级进冲裁成型模具

BREAD PPT DESIGN

5

3)多工位级进冲裁拉深模具

4)多工位级进冲裁成型模具

(4)合理确定冲裁位置。凹模孔型距离太近影响其强度,太远又会增大 模具外形,浪费材料,且降低冲裁精度。

(5)为保证条料送进步距的精度,必须设置导正孔,其位置尽可能设置在 废料上,这样可增大导正直径,使工作更为可靠。

BREAD PPT DESIGN

13

(6)有冲孔与落料工序时,冲孔在前,有时可以将以冲孔作为导正孔。若 工件上没有孔,则可在第一工位上设置工艺孔,以做导正孔用。

1

特点

2

分类

3 排样设计

4 模具结构设计

BREAD PPT DESIGN

3

一、多工位级进模的特点

1.可以完成多道冲压工序,局部分离与连续成形结合。 2.具有高精度的导向和准确的定距系统。 3.配备有自动送料、自动出件、安全检测等装置。 4.模具结构复杂,镶块较多,模具制造精度要求很高,制造 和装调难度大。

BREAD PPT DESIGN

10

排样示意图

方 盒 级 进 模 排 样 示 意 图

BREAD PPT DESIGN

11

3.1 多工位级进模的设计步骤

(1)接受设计任务,研究原始资料,收集有关数据。 (2)进行工艺计算。 (3)绘制零件展开图,设计条料排样图并进行工艺会审。 (4)模具结构设计,并绘制装配草图。 (5)绘制模具装配图、零件图,编写模具使用维修说明书。

第六章 多工位级进模设计(二) (2)

采用桥接式载体时,冲压进行到一定的工位或到最后再将 桥接部分冲切掉。

3. 中间载体(如图) 中间载体是指载体设计在条料中间, 一般适用于 对称零件,尤其是两外侧有弯曲的对称零件。

中间载体不仅可以节省大量的原材,还利于抵消由于 两侧压弯时产生的侧向力。对于一些不对称的单向弯曲的 零件,也可采用中间载体将被加工的零件对称与中间载体 排列在两侧,变不对称零件为对称性排列,即提高了生产 效率,又提高了材料利用率,也抵了弯曲时产生的侧向压 力。

(二)形状分段冲切的设计

分段冲切的目的 使模具刃口分解和重组,把复杂的内、外形轮廓 分解为若干简单的几何单元,以简化凸模和凹模形状 (如图) 。

刃口分解要求

分段切除时连接方法可分为搭接(交接)、平接、切 接三种方式。 1. 搭接(交接)

2.平接

3.切接

2.分段冲切的分割原则 ①刃口的分段应有利于简化模具结构,形成的凸模外形要 简单、规则,要便于加工,并要有足够的强度。 ②内、外形轮廓分解后,各段间的连接应平直或圆滑。 ③分段搭接点应尽量少,搭接点位臵要避开产品零件的 薄弱部位和外形的重要部位 。

有时可再借用一个零件本身的孔同时进行导正,以提 高送进步距精度。与双侧载体相比,单侧载体应取更大的 宽度。在冲压过程中,单侧载体易产生横向弯曲,无载体 一侧的导向比较困难。一般应用于条料厚度为0.5mm以上 的冲压件。主要适用于零件一端或几个方向都有弯曲,往 往只能保持条料的一侧有完整的外形场合。 在冲裁细长零件时,为了增强载体的强度,并不过分 增加载体宽度,仍设计为单侧载体,但在每两个冲压件之 间适当位臵用一小部分连接起来,以增强条料的强度,称 为桥接式载体。

具结构、成本和寿命。 条料排样的主要内容: 1.将各工序内容进行优化组合形成一系列工序组,并对工 序组排序;

2022年我国汽车模具行业前景分析

2022年我国汽车模具行业前景分析模具是用来成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。

它主要通过所成型材料物理状态的转变来实现物品形状的加工。

模具是汽车工业的基础工艺装备,在汽车生产中90%以上的零部件都需要依靠模具成形。

下面我们来了解一下2022年我国汽车模具行业前景分析。

将来模具服务于汽车制造业的比重将不断上升。

按汽车模具占模具行业约1/3的市场份额测算,2022年汽车模具市场规模达到6000亿元。

我国重点骨干模具企业达到近110家,其中,冲压模具约占37%,这些数据有力地证明白我国已经成为汽车模具制造大国的事实,国际模协秘书长罗百辉如是说。

汽车生产中90%以上的零部件需要依靠模具成形,在美国、日本等汽车制造业发达国家,模具产业超过40%的产品是汽车模具,而在我国仅有1/3的模具产品是为汽车制造业服务的。

据2022-2022年汽车模具市场前景分析猜测报告显示,2022年中国汽车产能达到3400万辆,如此浩大的市场需求将为中国的汽车模具产业带来无限的商机。

我国模具行业要向集约型路线进展,走集约型进展路线,务必要向“低投入、高产出”的经营目标而努力,这需要模具企业从多个方面着手进行变革。

国内的汽车模具产业进展特别迅猛,汽车模具的制造企业也已经具备了相当的规模和数量。

相关汽车模具行业进展前景猜测报告分析,模具生产依旧处于低端的重复建设中,高端模具产品还有很大的缺口。

而随着国内汽车产业不断向高端进展,对所需的模具要求也越来越高,而目前我国高端模具的开发设计与制造力量,还远不能完全满意我国汽车产业的需求,高端模具仍需大量进口。

所以说要解决高端模具依靠进口这一难题,首先就要提高我国模具的制造水平。

而提高我国模具的制造水平必需从研制及制造一些高端的模具开头。

专家表示,制约模具制造技术的根源,就是加工模具的高端多轴联动数控机床。

要不断努力,争取研制出具备高速、复合、智能、环保等功能的高端多轴联动数控机床,才能促进国内汽车模具产业不断迈向高端。

级进模课程设计说明书

编号:课程设计说明书题目:TIPTOP—QDT53型调整垫片级进模设计院(系):机电工程学院专业:机械设计及其自动化学生姓名:学号:0901120513指导教师:职称:讲师题目类型:理论研究实验研究工程设计工程技术研究软件开发2012 年 6 月25 日摘要本课程设计的是一个标准件的级进模设计,它是一个由TIPTOP公司生产的工装元件——QDT53型调整垫片。

本文首先分析了冲压技术在社会中的地位和发展前景,结合国内市场的情况,模具要改进的地方以及要向别人借鉴的地方。

首先要对所给的设计课题进行分析,要分析模具进行加工的方向,所用的材料及精度是否符合要求。

其次在此基础上,提出了冲裁模的总体结构方案,详细的分析了模具的类型及根据生产条件来确定制件的操作,根据出件的容易程度来确定出件方式和卸料方式。

当确定了模具的总体结构方案后,对冲裁件的工艺进行计算,计算后就对模具进行总体的结构零件的设计及选择。

本课题取得的结论就是对零件进行工艺性分析,提出了制件的工艺性方案为级模,采用此工艺方案提出了冲件有较好的精度和平整度。

根据零件的冲裁工艺方案,采用正装式级进模;采用自动送料,为保证制件的质量提出了弹压卸料形式;制件的出件方式为上出件;考虑废料的遗留问题,采用下出件的方式。

对压力中心的计算是提出初选压力机的依据,确定初选的压力机后,对凸模、凹模的刃口进行计算,因主要冲裁件的尺寸精度主要取决于凸模、凹模刃口尺寸及公差的计算,模具的合理间隙也是靠刃口尺寸及其公差来保证;模具总装图零件图的绘制等。

作为模具的设计与制造,本课题提出的级进模设计方案仍然有许多不完善的地方,比如还是用半自动化操作,若要发展此行业就要不断的提高生产效率,降低生产成本,尽量采用全自动化的机器来代替人工操作。

对于现在国内的发展情况来看,本课题的研究结果仍然具有相当的成效,并有较高的参考价值和实用价值。

关键词:级进模;工艺性分析;结构方案;零部件;总装图;零件图AbstractThis course design is a standard of progressive die design, it is a production company of equipment by the TIPTOP components-QDT53 type adjustment washers. This paper first analyzes the stamping technology in social status and the development prospect, combining the domestic market, mould to improve the place and ask people reference place. First of all to the design task analysis, the analysis of the direction of the mould processing, used materials and precision whether meet the requirements. Then based on this, puts forward the general structure of the stamping die scheme, and detailed analysis of the types and the die according to the production conditions to make sure the product's operation, according to a degree of easy to determine a way and discharging mode. Be sure the overall structure of the die after scheme, hedge cutting a process of calculation, to die in overall after the structure of the components of the design and choice.This subject is the conclusion is obtained to parts technology are analyzed, and the drawing of the scheme for the technology level modules, use this technology plan put forward the stamping is of high precision and smoothness. According to the parts of the cutting process plan, the loading is progressive die; The automatic feed, to ensure that the product's quality put forward when unloading form; Drawing of a way for on a; Consider the legacy of waste, adopt a way. The calculation of the pressure center is put forward based on primary press, determine the primary after press, to the punch, concave die calculated the blade, for the main blanking pieces mainly depends on the size of the accuracy of the punch, concave die size and the calculation of the tolerance, mould reasonable clearance is also depend on the size and tolerance to ensure; Mold assembly figure component drawing, etc. As the die design and manufacture, the subject of the proposed design scheme of progressive die there are still many drawbacks, such as or with half an automatic operation, if we are to develop this industry will continuously improve the production efficiency, reduce the production cost, make use of the automatic machine instead of manual operation. For now the development of domestic situation, this topic research results are still quite results and have higher reference value and practical value.Keywords: progressive die; Technology analysis; Structure scheme; and Components. Assembly figure; Parts drawing目录引言.......................................... 错误!未定义书签。

典型汽车螺纹板零件多工位级进模设计

要根 据不 同精 度要求 、 件结 构特 点和 工序 过程 分 零 解 的工位 组合 排列顺 序 等进行 综 合考 虑 , 以确保 冲

压过 程 的顺 利 进行 和满 足 冲压 零 件 的质 量要 求. 对

形状 复杂 、 序较 多 、 度要求 较 高 的冲压 件 , 须 工 精 必

收稿 日期 :2 1 —0 —1 02 4 1

Ca r a a e Pa t r Th e d Pl t r

P AN e —h n,GONG n — i g H ANG e g,LU ,CHENG a g,HU ANG W nz e Ho g yn ,Z Pn Qi Qin Xu

( le e o a e il Co lg fM t ra sEng n e i g,S a g a i e st fEn ne rn ce c i e rn h n h iUn v r i o gi e i g S i n e,S n ha 0 62 y ha g i2 1 0.Chi ) na

1 零 件 成 形 性 分 析

2 确 定 排样 方 案

典型的汽车螺纹板零件结 构如图 1 所示. 零件材 料为 HC3 0 A 4 L D低合金钢 , 厚度为 25m 图中 , . m. 直

径 464 I 凸台与竖 直方 向斜度 为 4, 1.5I n的 n 。 中间 冲

冲压 零件 种 类 繁 多 、 状 各异 , 每一 个 冲压 形 且

文章 编 号 :10 0 9—4 4 2 1 )2—0 4 4 X(0 20 14—0 4

典 型 汽 车 螺 纹板 零 件 多工 位 级 进模 设 计

潘 文 臻 ,龚 红英 ,张 鹏 ,陆 骐 ,程 强 ,黄 旭

( 海工程技术大学 材料工程学院 , 海 212) 上 上 0 6 0

多工位级进模的设计基础知识

多工位级进模的设计基础知识多工位级进模(multi-station progressive die)是一种常用于大批量生产金属零件的模具设计,它具有较高的生产效率和加工精度。

在实际制造过程中,对多工位级进模的设计基础知识有一定的了解可以帮助提高设计效率和质量。

本文将介绍多工位级进模的设计基础知识,包括模具结构、工作原理、设计要点等方面。

模具结构多工位级进模主要由上模和下模组成,每个工位上都布置有一组冲头和模具,通过一定的传动装置使各工位上的冲头同步作用。

同时,模具还包括进料系统、定位系统、导向系统等辅助设备,以确保生产过程中的稳定性和准确性。

工作原理多工位级进模的工作原理是:当金属板材经过进料系统送入模具中时,上模和下模的冲头会对金属板材进行一系列顺序的冲压操作,最终完成零件的成型。

在这个过程中,模具的每个工位都承担着特定的工艺加工任务,通过多个工位的协同作用,实现了高效、精确的生产。

设计要点1.工位规划:在设计多工位级进模时,需要充分考虑零件的结构特点和加工工艺要求,合理规划每个工位的功能和顺序,确保每个工位都能充分发挥作用。

2.冲压力计算:根据不同工位上的冲头数量、尺寸和材质,计算各工位所需要的冲压力,并合理选用动力装置和传动装置,保证整个模具的稳定性和可靠性。

3.导向系统设计:设计合理的导向系统可以确保工件在加工过程中的精度和稳定性,避免因歪斜或错位导致的质量问题。

4.冲头设计:冲头是冲压加工中的关键部件,设计冲头时需要考虑其形状、尺寸和材质,以确保零件能够满足设计要求。

5.进料系统设计:进料系统的设计直接影响到生产效率和产品质量,需要选择适当的进料方式和装置,保证金属板材的准确进料和定位。

通过严格按照以上设计要点进行设计,可以有效提高多工位级进模的制造效率和产品质量,满足大规模生产的需求。

总结多工位级进模是现代金属加工中常用的一种模具设计,它具有高效、精确、稳定的加工特点,适用于大批量生产各种金属零件。

汽车模具多工位自动化技术设计

汽车模具多工位自动化技术设计作者:赵紫成陈小磊来源:《电子乐园·上旬刊》2019年第01期摘要:多工位自动化技术的研发,是当前汽车产业中的热点问题,对汽车产业的影响非常大。

该技术能够提高车身工艺产品的质量,降低生产成本。

关键词:汽车模具;多工位;自动化;新技术1 多工位自动化级进模定义及特点1.1 多工位自动化级进模定义多工位自动化级进模是在普通级进模的基础上发展起来的一种高精度、高效率、高寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。

这种模具除进行冲孔落料工作外,还可根据零件结构的特点和成形性质,完成压筋、冲窝、弯曲、拉深等成形工序,甚至还可以在模具中完成装配工序。

1.2 多工位自动化级进模特点冲压时,将带料或条料由模具人口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各〔位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。

为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有白动送料、自动出件、安全检测等装置。

所以多工位级进模与普通冲模相比要复杂,具有如下特点:其特点概括起来有以下几条:(1)可以完成多道冲压工序,局部分离与连续成形结合。

(2)具有高精度的导向和准确的定距系统。

(3)配备有自动送料、自动出件、安全检测等装置。

(4)模具結构复杂,镶块较多,模具制造精度要求很高,制造和装调难度大。

(5)多工位级进模主要用于冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、精度要求较高的中、小型零件。

用这种模具冲制的零件,精度可达IT10级。

2 新技术的应用在先进的CAD、CAE等技术的基础上设计开发出来的多工位汽车模具,在开发过程中,需要刊这两种技术进行有效地融合,防止各自独立工作,提高模具汗发过程中的有效性,保证产品的质量,同时也降低了生产时间与成本,实现利润的最大化。

传统的冲压件生产模式基本上都是一台压机完成一至两套模具的压制,且在一条生产线上配备四至五台压机对一个零件进行加工,耗费大量的人力和物力。

某型轿车用点烟器外套多工位级进模设计

() 套 结 构 a外

其 制 造 工 艺性 能 ,设 计 制 造 了 多 工位 高 精 密 级 进 模, 并顺利 实 现 了试 模生 产 。

L螗J l 挺 一

2 点 烟 器 外 套 工 艺 性 分 析

图 l所 示 为 某 型 轿 车用 点 烟 器 外 套 结 构 及 尺

b 恤 』 量 楹

由

~ 一

L / ~

寸 , 材 料 为 0 F 厚 为 05m l 生产 批 量 为 2 0万 其 8, . i, l 0 件 。主要 工序 为 : 料 切 口并 多 次拉深 、 型套 筒一 带 成 冲底 孔 冲 裁 侧 方 孔 、冲 卡舌 孔一 头 部 拉 深 及 切 边 。最 初 利 用 3副模 具 分别 完 成其 中的 拉 深 制 筒 ( 括 头部 拉 伸 ) 冲 裁 底 孔 、 裁 侧 方孔 、 包 并 冲 冲卡 舌

p o u t n s o h t t e d sg f n w r c s n i r e s n b ed c e s h n f cu n o t a d i r v r d ci h w ta h e i n o e p o e s a d d e a e r a o a l ,e r a e t e ma u a tr g c ss n mp o e o i p o u t n ef in y r d ci f c e c . o i

Thi b e Pa t fa Ca g r te Li ht r m l r so r Ci a et g e

Xu Z e y a u i g h n u , iF q n  ̄ C ( . y L b r tr f tra r c s ig a d D e& Mo l e h oo y W e z o o ain l n e h i a l g ; 1Ke a o ao y o e l o e sn n i Ma i P u d T c n lg n h u V c t a d T c n c l o a Col e e

多工位级进模课程设计

多工位级进模课程设计一、课程目标知识目标:1. 学生能够理解多工位级进模的基本概念,掌握其结构组成及工作原理;2. 学生能够掌握多工位级进模的设计流程和关键参数计算方法;3. 学生能够了解多工位级进模在实际生产中的应用及优缺点。

技能目标:1. 学生能够运用所学知识,完成多工位级进模的设计及分析;2. 学生能够通过实例练习,提高多工位级进模设计问题的解决能力;3. 学生能够熟练使用相关软件工具,进行多工位级进模的模拟与优化。

情感态度价值观目标:1. 培养学生对模具设计与制造的兴趣,激发其学习热情;2. 培养学生严谨、细致的工作态度,提高其团队协作能力;3. 增强学生对我国模具产业的认同感,培养其创新精神和工匠精神。

课程性质:本课程为模具设计与制造专业课程,以理论与实践相结合的方式进行教学。

学生特点:学生具备一定的模具基础知识和动手能力,对多工位级进模有一定了解,但缺乏实际设计和操作经验。

教学要求:结合学生特点和课程性质,注重启发式教学,引导学生主动思考、积极参与,提高其解决问题的能力。

将目标分解为具体学习成果,以便后续教学设计和评估。

1. 多工位级进模基本概念:介绍多工位级进模的定义、分类及应用场景,使学生对其有一个全面的认识。

教材章节:第一章 绪论2. 多工位级进模结构组成及工作原理:讲解多工位级进模的各个组成部分及其作用,分析工作原理。

教材章节:第二章 多工位级进模结构及原理3. 多工位级进模设计流程及关键参数计算:阐述多工位级进模的设计步骤,讲解关键参数的计算方法。

教材章节:第三章 多工位级进模设计方法4. 多工位级进模实例分析:通过具体实例,分析多工位级进模在实际生产中的应用,总结设计经验和注意事项。

教材章节:第四章 多工位级进模实例5. 多工位级进模模拟与优化:介绍相关软件工具的使用,进行多工位级进模的模拟与优化。

教材章节:第五章 多工位级进模模拟与优化6. 实践操作:组织学生进行多工位级进模设计实践,巩固所学知识,提高动手能力。

多工位精密自动级进模设计举例

多工位精密自动级进模设计举例以汽车制造业为例,汽车外壳是汽车制造过程中关键的构件之一、传统上,车身结构是通过多个工位进行组装的,每个工位都需要一个操作员来完成细致的组装工作。

然而,这种方法无法满足大规模生产的需求,因为它非常依赖于人力,并且容易出现质量问题。

因此,多工位精密自动级进模设计成为了汽车制造业中的重要技术。

在多工位精密自动级进模设计中,整个汽车外壳的制造过程被分成多个工位,每个工位都由一台自动化设备控制。

首先,汽车外壳的各个零部件分别通过自动化输送线传送到相应的工位。

然后,在每个工位上,自动化设备会根据预设的程序进行不同操作,如钻孔、螺栓拧紧、焊接等。

在每个工位中,精密级进模会根据工艺步骤的要求,将外壳零部件定位到正确的位置,并进行相应的操作。

此外,多工位精密自动级进模设计还可以使用传感器和视觉系统来检测和调整汽车外壳的位置和质量。

例如,通过安装传感器,可以实时监测外壳的位置和形状,并通过自动化控制系统进行调整。

通过视觉系统,可以检测外壳表面的缺陷和质量问题,并及时进行修复或报警。

这些技术的应用可以使制造过程更加精确和高效,并保证了产品的质量和一致性。

多工位精密自动级进模设计的优点在于可以实现无人化生产,大大提高了生产效率和产品的质量。

通过降低人力成本和减少人为因素,可以避免由于人为操作带来的质量问题,并且可以实现连续、高效的生产。

此外,多工位精密自动级进模设计还可以根据生产需求进行灵活调整和改进,以适应不同产品和工艺的需求。

综上所述,多工位精密自动级进模设计在大规模生产中具有重要的应用价值。

通过提高生产效率、降低成本,并确保产品的质量和一致性,它可以为各个行业的制造企业带来重要的竞争优势。

随着自动化技术的不断发展和应用,多工位精密自动级进模设计在未来将会得到更广泛的应用。

第四节多工位级进模的排样设计

第四节多工位级进模的排样设计多工位级进模排样设计是指在一次进模运行中,利用模具上的多个工位,同时加工多个工序,提高运行效率的一种排样设计方法。

在传统的单工位连续模具排样设计中,模具在一次进模运行中只加工一道工序,造成了生产效率低下的问题。

而多工位级进模排样设计则通过合理的排样布局,将多个工序同时安排在同一模具上,充分利用机床的进给时间,提高生产效率。

在多工位级进模排样设计中,首先需要对产品的工序进行分析和归类,将相同性质的工序进行归类,按照工序的先后顺序,确定在一次进模运行中要加工的工序。

然后,根据加工工序的数量,确定需要的工位数量,同时考虑每个工序的加工时间、装夹时间和切换时间等因素,制定出合理的进模时间表。

接下来,根据进模时间表,进行排样布局设计。

在排样布局设计中,需要考虑多个工序之间的顺序、位置和间距等因素。

通常情况下,相邻工序的位置尽量靠近,以缩短切换时间;同时,各个工序之间要保持一定的间距,以方便装夹和操作。

此外,还需要考虑排样的可行性和工件的几何形状等因素,确保排样布局的合理性和稳定性。

在进行排样布局设计时,还可以利用计算机辅助设计软件进行模拟和优化。

通过虚拟的模具和工件,可以对排样布局进行可视化和动态模拟,快速评估不同布局的效果,并进行优化调整。

通过反复的模拟和优化,可以得到一个更加理想的排样布局方案。

总之,多工位级进模排样设计是一种提高生产效率的重要方法。

通过合理的工序归类、进模时间表制定和排样布局设计,可以充分利用机床的进给时间,提高生产效率,降低生产成本,提高企业的竞争力。

同时,借助计算机辅助设计软件的支持,可以进一步优化排样布局方案,提高设计效率和准确性。

多工位级进模的设计

多工位级进模的设计在制造业中,多工位级进模是一种常见的生产工艺,它可以提高生产效率和降低生产成本。

本文将介绍多工位级进模的设计原理和优势。

什么是多工位级进模?多工位级进模是一种通过在同一模具上设置多个工位,实现在不同工位上同时进行不同生产工序的工艺。

通常在汽车零部件、家电产品及日用品等行业中广泛应用。

通过多工位级进模,可以实现高效的生产流程,节约生产时间,提高生产效率。

多工位级进模的设计原理多工位级进模的设计原理主要包括以下几个方面:1.模具结构设计:多工位级进模需要设计合理的模具结构,包括各个工位的分布、工位之间的联动方式等。

模具结构设计需要考虑材料选择、强度分析等因素,确保模具的稳定性和耐用性。

2.工位规划:在设计多工位级进模时,需要合理规划各个工位的位置和功能,确保各工位之间的协调配合,实现生产流程的顺畅进行。

3.工艺参数设计:多工位级进模的设计还需要考虑工艺参数的设定,包括生产速度、温度控制、压力等参数的调整,以保证产品的质量和生产效率。

多工位级进模的优势多工位级进模相比传统的单工位模具具有一些明显的优势,包括:•提高生产效率:多工位级进模可以同时进行多个工序,节约生产时间,提高生产效率。

•降低生产成本:由于生产效率提高,可以减少生产周期,降低生产成本。

•减少人为操作:多工位级进模可以自动完成不同的工序,减少人为操作,减少人力成本。

结语多工位级进模是一种高效的生产工艺,可以极大提高生产效率,降低生产成本。

通过合理的模具结构设计和工位规划,可以实现多工位级进模的设计和制造。

在今后的制造业发展中,多工位级进模将发挥更加重要的作用。

后座支架多工位级进模设计

Design of multi-position progressive die for the BRACKET-R/SEAT LAT STKR

作者: 向小汉

作者机构: 柳州职业技术学院机电工程系,广西柳州545006

出版物刊名: 柳州职业技术学院学报

页码: 54-58页

年卷期: 2014年 第3期

主题词: 后座支架;级进模;排样设计;模具结构

摘要:分析了汽车后座支架的冲压工艺,确定了包含多步弯曲成形的排样方案,介绍了后座支架多工位级进模的整体结构和主要零部件设计,为保证条料的同步移动和送料顺畅,模具采用浮动顶料机构。

确定了级进模模具设计方案,该模具充分利用工件本身的结构特点,采用了自动卸料、出料、少废料冲裁,有效提高了材料利用率。

试冲结果表明,提出的排样方案和设计的10工位级进模是合理可行的,能满足后座支架零件的大批量生产需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中 图分 类 号 :H12T 3 6 2 T 6 ;G 8 . 4

文 献 标 识 码 : B

文 章 编 号 :0 0 4 9 (0 1O 一 0 7 0 10 — 9 82 1) l 0 5 — 3

随 着 汽 车 工 业 的 迅 速 发 展 ,汽 车 连 接 件 的 需 求 与 日 俱 增 , 量 与 价 格 的 竞 争 日趋 激 烈 。 车 连 接 件 过 去 质 汽 用 十 几 套 单 冲模 单 工 序 冲 制 , 件 需 多 次 定 位 , 品 尺 零 产 寸 不 稳 定 , 压 操 作 也 不 方 便 , 产 效 率 低 , 料 多 。为 冲 生 废 解 决 这 些 问 题 ,决 定 改 用 一 副 级 进 模 完 成 所 有 冲 压 工 序 , 单 冲模 、 合模 相 比 , 有省工 、 料 、 全 、 率 与 复 具 省 安 效 更 高 等 优 点 , 合 大 批 量 生 产 。 适 ”

料 送 进 时 , 自动 送 料 装 置 对 模 具 进 行 第 一 次 初 定 位 。 由

分 离 Q5;

2 )第 一 工 位 安 排 冲 孔 和 冲 工 艺 导 正 孑 ~ L K1 K8, 第 二 工 位 设 置 导 正 销 对 料 带 导 正 ,在 以 后 工 位 中视 其 工 位数 和易发 生窜 动的工位 设置 导正销 ; 3)为 提 高 凹 模 镶 块 、 卸 料 板 和 固 定 板 的 强 度 , 保

弹 压 卸料 板 相 结 合 的 结 构形 式 , 导料 顺 利 、 料 可 靠 ; 具 结 构 紧凑 , 使 卸 模 工作 平 稳 , 作 简便 、 全 , 操 安 生产 效 率 高。 对 同类 零

件 的级 进 模 设 计 具 有 一定 参 考 价值 , 且 对级 进 冲压 自动 化 生产 在 国 内的 普及 有 一 定 的推 广作 用 。 并

曲 凸 模 首 先 折 弯 一 个 9 。 1 ③ 通 过 两 个 弯 曲 凸模 , 0w ; 实

现 了 3个 成 形 弯 曲 w 2、 5 W 6. 一 个 压 筋 J w 、 1和 两 个

证 各 零 件 成 形 位 置 不 发 生 干 涉 ,在 排 样 中适 当 设 置 空 工 位 , 工 位 的 数 量 根 据 模 具 结 构 的要 求 而 定 ; 空 4)对 于 弯 曲 和 拉 深 成 型 , 一 工 位 变 形 程 度 不 宜 每

的 送 进 ,进 行 下 一 次 工 作 行 程 。最 后 一 道 I 位 是 切 断

Ql Q 要 使 各 段 冲 裁 的 连 接 部 位 平 直 或 圆 滑 , 考 虑 ~ 4. 需

搭 接 方 法 , 接 量 a应 大 于 0 5倍 的 料 厚 , a 4 mm , 搭 . 取 =

Q5, 够 直 接 从 下 模 出 件 。 能

分在 弹性 卸料板 的作用 下卸 料 。 料 送进 的过程 中 , 板 采

形 , 利于保 证质量 和模具 调试修 正 ; 有

5)在 级 进 冲 压 过 程 中 . 用 各 工 位 分 段 切 除 余 料 采

用 抬 料 板 来 实 现 条 料 的 抬 高 ,使 板 料 能够 继 续 无 阻 碍

过 大 . 变 形 程 度 较 大 的 部 位 . W 3、 4 可 分 两 次 成 对 如 W

预 弯 曲 w 3 、 4 ; 通 过 两 个 凸 模 实 现 两 个 成 形 弯 曲 w ④ w3、 w4和 一 个 压 筋 J 2;⑤ 通 过 切 断 凸 凹 模 实 现 零 件

与 条 料 分 离 Q5。 完 成 整 个 工 作 时 , 具 开 启 , 模 部 当 模 上

32 . 模 具 结 构特 点

且 凸 模 要 修 出微 小 斜 角 。

综 合 考 虑 送 料 、 位 、 件 方 式 及 材 料 利 用 率 等 因 定 出

汔 车 文 架 罗 工 伍 级 进 模 设 计

口 刘 巧云 口 杨 俊杰

武汉

口 虞

威z

武汉 4 0 5 30 6

1 江汉 大 学 机 电 与建 筑 工 程 学 院 .

4 0 5 30 6

2 武 汉 经 济技 术 开 发 区பைடு நூலகம்斯摩 摩 ( . 武汉 ) 车模 具 有 限 公 司 汽

摘

要: 分析 了某 型 号 汽 车 支架 的 冲 压 工 艺性 , 出排 样 设 计 , 定 模 具 总体 结构 和 主要 零 部 件 。模 具 采 用括 料 板 和 给 确

当 板 料 进 入 模 具 以 后 首 先 利 用 导 料 板 进 行 导 向 。 一 第

工 位 实 现 : 冲 圆孔 和 腰 圆 孔 K1- , 孔 K5 K8在 ① K8 圆 : ~

后 面 配 合 导 正 销 起 到 精 定 位 作 用 ;② 通 过 冲 裁 凸 模 来

切 除 废 料 Q1 Q4, 于 后 序 成 形 , 时 压 字 z, 过 弯  ̄ 便 同 通

1 )在 排 样 图 的 开 始 端 安 排 冲 孔 K1 K8 切 边 Q1 ~ 、 ~

Q4 等 分 离 工 序 , 向 另 一 端 一 次 安 排 成 形 工 位 , 压 再 如

1 产 品工 艺 分 析

机械制造4 卷 第 57期 9 5

21 / O1 1

字 Z、 筋 J 一 2、 曲 W 1 W 6, 后 安 排 制 件 和 载 体 压 1J 弯 ~ 最

2 排 样 设 计

根 据 制 件 的 成 型 尺 寸 , 到 零 件 展 开 图 , 图 2 得 见 。 制件两侧 为非 对称 弯 曲成形 , 提 高 材料利 用率 , 为 选 择 产 品 排 样 形 式 为 单 横 排 中 间 载 体 排 样 ,材 料 利 用

率 为 6 . 3 。 在 该 排 样 设 计 中 主 要 遵 循 以 下 原 则 [, : 55 % 23 - 6