电火花成型机主机说明书

金马成型电火花编程操作说明书

金马成型电火花编程操作说明书一、引言金马成型电火花编程是一种常见的工业加工方法,它利用电火花放电的热能来加工金属材料,以实现零件的成型和加工。

本操作说明书将介绍金马成型电火花编程的基本原理和操作步骤,帮助用户更好地掌握和应用该技术。

二、原理概述金马成型电火花编程是一种通过放电来加工金属材料的方法。

其基本原理是利用电极与工件之间的放电,产生高温和高压的等离子体,使工件表面原有的金属材料融化或蒸发,从而实现对工件形状的加工。

三、操作步骤1. 设计工件形状:根据实际需求,使用CAD软件设计出要加工的工件形状,并将其导入金马成型电火花编程软件中。

2. 设置加工参数:根据工件的材料和所需加工精度,设置合适的加工参数,包括放电电流、放电时间、脉冲间隔等。

3. 创建加工路径:根据工件的形状和加工要求,使用金马成型电火花编程软件创建加工路径。

可以通过手动创建或导入切割路径文件的方式来实现。

4. 确认加工路径:在创建加工路径后,要对其进行确认,确保路径设置正确无误。

可以通过软件自带的路径模拟功能来实现,以便及时发现和纠正可能存在的问题。

5. 导出加工代码:确认加工路径无误后,将其导出为加工代码。

加工代码是电火花加工机床所能识别和执行的指令,包含了加工路径、加工参数等信息。

6. 上传加工代码:将导出的加工代码通过合适的传输方式上传到电火花加工机床中。

可以通过U盘、网络传输等方式进行。

7. 加工工件:在电火花加工机床上加载工件,并根据加工代码进行加工。

在加工过程中,要确保加工机床和工件的安全,并监控加工状态,及时调整加工参数。

8. 检验加工结果:加工完成后,要对加工结果进行检验。

可以使用测量仪器、光学设备等工具对工件进行测量和检查,以确保加工结果符合要求。

9. 调整和优化:根据加工结果和实际需求,对加工参数和加工路径进行调整和优化,以提高加工质量和效率。

四、注意事项1. 在操作过程中,要注意安全防护措施,避免电火花放电对人体和设备造成伤害。

电火花加工机床操作说明

电火花加工机床操作说明

电火花加工机床是一种精密加工设备,通常用于加工硬质材料,如

金属和合金。

本文将详细介绍电火花加工机床的操作方法及注意事项。

一、准备工作

1. 确保电火花加工机床的所有安全装置处于正常工作状态。

2. 检查电火花加工机床的工作台面和夹持装置,确保固定工件的牢

固性。

3. 检查电火花加工机床的电源线路,确保接地良好。

二、操作步骤

1. 打开电火花加工机床的主电源开关,启动机床。

2. 将工件夹持在工作台面上,并调整工件的位置和姿态。

3. 根据加工要求选择合适的加工参数,如放电电流、放电时间等。

4. 启动电火花加工机床的加工程序,开始加工工件。

5. 观察加工过程中的电极磨损情况,及时调整电极位置。

6. 加工完成后,关闭电火花加工机床的加工程序,停止机床。

三、注意事项

1. 在操作电火花加工机床时,必须佩戴防护眼镜和手套,确保人身

安全。

2. 加工过程中严禁触碰电极和工件,以免发生意外。

3. 定期对电火花加工机床进行维护保养,保持设备的良好状态。

4. 加工结束后,及时清洁工作台面和加工区域,保持整洁。

通过本文的操作说明,相信您已经了解了如何正确操作电火花加工

机床,希望您能够按照以上步骤进行操作,确保加工效果和操作安全。

祝您工作顺利!。

电火花成型机操作规程

电火花成型机操作规程电火花成型机操作规程一、前言电火花成型机是一种高精度的机械加工设备,用于加工特种、多而杂零件或高精度零件。

本规程旨在让操作人员把握电火花成型机的操作方法,保证操作的安全性和精准性。

二、设备构成电火花成型机重要由机身、掌控系统、冷却系统、工作台等部分构成。

1. 机身:重要由床身、左右支承梁、工作台、滑板等构成。

2. 掌控系统:重要由掌控柜、滑板驱动掌控器、加工程序掌控器等构成。

3. 冷却系统:重要由冷却水箱、水管、喷水管等构成。

4. 工作台:重要由工作台面板、T型槽、工作夹具、电极等构成。

三、操作流程1. 操作前的准备1.1 确认机床的三个转动掌控柜的门已经关闭,操作人员必需在操作前确认机床的安全情况。

1.2 操作人员必需认真查看电火花成型机的状态,检查工作台夹具、电极、冷却水管、水泵等设备是否正常、工作台是否平整。

1.3 操作前肯定要戴好手套,避开手部被电极划伤或其他损害。

1.4 夹紧工件或电极等卡盘零部件必需必须进行力测试,保证固定够坚固。

2. 启动电火花成型机2.1 打开主电源开关,掌控器将会显示程序界面。

2.2 归零。

操作人员运用机床的X轴、Y轴、Z轴掌控钮进行确定其中三轴零点位置,必需保证夹具及电极不会与工件发生碰撞。

2.3 电极对工件加工前先进行配对,利用掌控器4个通道,输入电极、材料调页面,进行手动或自动调整,完成各项参数及参数调整。

2.4 开始加工。

在参数设置及电极状态调整完成后,操作人员可以开始使用电火花成型机进行加工作业。

3. 加工操作3.1 操作人员必需严格依照加工程序进行加工操作,避开任何的疏忽和错误。

3.2 在加工过程中,操作人员必需适时进行工件的察看和检查,避开显现任何不良的加工情况和误差。

3.3 在加工结束后,操作人员必需彻底清理加工现场,将电极、工件、夹具等存放到指定的位置。

四、安全防备措施1. 操作人员肯定要保持清醒头脑,避开遗漏操作步骤或错误操作。

电火花机安全操作手册

电火花机安全操作手册1. 引言本操作手册旨在提供关于电火花机的安全操作指导,以保证使用者的安全和设备的正常运行。

请在使用电火花机之前仔细阅读本手册,并严格遵守其中的操作规范和安全要求。

2. 设备概述电火花机是一种高压电放电装置,主要用于电火花加工、弧焊、打标等工序。

本设备由电源、控制系统、电极等组成,需要经过合理安装、操作和维护才能确保使用的安全性和效果。

3. 安全操作指南为确保使用电火花机的安全,以下是一些必须遵守的操作指南:3.1 个人防护在操作电火花机之前,必须佩戴下列个人防护装备:- 绝缘手套- 护目镜或面罩- 防护服或防火服- 绝缘鞋或橡胶鞋3.2 设备检查在每次使用电火花机之前,应进行设备检查,以确保设备的工作状态良好。

主要包括以下方面:- 检查电源线和连接线是否有损坏- 检查电极的接触是否紧密- 检查控制系统是否正常3.3 操作规范- 使用电火花机时应注意周围环境的安全性,确保操作区域没有易燃、易爆物品。

- 操作过程中,操作人员应做好姿势稳定,避免不必要的移动或碰撞。

- 严禁随意更改设备的工作参数,应按照操作手册要求进行设置和调整。

- 操作人员应避免长时间接触设备,以免对身体健康造成不良影响。

3.4 应急处理在突发情况下,如电火花机发生故障或其他安全问题,操作人员应迅速切断电源,并按照应急处理程序进行处理。

如果不熟悉应急处理程序,应及时联系设备维修人员。

4. 维护与保养为确保电火花机的良好运行和延长设备寿命,以下是一些维护与保养的建议:- 定期清洁设备,移除灰尘和污垢。

- 检查电缆和连接线的完整性。

- 定期检查电极磨损情况并及时更换。

- 保持设备通风良好,避免过热。

5. 总结本操作手册提供了关于电火花机的安全操作手册。

使用者应在使用前仔细阅读并严格遵守操作规范和安全要求,以确保使用者的安全和设备的正常运行。

另外,定期维护和保养设备,可延长设备的使用寿命和提高使用效果。

(完整word版)火花机操作说明书(word文档良心出品)

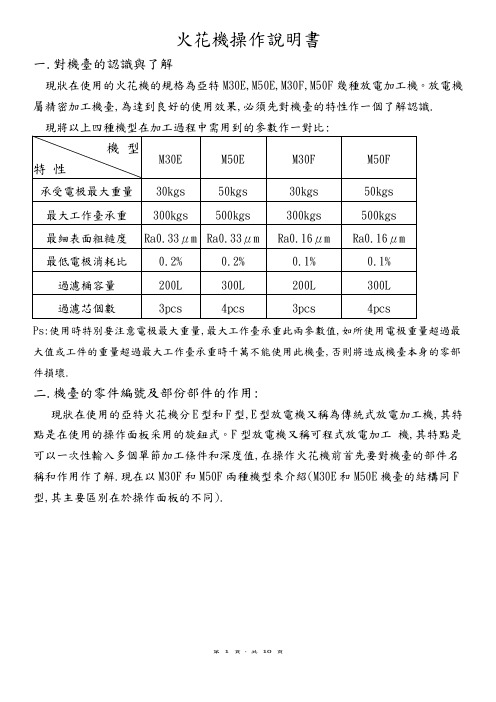

火花机操作说明书一.对机台的认识与了解现状在使用的火花机的规格为亚特M30E,M50E,M30F,M50F几种放电加工机。

放电机属精密加工机台,为达到良好的使用效果,必须先对机台的特性作一个了解认识.Ps:使用时特别要注意电极最大重量,最大工作台承重此两参数值,如所使用电极重量超过最大值或工件的重量超过最大工作台承重时千万不能使用此机台,否则将造成机台本身的零部件损坏.二.机台的零件编号及部份部件的作用:现状在使用的亚特火花机分E型和F型,E型放电机又称为传统式放电加工机,其特点是在使用的操作面板采用的旋钮式。

F型放电机又称可程序放电加工机,其特点是可以一次性输入多个单节加工条件和深度值,在操作火花机前首先要对机台的部件名称和作用作了解.现在以M30F和M50F两种机型来介绍(M30E和M50E机台的结构同F 型,其主要区别在于操作面板的不同).现将各部件名称和作用列入表中参考三.机台的维护与保养3.1机台工作平台必须保证平整,需每月校正一次,.如磁台平面度不在0.005以内,则需研磨平台修整,重新校正;3.2机台无生锈现象,保持机身干凈,无油污;3.3观察压力表的读数是否正常(0.7~1.0kg/cm2),马达帮浦的转向是否同箭头方向保持一致(若相反也是压力表读数偏小的原因);3.4如图一中(A)的指示的部位—手动注油器,为导轨和方螺纹注入润滑油.保证机台良好的润滑性.随时注意注油器油标的高低,及时加油,如机台使用频繁应保证每天注油次数最少2次;3.5每周观察火花油槽内之油量,有无低于标准值,若低于标准值应及时加油;3.6如图二中绝缘液的清洁与更换:先将机台油桶内的油抽至一干凈桶内,抽至不能再抽时将图中(1)螺钉旋开,将油放入盒子中,待放完后再将(2)大螺钉松开,将(3)退开后将过滤蕊(4)拉出,将蕊桶擦拭干凈后换上新过滤蕊,密封好后换上新油(或待原油完全澄清后再倒回机台内);3.7机台三级保养:一级保养: (1)每天保证机台无油污、积尘等现象;(每天) (2)机台不用时保证各部件无生锈现象;(3)导轨每天按时上油,保证正常作业.二级保养: (1)定期检查油路是否畅通;(每月) (2)定期检查机台工作平面水平度;(3)定期添加机台导轨油;(4)定期检查各部件有无损坏.三级保养: (1)更换新的火花油;(每年) (2)更换机台工作平台.四.机台X、Y、Z三轴精度校正及磁台平面度校正4.1 X、Y、Z三轴精度校正(读数)将机台X(或Y)辆方向校正一平面度较好的挡块,固定于平台上,利用50mm、100mm、150mm、200mm的标准块规,将块规的一端紧贴挡块的校正面,然后用校表(千分表)使表针指向一固定读数(如40处),重复多次,看显示器读数是否相同,若几次都相同,再将显示器该轴的读数归零,然后校表保持绝对不动,将校表移至块规的另一端,用同一个点碰块规另一端,重复几次,看显示器的读数是否相同.读数若大于或小于该块规的寸法则表示该轴的读数精度不准确(视差值大小而论,若差值较大则应整修机台).Z轴是将块规置于平台上(平台要求平面度较好),用上述同样的方法观察其读数,视读数差值的大小而论是否应调整机台.4.2 X、Y、Z三轴垂直度校正保证磁台平面度的前提下,将一标准的垂直度校正器置于平台上,将校正器的一边校正平行,再检查与之垂直的另一边,若读数不相同,则表示该机台X、Y 轴之间存在一定的夹角(不垂直),视差值大小考虑调整机台.Z轴同上,若已保证磁台平面度,而校正Z轴时出现差值,则应视差值大小考虑修整机台.五.操作面板说明5.1 E型火花机操作面板认识六.操作步骤6.1 E型操作步骤说明:6.1.1打开电源总开关,使用“REF”键使机台回复至工作坐标状态;6.1.2将平台整理平整、干凈;6.1.3将工件放于平台上校正并吸磁固定;6.1.4将电极按图纸相应的形状、方向装夹于机床夹头上,并校正电极;6.1.5寻电极X、Y方向之中心点:调整条件为OA(20~45)us;6.1.6选择极性:电极为正、工件为负;6.1.7寻边(分中方式)a.首先用电极M边寻工件CDEF面按“O”、“ENT”归零,同时连续按“L”、“ENT”使分中键作用;b.然后用电极N边寻工件CDEF面,得电极直径Φ(方法:用垫块紧贴工件CDEF面,电极N边碰垫块与CDEF面紧贴的面),(PS:此时垫块一定要贴紧工件的面,否则寻边出来的结果是错误的).按“ENT”使电极分中,找出电极此方中心,与CDEF面重合;c.用同样的方法寻出与ABDC边相重合的电极中心,此时当坐标移至(0.0)时,电极中心与工件基准点重合;d.用电极最高点寻工件ACEG面设放电深度Z(按实际尺寸设置).(PS:设值时当电流小于或等于3A时应用所需的定位电流“放电最后所要求的条件”设置深度,并且至细放预留量时应将工件和电极擦拭干凈重设一次深度,否则由于电极表面附碳的原因会使深度加工过深);e.将坐标移至(a、b)位置,选择适当的放电条件、冲油、放电.6.2 F型操作步骤说明6.2.1打开电源总开关,并按下旁边的红色按钮,待荧幕上出现画面(参数表);6.2.2将平台整理平整干凈;6.2.3将工件置于平台上校正并吸磁固定;6.2.4参照图纸和放电指示单将电极按正确的形状及方向装夹于机头夹头上,并校正电极;6.2.5设定好寻边条件OA(20~45)us,按要求的寻边方式寻边;6.2.7寻边(分中)a.首先用电极M边寻工件CDEF面按“←”将游标移至X处再依次按“X”、“O”、“ENT”;将此边零点找出;b.然后用电极N边寻工件CDEF面,得电极直径Φ(方法:用垫块紧贴工件CDEF面,电极N边碰垫块与CDEF面紧贴的面)按“1/2”、“ENT”使电极分中,找出电极此方中心与CDEF面重合;c.用同样的方法寻出与ABDC边相重合的电极中心,此时当坐标移至(0.0)时,电极中心与工件基准点重合;d.深度的设置(分两种方法:手动和自动)(1)手动:先将电极移至距要求设深度的工件表面2mm左右,再按放电开关,使工件和电极完全接触时(停止放电蜂呜器发出响声时),利用7.1的方式将游标移至Z处再依次按“Z”、“所需设置的深度值”、“ENT”设置完成深度,此时提升为“-”,下降为“+”(2)自动:先将电极移至距工件设深度表面2mm处.再将游标移至“”处,按“INC”(或DEC),使之设置为ON,再按“ENT”.开始设置深度.当听到电极和工件之间产生4次短路响后,机头自动提升5mm,将此面定为O面,然后在加工深度设定“Z DEPTH”.将游标移至对应的加工单节序号按“Z”、“所需加工深度值”“ENT”设置所需深度.此时若完工面高于0点;则应输入正值,若完工面低于0点,则应输入负值.且必须是上单节设置的深度数值大于下一单节,工作才会继续.(即提升为“+”;下降为“—”).e.将坐标移至(a.b)位置,选择适当的放电条件、冲油、放电.。

电火花成型机操作规程

电火花成型机操作规程(最新版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的安全管理制度,如通用安全、交通运输、矿山安全、石油化工、建筑安全、机械安全、电力安全、其他安全等等制度,想了解不同制度格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of safety management systems, such as general safety, transportation, mine safety, petrochemical, construction safety, machinery safety, electrical safety, other safety, etc. systems, I want to know the format and writing of different systems ,stay tuned!电火花成型机操作规程1.首先操作,必须认真学习说明书中各有关机构及操纵、调整、维护等有关说明,再做空载手动和机动试车。

台一电火花说明书

台一电火花说明书篇一:电火花使用说明GF-0125电火花检漏仪GF-08-1电压标定仪使用说明书陕西宝鸡同迪电器设备厂二零零九年八月------------------------------------------------------------------------------------------------------------------------------------------------ 陕西宝鸡同迪电气地址:宝鸡高新开发区业务电话/传真: ; 2801809 或(宝鸡) (西安办) 业务QQ: e-mail: .cn/ 1公司简介我公司位于陕西省宝鸡市高新东区,属于高新科技项目,主要研制电子设备、仪器仪表、电子节能设备、高低压配电柜制作等,特别针对国家管道防腐行业及金属防腐行业专用仪表、仪器以及其它在线检测、检验仪器、标定仪器等设备进行了系统研究开发,引进吸收欧美技术相继开发出了电火花针孔检漏仪(型号:GF-0125 5-25KV,0-30KV )、电压等级标定仪(型号:GF-08-1 0-50KV)等高科技产品.特别电压标定仪填补了国家行业空白。

同时,本公司能够按用户要求进行管道防腐非标设备的设计、制造,在设计时参照国外相关标准及国外防腐设备先进的工艺流程,从单台防腐设备的制造,到现场成套设备的安装调试,本公司积累了丰富的经验。

现有员工26人,大专以上学历的工程技术人员占70%。

The introduction of companyMy company is located in the east section of Hi-tech District of Baoji City in Shaanxi Province, a Hi-tech projects company. We mainly research, develop and manufacture electronic equipment, instruments, electronic energy-saving equipment, high and low voltage distribution cabinet production. In particularly, aiming at state pipeline anticorrosion industry and metal anticorrosion industry, we systemicly research and develop the specific instruments and other equipment online testing, test equipment and calibration meter. Absorbing theEuropean and American technology, the company has developed the electric spark pinhole leak detector (Model: GF-0125 5-25KV ,0-30KV), Voltage grade calibration meter (Model: GF-08-1 0-50KV) one after another and other high-tech Products. --------------------------------------------------------------(本文来自:小草范文网:台一电火花说明书)----------------------------------------------------------------------------------陕西宝鸡同迪电气地址:宝鸡高新开发区业务电话/传真: ; 2801809 或(宝鸡) (西安办) 业务QQ: e-mail: .cn/Especially the voltage demarcation meter has filled the national profession blank. At the same time, the company can design and manufacture anti-corrosion non-standard equipment following the user’s request, referring to the foreign relevant standards and foreign anticorrosion advanced process. From single anti-corrosion equipment manufacturing to the installation and debugging of complete sets of equipment on the spot, the company has accumulated rich experience. Existing staff of 26 people, collegeeducation in engineering and technical personnel accounting for 70%.本公司以科技为本,不断通过技术创新,来提高本企业的核心竞争力,开拓市场,致力服务于广大用户。

电火花使用说明书

电火花使用说明书篇一:电火花成型机主机说明书产品型号:产品名称:精密数控电火花成形机床出厂编号:注意事项:1、开箱时如发现附件清单不符合或有疑问等情况,请来函我厂,来函请注明产品型号、规格、出厂编号。

2、机床安装使用前,一定要详细阅读此说明书,并对说明书中有关安装、调整、操作等方面的事必须了解清楚,对安全措施和电器安装尤须特别注意。

3、因该机器放电加工时有火花出现,尤其是大电流加工时更为明显,故在使用过程中一定要小心谨慎,万不可疏忽大意埋下火灾隐患!为避免此类问题发生,特警示如下:(1)所用火花油一定要是正规厂家生产的专用火花油,切忌购买杂牌及低档的!(因不同档次的火花油其燃点高低不同,低燃点易着火!)(2)盛装火花油的器皿一定要是火花油专用油桶。

(3)加工时一定要使火花油不得低于工件上表面5—20cm处,否则易引起火灾危险!(4)操作人员不可随意离开现场,发现异常问题应立即先切断电源!(5)机器上所配备的灭火器及防火探头都是辅助措施,并不能保证万无一失,所以不可完全依赖于此!郑重声明:本公司对因不按操作规程而引起的火灾不承担任何法律责任!目录一、机床的主要用途、使用须知二、机床的吊运与安装三、机床主要结构概述四、机床操作手柄五、试车前的准备工作六、机床的润滑七、机械部分的维护、保养八、灭火器的使用和维护九、附图一、机床的主要用途、使用须知。

1、机床为精密电火花成形机床,利用导电材料(如铜、石墨、钢等)为工具电极,对工件(一般应为导电材料)进行加工,主要适用于精密冲模、型腔模、小孔/异形孔等的加工,是机加工车间、模具车间理想的加工设备。

2、使用须知:(1)工作场地严禁烟火,必须有妥善的防火、通风措施。

(2)机床在安装、试车前,操作和维修人员应熟悉机床的各部件的工作原理、操作程序、保养方法及急停开关部位。

二、机床的吊运与安装 1、机床的吊运:机床在吊运时必须注意包装箱的重心位置,保证轻吊、轻放、不倾斜、碰撞和颠簸。

火花机操作说明书

版本:A0一:操作界面图:二:目的:2.1、确保加工的合理性、正确性及可操作性;规范安全操作,杜绝安全隐患以达到安全生产加工质量;三:操作规定:3.1>校千分表:3.1.1、打开电箱上的电源开关,关掉中心测位开关,以免造成电极与工作物接触时发出响声;3.1.2、检查工作物工作四周和电极需碰数与加工部位的毛刺;3.1.3、检查完毕后,把电极收紧螺丝装上机头,用手轻摇,看电极牢固后方可按照指定的基准校表; 装放工件时要用干净布将工件底和工作台,切记上紧磁盘擦干净,避免产生误差。

3.2>寻边作业过程:3.2.1、校正电极工作后,需按照所给的图纸来寻边,切记按亮中心测位开关以免撞坏电极;3.2.2、将电极与工件的碰数部位用干净的布擦拭干净,确定没有毛边、批锋;3.2.3、开始移动X轴手把轮,眼看电极将要接近工件后,放慢手把轮移动速度,会发出蜂鸣声,表示电极 已碰到工件,此时要看电极与工件之间有无间隙,如电极上有铁粉等金属物与工件相碰时会 发出蜂鸣声,重复两三次碰数直到电子尺每次的数据一样而电极与工件无间隙后,再以反方向 退出工件;用同样方法寻另一边,确保误差,方可放电加工;四:注意事项:4.1、手柄上的定位螺丝要拧开,以免碰触造成数据移动产生误差;4.2、加工当中不可用手触摸机头,以免触电伤人;4.3、调好各功能按键,力求达到排渣良好,加工速度快,电极消耗度底,工作效率好;4.4、工作台上不得摆放任何与放电加工无关的东西,放电加工中操作人必须密切监视放电情况;4.5、加工完后再检查移好的数据和Z轴加工深度是否准确无误,拆下物件后,再将机台上残渣洗干净。

五:维护保养:5.1、每日清洁,清洁机器及台面灰尘。

5.2、每月润滑工作台、机座防锈。

版本修订日期核对:审批:制定日期:2018-05-09生效日期:2018-05-10设备名称:火花机操作说明书文件编号:3-AS-PE-0068编写:修订记录修订内容。

博虹电火花成型机床说明书

博虹电火花成型机床说明书博虹电火花成型机床是一种高精度、高效率的加工设备,广泛用于模具制造、零件加工、细小结构加工等领域。

本说明书将对博虹电火花成型机床的结构、工作原理、操作步骤以及注意事项进行详细介绍。

一、博虹电火花成型机床的结构博虹电火花成型机床主要由机床主体、电控系统、CNC系统、加工工作台等组成。

机床主体包括床身、立柱、横梁和工作台,具有稳定性高、刚度大的特点。

电控系统用于控制电火花发生器的工作电流、脉冲等参数,确保加工精度。

CNC系统利用计算机编程控制机床运动,实现自动化操作。

二、博虹电火花成型机床的工作原理博虹电火花成型机床的工作原理是利用电火花放电的高能量和高温特性来加工工件。

在加工过程中,工件的工作电极和电火花切割刀的放电电极之间形成一定间隙,通过电脉冲的放电,使电火花击穿介质,并将工件表面的金属材料冲击溶蚀,最终形成所需的形状。

三、博虹电火花成型机床的操作步骤1. 打开电源开关,启动机床系统。

2. 载入加工程序,并进行相关设置,确定加工参数。

3. 安装工作电极和电火花切割刀,调整电极间距和工作平面。

4. 将待加工工件夹紧于工作台上,并根据加工需要进行定位。

5. 手动操作或启动自动加工模式,控制机床进行电火花放电加工。

6. 加工完成后,关闭机床系统,清理加工区域。

四、博虹电火花成型机床的注意事项1. 操作人员应熟悉机床的操作规程和安全操作方法,并佩戴好相关的防护设备。

2. 在加工过程中,应定期检查电极的磨损情况,如有磨损应及时更换。

3. 在更换电极时,需要注意电极间距和工作平面的调整,确保加工精度。

4. 加工过程中,应保持工作区域的整洁,防止杂物进入机床影响加工质量。

5. 加工结束后,应对机床进行日常维护保养,及时清理机床内的金属屑和切割液。

以上就是对博虹电火花成型机床的结构、工作原理、操作步骤以及注意事项的简要介绍。

希望能帮助到使用者正确操作和维护电火花成型机床,确保加工效果和安全。

电火花使用说明书

电火花使用说明书篇一:电火花成型机主机说明书产品型号:产品名称:精密数控电火花成形机床由厂编号:考前须知:1、开箱时如发现附件清单不符合或有疑问等情况,请来函我厂,来函请注明产品型号、规格、由厂编号.2、机床安装使用前,一定要详细阅读此说明书,并对说明书中有关安装、调整、操作等方面的事必须了解清楚,对平安举措和电器安装尤须特别注意.3、因该机器放电加工时有火花生现,尤其是大电流加工时更为明显,故在使用过程中一定要小心谨慎,万不可疏忽大意埋下火灾隐患!为预防此类问题发生,特警示如下:(1)所用火花油一定要是正规厂家生产的专用火花油,切忌购置杂牌及低档的!(因不同档次的火花油具燃点上下不同,低燃点易着火!)(2)盛装火花油的器皿一定要是火花油专用油桶.(3)加工时一定要使火花油不得低于工件上外表5-20cm处,否那么易引起火灾危险!(4)操作人员不可随意离开现场,发现异常问题应立即先切断电源!(5)机器上所配备的灭火器及防火探头都是辅助举措,并不能保证万无一失,所以不可完全依赖于此!郑重声明:本公司对因不按操作规程而引起的火灾不承当任何法律责任!目录一、机床的主要用途、使用须知二、机床的吊运与安装三、机床主要结构概述四、机床操作手柄五、试车前的准备工作六、机床的润滑七、机械局部的维护、保养八、灭火器的使用和维护九、附图一、机床的主要用途、使用须知.1、机床为精密电火花成形机床,利用导电材料(如铜、石墨、钢等)为工具电极,对工件(一般应为导电材料)进行加工,主要适用于精密冲模、型腔模、小孔/异形孔等的加工,是机加工车间、模具车间理想的加工设备.2、使用须知:(1)工作场地严禁烟火,必须有妥善的防火、通风措施.(2)机床在安装、试车前,操作和维修人员应熟悉机床的各部件的工作原理、操作程序、保养方法及急停开关部位.二、机床的吊运与安装1、机床的吊运:机床在吊运时必须注意包装箱的重心位置,保证轻吊、机床在就位前,必须做好下 (1)松开机床底座两侧的拉紧螺栓5.(2)在底座侧面起吊孔内插入钢棒(见图2),再套上管套,并按图示方法结好钢丝绳.(3)按(图3)将垫铁放于地基上的规定位置.(4)在机床吊运时,为预防机床漆面受损,与绳子接触处应衬垫足够的橡皮垫或棉纱等物.2、机床的安装(1)机床安装见图3(2)机床安装在已放好的垫铁的地基上后,用手转动大齿轮向上移动主轴,拆下垫铁或垫木1,同时拆去工作台盖板2.(见图1)(3)拆去工作台固定板3、4.(4)装上起吊孔四块挡盖(在小附件箱内)(5)擦去工作台面,及机床各局部的防锈油,在工作台面上放置水平仪,调整机床底角螺钉,校正纵、横方向水平,要求0.04/1000,然后用螺母锁紧.(6)机床各部件按图4位置,安放好各部件,接好各油管.(7)电气配线参阅电气说明书.三、机床主要结构概述:机床由:主轴箱、立柱、床身、工作台、工作油槽、油 轻放、不倾斜、碰撞和颠簸列准备工作.(见图1)箱等局部组成1、主轴箱立柱: (1)电机驱动伺服系统.主轴的运动采用直流伺服电机驱动.主轴导轨采用直线滚动导轨,主轴运动由一对同步齿轮通过丝杠副传动来实现.主轴头面板下面安置一个百分表,用于显示加工状态是否正常.〔2〕主轴箱二次行程:主轴箱装在滑板上,滑板移动是由交流电机驱动〔见图5〕,经过一对链轮副及丝杠副来实现,主轴箱体通过滑动导轨上下移动,上下移动距离有刻度标尺表示,滑板左右压板装有锁紧装置,可锁紧滑板.2、床身拖板工作台:纵横向移动导轨采用“V〞“平〞滑动导轨,导轨外表采用贴塑材料,贴塑导轨具有耐磨损和摩擦系数小等优点.成形机〔见图5〕纵横向移动采用滚珠丝杆副传动,移动轻松.三坐标安装数显光删尺保证工作台具有很高的定位精度.工作台纵横向移动的锁紧:纵横向拖板移动后锁紧,采用手轮上锁紧螺钉锁紧,具有结构简单,锁紧可靠,易于维修等优点.3、工作液循环过滤系统:〔1〕结构简介:本系统主要由工作油槽〔液面调节:冲、抽油调节等〕和过滤油箱组成.a、工作油槽:本机床工作油槽采用钢板焊接结构,槽体正面及右侧面门可以翻开,采用耐油橡胶密封,在槽体内左侧装有液位调节机构泄油抽拉板、接头等.液位调节抽拉板〔见图6〕液面的高度可以调节,当液面低于所需高度时,可调拉板上下.b、过滤油箱:过滤油箱也为储油箱,工作液为电火花成型机专用工作液或纯煤油,油路中采用纸质过滤器过滤,有两个过滤器串联使用,以满足过滤要求.工作液泵系单级离心泵,具有流量大等优点.〔2〕工作原理:本系统工作原理如图6所示:工作液由工作液泵3从储油箱1中经过滤器2抽生,经过纸质过滤器4和各调节阀后进入工作油槽,加工时可根据要求进行补油、冲油和抽油,使用过的油可经液位调节溢流板12和放油抽拉板13流回储油箱,脏油经初步沉淀后再经吸油口吸入,完成一次循环过程.〔3〕使用说明:a、待整机就位后,将电火花成形机工作液或纯煤油注入储油箱内.b、各操作阀门的使用.〔参见图6〕〔a〕向工作液槽补充工作液开始工作时,首先要向工作油槽注油,在加工过程中,为保持一定的液面也要不断的向工作油槽补充工作液,这时可调整球阀5来实现〔此时阀6关闭〕〔b〕向加工区冲油为改善加工状态,通常需要直接向加工区冲油,这时可将开关10、11其中一个或多个翻开,冲油流量大小可由球阀5和开关10、11组合调节或分别调节〔此时阀6关闭〕,冲油压力可从压力表7上直接读生.〔c〕从加工区抽油改善加工状态的另一种方法是将加工区的电蚀污物抽走.抽由电污物时,必须先关球阀5和开关10、11,翻开球阀6,抽油流量可由球阀6和开关接头9组合调节或分别调节.〔开关接头9上接上软管〕〔d〕过滤纸芯更换:在正常使用下,纸质过滤纸芯使用寿命约3-6个月,当工作液流量缺乏或过滤效果达不到要求时,此时可翻开过滤器上盖,更换纸芯,然后重新盖好即可,注意不要损坏密封圈.四、机床操作手柄本机床操作手柄及用途详见图7和附表.五、试车前的准备工作1、在试车前,操作人员和维修人员应熟悉说明书中所介绍的内容.2、将机床各部位的防锈油清洗干净,并按第六章介绍各润滑部位注入清洁的润滑油.3、检查电器线路连接的正确性,检查油路管道是否接好.4、在工作液或煤油中不允许掺入低闪点油类〔如汽油〕,以防在加工过程中发生火灾.5、在加工过程中,为预防触电事故发生,绝不允许在脉冲电源起动后触摸电极及夹具,机床接地应可靠,机床前应铺上耐油绝缘垫,人站其上操作.6、启动油泵按钮进行油液循环系统试车.7、松开滑板锁紧手把,启动按钮进行滑板升降移动试车.8、松开工作台拖板锁紧螺钉摇动手轮,检查工作台拖板移动的灵活性.9、按电器操作说明进行主轴Z向移动试验.六、机床的润滑机床的润滑系统较简单,均采用人工润滑和手动润滑泵,每班二次,每次压8到9下,除各部件轴承润滑为2-3年涂抹一次钾基〔参见图8〕和Z轴丝杠主轴筒一个月加一次5号高速机械油外,其余润滑部位及加油方式等详见下表和图8.七、机械局部的维护、保养1、主轴头主轴头是保证机床具有较高的几何精度、加工精度及加工灵敏度的主要部件.因此,在使用时必须注意维护和保养.篇二:电火花油平安技术说明书第一局部:化学品名称第二局部:成分/性状信息第三局部:危险性概述第四部:急救举措第五局部:消防举措第六局部:泄漏应急处理第七局部:操作处理与储存第八局部:接触限制/个体防护第九局部:理化特性第十局部:稳定性和反响性第十一局部:毒理学资料第十二局部:生态学资料第十三局部:废弃处理第十四局部:运输信息第十五局部:法规信息第十六局部:其它信息篇三:电火花培训手册电火花培训手册一电火花加工原理:电火花加工的原理是基于工具电极和工件脉冲性火花放电时的电腐蚀现象来蚀除金属,对工件进行尺寸加工,以到达工件尺寸形状、外表质量等预定的要求.电火花加工是直接利用电能和热能对工件进行无接触加工,所以适应范围极广,对于一些机械难以加工的高硬度、高强度、高脆性、高黏度、半导体等新材料,诸如导电陶瓷、聚晶金刚石、硬质合金等等,只要有良好的导电性均可进行放电加工.要把有害的火花放电转变为实用的电加工技术必须具备以下几点:1脉冲电源:使火花放电为瞬时的脉冲性放电,并在延续一段时间后,停歇一段时间.这样才能使放电所产生的热量来不及扩散到其余局部,把每一次的放电点限制在很小的范围内,每一个脉冲在工件上电蚀由一个小坑.否那么放电将形成持续电弧,放电点大面积发热融化、烧伤,无法对工件进行尺寸加工.所谓脉冲电源,实际上就是一种电气装置,它能发生具有足够能量的脉冲来.2伺服跟进系统:工具电极和被加工外表之间要保持一定的放电距离〔放电间隙〕,这一距离随加工条件而订,通常为几微米到几百微米.如果间隙过大,极间电压不能击穿极间介质,因而不会产生火花放电;如果间隙过小,造成放电通道过小,产生烧伤甚至拉弧.因此,在电火花加工过程中,必须具有工具电极自动进给和调节装置.3工作液:工作液的作用是使火花放电在有一定绝缘性能的液体介质中进行,如煤油、火花加工液等.以有利于产生脉冲性的火花放电并带走放电时产生的热量和电蚀物.脉冲电源的好坏及伺服系统的优劣直接影响加工的效率、损耗等各种加工指标.二电火花加工机理电火花放电时,电极外表的金属材料是怎样被蚀除下来的,这一微观的物理过程也就是电火花加工的物理本质,或称机理.电火花电蚀的微观过程是电场力、磁力、热力、流体动力、电化学和胶体化学等综合作用的过程.这一过程大致可分为四个连续阶段:极间介质的电离、击穿、形成放电通道;介质热分解、电极材料融化、汽化膨胀;电极材料的抛由;极间介质的消电离.1极间介质的电离、击穿形成放电通道当脉冲电压施加于电极与工件外表之间时,两电极之间立即形成一个电场.电场强度与电压成正比,与距离成反比.随着电压升高或极间距离的减小,极间电场强度也随着增大.电场强度增加到一定值时,极间介质形成电离,介质被击穿,而电阻率迅速下降,形成放通道.2介质热分解、电极材料融化、汽化膨胀.极间介质一旦被电离、击穿形放电通道,脉冲电源使通道中的电子高速奔向正极,正离子奔向负极.电能变成动能、动能变成热能.于是通道内正极和负极外表分别形成细圆柱状的瞬时热源.到达很高的温度.高温将介质热裂分解汽化为多种气体和游离碳黑膜等,同时也使金属材料溶化甚至沸腾汽化.这些汽化的工作液和金属蒸汽瞬时体积猛、增爆炸.将蚀除物抛由.3极间介质的消电离随着脉冲的结束.脉冲电流也迅速降为零,间隙介质消电离,恢复原来的绝缘强度以及降低电极外表温度等.两脉冲之间要有足够的脉冲间隔时间,让介质充分消电离.脉冲间隔的选择不仅要考虑本身消电离所需的时间,还要考虑电蚀物排离放电区域的难易程度.在加工过程中产生的电蚀物如果来不及排除、扩散由去,就会改变间隙介质的成分,降低绝缘强度.火花放电产生的热量如果不及时排除,带电粒子自由能不降低,将大大减少复合的几率,使消电离不充分.不利于放电点的分散和转移电火花培训〔1〕一什么是电火花加工电火花是一种自激放电,其特点如下:火花放电的两个电极间在放电前具较高的电压,当两电极接近时,其间介质被击穿后,随即发生火花放电.伴随击穿过程,两电极间的电阻急剧变小,两极之间的电压也随之急剧变低.火花通道必须在维持暂短的时间〔通常为10-7-10-3S〕后及时熄灭,才可保持火花放电的“冷极〞特性〔即通道能量转换的热能来不及传至电极纵深〕,使通道能量作用于极小范围.通道能量的作用,可使电极局部被腐蚀.利用火花放电时产生的腐蚀现象对材料进行尺寸加工的方法,叫电火花加工.电火花加工是在较低的电压范围内,在液体介质中的火花放电.在大面积工件的浸油加工中,需要频繁抬刀以外,随着加工深度的增加,型腔会由现积气和积炭,影响加工效率还可能是加工无法进行,为了克服这个现象往往在电极上打排气孔,加工状况会改变.随着加工深度的增加,在型腔底部排气孔位置上往往会由现积炭,这时候会由现频繁的拉弧,随着积炭的增加,z轴会自动抬升,这时如果操作者未发现上述状况,那么会由现危险,克服的方法是及时地去掉型腔底部打由的凸起用手砂轮等工具打磨,必要时可采取上冲油的方法.电火花培训〔2〕二、电火花加工的特点二、电火花加工的特点电火花加工是与机械加工完全不同的一种新工艺.随着工业生产的开展和科学技术的进步,具有高熔点、高硬度、高强度、高脆性,高粘性和高纯度等性能的新材料不断由现.具有各种复杂结构与特殊工艺要求的工件越来越多,这就使得传统的机械加工方法不能加工或难于加工.因此,人们除了进一步开展和完善机械加工法之外,还努力寻求新的加工方法.电火花加工法能够适应生产开展的需要,并在应用中显示由很多优异性能,因此,得到了迅速开展和日益广泛的应用.电火花加工的特点如下:1.脉冲放电的能量密度高,便于加工用普通的机械加工方法难于加工或无法加工的特殊材料和复杂形状的工件.不受材料硬度影响,不受热处理状况影响.2.脉冲放电持续时间极短,放电时产生的热量传导扩散范围小,材料受热影响范围小.3.加工时,工具电极与工件材料不接触,两者之间宏观作用力极小.工具电极材料不需比工件材料硬,因此,工具电极制造容易.4.可以改革工件结构,简化加工工艺,提升工件使用寿命,降低工人劳动强度.基于上述特点,电火花加工的主要用途有以下几项:1〕制造冲模、塑料模、锻模和压铸模.2〕加工小孔、畸形孔以及在硬质合金上加工螺纹螺孔.3〕在金属板材上切割由零件.4〕加工窄缝.5〕磨削平面和圆面.6〕其它〔如强化金属外表,取由折断的工具,在淬火件上穿孔,直接加工型面复杂的零件等〕.电火花培训〔3〕三、电火花加工机床的组成及作用三、电火花加工机床的组成及作用从上面所谈的情况可以看到,要实现电火花加工过程,机床必须具备三个要素,即:脉冲电源,机械局部和自动控制系统,工作液过滤与循环系统.〔见图一〕.下面对这三要素的作用逐一加以简单讨论1.脉冲电源加在放电间隙上的电压必须是脉冲的,否那么,放电将成为连续的电弧.所谓脉冲电源,实际就是一种电气线路或装置,它们能发生具有足够能量的脉冲电压来.2.机械局部和自动限制系统其作用是维持工具电极和工件之间有一适当的放电问隙,并在线调整.3.工作液净化与循环系统工作液的作用是使能量集中,强化加工过程,带走放电时所产生的热量和电蚀产物.工作液系统包括工作液的储存冷却、循环及其调节与保护、过滤以及利用工作液强迫循环系统.上述三要素,有时也称为电火花加工机床的三大件,它们组成了电火花加工机床这一统一体,以满足加工工艺的要求.电火花培训〔4〕四、实现电火花加工的条件四、实现电火花加工的条件实现电火花加工,应具备如下条件:1.工具电极和工件电极之间必须维持合理的距离.在该距离范围内,既可以满足脉冲电压不断击穿介质,产生火花放电,又可以适应在火花通道熄灭后介质消电离以及排生蚀除产物的要求.假设两电极距离过大,那么脉冲电压不能击穿介质、不能产生火花放电,假设两电极短路,那么在两电极间没有脉冲能量消耗,也不可能实现电腐蚀加工.2.两电极之间必须充入介质.在进行材料电火花尺寸加工时,两极间为液体介质〔专用工作液或工业煤油〕;在进行材料电火花外表强化时,两极间为气体介质.3.输送到两电极间的脉冲能量密度应足够大.在火花通道形成后,脉冲电压变化不大,因此,通道的电流密度可以表征通道的能量密度.能量密度足够大,才可以使被加工材料局部熔化或汽化,从而在被加工材料外表形成一个腐蚀痕〔凹坑〕,实现电火花加工.因而,通道一般必须有105-106A/cm2电流密度.放电通道必须具有足够大的峰值电流,通道才可以在脉冲期间得到维持.一般情况下,维持通道的峰值电流不小于2A.4.放电必须是短时间的脉冲放电.放电持续时间一般为10-7-10-3S.由于放电时间短,使放电时产生的热能来不及在被加工材料内部扩散,从而把能量作用局限在很小范围内,保持火花放电的冷极特性.5.脉冲放电需重复屡次进行,并且屡次脉冲放电在时间上和空间上是分散的.这里包含两个方面的意义:其一时间上相邻的两个脉冲不在同一点上形成通道;其二,假设在一定时间范围内脉冲放电集中发生在莫一区域,那么在另一段时间内,脉冲放电应转移到另一区域.只有如此,才能预防积炭现象,进而预防发生电弧和局部烧伤.6.脉冲放电后的电蚀产物能及时排放至放电间隙之外,使重复性放电顺利进行.在电火花加工的生产实际中,上述过程通过两个途径完成.一方面,火花放电以及电腐蚀过程本身具备将蚀除产物排离的固有特性;蚀除物以外的其余放电产物〔如介质的汽化物〕亦可以促进上述过程;另一方面,还必须利用一些人为的辅助工艺举措,例如工作液的循环过滤,加工中采用的冲、抽油举措等等.第二节电火花加工的两个重要效应一、极性效应电火花加工时,相同材料两电极的被腐蚀量是不同的.其中一个电极比另一个电极的蚀除量大,这种现象叫做极性效应.如果两电极材料不同,那么极性效应更加明显.二、覆盖效应在油类介质中放电加工会分解由负极性的游离碳微粒,在适宜的脉宽、脉间条件下将在放电的正极上覆盖碳微粒,叫覆盖效应.利用覆盖效应可以降低电极损耗.注意负极性加工才有利做覆盖效应.电火花培训〔5〕五、加工速度一、加工速度对于电火花成形机来说加工速度是指在单位时间内,工件被蚀除的体积或重量.一般用体积表示.假设在时间T内,工件被蚀除的体积为V,那么加工速度Vw为:Vw=V/t〔mm3/min〕对于线切割机来说,加工速度是指在单位时间内,工件被切面积.即用mm2/min来表示.在规定外表粗糙度〔如Ra=2.5以n〕,相对电极损耗〔如1衿时的最大加工速度,是衡量电加工机床工艺性能的重要指标.一般情况下,生产厂给生的是最大加工电流,在最正确加工状态下所能到达的最高加工速度.因此,在实际加工时,由于被加工件尺寸与形状的千变万化,加工条件,排屑条件等与理想状态相差甚远,即使在粗加工时,加工速度也往往大大低于机床的最大加工速度指标.电火花培训〔6〕工具电极损耗二、工具电极损耗在电火花成形加工中,工具电极损耗直接影响仿形精度,特别对于型腔加工,电极损耗这一工艺指标较加工速度更为重要.电极损耗分为绝对损耗和相对损耗.绝对损耗最常用的是体积损耗Ve和长度损耗Veh二种方式,它们分别表示在单位时间内,工具电极被蚀除的体积和长度.即Ve=V/t(mm3/min)Veh=H/t(mm/min)相对损耗一一工具电极绝对损耗与工件加工速度的百分比.通常采用长度相对损耗比拟直观,测量也比拟方便.在线切割加工中,电极丝的损耗对工件质量的影响不大,故一般不加以讨论.但快走丝机床使用铝作为电极丝,是重复放电,所以丝的损耗影响到电极丝的使用寿命,在实际加工中应予适当考虑.见图二.在电火花成形加工中,工具电极的不同部位,具损耗速度也不相同.在精加工时,一般电规准选取较小,放电间隙太小,通道太窄,蚀除物在爆炸与工作液作用下,对电极外表不断撞击,加速了电极损耗,因此,如能适当增大电间隙,改善通道状况,即可降低电极损耗.点击浏览该文件在电流,电压一定时,电极的投影面积大小与火花间隙有很大的关系.用100条件铜打钢时,面积很大时,打过的间隙有1丝多单边面积只有ImmFP方时「C隙有4丝主要看现场情况,冲油大小也有一定影响大平面加工产生这样的情况主要是排渣及冲油的不均匀引起的不恰当的冲油方法会使各个部位的残渣溶度不一样解决的思路是尽量使大平面的各个部位的放电间隙相等在电流,电压一定时,电极的投影面积大小与火花间隙有很大的关系.用100条件铜打钢时,面积很大时,打过的间隙有1丝多单边面积只有ImmFP方时「C隙有4丝请问为什么〔按理说放电间隙只同放电参数有关同投影面积有何关系?〕电火花培训〔7〕外表粗糙度外表粗糙度是指加工外表上的微观几何形状误差.对电加工外表来讲,即是加工外表放电痕一一坑穴的聚集,由于坑穴外表会形成一个加工硬化层,而且能存润滑油,其耐磨性比同样粗糙度的机加外表要好,所以加工外表允许比要求的粗糙度大些.而且在相同粗糙度的情况下,电加工外表比机加工外表亮度低.国家标准规定:加工外表粗糙度用Ra〔轮廓的平均算术偏差〕和Rz〔不平度平均高度〕之一来评定.工件的电火花加工外表粗糙度直接影响其使用性能,如耐磨性,配合性质,接触刚度,疲劳强度和抗腐蚀性等.尤其对于高速高洁,高压条件下工作的模具和零件,具外表粗糙度往往是决定其使用性能和使用寿命的关键.电火花培训〔8〕放电间隙。

SP 系列电火花成形机 培训教材 说明书

SP系列电火花成形机培训教材北京AGIE CHARMILLES技术服务公司2004年一、操作1. 手控盒2. 第一屏准备屏3. 第二屏加工屏4. 第三屏参数屏5. 机床操作6. 脉冲宽度、脉冲间隙、管数设定值与实际值对应表7. 加工面积与最佳粗糙度Ra 的关系二、 ISO代码编程代码一览表1. 概要2. 段3. 顺序号4. 段跳过指令“/”5. G代码6. X、Y、Z、坐标轴7. M代码8. 子程序9. 其他代码10. 关于运算11. 代码的初始设置三、编程示例1. 圆形有自由平动加工程序2. 多孔位加工程序3. 多孔位、多条件(超过24条语句)加工程序4. 控制加工余量5. 最佳粗糙度6. 多电极加工四、子程序1. 内侧找中点2. 内孔找中心3. 外侧找中点4. 测工件5. 找角五、电火花加工工艺1. 常用工件金属材料2. 常用电极材料3. 热处理基本知识4. 模具方面的知识5. 影响电加工质量的因素6. 编制一般工艺规程7. 电加工工艺留量的确定六、加工参数表七、提示信息1 1-1 1-1 1-2 1-3 1-5 1-6 1-6 2 2-1 2-2 2-3 2-3 2-3 2-4 2-7 2-7 2-8 2-8 2-9 2-9 3 3-1 3-2 3-4 3-5 3-6 3-7 4 4-1 4-2 4-2 4-3 4-4 5 5-1 5-2 5-2 5-3 5-5 5-8 5-9 6 71.手控盒点动高速档。

点动中速档,开机时为中速。

点动单步档。

单步步距为0.001mm。

高速、中速又各分为10档,可以在系统配置屏的参数画面设定,0档最快,9档最慢,对应速度为900—10mm/min。

点动移动键。

指定轴及运动方向。

定义如下:面对机床正面,工作台向左移动为+X,反之为-X;滑枕移近工作者为-Y,远离为+Y;主轴头上升为+Z,下降为-Z。

PUMP键。

加工液泵开关。

按下开泵,再按停止。

HALT(暂停)键。

电火花成型机操作规程

电火花成型机操作规程1. 引言本文档旨在为操作人员提供电火花成型机的正确操作规程,旨在确保操作人员的安全,并保证设备的正常运行和良好的成型效果。

操作人员在使用电火花成型机之前,必须详细阅读并理解本操作规程,并按照规程进行操作。

2. 设备概述电火花成型机是一种高精度的金属加工设备,通常用于加工硬质材料和复杂形状的工件。

其工作原理是利用电脉冲放电在工件表面产生火花,通过火花的腐蚀和溶解作用来完成工件的成型。

3. 操作流程3.1 准备工作在开始操作电火花成型机之前,需要进行以下准备工作:1.确保电火花成型机连接到稳定可靠的电源,并接地连接良好。

2.根据加工工件的材料和尺寸,选择合适的电极和电极材料。

3.检查电极和工件的安装情况,确保其位置正确并牢固固定。

4.检查冷却系统的工作状态,确保冷却液充足。

5.穿戴好个人防护装备,包括防护眼镜、手套和防护服等。

3.2 操作步骤按照以下步骤进行电火花成型机的操作:1.打开电火花成型机的电源开关,并确保设备处于待机状态。

2.根据加工要求,调整电火花成型机的参数,包括放电电流、脉冲宽度和放电时间等。

确保参数的设置符合加工要求。

3.将工件放置在工作台上,并调整工作台的位置,使得电极与工件之间的距离符合要求。

4.打开冷却系统,并调整冷却液的流量和温度,确保工件和电极的温度控制在合适的范围内。

5.根据加工要求,在控制面板上选择合适的加工模式和程序,并启动加工过程。

6.在加工过程中,注意观察工件和电极的状态,确保加工效果良好。

如有异常情况发生,及时停止加工并检查故障原因。

7.加工完成后,关闭电火花成型机的电源开关,并进行设备和工作台的清洁工作。

8.将使用过的电极进行清洁和保养,并妥善存放以备下次使用。

4. 安全注意事项在操作电火花成型机时,操作人员必须遵守以下安全注意事项:1.禁止将手指或其他物体伸入电火花成型机的工作区域,以免发生意外伤害。

2.禁止在设备运行时进行任何调整或维护操作,以免发生设备故障或人身伤害。

电火花放电成型机的操作步骤以及注意事项

电火花放电成型机的操作步骤以及注意事项

标签:放电成型机|精密放电成型机

鼎亿电火花放电成型机的操作步骤以及注意事项:

1、电火花放电成型机首先检查电源总开关ON校正垂直;

2、以电极寻工件之放电位置X.Y坐标;电流AT调整;

3、装上电极与夹头,平行基准,将工件放于磁器工作台上,校正平行基准后吸磁固定。

寻边时将AT詷至OA;

4、伺服强弱.粗放时,伺服调至6或7,机头上`下脤动时间分别设定为5\4或4\4,细放时,伺服调至5,机头上下脤动时间分别设定为5\2或6\3睡眠开关开启(打开时其指示灯亮);

5、将液位控制开关打开(打开时指示灯为闪烁状),达Z轴基准面位置;

6、手动伺服进刀.设定放电深度,进行深度设定时,待电极与工件完全接触之瞬间输入数据,然后视其差值进行Z轴补正;

7、加工液压马达ON,冲油位置调整;

8、放电开关ONA表指数,确认精密放电成型机放电位置是否正确;

9、观察V表.伺服稳定指示灯是否稳定;

10、加工完毕之工件电极及相关之图档放置于相应的指示位置。

CTM-中文说明书

1.5 劳动保护规则…………………………5

1.6 定期检查警告标志……………………5

1.7 注意事项………………………………5

1

DM-CUT CTM 系列三轴数控电火花成型机床

安全指南

● 操作本机前请仔细阅读机床使用说明书,充分理解其内容。请不要按照说 明书里没有记载的方法对本设备进行操作。凡违反本说明书操作规程的操 作所造成的危害我公司一律不予负责。

1.6 定期检查警告标志

定期检查机床及电柜上的相关警告标志有无松动或脱落,以保证这些警告标志能起 到门上的警示图标 ● 电柜前门下方的警告标志

1.7 注意事项

对于不按说明书要求操作机床,违反操作、安全规程,由此产生的损害,

本公司概不负责。违规操作包括下列情况(但不仅限于此):

DM-CUT CTM 系列三轴数控电火花成型机床

第 一 章

安 全 指 南

1.1 电加工危害……………………………2

1.2 本系统的保护措施……………………2 1.2.1 电击保护…………………………2 1.2.2 防尘保护…………………………3 1.2.3 碰撞保护…………………………3

1.3 预防措施……………………………….3 1.3.1 防火……………………………….3 1.3.2 防触电…………………………….3 1.3.3 工作液要求……………………….4 1.3.4 室内环境………………………….4 1.3.5 防电磁干扰……………………….4 1.3.6 废物处理………………………….4

1.3.4 室内环境

由于放电加工中可能产生有毒气体或烟雾,因此室内必 须 具 备 良 好 的 通 风 条 件 , 并 配 备 抽 、排 油 烟 装 置 。在 加 工 电 流 > 50A 时 ,一 定 要 在 工 作 液 上 方 设 置 排 气 口 并 便 于 和 专 用 排 气 装 置 的 软 管 连 接 。加 工 电 流 ≤ 50A 时 ,如 机 床 安 装 在 100 平 方 米 以 下室内的,需在墙上开设排气口,以便于烟雾的排出并且远离振动源。

火花机操作说明书(新)

火花機操作說明書一.對機臺的認識與了解現狀在使用的火花機的規格為亞特M30E,M50E,M30F,M50F幾種放電加工機。

放電機屬精密加工機臺,為達到良好的使用效果,必須先對機臺的特性作一個了解認識.Ps:使用時特別要注意電极最大重量,最大工作臺承重此兩參數值,如所使用電极重量超過最大值或工件的重量超過最大工作臺承重時千萬不能使用此機臺,否則將造成機臺本身的零部件損壞.二.機臺的零件編號及部份部件的作用:現狀在使用的亞特火花機分E型和F型,E型放電機又稱為傳統式放電加工機,其特點是在使用的操作面板采用的旋鈕式。

F型放電機又稱可程式放電加工機,其特點是可以一次性輸入多個單節加工條件和深度值,在操作火花機前首先要對機臺的部件名稱和作用作了解.現在以M30F和M50F兩種機型來介紹(M30E和M50E機臺的結構同F 型,其主要區別在於操作面板的不同).三.機臺的維護與保養3.1機臺工作平臺必須保證平整,需每月校正一次,.如磁臺平面度不在0.005以內,則需研磨平臺修整,重新校正;3.2機臺無生銹現象,保持機身乾凈,無油污;3.3觀察壓力表的讀數是否正常(0.7~1.0kg/cm2),馬達幫浦的轉向是否同箭頭方向保持一致(若相反也是壓力表讀數偏小的原因);3.4如圖一中(A)的指示的部位—手動注油器,為導軌和方螺紋注入潤滑油.保證機臺良好的潤滑性.隨時注意注油器油標的高低,及時加油,如機臺使用頻繁應保證每天注油次數最少2次;3.5每週觀察火花油槽內之油量,有無低於標準值,若低於標準值應及時加油;3.6如圖二中絕緣液的清潔與更換:先將機臺油桶內的油抽至一乾凈桶內,抽至不能再抽時將圖中(1)螺釘旋開,將油放入盒子中,待放完后再將(2)大螺釘鬆開,將(3)退開后將過濾蕊(4)拉出,將蕊桶擦拭乾凈后換上新過濾蕊,密封好后換上新油(或待原油完全澄清后再倒回機臺內);3.7機臺三級保養:一級保養: (1)每天保證機臺無油污、積塵等現象;(每天) (2)機臺不用時保證各部件無生銹現象;(3)導軌每天按時上油,保證正常作業.二級保養: (1)定期檢查油路是否暢通;(每月) (2)定期檢查機臺工作平面水平度;(3)定期添加機臺導軌油;(4)定期檢查各部件有無損壞.三級保養: (1)更換新的火花油;(每年) (2)更換機臺工作平臺.四.機臺X、Y、Z三軸精度校正及磁臺平面度校正4.1 X、Y、Z三軸精度校正(讀數)將機臺X(或Y)輛方向校正一平面度較好的擋塊,固定於平臺上,利用50mm、100mm、150mm、200mm的標準塊規,將塊規的一端緊貼擋塊的校正面,然後用校表(千分表)使表針指向一固定讀數(如40處),重復多次,看顯示器讀數是否相同,若幾次都相同,再將顯示器該軸的讀數歸零,然後校表保持絕對不動,將校表移至塊規的另一端,用同一個點碰塊規另一端,重復幾次,看顯示器的讀數是否相同.讀數若大於或小於該塊規的寸法則表示該軸的讀數精度不準確(視差值大小而論,若差值較大則應整修機臺).Z軸是將塊規置於平臺上(平臺要求平面度較好),用上述同樣的方法觀察其讀數,視讀數差值的大小而論是否應調整機臺.4.2 X、Y、Z三軸垂直度校正保證磁臺平面度的前提下,將一標準的垂直度校正器置於平臺上,將校正器的一邊校正平行,再檢查與之垂直的另一邊,若讀數不相同,則表示該機臺X、Y 軸之間存在一定的夾角(不垂直),視差值大小考慮調整機臺.Z軸同上,若已保證磁臺平面度,而校正Z軸時出現差值,則應視差值大小考慮修整機臺.五.操作面板說明5.1 E型火花機操作面板認識六.操作步驟6.1 E型操作步驟說明:6.1.1打開電源總開關,使用“REF”鍵使機臺回復至工作座標狀態;6.1.2將平臺整理平整、乾凈;6.1.3將工件放於平臺上校正並吸磁固定;6.1.4將電極按圖紙相應的形狀、方向裝夾於機床夾頭上,並校正電极;6.1.5尋電极X、Y方向之中心點:調整條件為OA(20~45)us;6.1.6選擇极性:電極為正、工件為負;6.1.7尋邊(分中方式)a.首先用電极M邊尋工件CDEF面按“O”、“ENT”歸零,同時連續按“L”、“ENT”使分中鍵作用;b.然后用電極N邊尋工件CDEF面,得電極直徑Φ(方法:用墊塊緊貼工件CDEF面,電極N邊碰墊塊與CDEF面緊貼的面),(PS:此時墊塊一定要貼緊工件的面,否則尋邊出來的結果是錯誤的).按“ENT”使電極分中,找出電極此方中心,與CDEF面重合;c.用同樣的方法尋出與ABDC邊相重合的電極中心,此時當座標移至(0.0)時,電极中心與工件基準點重合;d.用電極最高點尋工件ACEG面設放電深度Z(按實際尺寸設置).(PS:設值時當電流小於或等於3A時應用所需的定位電流“放電最后所要求的條件”設置深度,並且至細放預留量時應將工件和電極擦拭乾凈重設一次深度,否則由於電極表面附碳的原因會使深度加工過深);e.將座標移至(a、b)位置,選擇適當的放電條件、衝油、放電.6.2 F型操作步驟說明6.2.1打開電源總開關,並按下旁邊的紅色按鈕,待熒幕上出現畫面(參數表); 6.2.2將平臺整理平整乾凈;6.2.3將工件置於平臺上校正並吸磁固定;6.2.4參照圖紙和放電指示單將電極按正確的形狀及方向裝夾於機頭夾頭上,並校正電極;6.2.5設定好尋邊條件OA(20~45)us,按要求的尋邊方式尋邊;6.2.6選擇极性:電極(正)、工件(負);6.2.7尋邊(分中)a.首先用電極M邊尋工件CDEF面按“←”將游標移至X處再依次按“X”、“O”、“ENT”;將此邊零點找出;b.然後用電極N邊尋工件CDEF面,得電極直徑Φ(方法:用墊塊緊貼工件CDEF面,電極N邊碰墊塊與CDEF面緊貼的面)按“1/2”、“ENT”使電極分中,找出電極此方中心與CDEF面重合;c.用同樣的方法尋出與ABDC邊相重合的電極中心,此時當座標移至(0.0)時,電极中心與工件基準點重合;d.深度的設置(分兩種方法:手動和自動)(1)手動:先將電極移至距要求設深度的工件表面2mm左右,再按放電開關,使工件和電極完全接觸時(停止放電蜂嗚器發出響聲時),利用7.1的方式將游標移至Z處再依次按“Z”、“所需設置的深度值”、“ENT”設置完成深度,此時提升為“-”,下降為“+”(2)自動:先將電极移至距工件設深度表面2mm處.再將游標移至“”處,按“INC”(或DEC),使之設置為ON,再按“ENT”.開始設置深度.當聽到電极和工件之間產生4次短路響后,機頭自動提升5mm,將此面定為O面,然后在加工深度設定“Z DEPTH”.將游標移至對應的加工單節序號按“Z”、“所需加工深度值”“ENT”設置所需深度.此時若完工面高於0點;則應輸入正值,若完工面低於0點,則應輸入負值.且必須是上單節設置的深度數值大於下一單節,工作才會繼續.(即提升為“+”;下降為“—”).e.將座標移至(a.b)位置,選擇適當的放電條件、衝油、放電.。

大韩电火花机说明书

大韩电火花机说明书

大韩火花机详情介绍:

大韩火花机3轴机头移动方式,保证了高精密度

大韩火花机稳定的CNC控制系统提供好的放电条件

因机头,滑枕部特性分析的特殊结构,采用了高强性BOX型结构,加工重型工件时保持高精密度

高强性的机身结构适用于超大型模具加工

空压式自动门方式加工超大型工件时便于接近与装卸

高信任性

DECCNC控制器,结合于高信任的TURBO放电加工成型机身,构成了好的放电系统

利用控制部控制所有操作与编辑,采用MPG式RemoteControl方式来实现多项微调功能

使用C轴,4轴可同时控制

多样的安全功能的简化了火灾隐患

操作简便

瞬间放电电压/电流显示及稳定度/效率图示化功能

菜单/错误画面中文显示

用放电检测功能易于定位

放电检测功能可提前确认放电现象

简便的遥控器功能

多样的监控功能

程序编辑、删除、移动速度控制简便

维护保修性提高

结构简单易于维修

机内采用插件连接,提高维修性

配备多样的自检及监控功能。

苏州金马成型电火花机操作说明书

苏州金马成型电火花机操作说明书一、引言随着现代制造业的发展,电火花成型机在各类加工领域得到了广泛应用。

苏州金马成型电火花机以其出色的性能和稳定的品质,赢得了市场的认可。

本文旨在为您提供金马成型电火花机的操作说明书,帮助您更好地掌握设备的使用方法,提高加工效率。

二、设备概述1.设备名称与型号本操作说明书针对的是苏州金马成型电火花机,型号为XXXX。

2.设备主要功能与用途金马成型电火花机主要用于各类金属、非金属材料的成型加工,如模具制造、零件加工等。

3.设备结构与组成金马成型电火花机主要由机身、控制系统、伺服系统、电源系统、机床防护装置等部分组成。

三、操作步骤1.开机与关机操作(1)开机顺序:先开启电源,然后依次启动各辅助设备。

(2)关机顺序:先关闭各辅助设备,最后关闭电源。

2.加工准备工作(1)工件准备:根据加工需求,选择合适的工件材料,并确保工件表面清洁、无油污。

(2)刀具与电极准备:根据加工材料和工艺要求,选择合适的刀具和电极。

(3)数控程序编写与输入:根据加工图纸,编写数控程序,并输入到控制系统。

3.电火花加工过程控制(1)加工参数设置:根据加工材料和工艺要求,设置合适的加工参数,如脉冲宽度、脉冲间隔、进给速度等。

(2)加工模式选择:根据加工需求,选择合适的加工模式,如单次加工、连续加工等。

(3)加工监控与调整:在加工过程中,实时监控设备运行状态,根据实际情况进行调整,确保加工质量。

四、设备维护与保养1.操作安全规范(1)操作人员应熟悉设备性能,经培训后方可上岗。

(2)严格遵守操作规程,防止误操作导致的设备损坏。

(3)定期检查设备运行状态,发现问题及时报告。

2.安全防护措施(1)佩戴劳动保护用品,如防护眼镜、耳塞等。

(2)设备周围设置防护栏,防止人员误触。

(3)保持工作环境整洁,避免杂物进入设备运行区域。

五、故障排除与维修1.常见故障现象及原因(1)故障现象:加工过程中出现异常噪音。

原因:可能是电极与工件接触不良、电极磨损等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品型号:

产品名称:精密数控电火花成形机床

出厂编号:

注意事项:

1、开箱时如发现附件清单不符合或有疑问等情况,请来函我厂,来函请注明产品型号、规格、出厂编号。

2、机床安装使用前,一定要详细阅读此说明书,并对说明书中有关安装、调整、操作等方面的事必须了解清楚,对安全措施和电器安装尤须特别注意。

3、因该机器放电加工时有火花出现,尤其是大电流加工时更为明显,故在使用过程中一定要小心谨慎,万不可疏忽大意埋下火灾隐患!为避免此类问题发生,特警示如下:

(1)所用火花油一定要是正规厂家生产的专用火花油,切忌购买杂牌及低档的!(因不同档次的火花油其燃点高低不同,低燃点易着火!)

(2)盛装火花油的器皿一定要是火花油专用油桶。

(3)加工时一定要使火花油不得低于工件上表面5—20cm处,否则易引起火灾危险!

(4)操作人员不可随意离开现场,发现异常问题应立即先切断电源!

(5)机器上所配备的灭火器及防火探头都是辅助措施,并不能保证万无一失,所以不可完全依赖于此!

郑重声明:本公司对因不按操作规程而引起的火灾不承担任何法律责任!

目录

一、机床的主要用途、使用须知

二、机床的吊运与安装

三、机床主要结构概述

四、机床操作手柄

五、试车前的准备工作

六、机床的润滑

七、机械部分的维护、保养

八、灭火器的使用和维护

九、附图

一、机床的主要用途、使用须知。

1、机床为精密电火花成形机床,利用导电材料(如铜、石墨、钢等)为工具电极,对工件(一般应为导电材料)进行加工,主要适用于精密冲模、型腔模、小孔/异形孔等的加工,是机加工车间、模具车间理想的加工设备。

2、使用须知:

(1)工作场地严禁烟火,必须有妥善的防火、通风措施。

(2)机床在安装、试车前,操作和维修人员应熟悉机床的各部件的工作原理、操作程序、保养方法及急停开关部位。

二、机床的吊运与安装

1、机床的吊运:

机床在吊运时必须注意包装箱的重心位置,保证轻吊、轻放、不倾斜、碰撞和颠簸。

机床在就位前,必须做好下列准备工作。

(见图1)

(1)松开机床底座两侧的拉紧螺栓5。

(2)在底座侧面起吊孔内插入钢棒(见图2),再套上管套,并按图示方法结好钢丝绳。

(3)按(图3)将垫铁放于地基上的规定位置。

(4)在机床吊运时,为防止机床漆面受损,与绳子接触处应衬垫足够的橡皮垫或棉纱等物。

2、机床的安装

(1)机床安装见图3

(2)机床安装在已放好的垫铁的地基上后,用手转动大齿轮向上移动主轴,拆下垫铁或垫木1,同时拆去工作台盖板2。

(见图1)

(3)拆去工作台固定板3、4。

(4)装上起吊孔四块挡盖(在小附件箱内)

(5)擦去工作台面,及机床各部分的防锈油,在工作台面上放置水平仪,调整机床底角螺钉,校正纵、横方向水平,要求0.04/1000,然后用螺母锁紧。

(6)机床各部件按图4位置,安放好各部件,接好各油管。

(7)电气配线参阅电气说明书。

三、机床主要结构概述:

机床由:主轴箱、立柱、床身、工作台、工作油槽、油箱等部分组成。

1、主轴箱立柱:

(1)电机驱动伺服系统。

主轴的运动采用直流伺服电机驱动。

主轴导轨采用直线滚动导轨,主轴运动由一对同步齿轮通过丝杠副传动来实现。

主轴头面板下面安置一个百分表,用于显示加工状态是否正常。

(2)主轴箱二次行程:

主轴箱装在滑板上,滑板移动是由交流电机驱动(见图5),经过一对链轮副及丝杠副来实现,主轴箱体通过滑动导轨上下移动,上下移动距离有刻度标尺表示,滑板左右压板装有锁紧装置,可锁紧滑板。

2、床身拖板工作台:

纵横向移动导轨采用“V”“平”滑动导轨,导轨表面采用贴塑材料,贴塑导轨具有耐磨损和摩擦系数小等优点。

成形机(见图5)纵横向移动采用滚珠丝杆副传动,移动轻松。

三坐标安装数显光删尺保证工作台具有很高的定位精度。

工作台纵横向移动的锁紧:纵横向拖板移动后锁紧,采用手轮上锁紧螺钉锁紧,具有结构简单,锁紧可靠,易于维修等优点。

3、工作液循环过滤系统:

(1)结构简介:

本系统主要由工作油槽(液面调节:冲、抽油调节等)和过滤油箱组成。

a、工作油槽:

本机床工作油槽采用钢板焊接结构,槽体正面及右侧面门可以打开,采用耐油橡胶密封,在槽体内左侧装有液位调节机构泄油抽拉板、接头等。

液位调节抽拉板(见图6)液面的高度可以调节,当液面低于所需高度时,可调拉板高低。

b、过滤油箱:

过滤油箱也为储油箱,工作液为电火花成型机专用工作液或纯煤油,油路中采用纸质过滤器过滤,有两个过滤器串联使用,以满足过滤要求。

工作液泵系单级离心泵,具有流量大等优点。

(2)工作原理:

本系统工作原理如图6所示:

工作液由工作液泵3从储油箱1中经过滤器2抽出,经过纸质过滤器4和各调节阀后进入工作油槽,加工时可根据要求进行补油、冲油和抽油,使用过的油可经液位调节溢流板12和放油抽拉板13流回储油箱,脏油经初步沉淀后再经吸油口吸入,完成一次循环过程。

(3)使用说明:

a、待整机就位后,将电火花成形机工作液或纯煤油注入储油箱内。

b、各操作阀门的使用。

(参见图6)

(a)向工作液槽补充工作液

开始工作时,首先要向工作油槽注油,在加工过程中,为保持一定的液面也要不断的向工作油槽补充工作液,这时可调整球阀5来实现(此时阀6关闭)

(b)向加工区冲油

为改善加工状态,通常需要直接向加工区冲油,这时可将开关10、11其中一个或多个打开,冲油流量大

小可由球阀5和开关10、11组合调节或分别调节(此时阀6关闭),冲油压力可从压力表7上直接读出。

(c)从加工区抽油

改善加工状态的另一种办法是将加工区的电蚀污物抽走。

抽出电污物时,必须先关球阀5和开关10、11,打开球阀6,抽油流量可由球阀6和开关接头9组合调节或分别调节。

(开关接头9上接上软管)(d)过滤纸芯更换:

在正常使用下,纸质过滤纸芯使用寿命约3-6个月,当工作液流量不足或过滤效果达不到要求时,此时可打开过滤器上盖,更换纸芯,然后重新盖好即可,注意不要损坏密封圈。

四、机床操作手柄

本机床操作手柄及用途详见图7和附表。

五、试车前的准备工作

1、在试车前,操作人员和维修人员应熟悉说明书中所介绍的内容。

2、将机床各部位的防锈油清洗干净,并按第六章介绍各润滑部位注入清洁的润滑油。

3、检查电器线路连接的正确性,检查油路管道是否接好。

4、在工作液或煤油中不允许掺入低闪点油类(如汽油),以防在加工过程中发生火灾。

5、在加工过程中,为防止触电事故发生,绝不允许在脉冲电源起动后触摸电极及夹具,机床接地应可靠,机床前应铺上耐油绝缘垫,人站其上操作。

6、启动油泵按钮进行油液循环系统试车。

7、松开滑板锁紧手把,启动按钮进行滑板升降移动试车。

8、松开工作台拖板锁紧螺钉摇动手轮,检查工作台拖板移动的灵活性。

9、按电器操作说明进行主轴Z向移动试验。

六、机床的润滑

机床的润滑系统较简单,均采用人工润滑和手动润滑泵,每班二次,每次压8到9下,除各部件轴承润滑为2-3年涂抹一次钾基(参见图8)和Z轴丝杠主轴筒一个月加一次5号高速机械油外,其余润滑部位及加油方式等详见下表和图8。

序号润滑部位加油周期加油方式润滑油备注

1 X、Y、Z“V”型导轨每班二次手动泵5#高速机油

2 X、Y、Z“平”型导轨每班二次手动泵5#高速机油

3 主轴左压板每班一次油枪5#高速机油

4 主轴右压板每班一次油枪5#高速机油

七、机械部分的维护、保养

1、主轴头

主轴头是保证机床具有较高的几何精度、加工精度及加工灵敏度的主要部件。

因此,在使用时必须注意维护和保养。

(1)主轴头在正常使用时,其齿形皮带应松紧合适,如出现主轴进给动作不均匀,或在放电加工时主轴反应不灵敏,此时可将主轴头上盖取下,检查齿形皮带的松紧程度,是否出现爬齿现象或轮与带的齿间出现间隙,可调整直流伺服电机支架上的螺钉来调节齿形皮带的松紧。

(2)为保证主轴移动的精度和刚度,主轴与导轨之间在制造时已精心调试好,一般不可随意调节导轨间隙,在使用过程中如出现主轴移动精度、刚度和加工精度降低的现象,此时可检查上述部位是否出现间隙,检查证实后,可将主轴头右侧的导轨处的7个锁紧螺母旋下,利用右侧面的6个顶丝螺钉,重新调节导轨间隙。

如有问题,可请本厂维修人员进行调整。

2、拖板与工作台

(1)如发现手摇工作台手柄有轻重不均现象,可检查滚珠丝杠副的螺母座和丝杠螺母是否松动现象或丝杠螺母副内有无杂质入内。

(2)拖板与工作台导轨应保持清洁并按时润滑。

3、机床的工作环境:要远离振源和热源,不能让太阳直射,防止机床热变形。

4、安装工件:上下工件要小心防止撞击工作台面,卡压工件夹紧力要适度,一面引起工件和工作台面变形,影响加工精度。

5、保持工作液的清洁度,定期更换工作液,当输送到工作液油槽流量小,打开工作液油槽循环过滤筒上盖,即可将整个纸芯提出,很方便更换新的纸芯,根据工作情况不同约一至二年清一次油箱底部沉淀物。

八、灭火器使用和维护

1、使用方法:灭火器悬挂在主轴头侧面,当火焰燃烧至灭火器的玻璃管时它会自动融化将内容物喷出灭火!

2、注意事项

(1)在密闭或窄小的场所,使用后人应迅速撤离。

(2)近距离喷射会对人体造成冻伤。

(3)每年检查一次,发现灭火剂减少10%应重新充装,一经开启,必须再充装。