沸腾传热过程

传热学7-2

热管中各个传递环节的热阻分析

设热管的外径 do =25mm, 内径 di =21mm,蒸发段长度 le及冷 凝段长度 lc均为 1m,碳钢导热系数 =43.2 W/(m· K)。热量从热 流体传到冷流体的过程中各个环节的热阻如下: (1). 从热流体到蒸发段外壁的换热热阻 R1 设蒸发段外表面总表面传热系数为 ho,e,则:

D

F

A B E

6/45

三 气泡动力学简介

1 沸腾传热具有较高传热强度的原因 气泡的形成、成长、脱离壁面所引起的各种 扰动而造成的。 要进一步强化沸腾传热就要设法增加加热表 面上产生气泡的地点----汽化核心 2 汽化核心产生地点

加热表面上凹坑、裂穴最有可能成为汽化核心

7/45

3 加热表面上要产生气泡液体必须过热

C

D

F

A B E

t q

5/45

沸腾传热有:

(1)壁温可以控制的情况 (2)热流密度可以控制的情况

C

临界热流密度 qmax

对于依靠控制热流密度来改 变工况的加热设备(电加热器 和核反应堆),一旦热流密度 超过峰值,工况将沿qmax 虚线 跳至稳定膜态沸腾线, t 将 猛升至近1000 º C,可能导致设 备的烧毁,所以qmax亦称烧毁点。 必须严格监视并控制热流密度。

R7

1

d o l c ho,c

在 R1~R7中,属于热管内部的热阻为R2~R6,其和为 6.78 10-3 K/W。一根长2m、直径为25mm的铜棒的热阻是上述钢-水 热管的1500倍。热管的这种特别优良的导热性能又被称为“超导 热性”。

本章作业

7-5、7-8、7-21、7-24、730、7-32

沸腾传热

沸腾传热开放分类:物理、热量沸腾传热boiling heat transfer热量从壁面传给液体,使液体沸腾汽化的对流传热过程。

化工生产中常用的蒸发器、再沸器和蒸气锅炉,都是通过沸腾传热来产生蒸气的。

类型按液体所处的空间位置,沸腾可以分为:①池内沸腾。

又称大容器内沸腾。

液体处于受热面一侧的较大空间中,依靠汽泡的扰动和自然对流而流动。

如夹套加热釜中液体的沸腾。

②管内沸腾。

液体以一定流速流经加热管时所发生的沸腾现象。

这时所生成的汽泡不能自由上浮,而是与液体混在一起,形成管内汽液两相流。

如蒸发器加热管内溶液的沸腾。

机理沸腾传热与汽泡的产生和脱离密切相关。

汽泡形成的条件是:①液体必须过热;②要有汽化核心。

这些条件是由汽泡与周围液体的力平衡和热平衡所决定的。

根据表面张力,可算出汽泡内的蒸气压力pv 为:式中pe为周围液体的压力,忽略液柱静压时,即为饱和蒸气压ps;σ为汽液界面张力;R为汽泡半径。

由于pv>ps,汽泡内蒸气的饱和温度Tv必然大于与ps对应的饱和温度Ts。

汽泡周围的液体若要汽化进入汽泡,则它的温度Te必须大于或至少等于汽泡内蒸气的饱和温度,即Te≥Tv。

从上式可知,当R=0时,pv将趋于无限大。

因此在一个绝对光滑的平面上是不可能产生汽泡的,必须有汽化核心。

加热表面上的划痕或空穴中含有的气体或蒸气,都可作为汽化核心。

紧贴这些核心的液体汽化后,形成汽泡并逐渐长大,然后脱离表面,接着又有新的汽泡形成。

在汽泡形成与脱离表面时造成液体对壁面的强烈冲击和扰动,所以对同一种液体来说,沸腾传热的传热分系数要比无相变时大得多。

常压下水沸腾时的传热分系数一般为1700~51000W/(m2·K)。

沸腾曲线池内沸腾根据过热度(加热壁面温度TW与液体饱和温度Tm之差,ΔT=TW-Tm)的大小,分为泡核沸腾和膜状沸腾(见图)。

当过热度很小时,传热取决于单相液体的自然对流。

当过热度增大时,汽泡不断在壁面上产生,并在液体中上升和长大,这对液体对流起着显著作用,称为泡核沸腾。

基于Fluent中DPM的水滴蒸发冷凝和沸腾过程中传热传质的规律和程序实现

基于Fluent中DPM的水滴蒸发冷凝和沸腾过程中传热传质的规律和程序实现Fluent是一款流体动力学软件,其中包含了离散相方法(DPM)用于模拟颗粒的运动和传热传质过程。

水滴的蒸发、冷凝和沸腾过程都是与传热传质密切相关的现象。

本文将介绍基于Fluent中DPM的水滴蒸发、冷凝和沸腾过程中的传热传质规律以及相应的程序实现。

1.水滴的蒸发过程:水滴在蒸发过程中,会受到环境中的热量传递,水分子在水滴内部形成蒸汽,并从水滴表面逐渐蒸发。

蒸发过程中的传热传质可以通过Fluent中DPM模型来模拟。

首先,需要构建一个包含水滴颗粒和气体介质的计算域。

水滴颗粒的初始位置、粒径和质量可以根据实际情况进行设定。

其次,通过设定水滴颗粒的表面属性,如温度、蒸汽质量分数等,来模拟水滴的蒸发过程。

可以通过设定边界条件或者设置适当的物理模型来实现。

针对传热传质规律,可以使用DPM中的蒸发模型。

该模型基于物理机理,考虑了水滴表面温度、湿度、传热参数以及气体介质中水分浓度梯度等因素,通过数值方法求解蒸发过程中的能量和质量传递方程。

2.水滴的冷凝过程:水滴在冷凝过程中,会释放热量给周围环境,水蒸气在与冷凝表面接触时变成液体。

冷凝过程中的传热传质可以同样通过Fluent中DPM模型来模拟。

与水滴蒸发相反,冷凝过程需要考虑水滴颗粒与冷凝表面间的传热传质。

可以通过设定边界条件或者设置适当的物理模型来实现。

针对传热传质规律,可以使用DPM中的冷凝模型。

该模型同样基于物理机理,考虑了水滴表面温度、湿度、传热参数以及冷凝表面与水滴颗粒的接触区域等因素,通过数值方法求解冷凝过程中的能量和质量传递方程。

3.水滴的沸腾过程:水滴在沸腾过程中,会迅速产生蒸汽,并从液态转化为气体态。

沸腾过程中的传热传质也可以通过Fluent中DPM模型来模拟。

为模拟水滴的沸腾过程,需要考虑水滴颗粒的表面属性、液相和气相的传热传质过程。

可以通过设定边界条件或者设置适当的物理模型来实现。

传热学第六章凝结与沸腾换热

珠状凝结:凝结液体不能很好地润湿壁面,凝结 液体在壁面上形成一个个小液珠。珠状凝结时, 所形成的液珠不断长大,在非水平的壁面上,因 受重力作用,液珠长大到一定尺寸后就沿壁面滚 下。在滚下的过程中,一方面会合相遇的液珠, 合并成更大的液滴,另一方面也扫清了沿途的液 珠,更利于蒸汽的凝结。凝结液只是局部隔断了 蒸汽与壁面间的换热,因此其热阻要远小于膜状 凝结。

层的导热热阻是主要热阻这一特点,忽略次要因 素,是分析求解换热问题的一个典范。 Nusselt膜状理论:凝结换热系数h只决定于膜的 厚度。

合理简化假设: 1)常物性; 2)蒸汽静止,汽液界面上无对液膜的粘滞应力; 3)液膜的惯性力可以忽略;

4)汽液界面无温差,界面上液膜温度等于饱和温度,tδ=ts;

7.凝结表面的几何形状

纯净水蒸气凝结表面传热系数很大,凝结侧热阻不是主要部 分。若实际运行中有空气漏入,则表面传热系数明显下降。

对制冷剂凝结,主要热阻在凝结一侧,必须对凝结换热进行 强化。方法:

(1)用各种带有尖锋的表面,使在其上凝结的液膜减薄; (2)使已凝结的液体尽快从换热表面排泄掉。 (3)对水平管外凝结,可采用各种类型锯齿管或低肋管冷凝

亦适用。实验表明:当膜层Re<1600时为层流。

2.湍流膜状凝结换热实验关联式

Nu = Ga1/(

Prw Prs

)

1 4

(Re

3 4

−

253)

+

9200

式中:Ga — 伽里略数,Ga = gl 3 .

ν2

Prw — 以tw为定性温度的 Pr Ga、Re 、Prs — 以ts为定性温度

4.液膜过冷度及温度分布的非线性

7.4沸腾传热解析

饱和水蒸汽在长2m,外径19mm的管外凝结, 如气压为0.074bar(绝对),管壁平均温度为2 5℃,求将管横放和竖放时的平均凝结换热系 数及凝结液量。

本章作业

• 7-11、7-17、7-23

T

Tl

Ts

2Ts rv R

R

Rmin

2 Ts rv (tw

ts

)

克拉贝隆方程

式中: — 表面张力,N/m;r — 汽化潜热,J/kg v — 蒸汽密度,kg/m3;tw — 壁面温度,C ts — 对应压力下的饱和温度, C

沸腾分类

饱和沸腾 大空间沸腾

过冷沸腾

管内沸腾 饱和沸腾 过冷沸腾

t ts t ts

基本概念

大空间沸腾:高于饱和温度的热壁面沉浸在具有自由 表面的液体中进行沸腾

特点:蒸气泡自由浮升,进入容器空间 壁面附近的流体运动是由自然对流及气泡的生长和脱离导致的混 合而引起的

管内沸腾:因空间限制,蒸气和液体混合在一起,构 成汽液两相流

(1) 用烧结、钎焊、火焰喷涂、电离沉积等物理与化学手段 在换热表面上形成多孔结构。

(2) 机械加工方法。

一个平底紫铜锅的底部直径为0.3m,由电加热器维 持在118℃。计算使锅中的水沸腾所需的功率。蒸 发速率?临界热流密度?

q

l

r

g

l

v

1 2 C pl t

C

wl

r

Prl

s

3

863 k W

可见, (tw – ts ) , Rmin 同一加热面上,可成为汽 化核心的凹穴数量增加 汽化核心数增加 换热增强

Nucleate boiling

A

D

Transition boiling

第六章-凝结和沸腾换热-2

d.过渡沸腾 过渡沸腾 >50℃) 从C点继续提高沸腾温差 ⊿ t(>50℃) ,则热流密度 q不仅没 点继续提高沸腾温差 有增加,反而迅速降低至一极小值 极小值q 图中D点)。这是由于 有增加,反而迅速降低至一极小值qmin (图中 点)。这是由于 产生的汽泡过多且连在一起形成了汽膜, 产生的汽泡过多且连在一起形成了汽膜,覆盖在加热面上不易 脱离,使换热条件恶化所致。 脱离,使换热条件恶化所致。这时的汽膜不断破裂成大汽泡脱 离壁面,其换热状态是不稳定的。 这一阶段称为 离壁面,其换热状态是不稳定的。从C到D这一阶段称为过渡沸 到 这一阶段称为过渡沸 腾。

米海耶夫公式 其中 按 上式可转换为

h = C1 ∆ t 2 .33 p 0 .5

C1 = 0.122 W (m ⋅ N 0.5 ⋅ K 3.33 )

q = h∆t

h = C 2 q 0 .7 p 0 .15 C2 = 0.533W 0.3 (m0.3 ⋅ N 0.15 ⋅ K)

上式中: 上式中:

h = f ( ∆t , g ( ρ l − ρ v ), r , σ , C p , λ , µ , C w ,........)

其中C 为沸腾液体与接触表面材料有关的系数。 其中 w为沸腾液体与接触表面材料有关的系数。 常用的关于核态沸腾换热的经验计算公式有两个 (1)对于水的大容器饱和核态沸腾,推荐采用米海 对于水的大容器饱和核态沸腾,推荐采用米海 水的大容器饱和核态沸腾 耶夫公式,适用压力范围: 耶夫公式,适用压力范围:105~4×106 Pa 公式

12

3

可见, 因此, 可见,q ~ ∆t 3 ,因此,尽管有时上述计算公式得到的 q与实验值的偏差高达±100%,但已知 计算 与实验值的偏差高达± %,但已知 与实验值的偏差高达 %,但已知q计算∆t 时,则 可以将偏差缩小到±33%。这一点在辐射换热中更为明显。 %。这一点在辐射换热中更为明显 可以将偏差缩小到±33%。这一点在辐射换热中更为明显。 计算时必须谨慎处理热流密度。 计算时必须谨慎处理热流密度。 (3) 适用于制冷工质沸腾换热的 ) 适用于制冷工质沸腾换热的Cooper关联式 关联式

7.4 沸腾传热的模式

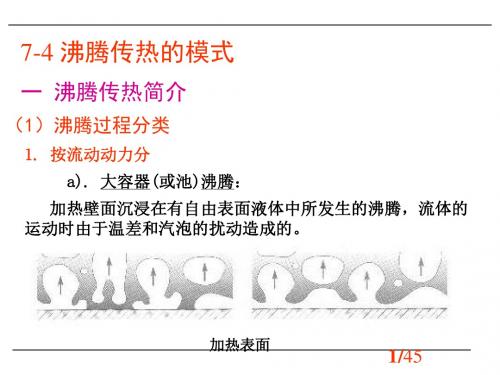

7.4 沸腾传热的模式液体的汽化(vaporization)可区分为蒸发(evaporation)和沸腾(boiling)两种。

前者指发生在液体表面上的汽化过程,后者则指在液体内部以产生汽泡的形式进行的汽化过程。

就流体运动的动力而言,沸腾过程又有大容器沸腾,又称池沸腾(pool boiling)和管内沸腾(in-tube boiling)两种。

大容器沸腾时流体的运动是由于温差和汽泡的扰动所引起的,而管内沸腾则需外加的压差作用才能维持。

本节通过大容器沸腾的介绍阐明沸腾传热的机理和基本特点,管内沸腾则留待到沸腾传热的影响因素中去介绍。

7.4.1 大容器饱和沸腾的三个区域现在来做一个观察沸腾传热现象的实验。

在盛水的烧杯中置入一根不锈钢细管,通电加热以使其表面上产生汽泡。

烧杯底下的电热器用于将水加热到饱和温度,这样在不锈钢管表面上进行的沸腾称为饱和沸腾(saturated boiling)。

随着电流密度的加大,亦即表面温度与饱和温度的温差Δt = t w - t s(称为过热度)的增加,烧杯中的水与不锈钢管表面之间的热交换会依次出现以下区域(如图7-14所示):图7-14饱和水在水平加热面上沸腾的q~Δt曲线(p = 1.013×105Pa)(1)自然对流区:壁面过热度较小(对于水在一个大气压下的饱和沸腾为Δt < 4℃)时,壁面上没有汽泡产生,传热属于自然对流工况。

(2)核态沸腾区(nucleate boiling):当加热壁面的过热度Δt > 4℃后,壁面上个别地点(称为汽化核心)开始产生汽泡,汽化核心产生的汽泡彼此互不干扰,称孤立汽泡区,其沸腾景象如图7-15a所示。

随着Δt进一步增加,汽化核心增加,汽泡互相影响,并会合成气块及气柱,图景如图7-15b所示。

在这两个区中,汽泡的扰动剧烈,传热系数和热流密度都急剧增大。

由于汽化核心对传热起着决定性影响,这两区的沸腾统称为核态沸腾(或称泡状沸腾)。

第七章凝结及沸腾换热_传热学

23

3 大空间饱和沸腾曲线:

表征了大容器饱和沸腾的全部过程,共包括4个换热规律不 同的阶段:自然对流、泡态沸腾、过渡沸腾和稳定膜态沸腾, 如图所示:

qmax

qmin

24

4.几点说明: (1)上述热流密度的峰值qmax 有重大意义,称为临界 热流密度,亦称烧毁点。一般用核态沸腾转折点DNB作 为监视接近qmax的警戒。这一点对热流密度可控和温度 可控的两种情况都非常重要。 (2)对稳定膜态沸腾,因为热量必须穿过的是热阻较 大的汽膜,所以换热系数比凝结小得多。

25

三. 大空间泡态沸腾表面传热系数计算

沸腾换热也是对流换热的一种,因此,牛顿冷却公式仍 然适用,即

q h(tw ts ) ht

但对于沸腾换热的h却又许多不同的计算公式 影响泡态沸腾的因素主要是过热度和汽化核心数,而汽 化核心数受表面材料、表面状况、压力等因素的支配,所 以沸腾换热的情况液比较复杂,导致了个计算公式分歧较 大。目前存在两种计算是,一种是针对某一种液体,另一 种是广泛适用于各种液体的。

与膜状凝结换热不同,液体中的不凝结气体会使沸腾换热 得到某种程度的强化 2 过冷度

只影响过冷沸腾,不影响饱和沸腾,因自然对流换热时,

h (tw, 因t f 此)n ,过冷会强化换热。

30

3.液位高度

当传热表面上的液位足够高时, 沸腾换热表面传热系数与液位 高度无关。但当液位降低到一 定值时,表面传热系数会明显 地随液 位的降低而升高(临界 液位)。

2t y 2

5

考虑(3)液膜的惯性力忽略

l (u

u x

v

u y

)

0

考虑(7)忽略蒸汽密度

dp 0 dx

考虑(5) 膜内温度线性分布, 即热量转移只有导热

凝结与沸腾传热知识点总结

凝结与沸腾传热知识点总结一、凝结传热1. 基本概念凝结传热是指气体或蒸汽在与冷凝器或凝析器接触时,由于在高温高压下从气态转变为液态而释放出的潜热,使得冷却表面获得热量,达到热交换的目的。

凝结传热广泛应用于蒸汽动力设备、空调制冷系统、核电站等领域。

2. 传热机理凝结传热的机理主要包括蒸汽在冷却表面附近冷凝成液态的过程。

蒸汽接触冷却表面后,从气态开始逐渐降温,当温度降至饱和温度时,蒸汽开始冷凝成液态,同时向冷凝器表面释放潜热。

这一过程中,冷凝器表面得到了传热,达到冷却的效果。

3. 影响因素凝结传热的影响因素主要包括冷凝器表面的特性、冷却介质的流动情况、冷凝器的结构设计等。

其中,冷凝器表面的特性对传热性能影响较大,如表面粗糙度、表面材质等都会对凝结传热产生影响。

二、沸腾传热1. 基本概念沸腾传热是指在液体受热时,液体表面发生气泡并从表面蒸发的过程,通过气泡与液体间传热的方式,将热量传递给液体。

沸腾传热广泛应用于锅炉、蒸馏器、冷却设备等领域。

2. 传热机理沸腾传热的机理主要包括液体受热后,液体表面产生气泡并从表面蒸发,同时气泡与液体之间发生传热。

气泡在液体中的形成、生长、脱离和再次形成的过程构成了沸腾传热的基本机理。

3. 影响因素沸腾传热的影响因素主要包括液体的性质、加热表面的特性、液体的流动情况等。

其中,液体的性质对沸腾传热产生较大影响,如液体的表面张力、黏度、温度等都会对沸腾传热产生影响。

三、凝结与沸腾传热的比较凝结传热与沸腾传热在传热机理、应用领域等方面存在显著差异。

凝结传热是气体或蒸汽在冷却表面附近冷凝成液态,释放潜热的过程,适用于蒸汽动力设备、空调制冷系统等领域。

而沸腾传热是液体受热后,液体表面产生气泡并从表面蒸发,通过气泡与液体间传热的方式,适用于锅炉、蒸馏器等领域。

在传热特性上,沸腾传热的传热系数通常比凝结传热高,因此在某些情况下,沸腾传热更适于热交换。

此外,在应用领域上,凝结传热主要应用于蒸汽动力设备、空调制冷系统等领域,而沸腾传热主要应用于锅炉、蒸馏器、冷却设备等领域。

沸腾传热 ppt课件

影响池式沸腾的因素

系统压力 主流液体的温度(或欠热度):欠热度对传热

强度影响很小,但对qc有显著影响,qc随欠热 度的增加而升高。 加热表面粗糙度:壁表面越粗糙,泡化空穴越 大,使泡核沸腾传热增强; 壁面方位和尺寸。 其他如液-壁接触角和液体中含不凝气体等

控制热流密度加热时大空间 饱和沸腾换热的烧毁点:

临界热流密度

C点--临界热流密度点(CHF):标志着泡核沸 腾的上限。在C点之后由于部分加热表面被整 齐覆盖而使传热减弱。或者可能因为q的稍微 增加而导致壁温骤然增加(近1000℃),将可 能导致壁面烧毁。因此qmax亦称为烧毁点。

两种机理:1、汽泡合并;2、流体动力学不稳 定性(造成的结果都是蒸汽覆盖表面而传热恶 化)

随着q的增加,在 加热面上产生气泡, 但很快在跃离壁面 之前就被冷凝了, 在热边界层引起微 量的对流

当液体温度接近ts 时,气泡在加热面 上长大并跃离壁面, 它们升向自由表面 的过程中,被冷液 体所冷凝

当液体达到饱和温 度时,气泡将不再 在液体中凝结,而 是上升到自由表面

两种临界热流密度点(CHF)工况

TW TW TS TSUBTS Tf

大容积沸腾传热

定义:浸没在池内(大容积内)原来静止 (或流速很低)液体内的受热面上产生的 沸腾。又称池式沸腾。

当池内液体整体温度比系统压力下的饱和温度 低时的沸腾叫欠热沸腾;当池内液体处在与系 统压力相应的饱和温度时的沸腾叫饱和沸腾

饱和沸腾: tf ts,twts

,G是给定的,故易算出通道壁面温度超过液体饱和温度的起

in

➢ 当壁面温度超过饱和温度时,不会立即就形成稳定 的过冷沸腾

在液体的单相对流区与 充分发展的过冷区之间 存在一个“部分沸腾” 区

沸腾传热过程的流体力学特性及其应用

沸腾传热过程的流体力学特性及其应用沸腾传热是在高温下,液体内部产生气泡并通过气泡的形成、生长和脱落来传递热量的一种传热方式。

沸腾传热广泛应用于多个领域,包括化工、电力、核工程等。

本文将探讨沸腾传热过程中的流体力学特性以及其在工程中的应用。

一、沸腾传热的基本原理沸腾传热的基本原理是液体受热后产生气泡,在气泡形成与脱落过程中传递热量。

沸腾传热过程中的三个关键阶段是沸腾核形成、沸腾核生长和沸腾核脱落。

沸腾传热的热阻主要集中在液体与气泡的传热界面上。

这种传热方式快速高效,能够在相对较小的温差下实现大量热能的传递。

二、沸腾传热的流体力学特性1. 沸腾区域分布:沸腾过程中存在沸腾区域和非沸腾区域。

沸腾区域通常位于热源附近,而非沸腾区域则是在沸腾区域边界及其外部。

沸腾区域的形状和大小与流体特性以及热源参数有关。

2. 沸腾传热系数:沸腾传热系数是评价沸腾传热效果的重要指标。

沸腾传热系数与沸腾区域的形态、液体和热源的性质以及流体边界层的热传导等因素密切相关。

提高沸腾传热系数可以通过增加沸腾区域的表面积、增加液体活力度以及改变热源参数等途径。

3. 带泡沸腾和无泡沸腾:沸腾传热可以分为带泡沸腾和无泡沸腾两种形式。

带泡沸腾是典型的沸腾现象,气泡在液体中形成、生长和脱落。

无泡沸腾则是在微米尺度下进行,液体在高温下发生相变,形成气体通道进行热传导。

三、沸腾传热的应用1. 化工工程:沸腾传热广泛应用于化工过程中的换热设备,如蒸发器、冷凝器等。

沸腾传热可以提高换热效率,加快传热速度,提高生产效率。

此外,在化工反应器的温度控制中,沸腾传热也有重要应用。

2. 电力工程:电力发电中的锅炉中广泛采用沸腾传热方式。

燃料在锅炉内燃烧产生高温烟气,通过锅炉水管中的沸腾传热将热能转化为蒸汽,用于推动汽轮机发电。

沸腾传热的高效率和可靠性使得电力工程中广泛采用。

3. 核工程:核反应堆中的沸腾传热是核能发电的重要环节。

核燃料的分裂产生大量热能,需要通过冷却剂来控制温度。

3.3 沸腾传热

最小膜态沸腾点和过渡沸腾工况

最小膜态沸腾点D:在降低壁面热流密度时, 可以发生从膜态沸腾向泡核沸腾的直接转变, 该转变点叫最小膜态沸腾点D。它是稳定膜态 沸腾的低限,相应于连续汽膜的破坏和液-固接 触的开始点。膜态最低热流密度qmin。

过渡沸腾工况CD:汽液交替覆盖加热表面,表 现出瞬态变化的传热特性,因此是一种不稳定 工况。其特点是随壁面过热度的升高,热流密 度反而下降。

➢ 沸腾起始点(ONB)的判别:

如图,当加热面的温度小于流

体在该特定位置的饱和温度,

即 t w t s 时,是不会产生沸

腾的,显然产生沸腾的下限为

:

ts tw

∵

tw

tf

z

q h

t

f

(z)

4zq Gcp D

t

f

,in

∴

ts

q

4z Gcp D

垂直管内对流沸腾的流型和传 热工况(低q)

A:单相液体对 流 B:欠热泡核沸 腾 C+D:饱和泡 核沸腾 E+F:通过液膜 的强制对流蒸 发传热 G:缺液区传热 H:单相蒸汽对 流传热

高热流密度下的对流沸腾的流 型和传热工况

DNB-偏离泡核沸腾:在很高热流 密度下,当气泡产生的频率高到在 汽泡脱离壁面之前就形成了汽膜 时,就发生偏离泡核沸腾(即 DNB型CHF)。

1

h

t f ,in

过冷沸腾中壁面温度和液体温度的分布

➢ 沸腾起始点(ONB)的判别:

对于:ts

q

4z Gcp D

1

h

沸腾换热

Nukiyama (拔三四郎) 1934年 镍铬合金丝 熔点: 1500K 铂(白金)丝 熔点: 2045K

沸腾温差:饱和沸腾时△t=tw-ts

沸腾曲线:沸腾时热流通量(热流密度)q随沸腾温差变 化的关系曲线

6

7

大容器饱和沸腾的特点:加热表面上有汽泡生成,随着汽泡 长大和脱离壁面,容器内的液体受到剧烈扰动,换热强度很高。

芯 ,微型化难度大。当流

通截面直径为1mm2时,传 输极限为50W/cm2。

North China Electric Power University

42

振荡流热管(Oscillating-Flow Heat Pipe) 振19荡94流年当内管热日管形壁管本径成之原学足液间理者够、的H.A小汽液ka时膜相chi,因间发在受的明了真热柱脉空而塞动下不。热封断在管装蒸加(在发热Pul管,段sat内导,ing的致汽He工汽泡at 质泡或Pip将膨汽e) 在胀柱管,与

pv

pl

2

R

( pv pl ) R2 2 R

15

(2)气泡被加热的途径

热量一方面由壁面与 气泡直接接触的表面 传给气泡;另一方面 热由壁面传给液体, 再由液体传到气泡表 面

气泡内饱和蒸汽压力pv相对应的饱和温度为tv;为使气泡长大, 气泡壁须不断蒸发,所以气泡壁周围的液体温度tl大于或至少等 于tv(tl≥tv)

t tw ts 为过热度,p为绝对压力。 q ht t q h

h C2q0.7 p0.15

C2 0.533W0.3 /(m0.3 N0.15 K)

21

(2)罗森诺公式:

沸腾传热过程

l —饱和液体的动力粘度;

Cwl — 取决于加热表面-液体组合 情况的经验常数;

q — 沸腾传热的热流密度;

s — 经验指数,水s = 1,否则s=1.7。

14

沸腾传热系数计算

表 取决于加热表面-液体组合情况的经验常数Cwl

15

沸该腾式传还可热以系改数写计成算以下便于计算的形式

汽泡的产生和脱离速度几乎不 变,在壁面上形成稳定的汽膜。

E 区:辐射比例小 F区:辐射所占比例越来越大

CDቤተ መጻሕፍቲ ባይዱ

F

AB

E

9

沸腾传热机理

管内沸腾传热:

➢ 竖直管内强制对流沸腾:

流动类型 • 单相水 • 泡状流 • 块状流 • 环状流 • 单相汽

换热类型 • 单相对流换热 • 过冷沸腾 • 液膜对流沸腾 • 湿蒸汽换热 • 过热蒸汽换热

上式可以改写为:

q

l

r

g(l

v

)

1

2

C pl

Cwl

r

t Prls

3

(*)

可见,q ~ t3 ,因此,尽管有时上述计算公式得到

的q与实验值的偏差高达100%,但已知q计算 t 时,

则可以将偏差缩小到33%。这一点在辐射换热种更为 明显。计算时必须谨慎处理热流密度。

16

沸腾传热系数计算

安全工程系列讲座 传热强化新技术及其工程应用

沸腾传热过程

周帼彦 副教授 2011-10-18

提纲

1 沸腾传热过程简介

2 沸腾传热机理 3 沸腾传热系数计算

4

影响沸腾传热的主要因素

5

沸腾传热过程强化

沸腾现象物理知识点总结

沸腾现象物理知识点总结1. 沸腾的原理沸腾是一种相变现象,当液体接收到热量时,其温度会不断上升,直至达到沸点。

过了沸点,液体内部会产生气泡,这些气泡会不断向上冒出,并在表面破裂,释放出大量的蒸汽。

在沸腾的过程中,液体的温度保持不变,直至液体被全部蒸发完为止。

2. 沸腾的影响因素沸腾现象受到许多因素的影响,包括液体性质、温度、压力和表面特性等。

液体性质:不同的液体在相同的温度和压力下,其沸腾点是不同的。

一般来说,挥发性较强的液体沸腾点较低。

温度:液体的沸腾点是受温度影响的,当温度升高时,液体的沸腾点也会升高。

压力:当压力升高时,液体的沸腾点也会升高。

而在低压下,液体的沸腾点会降低。

表面特性:表面粗糙度会影响沸腾的热传递效果,较光滑的表面能够提高热传递效率。

3. 沸腾的应用沸腾现象在工业生产中有着广泛的应用,特别是在加热和制冷过程中。

例如,制冷剂在蒸发冷却过程中就是利用了沸腾现象。

在石化工业中,沸腾也被用来加热和蒸发液体,进行蒸馏、干燥、浓缩等操作。

4. 沸腾的安全问题尽管沸腾在工业生产中有着广泛的应用,但在操作过程中也存在一定的安全问题。

例如,当液体在密闭容器中沸腾时,产生的大量蒸汽会增加容器的压力,如果压力过高,容器可能会爆炸。

因此,在工业生产中,需要采取相应的安全措施,确保沸腾过程的安全进行。

5. 沸腾现象的热传递机理沸腾是一种高效的热传递方式。

在沸腾过程中,大量的蒸汽由液体内部释放出来,具有很强的传热能力。

因此,沸腾被广泛应用于工业生产中的加热和制冷过程。

沸腾是一种复杂的传热现象,其传热机理包括了气泡形成、生长、脱离和蒸汽对流传热等过程。

气泡形成是沸腾过程的关键步骤,它的形成需要克服表面张力,当液体受热超过饱和温度时,气泡内压增加,从而气泡形成并向上移动。

气泡的生长过程是由于气泡内部的蒸汽不断增加,从而推动气泡向上生长。

气泡的脱离是指气泡从液体表面脱离,并释放出蒸汽的过程。

这一过程会释放出大量的热量,是沸腾过程中传热最为强烈的阶段。

传热学《沸腾换热现象》PPT课件-10分钟试讲课件

4 )稳定膜态沸腾

从 qmin 开始,随着 t 的上升, 气泡生长速度与跃离速度趋于平衡。 此时,在加热面上形成稳定的蒸汽膜 层,产生的蒸汽有规律地脱离膜层, 致使 t 上升时,热流密度 q 上升, 此阶段称为稳定膜态沸腾。

情况说明:

( 1 )峰值 qmax ,称为临界热流密度,亦称烧毁点。 对于依靠控制热流密度的设备如点加热器、核 反应堆,一旦热流密度超过峰值,工况将沿虚 线调至稳态膜态沸腾,温差将猛的突升1000℃,

研究表明:壁面上狭缝、凹坑、细缝等最有可能成为气化核心, 因为相比于平直面上的液体,这些地方的液体更容易受到加热的 影响,且狭缝更容易残留气体。

本章小结:

(1) 沸腾换热定义及分类 (2) 大容器饱和沸腾曲线 (3) 汽化核心形成

③随着 t 的增大, q 增大,当 t 增 大到一定值时, q 增加到最大值 ,汽 泡扰动剧烈,汽化核心对换热起决定作 用,则称该段为核态沸腾(泡状沸腾)。

其特点:温压小,换热强度大,其终点 的热流密度 q 达最大值 。工业设计中 应用该段。

3)过渡沸腾

从峰值点进一步提高 t ,热流密度 q 减小;当 增大到一定值时,热流密度 减小到 qmin ,这一阶段称为过渡沸腾。该 区段的特点是属于不稳定过程。 原因:汽泡的生长速度大于汽泡跃离加 热面的速度,使汽泡聚集覆盖在加热面 上,形成一层蒸汽膜,而蒸汽排除过程 恶化,致使 q m 下降。

不同的阶段:自然对流、核态沸

腾、过渡沸腾、稳定膜态沸腾, 如图所示:

从曲线变化规律可知:随壁面过热度的增大,区段Ⅰ、 Ⅱ、Ⅲ、Ⅳ将整个曲线分成四个特定的换热过程,其特 性如下: 1)自然对流段(液面汽化段)

壁面过热度小时(图中 t 4 ℃)

沸腾传热曲线的三个组成部分

沸腾传热曲线有三个组成部分,分别是:

自然对流:这是沸腾传热曲线的第一个阶段,此时液体在没有外部加热的情况下进行自然对流。

核状沸腾:当液体被加热到一定程度时,开始产生气泡并附着在加热面上,形成核状沸腾。

这个阶段具有给热系数大、壁温低的优点。

膜状沸腾:随着加热的继续,气泡不断增多并相互连接,形成气膜,将加热面与液体隔开,进入膜状沸腾阶段。

这个阶段具有给热系数小、壁温高的特点。

以上信息仅供参考,建议查阅专业书籍或咨询专业人士获取更准确的信息。

沸腾装置的原理

沸腾装置的原理沸腾装置是一种将液体加热到沸腾状态的装置,它利用了液体的浸润和沸腾过程中的热量传递原理。

沸腾装置广泛应用于工业、实验室和家庭等领域,常见的应用包括水壶、汽锅、蒸馏装置等。

沸腾是指液体在一定温度下,其表面上产生气泡并从液体中直接释放出来的现象。

液体沸腾过程中,液体分子从液体的内部转移到液体表面,然后被加热的液体表面分子从液体表面转移到气相中。

这种传热方式称为液体的沸腾传热。

沸腾时,液体的蒸汽和液滴通过形成和破裂气泡的过程,形成了一个以液滴和气泡为主体的混相流动状态。

沸腾是高效的传热方式,因为气泡的形成和破裂可以带走大量的热量。

一个典型的沸腾装置包括一个容器、加热元件、液体供应和控制系统等。

容器是用来盛放液体的部分,通常有一个开口和一个盖子。

加热元件是用来提供热量给液体的部分,通常是一个电加热器或火焰燃烧器。

液体供应系统是用来供应液体给容器的部分,通常有一个液体阀门和一个管道。

控制系统是用来控制加热元件和液体供应系统的部分,通常有一个温度传感器和一个控制器。

沸腾装置的工作过程如下:1. 开启液体阀门,使液体从液体供应系统流入容器中。

液体在容器内部形成一层薄薄的液体膜。

2. 打开加热元件,开始提供热量给液体。

液体快速吸收热量并逐渐升温。

3. 当液体的温度升到饱和温度时,液体的表面开始产生气泡。

液体内部的液滴和气泡开始相互形成和破裂。

4. 气泡在液体中的形成过程是这样的:液体内部存在很多微小的气泡核,当液体的温度升到饱和温度时,其中一些气泡核开始生长并且逐渐吸收周围的液体,最终形成一个大气泡。

5. 气泡在液体内表面积变大的同时,也把液体的热量带走。

当气泡从液体中释放出来时,它会带走大量的热量。

6. 持续加热液体,使液体温度维持在饱和温度上方。

液体内部的液滴和气泡不断形成和破裂,形成了一个以液滴和气泡为主体的混相流动。

沸腾装置的原理可以归结为两个关键因素:热量传递和气泡形成。

热量传递指的是加热元件提供的热量通过液体传递给气泡,并且由气泡带走。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C = 90W 0.33 /( m 0.66 ⋅ K )

17

沸腾传热系数计算

的绝对压力下, 例1 在1.013×105Pa的绝对压力下,水在 w=113.9℃的 × 的绝对压力下 水在t ℃ 铂质加热面上作大容器内沸腾, 铂质加热面上作大容器内沸腾,试求单位加热面积的汽 化率。 化率。 壁面过热度△ 从图6-6知处于核态 解: 壁面过热度△t=113.9-100 ℃,从图 知处于核态 沸腾区,因而可按式(6–18)求取 q 。 沸腾区,因而可按式 求取 从附表查得:对于水 铂组合 铂组合: 从附表查得:对于水-铂组合:C wl = 0.013 从附录查得, 时水和水蒸气的物性为: 从附录查得,t s = 100°C 时水和水蒸气的物性为:

St −1 = C wl ⋅ Re 0.33 ⋅ Prls

St = Nu r = Re⋅ Pr C pl ⋅ ∆t

式中, 汽化潜热; 式中,r — 汽化潜热; 饱和液体的比定压热容; Cpl — 饱和液体的比定压热容; g — 重力加速度; 重力加速度; 饱和液体的动力粘度; ηl —饱和液体的动力粘度; 饱和液体的动力粘度 Cwl — 取决于加热表面-液体组合 取决于加热表面- 情况的经验常数; 情况的经验常数; q — 沸腾传热的热流密度; 沸腾传热的热流密度; s — 经验指数,水s = 1,否则 经验指数, 否则s=1.7。 否则 。

C

D F

A B

E

9

沸腾传热机理 管内沸腾传热:

竖直管内强制对流沸腾: 流动类型 • 单相水 • 泡状流 • 块状流 • 环状流 • 单相汽 换热类型 • 单相对流换热 • 过冷沸腾 • 液膜对流沸腾 • 湿蒸汽换热 • 过热蒸汽换热

10

c pl = 4.220 kJ (kg⋅ K)

r = 2257kJ kg

ρl = 958.4 kg m3 ρ v = 0.594 kg m3

18

沸腾传热系数计算

γ = 58.9 × 10−3 N m

Pr l = 1.75

η l = 0.2825 × 10 −3 kg (m ⋅ s)

代入式(*)得 代入式 得:

q = 0.0002825 × 2257 × 103 × [ ( 4220 × 13.9 0.013 × 2257 × 103 × 1.75 9.8 × (958.4 − 0.594) 1 2 ] × 0.0589

)3 = 3.79 × 105 W m 2

单位加热面的汽化率为: 单位加热面的汽化率为:

14

Re =

q ηl r

g (ρl − ρv )

σ

Pr l =

C pl η l

λl

沸腾传热系数计算

取决于加热表面-液体组合情况的经验常数C 表 取决于加热表面-液体组合情况的经验常数 wl

15

沸腾传热系数计算 该式还可以改写成以下便于计算的形式

上式可以改写为: 上式可以改写为:

g (ρl − ρv ) q = ηl r σ

12

C pl ∆t C r Pr s l wl

3

(*) )

可见, 因此, q 可见, ~ ∆t 3 ,因此,尽管有时上述计算公式得到 与实验值的偏差高达± %,但已知q计算 %,但已知 的q与实验值的偏差高达±100%,但已知 计算 ∆t 时, 与实验值的偏差高达 则可以将偏差缩小到± %。 %。这一点在辐射换热种更为 则可以将偏差缩小到±33%。这一点在辐射换热种更为 明显。计算时必须谨慎处理热流密度。 明显。计算时必须谨慎处理热流密度。

5

沸腾传热机理

气泡生成的必要条件: 液体必须过热, 液体必须过热,即液体的温度高于相应压强下的饱 和温度ts ; 和温度 加热壁面上应存在有汽化核心。 加热壁面上应存在有汽化核心。 传热表面的汽化核心: 传热表面的汽化核心与该表面的粗糙程度、 传热表面的汽化核心与该表面的粗糙程度、氧化情 粗糙程度 以及材质等诸多因素有关,是一个十分复杂的问题。 材质等诸多因素有关 况以及材质等诸多因素有关,是一个十分复杂的问题。 一般认为:粗糙表面上微细的凹缝 裂穴最可能成 凹缝或 一般认为 : 粗糙表面上微细的凹缝 或裂穴最可能成 为汽化核心,在凹穴中吸附了微量的气体或蒸汽,这里 为汽化核心, 在凹穴中吸附了微量的气体或蒸汽, 就成为孕育新生汽泡的胚胎。 就成为孕育新生汽泡的胚胎。

3

沸腾传热过程简介 沸腾传热分类:

按流动动力分: 大容器(或池 沸腾 大容器 或池)沸腾 或池 沸腾(Pool boiling) ——加热壁面沉浸在有自由表面液体中所发生的沸腾。 加热壁面沉浸在有自由表面液体中所发生的沸腾。 加热壁面沉浸在有自由表面液体中所发生的沸腾 液体的运动由自然对流和汽泡的扰动所引起。 液体的运动由自然对流和汽泡的扰动所引起。 强制对流沸腾(Forced convection boiling) 强制对流沸腾 ——液体在外力的作用下,以一定的流速流过壁面时 液体在外力的作用下, 液体在外力的作用下 所发生的沸腾换热。 所发生的沸腾换热。 汽泡不能自由升浮,而是受迫随液体一起流动, 汽泡不能自由升浮,而是受迫随液体一起流动,形 成汽—液两相流动,沿途吸热,直至全部汽化。 成汽—液两相流动,沿途吸热,直至全部汽化。 工业上的沸腾换热多属于此, 工业上的沸腾换热多属于此,如:冰箱的蒸发器。 冰箱的蒸发器。

安全工程系列讲座 传热强化新技术及其工程应用

沸腾传热过程

周帼彦 副教授 2011-102011-10-18

1

提 纲

1 2 3 4 5 沸腾传热过程简介 沸腾传热机理 沸腾传热系数计算 影响沸腾传热的主要因素 沸腾传热过程强化

2

沸腾传热过程简介 沸腾传热:

物质由液态变为气态时发生的换热 与冷凝是相反过程 沸腾比凝结复杂得多 主要特征: 液体内部有气泡产生。 液体内部有气泡产生。 实验表明,气泡是在紧贴加热表面的液层内首先生成。 实验表明,气泡是在紧贴加热表面的液层内首先生成。 汽化核心: 实验发现气泡是在粗糙加热面上过热度最大的细小凹 实验发现气泡是在粗糙加热面上过热度最大的细小凹 上产生,这些点称为汽化核心 汽化核心。 缝上产生,这些点称为汽化核心。

q 3.79 × 105 = = 0.168 kg ( m 2 ⋅ s) r 2257 × 103

C

D F

A B

E

8

沸腾传热机理

D过度沸腾区 Transition boiling 过度沸腾区 过度沸腾 regime 汽泡迅速形成, 汽泡迅速形成,许多汽泡连成 一片,在壁面上形成一层汽膜, 一片,在壁面上形成一层汽膜,汽 膜的导热系数低。 膜的导热系数低。 E,F稳定膜态沸腾区 Stable film 稳定膜态沸腾区 稳定膜态沸腾 boiling regime 汽泡的产生和脱离速度几乎不 在壁面上形成稳定的汽膜。 变,在壁面上形成稳定的汽膜。 E 区:辐射比例小 F区:辐射所占比例越来越大 区

h = 0.5335q 0.7 p 0.15

罗诺森公式: 基于核态沸腾换热主要是汽泡高度扰动的强制对流 换热的设想。 换热的设想。

13

沸腾传热系数计算

罗森诺基于St 罗森诺基于 = f ( Re, Pr )也应该适用于沸腾换热的理 也应该适用于沸腾换热的理 通过大量实验得出了如下实验关联式: 念,通过大量实验得出了如下实验关联式:

chemech.ecusห้องสมุดไป่ตู้ 7

沸腾传热机理 大容器饱和沸腾曲线:

A 然对流区 然对流区pure convection ∆t<4℃ ℃ 过热液体对流到自由液 面后蒸发 B,C核态沸腾区Nucleate boiling 核态沸腾区 核态沸腾 B 孤立汽泡区: 孤立汽泡区: 汽泡彼此不干扰, 汽泡彼此不干扰, 对液体扰动大, 对液体扰动大, 换热强 C 汽块区: 汽块区: 扰动更强q上升 扰动更强 上升

沸腾传热机理

水平管内强制对流沸腾:

11

沸腾传热机理 管内沸腾传热:

无相变:液体进入管内至开始产生汽泡。 无相变:液体进入管内至开始产生汽泡。 液体开始产生汽泡时,液体主体尚未达到饱和温度, 液体开始产生汽泡时,液体主体尚未达到饱和温度,处 过冷沸腾。 于过冷状态,称为过冷沸腾 于过冷状态,称为过冷沸腾。 泡状沸腾区:继续加热而至饱和温度时。 泡状沸腾区:继续加热而至饱和温度时。 形成泡状流 块状流(汽泡汇合成块 泡状流和 汽泡汇合成块), 形成泡状流和块状流 汽泡汇合成块 ,随着蒸汽含量的进 一步增加,大汽块进一步合并,在管中心形成汽芯,称为环 一步增加,大汽块进一步合并,在管中心形成汽芯,称为环 状流。环状液膜受热蒸发,逐渐变薄,直至液膜消失, 状流。环状液膜受热蒸发,逐渐变薄,直至液膜消失,称为 蒸干。 蒸干。 单相传热区:对湿蒸汽继续加热, 单相传热区:对湿蒸汽继续加热,最后进入干蒸汽的单相 传热区。 传热区。

16

沸腾传热系数计算

库珀(Cooper)公式:

h = Cq 0.67 M r−0.5 p rm (− lg p r ) −0.55

m = 0.12 − 0.21 lg{Rp } µm

式中: 为液体的分子量; 式中:Mr 为液体的分子量; pr对比压力(液体的压力与其临界压力之比; 对比压力(液体的压力与其临界压力之比; Rp为表面粗糙度。 为表面粗糙度。

6

沸腾传热机理

由于壁温较高、周围过热液体温度也略高于气泡内 由于壁温较高、 的温度,热量不断传入气泡,使周围液体继续汽化, 的温度,热量不断传入气泡,使周围液体继续汽化,气 泡不断长大,直至在浮力的作用下离开壁面。 泡不断长大,直至在浮力的作用下离开壁面。而后周围 液体便涌来填补空位,经过加热后又产生新的气泡。 液体便涌来填补空位,经过加热后又产生新的气泡。 沸腾给热时,由于气泡的生成和脱离, 沸腾给热时,由于气泡的生成和脱离,对近壁处的 液层产生强烈的扰动,使热阻大为降低, 液层产生强烈的扰动,使热阻大为降低,α 沸腾 >> α 无相变 沸腾曲线: 液体主体达到饱和温度t 随壁面过热度⊿ 液体主体达到饱和温度 s,随壁面过热度⊿t=tw-ts的 增加,沸腾传热表现出不同的传热规律。 增加,沸腾传热表现出不同的传热规律。液体在一个大 气压力下沸腾传热热流密度q与壁面过热度 的变化关 与壁面过热度⊿ 气压力下沸腾传热热流密度 与壁面过热度⊿t的变化关 沸腾曲线。 称为沸腾曲线 系,称为沸腾曲线。