15kg铝锭铸造机组

论文答辩范文(15篇)

论文答辩范文(一):尊敬的各位教授,早上好!我叫xx,论文题目是《我国个人集资合作建房的法律问题研究》,今日很荣幸能向在座的各位教授学习,也很高兴能和大家一齐关注个人集资合作建房的课题。

下头我将从选题、资料、观点、意义等几个方面,简单介绍一下我的论文。

第一点,我想先说说为什么要选这一课题。

大家都明白,个人集资合作建房具有两个鲜明的特点。

一是热,二是新。

热就是热点,个人集资合作建房出现短短两年时间,就引起金融界、法律界、房地产界、政界、理论界等领域的极大关注,成为热点中的热点。

新就是新颖,个人集资合作建房是近两年来刚出现的新事物,老百姓对其了解不深,学者研究不多,操作者也在摸索中,政府管理处于真空阶段,立法更是空白,所以对各行业、各领域来说个人集资合作建房都是全新的事物。

这一个既热又新的课题引起我个人的好奇和兴趣,同时在沈教授大力支持和鼓励下,我也大胆地决定以此为题,了解和研究个人集资合作建房,并作一些肤浅的探讨,也期望在撰写论文的过程中对个人集资合作建房有一个较为全面的认识。

第二点,想说说论文的结构、主要观点和大概资料。

为了把个人集资合作建房这个题目研究清楚,我的论文采用了由浅入深、从面到点的结构方式。

全文分为四部分。

第一部分是对个人集资合作建房的概述。

首先介绍了我国目前个人集资合作建房在各个城市采用不一样模式的实施情景,包括北京的与开发商合作、重庆的委托代建、深圳的盘活烂尾楼等模式,然后从纷繁多样的现象中总结出个人集资合作建房的概念,最终进一步经过评析目前存在的多种观点,证明本文倾向于将个人集资合作建房的法律性质定性为个人合作行为。

第二部分是对我国个人集资合作建房的产生原因及存在必要性分析。

本部分首先从思想根源和现实根源两个方面详细阐述了个人集资合作建房的产生原因,然后再从社会意义、政治意义和法律意义三方面全面论述了个人集资合作建房的存在必要性,证明个人集资合作建房的出现是贴合社会发展需要的。

10kg铝合金锭连续锭机技术方案一

10kg铝合金锭连续铸造机组技术方案10kg(7~8t/h)铝合金锭连续铸造机组技术方案10kg连续铸造机组主要技术性能及设计参数1、机组主要用途及产能本机组主要用于单锭重量为10kg的铝合金铸锭的铸锭、堆码、捆扎。

本连续造机组在采用10kg 铝锭铸模的情况下的铸造及成品打捆能力7~8t/h(700-800锭/小时)。

2、铸锭参数及堆码状况2.1、铸锭规格(需要用户最终确定)2.1.1、铸锭外形尺寸:720×125×67 (L × W ×H mm) (见图一:铸锭外形示意)2.1.2、铸锭重量:10±1 kg2.2、堆码状况简述铸锭每89块为一组堆码成垛。

第一层为5块,所有大面朝上,之后每层7块铝锭,共计13层。

层与层铸锭方向交错90°;每垛共计13层,外形尺寸770×770×871 (见图二:锭垛排列示意)3、机组主要性能参数及指标3.1、机组设计能力: 7~8t/h(单锭重量为10kg)3.2、铸锭浇铸温度: 710℃~750℃铸造和排出时温度:≤500℃堆垛及成品输送机的温度:≤60℃3.3、主要动力配置铸造机:5.5kw冷却运输机:2.2kw成品运输机:2.2kw液压站:约40.5kw3.4、冷却水量要求3.4.1、冷却水要求经沉淀、软化和冷却的澄清工业循环水即可,冷却水入口温度低于30℃。

3.4.2、冷却水用量铸造机:85t/h冷却运输机:60t/h液压站冷却水:5t/h3.5、压缩空气要求3.5.1、压缩空气要求干燥、洁净的压缩空气,进入机组供气点时气压不低于0.6MPa。

3.5.2、压缩空气用量55m3/h3.6、设备用水、气、电条件:冷却水用量:150t/h,冷却水入水温度:≤30℃用气量:55 m3/小时,气压:≥0.6MPa使用电源:380V,50Hz,使用电量:≤55kW。

4、机组外形尺寸机组外形尺寸:约44m×4m×4m(L×W×H)一、机组技术方案简介1、整机概述7~8t/h(10kg)铝锭连续铸造机组为类直线式布置的机组。

重熔铝锭的一炉两机铸造实践

重熔铝锭的一炉两机铸造实践刘民章;刘玉珍【摘要】介绍了通过连通铝液溜槽和细化操作,实现一炉两机连续铸造的工艺方法,并对该工艺方法所取得的经济效益进行了分析.【期刊名称】《有色冶金节能》【年(卷),期】2015(031)003【总页数】3页(P29-30,36)【关键词】电解铝生产;电解铝液;混合炉;一炉两机;连续铸造【作者】刘民章;刘玉珍【作者单位】青海桥头铝电股份有限公司技术中心,西宁810100;中国恩菲工程技术有限公司,北京100038【正文语种】中文【中图分类】TF821铝锭铸造是电解铝厂必不可少的生产工序。

铝锭的铸造是通过铝液在混合炉中进行成分调整、除渣、脱气、搅拌、静置、扒渣并对化学成分进行炉前分析并确认合格后,通过溜槽将铝液输送到铸造机进行浇注,实现铝锭铸造。

在传统的铝锭铸造生产线上,一般都是一台混合炉配置一台铸造机,即单机单炉铸造。

其工艺流程如下:原铝液—混合炉—化学成分调整—添加除渣剂与精炼剂—搅拌—静置—扒渣—炉前分析—开眼出铝—浇铸—包装—检尺—入库。

但从40 t混合炉铸造生产现状来看,采用单炉次单铸造机生产,混合炉每炉次入铝量约为35 t,铸锭开始和结束后均须进行开、堵炉眼和启、停机组的操作,待混合炉再次入料扒渣搅拌后方可再次开炉眼、启动机组生产,直至生产完毕。

若每班次按两炉次生产,班次平均要开堵4次炉眼。

一方面不仅浪费生产材料、加大人员劳动强度、产生大块固体废铝和废品铝锭,而且开炉眼过程中的安全隐患增加;另一方面,由于炉盖的频繁开启,加速了混合炉的热量散失,生产后期需要送电以提升铝液温度,才能保证正常生产。

如此导致了铸造吨铝电耗与铸造铝液烧损率的居高不下。

据统计,某铸造车间2008年铸造吨铝电耗为50kW·h/t,铝液烧损率为9.80‰,与同行业先进水平相比,铸造车间主要生产指标还存在较大的提升空间。

为了降低顿铝铸造电耗以及铝液的铸造烧损率,最大限度降低员工劳动强度,经过论证,认为在采取一定工艺措施的基础上,实施一炉两机连续铸造的生产方式是可行的。

15kg铝锭铸造机组

15kg铝锭铸造机组是一条铝锭连续铸造的自动化生产线,金属铝液从混合炉出来,经船型流槽浇入水平式的铸造机而成型,铸锭、冷却及堆垛等工序全部为自动化操作,堆垛后采用气动打捆机对铝锭进行打捆。

本设计依据铝厂原有的铸造机组,在结构设计上做了若干改进和优化。

所采用机械、液压,气动及电气配套件则完全选用国内外知名的公司、厂家生产的最新的先进产品。

本机组生产时操作人员共5人,其中铸造机操作台1人,冷运机接锭处1人,堆垛机操作台1人,气动打捆机操作工1人,扒渣1人。

(1)一、设备的技术性能铸造机组的生产能力铸造能力 10-16 t/h堆剁能力 16 t/h打捆能力 16 t/h产品技术条件产品重量合金铝锭 15 ± 1 kg(2). 铝锭尺寸包装尺寸铝锭尺寸: 800×182×58(长×宽×高)mm包装尺寸:每垛11层,共54块,第一层4块,第二层至十一层为5块。

800×760×638(长×宽×高)每垛重量:~810 kg(3). 制品温度:铝液温度: 600-660ºC铸造机排出温度:约460 ºC堆垛运输机上:约50 ºC其他条件:(1). 压缩空气:管网压力: 0.7 MPa使用压力: 0.5 MPa空气耗量: 75 M3/h(2). 工业用冷却水:压力:0.25 MPa用量: 190 m3/h(铸造机100 m3/h,冷却机85 m3/h,油压系统5 m3/h)水温: 32 ºC (最高使用温度)机组的组成部分:(图号:GD00)本机组为固定式的设备,从混合炉中流出的铝液经出铝溜槽流入船型流槽再浇入分配器,从而使铝水均匀地注入安装在水平链式铸造机的铸模内,对铸模的底部进行水浴冷却,直到使受到间接水冷的铝锭内部达到充分冷却而凝固后,再落入冷却运输机进行二次直接冷却,然后把15Kg重的成品锭按规定的排列形状自动的堆成垛,在成品运输机上用气动打捆机进行打捆,最后由叉车入库。

20kg铝锭连续铸造机组脱模机构改进设计研究

中圈分类号:H 2 T 12 文献标识码 : A 文章编号 : 0 4 1 【06 0 0 1 — 2 1 7— 44 2 0 )2— 0 8 0 0

Reerh o rvn fog nz t no e- ligfr Ok lmiim g t c ie sa c ni o igo ra i i f mp ao d modn o gau nu i o hn 2 n ma

因脱模率仅 占7 % ~ 0 0 8 %的水平 , 不得不依靠人工监控 。 对没 有脱模 的铝锭进行人 工敲击 和清理 , 组 的正 常运行 造成 对机

很大影响 , 同时还要额外增 设 2名操作人 员。

铸造机每班生产前都要对铸模内腔涂脱模剂 , 脱模剂主 要有 3 个作用: ①在铸模表面形成一层薄膜, 对铸模起保护作

而逐渐变差。

13 冷却速度 .

铸造机组 中影 响脱模 问题 的原 因进 行研究 , 结合 实 际生产状

况, 设计选择 合适 的敲击位置和敲击力 , 并据 此提出新的设计

方案和结构, 使脱模率达到 9 %以上, 9 且增强了整机的平稳

运行 。

冷却速度慢, 铝锭晶粒粗大, 冷却速度快, 易获得细密的 柱状晶粒。另外以较快速度冷却, 铝水能在较短时间内凝固, 表面收缩更快, 铝锭和铸模的粘附力就小, 更有利于脱模。然 而在 1T的连续铸造机组上, 6 不用冷却水或雾化水汽来快速 冷却铝水 , 而是采用铝锭上表面 自然冷却, 其它面间接水冷 却, 脱模后水冷却的方式。实际上, 特别在夏天 , 由于水冷却 塔对循环水来不及完全冷却, 使循环水温度过高, 造成对铸模 的冷却不充分, 随着生产时间的增加, 铸模的温度就越高, 脱

20kg连续铸造机组接收系统电控方式的优化

关键词 :接 收机 构 ;相位调 节;动作协调性 中图分类号 :T 2 1. P 7 4 文献标识码 :A

Op i i i g e e t i o t o a so e e v ri 0 g c n i u u l - o n i g s t tm z n l c r c c n r l me n f c i e a 2 k - o tn o sy f u d n . e r n -

尹茂明

( 四川启明星铝业有限责任公 司,成都 6 0 2 ) 10 1

摘

要: 结合 国 内铝 电解基础设备 2 k 0 g连续铸造机组接收机构 电气控制特点及现场生产

ห้องสมุดไป่ตู้

实际情况对 2 k 0 g连续铸 造机接收机构各部位动作协调的问题进行 了技 术分析 , 并提 出了

切 实可 行 的 解 决 办 法 。

Ke r s rc ie; du t go ae at n amo i t n ywo d : e ev r a jsi h ; c o s r nz i n s i h a o

报警等保护功能。按 电控顺序机组铸造工艺流程 图

1 0 g连续铸造机组概述 k 2

2 铝锭铸造机组是 普通铝锭连续铸造 的 自动 0

托锭臂 、脱 锭锤 、接收臂及冷运 机的协 调动作 是靠气缸或冷运 马达来驱动完成的 ,而气缸或冷运 马达的动作是 由 P C程序控制的 ; 4 L 这 个机构在正

常生产中必须周期性地按顺序协调动作 ,只要这其

中任何一个机构故障停机或与前后机构动作不协调 都将造成整个接 收系统堵塞或瘫痪 ,进而使整台铸 造机组停机 , 所以接收系统被誉为铸造机组 的咽喉 。

如图 1 .

化生 产线 。高温金属铝水 从混合 炉流出 ,经溜槽和

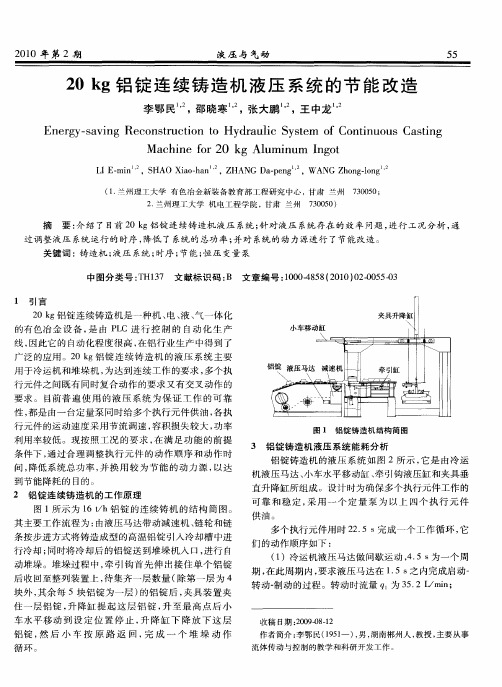

20kg铝锭连续铸造机液压系统的节能改造

费用 。

g

位动作 。冷 运机输 人一块 铝锭 0 5S , 引钩用 15 . 后 牵 . S 复位 , 服 很 小 摩 擦 力 , 时 的 流 量 q 克 此 为 3 . / 7 7l a ; r n 牵 引钩用 15s i . 将冷运 机 传来 的铝 锭 引 回到 整列

21 0 0年 第 2期

液 压 与 气动

5 5

2 g铝 锭 连 续 铸 造 机 液 压 系 统 的 节 能 改 造 0k

李 鄂 民 , 晓 寒 ,张 大鹏 , 中龙 邵 王 ,

En r y s vn c n tu t n t d a l y tm fCo t u u si g e g — a i g Re o sr c i o Hy r u i S se o n i o s Ca tn o c n

其 主要 工 作流 程 为 : 由液压 马达 带动 减速 机 、 轮 和链 链 条按 步进方 式将 铸 造成 型 的高温 铝锭 引入 冷 却槽 中进

行冷却 ; 同时将 冷却 后 的铝锭 送 到堆垛 机入 口, 进行 自

动堆垛 。堆垛 过程 中 , 引 钩 首 先 伸 出 接 住单 个 铝 锭 牵 后收 回至 整列装 置 上 , 集 齐一层 数 量 ( 第一 层 为 4 待 除

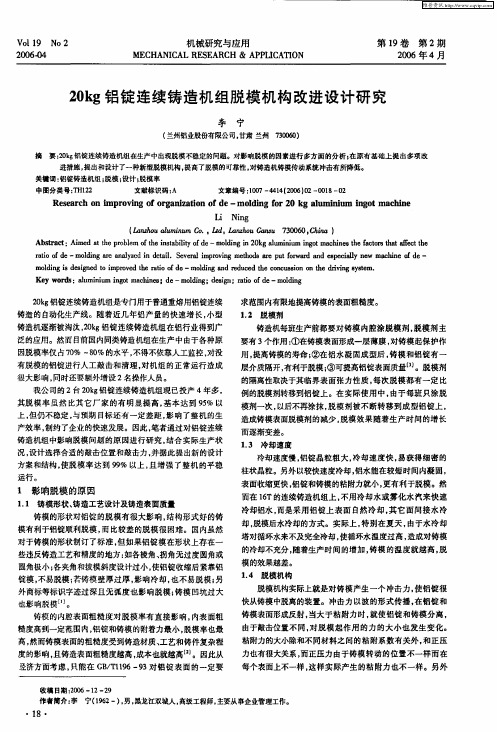

2 铝 锭连 续铸 造机 的 工作 原理 图 1 示 为 1 h铝 锭 的连 续铸 机 的结 构 简 图 。 所 6t /

图 1 铝 锭 铸 造 机 结构 简 图

3 铝 锭铸 造机 液压 系统 能耗 分析 铝锭 铸造 机 的液 压 系 统 如 图 2所 示 , 是 由冷 运 它 机液 压 马达 、 小车 水平移 动缸 、 引钩 液压 缸和夹 具垂 牵

期 , 此周 期 内 , 求液 压 马达在 1 5s 内完 成启 动一 在 要 . 之

20kg铝锭连续铸造机组技术说明书

目录1.绪言 (3)2.设备参数 (3)2.1.机组使用环境条件 (3)2.2 产品技术条件 (5)2.3.设备尺寸参数 (5)2.4.设备其它条件 (6)2.5设备技术参数 (6)2.6.操作人员要求 (8)3.设备的组成描述及主要技术参数 (9)3.1.机组组成........................................................................................... 错误!未定义书签。

3.2.出铝溜槽 (9)3.3.水平铸造机(附图三) (10)3.4. 扶接锭装置(附图六) (18)3.5.冷却输送机(附图七) (21)3.6.堆垛机(附图八) (22)3.7.成品运输机 (27)3.8.液压系统(附图十) (29)3.9.气动系统 (32)3.10.电气说明 (36)4.机组的操作说明 (37)4.1机组正常情况下的运行顺序 (37)4.2.机组正常情况下的关机顺序 (38)4.3.机组的操作顺序流程图(其中“1”表示开关闭合,“0”表示开关断开) (38)4.4.机组自动运行时的动作描述 (43)4.5.机组自动操作说明 (48)4.6.机组半自动操作说明 (48)4.7.机组手动操作 (49)5.保养与维修 (50)5.1.总则 (50)5.2.液压系统的维修、保养与调试。

(52)5.3.气动系统的保养、维修与调试 (59)5.4.电气系统 (60)5.5.常见故障的诊断与处理 (60)5.6.定期检查及检查方法 (67)5.7.注意事项 (78)6.主要备件清单 (78)6.1.轴承元件 (78)6.2.液压系统元件清单 (81)6.3.气动系统元件清单 (82)6.4.铸机链轮、链条 (83)20kg铝锭铸造机组技术说明书1.绪言20kg铝锭铸造机组为一普通铝锭连续铸造的自动化生产线。

金属铝水从混合炉出来,经溜槽和分配器注入水平式的铸造机上铸模而凝固成型。

20kg铝锭铸造机技术性能分析

第26卷第4期2004年12月甘肃冶金GANSU METALLURGYVol.26 No.4Dec.,2004文章编号:1672-4461(2004)04-0057-0220kg铝锭铸造机技术性能分析赵建军(兰州铝业股份有限公司机修厂,甘肃兰州730060)摘要:针对兰州铝业股份公司使用的LDZZJ-16型20kg铝锭连续铸造生产线,对其主机———铸造机的机架结构、传动系统、控制系统等进行了分析。

找到了影响铸造机平稳性的主要因素及其解决方法,为进一步提高铸造机的运行平稳性提供了理论依据。

关键词:铸造机;技术性能;分析中图分类号:TF807.06 文献标识码:A!"前言20kg铝锭连续铸造机是我国各大电解铝厂普遍采用的关键成品设备。

兰州铝业股份公司采用的两条20kg铝锭连续铸造生产线都是由兰州理工大学机电工程学院研制,自2002年投产以来已生产合格铝锭300kt,产值50多亿元,为目前国内性能较好、自动化程度较高的铝锭生产线,其生产流程为:电解铝液、混合加热、浇铸、打印、冷却、堆垛、捆扎、成品运输、入库。

由于铸造机是将液态铝浇铸成固体铝锭,因此提高铸造机运行的平稳性对尽可能减少或消除铝锭表面的“水波纹”现象、提高铝锭表面质量将起到关键作用,也是提升铸造机技术性能的主要难题之一。

#铸造机该连续铸造机组由铸造机、冷却运输机、堆垛机、成品运输机、捆扎机、液压系统、气动系统、水冷却系统及控制系统等组成。

铸造机是典型的远距离水平双链式输送机,主要有机架、变频调速电机、铸模、输送链、传动链、传动链轮、输送链轮及铝液分配器、打印机、脱模装置等组成。

机组的主要技术性能:①选用变频调速。

主电机功率N=7.5kW,H =2900r/m,变频调速范围H=125~1250r/m,变频器功率N=11kW;②减速器选用德国SEW,型号R137DV132M4,速比i=187;③主传动采用标准的精密套筒滚子链传动,其节距t=63.5,i=60齿/13齿=4.6;④工作传动采用远距离非标准链传动,其节距t=265,i=1(链传动齿数Z=10);⑤铸造机生产能力最大16t/1,一般10~ 14t/1,工作链最大运行速度Vmax=3.53m/miH(产能16t/1)。

铝锭连续铸造机组-中国有色金属标准质量信息网

《铝锭连续铸造机组》编制说明(预审稿)兰州爱赛特机电科技有限公司2016-7-26《铝锭连续铸造机组》(预审稿)编制说明1.工作简况1.1 项目背景和立项意义铝是国民经济建设和国防科技工业发展不可缺少的重要基础原材料,广泛应用于电力、军工、航天航空、交通运输、建筑、包装等领域。

我国的电解铝产量占有世界电解铝产量的50%以上,2015年达到了2800多万吨。

铝锭连续铸造机组是有色工业电解铝生产中的主要关键装备,是专门用于生产重熔铝锭的自动化生产线,具有铸造、冷却、堆垛、捆扎打包和成品运输等多道生产工序,是集机、电、光、液、气于一体的自动化成套冶金装备。

铝液从混合炉流出,经溜槽流入铸造机船形浇包再经分配器均匀等量注入到铸模而成型。

在铸造机上浇注的铝锭经间接水冷却至500℃以下并打印、脱模,然后进入冷却运输机进行喷淋冷却,直接水冷至50℃以下后运输至堆垛系统。

通过堆垛系统的翻转机构和层整列输送装置编排成层,通过层码垛机器人在成品输送机上实现铝锭逐层码垛(每垛十一层,第一层四块,其余皆为五块)。

码垛完成后,成品输送机步进两个工位进行打捆。

打捆完成后,由转运机构将铝锭垛运输至称重系统在线称重、输出过磅数据并打印标签。

将标签贴在铝垛上后,运输叉车将铝锭垛运输到成品库。

铸造、打印、冷却、堆垛、计量、捆扎等工序全部为自动化操作。

长期以来,国内普遍采用16t/h铝锭连续铸造机组和小型的4.5t/h的半连续铸造机组,但是随着国内外电解铝产量和消费量的持续增长,市场迫切需求生产效率更高的大吨位机型,从近几年来看,电解铝生产企业普遍要求22t/h及生产效率更高的机型,小吨位机型基本被淘汰。

就大吨位机型来说,生产效率、铝锭表面质量和可靠性是制约铝锭高效连续铸造机组的三大技术难题。

装备效率提升难:高速生产中,因铝锭形状非规则、重量重(20~25Kg/块)、体积大,在不同功能单元设备间高速传输铝锭位姿稳定转换控制难,尤其在码垛环节,铝锭需按块搭接、按层码垛,且非规则形体和刚性冲击致使码垛系统精确停位、快速搭接难,装备效率提升难以实现;铝锭表面质量控制难:为保证高速下电解铝溶液充分凝固与冷却,生产传输线变长,带来传输链爬行、窜动与设备冲击、振动、磨损等多种效应复合放大,传输系统稳定性差,铝锭表面褶皱(“水波纹”)加剧;可靠性保障难:连铸生产线高速不间断生产特点致使人工难以参与生产过程,为确保铝锭在不同功能单元设备间高速平稳传送,铸造、冷却、运输等各功能单元设备接口处及预定工序需设计多种自动化装置处理各种事件或异常,这些装置之间信息交互、融合决策难,要求检测、运行、控制执行元件及机构全天候运行无故障,可靠性保障难。

铝合金扁锭半连续铸造机特点介绍

铝合金扁锭半连续铸造机是一种用于生产铝合金扁锭的设备,它具有以下几个特点:

1. 高效生产:铝合金扁锭半连续铸造机采用半连续铸造工艺,可以实现连续生产,提高生产效率。

相比传统的手工铸造,它可以大大减少生产时间和人力成本。

2. 精密铸造:该设备采用先进的铸造技术和控制系统,可以实现高精度的铸造,保证产品的尺寸精度和质量稳定性。

同时,它还能够控制铝合金的温度和结晶过程,提高产品的均匀性和纯度。

3. 自动化控制:铝合金扁锭半连续铸造机采用自动化控制系统,可以实现全程智能化操作和监控。

操作人员只需输入相关参数,设备可以自动完成铸造过程,并实时监测和调整产能和质量。

4. 环保节能:该设备采用先进的能源管理和循环利用技术,能够有效降低能耗和排放。

它可以最大限度地利用能源和热量,减少对环境的影响。

5. 灵活性和可调性:铝合金扁锭半连续铸造机具有较高的灵活性和可调性,可以根据不同的产品要求进行调整和改变。

它可以适应不同规格和材质的铝合金扁锭生产,满足市场需求的多样性。

综上所述,铝合金扁锭半连续铸造机具有高效生产、精密铸造、自动化控制、环保节能以及灵活性和可调性等特点,

为铝合金扁锭的生产提供了可靠的技术支持和解决方案。

15kg银锭浇铸生产流程

15kg银锭浇铸生产流程英文回答:Casting Process for 15kg Silver Ingots.1. Preparation.Gather materials: silver bullion, graphite crucible, mold, flux, skimming agent.Clean and prepare mold and crucible.Preheat furnace and mold.2. Melting.Place silver bullion in crucible.Heat crucible in furnace until silver melts (962°C)。

Degas and remove impurities by adding flux and skimming agent.Hold silver in molten state for 20-30 minutes toensure complete degassing.3. Casting.Pour molten silver into preheated mold.Allow silver to cool and solidify.Break mold once silver has solidified.4. Finishing.Remove ingot from mold.Clean and polish ingot.Inspect ingot for defects and assay for silver content.5. Storage.Store ingot in a dry, secure location.Chinese 回答:15 公斤银锭浇铸生产流程。

1. 准备。

收集材料,银锭、石墨坩埚、模具、熔剂、除渣剂。

清洁并准备模具和坩埚。

预热炉子与模具。

2. 熔化。

20kg铝锭铸造机铸模改进方案探讨

2 g铝锭 铸 造 机 铸 模 改进 方 案 探讨 0k

张 强

( 中国铝业青海分公 司第三电解厂 , 青海 大通 800 ) 118

摘 要: 为了适应火车全面调速后货运高度的要求, 提出了有效的铸模改进方案。 对铸模改造前后的使用 寿命进行了分析。通过改造达到了降低铝锭垛高的目的, 同时延长了铸模的使用寿命。 关键词: 铝锭; 铸模; 改进 ; 方案; 使用寿命

加大内腔宽度 , 从而达到降低铝 打包后的每垛铝锭共有 5 、1 , 4块 1 层 重量为 9 0k 小铸模 的内腔高度 、 7 g 100 k , 形包 装 尺 寸 为 80×80×100 7 g 外 2 2 5 锭高度 的 目的。此 方案 只需改造铸模 内腔尺 寸 , 无

一

(m , m ) 则两垛铝锭垂 直堆放后 高度 达到 了 210 0 m 在火车提速后 , m, 铁路部 门货运要求两垛铝锭 的

维普资讯

20 年第 2 06 期

20 0 6年

・

绮 适 设

备

研

究

A r2 0 N 2 p.0 6 o

4月

R S A C T D E N F U D Y E UP N E E R H S U ISO O N R Q IME T

生产 技 术 ・

Z N Qa g HA G in ( o3Eet l ipatC i l n m GopQn h i rnh Qn h i aog8 0 0 , hn ) N . l ry s l ,hn Au u ru i a a c , i a tn 1 18 C i co s n a mi g B g D a

中田分类号: T 2 9 G4 文献标识 码 : A 文章编号 :0 4— 18 20 )2— 0 0— 3 10 6 7 (0 6 0 0 3 0

铝及铝合金熔铸高级工技能鉴定试题

高级工试题一、填空题(总分20分,每空1分,请将正确答案填写在括号内,答对得分,答错、不答均不得分)1、重熔用铝锭主要的表面质量缺陷有()、飞边、铝锭大小快、()、批号打印不清等;2、水平铸造的浇铸系统主要由中间包、()和()等部分组成;3、原铝中的非金属杂质主要有氧化铝、()、()炭化铝、氟化铝等。

4、铝是一种()色金属,铝的原子序数为()。

5、重熔用铝锭铸造机主要包括铸模,运输装置、冷却装置()()等装置。

6、金属在结晶过程中,要发生结构的变化,对于合金来说,同时还可能发生化学成分的变化,根据这个特点,理论上可将结晶分为()和()两个大类。

7、使用中间合金是铝及铝合金熔铸生产中添加()和()的有效方法。

8、铝熔体净化的方法主要有熔剂净化法、气体净化法、()、()熔体过滤、真空处理等;9、原铝配料是原铝铸造过程中最重要的步骤,配料可分为两种,一种是(),另一种是()。

10、铝及铝合金铸造过程中所使用的溶剂主要有精炼剂、覆盖剂、打渣剂三大类,精炼剂的主要作用是多熔体内部进行()和()。

二、选择题(请从4个备选项选出一个最适合本题的正确答案,将正确答案字母填写在括号内,重罚20分,每题2分,错选、多项、不选均不得分)1、铝及铝合金熔铸生产过程中,可根据选用采用N2、Cl2、CO三种气体混合对熔体进行净化,这三种气体混合的比例多采用效果较好。

()(A)9:0.5:0.5 (B)8:1:1 (C )7:2:1 (D)6:2:22、2×××系列铝合金是以为主要合金元素的铝合金系列;()(A)Cu (B)Mg (C)Si (D)Mg和Si3、原铝中的金属杂质主要有:()(A)Fe 和Si (B)Fe和Mg (C)Si 和Mg (D)Fe和Ca4、国家标准(GB/T 1196-2008)对重熔铝锭按照化学成分进行了分类,共分为个品牌。

()(A) 6 (B)7 (C)8 (D)55、按照国家标准(GB/T 1196-2008),牌号为99.70的重熔用铝锭的杂质Si的质量百分数不能大于%,杂质总和质量百分数不大于%。

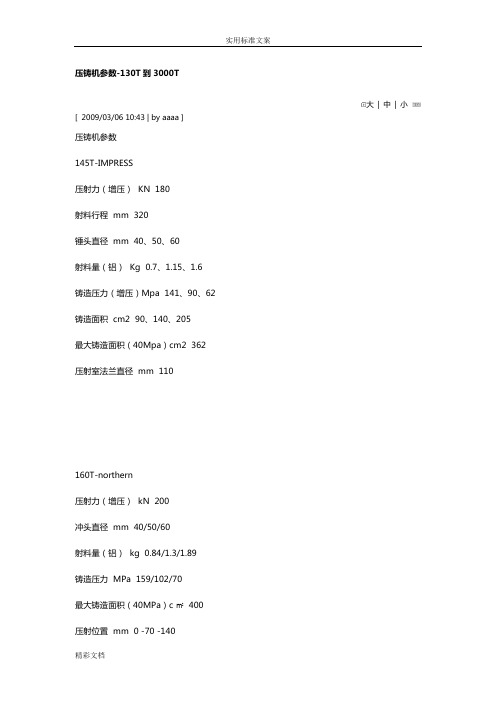

压铸机全参数-130T到3000T

压铸机参数-130T到3000T大| 中| 小[ 2009/03/06 10:43 | by aaaa ]压铸机参数145T-IMPRESS压射力(增压) KN 180射料行程 mm 320锤头直径 mm 40、50、60射料量(铝) Kg 0.7、1.15、1.6铸造压力(增压)Mpa 141、90、62铸造面积 cm2 90、140、205最大铸造面积(40Mpa)cm2 362压射室法兰直径 mm 110160T-northern压射力(增压) kN 200冲头直径 mm 40/50/60射料量(铝) kg 0.84/1.3/1.89铸造压力 MPa 159/102/70最大铸造面积(40MPa)c㎡ 400压射位置 mm 0 -70 -140180T-northern压射力(增压) kN 220冲头直径 mm 50/60射料量(铝) kg 1.4/2铸造压力 MPa 121/77最大铸造面积(40MPa)c㎡ 450 压射位置 mm 0 -140压射法兰直径 mm 110260T-northern压射力(增压) kN 300冲头直径 mm 50/60/70射料量(铝) kg 1.6/2.4/3.2铸造压力 MPa 152/106/77最大铸造面积(40MPa)c㎡ 650 压射位置 mm 0 -160280T-IMPRESS哥林柱直径 mm 110压射力(增压) KN 315射料行程 mm 400锤头直径 mm 50、60、70射料量(铝) Kg 1.5、2.1、2.9铸造压力(增压)Mpa 160、112.5、82.6 铸造面积 cm2 170、245、335最大铸造面积(40Mpa)cm2 700压射室法兰直径 mm 101.6350T-CIMOS压射力(增压) KN 360射料行程 mm 480锤头直径 mm 60、70、80射料量(铝) Kg 2.5、3.4、4.5铸造压力(增压)Mpa 120、88、67 铸造面积 cm2 285、390、510最大铸造面积(40Mpa)cm2 875 压射室法兰直径 mm 101.6400T-northern压射力(增压) kN 400冲头直径 mm 60/70/80射料量(铝) kg 2.5/3.4/4.5铸造压力 MPa 141/104/79最大铸造面积(40MPa)c㎡ 1000 压射位置 mm 0 -100 -200压射法兰直径 mm 130500T-northern压射力(增压) kN 490冲头直径 mm 70/80/90射料量(铝) kg 3.6/4.7/6铸造压力 MPa 127/98/77最大铸造面积(40MPa)c㎡ 1250压射位置 mm 0 -110 -220压射法兰直径 mm 130630T-northern压射力(增压) kN 600冲头直径 mm 70/80/90射料量(铝) kg 5.4/7.1/9铸造压力 MPa 156/119/94最大铸造面积(40MPa)c㎡ 1575压射位置 mm 0 -125 -250压射法兰直径 mm 165700T-CIMOS压射力(增压) KN 610射料行程 mm 700锤头直径 mm 80、90、100射料量(铝) Kg 6.5、8.3、10铸造压力(增压)Mpa 121、95.5、77.5铸造面积 cm2 570、725、895最大铸造面积(40Mpa)cm2 1750 压射室法兰直径 mm 150800T-northern压射力(增压) kN 750冲头直径 mm 80/100/120射料量(铝) kg 6.6/10.4/15铸造压力 MPa 149/95/66最大铸造面积(40MPa)c㎡ 2000 压射位置 mm 0 -140 -280压射法兰直径 mm 1801100T-northern压射力(增压) kN 900冲头直径 mm 90-130射料量(铝) kg 10.5-22铸造压力 MPa 67-141压射位置 mm 0 -160 -320压射法兰直径 mm 2401250T-northern压射力(增压) kN 1050冲头直径 mm 100-140射料量(铝) kg 13.2-26铸造压力 MPa 68-133最大铸造面积(40MPa)c㎡ 3125 压射位置 mm 0 -160 -320压射法兰直径 mm 2401600T-northern压射力(增压) kN 1250冲头直径 mm 110-150射料量(铝) kg 17.2-32铸造压力 MPa 70-131压射位置 mm 0 -175 -350压射法兰直径 mm 2602000T-northern压射力(增压) kN 1500冲头直径 mm 130-175射料量(铝) kg 21.1-45铸造压力 MPa 62-132最大铸造面积(40MPa)c㎡ 5000 压射位置 mm 0 -175 -350压射法兰直径 mm 2602500T-IMPRESS压射力(增压) KN 1800射料行程 mm 1050锤头直径 mm 140-180射料量(铝) Kg 30-50铸造压力(增压)Mpa 124-75铸造面积 cm2 2000-3330压射室法兰直径 mm 2802800T-northern压射力(增压) kN 1800冲头直径 mm 130-200射料量(铝) kg 25.35-60铸造压力 MPa 57-135最大铸造面积(40MPa)c㎡ 7000 压射位置 mm 0 -180 -360压射法兰直径 mm 3003000T-IMPRESS压射力(增压) KN 2110射料行程 mm 1180锤头直径 mm 150-190射料量(铝) Kg 39-62铸造压力(增压)Mpa 119-73铸造面积 cm2 2520-4110压射室法兰直径 mm 280。

15kg银锭浇铸生产流程

15kg银锭浇铸生产流程英文回答:The production process of casting 15kg silver ingots involves several steps. First, the raw silver material is melted in a furnace at a high temperature. This is usually done in a foundry or a specialized casting facility. Once the silver is completely melted, it is poured into a mold. The mold is typically made of steel or graphite and has the shape of the desired ingot. The molten silver is carefully poured into the mold to ensure a smooth and even distribution. After pouring, the silver is left to cool and solidify. This process can take several hours, depending on the size of the ingot and the ambient temperature. Once the silver has solidified, the mold is opened, and the ingot is removed. The ingot is then inspected for any defects or impurities. If necessary, any imperfections are removed through grinding or polishing. Finally, the ingot is weighed and stamped with its weight and purity markings before being packaged and prepared for sale.中文回答:15kg银锭的浇铸生产流程包括几个步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15kg铝锭铸造机组是一条铝锭连续铸造的自动化生产线,金属铝液从混合炉出来,经船型流槽浇入水平式的铸造机而成型,铸锭、冷却及堆垛等工序全部为自动化操作,堆垛后采用气动打捆机对铝锭进行打捆。

本设计依据铝厂原有的铸造机组,在结构设计上做了若干改进和优化。

所采用机械、液压,气动及电气配套件则完全选用国内外知名的公司、厂家生产的最新的先进产品。

本机组生产时操作人员共5人,其中铸造机操作台1人,冷运机接锭处1人,堆垛机操作台1人,气动打捆机操作工1人,扒渣1人。

(1)一、设备的技术性能铸造机组的生产能力铸造能力 10-16 t/h堆剁能力 16 t/h打捆能力 16 t/h产品技术条件产品重量合金铝锭 15 ± 1 kg(2). 铝锭尺寸包装尺寸铝锭尺寸: 800×182×58(长×宽×高)mm包装尺寸:每垛11层,共54块,第一层4块,第二层至十一层为5块。

800×760×638(长×宽×高)每垛重量:~810 kg(3). 制品温度:铝液温度: 600-660ºC铸造机排出温度:约460 ºC堆垛运输机上:约50 ºC其他条件:(1). 压缩空气:管网压力: 0.7 MPa使用压力: 0.5 MPa空气耗量: 75 M3/h(2). 工业用冷却水:压力:0.25 MPa用量: 190 m3/h(铸造机100 m3/h,冷却机85 m3/h,油压系统5 m3/h)水温: 32 ºC (最高使用温度)机组的组成部分:(图号:GD00)本机组为固定式的设备,从混合炉中流出的铝液经出铝溜槽流入船型流槽再浇入分配器,从而使铝水均匀地注入安装在水平链式铸造机的铸模内,对铸模的底部进行水浴冷却,直到使受到间接水冷的铝锭内部达到充分冷却而凝固后,再落入冷却运输机进行二次直接冷却,然后把15Kg重的成品锭按规定的排列形状自动的堆成垛,在成品运输机上用气动打捆机进行打捆,最后由叉车入库。

1.船形浇铸溜槽(图号GD10)铝液经过出铝溜槽流入船形溜槽,再浇入分配器,经分配器均匀注入铸模内。

船形溜槽安装在铸造机的机架上,正常工作的情况下,铝液流向分配器,紧急情况时,可在气缸的作用下进行反向倾翻,使铝液流入铸造机侧面的金属渣箱内。

溜槽气缸为φ160×170mm。

分配器回转分配器是一个圆形的金属铸件,通过中心部位设有的轴孔,将其架设在铸造机之上,在铸模的带动下作回转运动。

回转分配器可使铝液连续不断,均匀又平稳的注入铸模内。

回转分配器的材料用耐热球铁。

铸造机这是一个水平鳞板运输机式的铸造机,来自出铝溜槽的铝液经船形溜槽和分配器连续不断的注入15Kg铝锭铸造机的铸模内,通过自然空气和铸模底部水槽中的冷却水使之冷却并凝固成型。

铸模的底部浸在水里,以达到对铝锭进行间接冷却的目的。

铸造机的组成大致分为:铸模、传动部、机架、冷却水槽等。

铸模铸模材料是高强度耐热球墨铸铁,每个铸模的重量约68kg,每台铸造机用铸模162个,总重约10吨。

其通过螺栓固定在传动部中的链条附件上作循环平移运动。

传动部传动部安装在机架上,这是使安装在链条附件上的铸模作平移运动的装置,平移速度可以改变,根据铸造机产量的大小而调整。

操作者可以由改变操作盘上的调速按扭来调整电动机的转速,从而获得在规定范围内的任意铸造速度。

传动部分包括调速电动机、减速器、传动链条、链轮外球面轴承等。

铸模移动速度: 3.53 m/min (最大产能16t/h) 输送链条节距: 265 mm链轮齿数:Z=10齿链轮节圆直径:φ857mm调速电动机转速: 125-1250 r.p.m减速器型号及速比: K167R97DV132 I = 1070传动链条节距:机架、冷却水槽在铸造机机架的内部安装有水槽,铸模的底部浸泡在水面下做平移运动,从而实现了对铝锭的间接冷却,经过澄清的冷却水,自厂房外面的凉水池用管道引至铸造机旁,然后又分四处从水槽的底部进入水槽内,对铸模进行冷却。

热水经溢流流堰流出并汇集于溢流口进入下水道,回至冷却塔进行冷却后进入凉水池。

4. 打印机(图号GD08)左右两套打印机安装在铸造机的机架上,其中一套作为备用。

用以把产品的批号和生产日期的数码打印在铝锭的端头,一次可打出7个数码,这动作由气缸完成。

打印气缸为φ63×100mm。

5.冷却机从铸造机头部落下来的铝锭,通过接收装置放在冷却运输机的链条附件上。

然后,在冷运机动力的作用下,做有序前移运动,直到拖进水槽进行直接水冷却后,再送到堆垛机上进行堆垛。

冷却机包括:接收装置、脱模装置、传动部分、冷却部分。

接收装置和脱模装置:接收装置安装在冷却机头部,靠呈弧形装置的一排平衡式压辊将铸造机头部的铝锭一个个的压住,以便防止其从模内脱落出来,并将铝锭一直引导到接收支架被其接住,然后再靠接收臂将其放到冷却机的运输链条上。

接收支架和接收臂的协调动作,是靠气缸来完成的,而气缸的伸缩动作是由铸造机上的开关控制的。

脱模装置是将铸模内的铝锭通过敲击使之松动,从而使铝锭从铸模内顺利脱模。

敲击动作是靠气缸来完成的,而气缸的伸缩动作也是由铸造机上的开关控制的。

脱模气缸:φ80×150 2个接收气缸:φ100×100 1个(2)传动部和冷却部:从接收装置接下来的铝锭被放在冷却运输机的链条附件上,在油缸带动下做间歇运动的链条又将铝锭带进设在运输机中部的水槽内,对铝锭进行直接水冷却,然后再将铝锭由堆垛机的牵引装置牵引到翻转装置中。

通过连杆,单向离合器和齿轮传动将油缸的往复动作传到运输机的链条上。

链条速度: 8.8m/min (381mm/2.6sec)链条节距: t=63.5mm (特殊链条)链轮齿数:Z1=12 Z2=10液压马达: A2F23W3P1减速器型号: KW87-102水槽尺寸:长×宽×高=7690×1000×297 (mm)冷却方式:逆向流动冷却水量: 85m3/h7.堆垛机(图号GD04)一装置又大致可分为夹具、旋转、移动小车等部份。

夹具这是能把一排铝锭(4块或5块)在两个气缸的作用下,由两块夹板将其两端牢牢的夹住。

气缸的夹紧和放松由电磁换向阀控制。

开闭夹具气缸:φ80×40 2个b.旋转装置(90º)已经夹取铝锭且正在前进的夹具,凡遇第1、3、5……等奇数层时需旋转90º进行堆放,夹具后退时复位。

凡2、4、6……等偶数层时不需旋转,夹具的旋转动作是由气缸的伸缩来完成的,而决定夹具旋转是由层数计数器控制的。

旋转气缸φ80×250c.移动小车气动夹具被安装在可移动的小车上,夹具的上升和下降是靠一个下腔进油(上腔进油进气)的油(气)缸来完成的,夹具上面设有两根平行的导向柱,导向柱的作用除在升降时导向之外,尚使台车移动时夹具不致产生前后摆动。

此外,夹具和旋转装置所用的气管和电缆都是从这两根空心导向柱穿过的。

台车的前进和后退是在油缸的作用下完成的,前进和后退的终了均有一段减速行程,使其速度逐渐减小到零。

这一动作是油压系统的减速阀来完成的。

夹具升降用油气缸:φ80×1150小车移动油缸:φ50×12008.成品输送机(图号GD05)堆垛机将一排整齐的铝锭用夹具将其从整列机上移放到成品运输机上来,按照规定的程序进行堆垛,成品运输机实际上是一个链板式的平板运输机,在运输机上每隔一定距离设置一组高出链板的凸台,这一凸台即便于夹具的张开,又便于打捆时穿钢带和叉车叉运。

成品运输机上总会保持有6个凸台,可以同时停放6垛铝锭。

运输机的运动为间歇移动。

运输机移动速度: 5m/min链条节距: 101.6堆垛间距: 101.6×12=1219.2mm链轮齿数 9减速器速比 115.69. 捆扎机气动打捆机安装在成品运输机的上方,通过小车可沿其工字形轨道移动,能在成品运输机的全长范围内工作,但通常情况下是在第二、三、四垛处进行打捆作业,第一垛正在堆放,而第五、六垛已捆好待运。

每垛铝锭共11层54块,沿纵向捆二道,横向捆二道。

气动打捆机由一人直接操作,另一名辅助人员协助缠绕钢带。

对钢带进行拉紧,锁扣和切断,则完全由打捆机来完成。

当压缩空气压力为0.6MPa时,将对钢带产生1000kg拉力。

钢带断面尺寸为宽×厚 = 32×0.9mm。

气动打捆机用钢丝绳吊装在弹簧式的平衡器下面。

液压、气动部分:1.气动:(1)管网压力: 0.7 MPa使用压力: 0.5 MPa空气耗量: 75 m3 / h机组工作前,应进行排水(打开总进气管处的并联截止阀排除总进气管中的冷凝水,再打开总进气管尾部截止阀排除机组气管中的冷凝水);适时向各油雾器添加润滑油(32#气轮机油);各气缸动作的快慢可调整控制各气缸的换向阀上的排气消声节流阀,即可达到规定的气缸动作。

2.液压:液压站的工作程序:应严格按厂家的说明书运行。

机组工作前,泵站进行运转十五分钟左右,并使四个油缸要正常运转无异常现象时,机组再投入工作。

滤油器定时要清洗,否则将影响整个机组的正常工作。

回油滤油器,在工作时发出电讯号则表示此滤油器的滤芯已被堵塞,应及时清洗或更换。

此机组若在寒冷地区工作时,液压站在工作前油液温度必须在15ºC以上,否则用电加热器加热到20ºC左右。

加热时须开启循环油泵,以便使油均匀加热。

液压站的工作油温控制在20ºC-60ºC。

若油温高于50ºC时,应打开冷却水闸阀,让冷却水进入油冷却器,进行交换油温;当油温低于20ºC时,调整冷却水闸阀,控制水量大小或者关闭,保持油温在20ºC-50ºC。