圆柱齿轮精度标准

渐开线圆柱齿轮的精度标准

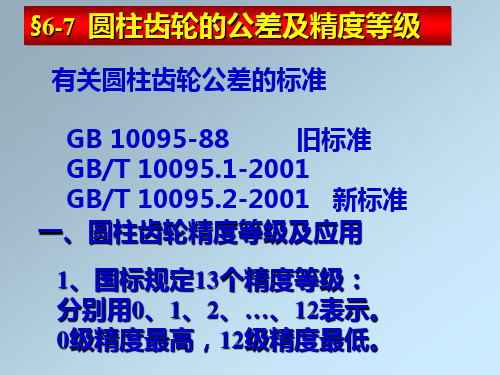

1、齿轮的精度等级

GB/T10095.1-2008对轮齿同侧齿面偏差— —齿距、齿廓、螺旋线和切向综合偏差的 公差, 规定了13个精度等级,用数字0~ 12由高到低的顺序排列,其中0级精度最 高,12级是最低的精度等级。

渐开线圆柱齿轮的精度标准

GB/T10095.2-2008对径向综合偏差F”i和f ”i 规定了9个精度等级,其中4级精度最高, 12级精度最低。

沿齿高方向的接触斑 点,主要影响工作 的平稳性 hc / h×100%

h hc

b b’

c

接触斑点

齿轮副的精度.4

齿轮副的接触斑点综合反映了齿轮副的加工 偏差和安装误差,是评定齿轮接触精度 的一项综合性指标,常标注在齿轮装配 图的技术要求中。

表7.27 齿轮装配后的接触斑点(摘自GB/Z18620.4-2008)

0.06(Dd/b)Fβ

0.06Fp

图7.29 由一个圆柱面和一个端面确定的基准轴线

齿轮安装基准的确定.3

④ 两个中心孔确定的齿轮轴的基准轴线 齿轮轴通常把零件安装在两端的顶尖上加工

和检测,以此确定基准轴线,且轴承的安 装面相对于中心孔规定较高的跳动公差。

图7.30 用中心孔确定的基准轴线

(2)齿轮坯的几何公差

L 2b F

f 2 f

图7.31 齿轮副轴线的平行度偏差和中心距偏差

齿轮副的精度.2

(3)接触斑点

是指对装配好的齿 轮副,在轻微制 动下,运转后齿 面上分布的接触 擦亮痕迹,见图 7.32。

图7.32 接触斑点分布示意图

齿轮副的精度.3

沿齿长方向的接触斑 点,主要影响齿 轮副的承载能力 bc / b×100%

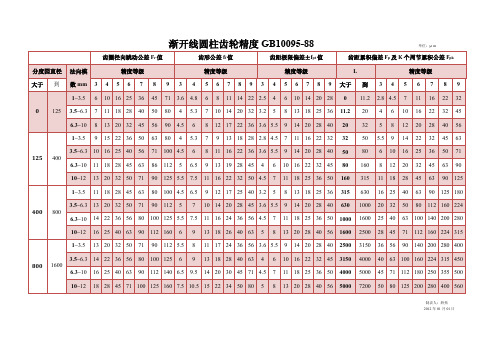

1圆柱齿轮精度(GB10095-88)

注:主传动齿轮或重要的传动,偏上限选择;辅助传动或一般传动,居中或偏下限选择。

表2各类机器所用齿轮传动的精度等级范围机器类别机器类别精度等级精度等级汽轮机金属切削机床航空发动机轻型汽车载重汽车3 ̄63 ̄84 ̄85 ̄87 ̄9拖拉机通用减速器锻压机床起重机农业机械6 ̄86 ̄86 ̄97 ̄108 ̄11表3常用精度等级齿轮的加工方法及应用范围精度等级5级(精密级)6级(高精度级)7级(比较高的精度级)8级(中等精度级)9级10级(低精度级)加工方法齿面最终精加工齿面粗糙度Ra/μm应用范围效率(%)③在周期性误差非常小的精密齿轮机床上展成加工精密磨齿。

大型齿轮用精密滚齿滚切后,再研磨或剃齿0.8在高精度的齿轮机床上展成加工精密磨齿或剃齿在高精度的齿轮机床上展成加工不淬火的齿轮推荐用高精度的刀具切制。

淬火的齿轮需要精加工(磨齿、剃齿、研磨、珩齿)精密的分度机构用齿轮;用于高速、并对运转平稳性和噪声有比较高的要求的齿轮;高速汽轮机用齿轮;8级或9级齿轮的标准齿轮①①用于在高速下平稳地回转,并要求有最高的效率和低噪声的齿轮;分度机构用齿轮;高速减速器的齿轮;飞机、汽车和机床中的重要齿轮②①用于高速、载荷小或反转的齿轮;机床的进给齿轮;需要运动有配合的齿轮;中速减速器的齿轮;飞机、汽车制造中的齿轮②①对精度没有特别要求的一般机械用齿轮;机床齿轮(分度机构除外);特别不重要的飞机、汽车拖拉机齿轮;起重机、农业机械、普通减速器用齿轮、用于对精度要求不高,并且在低速下工作的齿轮99(98.5)以上99(98.5)以上98(97.5)以上97(96.5)以上96(95)以上用展成法或仿型法加工用任意的方法加工不磨齿。

必要时剃齿或研磨不需要精加工12.5253.2 ̄6.31.600.8注:本表不属国家标准,仅供参考。

①Ⅱ组精度可以降低1级;②Ⅰ组精度可以降低1级;③括号内的效率是包括轴承损失的数值。

表4齿轮圆周速度与最低精度(Ⅱ组)的关系直齿斜齿(平行轴)最低精度Ⅱ组等级()ν≥1515>ν≥1010>ν≥66>ν≥22>ν≥3030>ν≥1515>ν≥1010>ν≥44>ν56789圆周速度ν/(m/s)注:本表不属国家标准,仅供参考。

渐开线圆柱齿轮精度GB10095

3.5~6.3 13 20 32 50 71 90 112 5 7 10 14 20 28 45 3.6 5.5 9 14 20 28 40 630 1000 20 32 50 80 112 160 224 400 800

6.3~10 14 22 36 56 80 100 125 5.5 7.5 11 16 24 36 56 4.5 7 11 18 25 36 50 1000 1600 25 40 63 100 140 200 280

10~12 16 25 40 63 90 112 160 6 9 13 18 26 40 63 5 8 13 20 28 40 56 1600 2500 28 45 71 112 160 224 315

1~3.5 13 20 32 50 71 90 112 5.5 8 11 17 24 36 56 3.6 5.5 9 14 20 28 40 2500 3150 36 56 90 140 200 280 400

100 160 8 10 12 16 20 32 50 400 800 8 12 20 32 45 63 90

160 250 10 12 16 19 24 38 60 800 1600 10 16 25 40 56 80 112

250 400 12 14 18 24 28 45 75

说明:1.本表中 Fp 和 Fpk 按分度园弧长 L 查表,

3.5~6.3 10 16 25 40 56 71 100 4.5 6 8 11 16 22 36 3.6 5.5 9 14 20 28 40 50 125 400

6.3~10 11 18 28 45 63 86 112 5 6.5 9 13 19 28 45 4 6 10 16 22 32 45 80

渐开线圆柱齿轮精度标准及应用

渐开线圆柱齿轮精度标准及应用

渐开线 圆柱齿 轮的精 度—检 测标准 体系

GB/T 10095.1—2008 对渐开线圆柱齿轮给出了轮齿同侧 齿面偏差的定义和允许值;

GB/T 10095.2—2008 给出了径向综合偏差与径向跳动的 定义和允许值;

GB/Z 18620.1—2008 GB/Z 18620.2—2008 GB/Z 18620.3—2008 GB/Z 18620.4—2008

接触斑点包括形状、 位置、大小三方面 的要求。

接触斑点的

沿齿宽方向——接触斑点长度 b与'' 工作长度 b'之比

评定用百分

比来确定:

沿齿高方向——接触斑点高度 h''与工作高度 h '之比

19

表1-8 直齿齿轮的接触斑点(GB/Z 18620.4—2008)

例如,某直齿齿轮的接触斑点中,高度hc1 50%h的斑点长

设计者根据齿轮传动的用途和工作条件的不同,通常是根据齿轮传动 性能的主要要求,首先确定精度要求高的使用要求的评定指标精度等级, 然后再确定其余评定指标的精度等级。

8

表1-1 各类机械产品中的齿轮常用的精度等级范围

9

表1-2 4~9级齿轮的切齿方法、应用范围及与传动平稳的 精度等级相适应的齿轮圆周速度范围

10

(2)精度项目的选择

精密项目的选用主要考虑精度级别、项目间的协调、 生产批量和检测费用等因素。见表1-3到表1-7。

精度等级较高的齿轮:应该选用同侧齿面的精度项目,如齿廓 公差、齿距公差、齿线公差、切向综合 公差等;

精度等级较低的齿轮:可以选用径向综合公差或径向跳动公差 等双侧齿面的精度项目。因为同侧齿面 的精度项目比较接近齿轮的实际工作状 态,而双侧齿面的精度项目受非工作齿 面精度的影响,反映齿轮实际工作状态 的可靠性较差。

齿轮及蜗杆、蜗轮的精度_新标准)

≤80

H K J L J L K L K L L M L M L M L N

-80 -120 -100 -160 -110 -176 -132 -176 -132 -176 -176 -220 -208 -260 -208 -260 -208 -325

G H H J H K J L J L K L K L L M L M

-78 -104 -104 -130 -112 -168 -140 -224 -140 -224 -168 -224 -168 -224 -224 -280 -224 -280

G H H J H K H K H K J L J L J L K L

-84 -112 -112 -140 -128 -192 -128 -192 -128 -192 -160 -256 -180 -288 -180 -288 -216 -288

E ss E si E ss E si E ss E si E ss E si

Ⅱ组精度 8 级 法面模数/mm ≥1~3.5 偏差 代号 偏差 数值

Ⅱ组精度 9 级 法面模数/mm

>3.5~6.3

偏差 代号 偏差 数值

>6.3~10

偏差 代号 偏差 数值

≥1~3.5 偏差 代号 偏差 数值

>3.5~6.3

1

表2

普通减速器齿轮最低精度(摘自 ZBJ19010—1988) 精度等级(按 GB/T 10095—1988) 直齿轮 ≤3 >3~7 >7~12 >12~18 表3 软或中硬齿面 9—9—7 8—8—7 8—7—7 7—6—6 硬齿面 8—8—6 7—7—6 7—6—6 7—6—6

齿轮圆周速度/(m/s) 斜齿轮 ≤8 >8~12.5 >12.5~18 >18

圆柱齿轮精度标准资料

安装基准面的跳动公差 表7.24 安装基准面的跳动公差

表面粗糙度的选择 齿轮各表面的粗糙度,将影响到齿轮的加工方法、使用性能和经济性,见表7.25。

表7.25 齿轮各表面的表面粗糙度Ra推荐值

4、齿轮精度的标注

齿轮工作图上,应标注齿轮的精度等级、检验组公差、齿厚偏差的数值。 视图上直接标注齿顶圆直径及公差、分度圆直径、齿宽及公差、孔(轴)直径及公差、定位面及其

齿轮副的精度

(2)轴线平行度偏差fΣδ 、fΣβ fΣδ是指一对齿轮的轴线在其基准平面上投影的平行度偏差。 fΣβ 是指一对齿轮的轴线在垂直于基准平面且平行于基准轴线的平面上投影的平行度偏差,见图7.31。

齿轮副的精度.1 为保证载荷分布均匀性和齿面接触精度,轴线平行度偏差应加以控制。

L f 2b F f 2f

齿轮安装基准的确定.1

② 由一个“长的”圆柱或圆锥形的面来同时确 定轴线的位置和方向,孔的轴线可以用与 之正确装配的工作心轴的轴线来表示,见 图7.28。

0.04(L/b)Fβ 或0.1Fp

取两者中之小值

图7.28 由一个“长的”基准面确定的基准轴线

齿轮安装基准的确定.2

③ 用一个“短的”圆柱形基准面来确 定轴线的位置,轴线方向垂直 于一个基准面,见图7.29。

齿面接触时,非工作齿面间的最小距离。

图7.33 用塞尺测量齿轮副的法向侧隙jbn

jbnjwct ow nct obn

(2)最小侧隙jbmin的确定

jbmin是当一个齿轮的齿以最大允许实效齿厚与一个也具有最大允许实效齿厚的相匹配的齿在最小的允 许中心距啮合时,在静态下存在的最小允许侧隙。

实效齿厚是指测量所得的齿厚加上轮齿各要素偏差及安装所产生的综合影响在齿厚方向的量。

圆柱齿轮的精度

例 2:

7-6-6GM GB10095-88 GB10095-

7—第Ⅰ组公差组精度等级 6—第Ⅱ组公差组精度等级 6—第Ⅲ组公差组精度等级 G—齿厚的上偏差 M—齿厚的下偏差

一般来说,高精度机床6级,一般机 一般来说,高精度机床6 农用机械9 械8级,农用机械9级。

三个公差组的精度由工作条件来确定, 三个公差组的精度由工作条件来确定, 其精度等级可以相同,也可以不同。 其精度等级可以相同,也可以不同。 而齿轮的齿厚偏差注在公差代号的后 GB中规定该偏差有14种 中规定该偏差有14 面,GB中规定该偏差有14种:C、 …….S .S。 D、…….S。 标注:

例 1: 7FL GB10095GB100精度(GB10095-88) 圆柱齿轮的精度(GB10095-88)

GB10095-88中圆柱齿轮的精度分为12级 GB10095-88中圆柱齿轮的精度分为12级,常用 中圆柱齿轮的精度分为12 的 5-9级 。 控制齿轮一转为周 公差组Ⅰ 影响传递运动准确性。 公差组Ⅰ 影响传递运动准确性。 期的转角误差。 期的转角误差。 控制齿轮一转内多次 影响传动的平稳性、 影响传动的平稳性、 公差组Ⅱ 周期地重复出现的转 公差组Ⅱ 噪音、振动等。 噪音、振动等。 角误差。 角误差。 控制齿向接触上的误 公差组Ⅲ 影响载荷分布均匀性。 公差组Ⅲ 影响载荷分布均匀性。 差。 侧隙 轮齿受热膨胀及齿廓 控制齿轮齿厚偏差。 控制齿轮齿厚偏差。 间存留润滑油。 间存留润滑油。

圆柱齿轮的公差及精度等级

4、侧隙 ---指齿侧间隙,工作时非工作齿廓间形成

的间隙。

侧隙作用:

1、储存润滑油;

2、补偿热变形。 防止齿轮工作中 卡死。

return

三、齿轮的精度检测指标、侧隙指标

1、传递运动的准确性△FP ★ 2、传动的平稳性 △fPt ★ △Fa ★ 3、载荷分布的均匀性 △Fb ★

4、侧 隙 △Esn ★ △Ebn ★

端面、齿顶

圆柱面

0.2~0.1 0.4~0.2 0.8~0.4 0.8~0.4 1.6~0.8 3.2~1.6 ≤ 3.2

≤ 3.2

齿轮的三项精度等级不同时,按最高精度等级确定。

return

齿轮中心距极限偏差±f a (GB/T 10095-88) μm

齿轮精度等级 fa 30<a≤50

1~2 0.5IT4

2. 轴线平行度偏差△f b 、△fd

平行度合格条件:

△f b ≤ f b △fd ≤ fd

f b—轴线垂直平面平行度公差 f b= 0.5(L / b)Fb

f d—轴线平面内的平行度公差 f d =2 f b

五、图样上齿轮精度等级的标注 8 – 8 - 7 GB/T 10095.1

载荷分布均匀性精度等级 传动平稳性精度等级 传递运动准确性精度等级

2< mn≤3.5 3.5< mn≤6

2.3 3.2 4.6 6.5 9 13 18 26 36 51 2.5 3.5 5 7 10 14 20 28 40 56

6<mn≤10 2.8 4 5.5 8 11 16 23 32 45 64

齿廓总公差Fα (GB/T10095.1-2001)

分度圆直 法向模数

四、齿轮坯精度、中心距偏差、轴线平行度→★

圆柱齿轮精度标准

圆柱齿轮精度标准

1.1 精度等级及其选择、标注

1.精度等级

GB/T 10095.1—2008规定了齿轮的13个精度等级,用0、 1、2、…、12表示,其中,0级精度最高,12级精度最低,其 模数范围为0.5~70 mm,分度圆直径范围为5~10000 mm, 齿宽范围为4~1000 mm。

GB/T 10095.2—2008中对径向综合偏差Fi′′、fi′′只规定了 4~12共9个精度等级,其中,4级精度最高,12级精度最低, 其模数范围为0.2~10 mm,分度圆直径范围为5~1000 mm; 对径向跳动的精度等级规定与GB/T 10095.1—2008相同。

齿轮参数项目fpt、FP、Fα、Fβ、fi′/K、Fi′′、fi′′、Fr、fpb在 部分精度等级中的最大允许值参见课本表11-1至11-9。

当最小法向侧隙和齿轮的制造、安装精度确定后,最大 法向侧隙自然形成,一般不必再计算。

3.齿厚极限偏差 齿厚上偏差Esns和齿厚下偏差Esni统称为齿厚极限偏差。

齿厚上偏差Esns不仅要保证齿轮副传动所需的最小侧隙, 同时还要补偿由加工、安装误差所引起的侧隙减小量,其计 算公式为:

Esns=-fatanαn-(jbnmin+Jn)/2cosαn

10.4.3 齿轮副侧隙、齿厚偏差及公法线平均长度偏差的确定

1.最小法向侧隙 齿轮副的侧隙由齿轮的工作条件决定,与齿轮的精度等 级无关。在工作中有较大温升的齿轮,为保证正常润滑,避 免发热卡死,要求有较大的法向侧隙;对需要正反转或有读 数机构的齿轮,为避免空程影响,则要求有较小的法向侧隙。

为补偿温升引起变形所需的最小法向侧隙量jbn1为: jbn1=a(α1Δt1-α2Δt2)2sinαn

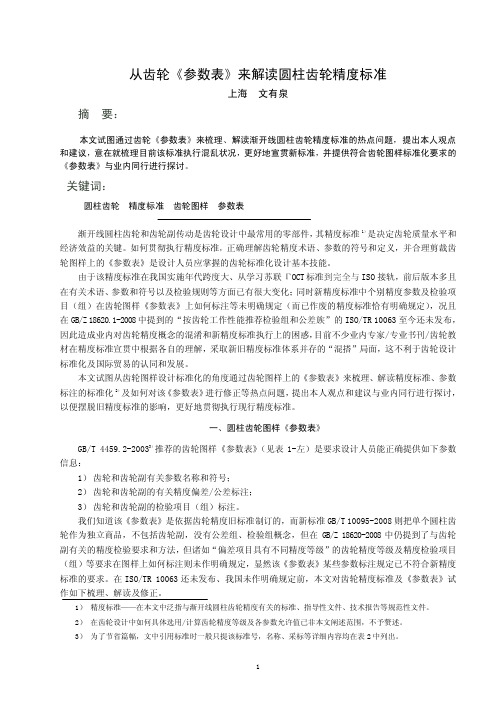

从齿轮图样的“参数表”解读圆柱齿轮精度标准10_0

一、圆柱齿轮图样《参数表》

GB/T 4459.2-20033)推荐的齿轮图样《参数表》(见表 1-左)是要求设计人员能正确提供如下参数 信息:

GB/T4459.2-2003 机械制图 齿轮表 示法(参数表仍按 GB/T 10095-1988 制订,与新精度标 准体系不配套)

第 4 部分:表面结构和轮齿接触斑点

的检验

( idtISO/TR 10064- 4: 1 9 9 8 )

GB/Z 18620.1-2008/ISO/TR10064-1:1992

度,与齿轮精度标注脱钩。

精度等级标注中。

标准对齿轮从高到低分为 0~12 共 13 个精 对齿轮和齿轮副从高到低分为 1~12 共 12

度等级,没有 3 个公差组精度等级的概念。 个精度等级,对同一齿轮应分为 3 个公差组

也不用标注“齿厚极限偏差的字母代号”。 精度等级。

按协议,各偏差项目可采用不同的精度等 标注时还应含齿厚上下极限偏差的字母代

1、旧精度标准体系 从解放初期至 2002 年长达四十多年,其特点是时间跨度长,标准版本多、精度体系乱、齿轮精度

名词、术语、参数的符号和定义前后不统一,未和 ISO 完全接轨,且该套标准早已作废,在现今大多数 情况下,已没有必要再去细究其每个标准的内容,故本文在新、旧标准体系比较时,提到的有关旧精度 标准内容均以其代表性标准 GB/T 10095-1988 为准。

1) 精度标准——在本文中泛指与渐开线圆柱齿轮精度有关的标准、指导性文件、技术报告等规范性文件。 2) 在齿轮设计中如何具体选用/计算齿轮精度等级及各参数允许值已非本文阐述范围,不予赘述。 3) 为了节省篇幅,文中引用标准时一般只提该标准号,名称、采标等详细内容均在表 2 中列出。

圆柱齿轮精度标准

齿轮精度的标注.1

(1)精度等级标注示例如下:

7

GB/T1表示轮齿同侧齿面偏差项目应符合 GB/T10095.1的要求,精度均为7级。

齿轮精度的标注.2

标注示例如下:

7Fp 6(Fα、Fβ) GB/T10095.1—2008

齿轮各项偏差的精度等级 精度标准代号

基准面和工作安装面的形状公差见表7.23

安装基准面的跳动公差

表7.24 安装基准面的跳动公差

表面粗糙度的选择

齿轮各表面的粗糙度,将影响到齿轮的加工

方法、使用性能和经济性,见表7.25。

表7.25 齿轮各表面的表面粗糙度Ra推荐值

4、齿轮精度的标注

齿轮工作图上,应标注齿轮的精度等级、检 验组公差、齿厚偏差的数值。 视图上直接标注齿顶圆直径及公差、分度圆 直径、齿宽及公差、孔(轴)直径及公差、 定位面及其要求、表面粗糙度等。

齿轮副的精度

(2)轴线平行度偏差fΣδ 、fΣβ fΣδ是指一对齿轮的轴线在其基准平面上投影 的平行度偏差。 fΣβ 是指一对齿轮的轴线在垂直于基准平面 且平行于基准轴线的平面上投影的平行度 偏差,见图7.31。

齿轮副的精度.1

为保证载荷分布均匀性和齿面接触精度,轴 线平行度偏差应加以控制。

f

齿轮精度的标注.4

(2)齿厚偏差标注方法:

Esn s SnE ——其中Sn为法向齿厚,Esns为齿厚 sn i

的上偏差,Esni为齿厚的下偏差。

Eb n s WkE ——其中Wk为跨k个齿数的公法线长 bni

度,Ebns为公法线长度上偏差,Ebni为公法

线长度下偏差。

四、齿轮副的精度和齿侧间隙

1、齿轮副的精度 (1)齿轮副的中心距极限偏差±fa fa是指在齿轮副的齿宽中间平面内,实际中 心距与公称中心距之差。 齿轮副中心距的尺寸偏差不但会影响齿轮侧 隙,而且对齿轮的重合度产生影响 。 中心距极限偏差±fa见表7.26。

7_3渐开线圆柱齿轮精度的评定指标

2.齿距偏差

齿距的定义——

相邻两齿同侧两齿廓间在 分度圆上的弧长,称为该 圆上的齿距,用Pi表示。

在同一侧圆周上,齿距等 于齿厚和齿槽宽之和。

2.齿距偏差

渐开线圆柱齿轮轮齿同侧齿面的齿距偏差 反映位置变化,它直接反映了一个齿距和一转内

任意个齿距的最大变化即转角误差,是几何偏心 和运动偏心的综合结果, 因而可以比较全面地反映齿轮的传递运动准确性 和平稳性, 是综合性的评定项目。

简单,操作方便,测量效率 高,

径向综合总偏差只能反映齿 轮的径向误差,不能反映切 向误差。不能确切和充分地 表示齿轮运动精度。

中等精度大批量生产中应用 比较普遍。

单啮仪——

用于检测切向综合偏差和一齿切向综 合偏差。

单啮仪结构复杂,价格昂贵。 实测齿轮与测量齿轮处于无载的单面

啮合状态,比较接近齿轮传动的实际 工作状态。 适用于较重要的齿轮的检测。

实际齿廓偏离设计齿廓的量称为齿廓偏差,它在端平 面内且垂直于渐开线齿廓的方向计值。

渐开线圆柱齿轮轮齿同侧齿面的齿廓偏差用于控制实 际齿廓对设计齿廓的变动。

齿廓偏差包括:

齿廓总偏差 齿廓形状偏差 齿廓倾斜偏差

设计齿廓——

是指符合设计规定的齿廓,当无特别规定时是指端面 齿廓。

齿距积累总偏差能较全面地反映齿轮一转过程中传动比的 变化,是评价齿轮运动精度的综合指标,

但 Fp 和 Fpk 不如 Fi' 全面。

3.齿廓偏差

渐开线圆柱齿轮轮齿同侧齿面的齿廓偏差

用于控制实际齿廓对设计齿廓的变动。 渐开线齿轮的齿廓反映形状变化。

3.齿廓偏差

【齿廓偏差的定义】

是评定齿轮传递运动准确 性的最佳综合评定指标。

圆柱齿轮精度标准资料 共53页

L 2b

F

f 2f

图7.31 齿轮副轴线的平行度偏差和中心距偏差

齿轮副的精度.2

(3)接触斑点

是指对装配好的齿 轮副,在轻微制 动下,运转后齿 面上分布的接触 擦亮痕迹,见图 7.32。

图7.32 接触斑点分布示意图

齿轮副的精度.3

沿齿长方向的接触斑 点,主要影响齿 轮副的承载能力 bc / b×100%

沿齿高方向的接触斑 点,主要影响工作 的平稳性 hc / h×100%

h hc

b b’

c

接触斑点

齿轮副的精度.4

齿轮副的接触斑点综合反映了齿轮副的加工 偏差和安装误差,是评定齿轮接触精度 的一项综合性指标,常标注在齿轮装配 图的技术要求中。

表7.27 齿轮装配后的接触斑点(摘自GB/Z18620.4-2019)

齿轮副的精度

(2)轴线平行度偏差fΣδ 、fΣβ fΣδ是指一对齿轮的轴线在其基准平面上投影

的平行度偏差。 fΣβ 是指一对齿轮的轴线在垂直于基准平面

且平行于基准轴线的平面上投影的平行度 偏差,见图7.31。

齿轮副的精度.1

为保证载荷分布均匀性和齿面接触精度,轴 线平行度偏差应加以控制。

f

2、齿轮副的侧隙

在齿轮的设计中,为了保证啮合传动比的 恒定,消除反向的空程和减少冲击,都 是按照无侧隙啮合进行设计。

但在实际生产过程中, 为保证齿轮良好的润 滑,补偿齿轮因制造偏差、安装误差以 及热变形等对齿轮传动造成不良的影响, 必须在非工作面留有侧隙。

(1)齿侧间隙的分类

圆周侧隙 jwt:是指安 装好的齿轮副,当 其中一个齿轮固定 时,另一齿轮所能 转过节圆弧长的最 大值。

齿轮精度的标注.2

7.3.2圆柱齿轮精度标准

齿轮安装基准的确定.2

③ 用一个“短的” 圆柱形基准面 来确定轴线的 位置,轴线方 向垂直于一个 基准面,见图 7.29。

0.06(Dd/b)Fβ

0.06Fp

图7.29 由一个圆柱面和一个端面确定的基准轴线

上一页 下一页 后 退 退 出

齿轮安装基准的确定.3

④ 两个中心孔确定的齿轮轴的基准轴线 齿轮轴通常把零件安装在两端的顶尖上加工

(3)齿厚偏差与公差Tsn

法向齿厚Sn是齿厚的理论值,两个具有Sn的 齿轮在公称中心距下是无侧隙啮合。

通过将轮齿齿厚减薄一定的数值,在装配后

就会得到合理的齿侧间隙。

外齿

2

2x tann

内齿轮法向齿厚:

Sn

mn

2

-

2x

tan n

上一页 下一页 后 退 退 出

图7.33 用塞尺测量齿轮副的法向侧隙jbn

上一页 下一页 后 退 退 出

(2)最小侧隙jbmin的确定

jbmin是当一个齿轮的齿以最大允许实效齿厚 与一个也具有最大允许实效齿厚的相匹配 的齿在最小的允许中心距啮合时,在静态 下存在的最小允许侧隙。

实效齿厚是指测量所得的齿厚加上轮齿各要 素偏差及安装所产生的综合影响在齿厚方 向的量。

齿厚公差

齿厚公差Tsn的选择,与齿轮的精度无关。齿 厚公差过小将会增加齿轮的制造成本,公 差过大又会使侧隙加大,使齿轮正、反转 时空程过大,造成冲击。 Tsn 2 tan n Fr2 br2

齿厚公差由径向跳动公差Fr和切齿径向进刀 公差br组成。式中br按表7.29选取

上一页 下一页 后 退 退 出

上一页 下一页 后 退 退 出

渐开线圆柱齿轮精度的评定指标

常见的渐开线圆柱齿轮精度评定标准

1 ISO 1328

国际标准化组织制定的齿轮精度评定标准。

2 AGMA 2000

美国齿轮制造商协会发布的标准。

精度评定指标的意义和作用

1 质量检测

通过评定精度,可以检测齿轮的质量并确保其正常运行。

2 性能保证

精度评定有助于保证齿轮的性能,确保传动效率和传动效果。

3 标准对比

通过参照评定标准,可以比较齿轮的精度,并做出相应的改进和调整。

渐开线圆柱齿轮精度提升的方法和策略

1

优化制造工艺

改善加工工艺和质的材料制造齿轮,提高齿轮的耐磨性和各项机械性能。

3

精确的装配与调整

采用精确的装配和调整技术,确保齿轮的配合和传动性能。

总结和展望

渐开线圆柱齿轮精度的评 定指标

通过评定渐开线圆柱齿轮的精度,可以确保其质量和可靠性。本演示将介绍 精度评定的定义、等级、测试方法,以及常见评定标准、意义和提升方法。

齿廓误差的定义

1 齿廓误差

齿廓误差是衡量齿轮形状偏离理想形状的指标。它可以通过对比理想齿形和实际齿形的差异来评定。

渐开线圆柱齿轮的精度等级

等级1

用于高速和高要求的传动装 置,精度高。

等级2

用于一般工程机械和精密仪 器,精度适中。

等级3

用于一般传动装置,要求较 低的精度。

渐开线圆柱齿轮精度测试方法

接触刻度法

通过齿轮与测量仪器之间的接触 来测量齿轮的精度。

齿轮齿形测量法

使用光学或机械仪器来测量齿轮 的齿形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主圆要周是转传速动v 平 稳6 性 d 1 要0 求n 0 , 首3 .1 0 先 6 考3 4 0 虑 1 2 第0 I I1 公0 1 差4 组0 的4 .7 精5 0 m 度/ 8 等0 s级

2020/4/2

2.齿轮误差检验组的选择

该齿轮属中等精度,且为批量生产,故选择便于批量生产的检验

2020/4/2

小结

齿轮精度设计的方法和步骤:

• 确定齿轮的精度等级; • 齿轮误差检验组的选择及其公差值的确定; • 计算齿轮副侧隙和确定齿厚极限偏差代号; • 确定齿坯公差和表面粗糙度(表12-18、12-19

、12-20); • 公法线平均长度偏差的换算; • 绘制齿轮零件图

2020/4/2

仅用于10~12级精度

公差组 检验组

附注

II

2020/4/2

△fi’

综合项目,成批生产时优先选用

△ff与△fpb △ff与△fpt

*

f fβ

△fi’’

△ff能反映单个齿的齿形误差, 而△fpb或△fpt反映出换齿时是

否平稳

用于6级及以上精度的斜齿轮或 人字齿轮

需保证齿形精度

△fpt与△fpb 用于9~12级精度

的精度等级。

方法:计算法、类比法 表12-6 2020/4/2 各种机械中齿轮的精度等级

例如:

1. 分度、读数机构中的齿轮:

计算出齿轮一转范围内允许的最大转角误差,确定 第I公差组的精度等级,再确定其他公差组的精度等 级。

2. 高速动力齿轮: 根据圆周速度和噪声要求确定第II公差组的精度等 级,第III公差组不低于第II公差组的精度。

圆周速度 ( 直齿 斜齿

85~95 75~85

<75

<3 3~15 >15 <5 5~30 >30

8级 7级 6级 7级 6级 5级 6级 5级 5级

2020/4/2

表12-8 第III公差组等级的选择

负

荷性质

要求噪声强度(dB)

大

85~95

中

75~85

小

<75

重负荷 中负荷 轻负荷

6级

7级 8级

——在固定中心距极限偏差的情况下,通 过改变齿厚偏差而获得不同的最小侧隙。

2020/4/2

齿厚极限偏差的确定

• 确定一对齿轮在法向侧隙上总的减薄量δSN 1.保证正常润滑所必需的最小侧隙jn1(表10) 2.补偿温升引起变形所需的最小侧隙jn2

jn22 a (1 t12 t2)sin

3.为补偿加工误差和安装误差所需的两齿

设计举例: 已知万能卧式铣床主轴箱内连接电动机的一对直齿圆 柱齿轮,m=3mm,α=20°,z1=21, z2=59, 齿宽 b1=28mm, b2=28mm,齿轮材料为钢,线胀系数为 α1=11.5×10-6/℃,箱体材料为铸铁,线胀系数为 α2=10.5×10-6/℃;电动机转速为n1=1450r/min,齿轮 箱采用喷油润滑,齿轮工作温度t 1=80℃,箱体工作温 度t2 =50℃;生产规模为批量生产。试确定小齿轮的精 度等级、检验项目及公差数值、齿轮副侧隙及齿厚极 限偏差。

6级

6级 7级

5级

5级 6级

2020/4/2

表12-10 jn1 推荐值

润滑方法

圆周速度m/s

≤10 >10~25 >25~60 >60

喷油润滑 0.01mn

0.02mn

0.03mn

(0.03~0.05) mn

油池润滑

(0.005~0.01) mn

2020/4/2

参见P 2020/4/2 表12-3、12-4

齿轮精度等级的选择

• 一般情况下,齿轮的三个公差组选择相同的精 度等级。

• 根据齿轮使用要求和工作条件不同,允许对三 个公差组选择不同的精度等级。

• 同一公差组中的各项目必须同级。

检查和验收齿轮时,以三个公差组中最低精度 来评定齿轮的精度等级。

原则:满足使用要求的前提下,尽量选择较低

汽轮机减速器 3~6 一般用途减速器 6~9

金属切削机床 3~8 轧钢设备小齿轮 6~10

内燃机与电气 机车

6~7

矿用绞车

8~10

轻型汽车

5~8 起重机机构

7~10

重型汽车

6~9 农业机械

8~11

航空发动机

4~7

2020/4/2

表12-7 第IBiblioteka 公差组等级的选择m/s) 要求噪声强度(dB)

大

中

小

轮齿厚减薄总量δS

s2fasin nfp 21b fp 22 b 2 .10 F 24

j j 总的减薄量 2020/4/2

SN n1 n2 S

齿厚极限偏差的确定

• 确定齿厚上、下偏差

齿厚上偏差 E'ss2coSNs n

圆整E成ss:? fp t

齿厚公差 T's2tann Fr2br2

齿厚下偏差 E'siEssT's

组:第I公差组:ΔFi’’、ΔFw

第II公差组:Δfi’’

第III公差组:ΔFβ 各项目的公差值查表12-13、12-14、12-15

3.计算齿轮副侧隙和确定齿厚极限偏差代号

(1)计算jnmin:按喷油润滑和v=4.78m/s查表

jn1=0.01mn=0.03mm

jn2=2a(α1Δt1-α2Δt2)sinα=0.031mm

E’si= E’ss- T’s= -131μm

E’si / fpt= -9.4,因此齿厚下偏差的代号为J。

至此,小齿轮的精度为:8-7-7 FJ GB/T 10095-1988

2020/4/2

表12-6 各种机械采用的齿轮的精度等级

应用范围 精度等级 应用范围 精度等级

测量齿轮

3~5 拖拉机

6~10

△fpt或△fpb 用于10~12级精度

公差组 III

检验组

附注

△Fβ

*△Fb

*△Fpx与 * △Fb

*△Fpx与 △ff

多用于直齿圆柱齿轮 仅用于 1.25 的斜齿轮

仅用于 1.25 的斜齿轮

2020/4/2

检验组的选择

• 选择检验组时应对齿轮的加工方式、精度等级、 生产规模、检验目的等进行分析:

2020/4/2

jnmin= jn1 +jn2=0.061mm

(2)确定齿厚极限偏差代号 1)齿厚上偏差 查表确定fa、fb1、fb2、Fβ,计算E’ss= -56μm 由表12-14得 fpt=14μm, E’ss/ fpt= -4,因此齿厚上偏差的代

号为F。 2)齿厚下偏差 查表确定Fr、br,计算出T’s=75μm,因此

• 齿轮精度:齿轮精度高可选用综合性检验项目,

精度低选择一些单项误差,如△Fr、 △fpt或△fpb等 。

• 检验目的:成批齿轮做终结检验时选择综合性检

验项目,要分析齿轮误差以便改进工艺时选择单 项指标。

• 设备条件:不同的测量仪器有不同的精度等级,

选择时要考虑现有的设备条件;此外尽量用同一 仪器检测不同检验组中的项目。

• 各级精度齿轮(副)所规定的各项公差 或极限偏差值见表12-12~表12-17及表 12-5。

• 标注代号

2020/4/2

例题:

2020/4/2

公差组的检验组

公差组 I

2020/4/2

检验组

△Fi’ △Fp

△Fi’’与 △Fw △Fr与 △Fw △Fr

附注

综合评定项目

综合评定项目,必要时加检 △Fpk 若其中仅有一项超差,则考 虑到径向误差与切向误差相 互补偿的可能性,应按△Fp 合格与否进行评定

3. 低速重载齿轮: 根据强度和寿命要求确定第III公差组的精度。第II 公差组的精度不应过分低于第III公差组的精度。

表12-7 第II公差组等级的选择 表12-8 第III公差组等级的选择

2020/4/2

齿轮副侧隙的选择

• 齿轮副侧隙按齿轮工作条件决定,与齿轮 的精度等级无关。

• 侧隙的大小主要决定于齿厚和中心距。 • “基中心距制”

渐开线圆柱齿轮的精度标准

主要内容: • 圆柱齿轮精度等级

国家标准、标注代号

• 齿轮的检验

各个公差组的检验组 检验组的合理选择

• 齿轮精度等级的选择 • 齿轮副侧隙的选择

根据工作条件确定齿厚极限偏差

• 齿轮精度设计举例

2020/4/2

精度等级

• GB/T 10095-1988对齿轮及齿轮副规定 了12个精度等级,精度由低到高依次为1 、2、3、……12级。