CA6140手柄轴车床设计

CA6140车床手柄座及夹具设计毕业设计说明书

摘要机械制造业是国民经济赖以发展的基础,是其他经济部门的生产手段。

作为关系着国家和民族长远利益的基础性和战略性产业,它的发展水平是衡量一个国家和地区工业化水平与经济总体实力的标志。

机械制造业的生产能力和制造水平,主要取决于机械制造装备的先进程度,换言之,通过提高机械装备的零件精度,从而提高了产品质量和生产水平。

本次设计针对CA6140车床手柄座零件(10 000)件大批量生产设计,首先,了解手柄座的工作方式,CA6140车床手柄座位于车床光杆与手柄连接处,通过传递力矩,实现对机床的操作。

其次,分析零件工艺结构,制定工艺规程,从该零件的外形看,此零件形状较不规则,而且需要加工的部位多且位置精度要求较高。

因此需要加工一面作为精基准,从而为后面的加工提供保障。

再次,由于零件形状不规则,从定位方案考虑其稳定性,将采用两销定位方式同时限制3个自由度,再利用支承板,限制其另外3个自由度,从而使零件的定位稳定可靠。

零件的最大尺寸为85.5mm,尺寸较小,夹紧行程也较小。

所以夹紧方案采用人工操作,螺纹旋紧方式,这样经济也同样达到夹紧目的。

最后,确定优化设计方案使设计更经济实用。

本文针对CA6140车床手柄座工作实际情况,借鉴新的工艺标准,重新设计有关参数。

优化制造工艺规程,使得零件的精度耐用度得到提升,便于操作人员的控制,从而提高工作效率和使用寿命。

关键词:CA6140车床手柄座;专用夹具;工艺规程;定位;AbstractMachinery manufacturing industry is based on which the national economy development, is the production of other sectors of the economy. As the relationship between the interests of the state and national long-term fundamental and strategic industry, it is a measure of a country and the development level of regional industrialization level and overall economic strength. Machinery manufacturing production capacity and manufacturing level, mainly depends on the degree of advanced machinery and equipment, in other words, by improving the machinery and equipment parts, precision and improve the product quality and production level.The design for CA6140 lathe handle seat (10) 000 parts mass production design, first of all, understanding the handle way of working, the handle seat in lathe CA6140 lathe the polished rod and the handle, through the transmission torque, realize to the operation of the machine tool. Second, the analysis part process structures, making procedure, from the appearance of the parts, the part shape is irregular, and need higher machining precision of parts is much and position requirements. So you need to processing side as a benchmark, which provide guarantee for the machining of the behind. Again, due to the irregular shape parts, from the positioning scheme considering its stability, and will use the two pin positioning way limit three degrees of freedom at the same time, the reuse of bearing plate, limit the other three degrees of freedom, so that the parts of the positioning is stable and reliable. Parts of the largest size is 85.5 mm, size small, clamping stroke is small. So the clamping scheme USES the manual operation, threaded way, economy is also able to do the clamping. Finally, determine the optimal design scheme makes the design more economical and practical.Based on CA6140 lathe handle work actual situation, draw lessons from the new technology standards, to design the parameters. Optimize manufacturing procedures, improved the accuracy of parts and durable degree, is advantageous for the control of operators and to improve the work efficiency and service life.Keywords:handle CA6140 lathe;special fixture;process planning;Location;目录绪论 (5)1 手柄座的工艺分析及生产类型的确定 (6)1.1手柄座的用途及作用 (6)1.2手柄座的技术要求设计 (7)1.3审查手柄座的工艺性分析 (7)1.3.1孔的加工工艺分析 (7)1.3.2面的加工工艺分析 (8)1.3.3槽的加工工艺分析 (8)1.3.4螺纹孔的加工工艺分析 (9)1.4确定手柄座生产类型 (9)2 确定毛坯、绘制毛坯简图 (10)2.1确定毛坯用料 (10)2.2确定加工余量和毛坯尺寸公差 (10)2.3绘制毛坯简图 (11)3 制定手柄座工艺路线 (12)3.1定位基准的选择 (12)3.1.1 精基准的选 (12)3.1.2粗基准的选择 (12)3.2零件表面加工方法的确定 (12)3.3加工阶段的划分 (13)3.3.1粗加工阶段 (13)3.3.2半精加工阶段 (13)3.3.3精加工阶段 (13)3.4工序的集中与分散 (14)3.5工艺路线方案的比较 (14)3.5.1工艺路线方案I (14)3.5.2工艺路线方案II (14)3.5.3工艺方案的比较与分析 (15)4 加工余量、工序尺寸和公差的确定 (17)4.1工序30:钻—铰—铰 25H7孔的加工余量、工序尺寸和公差的确定 (17)5 切削用量、时间定额的计算 (18)5.1切削用量的计算 (18)5.1.1工序10:粗铣手柄座φ45mm小端面 (18)5.1.2工序20:粗铣半精铣手柄座φ45mm大端面 (18)5.1.3工序30:钻—扩—铰φ25H7孔 (19)5.1.4 工序40:粗铣—半精铣槽14mm (21)5.1.5 工序50:粗铣φ14mm孔端面 (21)5.1.6工序60: 钻—扩—铰φ10H7孔 (22)5.1.7工序70: 钻—扩—铰φ14H7孔 (23)5.1.8工序80:插键槽6H11mm (25)5.1.9工序90:钻φ5.5mm孔 (25)5.1.10工序100:钻—攻螺纹孔M10 (25)5.2时间定额的计算 (26)5.2.1基本时间的计算 (26)5.2.2 辅助时间的计算 (31)5.2.3其他时间的计算 (32)5.2.4单件时间的计算 (33)6 夹具体的设计 (35)6.1定位方案设计 (35)6.1.1工件的定位基准及定位基面 (35)6.1.2定位元件的选用 (35)6.2确定定位方式 (35)6.3定位误差 (36)6.4定位元件的型号、尺寸和安装方式 (36)6.5夹紧方案的确定 (37)6.5.1夹紧装置设计 (37)6.6绘制夹具总图 (38)6.7夹紧的操作及维护 (38)7结论 (40)辞谢 (41)参考文献 (42)引言机械加工工业是国民经济的基础工业,也是一个国家发展的重要经济来源。

CA6140车床手柄轴加工工艺设计(3稿)

目录1. 引言 (1)2. 零件的工艺分析及生产类型的确定 (2)2.1 零件的作用 (2)2.2 零件的工艺分析 (3)2.3 零件的生产类型 (3)3. 确定机械加工余量,确定毛坯尺寸,设计毛坯图33.1 零件结构分析43.2确定机械加工余量、毛坯尺寸和公差43.3设计毛坯图64. 选择加工方法,制定工艺路线64.1 定位基准的选择64.2 零件表面加工方法74.3 制定工艺路线85. 工序设计95.1 选择加工设备与工艺装备95.2确定工序尺寸106.确定切削用量及基本时间126.1 工序Ⅰ切削用量及基本时间的确定 (12)6.2工序Ⅱ切削用量及基本时间的确定 (14)6.3 工序Ⅲ切削用量及基本时间的确定 (16)6.4 工序Ⅳ切削用量及基本时间的确定 (16)6.5工序Ⅴ先钻孔,粗镗176.6工序Ⅵ钻螺纹底孔,工序Ⅶ攻丝176.7工序Ⅷ切削用量及基本时间的确定 (17)7.加工工艺过程卡 (18)7.1工序Ⅱ卡片197.2工序Ⅳ卡片218. 结论22参考文献 (22)CA6140车床手柄轴加工工艺设计YL湛江师范学院摘要:本文首先介绍了手柄轴的作用和工艺分析,其次确定毛坯尺寸,然后进行了加工工艺路线设计、工序设计以及工艺卡的填写。

关键词:CA6140车床;手柄轴;工艺路线;工序设计CA6140 lathe shaft handle design processY LZhanjiangNormalUniversity,Abstract:This paper first introduces the role of the handle shaft and process analysis, followed by determining blank size, and then proceed to the processing line of design, process design and process to fill cardsKey words:CA6140 lathe; Handle shaft; Process Route;Process design1 引言在现代工业生产中,普通车床是车床中应用最广泛的一种,约占车床类总数的65%,因其主轴以水平方式放置故称为卧式车床。

CA6140车床手柄座加工工艺规程及夹具设计

CA6140车床手柄座加工工艺规程及夹具设计

一、CA6140车床手柄座加工工艺规程

1、设定参数:图纸尺寸中定义的尺寸为准,按规定值进行设定;

2、钢材准备:以规定标准的钢材为原料,清洗并进行检验;

3、粗加工:采用CA6140车床切削,按加工规程操作,使外型精度符合规定;

4、车边:运用车床头精车边外圆,外型精度满足要求;

5、拉刀:运用车床拉刀加工外槽,槽边精度满足要求;

6、攻丝:利用车床攻丝加工内孔,表面光洁;

7、精攻:内孔的精攻,表面光洁;

8、检查:完工后,检查表面的精度,是否符合要求;

二、夹具设计

1、工件夹具:采用专用固定四角夹具,夹紧待加工工件,保证工件固定,防止工件来回滑动;

2、冷却夹具:外形简单,可以有效的将冷却水润湿工件,使其热处理过程中保持均匀;

3、刀具夹具:采用多片式的刀片夹具,夹紧待加工的刀片,减少刀片磨损,可靠性高;

4、定位夹具:采用多片式定位夹具,夹紧待加工的工件,避免工件受力,定位准确,确保加工精度;

5、检测夹具:采用测量夹具,检查加工后工件的尺寸,确保尺寸精准,满足加工精度要求。

2055CA6140车床手柄φ14H7孔钻床夹具设计.

CA6140车床手柄Φ14H7孔钻床夹具设计(一) 机械加工工艺规程设计第一章 手柄座的工艺分析及生产类型的确定1.1 手柄座的用途其余图1 CA6140车床手柄座零件图题目所给的零件是CA6140车床的手柄座。

它位于车床操作机构中,可同时操纵离合器和制动器,即同时控制主轴的开、停、换向和制动。

操作过程如下:当手把控制手柄座向上扳动时,车床内部的拉杆往外移,则齿扇向顺时针方向转动,带动齿条轴往右移动,通过拨叉使滑套向右移,压下羊角形摆块的右角,从而使推拉杆向左移动,于是左离合器接合,主轴正转;同理,当手把控制手柄座向下扳动时,推拉杆右移,右离合器接合,主轴反转。

当手把在中间位置时,推拉杆处于中间位置,左、右离合器均不接合,主轴的传动断开,此时齿条轴上的凸起部分正压在制动器杠杆的下端,制动带被拉紧,使主铀制动。

1.2 手柄座的技术要求表1-1手柄座零件技术要求表1.3 审查手柄座的工艺性分析零件图可知,手柄座左右两端面和mm 14φ孔端面均有要求切削加工,mm 5.5φ孔端面、mm 10φ孔端面、mm 14φ孔端面和mm 25φ孔凸台端面均为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度,而螺纹孔M10和圆锥孔mm 5φ的端面均为圆柱面保证孔的加工精度较困难;另外在轴向方向上的mm 25φ孔凸台端面作为定位基准加工要求较其他端面高。

主要工作表面虽然加工精度也相对较高,但也可以在正常生产条件下,采用较经济的方法保质保量地加工出来。

由此可见该零件的工艺性较好。

现将主要加工面分述如下:1.3.1 孔的加工φ孔凸台端面)是零件该零件共有5个孔要加工:φ45mm外圆凸台端面(mm25的主要加工面,其他的面、孔与其有位置尺寸度要求,因而是后续工序的主要精基准φ孔有平行度要求,也需要精加工;φ14mm是面,需精加工出来;φ10mm孔与mm25不通孔,特别注意该孔的加工深度;φ5mm圆锥孔虽是小孔,但由于表面粗糙度要求高,仍需精铰。

CA6140车床杠杆设计设计说明

CA6140车床杠杆设计设计说明1.设计目标:杠杆的设计目标是要能够满足CA6140车床的工作要求,具备高强度、高刚性、高精度以及耐久性等特点。

2.材料选择:为了满足高强度和高刚性的要求,杠杆的选材应选择高强度和高硬度的材料,如45钢、40Cr、42CrMo等。

3.结构设计:杠杆的结构设计应考虑到使整个车床的运动平稳、精度高。

一般来说,杠杆的结构可以采用实心结构或者空心结构,具体选择根据实际需求和材料选择而定。

同时,杠杆的设计还应考虑到力的传递效率、转动的平衡性以及对机械系统的稳定性的影响。

设计中可以考虑采用修整器、平衡器等辅助装置来实现这些功能。

4.特殊要求:由于CA6140车床广泛应用于各种不同的工作环境和工作情况,因此杠杆的设计还需考虑以下特殊要求:(1)耐磨性:车床加工过程中,杠杆常常与切削液、切屑等有接触,因此需要选择能够耐磨的材料,并考虑杠杆表面的润滑或保护措施,以延长使用寿命。

(2)防护性:车床操作时,杠杆可能会出现碰撞、挤压等意外情况,因此杠杆的设计应考虑到防护性,如在关键部位增加防护罩、扶手等装置。

5.制造工艺:杠杆的制造工艺应采用先进的加工和制造技术,以保证杠杆的尺寸精度和表面质量。

制造过程中需注意杠杆的热处理和后期加工等工艺控制,以确保杠杆具备良好的机械性能和表面质量。

综上所述,CA6140车床杠杆的设计需要综合考虑结构、材料、特殊要求和制造工艺等方面的因素,以满足车床的工作要求,并提高车床的性能和使用效果。

通过合理的设计,可以提高杠杆的强度和刚性,使车床的工作更加稳定和精确。

同时,还可以延长杠杆的使用寿命,减少维修和更换的次数,降低使用成本,提高经济效益。

CA6140车床手柄轴夹具设计

CA6140车床手柄轴夹具设计CA6140车床手柄轴夹具设计一、引言CA6140是一种经典的卧式车床,广泛应用于机械加工领域。

手柄轴是车床操作中不可或缺的一部分,它的夹具设计对于提高加工效率和保证加工质量具有重要意义。

本文旨在设计一种适用于CA6140车床的手柄轴夹具,以提高加工的稳定性和精度。

二、夹具设计1.定位装置为了确保工件的加工精度,首先需要对手柄轴进行准确定位。

我们采用圆柱定位的方式,根据手柄轴的外形特点,设计一个与其相匹配的圆柱定位套。

定位套的尺寸精度和表面粗糙度需要严格控制,以确保与手柄轴的配合精度。

2.夹紧装置夹紧装置是夹具设计的关键部分,它要求具有一定的刚性和稳定性,以确保在加工过程中不会出现松动或变形。

我们采用液压夹紧的方式,设计一个液压缸和夹紧套筒组成的夹紧装置。

液压缸可以提供稳定的夹紧力,夹紧套筒则与定位套配合,将手柄轴紧紧固定在定位套中。

3.导向装置为了提高加工的精度和稳定性,我们需要设计一个导向装置,使刀具能够精确地沿着手柄轴的轴线进给。

我们采用双导轨的设计方式,上下导轨均与工作台固定,形成一条精确的直线导轨。

通过调整刀具与导轨的距离和角度,可以实现对手柄轴的精确加工。

4.防护装置为了防止加工过程中出现安全隐患,我们设计了一个防护装置。

该装置主要由防护罩和安全开关组成,防护罩可以有效地防止切屑和冷却液溅出,安全开关则可以在发生危险时立即切断电源。

三、夹具使用说明1.将待加工的手柄轴放置在定位套中,确保手柄轴与定位套对齐;2.启动液压系统,将液压缸中的压力油注入夹紧套筒,实现对手柄轴的夹紧;3.根据加工需要,调整刀具与导轨的距离和角度,确保刀具沿手柄轴的轴线进给;4.启动车床主轴,进行加工;5.在加工过程中,操作人员需佩戴防护眼镜和防护服,确保安全;6.加工完成后,关闭液压系统,松开夹紧套筒,取下手柄轴。

四、结论本文设计的CA6140车床手柄轴夹具具有定位准确、夹紧稳定、导向精度高和安全可靠等特点。

CA6140车床手柄座设计说明书

四川电子机械职业技术学院机床夹具课程设计说明书题目CA6140车床手柄座铣夹具设计系部机电工程系专业机械制造与设计学生姓名陈广文学号140401120专业班级机械14.3指导教师赵红琳2016年 6月22 日四川电子机械职业技术学院课程设计目录序言 (1)一、零件分析 (2)(一)零件的作用 (2)(二)零件的工艺分析 (3)二、工艺规程设计 (4)(一)确定毛坯的制造形式 (4)(二)基面的选择 (4)(三)制定工艺路线 (4)(四)机械加工余量、工序尺寸及毛皮尺寸的确定 (6)(五)确立切削用量及基本工时 (7)三、夹具设计 (16)(一)问题提出 (17)(二)夹具设计 (17)四、论文小结 (18)五、参考文献 (19)序言机械夹具设计课程设计是在学习完了机械夹具设计基础和大部分专业课,并进行了生产学习的基础上进行的又一个实践性教学环节。

这次设计使我们能综合运用机械夹具设计基础中的基本理论,并结合生产学习中学到的实践知识,独立地分析和解决了零件夹具设计工艺问题,为今后的课程设计及未来从事的工作打下了良好的基础。

在些次设计中我们主要是设计CA6140拨叉的机械夹具设计。

在此次课程设计过程中,我小组成员齐心协力、共同努力完成了此项设计。

在此期间查阅了大量的书籍,并且得到了有关老师的指点。

机械夹具设计基础课程设计是在学完了机械夹具设计基础课程进行了生产学习之后的一个重要的实践教学环节。

学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力,为以后做好课程设计、走上工作岗位进行一次综合训练和准备。

它要求学生综合运用本课程及有关先修课程的理论和实践知识,进行零件加工工艺规程的设计。

其目的如下:①培养学生解决机械加工工艺问题的能力。

通过课程设计,熟练运用机械技术基础课程中的基本理论及在生产学习中学到的实践知识,正确地解决一个零件在加工中定位、加紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量,初步具备设计一个中等复杂程度零件的能力。

CA6140车床手柄座加工工艺规程及夹具设计方案

目录1 序言 (3)1.1 设计目的 (3)1.2 设计意义 (3)1.3 现状分析 (3)1.4 发展前景 (4)2 零件的分析 (5)2.1 零件的作用 (5)2.2 零件的工艺分析 (5)3 工艺规程设计 (6)3.1确定毛坯的制造形式 (6)3.2 基面的选择 (6)3.2.1 粗基准的选择 (6)3.2.2 精基准的选择 (7)3.3 制定工艺路线 (7)3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 (9)3.5 确定切削用量及基本工时 (12)4 夹具设计 (24)4.1 问题的提出 (24)4.2 夹具设计 (24)4.2.1 定位基准的选择和定位元件及其他元件设计选择 (24)4.2.2 切削力、夹紧力计算,夹紧装置的设计与选择 (25)4.2.3 定位误差分析 (26)4.2.4 夹具设计及操作的简要说明 (27)总结 (28)致谢 (29)参考文献 (30)附图 (32)CA6140车床手柄座工艺规程及夹具设计摘要:本次设计内容涉及了机械加工工艺及机床夹具设计、金属切削机床、公差配合等多方面的知识。

此次我设计的CA6140车床手柄座工艺规程及夹具设计包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,关键是决定出各个工序的工艺设备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、手柄座、切削用量、夹紧、定位。

1 序言1.1 设计目的毕业之前进行这次设计是为了给我们将要毕业的大学生一次进一步学习和锻炼的机会,在整个毕业设计中提高了我们的设计能力,具体设计目的如下:(1)培养我们解决机械加工工艺问题的能力(2)进一步培养我们识图、制图、运用和编写技术文件等基本技能(3)培养我们熟悉并运用有关手册、规范、图表等技术资料的能力1.2 设计意义我设计的课题是CA6140车床手柄座的工艺规程及夹具设计,设计的意义就在于,在设计过程中了解该零件存在的问题,找出解决这些问题的方法,通过自己的设计对该零件的结构进行进一步改进,以达到改善零件工作性能,提高零件工作效率的目的。

CA6140车床手柄座夹具设计 说明书

机电及自动化学院机械专业课程综合课程设计设计题目:CA6140车床手柄座夹具设计专业:08机械制造及自动化学号:**********姓名:2011年12月27日至2012年1月13日目录一.序言 (3)二.任务介绍 (4)三.夹具设计 (6)1、定位与夹紧方案选择 (6)2、确定定位方案 (7)3、夹紧力位置 (8)4、导向方案及导向元件设计 (8)5、定位误差的分析 (9)6、切削力及夹紧力的计算 (9)7确定夹紧机构 (10)8非标准件的设计 (11)9夹具总体装配 (12)四. 总结 (13)五. 参考文献 (14)一.序言机床夹具作为机床的辅助装置,其设计质量的好坏对零件的加工质量,效率,成本以及工人的劳动强度均有直接的影响。

夹具的主要组成部分由:定位元件,夹紧装置,对刀元件,导引元件,其他装置,连接元件和连接表面,夹具体。

其中夹具体是夹具的基础元件,所有各元件均装在夹具体上形成一个夹具的整体。

夹具的作用:保证稳定可靠地达到各项加工精度的要求,缩短加工工时,提高劳动生产率,降低生产成本,减轻工人劳动强度,可由较低技术等级的工人进行加工,能扩大机床工艺范围。

二.任务介绍:手柄座钻铰ф10孔的夹具设计手柄座:该零件是CA6140车床操纵部分的组成零件之一,该手柄座的作用就相当于一个连杆。

车床外部手柄的运动是通过CA6140车床手柄座传递到车床内部实现人为对机床的操纵。

手柄与该零件通过φ25mm孔连接,机床内部零件通过φ10mm孔与手柄座连接,即CA6140车床手柄座的作用是实现运动由外部到内部的传递。

该设计选择泵体加工工序中的第07道工序,即先钻孔φ9.8 mm,粗铰至φ 9.96mm,再精铰至φ10H7mm。

本夹具将用于组合钻床,刀具为硬质合金直柄麻花钻和硬质合金锥柄机用铰刀。

零件三维模型截图如下图一:图一零件二维图二:图二加工手柄座上的钻,铰孔:钻铰孔直径D=10mm深H=38mm工序图三:图三三.夹具设计由图2工序图可知,手柄座直径为10mm的孔加工的方法为选用立式钻床Z525进行加工,为保证设计要求,并根据手柄座的加工批量要求而知,应选用专用夹具。

最新CA6140车床手柄座夹具设计说明书汇总

C A6140车床手柄座夹具设计说明书第2章、手柄座的机械加工工艺设计2.1.确定毛坯的制造形式零 件材料为HT200,根据选择毛坯应考虑的因素,该零件体积较小,形状较复杂,外表面采用不去除材料方法获得粗糙度要求,由于零件生产类型为成批,大批生产,而砂型铸造生产成本低,设备简单,故本零件毛坯采用砂型铸造。

由于零件上孔都较小,且都有严格的表面精度要求,故都不铸出,留待后续机械加工反而经济实用。

2.2.基准的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取825H φ孔的下端面作为粗基准,利用一组共两块V 形块分别支承825H φ和13R 作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削。

(2)精基准的选择主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

这在后面还要专门计算,此处不再重复。

2.3.工艺路线的拟定制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

(1)工艺路线方案一:工序一:备料工序二:铸造毛坯工序三:粗铣上、下表面,精铣下表面;φ孔;工序四:钻825H工序五:插键槽6H9;工序六:铣槽14⨯43 mm;φ;工序七:钻、拉孔710Hφ;工序八:钻孔5.5φ螺纹孔;工序九:钻、扩714Hφ锥销通孔、M10-7H;工序十:钻、钳5工序十一:终检。

CA6140车床手柄座加工工艺及夹具设计-工艺卡片

CA6140车床手柄做座加工工艺及夹具设计机械加工工艺规程卡片11XX大学机械加工工序卡片工序名称铣mm45φ凸台端面工序号 3零件名称CA6140车床手柄座零件号83115零件重量0.73kg 同时加工零件数目1材料毛坯牌号硬度型式重量HT200 HBS151-229 模锻件设备夹具辅助工具名称型号专用夹具立式铣床X51工步安装及工步说明刀具量具主轴转速切削速度进给量切削深度走刀长度基本工时r/min m/min mm/r mm mm min1 粗铣45φ凸台端面高速钢镶齿三面刃铣刀卡板160 20 0.15 3.5 0.43 2 半精铣45φ凸台端面高速钢镶齿三面刃铣刀卡板160 20 0.15 2 0.65 3设计审核共10页第2页23零件名称 CA6140车床手柄座 零件号 831015零件重量 0.73kg同时加工零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称型号专用夹具立式钻床Z535 工步 安装及工步说明 刀具量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 钻孔mm 23φ 高速钢锥柄标准麻花钻 卡尺 195 14.08 83.9 11.5 54 0.64 2 扩孔mm 084.0080.24+φ高速钢锥柄扩孔钻 卡尺 68 5.29 49.0 0.9 54 1.1 3 铰825H φ孔高速钢锥柄机用铰刀 卡尺68 5.3483.0 0.1 540.65 设计审核共10页第3页4零件名称 CA6140车床手柄座 零件号 831015零件重量 0.73kg同时加工 零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称型号专用夹具立式钻床Z525 工步 安装及工步说明 刀具 量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 钻mm 8.9φ孔 高速钢锥柄麻花钻 卡尺 960 29.54 163.2 4.9 50 0.31 2 粗铰mm 96.9φ孔 高速钢锥柄机用铰刀 卡尺 195 6.1 253.5 0.08 48 0.19 3 精铰mm 10φ孔高速钢锥柄机用铰刀卡尺195 6.12156 0.02 480.31 设计审核共10页第4页5XX 大学 机械加工工序卡片 工序名称铣mm 24.0014+的槽工序号 6零件名称 CA6140车床手柄座 零件号 831015零件重量 0.73kg同时加工 零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称 型号专用夹具立式铣床X51 工步 安装及工步说明 刀具量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 铣mm 24.0014+的槽高速钢粗齿盘状铣刀卡板 375 14.72 0.2 37 9.6 2 3设计审核共10页第5页6XX 大学机械加工工序卡片工序名称钻,粗绞,精绞714H φ孔工序号 7零件名称 CA6140车床手柄座零件号 831015零件重量 0.73kg同时加工 零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称 型号专用夹具立式钻床Z525 工步 安装及工步说明刀具 量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 钻mm 13φ孔 高速钢锥柄麻花钻 卡尺 272 11.10 98 6.5 35 0.36 2 粗铰mm 95.13φ孔 高速钢锥柄机用铰刀 卡尺 140 6.13 113.4 0.475 35 0.31 3 精绞mm 14φ孔 高速钢锥柄机用铰刀卡尺140 6.1586.8 1.0 350.40 设计审核共10页第6页7XX 大学 机械加工工序卡片 工序名称钻mm 5.8φ底孔 攻螺纹10M 孔工序号 8零件名称 CA6140车床手柄座 零件号 831015零件重量 0.73kg同时加工 零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称型号专用夹具立式钻床Z525 工步 安装及工步说明 刀具 量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 钻mm 5.8φ底孔 高速钢锥柄麻花钻 卡尺 545 14.55 152.6 4.25 16 0.10 2 攻螺纹10M 孔高速钢机用丝锥螺纹 量规 272 6.8 340 0.75 16 0.05 3设计审核共10页第7页8零件名称 CA6140车床手柄座 零件号 831015零件重量 0.73kg同时加工 零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称 型号专用夹具立式钻床Z525 工步 安装及工步说明 刀具 量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 钻mm 5φ的圆锥孔 高速钢锥柄麻花钻卡尺1360 20.5 136 2.5 13 0.096 2 铰mm 5φ的孔高速钢锥柄机用机用铰刀 卡尺392 6.15 235.2 13 0.05 3设计审核共10页第8页零件名称CA6140车床手柄座零件号831015零件重量0.73kg 同时加工零件数目1材料毛坯牌号硬度型式重量HT200 HBS151-229 模锻件设备夹具辅助工具名称型号专用夹具卧式插床工步安装及工步说明刀具量具主轴转速切削速度进给量切削深度走刀长度基本工时r/min m/min mm/r mm mm min1 插键槽96H插刀卡板52 0.6 54设计审核共10页第9页9XX 大学 机械加工工序卡片 工序名称钻,绞mm 5.5φ孔工序号 11零件名称 CA6140车床手柄座 零件号 831015零件重量 0.73kg同时加工 零件数目1材料毛坯牌号 硬度 型式 重量 HT200HBS151-229 模锻件 设备夹具辅助工具名称 型号专用夹具立式钻床Z525 工步 安装及工步说明刀具 量具 主轴转速 切削速度 进给量 切削深度 走刀长度 基本工时 r/min m/min mm/r mm mm min 1 钻mm 8.4φ孔 高速钢锥柄麻花钻 卡尺 1326 20.5 132.6 10.2 2.4 0.075 2 铰mm 5.5φ孔 高速钢锥柄机用铰刀卡尺 392 6.77 235.2 10.2 0.35 0.043 3设计审核共10页第10页。

CA6140车床手柄座机械加工工艺分析及机床夹具设计

(2)新产品的生产应快速方便地安装,降低生产成本和时间;

(3)更加精密、精度更高的机床夹具;

(4)新型机床夹具应该具有现代制造技术;

(5)采用液压系统作为夹紧装置的动力,降低劳动者劳动强度,提高企业生产效率;

(6)完善机床夹具生产加工产品系列化、标准化;

1.4 发展前景

1 序言

1.1 设计的目的

本次设计是为了给我们一个学习和锻炼自己的机会,提高我们的运用电脑软件进行机械设计能力,具体如下:

(1)提高我们机械加工的思维能力。

(2)进一步提高我们的制图、绘图等基本技能。

(3)发展我们理解和使用手册,说明书,图表等技术信息的能力。

(4)温故知新,复习总结运用大学四年的专业知识,运用于实际。

3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 7

3.5 确定切削用量及基本工时 7

4 夹具设计 8

4.1 问题的提出 8

4.2 夹具设计 8

4.2.1切削力和夹紧力计算 8

4.2.2定位误差分析 10

4.2.3夹具设计和操作说明 10

总结 11

致谢 12

参考资料 12

CA6140车床手柄座机械加工工艺分析及机床夹具设计

3 工艺规程设计

3.1确定毛坯的制造形式

部分材料为铸铁。手柄座在使用过程中只起辅助作用。只是在很大的压力下纵向方向。在保证精度的过程中是非常重要的。

3.2基准的选择

(1)基准毛坯的选择一般为箱体类零件,外表面作为毛坯基准是合理的。但对于直径为25 mm的零件作为基准粗,它会导致垂直度和平行度不能得到保证。轴身的零件应以表面粗糙度作为基准,现在选择上下两部分表面为基准,用四爪卡盘卡住直径为25毫米的零件。采用25毫米直径的孔和键槽定位钻φ10mm的φ25mm、长主轴、自由曲面定位键槽及零件,实现完全定位。

CA6140车床手柄座加工工艺设计规程和夹具设计

CA6140车床手柄座加工工艺设计规程和夹具设计一、工艺设计规程1.工件材料选择:根据手柄座的功能和要求,选择合适的材料进行加工。

常用的材料有碳钢、不锈钢等。

2.工艺路线确定:根据手柄座零件的结构、形状和加工要求,确定加工工艺路线。

工艺路线应包括以下内容:上料、车削、镗孔、铰孔、车外圆、车内圆、切断、退刀、下料等。

3.工件尺寸和质量控制:根据手柄座的设计要求和零件的功能,确定工件的尺寸和质量控制要求,包括工件的直径、长度、精度等。

4.刀具选择:根据手柄座的材料和加工要求,选择合适的刀具进行加工。

刀具应具有良好的切削性能和耐磨性能。

5.加工参数确定:根据手柄座的材料和加工要求,确定加工参数,包括切削速度、进给量、切削深度等。

6.外表面处理:根据手柄座的要求,进行外表面处理,如镀铬、电镀等。

7.工艺检验:对加工后的手柄座进行工艺检验,检查工件的尺寸和质量是否符合要求。

8.工艺纠正与改进:对加工中出现的问题进行分析和纠正,并对工艺进行改进,提高产品质量和生产效率。

二、夹具设计1.夹具种类选择:根据手柄座的结构和形状,选择合适的夹具种类进行设计和制造。

常用的夹具有液压夹具、机械夹具等。

2.夹具形式确定:根据手柄座的形状和加工要求,确定夹具的形式。

常见的夹具形式有:外夹式夹具、内夹式夹具、滑动式夹具等。

3.夹具定位设计:根据手柄座的定位要求,设计夹具的定位装置,保证工件在加工过程中的稳定性和精度。

4.夹具刚性设计:根据手柄座的加工要求,设计夹具的刚性结构,保证夹具在加工过程中不产生变形和松动。

5.夹具调整装置设计:根据手柄座的尺寸和加工要求,设计夹具的调整装置,以便对夹具进行调整和装夹。

6.夹具材料选择:根据手柄座的材料和加工要求,选择夹具的材料,保证夹具的强度和耐磨性。

7.夹具安全设计:根据手柄座的加工要求和操作习惯,设计夹具的安全装置,保证操作人员的安全和夹具的稳定。

8.夹具制造与组装:根据夹具设计图纸,制造和组装夹具,并进行试用和调整,确保夹具的性能和质量。

CA6140车床手柄轴设计

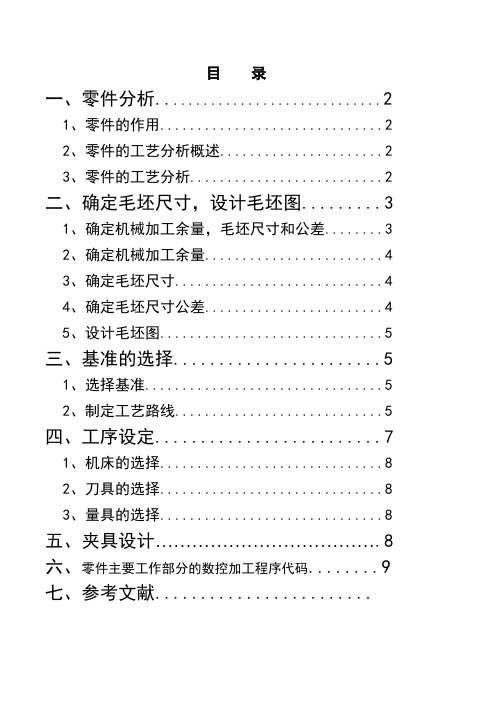

目录一、零件分析 (2)1、零件的作用 (2)2、零件的工艺分析概述 (2)3、零件的工艺分析 (2)二、确定毛坯尺寸,设计毛坯图 (3)1、确定机械加工余量,毛坯尺寸和公差 (3)2、确定机械加工余量 (4)3、确定毛坯尺寸 (4)4、确定毛坯尺寸公差 (4)5、设计毛坯图 (5)三、基准的选择 (5)1、选择基准 (5)2、制定工艺路线 (5)四、工序设定 (7)1、机床的选择 (8)2、刀具的选择 (8)3、量具的选择 (8)五、夹具设计 (8)六、零件主要工作部分的数控加工程序代码 (9)七、参考文献........................设计“CA6140手柄轴”零件图(如下图)机械加工工艺规程。

年产10000件。

一、零件的分析1.零件的作用题目所既定的零件为输出轴,其主要作用,一是传递转矩,使主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

2.零件的工艺分析概述从零件图上看,该零件结构比较简单,其主要加工的面有φ16、φ20的外圆柱面,一个锥面凸台,一个M10的螺纹孔,图中所给的尺寸精度高,大部分是IT6级;粗糙度方面表现在键槽两侧面、φ20圆柱表面为Ra1.6m μ, φ16外圆柱面为Ra1.6m μ,锥面凸台及端面为Ra0.8m μ, φ15.7键槽为Ra3.2m μ,其余为Ra6.3m μ。

要求不高,位置要求较严格,表现在φ40的右端面、φ20圆柱面。

热处理方面需要调质处理,到200HBS ,保持均匀。

通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。

3、零件的工艺分析3.1确定毛坯的制造形式毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易,工序数量的多少有直接影响,因此,合理选择毛坯在生产中占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。

CA6140车床手柄座设计说明书

四川电子板滞工做技能教院之阳早格格创做机床夹具课程安排证明书籍题目CA6140车床脚柄座铣夹具安排系部机电工程系博业板滞制制与安排教死姓名陈广文教号140401120博业班级指挥西席赵白琳2016年6月22日目录序止 (1)一、整件分解 (2)(一)整件的效用 (2)(二)整件的工艺分解 (3)二、工艺规程安排 (4)(一)决定毛坯的制制形式 (4)(二)基里的采用 (4)(三)制定工艺门路 (4)(四)板滞加工余量、工序尺寸及毛皮尺寸的决定 (6)(五)树坐切削用量及基础工时 (7)三、夹具安排 (16)(一)问题提出 (17)(二)夹具安排 (17)四、论文小结 (18)五、参照文献 (19)序止板滞夹具安排课程安排是正在教习完了板滞夹具安排前提战大部分博业课,并举止了死产教习的前提上举止的又一个试验性教教关节.那次安排使咱们能概括使用板滞夹具安排前提中的基础表里,并分离死产教习中教到的试验知识,独力天分解妥协决了整件夹具安排工艺问题,为以后的课程安排及已去进止的处事挨下了良佳的前提.正在些次安排中咱们主假如安排CA6140拨叉的板滞夹具安排.正在此次课程安排历程中,尔小组成员齐心协力、共共齐力完毕了此项安排.正在此功夫查阅了洪量的书籍籍,而且得到了有闭教授的指面.板滞夹具安排前提课程安排是正在教完了板滞夹具安排前提课程举止了死产教习之后的一个要害的试验教教关节.教死通过安排能赢得概括使用往日所教过的局部课程举止板滞制制工艺及结构安排的基天性力,为以去搞佳课程安排、走上处事岗位举止一次概括锻炼战准备.它央供教死概括使用本课程及有闭先建课程的表里战试验知识,举止整件加工工艺规程的安排.其脚段如下:①培植教死办理板滞加工工艺问题的本收.通过课程安排,流利使用板滞技能前提课程中的基础表里及正在死产教习中教到的试验知识,细确天办理一个整件正在加工中定位、加紧以及工艺门路安插、工艺尺寸决定等问题,包管整件的加工品量,收端具备安排一其中等搀纯程度整件的本收.②培植教死认识并使用有闭脚册、典型、图表等技能资料的本收.③进一步培植教死识图、制图、使用战编写技能文献等基础技能.一、整件的分解(一) 整件的效用题目所给的整件是CA6140车床的脚柄座.它位于车床支配机构中,可共时把持离合器战制动器,即共时统制主轴的启、停、换背战制动.支配历程如下:当脚把统制脚柄座进与扳动时,车床里里的推杆往中移,则齿扇背逆时针目标转化,戴动齿条轴往左移动,通过拨叉使滑套背左移,压下羊角形晃块的左角,进而使推推杆背左移动,于是左离合器接合,主轴正转;共理,当脚把统制脚柄座背下扳动时,推推杆左移,左离合器接合,主轴反转.当脚把正在中间位子时,推推杆处于中间位子,左、左离合器均不接合,主轴的传动断启,此时齿条轴上的凸起部分正压正在制动器杠杆的下端,制动戴被推紧,使主铀制动.(二)整件的工艺分解CA6140车床脚柄座有多处加工表面,其间有一定位子央供.分述如下:1.以825H φ为核心的加工表面那一组的加工表面有825H φ的孔,以及上下端里,,下端里为45φ的圆柱端里;孔壁上有距下端里11mm 、与825H φ孔核心轴天圆前视里呈︒30角的螺纹孔,尺寸为M10-7H ,其余另有一个尺寸为6H9的槽,孔与槽的总宽度为27.3H11.2.以714H φ为核心的加工表面该组的加工表面有714H φ的螺纹孔(有位子央供),加工时丈量深度为25mm ,钻孔深度为28mm.上孔壁有一个5φ配铰的锥销通孔,该通孔有位子央供.3.以710H φ为核心的加工表面本组的加工表面有710H φ的孔(二个),及其二个内端里(对付称),二端里均有位子央供,端里之间的距离为24.0014+mm.,孔除了有位子央供以中另有仄止度的形状公好央供(与825H φ孔壁之间的仄止度公好为2.0φ)4.以5.5φ为核心的加工表面那组的加工表面有5.5φ的孔,该孔通至825H φ上的槽,并有位子央供. 由上头的分解可知,加工时应先加工完一组表面,再以那组加工后的表面为基准加工其余一组.二、工艺规程安排(一)决定毛坯的制制形式整件资料为HT200,果此应当铸件,整件表面尺寸不等,果思量铸件,脚柄座正在使用历程中不时常的变动,它的只起支撑的效用,受到的冲打不是很大,不过正在纵进与受到很大的压力.正在加工历程中的细度包管很要害,它对付工件的定位有一定的包管效用.(二)基里的采用基里采用是工艺规程安排中的要害处事之一.基里采用得细确与合理不妨使加工品量得到包管,死产率得以普及.可则,加工工艺历程中会问题百出,更有甚者,还会制成整件的大批报兴,是死产无法仄常举止.(1)细基准的采用对付于整件而止,尽大概采用不加工表面为细基准.而对付有若搞个不加工表面的工件,则应以与加工表面央供相对付位子细度较下的不加工表面做细基准.根据那个基准采用准则,现采用825H φ孔的下端里动做细基准,利用一组共二块V 形块分别支启825H φ战13R 做主要定位里,节制5个自由度,再以一个销钉节制末尾1个自由度,达到真足定位,而后举止铣削.(2)细基准的采用主要该当思量基准沉合的问题.当安排基准与工序基准不沉适时,该当举止尺寸换算,那正在以去还要博门估计,此处不做介绍.(三)制定工艺门路制定工艺门路得出收面,应当是使整件的几许形状、尺寸细度及位子细度等技能央供能得到合理的包管,正在死产目收已决定的情况下,不妨思量采与万能性机床配以博用功卡具,并尽管使工序集结去普及死产率.除此除中,还应当思量经济效验,以便使死产成本尽管下落.(1)工艺门路筹备一:工序一:备料工序二:铸制毛坯工序三:细铣上、下表面,细铣下表面;工序四:钻825H φ孔;工序五:插键槽6H9;工序六:铣槽14⨯43 mm ;工序七:钻、推孔710H φ;工序八:钻,孔5.5φ;工序九:钻、铰714H φ孔;工序十:钻、钳5φ锥销通孔、M10-7H ;工序十一:末检.(2)工艺门路筹备二:工序一:备料工序二:铸制毛坯工序三:钻,铰825H φ;工序四:铣上、下表面;工序五:插键槽6H9 mm ;工序六:铣槽14 mm ⨯43 mm ;工序七:钻孔5.5φ;工序八:钻、推孔710H φ;工序九:钻、扩714H φ;工序十:钻、铰5φ锥销通孔、M10-7H ;工序十一:末检.(3)、工艺筹备的分解:上述二个工艺筹备的特性正在于:筹备一是先加工上下表面为核心的一组工艺,而后加工825H φ的孔,再以825H φ的孔的孔为基准加工710H φ的孔.筹备二则是先加孔825H φ后再加工上下表面,再加工孔710H φ,此时筹备二采与车床加工工序一,那样有利普及效用,节省成本.经比较可知,先加工上下表面,再以上下表面为基准加工825H φ及插键槽,末尾完毕对付710H φ的孔的定位.隐然筹备一比筹备二的拆夹次数缩小了,共时也更佳的包管了细度央供.综上所述,整件的简曲工艺历程如下:工序一:备料工序二:铸制毛坯工序三:铣45φ凸台端里,采用X51坐式铣床;工序四:钻,铰825H φ内孔,采用Z535坐式钻床;工序五:钻,铰710H φ孔,采用Z525坐式钻床;工序六:铣槽24.0014+mm ,采用X63卧式铣床;工序七:钻、铰714H φ孔,采用Z525坐式钻床;工序八:钻底孔,攻螺纹孔M10-H7mm ,采用Z525坐式钻床;工序九:钻,铰5φ锥销通孔,采用Z525坐式钻床;工序十:插键槽6H9mm ;工序十一:钻槽底通孔钻5.5φ,采用Z525坐式钻床;工序十二:末检.(四)板滞加工余量、工序尺寸及毛皮尺寸的决定“脚柄座”整件资料为铸铁,硬度为HBS65~87,毛坯的沉量约为2Kg ,死产典型为大批量死产,采与砂型铸模.相闭数据拜睹整件图.据以上本初资料及加工门路,分别决定各家工表面的板滞加工余量、工序尺寸及毛坯尺寸如下:1.中圆表面延轴线目标少度目标的加工余量及公好(825H φ端里). 查《板滞制制工艺安排简明脚册》(以下称《工艺脚册》)表2.2~2.5,与端里少度余量均为2.5(均为单边加工)铣削加工余量为:细铣 0mm2.内孔(825H φ已铸成孔)查《工艺脚册》表2.2~2.5,与825H φ已铸成孔径度余量为3,即铸成孔曲径为22mm.工序尺寸加工余量:钻孔 1mm3.其余尺寸间接铸制得到由于本安排确定的整件为大批量死产,该当采与安排加工.果此正在估计最大、最小加工余量时应按安排法加工办法给予确认.(五)树坐切削用量及基础工时1.工序三的切削用量及基础工时的决定:铣、半细铣45φ凸台端里战大端里.⑴铣45φ凸台端里:采用铣刀半径为25mm ,齿数Z=6(睹《工艺脚册》表3.1-27) 0.15/f mm Z =Z050d mm =,180min T =(《切削》表3.7战《切削》表3.8) 20/min c V m =查(《切削》表3.9)01000100020127.4(/min)50c V n r d ππ⨯===⨯查查按机床采用160/min n r =机本量切削速度:1605025.12(/min)10001000n c n d V m ππ⨯⨯===机机处事台每分钟进给量:0.156160144(/min)f V f Zn mm ==⨯⨯=Z 机 铣床处事台进给量:150/min f V mm =横向 基础工时:45200.43(min)150t +==⑵半细铣45φ凸台端里:加工余量为Z=1mm切削速度为20/min c V m =127.4/min n r =查采用主轴转速为160/min n r =机 处事台进给量:0.156160144(/min)f z V f Zn mm ==⨯⨯=机 基础工时:45200.65(min)100t +==2.工序四的切削用量及基础工时的决定:钻→扩→细、细铰825H φ通孔. ⑴钻孔mm 23φ:采用mm 23φ下速钢锥柄尺度麻花钻(睹《工艺脚册》表3.1-6) 0.43/f mm r =机(《切削》表2.7战《工艺》表4.2-16)15/min c V m =查(《切削》表2.15)硬度200-2171000100015208(/min)23c V n r D ππ⨯===⨯查查按机床采用195/min n r =机(《工艺》表4.2-5)本量切削速度:2319514.08(/min)c V m ππ⨯⨯===机机Dn 10001000基础工时:1243830.64(min)1950.43l l l t n f ++++===⨯机机(《工艺》表6.2-5)⑵扩孔mm 084.0080.24+φ: 采用mm 80.24φ下速钢锥柄扩孔钻(《工艺》表3.1-8)mm 80.24φ孔时的进给量r mm f /8.0~7.0=,并由《工艺》表4.2-16与0.72/f mm r =机,扩孔钻扩孔时的切削速度钻c c V V ⎪⎭⎫ ⎝⎛=21~31.14/min c V m =钻,故:min)/(7~7.41421~3121~31m V V c c =⨯⎪⎭⎫ ⎝⎛=⎪⎭⎫ ⎝⎛=钻()min)/(89~608.247~7.410001000r D V n c =⨯⨯==ππ按机床采用68/min n r =机24.8685.29(/min)1000c Dn V m ππ⨯⨯===机机1000 基础工时:124383 1.1(min)680.72l l l t n f ++++===⨯机机⑶铰825H φ孔:采用mm 25φ下速钢锥柄机用铰刀(《工艺》表3.1-17),r mm f /5.1~0.1=,mm a p 25.0~15.0=,min /8~4m V c =,由《工艺》表4.2-16得 1.22/f mm r =机,min)/(102~5125)8~4(10001000r D V n c c =⨯⨯==ππ按机床采用68/min n r =机,则: 2568 5.34(/min)1000V m π⨯⨯==机 基础工时:1243830.65(min)68 1.22l l l t n f ++++===⨯机机3.工序五的削用量及基础工时的决定:钻→细铰→细铰710H φ孔.⑴钻10φ孔:采用mm 8.9φ下速钢锥柄麻花钻(《工艺》表3.1-6)由《切削》表2.7战《工艺》表4.2-16查得0.17/f mm r =机23/min c V m =查(《切削》表2.15)01000100023747.4(/min)9.8c V n r d ππ⨯===⨯查查按机床采用960/min n r =机09.896029.54(/min)10001000c d n V r ππ⨯⨯===机机基础工时:1243430.31(min)9600.17l l l t n f ++++===⨯机机⑵细铰mm 96.9φ孔:采用mm 96.9φ的下速钢铰刀(《工艺》表2.11)由《切削》表2.24战《工艺》表4.2-15查得 1.3/f mm r =机6/min c V mm =查0100010006191.85(/min)9.96c V n r d ππ⨯===⨯查查按机床采用195/min n r =机09.961956.1(/min)10001000c d n V mm ππ⨯⨯===机机基础工时:1243230.19(min)195 1.3l l l t n f ++++===⨯机机⑶细铰mm 10φ孔:采用mm 10φ的铰刀0.8/f mm r =机6/min c V mm =查0100010006191.1(/min)10c V n r d ππ⨯===⨯查查按机床采用195/min n r =机0101956.123(/min)10001000c d n V mm ππ⨯⨯===机机基础工时:1243230.31(min)1950.8l l l t n f ++++===⨯机机4.工序六的切削用量及基础工时的决定:铣mm 24.0014+的槽. 采用下速钢细齿盘状铣刀 0125d mm =,Z=81)、根据《板滞制制工艺安排简明脚册》表3.1-27查的:细铣38mm e a =︿ 选定5mm e a =果 走刀次数N=30135+=8.6次 故走刀次数N 为9次,末尾一次e a =3mm .根据整件形状,决定那个走刀少度为37mm.2)、决断每齿进给量z f ,根据XA6132型铣床的功率为7.5KW ,中等刚刚度.根据表3.3( 《切削用量简明脚册(第3版)》 ):z f 0.12~0.20mm /z = 现采用 z f 0.20mm /z =3)、决断切削速度c v 战每分钟进给量f v根据表3.27中的估计公式,也不妨间接查表.根据表3.9,当0125d mm =,Z=8,p a =14mm ,5mm e a =,z f ≤0.24mm/z时,t v =19m/min ,t n =62r/min ,ft v =104mm/min.各建正系数为:0.69Mv Mn Mn k k k ===0.8Sv Sn Sn k k k ===c t v v v k ==19××0.8m/min=10.5 m/min ;620.690.8t n n n k =⨯=⨯⨯=34 r/min ;1040.690.857.4f ft v v v k ==⨯⨯= mm/min ;根据XA6132型铣床证明书籍,采用37.5c n = r /min ;60fc v = mm/min ;果此本量切削速度战每齿进给量为:3.1412537.514.7210001000o cc d n v π⨯⨯=== m/min ;600.237.58vc zc c v f n z ===⨯ mm/r ;估计基础工时0t m f f L l y v v ++∆==式中 l =37mm ,根据表3.25,进切量及超切量y +∆=27mm 则0t m f fL l y v v ++∆=== 372760+ 总时间:t m = 0t m ××5.工序七的切削用量及基础工时的决定.⑴钻m m 13φ孔:采用m m 13φ下速钢锥柄麻花钻(《工艺》表3.5-6)由《切削》表2.7战《工艺》表4.2-16查得0.36/f mm r =机14/min c V m =查(《切削》表2.15)1000100014343(/min)13c V n r D ππ⨯===⨯查查按机床采用272/min n r =机1327211.10(/min)10001000c Dn V m ππ⨯⨯===机机基础工时:1228430.36(min)2720.36l l l t n f ++++===⨯机机⑵细铰mm 95.13φ孔:采用mm 95.13φ下速钢锥柄机用铰刀(《工艺》表3.1-17)r mm f /0.1~5.0=,mm a p 15.0~1.0=,min /8~4m V c ,min)/(182~9195.13)8~4(10001000r D V n c c =⨯⨯==ππ按机床采用140/min n r =机(《工艺》表42-15) min)/(13.6100014095.131000r Dn V c =⨯⨯==ππ机机 0.81/f mm r =机(《工艺》表4.2-16)基础工时:1228430.31(min)1400.81l l l t n f ++++===⨯机机⑶细铣mm 14φ孔:采用mm 14φ下速钢锥柄机用铰刀(《工艺》表3.1-17)r mm f /0.1~5.0=,mm a p 15.0~1.0=,min /8~4m V cmin)/(182~9195.13)8~4(10001000r D V n c c =⨯⨯==ππ0.62/f mm r =机(《工艺》表42-16)按机床采用140/min n r =机141406.15(/min)1000c Dn V m ππ⨯⨯==机机1000基础工时:1228430.40(min)1400.62l l l t n f ++++===⨯机机6.工序八的切削用量及基础工时的决定:钻mm 5.8φ底孔,攻螺纹M10mm. ⑴钻mm 5.8φ底孔:采用mm 5.8φ下速钢锥柄麻花钻(《工艺》表3.1-6)由《切削》表2.7战《工艺》表4.2-16查得0.28/f mm r =机16/min c V m =查(《切削》表2.15)1000100016600(/min)8.5c V n r D ππ⨯===⨯查查按机床采用545/min n r =机8.55451455(/min)10001000c Dn V m ππ⨯⨯===机机基础工时:1210330.10(min)5450.28l l l t n f ++++===⨯机机⑵攻螺纹M10mm : 采用M10mm 下速钢机用丝锥f 等于工件螺纹的螺距p ,即 1.25/f mm r =7.5/min c V m =机100010007.5298(/min)8c V n r D ππ⨯===⨯查按机床采用272/min n r =机6.8/min c V m =机基础工时:1210330.05(min)272 1.25l l l t n f ++++===⨯机7.工序九的切削用量及基础工时的决定:加工mm 5φ的锥销通孔.⑴钻mm 5φ的圆锥孔:采用mm 5φ的下速钢麻花钻0.10/f mm r =机20/min c V m =查1326/min n r =查按机床采用1360/min n r =机20.5/min c V m =机基础工时:8320.096(min)13600.1t ++==⨯ ⑵铰mm 5φ的孔:采用mm 5φ的铰刀0.6/f mm r =机min)/(17.38256100010000r d V n c =⨯⨯=⨯=ππ查查按机床采用392/min n r =机053926.15(/min)10001000c d n V m ππ⨯⨯===机机 基础工时:8320.055(min)3920.6t ++==⨯8.工序十一的切削用量及基础工时的决定:加工mm 5.5φ的孔.⑴钻mm 5.5φ孔:采用mm 8.4φ的下速钢锥柄麻花钻0.10/f mm r =机20/min c V m =查min)/(13268.420100010000r d V n c =⨯⨯=⨯=ππ查查按机床采用1360/minn r =机 min)/(5.20100013608.410000m n d V c =⨯⨯==ππ机机 基础工时: 5.2320.075(min)13600.1t ++==⨯⑵铰mm 5.5φ孔:采用mm 5.5φ的铰刀0.6/f mm r =机min)/(42.3475.56100010000r d V n c =⨯⨯=⨯=ππ查查按机床采用392/min n r =机min)/(77.610003925.510000m n d V c =⨯⨯==ππ机机 基础工时:min 043.06.0392232.5=⨯++=t三、博用夹具安排为了普及处事死产率,包管加工品量,落矮处事强度,需要安排博用的夹具.有教授调配的任务,尔被央供安排第一道工序----铣φ45mm圆柱大端里,本夹具将用于Z525万能卧式铣床.(1)、问题提出本夹具主要用去铣(2)、夹具安排φ45端里,正在铣里后还要举止钻孔,要包管其细度央供,为使其缺面减小,正在后里工序中也得有细度央供.果此,正在本道工序加工时,主要该当思量怎么样普及死产效用,落矮死产成本,落矮处事强度,普及加工品量.1 )定位基准的采用:工件以Φ25孔及端里战Φ14孔为定位基准;Φ25H8的另一端里夹紧;2 )夹紧力分解;(a)夹紧力圆准则:①夹紧力的效用目标不该损害工件的既定位子;②夹紧力的效用目标应使所需夹紧力尽大概小;③夹紧力的效用目标应使工件的夹紧变形最小.(b)夹紧效用面准则:①夹紧里的效用面应正对付夹具定位支撑元件位于支撑元件所产死的宁静受力天区内,免得工件爆收位移战偏偏转;②夹紧力效用面应正对付工件刚刚性较佳的部位上,以使夹紧变形尽大概少,偶尔可采与删大工件受力里积或者合理分散夹紧面位子等步伐去真止;③夹紧力的效用面应尽大概靠拢工件的加工里,以包管夹紧力的宁静性战稳当性,缩小工件的④夹紧力,预防加工历程中大概爆收振荡.根据以上央供思量加工整件的特性及定位办法,决定夹紧办法.3 )定位缺面的分解;4 )夹具安排及支配的简要证明;利用夹简曲链接导轨,v形块、偏偏心轮夹紧定位,对付刀块包管刀具位子细度.安排小结(一)课程安排的真量尔的课程安排不妨分成二个部分,一个部分是正在机房里教习的部分,而第二个是正在寝室搞课程安排的部分,底下便从那二个圆里去归纳.最先尔去介绍尔的机房教习习的部分.尔是正在书籍院止政楼机房教习的,那里的电子设备比较佳,正在那里通过教授道解的百般机床及夹具,相识了它们的结媾战它们的加工本能,以及它们的工艺央供.虽然那次教习不多万古间,然而是对付尔的安排有很大的帮闲.尔从四月尾便启初搞课程安排了.之后尔才创制尔自己搞的不是很充分.接下去的时间尔沉新补充索短缺的真量,一步一步的搞佳自己的事务.最先尔先绘出了整件战其加工所用到的夹具的CAD图纸,包罗夹具的拆置图战其各非标整件图,而后教习相闭书籍籍,正在陌死的情况下与教授多多接流,共时也与共教多多的接流.正在接流的历程中不竭普及自己的本收战得到很多搞安排的心得.(二)课程安排的支获通过课程安排,尔支获颇歉:1 教会了将所教到的知识混合正在所有为自己服务,将表里知识用到了简曲的安排中,相识了书籍本上的物品惟有正在担当了试验的考验之后才搞真真成为自己的物品.2 教会了与共教协共合做,单部分的力量是强小的,对付于一个大的已知的课题,更加需要战其余共教单干合做,惟有那样1+1才会大于2.3 巩固了独力教习的本收,教会了搜索资料为尔所用.4 培植了尔的条理性、时间性战收端的筹备本收.一个课题,要正在有限的时间里完毕,便必须要咱们细心筹备,合理调配、利用时间,保量保量的完毕任务.课程安排不妨道正在那圆里很佳天锻炼了尔.5 使尔收端具备了阅读英文文献的本收战习惯.通过敷衍了事天查博业词汇典、翻译所有历程,尔渐渐启初习惯于读英文本版资料,然而本收另有待进一步普及.参照文献[3]钱祥死等编著. 启目CAPP硬件自教教程第2版. 北京:板滞工业出版社[4]弛胜文,赵良才编. 估计机辅帮工艺安排——[5]周世教.鸡西的制制工艺与家具[M].2版.北京:北京理工大教出版社,2006[6]弛权民.机床家具安排[M].北京:科教出版社,2006[7]李志峰.板滞劣化安排[M].北京:下等培养出版社,2011。

CA6140车床手柄座课程设计

CA6140车床手柄座M5.5mm油孔夹具课程设计零件的分析零件的作用零件的工艺分析CA6140车床手柄座的加工表面分四种,主要是孔的加工,圆柱端面的加工,槽的加工,螺纹孔的加工,各组加工面之间有严格的尺寸位置度要求和一定的表面加工精度要求,特别是孔的加工,几乎都要保证Ra1.6mm的表面粗糙度,因而需精加工,现将主要加工面分述如下:孔的加工该零件共有5个孔要加工:φ45mm是零件的主要加工面,多组面,孔与其有位置尺寸度要求,因而是后续工序的主要精基准面,需精加工且尽早加工出来;φ10mm孔与R13mm 有平行度要求,也要精加工;φ14mm是不通孔,特别注意该孔的加工深度;φ5mm圆锥孔虽是小孔,但由于表面粗糙度要求高,仍需精铰。

φ5.5mm油孔是本组成员本次夹具设计的重点工序,它与槽14mm的小端面有7mm的尺寸位置要求,并且其孔的加工精度有R3.2的要求,因此对其也应该要进行精铰。

面的加工该零件共有3个端面要加工:φ45mm圆柱小端面精度要求较高,同时也是配合φ25mm 孔作为后续工序的精基准面,需精加工;φ45mm圆柱大端面以及φ25mm孔端面粗铣既可。

槽的加工该零件仅有2个槽需加工:φ25mm孔上键槽两侧面粗糙度为Ra1.6mm,需精加工,底面加工精度要求不高,但与R13mm孔上表面有30mm的尺寸要求,而加工键槽时很难以φ45mm上表面为定位基准,因而要特别注意尺寸链的推算,保证加工尺寸要求;深槽要注意加工深度,由于表面粗糙度为Ra6.3mm,半精铣即可。

螺纹孔的加工M10mm螺纹孔的加工,它与R13mm孔和φ25mm孔中心线有30°角度要求,同时中心线与φ45mm圆柱端面有11mm的尺寸位置要求。

由以上分析可知,该零件的加工应先加工φ45mm圆柱两端面,再以端面为基准加工作为后续工序主要精基准的φ25mm孔,进而以该孔为精基准加工出所有的孔,面,槽,螺纹孔等。

工艺规划设计毛坯的制造形式零件材料为HT200,根据选择毛坯应考虑的因素,该零件体积较小,形状较复杂,外表面采用不去除材料方法获得粗糙度要求,由于零件生产类型为成批,大批生产,而砂型铸造由于零件上孔都较小,且都有严格的表面精度要求,故都不铸出,留待后续机械加工反而经济实用。

CA6140 车床手柄座机械加工工艺 及加工Φ10H7 孔夹具设计

制造技术课程设计题目 CA6140车床手柄座机械加工工艺及加工Φ10H7孔夹具设计机电工程学院制造技术课程设计任务书设计题目:CA6140车床手柄座机械加工工艺及加工Φ10H7孔夹具设计设计内容(需明确列出研究的问题):设计CA6140车床手柄座机械加工工艺及加工Φ10H7孔夹具,生产类型为中等批量。

具体内容包括:1、毛坯设计——画出毛坯工艺简图;2、机械加工工艺设计——制订出零件的机械加工工艺规程;3、夹具设计——完成指定工序(Φ10H7孔加工工序)的夹具结构设计。

4、说明书——对工艺设计及夹具设计的详细说明。

资料、数据、技术水平等方面的要求:1、毛坯设计正确确定毛坯类型、加工余量、余块、分型面或分模面、浇注位置、拔模斜度、收缩率、尺寸及型芯尺寸等,并正确绘制毛坯工艺简图。

2、工艺设计(1)能正确选择定位基准;(2)能根据工件各加工表面的技术要求和规定的生产条件合理选择表面加工方案,并拟定出工艺路线;(3)能运用查表的方法确定各表面加工余量及切削用量;(4)能正确确定工序尺寸及公差;(5)能正确选择刀具、量具和机床等工艺装备;(6)能运用规定的符号正确绘制工序图,正确标注各项技术要求。

3、夹具设计(1)能够正确选择和设计定位元件、夹紧元件及夹紧装置;(2)能够正确进行定位误差的分析计算;(3)能够正确计算夹紧力,合理布置夹紧力的作用位置及方向;(4)能够按照制图标准运用必要的视图完整地表达夹具结构;(5)能够完整、正确地标注夹具装配图尺寸及技术要求。

4、说明书(1)内容要完整、充实,文字叙述条理清楚,重点突出;(2)各项分析计算完整、正确。

目录设计说明 (1)(一)机械加工工艺规程设计 (1)第1章手柄座的工艺分析及生产类型的确定 (1)1.1手柄座的用途 (1)1.2手柄座的技术要求 (1)1.3手柄座的工艺性检测 (2)1.3.1孔的加工 (2)1.3.2面的加工 (3)1.3.3槽的加工 (3)1.3.4螺纹孔的加工 (3)1.4确定手柄座生产类型 (3)第2章确定毛坯、绘制毛坯简图 (4)2.1毛坯的材料 (4)2.2毛坯的加工量块、余块 (4)2.3毛坯的分型面、浇注位置、拔模斜度 (4)2.4毛坯的收缩率、型芯尺寸 (4)2.5毛坯的尺寸 (5)2.6毛坯的尺寸公差 (5)第3章拟定手柄座工艺路线 (6)3.1定位基准的选择 (6)3.1.1 精基准的选择 (6)3.1.2粗基准的选择 (6)3.2表面加工方法的确定 (7)3.3加工阶段的划分 (8)3.3.1粗加工阶段 (8)3.3.2半精加工阶段 (8)3.3.3精加工阶段 (8)3.4工艺路线方案的比较 (8)3.4.1工艺路线 (8)3.4.2工艺路线及设备 (9)第4章加工余量、工序尺寸和公差的确定............. 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一零件的工艺分析及生产类型的确定1. 零件的工艺性分析通过对该零件图的重新绘制,知原图样的视图正确,完整,尺寸,公差及技术要求齐全。

该零件属轴类回转体零件,它的所有表面均需切屑加工,各表面的加工精度和表面粗糙度都不难获得。

表面粗糙度要求较高需经多次切削才能满足要求,手柄处镀铬,在镀铬之前须进行抛光处理以使镀铬均匀。

本零件的最难加工的地方就是在斜面上钻孔,且要保证孔与键槽成045,需要专用夹具。

总体来说,本零件的工艺性较好。

2. 零件的生产类型依设计的题目知:生产纲领N = 30000万/年,生产类型为大批大量生产零件是机床CA6140的手柄轴,质量为0.445Kg.二选择毛坯,确定毛坯尺寸,设计毛坯图1. 选择毛坯该材料为45钢。

该零件在工作过程中则经常承受交变载荷,因此应选用锻件,以使金属纤维尽量不被切断,保证零件工作可靠。

零件属批量生产,而且零件的轮廓尺寸不大,故采用摸锻成型。

这从提高生产率,保证加工精度上考虑,也是应该的。

2.确定机械加工余量,毛坯尺寸和公差钢质摸锻件的公差及机械加工余量按GB/T12362-2003确定。

要确定毛坯尺寸公差及机械加工余量,,应先确定如下各项因素。

(1)锻件公差等级由该零件的功用和技术要求,确定其锻件公差等级为普通级。

(2)锻件质量Mf 根据零件0.445kg,估算为mf=1.0kg.(3)锻件形状复杂系数SS=Mf/Mn该锻件为圆形,假设其最大直径为φ46mm,长126mmMn = 1.6kg1S = 1/1.6 = 0.62故该零件的形状复杂系数S属S2级。

(4)锻件材质系数M 由于该零件材料为45钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数属M1级。

(5)零件表面粗糙度由零件图可知,除φ17.2mm, φ15.7mm 粗糙度Ra =1.6,圆锥面处Ra=0.8,其余均为6.3。

3. 确定机械加工余量根据锻件质量,零件表面粗糙度,形状复杂系数查表5-9,由此得单边余量在厚度方向为1.7-2.2mm,水平方向亦为1.7-2.2mm,即锻件各外径的单面余量为1.7-2.2mm,各轴向尺寸的单面余量为1.7-2.2mm。

4.确定毛坯尺寸上面查的加工余量适用于机械加工表面粗糙度Ra大于等于1.6m。

Ra小于1.6m的表面,余量要适当加大。

分析本零件,除φ17.2mm, φ15.7mm 粗糙度Ra = 1.6, 其余均为6.3,因此这些表面的毛坯尺寸只需将零件的尺寸加上所查的余量即可。

综上所述,确定毛坯尺寸见下表手柄轴毛坯(锻件)尺寸5. 确定毛坯尺寸公差毛坯尺寸公差根据锻件质量,材质系数,形状复杂系数从表5-6,表5-7中查的。

本零件毛坯尺寸允许偏差见下表手柄轴毛坯(锻件)尺寸允许偏差6.设计毛坯图(1)确定圆角半径锻件的外圆角半径按表5-12确定,内圆角半径按表5-13确定。

分析本锻件可确定外圆角R2, R3内圆角R3(2) 确定模锻斜度按表5-11,外模锻斜度α= 3°(3)确定分模位置由于毛坯为轴类锻件,应采取轴向分模。

为了便于起模及便于发现上,下模在模锻过程中的错移,选择最大直径即圆锥面处的对称平面为分模面,分模线为直线,属平直分模线。

(4)确定毛坯的热处理方式钢质毛坯经锻造后应安排正火,以消除残余的锻造应力,并使不均匀的金相组织通过重新结晶而得到细化,均匀的组织,从而改善加工性。

三选择加工方法,制定工艺路线1.定位基准的选择以φ44的外圆和端面为粗基准,以φ17.2的外圆和端面为精基准。

2.零件表面加工方法的选择本零件的加工面有外圆,端面,键槽,倒角,倒圆,沟槽,锥面,孔,螺纹。

(1)φ17.2的外圆面,未标注公差尺寸,表面粗糙度Ra 1.6,需要粗车,半精车,精车(2)φ20的外圆,公差等级IT6,需要粗车,半精车,精车。

(3)圆锥面,为保证镀铬均匀,在镀铬之前圆锥面需要粗车,半精车,精车,保证Ra = 1.6 然后抛光。

(4)槽3x2.15 表面粗糙度为Ra3.2,需要粗车,半精车槽1.5x1 表面粗糙度为Ra6.3,粗车即可。

槽3x0.5 表面粗糙度为Ra6.3,粗车即可(5) 两孔的表面粗糙度Ra6.3 需钻,扩(6)键槽5314 粗糙度Ra6.3 需要粗铣,半精铣。

(7)端面本零件为回转体端面,尺寸精度要求不高,所以大端面粗车即可满足要求,但是小端面作为精基准应该粗车,半精车3制定工艺路线方案一工序1 正火工序2 以φ20mm处的外圆及端面定位,车大端面,粗车φ41的外圆工序3 以粗车后的φ40mm处外圆面及端面定位,粗车另一端面,粗车φ17.2mm 的外圆,粗车φ20mm的外圆,车1.5mm×1mm沟槽,粗车3mm×0.5mm沟槽,粗车3mm×2.15mm沟槽工序4 以粗车的φ20mm的外圆及端面定位,半精车,精车φ40mm的外圆。

工序5 以精车后的φ40mm的外圆及端面定位,半精车,φ17.2mm的外圆,半精车φ20mm的外圆,半精车3mm×2.15 mm的沟槽工序6 精车φ17.2mm的外圆,精车φ20mm的外圆,车倒角。

工序7 以φ20mm的外圆定位,粗车,半精车,精车圆锥面。

工序8 粗铣,半精铣键槽工序9 抛光工序10 镀铬工序11 钻,扩φ14mm孔及φ8.5mm的螺纹孔工序12 攻螺纹工序13 去毛刺工序14 终检方案二工序1 正火工序2 粗车小端面,粗车φ17.2mm的外圆,粗车φ20mm的外圆粗车,车1.5mmx1mm沟槽,粗车3mmx0.5mm沟槽,粗车3mm×2.15mm沟槽工序3 粗车大端面及φ41mm的外圆工序4 半精车小端面,半精车,φ17.2mm的外圆,半精车φ20mm的外圆,半精车3mm×2.15mm的沟槽,车倒角工序5 精车φ17.2mm的外圆,精车φ20mm的外圆工序6 以加工过的φ20mm外圆及端面定位,粗车圆锥面工序7 半精车圆锥面工序8 精车圆锥面工序9 抛光工序10 镀铬工序11 钻φ14mm的孔和φ8.5mm的螺纹孔工序12 扩φ14mm的孔和φ8.5mm的螺纹孔工序13 攻M10的螺纹工序14 以φ20mm圆柱面及端面定位铣键槽5mm×3mm×14mm工序15 去毛刺工序16 终检方案比较:方案二比方案一更容易保证尺寸精度,方案二以车过的41mm的外圆定位保证了定位精度,方案一的小端面知粗车一次可能不能保证要求的表面粗糙度,方案一的粗加工,精加工拍的比较混乱,不符合加工要求。

综上所述,工艺路线应选择方案二。

四工序设计1 选择加工设备与工艺装备(1)选择机床根据不同的工序选择机床。

a 工序1-8是粗车合半精车。

各工序的工步数不多,成批生产不要求很高的生产率,故选用卧式车床就能满足要求。

本零件外廓尺寸不大,精度要求不是很高,选CM6125即可。

b 工序11 钻孔,可采用专用夹具在立式钻床上加工,故选Z525型立式钻床。

c 工序14是用整体硬质合金直柄立铣刀粗铣,半精铣键槽,用选用卧式铣床。

考虑本零件属成批生产,所选机床使用范围较广为宜,故选常用的X62型铣床能满足加工要求。

d 工序13攻螺纹,需要丝锥。

( 2 ) 选择夹具本零件处粗铣及半精铣槽,钻孔等工序需要专用夹具外,其他工序使用通用夹具即可,选用三抓自定心卡盘。

(3)选择刀具根据不同的工序选择刀具A 在车床上的加工工序,一般选用硬质合金车刀。

加工钢质零件采用YT类硬质合金,粗加工用YT5,半精加工用YT15,精加工用YT30.为提高生产率及经济性,应选用可转位车刀(GB5343.1-1985,GB5343.2-1985).B 铣刀按表5-104选直柄键槽铣刀键槽bxh=5mmx3mm,半精铣铣刀选择直径d = 5 mm l = 8mm L = 52mm由于粗铣后宽度方向单边余量1mm,故粗铣时的铣刀选择d=3mm l =5mm L =37mmC 钻头的选择(a) φ14mm的孔扩孔选择直柄扩孔钻d = 14mm,L =160mm l=108mm钻孔是直径方向的余量4mm,所以钻孔时选择直柄麻花钻d = 13mml= 151mm l1 = 101mm(b) φ8.5mm的孔扩孔选择直柄扩孔钻d = 8.8mm L=125mm l =81mm钻孔时直径方向余量 1.5 mm ,选用直柄麻花钻 d =7mm l =109mm l1=69mm(4)选择量具本零件属成批生产,一般情况下尽量采用通用量具。

根据零件表面的精度要求,尺寸和形状特点,选择如下。

a 选择外圆量具外圆可选用读数值0.02,测量范围0—150游标卡尺(表5-108)b 选择加工轴向尺寸所用量具轴向尺寸所用量具可选用读数值0.05,测量范围0—150游标卡尺(表5-108)选择加工槽所用量具c 选择加工槽所用量具槽经粗铣,半精铣两次加工。

槽宽及槽深的尺寸公差的等级为:粗铣时均为IT14;半精铣时,槽宽IT13,槽深为IT14.。

均可选用读数值为0.02mm,测量范围0—150mm的游标卡尺进行测量。

2 确定工序尺寸(1)确定圆柱面的工序尺寸圆柱面多次加工的工序至于加工余量有关。

本零件个圆柱表面的工序加工余量,工序尺寸及公差,表面粗糙度见下表圆柱表面的工序加工余量,工序尺寸及公差,表面粗糙度/mm(2)确定各孔的工序尺寸(3)确定各端面工序加工余量/mm(4) 确定轴向尺寸a 第一段17.2mm 的长度L1,由尺寸链可得 L1 = 2mmb 第二段17.2mm 的长度L2,求解尺寸链可得 L2 = 12.5mmc 第二段20mmm 的长度L3,由尺寸链可得 L3 = 2.01.038++ d 圆锥面处的轴向长度L4, 由尺寸链可得 L4 = 1.02.020--(5) 确定铣槽的工序尺寸 半精铣即可达到零件图样的要求,槽宽5mm, 粗铣后半精铣的余量1.5mm, 所以粗铣的宽度工序尺寸3.5mm (6) 圆锥面抛光直径余量 0.1mm五 确定切削用量及基本时间切削用量包括背吃刀量p a ,进给量f 和切削速度v 。

确定顺序是先确定p a ,f ,再确定v 。

1. 工序3切削用量及基本时间的确定(1) 切削用量 本工序为粗车(车端面和外圆)。

已知材料为45钢,b σ= 670MPa,锻件,有外皮;机床为CM6125型卧式车床,工件装卡在三爪自定心卡盘中。

确定粗车外圆φ41mm 的切削用量。

所选刀具为YT5硬质合金可转为车刀。

选刀杆尺寸B ×H = 16mm ×25mm ,刀片厚度为4.5mm 。

根据表5-113,选择车刀几何形状为卷屑槽倒淩型前刀面,前角0r =12 后角0α=6 ,主偏角r κ= 90 ,副偏角'r κ = 10 刃倾角s λ = 0 刀尖圆弧半径εr = 0.8mm a 确定背吃刀量p a 粗车双边余量为3.0mm 所以 p a 1.5mmb 确定进给量f 根据表5-114,在粗车钢料,刀杆尺寸为16mm ×25mm ,p a 小于等于3.0mm f= 0.4-0.5mm/r 按CM6125车床的进给量,选择f =0.4 mm/r确定的进给量尚需满足机床进给机构的轻度要求,故需进行校验。