珩磨加工介绍

珩磨工基础知识

珩磨工基础知识:让你深入了解珩磨工的工

作原理和技术要点

珩磨工作为一种常见的表面加工技术,其在工业生产中有着广泛的应用。

那么,你对于珩磨工的工作原理和技术要点了解多少呢?本文将为你详细介绍珩磨工的基础知识。

一、珩磨工作原理

珩磨工的工作原理是利用珩磨头在工件表面进行滚动、转动和磨削,利用一定的压力和摩擦力将工件表面加工成一定的形状和尺寸。

二、珩磨工作方法

珩磨工的作业过程通常分为三个步骤:准备工作、夹紧和磨削。

准备工作主要包括清洗、检查和准备备件等。

夹紧是将工件固定到机床上,确保工件在加工过程中的稳定性和精度。

磨削是完成加工过程的主要环节。

三、珩磨工的技术要点

1、珩磨头的选择

珩磨头的选择应根据加工工件的材料、形状和要求来决定,一般应先进行试验,确定合适的珩磨头。

2、夹紧力的控制

夹紧力过大会造成工件变形,夹紧力过小则会影响工件的加工精度。

因此,夹紧力的控制十分关键,应根据工件的要求和加工条件进行调整。

3、磨削参数的选择

磨削参数的选择应根据工件材料、形状、要求以及加工目的来确定。

对于不同的工件和加工要求,应灵活调整磨削参数。

四、珩磨工的应用

珩磨工在机械、汽车、航空等领域都有着广泛的应用。

在零部件的制造、表面处理、修复、翻新等方面都有着重要的作用。

总之,珩磨工是一种高效、精度高、成本低的表面加工方法,它的应用范围十分广泛。

通过学习本文所介绍的知识点,相信大家已经对珩磨工的工作原理、方法和技术要点有了更深入的了解,能够更好地应用于实际工作中。

珩磨

一、珩磨加工原理:珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触。

同时使珩磨头旋转和往复运动,零件不动; 或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

二、珩磨工艺;珩磨是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。

这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度、表面粗糙度的有效加工方法。

三、珩磨油的作用:1、润滑作用:有利于油石与缸筒壁更好的接触、减少油石的损伤。

2、冷却作用:缸筒发热后不易珩磨,有利于珩磨效率。

3、冲渣作用:能够及时冲走磨下的铁泥,使缸筒光洁、光滑。

4、防锈作用:缸筒存放不易起锈。

四、珩磨流程1、检查珩磨机有无异常现象,开启电源。

2、准备珩磨所需的量具、灯具、工具及珩磨记录表等。

3、根据不同缸筒的直径大小来调整珩磨机上固定缸筒的V型架高度、珩磨杆及珩磨头的大小,(1)V型夹具调整A型夹具调整范围调整参考表:此表为理论数据,仅供参考A D 50 80 110 140 170 200 230 260 290 320 350 3800 315.6 298.3 281 263.7 246.3 229 211.7 194.4 177.1 159.7 142.4 125.1 3 313.9 296.6 279.3 262 244.6 227.3 210 192.7 175.3 158 140.7 123.4 6 312.2 294.8 277.5 260.2 242.9 225.6 208.2 190.9 173.6 156.3 139 121.6 9 310.4 293.1 275.8 258.5 241.2 223.8 206.5 189.1 171.9 154.5 137.2 120 12 308.7 291.4 274.1 256.7 239.4 222.1 204.8 187.5 170.1 152.8 135.5 118.2 15 307 289.7 272.3 255 237.7 220.3 203.1 185.7 168.4 151.1 133.8 116.4 18 305.2 287.9 270.6 253.3 236 218.6 201.3 184 166.7 149.3 132 144.7 21 303.5 286.2 268.9 251.5 234.2 216.9 199.6 182.3 165 147.6 130.3 113 24 301.8 284.5 267.1 249.8 232.5 215.2 197.8 180.5 163.2 145.9 128.627 300 282.7 265.4 248.1 230.8 213.4 196.1 178.8 161.5 144.2 126.8注:A为加值,单位为(mm),D为基本尺寸。

高精度孔的加工方法

高精度孔的加工方法

高精度孔的加工方法是指对于精度要求较高的孔进行加工的方法,例如在精密机械、航空航天、高速列车等领域中需要使用的孔。

高精度孔的加工需要保证孔的直径、圆度、表面质量等指标都达到一定的要求。

目前常见的高精度孔加工方法有以下几种:

1. 珩磨加工:珩磨是一种高速旋转的研磨工艺,通过磨头在被加工物表面的摩擦作用中去除材料,从而达到加工目的。

珩磨加工可以在孔内进行,可以加工出高精度圆度的孔。

2. 钻孔加工:钻孔是最常见的孔加工方法之一,可以使用林格曼钻头等工具进行。

钻孔加工可以达到较高的精度要求,但是对于深孔加工会出现偏差的问题。

3. 放电加工:放电加工是一种特殊的非机械加工方法,通过电火花放电来将被加工物表面的材料溶解或脱落,从而达到加工的目的。

放电加工可以加工出高精度的孔,但是加工速度较慢。

4. 激光加工:激光加工是一种高精度的非机械加工方法,通过激光束直接照射被加工物表面,将材料蒸发或熔化,从而达到加工目的。

激光加工可以加工出极高精度的孔,但是设备价格高昂,适用范围有限。

- 1 -。

珩磨的具体方法

珩磨的具体方法1. 珩磨的定义和背景珩磨是一种表面处理技术,通过在材料的表面上制造微小的颗粒,以改善材料的表面质量和性能。

在工业生产中,珩磨被广泛应用于金属、陶瓷、塑料等材料的加工和改良过程中。

2. 珩磨的原理和特点2.1 珩磨的原理珩磨是通过将磨料和工件在一定的载荷和运动条件下进行相对运动,使磨料与工件表面间的微小颗粒间接地切削和破坏工件表面来实现的。

这种间接的切削和破坏过程可以提高工件表面的光洁度和平整度。

2.2 珩磨的特点•高效:珩磨可以在相对较短的时间内显著提高工件表面质量和性能。

•精细:珩磨能够处理微米和亚微米级别的表面缺陷,对于微细工件尤其有效。

•可控:珩磨可以通过调整载荷、速度和磨料的种类、形状和尺寸等参数来控制加工效果,并实现不同的表面需求。

•高自动化:珩磨可以通过自动化设备进行加工,提高生产效率和一致性。

3. 珩磨的具体方法3.1 珩磨设备和工艺珩磨设备包括珩磨机、进给系统、控制系统等。

根据工件的形状和尺寸,珩磨可以分为批处理珩磨和单件珩磨两种方式。

珩磨工艺包括以下几个步骤:3.1.1 工件准备对于表面有缺陷的工件,首先需要进行清洗和处理,确保工件表面干净和平整。

3.1.2 磨料选择根据工件的材料和需要的表面效果,选择合适的磨料。

常见的磨料有金刚石、碳化硅、氧化铝等。

3.1.3 载荷和速度调整根据工件的材料和尺寸,调整珩磨机的载荷和速度,以保证最佳的加工效果和工件表面质量。

3.1.4 珩磨加工将工件放置在珩磨机的工作台上,并根据设定的参数启动珩磨加工。

磨粒与工件表面的相对运动将产生切削和破坏作用,改善工件表面的光洁度和平整度。

3.1.5 检查和后处理完成珩磨加工后,对工件进行检查,确保表面的质量达到要求。

如有需要,可以进行后处理,如清洗、抛光等。

3.2 珩磨的应用领域珩磨在多个领域中有广泛的应用,包括: #### 3.2.1 金属加工珩磨可以改善金属表面的光洁度和平整度,提高金属工件的抗腐蚀性能和耐磨性能。

史上最全珩磨工艺及珩磨工具,收藏这个,基本珩磨知识都会了!

珩磨简介珩磨或称搪磨,其加工方法是:机床主轴带动珩磨工具(珩磨头)一面旋转,一面作直线上下往复运动,珩磨头上的油石(磨条)在一定的向外胀出压力作用下,在工件表面上去除磨屑,磨出螺旋形交叉网纹磨痕,它主要用于精密孔的加工,如发动机缸孔、压缩机缸孔、连杆、泵体及控制块等。

图1所示是珩磨加工中油石的运动轨迹,其中,l w为工件长度,π dw为工件孔的周长,θ为磨痕交叉角。

Ⅰ、Ⅱ、Ⅲ是油石在一个往复行程中折返时顺次的位置。

为了不让磨痕重复,回程位置Ⅲ应偏离起始位置Ⅰ有S的距离。

早期使用靠弹簧力推圆锥斜面胀出油石的珩磨头,如图2所示。

目前新型珩磨头主要均靠液压胀出,图2中的1为油石(磨条),油石是由磨料加结合剂构成的条形磨具,根据被加工材料的不同,可选择相应油石中的磨料,形状、种类、粒度、结合剂、硬度、组织和性能。

珩磨头通常由多块油石均布构成,可同时对孔的多处进行加工。

图1 加工中油石的运动轨迹图2 早期的珩磨头结构珩磨原理及特点1.珩磨能够精加工的原理把珩磨油石和工件看成两个互研的表面,为达到高的加工质量,应使它们在相对的往复运动中,油石上每一颗磨粒在孔壁上的运动轨迹都不重复。

加工时,油石和工件在面接触状态下,以较低的切削速度和压力,可靠地磨除工件较小的加工余量(一般为0.01~0.08mm,需根据不同加工材料、加工批量及加工要求而定)。

珩磨能显著地提高工件的尺寸精度(小孔达1~2μm,中等孔达10μm,二者甚至更小)和形状精度(小孔圆度达0.5μm,圆柱度达1μm,中等孔圆度达3μm以上甚至更小;孔长300~500mm时,圆柱度达5μm以下,加工误差分散范围小,仅为1~3μm,加工表面质量高,其表面粗糙度值R a仅约为0.4~0.04μm,甚至更小),一般因油石对工件平均压力P小(约0.4~0.8MPa),故发热量小,加工表面变质层也少,因为珩磨头与工件是面接触,同时参加切削的磨粒多,故也是一种高效的加工方法。

珩磨加工原理及珩磨油石的选择

珩磨加工原理及珩磨油石的选择珩磨加工是一种高精度加工方法,其原理是利用珩磨油石的高硬度和高粘度,加上珩磨头的滚动摩擦,对工件表面进行微小振动,使其表面得以更加平滑。

本文将介绍珩磨加工原理及珩磨油石的选择,帮助读者更好地了解珩磨加工。

第一步:珩磨加工原理珩磨加工是通过珩磨油石作为磨料,在珩磨头的运动下,对工件表面进行微小振动,以消除表面缺陷和提高表面质量的一种加工方法。

珩磨头按照特定的路径移动,同时用较小的力和磨削液对工件表面进行珩磨,消除表面毛刺,形成高质量的表面。

珩磨加工相对传统的磨削加工,具有多项优势,如高精度、高效率、低工艺要求等。

第二步:珩磨油石的选择珩磨油石是珩磨加工中的重要材料之一,其特点是硬度高、耐磨损、高粘度。

根据珩磨油石的不同类型和特点,可以有效地实现不同的加工任务。

1. 自磨型珩磨油石:自磨型珩磨油石是一种自锻磨料,具有较好的自锻磨性能和切削性能。

此种油石的使用寿命相对较长,可节省加工成本。

在对硬度较高的材料进行加工时,自磨型珩磨油石表现出很好的效果。

2. 端粒型珩磨油石:端粒型的珩磨油石通常用于加工高精度的部件,其磨粒分布比较均匀,能够提供稳定的加工表现。

此种油石的平均直径通常较小,颗粒尺寸分布狭窄。

3. 钢化型珩磨油石:钢化型珩磨油石具有高硬度、高韧性的特点,用于加工高硬度、高强度材料的效果很好。

如果加工硬度较低的材料,则可以选择其他类型的珩磨油石。

4. 粘度调节型珩磨油石:粘度调节型珩磨油石是一种能够在加工过程中调节粘度的油石。

可以通过调配珩磨液中的粘度调节剂来控制其粘度。

此种油石在加工过程中极具稳定性,可有效维护加工质量的稳定性。

总之,珩磨加工是一种高效精密的表面加工方法,需要通过正确选择珩磨油石,将加工效果最大化。

本文介绍的珩磨油石主要分为自磨型、端粒型、钢化型和粘度调节型四种。

读者可以根据不同的加工任务和加工材料的不同选择合适的珩磨油石。

绗磨介绍

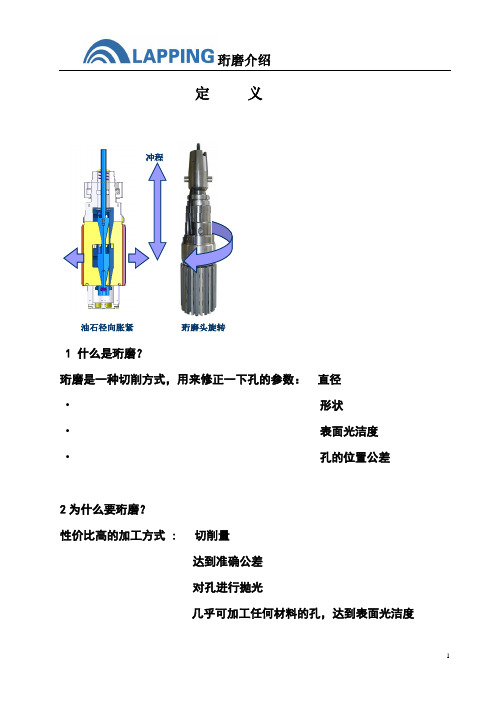

定 义1 什么是珩磨?珩磨是一种切削方式,用来修正一下孔的参数: 直径• 形状• 表面光洁度• 孔的位置公差2为什么要珩磨?性价比高的加工方式 : 切削量达到准确公差对孔进行抛光几乎可加工任何材料的孔,达到表面光洁度珩磨头旋转 油石径向胀紧珩磨工具单动工具组合工具加工盲孔工具单冲程工具去毛刺工具In-Tool Sizingsizing plug旋转分配器在线及线外测量系统油 石LAPPING 公司可提供适合所有的珩磨用油石 适用于珩磨机的不同型号可根据客户要求定制各种规格油石。

• 陶瓷 AlO 3 或 SiC• 氮化硼• 电镀金刚石• 烧结金刚石• 刷状油石1、珩磨网纹珩磨加工产生的网纹角度是由轴向冲程运动与轴转速的比率决定的。

目前在加工中通常所采用的轴转速范围为15~50m/min。

这样会缩短加工时间,达到更好的形状和粗糙度。

2、珩磨粗糙度决定因素很多,主要如下粗珩油石和精珩油石的金刚石晶体的粒度和密度油石条用的结合剂油石的胀紧压力主轴转速珩磨工艺(Honing Process)是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。

这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度的有效加工方法,在汽车零部件的制造中应用很广泛。

珩磨加工原理珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触。

同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

在大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。

这样,加工时珩磨头以工件孔壁作导向。

因而加工精度受机床本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。

珩磨加工原理及其工艺参数的选择

珩磨加工原理及其工艺参数的选择朋友们!今天咱们来唠唠一个在机械加工领域挺重要的事儿——珩磨加工。

这珩磨加工啊,就像是给零件来一场精细的“美容手术”,让它们的表面变得超级光滑、精准,就跟刚从高级美容院出来似的,那气质一下子就上去了!先来说说这珩磨加工的原理吧。

想象一下,有一个小小的“打磨精灵”,它其实就是珩磨头啦。

这个珩磨头上面布满了好多细细的油石,就像是一把把超级迷你的小刮刀。

当珩磨头伸进工件的孔里面开始工作的时候,就像是一群勤劳的小蜜蜂开始忙碌起来。

珩磨头一边旋转,一边沿着工件的轴线方向做往复运动。

这时候,油石就和工件的表面亲密接触,把那些不平整的小凸起、小瑕疵一点点地刮掉、磨平。

就好比你用砂纸打磨一个粗糙的木头表面,只不过珩磨的这个过程更加精细、更加自动化,而且还能保证磨出来的效果那是相当的好,尺寸精度也能控制得特别准。

了解了原理,那工艺参数的选择可就重要啦,这就好比你做饭的时候调料的配比,稍微不对味儿,那做出来的菜可就不咋地了。

首先是珩磨头的转速。

这转速就像是跑步的速度,不能太快也不能太慢。

如果转得太快,就好比你跑步的时候步子迈得太大,容易扯着蛋,也就是容易让工件表面产生过热、烧伤等问题,而且精度也可能会受到影响。

要是转得太慢呢,那效率就太低啦,就像蜗牛爬一样,等你把工件加工完,天都黑了。

所以啊,要根据工件的材料、硬度还有加工要求来合理选择珩磨头的转速,找到那个刚刚好的“节奏”。

再说说珩磨头的往复速度。

这个往复速度也得拿捏得死死的。

它和转速配合起来,就像是跳舞的两个人,得踩准节拍。

如果往复速度不合适,可能会导致工件表面出现纹路不均匀的情况,那就像脸上的皱纹长得歪歪扭扭的,多难看啊!一般来说,对于一些精度要求高的工件,往复速度会稍微慢一点,这样能保证把表面磨得更光滑。

还有一个重要的参数就是珩磨压力。

这珩磨压力就好比你用多大的劲儿去擦桌子,劲儿太大了,桌子可能会擦坏,劲儿太小了,又擦不干净。

同样的道理,珩磨压力过大,会让油石磨损得特别快,还可能把工件表面给压坏了;压力太小呢,又达不到预期的加工效果。

珩磨机的加工原理与加工特点

珩磨机是一种用来精加工物体表面的工具,主要用在一些制造业的工件加工上面。

珩磨机的工作原理是:珩磨机配备有一个专门制作的珩磨头,珩磨头上面有一个珩磨油石,珩磨头在珩磨机的主轴带动下作旋转运动和往复循环运动,这一运动在膨胀收缩机构的作用下使得珩磨油石往外面伸出来,向需要加工的内孔的表面施加压力来作进给运动,达到珩磨工件的目的。

珩磨机是一种慢速度打磨削割法,一般用在工件上的内孔表面的精加工。

珩磨机加工的特点有很多,下面简单的介绍几个:

1、珩磨机加工出来的工件表面变得平整了,提高了工件的质量。

这是因为通过珩磨这一步骤,可以磨平一些粗糙的地方,并且在珩磨过的表面上留下了均匀交错的条纹线,有利于积累润滑油。

2、珩磨机加工出来的工件精度很高。

珩磨以后的工件尺寸变得更精确了,可以修复一些内孔的形状误差。

3、珩磨机的工作效率高,可以同时使用很过条珩磨油石。

珩磨相关

珩磨是在低的切削速度下,对工件表面进行光整加工的方法,是磨削的一种特殊形式,也是一种较高效率的机械加工工艺。

它能够提高工件尺寸和几何形状精度及降低工件表面粗糙度,而广泛于内孔的光整加工。

1、珩磨加工的工作原理,是在一定机械作用下,珩磨条(轮)和工件的相对运动条件下,对工件表面进行低速磨削。

2、珩磨加工的特点:加工精度高,珩磨后圆度可达0.0005~0.005mm,尺寸精度可达0.005~0.025mm,表面粗糙度可达Ra0.4~0.05μm,而且无烧伤、嵌砂和裂纹;珩磨主要用于加工孔,适用于加工长径比大于10的深孔,还可以适用于其它成形加工(球面、平面、外圆等)。

珩磨孔的直径为Φ1~Φ1200mm,长度可达12000mm。

几乎所有的材料均可以进行珩磨;珩磨后的表面纹理,有利于油膜的形成,而使工件使用寿命增长;珩磨对机床的精度要求低,工人劳动强度低,可适用普通机床(车、铣、镗、钻床)加工高精度的孔。

珩磨油石3、珩磨油石(轮)的选择:珩磨油石(或轮)的选择,是根据工件材料和工件的表面质量要要求,来选择它们的特性(磨料、粒度、硬度和结合剂)的。

1)、磨料:珩磨碳钢、合金钢时,选用白刚玉(WA);珩磨不锈钢、轴承钢、高速钢时,选用单晶刚玉(SA)或铬刚玉(PA);珩磨不锈钢、高强度钢、高温合金、耐热钢时,选用立方氮化硼(CBN):珩磨硬脆材料时,选用碳化物磨料(GC、C、BC、D)。

2)、粒度:磨料的粒度是根据工件表面粗糙度的要求来选择。

Ra0.8μm为120#~150#;Ra0.4μm为150#~240#;Ra0.2μm为240#~W40;Ra0.1μm为W40~W20;Ra<0.05μm为<W20。

3)、结合剂:条式和大直径孔珩磨时,一般选用陶瓷结合剂(V)和树脂结合剂(B)外,还采用青铜结合剂(QT),小孔径珩磨条也多采用B和QT结合剂。

珩磨轮一般采用树脂结合剂。

4)、硬度:在相同条件下,珩磨油石的硬度应比砂轮的硬度低一些,以保证油石在珩磨过程中自锐性好。

珩磨及珩磨工艺

珩磨及珩磨工艺珩磨是一种机械加工方法,也称为研磨。

它是通过在工件表面上使用砂轮进行旋转和切削来去除材料的过程。

这种方法通常用于制造高精度零件,例如航空发动机和汽车发动机的零件等。

珩磨工艺可以分为以下几个步骤:1.准备工作:在进行珩磨之前,需要对工件进行清洁和检查。

这可以确保工件表面没有任何杂质或损坏,并且可以保证珩磨过程的精确性。

2.选择合适的砂轮:根据需要去除的材料以及所需的表面光洁度等因素,选择合适的砂轮。

不同类型的砂轮有不同的硬度和颗粒大小,因此选择正确的砂轮非常重要。

3.设置珩磨机:根据所选用的砂轮以及所需去除材料的硬度等因素,设置珩磨机。

这包括调整切削速度、进给速度、切削深度等参数。

4.开始珩磨:将工件固定在珩磨机上,并启动机器开始珩磨。

在珩磨过程中,砂轮会旋转并切削工件表面,去除材料并形成所需的形状和表面光洁度。

5.检查工件:在完成珩磨之后,需要对工件进行检查以确保其符合要求。

这包括测量工件的尺寸、形状和表面光洁度等参数。

珩磨是一种高精度加工方法,可以实现非常精确的加工。

它通常用于制造高精度零件,例如航空发动机和汽车发动机的零件等。

由于其高精度和高效率的特点,珩磨在制造业中得到了广泛应用。

然而,珩磨也存在一些限制。

首先,珩磨需要使用专门的设备和工具,并且需要经过专门的培训才能进行操作。

其次,由于珩磨是一种切削加工方法,因此会产生大量的废料和粉尘。

这些废料和粉尘需要妥善处理以避免对环境造成影响。

总之,珩磨是一种高精度加工方法,在制造业中得到了广泛应用。

通过选择合适的砂轮、设置适当的参数并进行精确的操作,可以实现非常精确的加工。

然而,珩磨也存在一些限制,需要注意处理废料和粉尘等问题。

珩磨的加工原理、珩磨加工的特点以及珩磨主要参数的选择

珩磨的加工原理、珩磨加工的特点以及珩磨主要参数的选择(一)珩磨的加工原理珩磨加工的工具主要采用珩磨头。

珩磨加工时有三种运动,即油石的径向进给、珩磨头的旋转和上、下往复运动。

珩磨头的旋转和上下运动是主运动,完成微量磨削和抛光加工;珩磨头的旋转和上下往复运动,使油石的磨粒走过的轨迹交叉成网状,因而容易获得较小的表面粗糙度;珩磨加工是以工件孔导向;珩磨头与珩磨机应浮动连接。

(二)珩磨加工的特点(1)加工精度高精度可达IT6、圆度、圆柱度可达0.003~0.005mm,但不能纠正上道工序的位置公差。

(2)表面质量好表面粗糙度可达Ra0.2~0.04,甚至0.02;且不烧伤表面。

(3)效率高。

(4)应用范围广可加工Ф5~Ф500mm的工件,长径比L/D可达10,可加工铸铁、钢(淬硬、未淬硬)。

但不适合加工断续表面及韧性高的金属材料。

(三)珩磨主要参数的选择1.油石的选择(1)材料的选择钢件选刚玉,铸铁选碳化硅。

(2)粒度的选择根据表面粗糙度要求不同选取。

表面粗糙度要求为Ra0.4~0.2时,选粒度为120#~W40;表面粗糙度要求为Ra0.2~0.04时,选粒度为W40~W20;表面粗糙度要求为Ra0.02~0.01,选粒度为W20~W14。

(3)硬度的选择一般选R3~ZY1。

2.切削用量的选择粗珩:θ=40°~60°,精珩θ=20°~40°;圆周速度:未淬硬36~49m/min,淬硬23~36m/min,铸铁61~70 m/min;油石压力:粗加工铸铁0.5~1N/mm2,粗加工钢0.8~2N/mm2,精加工铸铁0.2~0.5N/mm2,精加工钢0.4~0.8N/mm2,超精加工0.05~0.1N/mm2。

3.加工余量的选择一般0.1mm以下。

4.切削液的选择一般选60%~90%的煤油加40%~10%的硫化油或动物油。

加工青铜时,用水或干珩。

参考资料:/supply/index.html。

珩磨的具体方法

珩磨的具体方法珩磨是一种机械加工方法,通常用于将材料表面磨平和改善表面光洁度。

这种方法可以在各种不同的材料上使用,例如金属、塑料、玻璃和石材。

以下是十条关于珩磨的具体方法,并展开详细描述:1. 确定珩磨工艺参数:珩磨过程中,工艺参数包括切削速度、进给速度、磨头类型、磨头材料等,需要根据材料的特性以及加工的要求进行确定。

2. 准备实验样品:取得合适的实验材料,并进行必要的清洗和处理,确保表面干净无污渍。

3. 定位和固定样品:将样品放置在珩磨机台上,并在需要的地方进行夹紧和固定,以避免在珩磨过程中发生移动或滑动。

4. 调整砂轮高度:根据样品的几何形状和尺寸,调整砂轮高度,以确保砂轮的工作表面与样品表面平行。

5. 调整磨头角度:根据磨头和样品的特性,调整磨头的角度和方向,以确保磨头与样品表面的最佳接触面,以获得最佳的珩磨效果。

6. 进行预磨:在开始正式珩磨之前,应进行预磨,以去除表面粗糙度和杂质。

通常使用较粗的砂轮和稍微高一些的磨头加工,预磨不应太过强力,以防止对样品造成伤害。

7. 进行正式珩磨:根据预定的珩磨参数,使用适当的工具和设备进行正式珩磨。

珩磨的过程需要对样品进行不断的检查和评估,以保证达到所需的光洁度和表面粗糙度。

8. 检查珩磨效果:使用相关的检测设备对已经珩磨过的样品进行检测和评估,以确保已达到所需的加工精度和表面光洁度。

9. 微调珩磨参数:如果珩磨效果不如预期,需要进行微调珩磨参数,以达到所需的加工效果。

这可能需要多次试验,以找到最佳的参数组合。

10. 表面处理和保养:加工完成后,应对样品的表面进行适当的处理和保养,例如去除表面污渍、涂层、抛光等。

这样可以保证加工效果持久,并提高样品的耐久性和美观度。

珩磨是一种非常重要的加工方法,可以提高材料表面的精度和光洁度。

正确使用珩磨需要精确的技术和严格的工艺操作,需要根据不同的材料和要求进行合理的参数选择和调整,以确保加工效果最佳,同时保证操作安全和环保。

机械零件特殊加工 强力珩磨加工工艺

强力珩磨是用切削性能较强的油石和较高的珩磨压力,在刚性较好的珩磨机上进行大余量或高效率珩磨加工。

可以直接将冷拔钢管或粗镗后的缸筒等加工成精密孔,也可以加工淬硬工件或硬质合金工件。

下面我们就来具体介绍一下强力珩磨加工工艺的内容。

一、珩磨条件1、珩磨机必须有刚性好、功率大的主轴与可变速的主轴箱。

主轴具有较高而且可调的往复速度,大余量珩磨应使用定压定速复合进给机构。

2、珩磨头与主轴浮动连接,珩磨头要结构简单、刚性好,一般多用刚性半瓦结构。

3、珩磨油石的选用原则与普通珩磨一样,但油石强度要高于普通油石,并有强力珩磨的标记。

(1)粒度:粗珩油石一般选用F120—F150,精珩为F180—F280。

(2)硬度:卧式珩磨或机械扩胀式珩磨进给时,油石硬度要相应降低1—2级。

可以按照珩磨孔径来选择:·珩磨孔径≤ 120mm,油石硬度:M—N,珩磨材料:铸铁。

·珩磨孔径在130—150mm之间,油石硬度:M—L,珩磨材料:未淬硬合金钢。

·珩磨孔径在155—195mm之间,油石硬度:L—K,珩磨材料:淬硬合金钢。

·珩磨孔径≥ 195mm,油石硬度:K—J,珩磨材料:其他淬硬材料。

4、结合剂与组织:疏松的陶瓷油石要比树脂油石效率高,但强度不及树脂结合剂油石高。

为了改善油石的自锐能力,可定期变换主轴旋转方向。

5、珩磨压力:一般可达20×105Pa左右,主要通过液压油缸加大对推杆和进给胀锥的压力获得。

先进的大余量珩磨机是采用电子扩胀机构,然后根据油石与加工表面的特征,控制油石以最合适的速度扩胀,以定速进给方式珩磨至最后尺寸,可获得较佳的珩磨效果。

6、珩磨液:强力珩磨产生的热量多,大余量珩磨温度可达65℃,磨下的铁屑也多,必须大量供应有一定压力、且冷却性能好的珩磨液。

珩磨液的性能也应以冷却和冲洗为主。

二、强力珩磨应用(1)钢管、汽缸筒等强力珩磨。

可一次加工成精密的孔,珩磨余量一般为0.5—1.5mm,使用粒度F120、疏松的陶瓷油石,金属切除率为218—546mm3/s。

珩磨加工介绍

来实现的, 而压力的大小则由一个高精的压 力传感器进行监控。

砂条磨耗的监控 通过一个限位开关来决定砂条的磨损状

况。

液压自动涨刀系统主要应用于精珩加工

19

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

液压双进给涨刀系统结构和原理

结构和原理 如左图所示,涨刀系统有两个独立的液

所加工的工件材料和孔的规格: 几乎所有在工业领域应用的工艺材料都可以用珩磨加工.根据不同的工

件材料选择相应的切削砂条,使得珩磨可对硬质处理和未硬质处理的钢, 铸铁,青铜,轻金属,粉末合金及镀铬或者其它镀层的金属进行加工。加 工的尺寸范围为直径2-800 mm,长度至3600mm的工件。

8

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

从而实现砂条的径向涨刀运动。涨刀 系统的最小轴向增量为0.0006 mm, 根据涨刀顶锥的锥度,可使径向涨刀 增量最小达到0.0001 mm。

18

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

液压自动进给涨刀系统 HAZ结构和原理

结构和原理 左图显示了液压自动涨刀系统的基向下运动,从而带动涨刀顶锥进行砂条的径 向进给涨刀。

缸孔平台珩磨技术在发动机的作用 1、提高了气缸体、活塞及活塞环的使用寿命。

平台网纹珩磨工艺增强了汽缸壁的储油和承载能力, 又提高了缸孔的 形状精度,从而改善了汽缸壁与活塞、活塞环之间的润滑条件,使汽缸壁、 活塞、活塞环的磨损速度明显减慢,大大提高了气缸体、活塞及活塞环的 使用寿命。缸孔磨损值小于每万千米1μm,已经处于国际先进水平。 2、降低了发动机的机油耗量。 由于缸孔几何形状精度及表面质量的提高,再加上活塞结构的改进, 使发动机机油耗量与燃油消耗量的比值由0.25%~0.50%降到0.15%。 3、发动机额定功率提高3.4%,最大扭矩提高2.9% 4、、 减少磨合时间(几乎可省掉)。

珩磨加工——精选推荐

珩磨加⼯珩磨加⼯是磨削加⼯的特殊⼯艺形式,其实质是⼀种低速磨削,也是⼀种⾼效率的光整加⼯⽅法,其加⼯范围⼴、加⼯精度⾼,可以在多种机床上采⽤,⽽且⼯具简单、操作简便.1.珩磨加⼯的特点珩磨加⼯具有如下特点:(1)加⼯范围⼴.主要⽤于孔的光整加⼯,如圆柱孔、台阶孔、盲孔和圆锥孔等.也可⽤于平⾯、球⾯和成形⾯及外圆表⾯.珩磨的孔径为1~1 200mm或更⼤,孔长可达12 000mm.⼏乎所有的⼯件材料都可以珩磨加⼯.(2)加⼯表⾯质量好.珩磨后的表⾯呈交叉⽹纹,有利于润滑油的贮存和润滑膜的保持,耐磨损,使⽤寿命长.还由于珩磨速度是⼀般磨削速度的⼏⼗分之⼀,磨削⼒和热很⼩,⼯件表⾯不产⽣烧伤、裂纹、变质和硬质层.(3)加⼯精度⾼.采⽤珩磨加⼯内孔时,其圆度和圆柱度可达0.005~0.01mm,表⾯粗糙度值Ra可达0.05~0.2µm,但不能提⾼位置精度,可以代替部分磨削加⼯,加⼯效率与磨削相当.(4)对机床精度要求低.珩磨加⼯除采⽤专⽤的珩磨机床外,也可在车床、镗床和钻床上进⾏.2.珩磨加⼯原理珩磨是利⽤安装在珩磨头圆周上若⼲条油⽯,由胀开机构将油⽯径向胀开,使油⽯压向⼯件孔壁,产⽣⼀定的压⼒和接触⾯积,在珩磨头(或⼯件)旋转和往复运动中对⼯件进⾏低速磨削,如图1所⽰.为了减⼩机床主轴与⼯件中⼼不同轴和机床主轴旋转精度对⼯件加⼯精度的影响,珩磨头与机床主轴间的连接采⽤浮动连接,以⼯件孔为导向.珩磨时,油⽯与孔壁重叠接触点相互⼲涉、相互修整,在珩磨运动中使孔表⾯呈现交叉的螺旋线切削轨迹.由于运动轨迹不重复,使⼲涉点的机会差不多均等,切削作⽤不断减弱,孔与油⽯⾯的圆度和圆柱度不断提⾼,孔壁的表⾯粗糙度值将不断降低,在达到所要求的尺⼨精度后,完成珩磨加⼯.“⽂化的征服是最彻底的征服,⽂化的屈从是最彻底的屈从。

”[3]西⽅国家不费⼀颗⼦弹,就能在他国掀起轩然⼤波,甚⾄导致政权更迭,美国承认耶路撒冷为以⾊列⾸都,巴以重燃战⽕,国际局势动荡不安,这正是⽂化殖民效⽤的结果。

珩磨加工

(6)镶嵌式多油石珩磨头

用途:用于大径通孔珩磨。

三、珩磨头结构及常用形式

(7)串联孔珩磨头

(8)深孔珩磨头

三、珩磨头结构及常用形式

(9)平顶珩磨头

用途:用于通孔平顶珩磨。

四、珩磨油石的选用

珩磨工艺对油石的主要技术要求:切削能 力应较强,并有良好的自锐性、形状保持性。

五、珩磨夹具设计要求

平面浮动式夹具的浮动量 取决于机床主轴、珩磨 头、夹具的同轴度误差的大小,一般不超过(0.4~ 0.5)mm。万向浮动的角度取决于它们间轴心线倾 斜程度的大小。 浮动夹具的浮动部分 要灵活,惯性小,并要求对 称。当夹持不对称工件时,应安装配重,使其平衡。 万向浮动夹具的转动中心,应与夹具套和工件的重 心重合,或略为高一点,以避免重力对浮动的影响。 夹具应便于观察、调整油石的越程量 夹具下面应 有一定的空间,使珩磨头在工件下端有一定的越程 空间,便于在珩磨过程中排除切屑和珩磨液。

七、珩磨加工对中的要求

工件在珩磨夹具中夹紧后,被珩磨孔的轴心线必须对准 机床主轴心线,称为对中。 对中达到要求,就能保证珩磨后工件的精度。若对中不 好,造成被加工孔的轴心线与机床主轴轴心线偏离过大, 将影响所加工孔的垂直度、圆度和直线性。 孔的加工余量越大,珩磨时间越长、油石长度越短、主 轴转速越高、浮动联接灵活性越差,其影响程度就越大。 在夹具浮动,珩磨头与主轴刚性联结的情况下,允许的 对中偏差量:主轴轴心线与珩磨头的轴心线同轴度误差 与对中偏差之和,应小于夹具允许的最大浮动量。一般 对中偏差为(0.05~0.2)mm。

八、珩磨机

珩磨机珩孔直径为: 25mm、50mm、 100mm、160mm、 200mm、250mm、 400mm、500mm、 630mm、1000mm。

普通珩磨和超声波振动珩磨(共38张PPT)

解决办法 a、减小油石粒度 b、选用合适硬度的油石c、 改变粘结剂 d、对油石浸渍处理

a、降低油石压力 b、增加净珩时间 a、提高旋转速度 b、降低往复速度

a、提高粘度 b、增加过滤精度 c、及时更换切削液 d、加大切削液用量

第三十二页,共38页。

六、超声波振动珩磨简介

➢ 超声波振动珩磨在切削领域和已应用的磨削加工领域中表现出

碳化硅

黑碳化硅

表面光滑, 硬度大,韧性较 差,具有自锐作 用;生产率高, 表面光洁度好

绿碳化硅

表面光滑, 硬度大,韧性较 差,具有自锐作 用;生产率高, 表面光洁度好

适合珩磨强度低 和性能脆的材料,如 铸铁,黄铜等某些有 色金属和非金属材料

第二十六页,共38页。

四. 珩磨油石

② 磨料的粒度

③ 粒度是指磨料颗粒的粗细和大小。油石是用 粒度很细的磨粒制成的。

工件有沟槽,沟距不均匀

第三十页,共38页。

a、采用宽油石b、改变切削网纹角 c、控制进给速度

五、珩磨常见问题及解决方法

2. 圆柱度超差

产生原因 横向冲击大 往复位置不准确,横向过程不稳定 行程位置不合适 串孔、间断孔间断距离大

盲孔端偏小

解决办法

a、降低往复速度 b、调整换向时间

a、提高设备的往复精度 b、稳定油温

第三十六页,共38页。

六、超声波振动珩磨简介

超声振动使珩磨油石具有较强的自砺性, 磨粒变得锋利,有利于提高切削效率

2.

珩磨前正确的选择油石,是保证顺利完成珩

磨工艺的重要条件之一。

3.

油石的性能,主要有四个因素来决定:

4.

〔1〕制造油石用的磨料

5.

〔2〕磨料的粒度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

Thank You

22

所加工的工件材料和孔的规格: 几乎所有在工业领域应用的工艺材料都可以用珩磨加工.根据不同的工

件材料选择相应的切削砂条,使得珩磨可对硬质处理和未硬质处理的钢, 铸铁,青铜,轻金属,粉末合金及镀铬或者其它镀层的金属进行加工。加 工的尺寸范围为直径2-800 mm,长度至3600mm的工件。

8

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨砂条材料

只有当切削砂粒, 砂粒粘接剂, 粘接硬度和砂条形状这些因素获得一个最佳组 合的话, 才能充分发挥砂条的切削功效和作用。

除了加工中设备的参数设定,如:行程速度,主轴旋转速度和砂条涨刀速 度,砂条材料的正确选择也是一个很重要的因素。 对于不同加工情况因该相应的进行砂条选择,而格林在切削材料的选择上则有 着70多年的实用经验。

金刚石砂条的切削区 下图显示了一个已切削过的金刚石砂条表面形态。图中我们可以看到,

金刚石颗粒旁边有一些沟槽, 而这些沟槽则是在砂条珩磨切削后产生的(也称为开刃), 这些沟槽在珩磨切削 加工过程中的作用是:-输导冷却液从而对砂条表 面进行充分的冷却和润滑 -排出脱落的切削砂粒

15

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

位于德国斯图加特的格林总部

2

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

公司成立于:

1941

产品范围:

- 珩磨设备

- 珩磨刀具

- 珩磨砂条

- 超精磨设备

- 砂带抛光设备

- 深孔钻设备、刀具

NAGEL 公司—德国总部

3

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨机床外观

应用领域 珩磨的应用范围已扩展到了整个金属加工工业领域。主要的应用领域为:

汽车工业,刀具及机床加工工业,液压及气压器件生产以及航空航天领域。 除此之外在空气压缩机和电机的生产制造中珩磨加工也得到了广泛应用。

7

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨的加工的应用:

珩磨主要应用在对孔的加工,但根据需要有时也用珩磨来加工外 圆, 平面, 锥形孔和非圆孔(例如转子发动机的非圆孔珩磨)。

从而实现砂条的径向涨刀运动。涨刀 系统的最小轴向增量为0.0006 mm, 根据涨刀顶锥的锥度,可使径向涨刀 增量最小达到0.0001 mm。

18

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

液压自动进给涨刀系统 HAZ结构和原理

结构和原理 左图显示了液压自动涨刀系统的基本结构。

工作时,液压缸的活塞被加载,推动涨刀杆 向下运动,从而带动涨刀顶锥进行砂条的径 向进给涨刀。

压缸,它们驱动两个互不干涉的涨刀机构。

伺服比例阀的压力调节 砂条对孔壁的压力调节是通过伺服比例

阀来实现的, 而压力的大小则由一个高精的 压力传感器进行监控。

砂条磨耗的监控 通过一个限位开关来决定砂条的磨损。

双进给珩磨头配有两套砂条,可使用一副刀 具完成精珩和平台珩两个珩磨工序。

涨刀活塞 ห้องสมุดไป่ตู้台珩

涨刀活塞 粗珩

9

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨工艺安排 : 过去一般认为两次珩磨和三次珩磨均可实现平台网纹的表面结构。

随着工艺水平的提高,现在一般认为只有采用三次珩磨,且精珩磨与 平台珩磨在同一工位上一次定位完成,才能获得精确的平台网纹表面 结构。

三次珩磨过程中,粗珩磨去除的余量为30~50μm,精珩磨去除的 余量为20~30μm,平台珩磨去除的余量为3~5μm。粗珩磨时主要 去除余量,消除精镗加工的刀痕,为珩磨网纹创造条件;精珩磨形成 网纹深沟;平台珩磨珩出平台。

珩磨砂条颗粒直径表

16

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

平台珩磨头

只有通过双进给珩磨头才可实现平台珩磨。 在平台珩磨刀具上有两套不同的砂条,它们 各自配有一套独立的涨刀装置。一套砂条用 于平台基本结构珩磨, 另外一套砂条则是用于 平台表面加工. 该双进给刀具也可以用于粗珩 和精珩珩磨。

伺服比例阀的压力调节 砂条对孔壁的压力调节是通过伺服比例阀

来实现的, 而压力的大小则由一个高精的压 力传感器进行监控。

砂条磨耗的监控 通过一个限位开关来决定砂条的磨损状

况。

液压自动涨刀系统主要应用于精珩加工

19

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

液压双进给涨刀系统结构和原理

结构和原理 如左图所示,涨刀系统有两个独立的液

4

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨机床外观 珩 磨 机 及 其 备 件

5

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

机床内部结构

珩磨头

珩磨加工工位

6

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨的定义 根据德国工业标准DIN 8580 珩磨加工被归于切削型加工类型。根据VDI 3220标准定义, 珩磨加工不一定要对所有的孔有珩前要求, 此外珩磨需要 根 据加工要求, 要能改善尺寸精度,形状精度, 表面精度,甚至位置精 度。

涨刀杆 涨刀套

20

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

481H缸体珩磨机 • 珩磨液:嘉实多 SYNTILO 9913 • 格林珩磨机: Z 4-600-125 • 主轴转速(rpm):100-300 • 行程往复速度[m/min] : 0-25 • 行程范围 [mm] : 10-600 • 最大珩磨长度[mm] : 250 • 寿命:粗/精/平台:10000/15000/20000个孔 • 砂条颗粒直径:D181-D91-D15

缸孔平台珩磨技术在发动机的作用 1、提高了气缸体、活塞及活塞环的使用寿命。

平台网纹珩磨工艺增强了汽缸壁的储油和承载能力, 又提高了缸孔的 形状精度,从而改善了汽缸壁与活塞、活塞环之间的润滑条件,使汽缸壁、 活塞、活塞环的磨损速度明显减慢,大大提高了气缸体、活塞及活塞环的 使用寿命。缸孔磨损值小于每万千米1μm,已经处于国际先进水平。 2、降低了发动机的机油耗量。 由于缸孔几何形状精度及表面质量的提高,再加上活塞结构的改进, 使发动机机油耗量与燃油消耗量的比值由0.25%~0.50%降到0.15%。 3、发动机额定功率提高3.4%,最大扭矩提高2.9% 4、、 减少磨合时间(几乎可省掉)。

10

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨系列参数

核心剖面深度RK(Core roughness depth) 尖峰高度Rpk(Reduced peak height) 沟痕深度Rvk(Reduced valley depth) 尖峰材料比率Mr1(Peak material ratio) 沟痕材料比率Mr2(Valley material ratio)等。

Abbott曲线(材料百分比曲线

11

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨后的缸孔表面

12

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨表面微观图

13

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨参数测量设备

14

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

这种刀具主要的优势是:一个工位,一个 主轴,一次装夹,就可进行两次不同的珩磨 加工。除去其在经济性上的明显优势外,它 还可以保证稳定的平台表面。

17

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

EMZ电子机械进给机构和原理

EMZ电子机械进给机构的工作原理 是通过三相伺服马达,离合器、 驱动轴把涨刀动力传递到一对齿轮驱 动螺母上,而螺母的径向旋 转运动又带动滚珠丝杠旋转, 从而进 行轴向运动并推动涨刀顶锥,

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

1

公05司年上级市产项品公目珩司磨级推知项识进目介推会绍进会

珩磨机及其备件

1918年,克里斯多夫.维利. 格林成为位于图林根的汽车 制造公司Peter & Moritz的 技术主管和合伙人。由此开 始了一个工业新纪元-珩磨加 工, 而珩磨这一概念也从此创 造了其辉煌的工业生涯,并且 直至今天还在延续蓬勃发展 1935年 制造第一台格林 珩磨机