深度脱硝精准喷氨控制系统介绍

脱硝喷氨精准控制技术研究

脱硝喷氨精准控制技术研究摘要:选择性催化还原脱硝(SCR)目前是减少氮氧化物排放的有效手段,也是建造和改造燃煤装置的首要选择。

SCR的主要控制手段是氨的调节,但我国大多数发电厂没有理由喷洒氨水。

氮氧化物的浓度波动很大,差别很大,导致日常脱硝作业大量消耗氨水,长期运营成本很高;局部氨水泄漏浓度过高,损害了空气预热器,严重影响了机组的安全和经济。

基于此,本文从控制策略和测量两方面对脱硝喷氨的精确控制技术进行了研究。

关键词:燃煤机组;SCR;脱硝喷氨;超低排放前言近年来,电力和电网结构发生了很大变化,对电力单元深度调节、热电联产、智能控制、优化运行和能源储存的要求越来越高。

必须努力提高发电机设备的灵活性、自动化程度和可靠性,参与辅助电力服务市场,提高市场竞争力和可持续性,并增加对市场和社会的投资。

目前,大多数发电厂都采用SCR脱硝方法,提高脱硝系统设备的可靠性、持续的在线监测和经济控制是研究的方向和挑战。

其中,每个装药段的自动脱硝和氨效果是确保符合脱硝环境参数和保证机组参与深度空调和空气预热器安全长期运行的前提条件。

1脱硝喷氨量大原因分析(1)SCR脱硝入口的NOx波动很大。

由于煤分布、燃烧方式、低氮燃烧器的稳定性和可变负荷调节质量等因素,大多数SCR电站入口的NOx浓度波动很大。

(2)NOx的浓度和速度范围不均衡。

NOx浓度场和锅炉输出速度场偏离设计值,可控硅NOx进出口浓度场和速度场因煤炭品种替代、燃烧不均匀、烟尘沉积、催化剂等因素而不一致。

(3)单样代表性差异较总输出大。

SCR输出NOx的单个采样点没有反映所有横截面的NOx浓度值,表示较低,SCR输出和总输出NOx数据之间的差距很大。

(4)CEMS测量落后。

在CCS在线提取中,数据滞后60-90秒(稀释取样超过3分钟),在线数据与烟气在燃烧通道中的实际浓度不同步,存在时间差异。

(5)喷氨量不能动态分配和调节。

脱硝入口的氨水注入支撑管是一个手动门,不能实时调节SCR入口的氨水量与工作状态,导致氨水不匹配。

烟气脱硝系统和设备介绍

烟气脱硝系统和设备介绍概述在工业生产过程中,烟气排放中的氮氧化物(NOx)是一种常见的有害气体,它对环境和人类健康造成严重影响。

烟气脱硝系统和设备被广泛应用于各类工业领域,以减少烟气排放中的氮氧化物含量,保护环境和人类健康。

原理烟气脱硝系统主要采用选择性催化还原(SCR)技术。

该技术通过在烟气中注入氨水(NH3)或尿素溶液,使氨与烟气中的氮氧化物反应生成氮和水,从而实现脱硝的效果。

SCR技术具有高效、低成本和可靠性强等优点,已成为烟气脱硝的主要技术路线。

设备介绍烟气脱硝系统主要由以下几个关键设备组成:1. 反应器反应器是烟气脱硝系统的核心设备,用于催化氨与氮氧化物的反应。

反应器通常由催化剂和反应器壳体组成,催化剂可以是金属氧化物或金属催化剂,其选择取决于具体的工业应用和处理要求。

2. 氨水喷射系统氨水喷射系统用于向烟气中注入氨水,以提供与氮氧化物发生反应所需的还原剂。

该系统通常包括氨水贮罐、氨水喷射装置、氨水输送管道等。

通过控制氨水的喷射量和位置,可以实现对烟气中氮氧化物浓度的精确控制。

3. 尿素喷射系统尿素喷射系统与氨水喷射系统类似,用于在烟气中注入尿素溶液。

尿素喷射系统通常包括尿素溶液贮罐、尿素喷射装置、输送管道等设备。

尿素溶液经过催化剂反应生成氨,从而与烟气中的氮氧化物发生反应进行脱硝。

4. 控制系统控制系统是烟气脱硝系统的智能管理部分。

通过对关键参数的监测和控制,可以实现对烟气处理过程的自动化控制。

控制系统通常包括仪表监测装置、自动控制开关和监控系统等。

应用领域烟气脱硝系统和设备广泛应用于各个工业领域,包括煤炭发电厂、钢铁厂、化工厂、水泥厂等。

这些行业中燃烧过程产生的烟气都含有一定量的氮氧化物,通过烟气脱硝系统可以有效降低氮氧化物排放量,减少对环境的污染。

总结烟气脱硝系统和设备在工业生产中起着重要的作用,能够有效降低烟气排放中的氮氧化物含量,保护环境和人类健康。

随着环保要求的不断提高,烟气脱硝技术将得到更广泛的应用和发展,为实现绿色、可持续发展做出贡献。

SCR脱硝系统精准喷氨改造

Vol.7 No.1Feb. 2021生物化工Biological Chemical Engineering第 7 卷 第 1 期2021 年 2 月SCR 脱硝系统精准喷氨改造李卫平(国电电力大同发电有限公司,山西大同 037043)摘 要:随着国家环保政策要求的不断严格,氮氧化物排放的限值不断降低。

为满足环保要求,各火电厂纷纷进行脱硝超低排放改造,但因传统的选择性催化还原技术(SCR)脱硝工艺无法精确控制喷氨量,机组虽达到了氮氧化物超低排放控制的投运要求,但也因过量喷氨产生了一系列问题。

本文对电厂SCR 脱硝超低排放改造后,机组运行存在的一些问题进行分析,并提出SCR 脱硝精准喷氨改造的一些思路,与同行共同研究讨论。

关键词:SCR 脱硝超低排放;过量喷氨;精准喷氨改造中图分类号:X773 文献标识码:ARevamping of SCR Denitrification System by Precise Ammonia InjectionLI Weiping(Guodian Electric Power Datong Power Generation Co., Ltd., Shanxi Datong 037043)Abstract: With the continuous stringent requirements of national environmental protection policies, the limits of nitrogen oxide emissions have been continuously reduced. In order to meet environmental protection requirements,various thermal power plants have carried out denitrification ultra-low emission transformations. However, because the traditional SCR denitrification process cannot accurately control the amount of ammonia injection, although the units have reached the commissioning requirements for ultra-low nitrogen oxide emission control, they are also due to excessive Ammonia injection has caused a series of problems. This article will analyze some problems existing in the operation of the unit after the SCR denitrification ultra-low emission transformation of a power plant, and put forward some ideas for the SCR denitrification precision ammonia injection transformation, and discuss with the peers.Keywords: SCR denitrification ultra-low emission; excessive ammonia injection; precision ammonia injection modification近年来,机组运行中暴露出了空预器堵塞的问题,原因之一为脱硝系统过量喷氨。

脱硝喷氨自动控制系统现状及优化

脱硝喷氨自动控制系统现状及优化本文表达了华电***发电公司两台2X670MW机组脱硝喷氨自动控制系统,分析了喷氨自动控制系统存在的问题,通过对喷氨自动控制方式和系统设备的不断改良,采用PID 控制参加前馈、动态调整喷氨调门开度等方式,实时调控喷氨量,有效控制出口氮氧化物排放的合理性,确保脱硝系统的安全稳定运行。

关键字:脱硝系统;自动调节;PID控制;过程优化随着我国环保要求的逐渐提高,火电超低排放工作进展迅速。

各大型燃煤火电企业对锅炉开展脱硫、脱硝、除尘装置的建设和改造,脱硫脱硝发展迅速,技术工艺逐渐成熟,但仍有大量问题存在。

《煤电节能减排升级与改造行动计划(20**-20**年)》规定东部地区新建煤电机组大气污染排放基本到达超低排放限值-烟尘、SO2、NOX排放浓度分别不高于10mg/m3、35mg/m3、50mg/m3,相较之前的NOX排放浓度不高于100mg/m3提出了更***求。

持续以往的脱硝技术,已明显不能满足更加严格的烟气出口氮氧化物的排放标准,燃煤机组烟气脱硝系统的优化亟待提高。

1、SCR系统工作原理1.1燃煤企业大都采用选择性催化复原工艺SCR (SelectiveCatalyticReduction)。

将氨类(NH3)复原剂喷入烟气中,与稀释风在混合器中稀释后进入反应器,利用催化剂(铁、钒、铬、钴或钼等金属)在温度200~450℃时将烟气中的NOX转化为氮气(N2)和水(H2O),到达除去氮氧化物的目的,效果明显。

主要反应方程式为:4NH3+4NO+O2->4N2+6H2ONO+NO2+2NH3->2N2+3H2O脱硝系统运行时关键的动态参数为喷氨量。

氨气的喷入量是根据脱硝出口氮氧化物浓度及要求的脱硝效率,在动态下找到最正确喷氨量,实时调整喷氨调节门的开度,确保烟气脱硝效率,增强脱硝系统的可靠性、连续性以及经济性。

喷氨调节门的开度不合理,喷氨量少造成脱硝效率过低,出口氮氧化物排放超标;喷入过多氨气不但增加脱硝运行成本,还会造成氨逃逸(氨逃逸率小于3ppm),未参加化学反应的氨气与烟气中的SO3反应生成硫酸氢氨,附着于催化剂或者飞灰从反应器的出口被带入下游的空气预热器换热面上方,造成催化剂失效、空预器堵塞,还会引起尾部烟道积灰。

SCR脱硝系统喷氨精细调节技术应用及控制策略研究

SCR脱硝系统喷氨精细调节技术应用及控制策略研究摘要:SCR脱硝系统是对烟气中NOx在一定温度范围内与氨脱除反应。

副产物为N2和H2O,SCR脱硝系统中的喷氨在进入SCR反应器之前将氨和烟气完全混合。

喷氨会不均匀地降低脱硝特性,如果注入过喷氨,逃逸量就会增加。

硫酸氢氨等物质的出现堵塞了预热器,导致冷段腐蚀。

喷氨不足降低了脱硝效率,随着燃煤电厂空气污染标准的更新,以及现代节能行动计划的实施,必须更严格地控制烟气中氮氧化物的排放。

催化还原恢复脱硝技术(SCR)通常用于燃煤电厂,因为它高效、可靠且功能强大。

脱硝效率和氨气逃逸的下降是CRR系统正常运行的重要指标。

关键词:脱硝系统;喷氨优化SCR脱硝系统的发展今天更加成熟,在许多情况下,系统的烟气的脱硝率甚至超过90%。

工业经济的迅速发展近年来在一定程度上增加了社会能源消耗。

据不完全统计,我国在国际煤炭类等材料的消费量较高。

煤炭是一种化石燃料,在燃烧时会引起复杂的化学反应,并能提供制造企业所需的能量。

氮氧、硫、颗粒以及粉尘的排放污染了大气。

为控制污染物,生产单位已开始实施和使用SCR脱硝系统,但它是一个多参数控制系统。

对于操作系统,不仅要考虑喷氨量对系统的影响,还要考虑操作系统的稳定性,操作过程中某个系统参数的异常变化可能会影响脱硝。

一、喷氨格栅对脱硝运行的影响喷氨格栅技术决定了SCR脱硝喷氨,直接影响脱硝系统反应。

一般来说,喷氨格栅在将氨后烟气输送络后,但在氨氮摩尔比分布不均后,被认为是不均喷氨。

仅当烟场和NOX浓度场相同时,喷氨量需要均匀分布。

实际情况下,由于催化剂速度、NO2密度不同、催化剂的实际性能不同以及所需氨实际数量不同,要去除脱除的NOx量和处理能力也不同,实际喷氨量与氨不符合,导致喷氨局部过量,氨逃逸高,不均NOx浓度场等。

过高喷氨导致脱硝效率更高、NOX浓度极低的出口,可能导致高氨大量逃逸,造成腐蚀和堵塞问题;喷氨不足导致氮脱硝效率低下、高NOx浓度、超标排放浓度。

烟气脱硝氨系统的介绍

小结氨介质的物理特性

液氨受热压力急速升高,存贮时要考虑贮 存系数;氨的汽化潜热比较大,常用作制冷 剂;氨属火灾、爆炸危险物质;氨属于有毒 物质。

1.2 氨的化学性质 碱性

1.跟水反应 NH3+H2O ---NH3·H2O ---- NH4+OH 2跟酸反应NH3+HCL(H2SO4) --NH4CL (NH4HSO4)

型式:离心、活塞式、螺杆式 确定参数:(进口压力、温度、排气量) 假设来氨的温度为0----4bar 进口压力为:4bar 出口压力为:4bar+压面压差+管道阻力 排气量相当于被抽出的气氨量加上蒸发量并且留出相应裕度。

(2)氨储罐 型式:卧式 储存方式:加压常温 材质:16MnR 设计温度:(-33.3--50℃) 罐的容积:贮存量/充装系数(一般为0.85-0.9)。 罐要有相应的液位计、安全阀、排放、放空、排油、温度、压

由于液氨在常温下平衡压力较高,因此贮存运输和 装卸时,要考虑符合其物化性质和有关压力容器的 规定 2.1 氨的贮存 液氨贮存方式由于温度、压力的条件不同,应 按照各国的规定选用贮存容器。

(1)贮运器:贮罐、槽车和钢瓶 (2)贮存形式:加压常温、加压低温、常压低温

液氨贮存的选择

选用贮罐类型时,要注意温度、容积和贮量 的关系。因为液氨体积随温度的下降而减少,因 此等量的氨,在冷冻贮存时其容积比常温贮存小。 如贮存1t液氨在40℃时为1.86m3,-33.3℃时只有 1.56m3。此外,由于温度升高引起液氨膨胀,因 此常温贮存要留10%---15%的余量。

美国(近年来,新建SCR装 置均选用尿素作为还原剂)

四、脱硝氨系统主要设备及选型原则

4.1脱硝系统氨区的主要设备

SCR脱硝自动控制智能喷氨优化

SCR脱硝自动控制智能喷氨优化随着社会的发展,科学技术的迅猛进步,自动化水平进一步提高,对火电机组的自动化水平也提出了更高的要求,自动控制技术在火电机组中的应用极大的减少了人力资源,降低了劳动者的劳动强度,提高了生产的经济性。

近几年,国家对燃煤电厂烟气排放标准日益趋严,超低排放后的深度减排,使燃煤机组的一些设备不堪重负,脱硝喷氨的自动控制技术有待提高。

本文主要介绍了脱硝自动喷氨的控制技术以及提高喷氨均匀性的改造措施,详细分析了生产过程中自动喷氨控制存在的问题,产生的原因,提出了有效的解决方案,并应用到实践中,取得了良好的效果。

关键字:自动控制喷氨均匀性氨逃逸空预器堵塞1 引言国家环保形式趋于严峻,随着国家大气污染法规标准越来越严格,冀气领办〔2018〕156号《河北省钢铁、焦化、燃煤电厂深度减排攻坚方案》要求:电厂燃煤锅炉(除层燃炉、抛煤机炉外)在基准氧含量6%的条件下,燃煤电厂氮氧化物排放浓度不高于30mg/m3。

目前我公司执行标准为国家发改委、环境保护部、国家能源局联合下发“《煤电节能减排升级与改造行动计划(2014-2020年)》(发改能源[2014]2093号),明确要求现役30万千瓦及以上公用燃煤发电机组,实施大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,氮氧化物、二氧化硫、烟尘排放浓度限值分别不高于50mg/m3、35 mg/m3、10 mg/m3)。

随着国家大气环境治理的力度逐步加大,燃煤电厂NOX浓度已降至小时均值不超过30mg/m?,加之国家产业政策的调整各电厂受燃煤成本压力,入厂煤采购形式多样,入炉煤均采用多种煤掺烧入炉,造成锅炉脱硝入口NOX大幅波动,SCR脱硝喷氨自动调节系统普遍存在震荡、延迟大、跟踪慢、过调或欠调等问题,同时由于我公司SCR脱硝喷氨格栅设计不合理,导致SCR脱硝入口NOX 与HN3混合不充分,SCR脱硝出口NOX采用直线型三点取样,使SCR脱硝出口NOX浓度值不具备代表性,导致SCR脱硝喷氨自动控制投入率低、氨逃逸增大、空预器堵塞严重等问题。

SCR脱硝系统喷氨优化调整试验 (二)

SCR脱硝系统喷氨优化调整试验 (二)

1. SCR脱硝系统简介

- SCR脱硝系统是一种利用氨水作为还原剂,将NOx转化为N2和H2O

的技术。

- SCR系统由氨水喷射系统、反应器、催化剂、脱硝后处理系统等组成。

2. SCR脱硝系统喷氨优化调整

- SCR系统的喷氨量对脱硝效率有着至关重要的作用。

- 喷氨量过少会导致NOx无法完全转化,喷氨量过多则会造成氨逃逸、催化剂中毒等问题。

- 因此,对SCR系统进行喷氨优化调整是必要的。

3. 喷氨优化调整的试验方法

- 首先,需要对SCR系统进行现场测试,获取实际运行参数。

- 然后,根据实际运行参数,制定出一组不同喷氨量的试验方案。

- 在试验过程中,需要对SCR系统进行多次喷氨量的调整,并记录下

每次调整后的脱硝效率和氨逃逸率等参数。

4. 喷氨优化调整的试验结果

- 通过多次试验,得出了一组最佳喷氨量参数,可以使SCR系统的脱

硝效率最大化,同时氨逃逸率最小化。

- 在实际运行中,按照这组最佳参数进行喷氨,可以大大提高SCR系

统的脱硝效率,减少氨逃逸和催化剂中毒等问题。

5. 喷氨优化调整的意义

- 喷氨优化调整是对SCR系统进行有效管理和控制的重要手段。

- 通过试验,可以得出最佳喷氨量参数,使SCR系统的脱硝效率最大

化,同时减少氨逃逸和催化剂中毒等问题,保证SCR系统的稳定运行。

- 进一步地,喷氨优化调整也有利于减少氮氧化物的排放,保护环境。

直接喷氨水的SCR脱硝系统介绍

直接喷氨水的SCR脱硝系统介绍西安宇清环境工程科技有限责任公司(西安市新城区新科路1号新城科技产业园新园产业大厦7楼C区,710043)SCR脱硝系统由氨水储存供应系统、SCR反应器、烟气系统、电控系统等组成。

1、SCR反应原理SCR的全称为选择性催化还原法(Selective Catalytic Reducation)。

催化还原法是用氨或尿素之类的还原剂,在一定的温度下通过催化剂的作用,还原废气中的NO x(NO、NO2),将NO x转化非污染元素分子氮(N2),NO x与氨气的反应如下:6NO+4NH3→5N2+6H2O6NO2+8NH3→7N2+12H2O脱硝反应过程示例图2、氨水储存供应系统外购的氨水由槽车运至电厂,槽车自带的泵将氨水输送到氨水罐中,为了平衡氨水罐内压力,氨水罐顶引接一根管道到氨气吸收槽中,氨水罐中压力较高时,外排的氨气被吸收槽中水吸收。

当吸收槽中稀氨水达到一定浓度后,将吸收槽中氨水排到氨水罐中,然后重新将去盐水加入到吸收槽中。

氨水罐的排气阀上安装一个止回阀,当氨水罐内压力低于外界压力,则空气通过止回阀进入氨水罐,保持氨水罐内的压力平衡。

系统根据锅炉出口的NOx浓度来控制喷氨量。

共配制两个氨水罐,氨水罐采用玻璃钢制造,氨水泵配置两台,一用一备,氨水泵采用变频驱动。

3、SCR反应器本体SCR反应器本体依烟气流向可分为紊流调节段、喷氨段、静态混合段、均流段、反应段。

采用一台炉配一个反应器的配置方式。

SCR反应器由钢板组成,里面填充催化剂,截面成矩形,被固定在中心并向外膨胀,从而获得最小的水平位移。

烟气进入反应器的顶部,沿垂直方向向下流动通过反应器,均流器安装在烟道上,催化剂层由构架支撑。

反应器本体外壳以及其进出口烟道均采用不低于Q345钢的材质,且厚度不低于6mm。

反应器设置四层平台,每层平台均相互连通。

反应器为板箱式结构,辅以各种加强筋和支撑构件可以满足防震、承载催化剂、密封、承受其它荷载和抵抗热应力的要求,并且保证与外界隔热。

脱硝喷氨精准控制技术研究

脱硝喷氨精准控制技术研究摘要:超低排放已成为全国范围新建及改造燃煤机组的硬性指标,到2020年现役燃煤发电机组改造后大气污染物排放浓度基本达到燃气轮机组排放限值(其中氮氧化物排放要求不高于50mg/m3),这对反应器出口氮氧化物排放控制精度和稳定性提出了更高的要求。

选择性催化还原脱硝法(SCR)是目前减少氮氧化物排放的有效方法,是新建及改造燃煤机组首选方案。

关键词:燃煤机组;脱硝喷氨;超低排放中图分类号:TM621.8文献标识码:ASCR控制的主要手段是喷氨调节,但国内大多数电厂SCR装置存在喷氨不合理现象。

NOx浓度反复波动且偏差大,导致脱硝日常运行氨消耗量大,运行成本长期偏高;局部氨逃逸浓度过大,对空预器造成损害,严重影响机组安全性和经济性。

本文从控制策略和测量方式两个方面进行研究,通过方案对比,对SCR脱硝喷氨精准控制技术进行探讨。

1常规PID控制方法目前国内SCR脱硝装置喷氨调节的控制,主要采用固定氨氮摩尔比控制方法(ConstantMoleRatioControl)和固定SCR出口NOx浓度控制方式。

1.1固定氨氮摩尔比控制方法SCR脱硝系统根据NH3/NOx摩尔比提供需要的氨气流量,脱硝反应过程按照一摩尔氨与一摩尔NOx进行反应。

计算出的氨气流量与实际测量的流量相比较,误差信号经比例加积分处理后通过DCS控制器控制氨气流量调阀开度,实现对脱硝系统的自动控制,此控制方法近似为开环控制[1]。

1.2固定SCR出口NOx浓度控制方式SCR脱硝系统设定SCR出口NOx浓度值,与实际测量的出口NOx浓度比较后送入DCS控制器,得到喷氨量的修改正值。

根据修正值动态调整固定氨氮摩尔比,控制氨气流量调阀开度,实现脱硝系统喷氨的闭环控制。

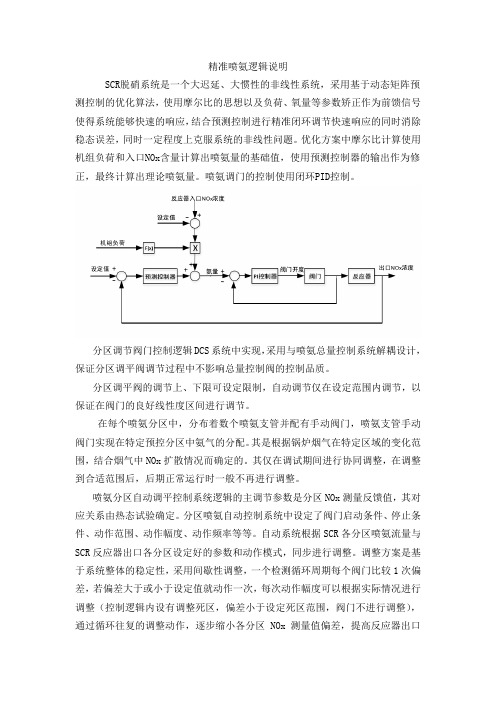

图1中,主调节器的设定值为出口NOx浓度,被调量为实际测量的出口NOx浓度,经PID运算得到喷氨量,作为副调节器的设定值,其与氨流量测量值的偏差经PID运算后生成指令调节喷氨调节阀。

火电厂SCR脱硝喷氨格栅智能控制系统

火电厂SCR脱硝喷氨格栅智能控制系统摘要:介绍华电潍坊发电有限公司3号机组670MW机组脱硝喷氨自动控制系统,通过对喷氨自动控制方式和系统设备的改进基础上,采用喷氨系统尾部的喷氨格栅优化控制方式,通过调节安装在喷氨格栅管路上的调节门阀门的位置,来控制不同分区的喷氨量,从而可以更精准的控制不同分区的氨逃逸率,确保脱硝系统的安全稳定运行。

关键字:脱硝系统;自动调节;过程优化;超低排放0 引言我国自1978年实施改革开放以来,我国的经济水平和社会发展不断进步,我国的各项事业都取得了长足的进步。

然而能源布局的不合理以及火力发电带来的环境污染等社会问题成为了制约社会可持续发展的障碍。

为了改变这一现状,国家一直在积极的努力探索。

为了响应国家对于环境污染治理的要求,国家能源局在能源发展规划中提出要建成一批具有国际竞争力的一流的节能环保火力发电企业,掌握具有自主知识产权的火力发电节能减排和污染控制及资源化关键技术,降低现役火电厂能耗水平,火电厂产生的污染物可以实现超低排放,提高火电厂科技生产水平,以实现火力发电的持续健康发展。

随着史上最为严格的大气污染物排放标准的实施,相较之前污染物排放指标提出了更高要求[1]。

沿用以往的脱硝控制技术,已不能满足更加严格的烟气出口氮氧化物的排放标准,燃煤机组烟气脱硝系统亟待优化提高。

1 SCR系统现状目前火力发电企为了达到环保排放的目的,都对设备进行了环保升级改造。

为了除去烟气中NO X,多数的火力发电企业都选用SCR(Selective Catalytic Reduction)技术作为去除烟气中NO X的生产工艺。

其工作流程是来自氨区的强还原剂氨气,在混合器中与来自稀释风机的稀释风稀释混合后通过喷氨格栅进入到烟道中。

当烟道中的烟气温度在200~450℃时,在催化剂的作用下混合气体中的氨气与烟气中NO X发生一系列的化学反应[2],将烟气中的NO X转化为的对大气无污染的氮气(N2)和水(H2O),从而达到去除烟气中NO X的目的,其工艺流程图如图2所示。

玻璃行业脱硝系统中氨逃逸的精准控制

d o i :10.3963/j.i s s n .1674-6066.2023.05.029玻璃行业脱硝系统中氨逃逸的精准控制沈 浩,刘大朝,王 骐,刘 飞,刘昊宇,程 林,方 昂(深圳凯盛科技工程有限公司,深圳518000)摘 要: 该文以超白玻璃行业某烟气治理工程项目为例,针对超白玻璃窑炉特殊的烟气性质,采用触媒陶瓷一体化烟气治理技术,最终总排口污染物排放浓度N O x <100m g /N m 3,S O 2<50m g /N m 3,粉尘<10m g /N m 3㊂针对玻璃行业因窑炉换火而导致氨逃逸超标的问题,采用最新研究的喷氨自控技术,最终总排口氨逃逸浓度<8m g/N m 3,该技术的成功应用解决了困扰玻璃行业多年的换火期间氨逃逸超标的问题,进一步降低了氨的消耗量,减少了运行成本㊂关键词: 超白玻璃; 氨逃逸; 喷氨自控; 触媒陶瓷滤管P r e c i s eC o n t r o l o fA m m o n i aE s c a p e i nD e n i t r a t i o n S y s t e mo fG l a s s I n d u s t r yS H E N H a o ,L I UD a -z h a o ,W a n g Q i ,L I UF e i ,L I U H a o -y u ,C H E N GL i n ,F A N GA n g(S h e n z h e nT r i u m p hT e c h n o l o g y E n g i n e e r i n g Co ,L t d ,S h e n z h e n518000,C h i n a )A b s t r a c t : T h i s a r t i c l e t a k e s a f l u e g a s t r e a t m e n t p r o j e c t i n t h eu l t r a -c l e a r g l a s s i nd u s t r y a s a ne x a m p l e .I nr e s p o n s e t o t h e s p e c i a lf l u eg a s p r o p e r t i e so fu l t r a -c l e a r g l a s s f u r n a c e ,th e p r o j e c t a d o p t sac a t a l y s t c e r a mi c i n t e g r a t e df l u e g a s t r e a t m e n t t e c h n o l o g y ,r e s u l t i n g i n t o t a l e m i s s i o n s o f p o l l u t a n t sw i t hN O x <100m g /N m 3,S O 2<50m g /N m 3,a n dd u s t <10m g /N m 3.I n r e s p o n s e t o t h e p r o b l e mo f e x c e s s i v e a mm o n i a e s c a p e d u r i n g t h e r e v e r s a l o f f u r n a c e i n t h e g l a s s i n -d u s t r y ,t he l a t e s t r e s e a r c ho n a mm o n i a s p r a y i n g a u t o m a t i c c o n t r o l t e c h n o l o g y i s a d o p t e d ,r e s u l t i n gi n t o t a l e m i s s i o n s o f a mm o n i a e s c a p e c o n c e n t r a t i o n <8m g /N m 3.T h e s u c c e s s f u l a p p l i c a t i o no f t h i s t e c h n o l o g y s o l v e s t h e p r o b l e mo f e x c e s -s i v e a mm o n i a e s c a p e d u r i n g t h e r e v e r s a l o f f u r n a c e t h a t h a s p l a g u e d t h e g l a s s i n d u s t r y f o rm a n y y e a r s ,f u r t h e r r e d u c i n gt h e c o n s u m p t i o no f a mm o n i a a n d r e d u c i n g t h e o p e r a t i n g c o s t s .K e y w o r d s : u l t r a -c l e a r g l a s s ; a mm o n i ae s c a p e ; a mm o n i as p r a y i n g a u t o m a t i cc o n t r o l ; c a t a l y s t c e r a m i c f i l t e r t u b e收稿日期:2023-03-27.作者简介:沈 浩(1984-),高级工程师.E -m a i l :982775815@q q.c o m 国家标准中,2010年以后实施的‘平板玻璃工业大气污染物排放标准“(G B 26453-2011㊁G B 29495-2013)到2023年后实施的‘玻璃工业大气污染物排放标准“(G B 26453-2022)中规定,一般地区N O x 由700m g /N m 3降低至400m g /N m 3,S O 2由400m g /N m 3降低至200m g /N m 3,粉尘由50m g /N m 3降低至30m g/N m 3,重点地区更加严格[1,2]㊂地方标准中,以山东省地方标准为例,2010年以后实施的‘建材工业大气污染物排放标准“(D B 37/2373-2013)到了2018年以后实施的‘建材工业大气污染物排放标准“(D B 37/2373-2018)中规定,一般控制区N O x 由500m g /N m 3降低至200m g /N m 3,S O 2由300m g /N m 3降低至100m g /N m 3,粉尘由30m g /N m 3降低至20m g/N m 3,重点控制区也更加严格[3]㊂由此看出,无论国家还是地方,对于玻璃行业大气污染物的排放要求正在逐步完善,控制更加精确㊂玻璃窑炉废气除了常见的N O x ㊁S O 2㊁粉尘3种污染物之外,对于氨逃逸的排放也逐渐纳入监测监管范围内,排放限值也由最初的10ˑ10-6降低到8m g /N m 3以下㊂烟气治理中去除N O x 的原理为脱硝氧化还原反应,有S C R (选择性催化还原技术)脱硝和S N C R (选择性非催化还原法)脱硝2种工艺㊂玻璃窑炉废气治理方案中,S N C R 工艺无法满足行业排放要求,因此主要采用S C R 脱硝工艺技术,其化学反应方程式[4]如下:121建材世界 2023年 第44卷 第5期主反应2N O +2N H 4OH +1/2O 2ң催化剂2N 2+5H 2O (1)2N O 2+2N H 4OH ң催化剂2N 2+5H 2O +1/2O 2(2) 可以看出,氨的过量使用会发生副反应,生成硫酸铵及硫酸氢氨等产物,副产物具有粘性和腐蚀性,会影响后续设备的使用寿命,同时多余的氨气排放到大气中,会进一步造成污染,因此国家及地方将氨逃逸纳入实时监测及控制范围㊂在一般的烟气治理系统运行过程中,N O x 与氨的氧化还原反应,受到反应温度㊁催化剂用量㊁氨耗量㊁氨与烟气的混合程度及烟气进入各个反应器的均匀程度等诸多因素的影响,往往会出现为了降低脱硝出口N O x 浓度而过量喷氨,从而导致氨逃逸过大的情况㊂玻璃行业存在其特殊的窑炉换火需求,一般分为两个火向,两火切换一般间隔20m i n ,燃烧工况会随着换火而发生剧烈变化㊂每向火平稳燃烧时的燃烧工况也略有不同,因此在烟气治理系统中,玻璃窑炉的N O x 及氨逃逸相较于其他窑炉更加难以控制,所以就迫切需要专门针对玻璃行业的特殊性,寻找一个合适的工艺以求达到对喷氨的精准控制,从而实现N O x 及氨逃逸的双向稳定达标㊂1 国内玻璃行业氨逃逸现状玻璃窑炉换火时,N O x ㊁氧含量㊁烟气量等工况会发生剧烈波动,此时想要精准地控制N O x 就变得非常困难,由此会导致换火期间喷入的氨量过剩或者不足,过剩会导致氨逃逸超高,不足将导致N O x 超标㊂另外,在喷氨压力等变化时,喷氨流量也会有所波动,加大了N O x 及氨逃逸超标的风险㊂以往在N O x 排放标准要求在700m g /N m 3或者400m g /N m 3以下时,N O x 控制可调范围较大,喷氨量无需过度精准,因此氨逃逸能够满足8m g /N m 3以内㊂当前,多数地区要求N O x 排放标准为200m g /N m 3以下,还有地区要求在100m g /N m 3以下,在此超低排放形式的重压下,玻璃企业为避免因N O x 超标而造成的环保处罚会喷入大量的氨,氨逃逸也就超标严重㊂随着国家及地方对于氨逃逸的管控,过量喷氨将成为过去时㊂2 解决方法对比根据S C R 脱硝反应原理以及脱硝系统运行的各个环节要求,一般从以下几点着手解决N O x 和氨逃逸的控制问题:1)在喷氨点后段一定距离的烟管道内设置静态混合器:静态混合器一般设置2台,烟气经过静态混合器时,受到静态混合器的阻挡,气流方向发生改变㊁搅动,从而使得烟气中的N O x 与喷入的氨能够更好地混合,提高混合的均匀性㊂2)加大脱硝反应器的尺寸:脱硝反应器加大后,同量的烟气经过脱硝反应器时,流速降低,从而增加了烟气在脱硝反应器中的停留时间,延长了N O x 与氨的反应时间,可提高其反应效率㊂3)增加脱硝催化剂的使用量:S C R 脱硝反应是在钒钛系催化剂的作用下才能够发生氧化还原反应的,催化剂越多,反应越充分㊂目前国内外玻璃行业所用的大多是蜂窝式催化剂,其表面积受到蜂窝数量的影响㊂为提高烟气与催化剂的接触面积,可适当增加催化剂的用量,以此提升脱硝效果㊂4)针对2个不同的火分别对应2个喷氨量:同一座玻璃窑炉,2个不同的火燃烧产生的N O x 不同,甚至同一个火不同时间燃烧所产生的N O x 也不同,这是因为玻璃窑炉燃烧大多采用空气助燃,空气的密度㊁温度㊁氧含量等不同,都会影响到燃烧结果㊂因此,针对不同的火,分别对应喷氨量,N O x 高的火,加大喷氨量,N O x 低的火,减少喷氨量㊂经过多年的实践经验发现,上述方案均无法稳定㊁高效的达到N O x 超低排放的同时氨逃逸稳定低于8m g/N m 3的要求㊂3 氨逃逸的精准控制方案为解决前述问题,结合多个项目㊁多种工艺的实际运行情况,从多角度出发,总结出一种能够精准匹配221建材世界 2023年 第44卷 第5期N O x 浓度的波动并可进行实时调节喷氨量的方法,实现了在稳定控制N O x 的同时,又大大降低了氨逃逸的目标㊂3.1 氨逃逸控制原理介绍理论上N O x 与氨发生氧化还原反应的氨氮摩尔比为1ʒ1㊂当氨氮摩尔比大于1ʒ1时,会出现氨逃逸;当氨氮摩尔比小于1ʒ1时,会导致N O x 超标㊂因此在N O x 波动时,喷氨量应随之调整㊂玻璃窑炉换火时,燃烧枪熄灭,助燃风进行吹扫,氧含量较高,此时烟气中折算出的N O x 浓度会出现波峰值,在波峰时应加大喷氨量;同时也因为燃烧枪的熄灭,助燃风燃烧不充分,换火过程的后期,窑炉燃烧产生的N O x 浓度较低,出现波谷值,此时应大量减少喷氨量;当燃烧枪重新点火后,N O x 浓度缓慢上升至正常值,此时喷氨量也应与之匹配,呈缓慢上升趋势㊂同理,后续稳定燃烧时,如N O x 发生轻微波动,喷氨量也应随之调整,若喷氨量的调整曲线与N O x 的波动曲线能够吻合时,则可大大减少因某个时间段氨氮摩尔比严重高于1ʒ1而导致的氨逃逸超标㊂3.2 喷氨控制逻辑1)读取窑炉换火时间,以换火时间节点为基准,调节喷氨量㊂2)读取脱硝入口N O x 实时浓度,根据脱硝入口N O x 实时的变化,调节喷氨量㊂3)将窑炉每个火的20m i n 拆分为多个时间段,每个时间段对应1个喷氨量㊂4)根据脱硝入口N O x 实时浓度的变化规律,再行自动调节各个时间段内的喷氨量,精准匹配N O x 波动曲线,见图1㊂3.3 应用数据该玻璃窑炉烟气治理系统采用陶瓷滤管一体化脱硫脱硝除尘工艺,系统运行高效稳定,运行费用低,窑炉烟气参数如表2所示㊂喷氨控制系统加以融入完善后,通过现场C E M S 监测㊁氨逃逸监测以及氨气物料消耗的分析,氨逃逸指标得到良好控制,物料消耗得到大幅降低,结果如表3~表5所示㊂表2 窑炉烟气参数燃料类型天然气备用燃料油烟气量/(N m 3㊃h-1)100000~120000湿基烟气温度/ħ340~380发电锅炉出口基线粉尘浓度/(m g㊃N m -3)300~500d r y ,8%O 2基线N O x 浓度/(m g ㊃N m -3)2200~2700d r y ,8%O 2基线S O 2浓度/(m g ㊃N m -3)300~1500d r y ,8%O 2目标粉尘浓度/(m g㊃N m -3)5d r y ,8%O 2目标N O x 浓度/(m g ㊃N m -3)100d r y ,8%O 2目标S O 2浓度/(m g ㊃N m -3)50d r y ,8%O 2氨逃逸/(m g㊃N m -3)5d r y ,8%O 2烟气含氧量/%9~13干基321建材世界 2023年 第44卷 第5期表3脱硝进出口N O x浓度对比(喷氨控制程序应用前后)序号应用前进口N O x浓度/(m g㊃N m-3)出口N O x浓度/(m g㊃N m-3)应用后进口N O x浓度/(m g㊃N m-3)出口N O x浓度/(m g㊃N m-3)换火时间/m i n12450522432750 22520552561712 3334023533101033 4112541103584 52300422326695 62430452448626 725706725577314 824908324696920 925653925517622 1026457526128123表4脱硝出口氨逃逸浓度对比(喷氨控制程序应用前后)序号应用前出口氨逃逸浓度/(m g㊃N m-3)应用后出口氨逃逸浓度/(m g㊃N m-3)换火时间/m i n18.691.050 210.231.242 313.911.723 411.450.984 513.041.515 69.760.776 714.771.8314 818.251.2120 916.320.9322 1014.772.1523表5氨气用量对比(喷氨控制系统应用前后)序号应用前进口烟气量/(N m3㊃h-1)进口N O x浓度/(m g㊃N m-3)氨气用量/(m3㊃h-1)应用后进口烟气量/(N m3㊃h-1)进口N O x浓度/(m g㊃N m-3)氨气用量/(m3㊃h-1)备注1113565245884115421242269日均值2112184250791111065248773日均值3112387249194110030252371日均值4109976243387111086246977日均值5111235253989109674250163日均值6112698260785108859263872日均值7110246238897112007234674日均值由表5可知,喷氨控制程序应用后氨气用量日均值明显下降㊂(下转第132页) 4213标准修订的意义综上可知,对现行国家标准G B/T25182 2010的修订是必须且必要的,这将有利于提升和保证预应力孔道灌浆剂产品的质量,从而满足设计和施工的要求,保证预应力结构工程的质量,以适应当前我国预应力孔道灌浆的发展水平,使预应力孔道灌浆剂真正发挥出应有的性能优势㊂而且该标准的修订,符合建筑材料高性能化㊁绿色化方向的总体战略要求,有利于淘汰落后的技术,吸纳先进的技术内容,与相关标准保持协调,实现我国预应力孔道灌浆剂产品质量和整体水平的提高㊂参考文献[1]张舒,杨杰,宋普涛,等.缓凝剂种类及掺量对高温环境用预应力孔道压浆料性能的影响[J].新型建筑材料,2022,49(12):67-70.[2]张鹤译.矿物掺合料对压浆料性能研究[J].水利科学与寒区工程,2020,3(1):29-32.[3]王甲春,黄国新,钟哲伦,等.预应力混凝土压浆料流变性能测试[J].硅酸盐通报,2017,36(10):3527-3530.[4]程平阶,宋小婧,李北星,等.塑性膨胀剂对预应力孔道压浆料体积变形与亚微观结构的影响[J].硅酸盐通报,2014,33(6):1329-1335.[5]逄鲁峰,庞伟琪,张健壮,等.负温公路用压浆料的研究与工程应用[J].新型建筑材料,2022,49(4):39-43.[6]孙玉龙,霍曼琳,陈晓松.负温铁路用预应力孔道压浆料的试验研究[J].新型建筑材料,2020,47(9):123-126.[7]李浩浩.高原地区预应力孔道压浆料自发热配合比试验研究[D].长沙:湖南科技大学,2019.[8]孔祥赟.低负温型管道压浆料工艺性能研究[J].居舍,2017(28):24.[9]朱清华,费伟全,谢松.低负温型管道压浆料工艺性能研究[J].混凝土与水泥制品,2017(4):88-90,94.(上接第124页)4结论a.陶瓷滤管一体化脱硫脱硝除尘系统运行后,出口污染物排放浓度N O x<100m g/N m3,S O2< 50m g/N m3,粉尘<10m g/N m3,均达到超低排放标准㊂b.喷氨控制系统应用后,氨逃逸<4m g/N m3,完全满足了最新的山东省地方标准8m g/N m3以下的要求㊂c.总排口N O x得到了更加稳定的控制,大幅减少了波峰波谷的波动范围,降低了N O x小时均值超标的风险㊂d.氨逃逸大幅下降,且控制稳定㊂e.氨气消耗量明显降低㊂f.随着该系统的长期稳定运行,为企业解决了超低排放的稳定性问题,减少了物料消耗,降低了运行成本㊂该氨逃逸精确控制系统在山东省乃至全国首推并给出完美成果,树立了行业标杆,取得了良好的社会效益和经济效益,为行业及环境的良性发展助力㊂参考文献[1] G B26453-2011,平板玻璃工业大气污染物排放标准[S].[2] G B29495-2013,平板玻璃工业大气污染物排放标准[S].[3] D B37/2373-2018,建材工业大气污染物排放标准[S].[4]苏毅,张唯,孙佩石,等.N O x废气的生化处理技术[J].化工环保,2004,24(z1):154-156.231。

精准喷氨逻辑说明

精准喷氨逻辑说明SCR脱硝系统是一个大迟延、大惯性的非线性系统,采用基于动态矩阵预测控制的优化算法,使用摩尔比的思想以及负荷、氧量等参数矫正作为前馈信号使得系统能够快速的响应,结合预测控制进行精准闭环调节快速响应的同时消除稳态误差,同时一定程度上克服系统的非线性问题。

优化方案中摩尔比计算使用机组负荷和入口NOx含量计算出喷氨量的基础值,使用预测控制器的输出作为修正,最终计算出理论喷氨量。

喷氨调门的控制使用闭环PID控制。

分区调节阀门控制逻辑DCS系统中实现,采用与喷氨总量控制系统解耦设计,保证分区调平阀调节过程中不影响总量控制阀的控制品质。

分区调平阀的调节上、下限可设定限制,自动调节仅在设定范围内调节,以保证在阀门的良好线性度区间进行调节。

在每个喷氨分区中,分布着数个喷氨支管并配有手动阀门,喷氨支管手动阀门实现在特定预控分区中氨气的分配。

其是根据锅炉烟气在特定区域的变化范围,结合烟气中NOx扩散情况而确定的。

其仅在调试期间进行协同调整,在调整到合适范围后,后期正常运行时一般不再进行调整。

喷氨分区自动调平控制系统逻辑的主调节参数是分区NOx测量反馈值,其对应关系由热态试验确定。

分区喷氨自动控制系统中设定了阀门启动条件、停止条件、动作范围、动作幅度、动作频率等等。

自动系统根据SCR各分区喷氨流量与SCR反应器出口各分区设定好的参数和动作模式,同步进行调整。

调整方案是基于系统整体的稳定性,采用间歇性调整,一个检测循环周期每个阀门比较1次偏差,若偏差大于或小于设定值就动作一次,每次动作幅度可以根据实际情况进行调整(控制逻辑内设有调整死区,偏差小于设定死区范围,阀门不进行调整),通过循环往复的调整动作,逐步缩小各分区NOx测量值偏差,提高反应器出口NOx分布和氨氮反应的均匀性。

喷氨分区调门控制系统包括共20个调节门,需要机组运行参数相对稳定阶段,并且由运行人员择机操作DCS画面上的“分区优化自动”操作按钮,投入分区调平自动控制系统,相关逻辑如下:1 启动允许条件:分区巡测系统无故障;脱硝系统投入(喷氨调节总阀未在全关状态);2 紧急停止条件:脱硝系统退出(喷氨调节总阀全关);3 联锁条件:每个分区出口NOx检测完毕后,本分区调节阀门比较并动作一次。

脱硝精准喷氨系统的运行分析及优化

脱硝精准喷氨系统的运行分析及优化发布时间:2021-12-10T03:06:13.281Z 来源:《电力设备》2021年第9期作者:卜钰[导读] 在不远的将来可以预见,氮氧化物的控制要求将实现近零排放:小于10 mg/m3。

(国家能源集团谏壁发电厂江苏镇江 212000)摘要:针对某厂1000MW机组在不同工况下,脱硝精准喷氨系统各分区中有部分分区出口NOx值偏高,造成了精准喷氨系统不均匀度增加,从而直接导致了出口NOx浓度整体偏高,整体喷氨量增大的情况。

该厂引入神经网络自动控制算法系统对精准喷氨系统进行优化,使其满足能够日益严苛的环保标准,本文将针对本次优化改进进行分析及讨论,为发电公司在技术改造中提供参考意见。

关键词:脱硝系统;精准喷氨;神经网络;自动控制逻辑引言当前,氮氧化物是燃煤发电机组污染排放物治理的重点。

对于该问题,我国政府一直以来给予了高度的重视。

历年来,出台了多项关于氮氧化物的环保控制法律法规。

至2018年,部分地方政府出台了“史上最严”的排放标准,氮氧化物的控制要求:小于30 mg/m3以下。

按照国家环保管控力度不断加强的趋势,在不远的将来可以预见,氮氧化物的控制要求将实现近零排放:小于10 mg/m3。

在不同负荷、不同工况下,精准喷氨系统各分区中有部分分区出口NOx值偏高,某些喷氨支管调门已经开足的情况下,该分区NOx浓度依旧偏高,从而直接导致了出口NOx浓度整体偏高,在脱硝自动控制设定值不变的情况下,整体喷氨量增大。

喷氨量过大最终会造成出口残氨量升高,增加预热器堵塞的风险,不利于机组的长周期安全、稳定、高效运行。

1精准喷氨系统的原理某厂1000MW机组利用停运时机,在原改造后的脱硝系统基础上,增设了“精准喷氨”系统。

主要原理为:根据测量脱硝出口不同区域NOx浓度的分布情况,通过不同区域的喷氨支管电动调整门,自动调整相应区域的喷氨量,使得不同区域烟气与喷氨量等比例混合,使得脱硝出口NOx流场更加均匀分布。

火电厂脱硝精准喷氨系统的运行分析及优化

火电厂脱硝精准喷氨系统的运行分析及优化摘要:在火电厂机组建设中应用脱硫脱硝技术,可以减少生产过程中的大气排放,最大限度地降低对环境的影响,非常符合现代环保节能发展理念,是促进我国持续发展的重要举措。

随着我国高新科技不断飞速发展,使得该项技术得到了显著提升,通过高效利用各种新型环保技术,在提高对机组管控水平的基础上,达到环保节能的目的。

关键词:脱硝系统;精准喷氨;神经网络;自动控制逻辑引言煤炭在中国能源消费中占主导地位,占一次能源的75%。

目前,我国煤炭消费量已达15~19亿吨。

2025年和2030年,我国煤炭消费量预计分别达到23亿吨和30亿吨。

随着经济的发展,社会对电力的需求将不断增加。

煤炭消费量占煤炭消费量的比重将逐步提高。

火电厂排放的烟尘和含硫气体占全国工业排放比重也在快速增长。

目前,除尘脱硫技术相对成熟,但如何以最少的投资控制成本和总量达到环保的目的成为研究热点。

本文以电厂除尘脱硫为例,说明优化分析的重要性和实用性。

下面结合企业对其应用优势进行分析,首先说明其重要性。

1精准喷氨系统简介某火电厂是华东电网的主力电厂之一,其1000MW锅炉的主要设计参数如下:锅炉采用超超临界参数变压运行螺旋管圈直流炉,型号为SG-3040/27.46-M538,单炉膛塔式布置,四角切向燃烧,摆动喷嘴调温,平衡通风,全钢架悬吊结构,露天布置,干式排渣。

该锅炉脱硝装置采用选择性催化还原法(SCR),采用热段/高含尘布置方式,脱硝还原剂采用液氨。

在燃用设计煤种及校核煤种、锅炉最大工况(BMCR)、处理100%烟气量、脱硝系统入口NOx浓度为300mg/Nm3条件下,脱硝效率不小于80%,脱硝系统出口NOx浓度不大于50mg/Nm(3干基、标态、6%氧),脱硝层数按2+1设置。

通过该锅炉燃烧调整,燃烧生成的NOx一般能够控制在200~300mg/Nm3。

精准喷氨系统主要原理如下:测量脱硝出口不同区域NOx浓度的分布情况,通过不同区域的喷氨支管电动调整门,自动调整相应区域的喷氨量,使得不同区域烟气与喷氨量等比例混合,从而使得脱硝出口NOx流场分布更加均匀。

脱硝喷氨自动控制系统应用与分析

脱硝喷氨自动控制系统应用与分析作者:田猛来源:《电子技术与软件工程》2017年第19期摘要针对公司#4机组超低排放改造后,原常规的PID+前馈控制方式无法满足调节过程中的负荷变化、给煤机断煤、磨煤机切换等工况变化,造成控制品质下降、调节滞后等问题。

采用集成了预测控制和神经网络等先进控制技术的INFIT优化控制系统,以考核指标作为控制目标,应用以来不仅可满足环保排放指标要求,同时提高了脱硝控制品质。

【关键词】控制策略控制品质预测控制 INFIT NOx1 引言目前国内大型火电机组的SCR脱硝控制系统由于控制策略设计不完善、控制目标不够明确、现场测量条件限制等问题,系统的自动投入率和投入效果较差,使得整个脱硝系统的运行性能受到明显影响。

我公司#4机组在进行过超低排放改造后,根据环保要求,烟囱入口氮氧化物NOX浓度控制要求将不超过50mg/Nm3,比原有控制要求在100mg/Nm3以下减小了一倍,烟囱入口氮氧化物NOx浓度可调节范围变小,喷氨量变大。

通过对喷氨自动控制系统升级改造,取得较好的调节品质。

2 目前脱硝喷氨自动控制系统现状及分析目前SCR脱硝闭环控制策略,基本设计为固定摩尔比控制方式(Constant Mole Ratio Control)。

该控制方式下的设定值为氨氮摩尔比或者脱硝效率,控制系统根据当前的烟气流量、SCR入口NOx浓度和设定氨氮摩尔比计算出NH3流量需求,最终通过流量PID改变氨气阀开度来调节NH3实际流量,这种控制方式较简单;部分电厂总结固定摩尔比控制方式的不足,采取了固定SCR出口NOx浓度控制方式,此时系统设定值为SCR出口NOx浓度,并根据其与实际出口NOx浓度的偏差来动态修正氨氮摩尔比,达到闭环控制SCR出口浓度的效果。

但不论上述何种控制方案,在正常运行中均表现出如下问题:2.1 控制目标不与考核目标对应环保部门最终对电厂进行考核核算的指标是烟囱入口处的NOx浓度测量值(由CEMS表计测得)。

智能脱硝控制系统应用

关键词:脱硝;控制系统;自适应前馈控制;喷氨误差引言目前以选择性催化还原为主体的烟气脱硝系统已经在化工行业得到了广泛的应用,在脱硝的过程中主要是通过控制喷氨量来提高脱硝效率,但由于其控制系统的局限性,在实际应用过程中存在着延迟大、惯性大等不足,特别是当脱硝系统的运行工况出现大范围波动时,无法精确控制喷氨量,导致了脱硝效率和经济性均不足,难以满足精确脱硝的控制需求。

本文提出了一种新的智能脱硝控制系统,该控制系统的核心是采用了自适应自适应前馈控制理论对脱硝过程中的喷氨量进行控制,对该自适应前馈控制理论进行了分析,同时采用仿真分析的方式对该智能脱硝控制系统的实际应用情况进行了研究,结果表明,该新控制系统能够将控制反应时间提高66.7%,对提升脱硝效率和经济性具有十分重要的意义。

1脱硝机理分析目前最常用的脱硝系统为选择性催化还原脱硝系统,俗称SCR脱销系统,具有脱硝效率高、经济性好的优点,其脱硝原理如图1所示[1]。

由图1可知,选择性催化还原脱硝系统采用了高灰布置结构,将催化还原装置设置到了省煤器和去空预热器之间,在反应过程中通常利用V2O5作为催化还原剂。

当反应装置开始工作时,从入口处通入氨气(目前主要是通过尿素水解的方式来产生)并和稀释空气在混合器内充分混合后进入到烟道,在烟道内和省煤器出口处喷出的烟气充分混合后再进入反应器,在反应器内和催化剂接触后发生催化还原反应,实现将氮化物转换为水和氮气,满足对废气内脱硝净化的目的。

选择性催化还原脱硝的化学反应可表示为式(1)、式(2)。

4NH2+H2O+O24N2+6H2O(1)4NH3+2NO2+O23N2+6H2O (2)在实际反应过程中,由于受环境和烟气内其他气体成分的影响,也会发生一些副产物反应,见式(3)。

NH3+SO3+H2ONH4HSO4(3)由于该反应存在一定的惰性,因此其实际上反应顺序是发生在式(1)和式(2)顺序之后的,其产生的副产物具有较大的腐蚀性,会对管道系统进行腐蚀和堵塞,影响反应安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深度脱硝精准喷氨控制系统介绍目录一、研究技术背景及现状 (2)1.1、技术背景 (2)1.2、国内外研究现状 (3)二、总体方案 (4)三、技术特点介绍 (6)3.1、流场模拟 (6)3.2、测量系统 (7)3.2.1、分区同步测量系统 (7)3.2.2、TDLAS氨逃逸测量系统 (11)3.3、控制系统 (12)3.3.1、总量控制系统 (12)3.3.2、智能喷氨格栅均衡脱硝控制 (16)3.4、执行结构设计 (18)四、项目投资估算/概算明细表.................................................................. 错误!未定义书签。

五、经济性分析 ........................................................................................... 错误!未定义书签。

5.1 减少喷氨量 ......................................................................... 错误!未定义书签。

5.2 提高催化剂的使用寿命 ..................................................... 错误!未定义书签。

5.3 减少空预器检修费用 ......................................................... 错误!未定义书签。

5.4 降低引风机功耗 ................................................................. 错误!未定义书签。

5.5 合计经济效益 ..................................................................... 错误!未定义书签。

六、应用效果 ............................................................................................... 错误!未定义书签。

6.1、神华三河电厂2号机组精准喷氨优化改造运行结果.... 错误!未定义书签。

6.1.1、总量控制效果....................................................... 错误!未定义书签。

6.1.2、分区均衡控制运行效果....................................... 错误!未定义书签。

6.1.3、各机组脱硝出口NOx浓度比较: ..................... 错误!未定义书签。

6.1.4、经济效益............................................................... 错误!未定义书签。

6.1.5、性能测试报告....................................................... 错误!未定义书签。

6.2、京能京宁电厂2号机组脱硝喷氨优化控制改造效果.... 错误!未定义书签。

6.2.1、脱硝总量优化效果............................................... 错误!未定义书签。

6.2.2、脱硝分区均衡控制改造效果............................... 错误!未定义书签。

6.2.3、投运前后氨用量对比........................................... 错误!未定义书签。

6.2.4、性能测试报告....................................................... 错误!未定义书签。

6.3、国信靖江电厂1号机组喷氨预测与均衡脱硝 SCR-NH3 优化控制改造效果................................................................................................................ 错误!未定义书签。

6.3.1、喷氨总量优化改造效果....................................... 错误!未定义书签。

6.3.2、均衡脱硝控制效果............................................... 错误!未定义书签。

6.3.3、经济效益分析....................................................... 错误!未定义书签。

6.3.4、性能测试报告....................................................... 错误!未定义书签。

七、使用业绩 ............................................................................................... 错误!未定义书签。

一、研究技术背景及现状1.1、技术背景随着中国环保要求的日益严格以及执法力度的加强,NOx的排放问题越来越受到国家环保部门和公众的重视,燃煤锅炉NOx深度脱除控制势在必行,而选择性催化还原(SCR)烟气脱硝技术是迄今为止脱除燃煤烟气中NOx最有效的方法之一。

然而在基于钒钛型催化剂脱硝技术应用以来,一些可能影响环保指标的棘手现象更加凸显。

目前脱硝系统主要存在以下问题:1、由于NOx测量的时变性和滞后性,传统PID控制依靠NOx目标值与设定值偏差来指导喷氨阀调节开度总会产生延迟,这种现象容易导致机组工况大幅变化时SCR出口NOx波动剧烈,从而引起环保考核。

为避免上述情况的发生,电厂运行人员只能依靠“过量”调节使喷氨量尽可能跟上炉膛燃烧产生NOx量,维持氮氧化物不超标,但这种方式会拉低NOx出口小时均值,带来运行经济性和环保的压力。

2、由于烟气浓度场、速度场分布不均匀以及喷嘴堵塞、催化剂中毒等情况的存在,以单一喷氨调阀为主的分布式格栅无法针对流场特性精细化喷氨,此种方式将引起局部区域氨逃逸偏大。

逃逸的氨气与烟气中三氧化硫和水反应生成具有高粘性和腐蚀性的硫酸氢铵,在上游粘结在催化剂表面影响脱硝效率,在下游引起空气预热器腐蚀和堵塞,导致引风机不安全运行,造成电耗增加和安全性降低。

此外,由于出口NOx不均匀性的问题,作为参与闭环控制的唯一点出口NOx 浓度无法代表整个反应器截面氮氧化物的浓度值,也对脱硝控制的品质产生不利影响。

因此,如何跟踪炉膛燃烧变化进行喷氨量预测的提前干预,解决SCR出口NOx波动幅度过大以及提高SCR出口氮氧化物的均匀性,实现分区域精细化均衡喷氨控制是现阶段脱硝系统面临的亟待解决的两大问题。

1.2、国内外研究现状国内外目前的研究主要集中在SCR装置流场优化方面,主要运用CFD数值模拟和实验研究等手段,通过在流场拐弯处设置导流板、在催化剂上游设置整流装置以及AIG分区等具体措施,提高SCR装置的流场均匀性和其中的NH3、NOx 分布的均匀性。

SCR的流场优化后能在一定程度上降低出口NOx分布偏差,但该技术路线存在很大的局限性:(1)没有考虑入口本身的不均衡性无论是数值模拟方法还是实验方法,均是在入口流场稳定均匀的边界条件下取得的。

而实际的流场中,入口位置的流场分布本身就是不稳定且不均匀。

(2)无法适应工况的变化结构优化方案一旦实施,很难进行在线调节。

不能针对锅炉负荷、燃烧状况引起的流场和NOx分布的变化,采取最优的措施。

(3)缺乏广泛适应性无论是数值模拟方法还是实验方法,均是针对某一固定的装置结构。

当装置结构发生变化后,原方案不再适用。

长期以来对SCR 脱硝系统的研究主要集中在其物理原理、设备结构和运行方式方面,有效脱硝自动控制策略的研究尚少,而事实上脱硝系统的自动控制品质与电厂的长期运行成本密切相关。

由于脱硝被控对象(NH3流量-烟囱入口NOx 浓度)的响应纯延迟时间较长,在机组快速升降负荷的情况下,氮氧化物从炉膛燃烧产生时起至被检测时整个过程长达数分钟,是典型的大滞后被控对象,而且SCR 脱硝过程本身就是一个复杂的非线性化学反应过程,脱硝被控过程的动态特性会持续变化。

因此,采用简单的PID 控制方案很难取得理想的控制品质。

对于装置氨喷射系统控制方面的研究,也主要集中在对现有的控制系统进行优化。

比如:(1)2009年三河电厂在脱硝控制中,引入负荷前馈,增强变负荷时控制系统的及时性,以及整定控制器中的比例积分控制参数,使得出口氮氧化物的浓度随着负荷的变化而变化,从而增强变负荷时控制系统的稳定性;(2)对装置氨气喷射控制系统控制方法的研究,依靠建立严格的数学模型应用现代控制理论的方法优化喷氨过程,此种方法不适合工程实际应用。

(3)应用混结构径向基函数神经网络方法控制氨喷射系统中的喷氨量,通过建立氨氮比和进出口NOx 的广义数学模型,此结构具有一定的动态调整能力,但是隐含层的神经元个数选择为固定值,不能保证所选择的隐含层个数是最优值。

(4)基于模型来预测控制氨喷射系统的喷氨量,但釆用的是几个固定负荷点上的数据来建立模型,与控制系统实际运行情况存在较大偏差。

二、总体方案脱硝精准喷氨控制技术首要完成的任务是对原脱硝系统进行流场分区优化。

改造思路为对原烟道进行合理分区,并结合脱硝NOx分区多点同步测量及主回路的前馈预测控制等技术手段,对喷氨量进行精准控制,然后通过分区内的进一步混合,实现还原剂与氮氧化物的充分接触,从而实现氮氧化物的高效脱除。

总体实现方案分为三大部分:先进测量系统、先进控制系统和执行机构。

测量数据直接上传到DCS,而执行机构,包括新增加的分区调节执行结构,都直接接受服务器的指令。

实施控制算法策略的优化服务器通过OPC或者MODBUS与DCS通讯。

先进测量系统包括:NOx分区测量系统和精确氨逃逸测量系统。

先进控制系统包括:喷氨总量先进控制系统和智能喷氨格栅均衡控制系统。

执行机构是指喷氨格栅分区与自动控制装置。

图1-1 整体方案示意图改造预期目标(1)在催化剂活性满足要求的前提下,每侧烟道脱硝出口NOx≤35mg/Nm3(稳态指标); NOx动态波动范围≤±7mg/Nm3 (CCS及AGC变负荷动态指标);(2)优化后的自动控制系统投运后,任一烟道氨逃逸≤3mg/Nm3或氨逃逸至少相对降低30%;(3)稳态工况下,每侧烟道任一分区的NOx与该侧烟道平均NOx的偏差不高于20%;出口NOx空间分布不均匀度长期不高于20%。