金属带式无级变速器壳体的强度和刚度分析

金属带式汽车无级变速器传动机构设计

摘要在具有广阔的发展前景和市场空间的汽车行业中,车辆技术也得到较快的发展。

金属带式无级变速器是一种新型的机械摩擦式无级变速器,具有承载能力强、效率高、平稳性好、环保节能等优良的传动特性,特别适用于需要传递中大功率而又需无级调速的场合。

本设计是基于现代人们对汽车性能的更高要求,鉴于国内外专家对无级变速器的研究与分析,结合金属带式无级变速器的现状和发展趋势、基本结构、传动原理、性能特点,主要以其在轿车中的应用,设计金属带式无级变速器的传动机构,根据对设计参数的分析,对整个无级变速器的各级传动部分的传动方式进行详细的设计,包括主、从动带轮;主、从动锥盘;中间减速机构,使其与传统的变速器相比,耐用性能、加速性能、燃油性能以及排放性能都得到改善。

关键词:金属带;无级变速器;传动机构;机械摩擦式;主、从动锥盘;中间减速机构ABSTRACTIn a broad development prospects and market space in the auto industry, vehicle technology has also been developed quickly. Metal belt type variator is a new type of mechanical friction type variator, high bearing ability, high efficiency, energy saving and steadiness, good environment protection fine transmission characteristics, especially suitable for high power and in need to pass to stepless speed regulation occasion.This design is based on the modern people to an automobile performance higher request, in view of the fact that the domestic and foreign experts to variator's research and the analysis,combined with the metal belt type continuously variable transmission of the status and development trends, the basic structure, transmission principle, performance characteristics.According to its application in cars, completed the design of metal belt CVTtransmission, based on the design variable's analysis, the transmission part at all levels of detail design transmission mode, , including master, driven pulleys; Lord, driven cone-disk; intermediate deceleration institutions and compared with the traditional transmission, durable performance, and accelerating performance, fuel performance and emission performance is improved.Keywords:Metal belt;Contiuously Variable Transmission;transmission;a type of mechanical friction;lord, driven cone-disk; ntermediate deceleration institutions目录摘要IAbstract I第1章绪论11.1 概述11.1.1 金属带式无级变速器的发展11.1.2 金属带式无级变速器的优点2第2章金属带式无级变速器传动的基本原理32.1 金属带式无级变速器的基本组成32.1.1 起步离合器 (4)2.1.2 行星齿轮机构 (5)2.1.3 无级变速机构 (5)2.1.4 控制系统 (5)2.1.5 中间减速机构 (6)2.2 金属带式无级变速器的工作原理72.2.1 金属带式无级变速器的工作原理72.2.2 离合器换向机构的工作原理72.3 本章小结7第3章基本数据选择83.1 主要技术指标83.1.1 基本参数83.2 齿轮相关数据的计算103.2.1 齿轮参数103.2.2 各齿轮齿数及参数分配113.3 滚动球键错误!未定义书签。

设计分析金属带式无级变速器钢球、滑道结构

设计分析金属带式无级变速器钢球、滑道结构东风公司技术中心张晶峰孙卫平吉林大学汽车学院周云山裘熙定摘要:本文介绍了金属带式无级变速原理及钢球、滑道结构,通过分析认为滑道选取哥特式弧形截面(Gothic Arc)较好,钢球受到由转矩引起的球载荷和由金属带夹紧引起的球载荷共同作用,利用有限元方法,找出了钢球所受的最大挤压应力值,分析了刚球在变速过程中仅移动与之相接触可动轮的移动距离的一半,因此钢球应满足最大速比状态时式和最小速比状态时式的几何安装要求。

1、引言CVT(Continuously Variable Transmission)在汽车上的应用一直是汽车设计者的追求,由于采用CVT可以得到传动系与发动机工况的最好匹配,提高整车的经济性和动力性,并可以提高操纵方便性和舒适性,减少汽车的排放,所以它是很理想的传动装置,但是由于旧式传动带传递功率小、寿命低、效率低等问题,以及不断完善控制系统,CVT的发展经历了相当漫长的过程,直到六十年代后期由于VDT金属带的出现才有所突破。

我国对金属带式无级变速传动的研究工作是近几年才开始的,目前还处于理论研究阶段。

北京理工大学对金属带传动机理的研究作了一些工作,但还只是停留在定速比的稳态分析阶段;东北大学致力于金属带的研制与开发;华南理工大学对CVT的控制进行了一些理论研究;当前,吉林大学在金属带的传动机理、传动系的匹配规律、金属带式无级变速器的特性分析及综图1 EQ6480金属带式无级变速器合控制等方面的研究工作已取得初步进展,并与东风汽车集团公司合作开发出了国内第一台CVT装置(如图1),成功地在吉林大学自主开发的CVT试验台架上进行了一系列的试验,取得了一些宝贵数据。

钢球、滑道是金属带式无级变速器实现无级变速和传递转矩的重要结构。

钢球的载荷状态、应力大小影响到能否可靠地传递发动机转矩,同时钢球的安装尺寸对能否实现正确的变速至关重要。

2、 VDT-CVT变速原理V型金属带式无级变速器,其变速部分由主动轮(也称初级轮)、V型金属带和被动轮(也称次级轮)所组成(图2)。

金属带式无级变速传动_CVT_装置关键件结构强度分析

F1/ F2 = exp (μs1θ1)

(11)

F1 - F2 = F

(12)

第 22 卷 第 4 期 金属带式无级变速传动 (CVT) 装置关键件结构强度分析 31

其中

F =

M1 r1 - h2

+

[1

-

exp (

-

μs1θ1)

]·

M1

μF1θ1 ( r1 -

关键词 无级变速传动 结构强度 有限元

引言

金 属 带 式 无 级 变 速 传 动 ( Continuously Variable Transmission) 的设计思想是由 Hab. Van Doorne 博士于 1968 年首次提出 ,1987 年由日本富士重工首次装车试 制成功 。因其使车辆燃料消耗减小 ,排气污染低 ,操纵 简便 ,调速性能好而倍受国外汽车厂商和专家学者关 注 ;在国内 ,该项研究尚处于起步阶段 。

(

Fi

+

ΔFi )

cos

Δβ 2-

Ficos

Δβ 2=

2δ1μs1

p1Δβ

(9)

(

Fi

+

ΔFi

)

sin

Δβ 2+

Fi

sin

Δβ 2=

2

p1Δβ

(10)

根据边界条件 ,当 β= 0 时 , Fi = F2 ; 当 β=θ1 时 ,

Fi = F1 。设 F = F1 - F2 ,由式 (9) 和式 (10) 积分得

由理论分析的试验结果可知[1 ,2] , 金属带受力最 恶劣的工况出现在其与驱动轮的作用弧段 。考虑到构 成整个金属带的金属块数量太多 , 现选取处于该工况 下的 3 个金属块及与之相应的金属环 , 建立金属带有 限元分析模型 ,其外形轮廓如图 2 所示 。

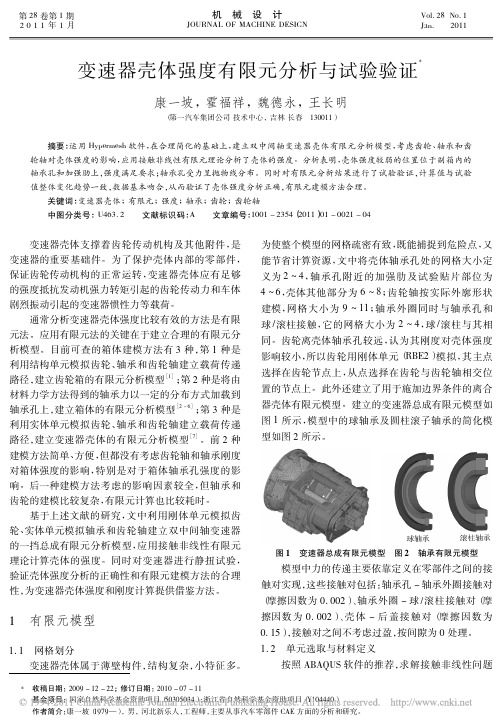

变速器壳体强度有限元分析与试验验证

Principal) 查看。 图 4 是壳体的位移变形图,从壳体后端向前看,整

个壳体有顺时针旋转变形的趋势,相对于离合器壳体 前端固定位置的最大位移为 0. 388 mm,发生在后盖的 右上部位的固定销销孔附近,位移较小。图 5 ~ 图 7 是壳体的应力云图,最大应力值为 198. 6 MPa,发生在 壳体副箱支撑第 2 轴后轴承孔的加强肋上,靠近后盖 一侧。支撑第 2 轴后轴承孔的加强肋共有 3 条,按顺 时针排列,其他 2 条应力依次减小,最大相差 90 MPa, 可以考虑在不增加加强肋数量的同时将这 3 条加强肋 绕逆时针旋 转 一 定 角 度,使 它 们 能 比 较 均 匀 地 受 力。 副箱中的第 2 轴后轴承孔最大应力值为 96. 1 MPa,主 要是由副箱常啮合主动齿轮的轴向力引起的,可以将 放置定位盘的凹槽填平,以增加该位置的强度和刚度。 后盖轴承孔最大应力值为 152. 3 MPa,发生在后盖的 右下轴承孔上,此轴承孔的变形较大,建议布置加强肋 增加刚度。壳体主箱中的常啮合齿轮传动速比较小及 离合器壳体对主箱前端面具有支撑作用,所以计算出 的一轴前轴承孔应力和中间轴前轴承孔的应力均比较 小。主箱中间主体部分有较大的抗扭截面模量,应力 值不大,可以将主箱中间主体部位进行减薄以减小质 量,同时要注意刚度变化。

验值对比情况如图 11 所示。

图 11 计算值与试验值对比

在图 11 中,应力相对误差位于 20. 0% 以内的测 点有 8 个,其中 9 号测点的误差最小,为 2. 6% ; 误差 位于 20. 0% ~ 30. 0% 的测点有 2 个,它们是 5 号和 10 号测点,其 误 差 分 别 为 27. 8% 和 20. 8% ,5 号 测

按照 ABAQUS 软件的推荐,求解接触非线性问题

金属带无级变速器检查与维护的指南说明书

项目三Project 3无级变速系统的检查与维护122随堂笔记任务无级变速器的检查与维护 学习目标知识目标1)能够叙述无级变速器的基本工作原理与优、缺点。

2)能够掌握无级变速器的组成并认知各零部件。

技能目标1)具有正确、规范地检查无级变速器油的能力。

2)具有正确地使用故障诊断仪读取无级变速系统故障码与数据流的能力。

3)具有更换无级变速器油的能力。

素养目标1)培养团队精神和集体主义精神。

2)加强环境保护和工作安全的意识。

3)树立为客户服务的观念。

任务描述一位丰田卡罗拉轿车的车主反映:无级变速器油液已经达到更换周期。

请你对变速器进行维护作业。

相关知识一、概述1. 原理介绍无级变速器是传动比可以在一定范围内连续变化的变速器,简称CVT。

它采用传动带和工作直径可变的主、从动轮相配合来传递动力,可以实现传动比的连续改变,从而得到传动系统与发动机工况的最佳匹配,最大限度地利用发动机的特性,提高汽车的动力性和燃油经济性。

目前,无级变速器在汽车上的应用越来越多,常任务 无级变速器的检查与维护123随堂笔记图3-1 金属带式无级变速器见的无级变速器是金属带式无级变速器,如图3-1所示。

图3-2所示为金属带式无级变速器的变速原理图。

变速部分由主动带轮、金属传动带和从动带轮组成。

每个带轮都是由两个带有斜面的半个带轮组成一体,其中一个半轮是固定的,另一个半轮可以通过液压控制系统控制其轴向移动,两个带轮之间的中心距是固定的。

由于两个带轮的直径可以连续无级变化,所以形成的传动比是连续无级变化的。

图3-2 金属带式无级变速器的变速原理图a )低速状态b )高速状态2. 优点相比传统的手动变速器和自动变速器,无级变速器的优势是显而易见的:1)结构简单,体积小,大批量生产后的成本低于当前液力式自动变速器的成本。

2)工作速比范围宽,容易与发动机形成理想的匹配,从而改善燃烧过程,降低油耗和排放。

3)变速非常平顺。

4)具有较高的传动效率,功率损失少,经济性高。

钢带无级变速器优点及其局限性

钢带无级变速器优点及其局限性作者:李青林泽湖来源:《海峡科学》2010年第12期[摘要] 本文介绍了CVT的结构和工作原理,结合实车试验的动力性、经济性,驾驶性,排放等数据,验证了钢带CVT的优点及局限性。

[关键词] CVT;优点;局限性引言许多人认为齿轮变速箱是最早的变速箱,实际上并非如此,无级变速箱(Continuously Variable Transmission,以下简称CVT)才是最早的变速箱。

汽车刚诞生时,德国奔驰公司就把V型橡胶带无级变速箱安装在汽车上。

然而V型橡胶带无级变速箱功率小、效率低、寿命短,而且由于当时电子技术十分薄弱,无级变速箱没有被汽车行业普遍接受,齿轮变速箱因为其实用可靠取而代之。

但是随着科技的发展,世界能源日益紧张,齿轮箱的这种以不同的齿轮搭配组成几个固定的变速比的齿轮变速箱,无法满足内燃机转速与汽车行驶速度连续变化之间的最佳匹配。

只有不断地换档或改变内燃机的转速。

结果是使内燃机脱离了最佳工作区域,动力下降,油耗增加,污染增加。

特别是AT变速箱虽然其在排档性,驾驶性较好,但在油耗上面却较高,显然无法满足日益紧张的能源需求。

作为汽车这个能源消耗巨大的产业,如何在日益激烈竞争中,脱颖而出,制造出节能、降低排放的汽车,已成为世界各汽车巨头的主要发展方向。

1987年,H.Van Doorne博士研制成功实用的汽车金属带式无级变速箱(简称“VDT-CVT”)。

钢带传动方式得以再显风光。

随着科技的突飞猛进的发展,克服CVT过去以往功率小、效率低、寿命短的缺点,而CVT变速箱在节能,降排放领域的理论上突出表现。

又重新成为各国汽车变速箱专家激烈的角逐的目标[1]。

1 国内车产搭载无级变速器市场目前市场上主要是摩擦传动CVT,摩擦传动原理很简单,实现无级变速也比较方便。

主要结构有:V型橡胶带式、金属带式、多盘式、钢球式等。

特征是靠摩擦力实现动力传递。

应用最广的是金属带式,在目前国内市场上,越来越多的国内自主品牌车厂已经搭载钢带CVT,目前国内车厂的CVT及相关价位见表(1)。

金属带式无级变速器钢环组应力分布规律

收稿日期:2000203227基金项目:国家科委“九五”科技攻关项目(962A16201202)作者简介:刘 温(1946-),女,山东安丘人,东北大学副教授;程乃士(1943-),男,辽宁开原人,东北大学教授・2000年10月第21卷第5期东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Oct.2000Vol 121,No.5文章编号:100523026(2000)0520509203金属带式无级变速器钢环组应力分布规律刘 温,程乃士,宋 宁(东北大学机械工程与自动化学院,辽宁沈阳 110006)摘 要:通过对金属带式无级变速器的核心部件钢环组进行力学分析,对其静态和传动状态建立了钢环组的力学模型,得出了应力分布规律;引入了予应力概念,使各层钢环均载,得到了钢环在传动过程中不同速比下每个运动循环周期内的应力变化规律;并通过测量钢环组最外层钢环的应力变化验证了这一规律・关 键 词:金属带;无级变速器;钢环;应力中图分类号:TH 123+14 文献标识码:A金属带式无级变速器(Metal V 2Belt TypeCV T )是一种新颖的有挠性中间体的机械摩擦式变速器,它具有结构简单、承载能力强、变速范围大、体积小、效率高、噪音低、节能环保等优良的传动性能,近几年来它在轿车变速器中的成功使用所显示出的各种优越性能普遍为人们看好,因而受到了国内外业界的极大重视[1~3]・在整个金属带式无级变速器中,传动装置的关键部分是金属带及其带轮所组成的传动系统,如图1所示・图1 金属带传动系统1—摩擦片;2—钢环组;3—从动轮可动锥盘;4—从动轮固定锥盘5—主动轮固定锥盘;6—主动轮可动锥盘;7—摇摆棱・金属传动带由几百个V 型金属摩擦片组成,这些摩擦片通过两组钢环组串在一起,每个钢环组由若干层很薄的钢片组成・运行中,扭矩主要由摩擦片间的压力来传递・钢环组几乎不传递扭矩,主要起预紧作用[1]・它在运行中始终承受很高的张力・此外,在带轮弧段上,钢环组还承受很大的弯曲应力・因此,对钢环组的承载能力有很高的要求[3]・1 金属带钢环组受力与分析在传动过程中,由于钢环组在V 型摩擦片鞍座面上的线速度不同而使得最内层钢环在主、从动轮上沿鞍座面滑动,同时其它各层钢环之间也有滑动产生,因而在与带轮的接触弧范围内就形成了一段动弧・在动弧内,钢环的张力就不像在静态下那样保持恒定,而是按一定规律发生变化・在分析它们的变化规律之前,需做如下假设[4~6]:(1)钢环安装于带轮上之后,无论在静态下还是传动中,所有的钢环长度保持不变;(2)各层钢环包绕的动弧所对应的角度相同,用β表示;(3)库仑摩擦模型用于所有接触表面,且认定各层钢环间是弹流润滑;钢环与摩擦片之间是混合润滑;(4)带轮是刚性的,且两带轮之间无偏斜・在两直段,钢环的拉力不发生变化,即在主动轮的出口b 至从动轮的开始滑动点f 及在从动轮的出口d 至主动轮的开始滑动点e 各有一个不变的张力(见图2),而这两个张力是不同的・本文给出了传动比i >1状态下的张力求解,因为最恶劣的工况就是i =i max 的状态,其它状态下可用类似的方法求解・根据分析可知,在i >1的状态下,转动方向和滑动范围正如图2所示,此时钢环上张力较大的一边(称为“紧”边,T t 为“紧边”张力)是在下边de ;钢环上张力较小的一边(称为“松边”,T s 为“松边”张力)是在上边bf [4,5]・图2 传动状态钢环组几何区域示意图对应图2中的传动状态,在主、从动轮上的第i 层钢环(i =1,2,…n )的接触弧内θ角处(θ角的起点为主、从动轮的出口处)取一微小单元体,其受力如图3所示・图3 第i 层钢环微单元体受力图(a )—主动轮侧;(b )—被动轮侧・图3中,P i -1,P i 为相邻两层钢环的径向压力(主、从动轮上的该值不同);μi -1,μi 为相邻接触面的摩擦系数;C r 为离心力;T i ,T i +d T i 为微段截面上的张力・在计算中,要用到这样一些已知条件:P n =0,μ0=μbd ,μ1=μ2=…=μn 1=μb ・式中μbd 是混合润滑状态的摩擦系数,μb 是弹流润滑状态的摩擦系数・根据图3分别得主、从动轮上的径向及周向平衡方程并整理得,主动轮侧:P i -1b r DR0+(i -1)t -P i b (r DR0+it )=T i -ρr v2(1)d T id θ=μi -1P i -1b r DR0+(i -1)t -μi P i b (r DR0+it )(2)从动轮侧:P i -1b r DN0+(i -1)t -P i b (r DN0+it )=T i -ρr v2(3)d T id θ=μi -1P i -1b r DN0+(i -1)t -μi P i b (r DN0+it )(4)其中,C r =ρv 2R=ρr v 2d θ,ρr钢环的线密度(kg/m );v 金属带的名义圆周速度(节圆上的速度),v =ωDR ・R DR ,R DR 为主动轮节圆半径;b 为钢环宽度;t 为每层钢环的厚度,mm ;下标DR ,DN 表示主动轮和从动轮,r 0为最内圆钢环的内半径・2 主、从动轮弧段上各层钢环的张力变化情况如果计入离心力对钢环张力的影响,可定义T ′i 为有效张力,令:T ′i =T i -ρr v 2(5)将其代入式(1),(3),并从j -i ,i +1,…,n 累加得:6nj =1T ′j =P i -1b r DR0+(i -1)t (6)将式(5),(6)代入式(2)中,有两种情况:(1)当i ≥2,…,n根据边界条件θ=0时,T i (θ)=T Si ,T ′i (θ)=T ′S i 得:T ′i (θ)=T ′si e μbθ(7)(2)当i =1根据边界条件θ=0时,T ′1=T ′s 1得:T ′1(θ)=T ′s 1eμbd θ+6nj =2T ′sj eμbd θ-eμbθ(8)根据以上推导的结果,分析得出整个主动轮接触弧段钢环的张力变化情况・在动弧内,即0≤θ≤β时,每一层钢环各点的张力是变化的,可按式(7)和(8)求出;在非滑动弧内,即β<θ<θDR 时,摩擦力只存在于径向,因而钢环的张力不变,且存在以下关系:T ′i =T ′i (β)=T ′ti =T ′si e μb β (i =2,3,…,n )T ′s 1e μbd β+6n j =2T ′sj eμbd β-e μb β(i =1)(9)对从动轮进行同样分析可得:当i ≥2,…,nT ′i (θ)=T ′ti e-μb θ(10)当i =1T ′1(θ)=T ′t 1e-μbdθ+6nj =2T ′tj e -μbd θ-e -μbθ(11) T ′i =T ′i (β)=T ′si = T ′ti e-μb β (i =2,3,…,n )T ′t 1e -μbd β+6nj =2T ′tj e-μbd β-e -μb β(i =1)(12)15东北大学学报(自然科学版) 第21卷主、从动轮上的T ′i (β)分别为钢环的紧边及松边张力・根据钢环的变形关系来建立一个方程,与式(9),(12)联立即可解得・以上分析了i >1状态下的张力分布情况,将张力转化为应力并考虑弯曲应力的影响,可得到钢环在传动过程中不同速比下每个运动循环周期内的应力变化规律,如图4所示(图中DR 、DN 分别表示主、从动轮弧段,a ,b ,c ,d 对应图2中的运动区间分界点)・图4 不同运动状态下各层钢环的应力分布示意图3 实验验证在理论分析的基础上,本文还进行了实验验证・通过测量钢环组最外层钢环的应力变化规律验证理论模型・测量结果与理论结果的对比见图5・图5 最外层钢环的应力测量值与理论计算值曲线从图5可以看出,实验测量值和理论计算值的分布规律具有较好的一致性,基本符合理论上的应力分布规律・从实验曲线发现,钢环进入弧段和绕出弧段的临界点(图2中的a ,b ,c 和d 点)虽是应力的突变点,但和理论计算值差异较大,这与弯曲应力有关・在理论模型中,认为钢环在整个接触弧上的弯曲应力相同,实际上钢环在出入弧段的临近区内,曲率半径并不完全相同,故弯曲应力也不同,但这个区域很小,并不影响它的疲劳强度计算・参考文献:[1]Hendriks E.Qualitative and quantitative influence of a fully electronically controlled CV T on fuel economy and vehicle performance[J ].SAE Tech Paper Series ,930668,1993,102:23-35.[2]Van Doorn ′s Tranmissie B V ・推块式金属带无级变速器的性能分析[J ]・顾群,译・传动技术,1997,11(4):31-43・(Van Doorn ’s Tranmissie B V.Analysis of behavior of a metal pushing V 2belt type CV T [J ].Gu Qun.Drive System Technique ,1997,11(4):31-43.)[3]Sun D C.Performance analysis of a variable speed 2ratio metal V -belt drive[J ].Transactions of the ASME ,1988,110:472-481.[4]程乃士,刘温,张伟华・带(链)式无级变速传动动态偏差分析和修正[J ]・东北大学学报(自然科学版),2000,21(3):309-311・(Cheng N S ,Liu W ,Zhang W H.Analysis and amendment on the dynamic deviation of the belt -type (or chain 2type )CV T [J ].Journal of Northeastern University (Natural Science ),2000,21(3):3092311.)[5]Hideaki Y oshida.A study of forces acting on rings for metal pushing V 2belt type CV T [J ].SAE Tech Paper Series ,970686,1997,106:1218-1223.[6]Kuwabara S ,Fijii T ,K anehara S.Power transmission mechanisms of CV T using a metal V 2belt and load distribution in the steel ring[J ].SAE Tech Paper Series ,980824,1998,107:1249-1258.The Law of Stress Distribution of Steel Ring G roup of Metal V 2Belt CVTL IU Wen ,CHEN G N ai 2shi ,S ON G N ing(School of Mechanical Engineering &Automation ,Northeastern University ,Shenyang 110006,China )Abstract :Mechanical analysis of steel ring group ,that is the key part of CV T ,was made.The mechanical models of steel rin g group at static state and driving state were set.The law of the stress distribution was got.An idea about prestressing force was adopted ,so that the loads of each ring can be well 2distributed.The stress variation regularity of steel ring at different s peed ratios in a circulate period during transmission was obtained.This regularity was verified by measuring the stress variation of the outermost ring of steel ring group.K ey w ords :metal belt ;CV T ;steel ring ;stress(Received M arch 27,2000)115第5期 刘 温等:金属带式无级变速器钢环组应力分布规律。

金属带式无级变速器钢环组承载能力的影响因素分析

尺寸, 因此 R m in 的取值要兼顾受力和结构尺寸的要 求, 一般 R m in= 30mm 左右。

2 钢环厚度 t 和层数 n

的不同相应增减钢环层数。

钢环厚度是钢环设计中很关键的一个参数, 为

影响钢环的承载有多方面的因素, 其中主要的 减少弯曲应力, 应尽可能减薄钢环厚度, 其最佳厚

有以下几个方面。

24mm

30mm

每组钢环的层数

带型

T ier num ber of a set of

Belt typ e

r in g

最大转矩 M ax im um

to rque (Nm )

带型 Belt typ e

最大转矩 M ax im um

to rque (Nm )

6

24 6

80

9

24 9

125

30 9

210

10

化, 并且钢环之间的装配精度更难以得到保证。

钢环的层数同厚度是一组相配合的参数, 取多少

层主要由钢环所要承担的载荷确定。 当变速器传递扭

如果将 R 调大, 其代价是增大了变速器的整体 矩能力提高时, 必然要增加钢环的层数, 但不宜太多,

— 15 —

刘元海等: 金属带式无级变速器钢环组承载能力的影响因素分析

量, rm in是带轮鞍座面的最小半径。

由于 tν 2rm in, 由 (3) 式得:

Ρm ax≈

T t1 + bt

Et 2rm in

(4)

由 d Ρmax d t= 0 求得:

t=

2T rt1 m in bE

(5)

由 (5) 式即可求出钢环的最佳厚度, 但此厚度又

受到制造技术的限制, 如果单层钢环厚度太薄, 则制

(整理)变速器结构详解之金属带式无级变速器.

变速器结构详解之金属带式无级变速器在现代汽车上常见的变速器种类,如果按照内部结构来分,大概可以分为有级式与无级式两种,有级式的两种在之前的两篇文章中都已经详细介绍过,那么接下来说无级式变速器。

所谓无级式变速器就是指变速器并没有固定的档位,它的传动比是连续不断地变化的。

而目前最为常见的无级式变速器可数金属带式无级变速器(VDT-CVT),这种变速器在国内车型上搭载的时间并不长,但它可不是什么新产品,因为它早在1490年便在达芬奇的想象力下被绘画出来,而在1889年就申请了CVT的专利。

直到20世纪70年代的中后期荷兰的VDT(Van Doorne’s Transmission b.V)公司研制出了第一台汽车用的CVT,并将这款CVT称为VDT-CVT。

而且早在1987年斯巴鲁公司便首次将这款VDT-CVT变速器装备在他们的Justy车型上。

直到2005年,荷兰VDT公司已经累计生产了VDT-CVT变速器超过1000万套,而且它的搭载车型也越来越多,好像上一代的广本飞度(GD),菲亚特的派力奥、奇瑞的旗云、日产的天籁、蓝瑟翼神等都已经可以选配VDT-CVT变速器版本。

那么下面就介绍一下这款变速器的结构与原理吧。

图:这款是复合型的金属带式无级变速器,可见除了金属带及工作轮之外,在输入轴前还有一组行星齿轮。

图:这是博世(BOSCH)推出的传动金属带,它由一个个金属环夹着皮带所组成,图:利用金属环保护皮带可以让皮带在运行过程中避免皮带被摩擦而损坏的问题。

先说说CVT变速器的结构吧。

金属带式无级变速也就是我们常说的CVT 变速器,它的内部结构跟之前说的两种有级变速器也是完全不同,而且不单止是内部结构,就连传动的传动的部件也不一样。

之前介绍的两种有级式的变速器虽然使用的齿轮不同,但是它们都是利用齿轮啮合来实现动力的传递,而金属带式无级变速器则是通过表面呈V型主动工作轮、金属带、V型的从动工作轮来实现动力传递。

带式无级变速器资料

带式无级变速器摘要普通的变速箱,无论是手动的或是自动的,都必须将引擎转速以一定数目的比例来分段,慢速行驶时,变速箱以抵挡见引擎所发出的扭力增倍输出,但是问题在于车速的升降仍然和引擎本身的转速挂钩。

只不过比例的常数不同而已。

因此制造一个可以转变扭力和转速的装置,将引擎锁定在一个很窄的转速范围下工作,这样引擎的扭力,马力和输出效率都能够设计的极其出色,设计了CVT。

CVT(Continuously Variable Transmission)技术即无级变速技术发展至今,其基本工作原理大致不变它采用传动带和工作直径可变的主、从动轮相配合来传递动力,可以实现传动比的连续改变,从而得到传动系与发动机工况的最佳配合。

它配合减速器传动时可进一步扩大变速范围与输出转矩,对提高产品的产量,适应产品变换需要,节约能源,实现整个系统的机械化,自动化等各方面皆具有显著地效果。

故无级变速器目前已成为一种通用的传动元件,在个工业部门已获得广泛应用。

关键词变速器;CVT;自动化目录摘要 (I)第1章绪论 (1)1.1 机械无极变速传动概述 (1)1.2 各类无级变速器的比较 (1)1.3 国内外金属带式无级变速器的发展史及发展概况 (2)1.3.1 发展史 (2)1.3.2 发展概况 (2)第2章金属带式CVT的基本结构和工作原理 (4)2.1 极速带式CVT的基本的结构 (4)2.2 金属带式CVT的工作原理 (4)第3章传动装置方案 (5)3.1 确定传动方案 (5)3.2 传递装置计算 (5)3.3 小结 (6)第4章行星齿轮机构部分 (7)4.1 传动路线设计 (7)4.1.1 空挡实现原理 (7)4.1.2 前进挡的传动路线 (7)4.2 主要设计及计算校核 (7)4.2.1 太阳轮的设计计算 (7)4.2.2 行星轮的设计计算 (9)4.2.3 行星架计算设计 (10)4.2.4 行星架前半部分设计 (13)4.2.5 前进挡离合器钢片和摩擦片的设计 (13)4.2.6 倒档制动钢片和摩擦片 (14)4.2.7 齿圈的设计计算 (14)4.3 小结 (16)第5章无级变速机构部分 (17)5.1 金属带设计选择 (17)5.1.1 金属块设计 (17)5.2 金属带主要计算 (18)5.2.1 主动带轮设计计算轴颈 (19)5.2.2 可动锥盘设计计算 (19)5.2.3 定锥盘的设计计算 (20)5.3 从动带轮设计计算 (23)5.4 无减速部分总装配 (24)结论 (25)参考文献 (26)致谢 (27)第1章绪论1.1机械无极变速传动概述机械无级变速器是有变速传动机构、调速机构以及加压装置或输出机构三部分组成的一种传动装置,其功能特征主要是:在输入转速不变上的情况下,能实现输出轴的转速在一定范围内连续变化,以满足机器或生产系统在运转过程中各种不同情况的要求。

金属带式无级自动变速器A

02 无级变速器的基本原理

连续变速原理

金属带式无级自动变速器A

目录

• 引言 • 无级变速器的基本原理 • 金属带式无级自动变速器的关键技术 • 金属带式无级自动变速器的应用和发展趋

势 • 结论

01 引言

主题简介

金属带式无级自动变速器A是一种先进的变速器技术,它通过 连续改变传动带的传动比来实现无级变速。这种变速器具有 较高的传动效率和优秀的操控性能,广泛应用于汽车、摩托 车和其他需要连续变速的领域。

05 结论

研究成果总结

通过优化设计,金属带式无级自动变速器A的 传动效率得到了显著提高,同时降低了油耗和

排放。

金属带式无级自动变速器A的制造工艺得到了改进, 降低了生产成本,为大规模应用提供了可能。

金属带式无级自动变速器A在传动效率、燃油 经济性、动力性能等方面表现优异,具有广阔 的应用前景。

金属带式无级自动变速器A的控制系统实现了智 能化和自适应控制,提高了变速器的响应速度和 稳定性。

汽车工业中的应用

节能减排

金属带式无级自动变速器能够实现连续变速,提高发动机 的工作效率,降低油耗和排放,符合汽车工业的节能减排 趋势。

提高驾驶平顺性

金属带式无级自动变速器能够实现无级变速,使发动机始 终保持在最佳工作状态,提高驾驶平顺性和舒适性。

扩大发动机的适用范围

金属带式无级自动变速器可以扩大发动机的适用范围,使 发动机在更广泛的转速和转矩范围内工作,提高整车的动 力性和经济性。

变速器壳体强度分析

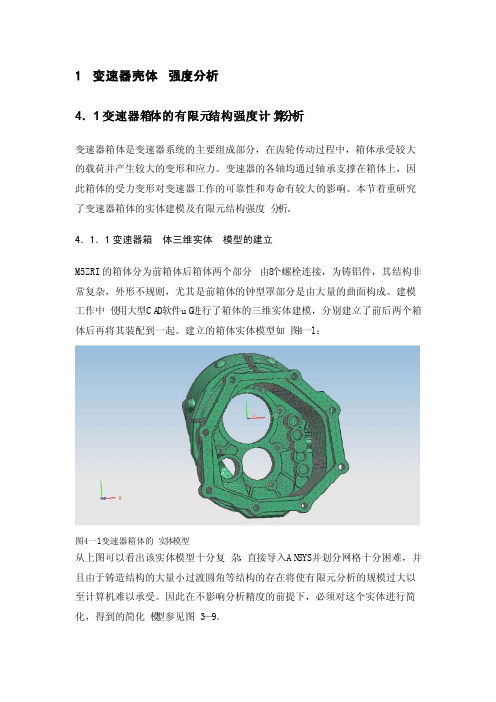

1变速器壳体强度分析4.1变速器箱体的有限元结构强度计算分析变速器箱体是变速器系统的主要组成部分,在齿轮传动过程中,箱体承受较大的载荷并产生较大的变形和应力。

变速器的各轴均通过轴承支撑在箱体上,因此箱体的受力变形对变速器工作的可靠性和寿命有较大的影响。

本节着重研究了变速器箱体的实体建模及有限元结构强度分析。

4.1.1变速器箱体三维实体模型的建立M5ZRI的箱体分为前箱体后箱体两个部分由8个螺栓连接,为铸铝件,其结构非常复杂,外形不规则,尤其是前箱体的钟型罩部分是由大量的曲面构成。

建模工作中使用大型CA D软件uG进行了箱体的三维实体建模,分别建立了前后两个箱体后再将其装配到一起。

建立的箱体实体模型如图4一l:图4一l变速器箱体的实体模型从上图可以看出该实体模型十分复杂,直接导入AN SYS并划分网格十分困难,并且由于铸造结构的大量小过渡圆角等结构的存在将使有限元分析的规模过大以至计算机难以承受。

因此在不影响分析精度的前提下,必须对这个实体进行简化,得到的简化模型参见图3—9。

4.1.2变速器箱体结构强度分析有限元模型的建立变速器箱体的有限元分析使用了通用有限元分析软件ANS YS。

箱体有限元强度分析采用与了上文有限元模态分析同样的方法建立有限元模型,即在0G的结构分析St ructu re模块中进行有限元模型的分网加载等前处理,利用inp命令流文件导入ANSY S,使用ANSY S的求解器求解并进行后处理。

一、网格划分单元类型及材料属性的确定在UG的St ructu re结构分析模块中首先设定有限元模型使用A NSYS格式,设定网格划分类型为自动四面体网格划分。

对于比较复杂的模型,使用二次单元通常会比线性单元的求解效率高且产生良好的效果,因此单元类型使用了SO LID92,为3-D固体结构二次单元,每个单元有l O个节点,每个节点上有x,Y,zZ个方向上的平移自由度,此单元可以应用于弹塑性、大变形及大应变分析,与线性的实体单元SOL ID45相比,SOLl992更适用于不规则的实体模型网格划分。

金属带式无级变速器夹紧力的分析与研究

金属带式无级变速器夹紧力的分析与研究薛殿伦;杨凯;程金接;吴军【摘要】Based on the conventional clamping force control method for metal V-belt continuously variable transmission (CVT) , the critical clamping force is obtained through bench test, and a temperature correction coefficient is introduced for considering the effects of temperature on clamping force. Then fuzzy algorithm is used to select the safety factors in various working conditions, and hence to determine the target clamping force of metal V-belt. The results of real vehicle test show that with the above-mentioned method, the target clamping force can be effectively reduced and the transmission efficiency of metal V-belt CVT is improved without slippage in metal-V-belt.%在当前金属带式无级变速器常用的夹紧力控制方法基础上,通过台架试验标定出了临界夹紧力,并考虑温度对夹紧力的影响而引入温度修正系数;利用模糊算法选定各种不同工况下的安全系数,从而确定金属带的目标夹紧力.实车试验结果表明,应用上述方法确定的目标夹紧力,可在保证金属带不打滑的情况下,有效降低目标夹紧力,提高了金属带式无级变速器的传动效率.【期刊名称】《汽车工程》【年(卷),期】2012(034)010【总页数】5页(P923-927)【关键词】金属带式无级变速器;目标夹紧力;模糊算法;修正系数【作者】薛殿伦;杨凯;程金接;吴军【作者单位】湖南大学,汽车车身先进设计制造国家重点实验室,长沙410082;湖南大学,汽车车身先进设计制造国家重点实验室,长沙410082;杭州前进齿轮箱集团股份有限公司技术中心工程研究所,杭州311203;湖南大学,汽车车身先进设计制造国家重点实验室,长沙410082【正文语种】中文前言金属带式无级变速器(continuously variable transmission,CVT)可实现连续无级变速,能够使汽车的发动机功率和行驶阻力达到最佳的匹配,从而提高整车的经济性和动力性,并降低排放。

金属带式无级变速器壳体的强度和刚度分析

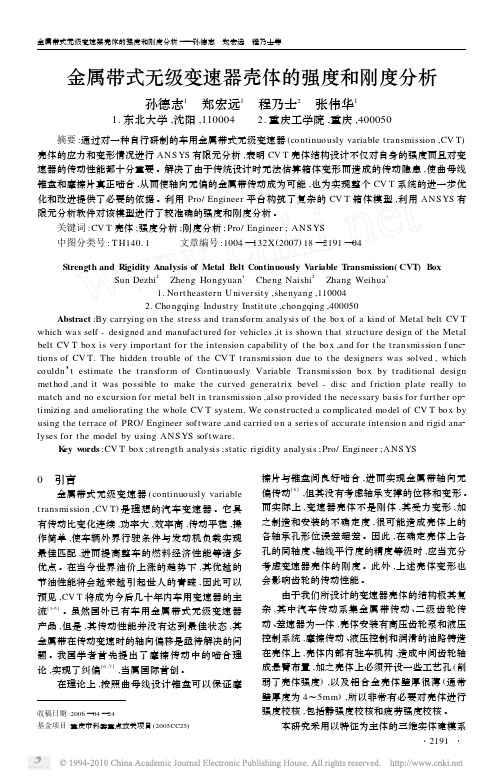

金属带式无级变速器壳体的强度和刚度分析孙德志1 郑宏远1 程乃士2 张伟华11.东北大学,沈阳,1100042.重庆工学院,重庆,400050摘要:通过对一种自行研制的车用金属带式无级变速器(co ntinuously variable t ransmission ,CV T )壳体的应力和变形情况进行ANS YS 有限元分析,表明CV T 壳体结构设计不仅对自身的强度而且对变速器的传动性能都十分重要。

解决了由于传统设计时无法估算箱体变形而造成的传动隐患,使曲母线锥盘和摩擦片真正啮合,从而使轴向无偏的金属带传动成为可能,也为实现整个CV T 系统的进一步优化和改进提供了必要的依据。

利用Pro/Engineer 平台构筑了复杂的CV T 箱体模型,利用ANS YS 有限元分析软件对该模型进行了较准确的强度和刚度分析。

关键词:CV T 壳体;强度分析;刚度分析;Pro/Engineer ;ANS YS 中图分类号:T H140.1 文章编号:1004—132X (2007)18—2191—04Strength and Rigidity Analysis of Metal B elt Continuously V ariable T ransmission(CVT)BoxSun Dezhi 1 Zheng Hongyuan 1 Cheng Naishi 2 Zhang Weihua 11.Nort heastern U niversity ,shenyang ,1100042.Chongqing Indust ry Instit ute ,chongqing ,400050Abstract :By carrying on t he stress and t ransform analysis of t he box of a kind of Metal belt CV T which was self -designed and manufact ured for vehicles ,it is shown t hat st ruct ure design of t he Metal belt CV T box is very important for t he intension capability of t he box ,and for t he t ransmission f unc 2tions of CV T.The hidden t rouble of t he CV T transmission due to t he designers was solved ,which couldn ’t estimate t he t ransform of Continuously Variable Transmission box by t raditional design met hod ,and it was po ssible to make t he curved generat rix bevel -disc and friction plate really to match and no excursion for metal belt in t ransmission ,also p rovided t he necessary basis for f urt her op 2timizing and ameliorating t he whole CV T system.We const ructed a complicated model of CV T box by using t he terrace of PRO/Engineer software ,and carried on a series of accurate intension and rigid ana 2lyses for t he model by using ANS YS software.K ey w ords :CV T bo x ;st rengt h analysis ;static rigidity analysis ;Pro/Engineer ;ANS YS收稿日期:2006—04—24基金项目:重庆市科委重点攻关项目(2005CC25)0 引言金属带式无级变速器(continuously variable t ransmission ,CV T )是理想的汽车变速器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属带式无级变速器壳体的强度和刚度分析孙德志1 郑宏远1 程乃士2 张伟华11.东北大学,沈阳,1100042.重庆工学院,重庆,400050摘要:通过对一种自行研制的车用金属带式无级变速器(co ntinuously variable t ransmission ,CV T )壳体的应力和变形情况进行ANS YS 有限元分析,表明CV T 壳体结构设计不仅对自身的强度而且对变速器的传动性能都十分重要。

解决了由于传统设计时无法估算箱体变形而造成的传动隐患,使曲母线锥盘和摩擦片真正啮合,从而使轴向无偏的金属带传动成为可能,也为实现整个CV T 系统的进一步优化和改进提供了必要的依据。

利用Pro/Engineer 平台构筑了复杂的CV T 箱体模型,利用ANS YS 有限元分析软件对该模型进行了较准确的强度和刚度分析。

关键词:CV T 壳体;强度分析;刚度分析;Pro/Engineer ;ANS YS 中图分类号:T H140.1 文章编号:1004—132X (2007)18—2191—04Strength and Rigidity Analysis of Metal B elt Continuously V ariable T ransmission(CVT)BoxSun Dezhi 1 Zheng Hongyuan 1 Cheng Naishi 2 Zhang Weihua 11.Nort heastern U niversity ,shenyang ,1100042.Chongqing Indust ry Instit ute ,chongqing ,400050Abstract :By carrying on t he stress and t ransform analysis of t he box of a kind of Metal belt CV T which was self -designed and manufact ured for vehicles ,it is shown t hat st ruct ure design of t he Metal belt CV T box is very important for t he intension capability of t he box ,and for t he t ransmission f unc 2tions of CV T.The hidden t rouble of t he CV T transmission due to t he designers was solved ,which couldn ’t estimate t he t ransform of Continuously Variable Transmission box by t raditional design met hod ,and it was po ssible to make t he curved generat rix bevel -disc and friction plate really to match and no excursion for metal belt in t ransmission ,also p rovided t he necessary basis for f urt her op 2timizing and ameliorating t he whole CV T system.We const ructed a complicated model of CV T box by using t he terrace of PRO/Engineer software ,and carried on a series of accurate intension and rigid ana 2lyses for t he model by using ANS YS software.K ey w ords :CV T bo x ;st rengt h analysis ;static rigidity analysis ;Pro/Engineer ;ANS YS收稿日期:2006—04—24基金项目:重庆市科委重点攻关项目(2005CC25)0 引言金属带式无级变速器(continuously variable t ransmission ,CV T )是理想的汽车变速器。

它具有传动比变化连续,功率大,效率高,传动平稳,操作简单,使车辆外界行驶条件与发动机负载实现最佳匹配,进而提高整车的燃料经济性能等诸多优点。

在当今世界油价上涨的趋势下,其优越的节油性能将会越来越引起世人的青睐,因此可以预见,CV T 将成为今后几十年内车用变速器的主流[1Ο5]。

虽然国外已有车用金属带式无级变速器产品,但是,其传动性能并没有达到最佳状态,其金属带在传动变速时的轴向偏移是亟待解决的问题。

我国学者首先提出了摩擦传动中的啮合理论,实现了纠偏[6,7],当属国际首创。

在理论上,按照曲母线设计锥盘可以保证摩擦片与锥盘间良好啮合,进而实现金属带轴向无偏传动[6],但其没有考虑轴承支撑的位移和变形。

而实际上,变速器壳体不是刚体,其受力变形,加之制造和安装的不确定度,很可能造成壳体上的各轴承孔形位误差超差。

因此,在确定壳体上各孔的同轴度、轴线平行度的精度等级时,应当充分考虑变速器壳体的刚度。

此外,上述壳体变形也会影响齿轮的传动性能。

由于我们所设计的变速器壳体的结构极其复杂,其中汽车传动系集金属带传动、二级齿轮传动、差速器为一体,壳体安装有高压齿轮泵和液压控制系统,摩擦传动、液压控制和润滑的油路铸造在壳体上,壳体内部有驻车机构,造成中间齿轮轴成悬臂布置,加之壳体上必须开设一些工艺孔(削弱了壳体强度),以及铝合金壳体壁厚很薄(通常壁厚度为4~5mm ),所以非常有必要对壳体进行强度校核,包括静强度校核和疲劳强度校核。

本研究采用以特征为主体的三维实体建模系・1912・统Pro/Engineer 建模,并利用ANSYS 有限元分析软件[8],计算我们自行研制的车用无级变速器壳体的刚度和强度。

经过对模型反复的修改和试验,最终得出了可靠度较高的CV T 壳体刚度和强度计算结果。

1 CV T 变速器1.1参数概要新型CV T 变速器的第一轴连接发动机,转速为3500r/min 时,其最大输入转矩为128N ・m (实测有效转矩为99196N ・m );转速为5500r/min 时,最大输入功率为62kW (实测功率为5716kW )。

该箱体的材料为铸铝ZL104,其弹性模量为711GPa ,密度为2700kg/m 3,柏松比为0133,在70℃的工作温度下抗拉强度极限σb =290M Pa ,对称循环疲劳极限,σ-1=9617M Pa 。

根据无级变速器的经济传动曲线和国内外相关的研究经验,最常用的车速为30100km/h 、56145km/h 、68100km/h 、88100km/h 和142100km/h ,但其中只有当汽车速度处于88100km/h时各轴承座承受的力最大,且使用频率相对频繁,所以选择该速度下的受力情况作为分析依据。

1.2变速传动系统无级变速器的第一级传动为金属带式无级变速传动,第二级和第三级传动分别为斜齿圆柱齿轮传动。

1.3 无级变速器壳体的三维合箱装配图无级变速器壳体的三维合箱装配图如图1所示。

图1无级变速器三维合箱装配图1.4变速箱各轴承座的受力情况车速为88km/h 时,轴承座孔的支反力见表1。

其中,第Ⅲ轴左右轴承座均布置在左箱体上。

表1 车速为88km/h 时箱体上轴承座孔的支反力N轴序号ⅠⅡⅢⅣ左端轴承座支反力346150439172018右端轴承座支反力1229161324535602 箱体模型的建立2.1模型的建立与导入本文采用Pro/Engineer 软件对该壳体进行建模且仅选择右侧箱体作为简化模型进行分析。

在将其导入ANS YS 系统前对部分与材料强度无关或影响甚微的结构(如倒角、圆角和孔道等)进行了填平、拉直等结构上的简化。

2.2 箱体的有限元模型选用st ruct ure solid Tet 10node 92单元,有限元模型为四面体模型,这种模型非常适合箱体等不规则结构的有限元分析。

考虑到模型较大,所以在对模型进行网格划分时,将单元大小选择为10,同时在模型的很多关键受力部位作了网格图2轴承座孔集中力的分解细化,考虑到计算速度,接受默认精度6。

共划分出37994个单元,61740个节点。

箱体受力以节点的形式进行施加。

沿轴承座圆周的分布力如图2所示,各节点力为P 0,P 1,…,P n ,参考滚动轴承滚动体的受力分析,由计算的轴承支反力F 和变形协调条件可得:W =Fm=P 0+2P 1cosλ+……+2P n cos n λ(1)λ=360°/Z(2)n =(Z -1)/4(3)P n =kδn (4)式中,W 为轴承座孔单位线载荷,N ;F 为轴承座孔支反力,N ;m 为轴承座沿轴线方向的关键节点数量;P 0为受力最大单元所承受的最大载荷;Z 为轴承座沿圆周线方向上的关键节点总数;k 为常数;δn 为弹性变形。

假设轴承座孔的几何形状非常准确,则当变形很小时δn =δ0cos nλ(5)3 有限元分析结果3.1 施加约束并开始求解分析左壳体和右壳体变形时,可以假定用箱体接合面作为基准面。

在此,我们仅列出右壳体稳态变形的求解结果。

3.2 计算结果从箱体总位移(图3)和应力(图4)分布图的结果可以看出,右壳体第Ⅱ轴轴承座附近的应力极小,几乎没有位移,原有设计即便是在没有加强・2912・筋的情况下也完全可以满足设计要求,而第Ⅰ轴、第Ⅳ轴轴承座和油底壳远端则恰恰相反,其中油底壳最远处编号为36023的节点(x =1261093,y =-1971787,z =2181814)位移最大,其值为010234965mm 。

而第Ⅳ轴轴承座中编号为17313的节点(x =22313040,y =-7314445,z =1210995)平均应力最大,其值为49125M Pa ,而最小平均应力和最小位移点分别位于编号为43944(x=-6016092,y =10516510,z =-210000)和编号为44969(x =-13010000,y =-9410711,z =10210710)的节点,其值分别为010*******M Pa 和0;同时从应变分布图(图5)可以看出,17313节点也是最大平均应变点。

据此可以判定该点为箱体最易发生开裂的部位(其最大应变为010********,最小应变几乎为零)。