国产工业机器人打磨系统设计_贾时成

一种工业机器人打磨工作站的控制系统设计

AUTOMOBILE DESIGN | 汽车设计一种工业机器人打磨工作站的控制系统设计李皓武昌工学院 湖北省武汉市 430000摘 要: 本文设计一种工业机器人的打磨工作站控制系统,打磨产品为风机机壳,从总体方案的设计,设备间的通讯设计,PLC程序几方面进行了阐述。

关键词:打磨 工业机器人 控制系统1 引言随着国内传统制造产业的转型升级的需求,传统制造型企业对自动化的需求不断提高。

传统的手工打磨作业存在打磨质量不稳定、效率低、且产品的均一性差。

且工作环境恶劣,粉尘和噪声严重影响工人的健康。

对打磨工人的技术水平要求相对比较高,产品的质量也不稳定,满足不了自动化生产需求。

本文设计一种控制系统来实现对工业机器人打磨作业的控制,提高打磨作业的智能化程度以及工业生产的效率。

2 控制系统的设计要求此设计打磨产品为风机机壳,工业机器人型号为IRB460(ABB),机器人末端执行器有打磨头和抓手用于打磨机壳和抓取机壳,实现的控制流程如下:人工将产品放置在工装后,按下夹紧按钮后,夹紧气缸动作,将产品固定,机器人在得到产品到位信号后,开始按设定的程序进行打磨作业,打磨完成后,机器人手持工具切换为抓手,将产品搬运到指定位置。

打磨工作站有人机交互界面,使用者可在人机界面上切换手动和自动模式,自动模式下能实现整个系统的启动和停止的控制。

手动模式能实现对气缸的点动控制,手动调用机器人打磨和搬运等程序的功能。

3 打磨工作站控制系统的总体方案图1I/O连接I/O连接以太网通讯触摸屏打磨设备工业机器人S7-1200 PLC与MCGS TPC7062TX触摸屏都有一个网口可进行以太网通讯,可实现与MCGS TPC7062TX的数据交互,实现工作人员通过在触摸屏来控制和监控现场产品的生产。

S7-1200 PLC与机器人之间不需要进行数值量的传递,采用I/O连接来实现开关量的交互。

S7-1200 PLC与打磨设备之间不需要进行数值量的传递,采用I/O连接来实现开关量的交互。

国产工业机器人打磨系统设计_贾时成

参考文献 [1] 张行刚 .AH36 船板钢热轧过程中再结 晶行为的实验研究 [J]. 热加工工艺,2010 (12):21-23.

(1)因打磨现场的工作环境恶劣,火花 上的力反馈自适应系统,

与粉尘对人体伤害使从业者减少;(2) 实时反馈加工受力状态,

随经济发展,工人的工资与材料费用增加, 使系统能实现均匀磨削,

使成本提升;(3)工作时工人依照经验 提高被加工表面质量一

判断是否加工完成,因此加工质量无法保 致性,实现复杂形状工

证;(4)因工人无法长时间集中去做重 件磨削抛光自动化。

令,机器人调用对刀补偿程序,由于打磨 过程中对打磨工具的磨损,需要对打磨工 具进行相应补偿,同时 PLC 接受到打磨任 务完后,启动铸管输送装置输送出打磨过 的铸管工件,PLC 进入下一循环周期。

结语 该铸管承口自动打磨系统已连续运 行数月,状况良好,打磨铸管承口不仅打

磨效果良好,保证产品一致性,不仅改善 恶劣的工作环境,提高了生产率。该铸管 承口自动打磨系统的成功运行开启国产工 业机器人在打磨业的应用,相信不久的将 来,打磨和抛光业中会看到更多国产机器 人的身影。

王兆存 (山钢集团莱芜分公司技术中心,山东 莱芜 271104)

摘 要:船体用结构钢按照用途可分为一般船舶用和特种船舶用,一般船舶主要使用一般强度和高强度钢,特种船舶如

液化气船使用低温韧性钢,散装化学品船使用奥氏体不锈钢和双相不锈钢及复合钢。本文主要论述了 AH36 高强船体结

基于PLC的机器人打磨控制系统设计

基于 PLC的机器人打磨控制系统设计摘要:机器人打磨技术越来越多的应用在工业领域,面对复杂的打磨工艺,机器人柔性加工变的越来越重要:针对这一问题设计开发了基于西门子PLC的和触摸屏的机器人打磨控制系统,阐述了控制系统的硬件组成、程序实现及一些关键的技术问题,生产实践证明此打磨控制系统运行稳定、操作灵活、满足工艺要求,有广阔的应用前景。

关键词:PLC;机器人打磨;自动化;软件设计前言:随着机器人应用技术的发展,机器人打磨技术逐渐应用在各行各业,在实际应用中往往是很多个不同结构的工件都需要在该打磨设备上进行打磨,而且打磨要求也越来越严格,这就需要有上料系统、变位机、工具库(打磨头更换系统)等不同的单个系统共同组成一个完整的控制系统,机器人在控制系统的作用下协调各个部分来完成工件的打磨。

为了解决这些需求,设计了一种机器人打磨控制系统,不但实现了机器人和各个部件之间的协调动作还可以与第三方设备通信,实现生产线的连续生产。

一、硬件组成系统主要部件:工业6轴机器人用于携带打磨工具对工件打磨;变位机作为工件的打磨平台,由3KW伺服电机控制,在打磨过程中可根据工艺需要进行正反方向360°旋转,且其台面上配有工装板用于工件的定位、夹紧;工具库为密闭工具库,配有气缸控制的开关门,用于存放打磨工具和打磨头,且可以防止所存放的配件免受打磨粉尘的污染;该打磨系统需要多个打磨头、1个电主轴、1个轴向气主轴和1个径向气主轴。

系统需要和机器人及第三方设备进行通信。

系统控制总体机构如图1所示。

系统采用西门子PLC-1200(DC/DC/DC)做控制器,根据系统的控制要求和控制规模,需要的输入和输出点数分别为96和40。

选择1个2*14Bit模拟量模块用来控制电主轴和伺服电机,且伺服电机的控制采用闭环,两个ET200SP作为分布式分别控制变位机和工具库。

操作台独立设置,使用西门子10寸触摸屏组态操作画面作为人机界面的操作。

自动化打磨集成工作站设计与实现

自动化打磨集成工作站设计与实现摘要:随着社会的快速发展,工业机器人的应用越来越广泛。

机器人具有在恶劣环境下持续作业和高度柔性化的优势,将机器人应用于铸件打磨领域,可以替代人工对铸件进行打磨作业,也可以针对铸件的不同特征和打磨需求选取合适的刀具,在保证打磨质量的基础上提高效率、降低成本,可有效改善铸造行业整体自动化程度不高、作业污染严重以及人工短缺的现状。

关键词:自动化打磨集成工作站设计与实现引言目前机器人在打磨抛光领域的应用形式多是单机器人与变位机配合或者是双机器人同时操作一个工件完成打磨作业,但是由于变位机自由度的限制,这种打磨方式很难满足打磨覆盖率的要求。

利用双工业机器人的协作配合,一个机器人夹持待打磨工件,另一个机器人夹持打磨工具进行作业,夹持机器人有6个自由度,可以很好地满足对复杂工件的打磨任务,并且具有很好的灵活性。

双机器人协作可以实现打磨作业的全自动化,有效地弥补了人工打磨的缺陷且可以满足打磨质量要求。

1研究背景我国是个铸造业大国,铸铁件产量占铸件总产量的70%以上,2020年我国铸件总产量达到5195万t,同比增长6.6%,铸件的清理是铸造生产中不可缺少的一道关键工序。

在大型发动机缸体等复杂毛坯铸件行业中,清理工序仍处于手持砂轮、风镐、扁铲等工具进行作业的水准。

目前的铸件清理以人工为主但生产现场的“脏、乱、差”的现状严重影响工人的身体健康,铸件清理打磨的机器换人的趋势迫在眉睫。

为了更好地解决铸件清理打磨机械化与自动化程度低的问题,基于自动打磨自动化技术进行研究,针对现有的铸造技术加以优化,一定程度上提升了铸钢件的清理技术,改善铸件打磨作业情况,提升企业的生产效率。

目前,在各类铸件生产中,砂处理、造型、制芯等工艺过程已逐步实现自动化及智能化,然而铸件后处理技术大多仍停留在人工操作阶段。

同时,企业对铸件表面质量追求精益求精的态度,使得各种行之有效的铸件打磨技术及相关设备成为促进铸造行业发展的刚需。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动。PLC 主要实现和机器人相互通信逻辑

判断等功能,启动 PLC 后启动机器人,由

PLC 控制机器人、固定装置、管径识别装

置和打磨工具等动作。机器人正常运行则

反馈给 PLC 一个运行正常信号,机器人自

船级社名称

牌号

屈服强 抗拉强度 伸长率 /%

冲击功 /J

度 /MPa /MPa L0=5.65 √ S0 厚度 mm 温度 /℃

180°冷弯 纵向 b=30mm

莱芜分公司对该钢种进行了试制,各项性

CCS、GL、

≤ 50

≥ 31

能指标达到了要求。 1 工艺流程及化学成分 1.1 工艺流程 铁水预处理—转炉—LF 精炼—(RH

(1)因打磨现场的工作环境恶劣,火花 上的力反馈自适应系统,

与粉尘对人体伤害使从业者减少;(2) 实时反馈加工受力状态,

随经济发展,工人的工资与材料费用增加, 使系统能实现均匀磨削,

使成本提升;(3)工作时工人依照经验 提高被加工表面质量一

判断是否加工完成,因此加工质量无法保 致性,实现复杂形状工

证;(4)因工人无法长时间集中去做重 件磨削抛光自动化。

检出目前位置姿态确认是否安全,如处于

安全区域则发出高电平,允许铸管输送装

置输送新的铸管工件,如进入打磨区域则

为低电平,禁止输送装置输送新的铸管工

件,PLC 发送铸管固定装置开始动作信号,

固定好铸管工件,再触发铸管管径识别装

置,判断当前铸管工件型号,PLC 同时将

这些信号发给机器人,机器人根据所发信

号,系统自动调用打磨程序。机器人发送

制原理,介绍硬件配置和软件控制设计思想及打磨刀具磨损补偿等。

关键词:工业机器人;打磨;抛光

中图分类号:TP242.2

文献标识码:B

DOI:10.13612/tp.2014.04.122

1 引言

性, 可 以 极 大 提 高 生 产

在打磨业人工进行作业较多。这种 效率和成品率,同时又

打磨方式能提升产品质量但也存在缺点: 用安装在磨削抛光设备

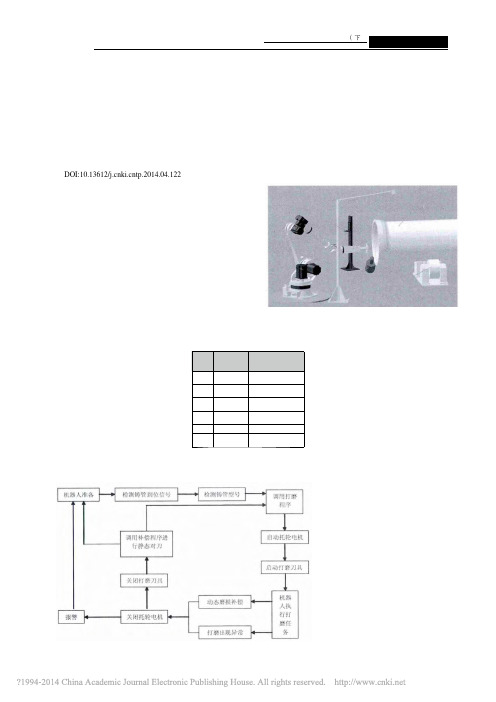

3 打磨机器人系统设计 本文以实际应用的铸管承口自动打 磨系统为例,整体介绍一下机器人打磨系

统的设计和组成。 如图 1 所示,铸管承口自动打磨系

统三维仿真示意图。 其中:1 六自由度工业机器人,是整

个打磨系统中的主要执行者;2 铸管固定 装置,用于保证铸管相对位置不变;3 打 磨刀具,有自适应补偿功能,用于打磨铸 管承口;4 对刀平面,用于打磨磨损或换 刀过程中对机器人末端工具的校准;5 铸 管检测装置,用于识别生产线上不同的铸 管产品,从而调用不同打磨程序;6 待打 磨的球墨铸铁管;7 从动托轮装置,用于 打磨过程中对铸管传动。

关键词:AH36;冶炼;研究

中图分类号:TG333

文献标识码:B

DOI:10.13612/tp.2014.04.123

造船用钢一般是指船体结构用

表 1 成分要求

钢,它指按船级社建造规范要求生 产的用于制造船体结构的钢材。船

牌号

厚度 /mm

C

Si

成分 /%

Mn

P ≤ S ≤ Als

Ti

Nb

V

体用结构钢按照其最小屈服点划分 强度级别为:一般强度结构钢和高

AH32

GB 7122011

≤ 0.18

≤ 0.50

0.90~1.60

0.030 0.030 ≥ 0.015 ≤ 0.02

0.02~0.05

0.05~0.10

强度结构钢。中国船级社规范标准

表 2 钢板的力学性能及工艺性能

的一般强度结构钢分为:A、B、D、E 四 个质量等级。为适应市场需求,山钢集团

低过热度。冷却模式:二冷水控制 : 一 级为 Soft~cooling,二级为 Aperi。大包挂 上 长 水 口 开 浇, 全 程 保 护 浇 注; 大 包 开 浇时在中间包冲击区加入 30~40kg 硅钙 块( 粉)。 关 闭 塞 棒 氩 气。 拉 速 控 制: 0.95~1.5m/min。采用包晶钢保护渣或船板 钢专用保护渣。同钢种、同规格铸坯,每 一批次取一块低倍试样并进行低倍检验。 铸坯清理:对应成品规格≥ 40mm 的铸坯 上下表面,沿边部纵向进行火焰清理,清 理宽度不小于 25cm,清理深度视裂纹情 况而定,但应不小于 4mm。

1.2 化学成分 该钢种的化学成分国家标准如表 1 所示。 1.3 力学性能及工艺性能要求(见表 2) 2 冶炼工艺 2.1 转炉冶炼 2.1.1 入炉铁水条件 铁水脱硫严格执行工艺规程,脱硫 完毕扒净铁水表面的渣。所有合金及原材 料必须符合技术标准要求。 2.1.2 冶炼工艺 要 求 铁 水 计 量 准 确, 严 格 装 入 量, 装入量误差 ±2 吨。采用自产废钢,不得 使用渣钢。转炉使用优质的石灰、白云石。 冶炼过程中控制合适的枪位和加料时机, 渣料于终点前 3 分钟加完。采用高拉补吹, 终点压枪时间不低于 60 秒。底吹模式采 用 E 模式。造渣制度,采用单渣工艺冶炼, 终渣碱度控制在 R=3.0~3.5,做到初期早 化渣,过程渣化好,终渣化透。必须使用 红净钢包。 2.2 精炼操作

DNV、KR、 AH32 ≥ 315 440~570 RIAN

≥ 22

50~60 50~60

0 ≥ 38 d=3a ≥ 41

注:试样应尽量保留材料原轧制面,当受试验机能力限制时,对于板材,可将试样

受压面机加工减薄至 25mm,而试样受拉面应为材料原轧制面。

精 炼) — 板 坯 连 铸 —4300mm 宽 厚 板 成 材—(缓冷)—收集一入库

复性工作,导致工作效率低,工作连续性

2.2 机器人设计参数

无法保持稳定。

(1)基本参数

国外有机器人在打磨行业的应用,但

ER50-C20 型 机

昂贵的价格和售后服务使很多厂家忘却止 器 人 末 端 最 大 负 载: 步。国产工业机器人在打磨和抛光行业中 50kg, 最 大 臂 展 半 径:

图 1 铸管承口自动打磨系统三维仿真

启动托轮电机和启动打磨工具命令,进行

铸管承口的打磨工序。机器人完成打磨后,

图 2 自动打磨系统流程控制图

回到安全区域发给 PLC 打磨任务完成命

中国新技术新产品 - 149 -

中国新技术新产品

2014 NO.02(下) China New Technologies

and

Products

工业技术

AH36 高强船体结构用钢板冶炼生产研究与应用

王兆存 (山钢集团莱芜分公司技术中心,山东 莱芜 271104)

摘 要:船体用结构钢按照用途可分为一般船舶用和特种船舶用,一般船舶主要使用一般强度和高强度钢,特种船舶如

液化气船使用低温韧性钢,散装化学品船使用奥氏体不锈钢和双相不锈钢及复合钢。本文主要论述了 AH36 高强船体结

构用钢板冶炼生产工艺流程。研究了转炉、精炼、连到精炼后立即进行吹氩、测温。 氩气压力、流量以渣面翻动且不露钢水为 宜。根据实际情况加入脱氧剂、造渣剂等 进行造渣。出站前顶渣必须为黄白渣或白 渣,黄白渣或白渣保持时间不低于 10 分 钟,终渣碱度尽量控制在 2.2 以上。加料 通电 7~10 分钟,且顶渣化好后,取样分析、 测温,根据化学成分,进行成分调整。如 果成分铝、钛不足,采用铝粒或铝线进行 增铝,用钛线增钛。 2.2.2 RH 精炼操作 RH 精炼采用本处理模式。RH 处理 时避免化学升温,确保纯脱气时间大于 5 分钟。钢水出站前,喂入 200~300mSi~Ca 线进行钙化处理;喂线后进行“软吹”, 软吹时间不得低于 25 分钟,软吹要求包 内钢液微动,钢水不得裸露。RH 冶炼周 期控制在 30~55 分钟(根据实际调整)。 钢包到精炼后立即进行测温、定氧、吹氩。 氩气压力、流量以渣面轻微翻动不露钢水 为宜。 2.3 连铸操作 中包温度按中下限要求执行,以降

令,机器人调用对刀补偿程序,由于打磨 过程中对打磨工具的磨损,需要对打磨工 具进行相应补偿,同时 PLC 接受到打磨任 务完后,启动铸管输送装置输送出打磨过 的铸管工件,PLC 进入下一循环周期。

结语 该铸管承口自动打磨系统已连续运 行数月,状况良好,打磨铸管承口不仅打

磨效果良好,保证产品一致性,不仅改善 恶劣的工作环境,提高了生产率。该铸管 承口自动打磨系统的成功运行开启国产工 业机器人在打磨业的应用,相信不久的将 来,打磨和抛光业中会看到更多国产机器 人的身影。

工业技术

China

New

2014 NO.02(下) Technologies and Products

中国新技术新产品

国产工业机器人打磨系统设计

贾时成 孙英飞 (安徽埃夫特智能装备有限公司,安徽 芜湖 241007)

摘 要:本文介绍工业机器人在打磨和抛光等行业中的应用分析,介绍 EFORT 机器人自动打磨抛光系统的设计思路和控

尚在发展阶段,但价格便宜、服务周到, 在打磨和抛光业中占有一定市场。本文所 述的国产工业机器人是由安徽埃夫特智能 装备有限公司自主研发生产的 ER50-C20 型 工业机器人在打磨和抛光行业中的应用。

2 设计思路 2.1 行业需求 由于打磨行业的以上弊端,导致行 业劳力锐减。公司根据际客户需求,研究 开发的 ER50-C20 型工业机器人,主要面 向打磨和抛光市场。自动打磨系统主要由 工业机器人、打磨设备、力反馈控制系统、 离线编程软件、校准装置、在线控制系统 等组成,覆盖了打磨和抛光工艺的各方 面,先进技术使系统能处理各种复杂形状 的工件,且保证工件加工质量和产品一致

参考文献 [1] 庞明 . 机器人设计与实现 [M]. 北京:

科学出版社,2007. 基金项目:国家高技术研究发展计划(863 计划) 项目名称:面向建材行业的经济型工业 机器人应用示范 课题编号:2014AA041601