氮化硅陶瓷摩擦磨损性能研究进展

氮化处理对陶瓷材料耐磨性能的提升研究

氮化处理对陶瓷材料耐磨性能的提升研究氮化处理是一种常见的陶瓷材料表面改性技术,可以显著提高陶瓷材料的耐磨性能。

本文将介绍氮化处理对陶瓷材料耐磨性能提升的研究。

氮化处理是通过在陶瓷材料表面形成一层氮化物薄膜来增强材料的硬度和耐磨性。

一种常见的氮化处理方法是离子注入氮化,即将陶瓷材料放入含氮离子的离子注入设备中,利用高能离子注入技术将氮离子注入材料表层,形成氮化物薄膜。

研究表明,氮化处理可以显著提高陶瓷材料的硬度和耐磨性。

氮气化合物膜能使陶瓷表面硬度提高5倍以上,耐磨性能提高10倍以上,大大延长了陶瓷材料的使用寿命。

氮化处理还能增加材料的抗腐蚀性能和耐高温性能,提高了陶瓷材料的综合性能。

氮化处理对陶瓷材料耐磨性能提升的机制主要有以下几个方面。

首先,氮化物薄膜的形成提高了材料表层的硬度,使其能够更好地抵抗磨损。

其次,氮化物薄膜的形成改善了材料表面的摩擦特性,减小了磨擦系数,减少了磨损。

此外,氮化处理还能提高材料的表面光洁度,减少表面粗糙度,进一步减小了磨损。

在氮化处理中,影响陶瓷材料耐磨性能提升的因素有很多。

首先是氮化时间和温度的选择,过长或过高的处理条件会导致氮化物层过厚,反而影响陶瓷材料的性能。

其次是离子注入能量的选择,能量过低会导致氮化物层的形成不完全,能量过高会导致陶瓷材料的晶体结构破坏。

此外,还要考虑氮化处理前的材料表面处理等因素。

总的来说,氮化处理是一种有效的提高陶瓷材料耐磨性能的方法。

通过形成氮化物薄膜,可以显著提高陶瓷材料的硬度和耐磨性,延长其使用寿命。

然而,氮化处理还存在一些问题,如处理温度和时间的选择、氮化物层的粘附性等,需要进一步研究和改进。

未来,可以进一步研究氮化处理对不同类型陶瓷材料的影响,探索更好的氮化处理方法,提高陶瓷材料的耐磨性能。

氮化处理是一种常见的陶瓷材料表面改性技术,可以显著提高陶瓷材料的耐磨性能。

本文将进一步介绍氮化处理对陶瓷材料耐磨性能提升的相关内容。

在陶瓷材料中,氮化物薄膜的形成是提高材料硬度和耐磨性的关键。

汽车发动机用氮化硅陶瓷的摩擦特性

汽车发动机用氮化硅陶瓷的摩擦特性近年来,随着汽车发动机工作条件的不断改善,对发动机的耐磨性要求也更高。

作为汽车发动机的关键部件之一,活塞环等零部件具有较高的抗磨损性要求,而氮化硅陶瓷材料作为新型抗磨成份,成为汽车发动机零部件加工材料的研发焦点。

氮化硅陶瓷是一种以氮化硅(Si3N4)为基础的陶瓷材料,由于具备良好的机械性能、耐高温和耐腐蚀性,因此在机械零部件的研发中起到了重要作用。

特别是它的摩擦特性,使其在汽车发动机零部件的研发中备受关注。

氮化硅陶瓷具有优越的摩擦特性。

它具有较低的摩擦系数,摩擦力小,从而减少对汽车发动机零件的摩擦损耗。

此外,由于它的热稳定性较好,其热稳定性使得它在高速运转时可以保持其稳定性,避免摩擦力的突然变化带来的热损耗。

另外,氮化硅陶瓷具有良好的耐腐蚀性,由于其具有良好的酸碱耐受性,可长期使用而毫无损坏。

此外,具有良好的密封性,通过提高密封性来有效减少对汽车发动机的漏油损耗。

氮化硅陶瓷的摩擦特性是一种成本效益的可靠性技术,可以显著改善汽车发动机的摩擦性能。

作为新型抗磨材料,氮化硅陶瓷由于其优异的摩擦特性,在汽车发动机零部件的研发中备受关注。

目前,氮化硅陶瓷已成为汽车发动机零部件研发领域的可靠性技术。

由于其具有较低的摩擦系数、良好的热稳定性及耐腐蚀性以及良好的密封性,因此可以显著改善汽车发动机的耐磨性能。

在汽车发动机零部件研发过程中,氮化硅陶瓷将给汽车发动机的可靠性带来极大的改善。

因此,研究和发展氮化硅陶瓷在汽车发动机零部件中的摩擦特性具有重要意义,必须加以重视和努力。

要加强对氮化硅陶瓷材料的基础研究,以提高其性能,提高其在汽车发动机零部件研发中的应用性,为优化汽车发动机的整体性能做出贡献。

综上所述,氮化硅陶瓷是一种新型的耐磨损材料,具有优异的摩擦特性,在汽车发动机零部件的研发中具有重要意义。

它是一种成本效益的可靠性技术,有助于优化汽车发动机的性能。

在调整发动机工作条件时,应注重利用氮化硅陶瓷材料的摩擦特性,以改善发动机的可靠性技术。

氮化硅陶瓷刀具的研磨过程与切削力分析

氮化硅陶瓷刀具的研磨过程与切削力分析氮化硅陶瓷刀具是一种采用氮化硅作为主要原料制成的刀具材料,具有高硬度、耐磨、耐高温和化学稳定性等优点,广泛应用于机械加工领域。

为了保证氮化硅陶瓷刀具的切削性能和使用寿命,研磨过程的控制和切削力的分析显得尤为重要。

本文将对氮化硅陶瓷刀具的研磨过程与切削力进行详细分析。

首先,氮化硅陶瓷刀具的研磨过程是指通过研磨工艺将刀具加工为所需的形状和精度。

氮化硅陶瓷具有高硬度和脆性,因此研磨过程中需要选择合适的研磨工具和研磨参数,以避免产生过大的切削力和表面损伤。

研磨工具一般采用金刚石砂轮,研磨参数包括研磨速度、进给速度和研磨深度等。

合理选择研磨工具和参数可以保证刀具的加工精度和表面质量,同时减小切削力。

其次,切削力是指在切削过程中刀具所承受的力,对于氮化硅陶瓷刀具来说,切削力直接影响其切削性能和使用寿命。

切削力的大小与切削过程中的切削力系数、切削速度和切削深度等参数密切相关。

刀具的切削力系数是刻画切削力与切削速度和切削深度之间关系的一个重要参数,它的大小与刀具材料的性质、切削条件和磨削方式等因素有关。

对于氮化硅陶瓷刀具的切削力分析,可以从刀具的材料性质和切削条件两个方面进行。

首先,氮化硅陶瓷具有高硬度和脆性,因此在切削过程中往往会产生较大的切削力。

其次,切削条件包括切削速度、切削深度和进给速度等参数,这些参数的变化会直接影响切削力的大小。

一般来说,切削速度越高,切削力越大;切削深度越大,切削力越大;进给速度越大,切削力越大。

因此,在使用氮化硅陶瓷刀具进行切削时,需要合理选择切削条件,以减小切削力。

此外,刀具的切削力还与刀具的刃磨状态和刃磨方式等因素密切相关。

刀具的刃磨状态对切削力的大小和切削性能有着重要影响。

磨削时,刀具表面会产生一定的磨痕和残留应力,这些磨痕和残留应力会影响刀具的切削性能和切削力。

因此,在刃磨过程中需要选择合适的磨削方式和参数,以保证刃磨质量和切削性能。

综上所述,氮化硅陶瓷刀具的研磨过程和切削力分析对于保证刀具的性能和使用寿命至关重要。

氮化硅陶瓷件的表面处理与改性研究

氮化硅陶瓷件的表面处理与改性研究摘要:氮化硅陶瓷是一种重要的结构陶瓷材料,具有优异的耐磨损、耐高温、耐腐蚀等性能。

然而,由于其表面特性的限制,氮化硅陶瓷的应用受到一定的制约。

因此,研究氮化硅陶瓷件的表面处理与改性方法具有重要的理论和实践意义。

1. 引言氮化硅陶瓷作为一种新兴的结构陶瓷材料,具有很大的潜力应用于航空、能源、机械等领域。

然而,其表面性能的限制制约了其应用范围。

因此,对其进行表面处理与改性研究是提高氮化硅陶瓷性能的关键。

2. 表面处理方法2.1 化学处理化学处理是改善氮化硅陶瓷表面性能的一种常用方法。

其中,酸洗、电化学氧化等技术可以去除表面氧化膜,增加表面活性位点,提高陶瓷的界面结合强度。

此外,还可以通过溶胶-凝胶法、浸涂法等方法,在氮化硅陶瓷表面形成一层致密、均一的包覆膜,进一步提高其性能。

2.2 物理处理物理处理方法主要包括喷砂、磨削、抛光等。

通过这些方法,可以使氮化硅陶瓷表面获得一定的粗糙度,增加其表面积,提高陶瓷与环境的相互作用能力。

2.3 等离子体处理等离子体处理可以通过气体放电等方法,在氮化硅陶瓷表面形成氮化层、硅化物层等功能性薄膜,改善氮化硅陶瓷的摩擦、耐磨性能。

此外,等离子体处理还可以在氮化硅陶瓷表面形成纳米颗粒,增加陶瓷的界面黏附能力和表面硬度。

3. 表面改性方法3.1 表面涂层表面涂层是一种常用的表面改性方法。

通过在氮化硅陶瓷表面涂覆一层金属膜、陶瓷膜等材料,可以改变氮化硅陶瓷的化学性质和物理性质,提高其性能。

例如,涂覆氟碳树脂膜可以增加氮化硅陶瓷的耐腐蚀性能;涂覆钛膜可以提高氮化硅陶瓷的生物相容性。

3.2 离子注入离子注入是一种将外加离子注入到氮化硅陶瓷表面的方法,通过改变氮化硅陶瓷的表面组分和结构,实现对陶瓷性能的改善。

例如,通过注入铝离子可以形成硅氧化物和氮化铝的复合层,提高氮化硅陶瓷的磨损性能和导热性能。

3.3 表面合金化表面合金化是一种在氮化硅陶瓷表面形成金属和陶瓷元素的共晶或共析结构的方法。

氮化硅陶瓷件的表面涂层与改性研究

氮化硅陶瓷件的表面涂层与改性研究氮化硅陶瓷作为一种新型的高温结构材料,具有出色的力学性能、耐高温性能和耐磨损性能,因此在航空航天、汽车制造和化工等领域得到广泛应用。

然而,氮化硅陶瓷的一些缺点,如易吸湿、低抗裂性和较差的耐热震性能,限制了其进一步应用的发展。

为了克服氮化硅陶瓷的缺点,并提升其性能,研究人员开始关注表面涂层和改性技术。

表面涂层是通过在氮化硅陶瓷表面施加一层特殊涂层来改善其性能。

涂层可以增加氮化硅陶瓷的密封性、防腐蚀性和耐磨损性,同时减小摩擦系数和表面粗糙度。

目前,常用的表面涂层材料有硅酸盐、钛、氮化硅等。

这些涂层可通过化学气相沉积、物理气相沉积、溅射法等技术实现。

同时,改性技术也是改善氮化硅陶瓷性能的重要方法之一。

常用的改性技术包括导入添加剂、增强复合材料和应用纳米技术。

导入添加剂是将适量的其他材料添加到氮化硅陶瓷矩阵中,以改变其晶体结构和力学性能。

常用的添加剂有碳化硅、氮化铝和氧化物等。

增强复合材料是将氮化硅陶瓷与其他增强材料组合,以提高强度、韧性和耐磨性。

纳米技术的应用可以通过纳米颗粒、纳米涂层和纳米复合材料等方式,改善氮化硅陶瓷的性能。

对于氮化硅陶瓷的表面涂层研究,目前的研究主要集中在硅酸盐、钛和氮化硅涂层上。

硅酸盐涂层具有良好的粘附性、高温稳定性和耐磨损性,可提高氮化硅陶瓷的表面硬度和抗裂性能。

钛涂层具有较高的耐磨损性和良好的氧化防护性,可改善氮化硅陶瓷的高温稳定性和耐腐蚀性。

氮化硅涂层可增加氮化硅陶瓷的密封性和防腐蚀性能,同时降低其摩擦系数。

这些涂层的制备方法包括化学气相沉积、物理气相沉积和溅射法等。

对于氮化硅陶瓷的改性研究,导入添加剂是常用的方法之一。

碳化硅作为添加剂可提高氮化硅陶瓷的热震稳定性和抗裂性能。

氮化铝可提高氮化硅陶瓷的力学性能和高温耐磨性能。

氧化物添加剂可以在氮化硅陶瓷中形成稳定的氧化层,提高其耐腐蚀性能。

此外,纳米技术的应用也显示出潜力。

纳米颗粒的添加可以增加氮化硅陶瓷的密实性和硬度。

氮化硅基陶瓷的摩擦磨损特性研究

浙江理工大学学报,第25卷,第1期,2008年1月Journal of Zhejiang Sci 2Tech U niversityVol.25,No.1,J an.2008文章编号:167323851(2008)0120079204收稿日期:2007-06-14作者简介:孟凡英(1976- ),女,河北张家口人,硕士研究生,从事表面工程、结构陶瓷材料摩擦学研究。

氮化硅基陶瓷的摩擦磨损特性研究孟凡英,郭绍义,刘曾岭,李兴俊,张术永(浙江理工大学机械与自动控制学院,杭州310018) 摘 要:采用热压烧结方法制备氮化硅和氮化硅基两种陶瓷。

利用球2盘式摩擦磨损试验机对氮化硅陶瓷摩擦副在室温干摩擦环境中的摩擦磨损特性试验研究。

结果表明:在相同的试验条件下,加入TiC 颗粒改善了Si 3N 4陶瓷的脆性,但耐磨性能提高不大,磨损率略优于Si 3N 4。

Si 3N 4的磨损主要是磨粒磨损和脆性剥落,而TiC 复合材料的磨损表现为磨粒磨损和TiC 颗粒的剥落,之后剥落的TiC 颗粒又作为磨粒对试样产生更大的磨损,所以导致磨损率提高。

关键词:Si 3N 4;Si 3N 42TiC ;摩擦磨损性能中图分类号:T H117.1 文献标识码:A0 引 言陶瓷材料具有高硬度、低密度、耐磨性、耐磨损等优良的性能,在机械、冶金、化工、航空航天等领域已得到广泛的应用[1],其中Si 3N 4陶瓷就是一种很重要的陶瓷材料,主要应用在切削工具和加工硬质合金[2]以及滚动轴承等领域。

由于Si 3N 4陶瓷断裂韧性较差,研究者采用了各种不同的增韧强化形式来提高材料的性能,引入第二相粒子来提高氮化硅基复合材料的性能是当前复合材料研究的热点,如孙兴伟等[3]研究了第二相粒子TiN ,TiB 2的引入对氮化硅陶瓷材料性能和显微结构的影响;邹红等[4]通过加入TiN 颗粒改善了Si 3N 4陶瓷的脆性,但降低了复合材料的耐磨性能;Szafran 等[5]研究了在Si 3N 42Al 2O 32Y 2O 3中加入增强相TiC 颗粒,提高了复合陶瓷的硬度和断裂韧性;黄新平等[6]采用纳米TiC 作为增强相,制备了Si 3N 4/TiC_(nano )复合陶瓷材料。

氮化硅陶瓷牙科修复材料研究进展

氮化硅陶瓷牙科修复材料研究进展摘要:氮化硅陶瓷牙科修复材料作为一种新型高性能陶瓷牙科修复材料已经引起广泛关注。

其优点包括高硬度、高强度、高温度稳定性、良好的生物相容性等。

本文综述氮化硅陶瓷牙科修复材料的制备及应用领域,着重介绍了其在全瓷牙修复、全口修复、种植修复、颜色修复、外科修复和辅助设备制作等方面的应用。

同时,还对当前研究中存在的问题及未来研究方向进行了分析和探讨。

关键词:氮化硅陶瓷;牙科修复材料;研究一、氮化硅胶瓷的基本特性1. 化学成分和微观结构特性:氮化硅陶瓷是由氮化硅(Si3N4)颗粒和玻璃相组成的复合材料。

其中,氮化硅晶体的晶粒尺寸一般为0.5~3μm,玻璃相的成分包括硅酸盐和氧化铝。

氮化硅陶瓷具有高硬度,高抗磨性、高强度、高耐热性、低密度、低热膨胀系数、优异的绝缘性能和化学稳定性。

2. 物理力学性能:氮化硅陶瓷具有极高的硬度(达到20GPa以上)、优异的抗弯强度、抗压强度和断裂韧性。

其力学性能取决于氮化硅晶体和玻璃相之间的相互作用,因此,材料的制备方法和烧结工艺对其力学性能有很大影响。

3. 生物相容性:氮化硅陶瓷在医学领域应用广泛,如人工关节、牙科种植体等医疗器械中均有使用。

其生物相容性良好,不会引起明显的毒性反应和排斥反应,而且能够促进骨细胞的附着和生长,有利于修复和再生骨组织。

然而,其使用仍需谨慎,需要充分考虑材料的生物相容性、力学性能和制备工艺等因素。

二、氮化硅陶瓷牙科修复材料的优缺点氮化硅陶瓷牙科修复材料被广泛应用于牙科修复领域,并受到了牙医和患者的认可。

以下是氮化硅陶瓷牙科修复材料的优缺点。

(一)优点1. 良好的生物相容性:氮化硅陶瓷材料具有良好的生物相容性,不引起过敏、溶解或其他不良反应。

2. 良好的美观性:氮化硅陶瓷材料具有良好的透明度和颜色稳定性,与牙齿自然相似,可以有效地改善牙齿的外表美观度。

1 北京中医药大学东直门医院口腔科3. 良好的力学性能:氮化硅陶瓷材料具有良好的强度和硬度,可以承受牙齿的咬合力和咀嚼力。

氮化硅陶瓷磨削温度与表面裂纹扩展研究

氮化硅陶瓷磨削温度与表面裂纹扩展研究摘要:科技的进步,促进工程建设事业得到快速发展。

工程陶瓷具有硬度高、强度高、耐磨损、热膨胀系数低以及绝缘等优良性能,被广泛应用于机械和航空等领域。

由于陶瓷材料具有硬脆特性,磨削加工是其主要的加工方式。

在陶瓷磨削加工过程中,涉及到力学、热学、材料学以及化学等多学科问题,在多场强作用下的磨削机理有待进一步揭示。

与其他加工方式不同的是,在磨削过程中去除单位体积材料需要大量的能量,这些能量最终都以热的形式进行转化,只有一小部分用于形成新的表面,这会导致磨削区产生较高的磨削温度,而表面温度过高又会对陶瓷表面质量、加工精度、加工效率以及砂轮磨损产生很大影响。

此外,陶瓷材料的抗热冲击性能差,高温时会在磨削表面形成烧伤与热裂纹,极大影响其使用寿命。

本文就氮化硅陶瓷磨削温度与表面裂纹扩展展开探讨。

关键词:工程陶瓷;磨削温度;表面/亚表面;裂纹扩展;改善机制引言切削过程中由于工件表层材料受到剪切滑移、剧烈摩擦、高温高压等作用,发生严重的塑性变形,从而在工件表面上产生残余应力。

加工残余应力将直接影响工程陶瓷零件的断裂应力、弯曲强度、疲劳强度及耐腐蚀能力。

工程陶瓷作为硬脆性工程材料,零件的断裂应力和韧性对表面应力状态比金属敏感的多。

同时无论残余压应力与拉应力会对零件的断裂韧性,及零件裂纹的生成与扩展具有重要影响,尤其是对裂纹的生成与扩展。

而裂纹的存在极大影响零件的使用性能与寿命,因此研究工程陶瓷的残余应力与裂纹扩展关系尤为重要。

1磨削温度场的理论分析1.1干磨条件认为在干磨的条件下约有75%、69%、50%的耕犁热、摩擦热和切削热在磨削过程中被传入工件当中。

所以分析计算磨削温度的首要前提是确定传入工件的磨削热量的比例,即传热比φ,,其中qw为磨削时传入工件的热流密度,qt为磨削时磨削区产生总的热流密度,由磨削热分配比来间接研究磨削热。

因此把参与磨削磨粒的温度与一维传热模型相互联系,进而建立一个基于边界条件下的磨削热分配比模型:(1)式中,j为蓄热系数,与陶瓷材料有关;θa为参与磨削磨粒的前端瞬时温度;θo为磨削在磨削过程中的均匀温度;R为假设金刚石磨粒;半径F为切向磨削t力;vs为砂轮的线速度。

氮化硅陶瓷的损耗

氮化硅陶瓷的损耗氮化硅陶瓷,作为一种高性能的结构材料,由于其独特的物理化学性质和优良的机械性能,在许多领域得到了广泛的应用。

然而,尽管氮化硅陶瓷具有诸多优点,但在实际使用过程中,其损耗问题仍然存在。

本文将围绕氮化硅陶瓷的损耗进行探讨,从损耗的原因、类型以及预防和控制措施等方面进行详细的分析。

一、氮化硅陶瓷损耗的原因1. 热应力:氮化硅陶瓷在高温下工作时,由于热膨胀系数的不同,会产生热应力,从而导致材料的疲劳和破裂。

2. 磨损:氮化硅陶瓷在与其它物质接触摩擦时,会发生磨损,造成材料的损失。

3. 腐蚀:氮化硅陶瓷在特定的环境中,如酸碱环境或高温氧化环境下,会发生腐蚀,导致材料的破坏。

二、氮化硅陶瓷损耗的类型1. 疲劳损耗:这是由于氮化硅陶瓷在交变载荷作用下产生疲劳裂纹,最终导致断裂的过程。

2. 磨损损耗:这是由于氮化硅陶瓷在与其它物质接触摩擦过程中,表面材料被逐渐剥离的过程。

3. 腐蚀损耗:这是由于氮化硅陶瓷在特定环境中,由于化学反应或物理作用,导致材料破坏的过程。

三、氮化硅陶瓷损耗的预防和控制措施1. 提高材料性能:通过改进制备工艺,提高氮化硅陶瓷的强度、硬度和韧性,降低其热膨胀系数,可以有效减少其热应力引起的损耗。

2. 表面处理:通过表面涂层或镀层等方法,可以改善氮化硅陶瓷的耐磨性和耐腐蚀性,从而减少其磨损和腐蚀损耗。

3. 合理设计:根据氮化硅陶瓷的工作条件和应用环境,合理设计其形状和结构,可以有效地分散应力,减少疲劳损耗。

4. 定期维护:对氮化硅陶瓷进行定期检查和维护,及时发现并修复缺陷,可以避免其破损进一步扩大,从而减少损耗。

总结起来,氮化硅陶瓷的损耗是一个复杂的问题,涉及到材料的内在性质、外部环境和使用条件等多个因素。

因此,我们需要从多个角度出发,采取综合性的措施,才能有效地预防和控制氮化硅陶瓷的损耗,使其能够在各种条件下稳定、可靠地工作。

氮化硅陶瓷球研磨过程中磨损形式的研究

氮化硅陶瓷球研磨过程中磨损形式的研究摘要:本文研究了氮化硅陶瓷球在研磨过程中的磨损形式。

通过实验测量了研磨前后氮化硅陶瓷球的物理和化学性质的变化,分析了不同磨损形式的影响因素和机制,为进一步优化氮化硅陶瓷球的研磨性能提供了理论依据。

关键词:氮化硅陶瓷球;研磨;磨损形式;机制;性能优化Introduction氮化硅陶瓷球是一种新型高性能研磨材料,具有硬度高、耐磨性、化学稳定性好等优点,被广泛应用于各类磨料材料的研磨加工中。

然而,在实际应用过程中,氮化硅陶瓷球的磨损问题是制约其研磨性能的一个重要因素。

因此,对氮化硅陶瓷球在研磨过程中的磨损形式进行研究,对于提高其磨损性能和研磨效率具有重要意义。

Materials and methods本文所用的氮化硅陶瓷球为直径为10mm的实心球体,通过水下粘接技术将其与磨料料槽固定在一起,采用固定磨头旋转的方式进行研磨。

在研磨前后,采用扫描电子显微镜(SEM)、X射线衍射(XRD)、热重分析(TGA)等手段对氮化硅陶瓷球的物理和化学性质进行测量分析,探讨其磨损形式与性质变化之间的关系和机制。

Results and discussion1. 表面磨损形式通过SEM观察可以发现,在研磨过程中,氮化硅陶瓷球表面出现了不同形式的磨损。

在初期研磨阶段,由于磨料的冲击作用,氮化硅陶瓷球表面出现了微裂纹,从而导致表面形貌变化,表现为浅层磨损;随着研磨时间的增加,氮化硅陶瓷球表面出现了更加严重的磨损,表现为表面凸起物掉落和颗粒的剥落磨损。

2. 物理性质变化随着研磨时间的增加,氮化硅陶瓷球的硬度和密度均发生了变化,硬度下降的幅度较小,约为3%左右,而密度下降的幅度较大,约为10%左右。

这可能是由于磨料的冲击和摩擦作用导致氮化硅陶瓷球表面形貌的变化和颗粒剥落引起的。

3. 化学性质变化通过XRD和TGA等手段可以得到氮化硅陶瓷球在研磨过程中的化学性质变化情况。

结果显示,研磨后氮化硅陶瓷球的结晶度有所下降,表明其晶界发生改变,可能是由于表面形貌变化导致的。

氮化硅陶瓷球研磨过程中磨损形式的研究_吕冰海

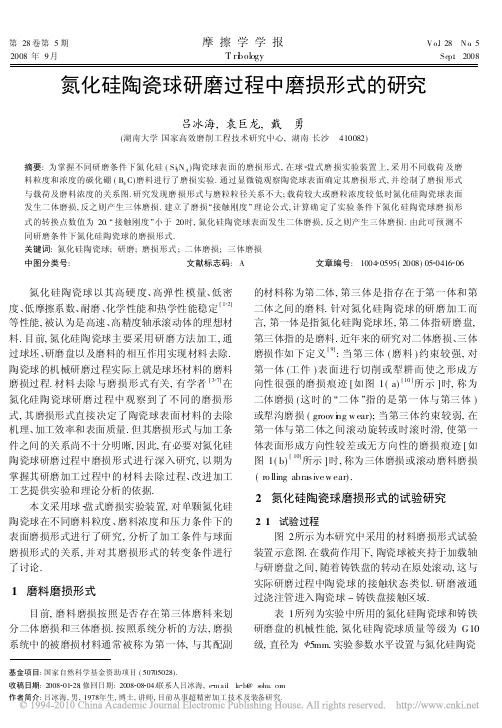

第28卷第5期摩擦学学报V o.l28 N o.5 2008年9月T ri b ology Sept.2008氮化硅陶瓷球研磨过程中磨损形式的研究吕冰海,袁巨龙,戴 勇(湖南大学国家高效磨削工程技术研究中心,湖南长沙 410082)摘要:为掌握不同研磨条件下氮化硅(Si3N4)陶瓷球表面的磨损形式,在球 盘式磨损实验装置上,采用不同载荷及磨料粒度和浓度的碳化硼(B4C)磨料进行了磨损实验.通过显微镜观察陶瓷球表面确定其磨损形式,并绘制了磨损形式与载荷及磨料浓度的关系图.研究发现磨损形式与磨粒粒径关系不大;载荷较大或磨粒浓度较低时氮化硅陶瓷球表面发生二体磨损,反之则产生三体磨损.建立了磨损 接触刚度理论公式,计算确定了实验条件下氮化硅陶瓷球磨损形式的转换点数值为20. 接触刚度小于20时,氮化硅陶瓷球表面发生二体磨损,反之则产生三体磨损.由此可预测不同研磨条件下氮化硅陶瓷球的磨损形式.关键词:氮化硅陶瓷球;研磨;磨损形式;二体磨损;三体磨损中图分类号: 文献标志码:A文章编号:1004 0595(2008)05 0416 06氮化硅陶瓷球以其高硬度、高弹性模量、低密度、低摩擦系数、耐磨、化学性能和热学性能稳定[1 2]等性能,被认为是高速、高精度轴承滚动体的理想材料.目前,氮化硅陶瓷球主要采用研磨方法加工,通过球坯、研磨盘以及磨料的相互作用实现材料去除.陶瓷球的机械研磨过程实际上就是球坯材料的磨料磨损过程.材料去除与磨损形式有关,有学者[3 7]在氮化硅陶瓷球研磨过程中观察到了不同的磨损形式,其磨损形式直接决定了陶瓷球表面材料的去除机理、加工效率和表面质量.但其磨损形式与加工条件之间的关系尚不十分明晰,因此,有必要对氮化硅陶瓷球研磨过程中磨损形式进行深入研究,以期为掌握其研磨加工过程中的材料去除过程、改进加工工艺提供实验和理论分析的依据.本文采用球 盘式磨损实验装置,对单颗氮化硅陶瓷球在不同磨料粒度、磨料浓度和压力条件下的表面磨损形式进行了研究,分析了加工条件与球面磨损形式的关系,并对其磨损形式的转变条件进行了讨论.1 磨料磨损形式目前,磨料磨损按照是否存在第三体磨料来划分二体磨损和三体磨损.按照系统分析的方法,磨损系统中的被磨损材料通常被称为第一体,与其配副的材料称为第二体,第三体是指存在于第一体和第二体之间的磨料.针对氮化硅陶瓷球的研磨加工而言,第一体是指氮化硅陶瓷球坯,第二体指研磨盘,第三体指的是磨料.近年来的研究对二体磨损、三体磨损作如下定义[9]:当第三体(磨料)约束较强,对第一体(工件)表面进行切削或犁耕而使之形成方向性很强的磨损痕迹[如图1(a)[10]所示]时,称为二体磨损(这时的 二体指的是第一体与第三体)或犁沟磨损(groov i n g w ear);当第三体约束较弱,在第一体与第二体之间滚动旋转或时滚时滑,使第一体表面形成方向性较差或无方向性的磨损痕迹[如图1(b)[10]所示]时,称为三体磨损或滚动磨料磨损(ro lling abrasive w ear).2 氮化硅陶瓷球磨损形式的试验研究2.1 试验过程图2所示为本研究中采用的材料磨损形式试验装置示意图.在载荷作用下,陶瓷球被夹持于加载轴与研磨盘之间,随着铸铁盘的转动在原处滚动,这与实际研磨过程中陶瓷球的接触状态类似.研磨液通过浇注管进入陶瓷球-铸铁盘接触区域.表1所列为实验中所用的氮化硅陶瓷球和铸铁研磨盘的机械性能,氮化硅陶瓷球质量等级为G10级,直径为 5mm.实验参数水平设置与氮化硅陶瓷基金项目:国家自然科学基金资助项目(50705028).收稿日期:2008 01 28;修回日期:2008 08 04/联系人吕冰海,e m ai:l l u bt@s ohu.co m 作者简介:吕冰海,男,1978年生,博士,讲师,目前从事超精密加工技术及装备研究.F i g 1 SE M i m age o f typ i ca l t wo body (a)and three body wear surface (b)[10]图1 典型二体磨损(a)和三体磨损(b)试件的SE M 图像[10]球实际研磨过程中精研工艺相近.采用以碳化硼(B 4C)磨料的水基研磨液,磨料粒度为W 20、W 7和F i g 2 Schem atic ill ustrati on of dev i ce f o rceram ic ba llw ear test图2 陶瓷球磨损试验装置的结构示意图表1 试验所用S i 3N 4球和铸铁盘的机械特性T ab le 1 M echan ica l p rop erties of S i 3N 4ball andlapp i ng p late e mp loyed in exper i m en tPara m eters S i 3N 4ball C ast i ron plat e D ens i ty /(kg !m -3)32007400~7700H ardness /HV 1500230~250Young ∀s m odu l us /GPa310113~157Poisson ∀s ratio 0.260.23~0.27Comp ress i on strengt h /M Pa>3500Bend strengt h /M Pa 600>175Su rface roughness /Ra20nmW 3.5.实验过程中,载荷分别取0.5N 、1N 、1.5N 、2N,研磨液中磨粒的浓度(重量比)分别取5w %t 、10w %t 、15w %t 、20w %t 、25w %t 、30w %t .陶瓷球 研磨盘接触点与研磨盘转轴的距离为100mm,研磨盘转速为20r/m i n .每组实验进行0.5h,用光学显微镜观察实验后陶瓷球的表面,以确定氮化硅陶瓷球的主要磨损形式.2.2 试验结果通过对实验后陶瓷球表面的观测,发现在不同的实验参数条件下,陶瓷球表面的材料去除形式分别为二体去除形式、三体去除形式和混合去除形式(兼有二体与三体的特征).图3(a)、(b)、(c)分别Fig 3 Three types o f abrasion surface observed w ith optica l te lescope (400#)图3 显微镜下陶瓷球表面材料的三种去除形式(#400)为氮化硅陶瓷球在载荷1N 、W 20B 4C 、磨料浓度分别为5w %t 、15w %t 、10w %t 的实验条件下,实验后陶417第5期吕冰海等: 氮化硅陶瓷球研磨过程中磨损形式的研究瓷球表面的显微镜图像.由图可见,陶瓷球表面的磨损痕迹可明显地分为三类:图3(a)所示的陶瓷球表面磨损痕迹呈平行沟槽状分布,这是由嵌入研磨盘的磨粒对球坯表面的微切削或刻划作用产生;图3(b)所示的磨损痕迹无明显方向性,表面有许多凹坑,这是磨粒在研磨盘的支撑下滚过球坯表面的结果;图3(c)所示的磨损痕迹显示了前述两者的综合特征,是磨粒在球坯表面时滚时划的作用结果.为确定不同实验条件下,陶瓷球表面不同的磨损形式,以磨料浓度为横坐标,以实验载荷为纵坐标,将光学显微镜观察到的结果绘制成磨损形式图,如图4所示.图4(a)、(b )、(c)分别为B 4C 磨料粒Fig 4 Abrasi o n m odes under d ifferent load and abrasive concentration w ith grit size W 20,W 7and W 3.5图4 采用不同粒度B 4C 磨料时不同载荷、磨粒浓度下的氮化硅陶瓷球表面磨损形式图度为W 20、W 7和W 3.5时所得到的磨损形式图.由图4(a)可见,当载荷较大或磨粒浓度较低时表现为二体形式去除,当载荷较小或磨粒浓度较高时表现为三体形式去除,当载荷和研磨液浓度适中时表现为混合形式去除.其原因是当载荷较大或磨粒浓度较低时,球坯与研磨盘的接触区内单颗磨粒所受载荷较大,磨粒切入研磨盘和球坯的深度较大,也就是说磨粒受到的约束较大,于是对球坯表面的作用以磨粒的刻划为主,表现为二体磨损的去除形式;反之,当载荷较小或磨粒浓度较大时,接触区内单颗磨粒上的载荷较小,磨粒切入深度小,所受约束小,更容易在球坯与研磨盘之间滚动,因此,表面材料以三体磨损形式去除.通过对比不同磨粒力度条件下得到的磨损形式图4(a)、(b)、(c),可见不同磨料粒度情况下,磨损形式分布与载荷、磨粒浓度的关系是基本一致的.也就是说,材料去除形式可能与磨料粒度的关系不大.这一问题将在后文中讨论.3 氮化硅陶瓷球表面磨损形式的转变条件在磨料磨损体系中,二体磨损可以看作三体磨损的特例,当第三体的约束增强到一定程度时,三体418摩 擦 学 学 报第28卷磨损转变为二体磨损.本节将采用力学模型分析氮化硅陶瓷球表面材料磨损形式的转变条件.W illia m s 与H yncica [11]认为,三体磨损向二体磨损的转变是由接触区内磨粒的运动由滚动向滑动的转变而造成的,并在此基础上提出了磨粒运动的二维模型,发现磨损形式转变时D /h 值也处于转折点,其值为1.74.这里D 表示磨粒长轴,h 表示两表面的距离(如图5所示).不难理解,当D 一定时,hF i g 5 2D m ode l for abrasive w ear i n R e.f [10]图5 文献[10]中理想化的磨料磨损二维模型越小表示磨粒切入越深,表现为二体磨损形式,h 越大表示磨粒切入越浅,表现为三体磨损形式;当h 一定时,D 越大说明磨粒切入越深,表现为二体磨损形式,D 越小说明磨粒切入越浅,表现为三体磨损形式.因此,D /h 的值越大,二体磨损形式越明显,反之,三体磨损形式越明显.对此模型分析有:h =D -2P D (1H b +1H d )=D -2PDH(1)式中,P 是单颗磨粒所受的载荷;H b 和H d 分别为球坯和磨盘的硬度.H ∃等效硬度,由下式计算:1H ∃=1H b +1H d(2)假设,球坯 磨盘接触区域的磨料浓度与研磨液的浓度成正比,则球坯 磨盘磨损作用区域面积A 内的磨料总数N gr 为:N gr =k ACD2(3)式中,C 是研磨液中的磨料浓度,k 是比例常数.因此,每颗磨料所承受的载荷即为:P gr = WD 2k AC(4)其中,W 是球坯上施加的总载荷.将式(4)代入式(1)有:h =则有:D /h =D /D 1-2W k AC H ∃=11-2W /k AC H ∃(6)可见,磨粒滚动和滑动之间转变值D /h 只与(W /AC H ∃)有关,磨损形式的转变发生在无量纲数(D /h )的特定值下,因此,K.Adachi 等人[8]用一个无量纲数表示磨损形式,这一无量纲数用S 表示,称之为 接触刚度 (severity of contact),其计算公式如下:S =W AC H ∃(7)也就是说,除了磨损副本身的材料特性外,磨粒磨损形式主要取决于外加载荷和磨料浓度,与磨料的粒度无关.这也就解释了本文所绘得的图4(a)、(b)、(c)中,陶瓷球表面磨损形式分布规律基本一致的现象.K.Adac h i 等人[8]认为磨损形式与接触刚度阙值S *和研磨盘与球坯的硬度比(H d /H b )有关,三体磨损的条件由经验公式给出:S =W AC H ∃%q H d H bl=S *(8)其中q ,l 为实验常数,S *即磨损形式转折点.可以将以上分析应用于陶瓷球表面材料去除形式的转变条件.4 陶瓷球材料去除形式的确定这里采用上面的理论来计算实验条件下氮化硅陶瓷球表面材料磨损,二体形式和三体形式的转换点.假定球与盘的宏观变形为弹性,在磨料作用面积A (如图6所示)内球坯和研磨盘的距离小于磨粒F ig 6 Ball lapp i ng d i sk gr its contacti ng model (a)and l oca lm agn ifi cation (b)图6 球坯、研磨盘和磨粒的接触模型(a)及其局部放大图(b)直径,则A 可由下式计算[8]:A = a ∃= (a 2+2r b D )(9)其中,r b 为球坯半径,a 为赫兹接触面积半径:a =(0.75W rb /E ∃)1/3(10)419第5期吕冰海等: 氮化硅陶瓷球研磨过程中磨损形式的研究其中,E ∃为等效杨氏模量:1/E ∃=(1 v 12)/E 1+(1-v 22)/E 2(11)v 1、v 2为两种接触材料的泊松比,E 1和E 2为两种材料的弹性磨料.根据表1所列的参数可计算不同浓度和压力条件下的 接触刚度 .计算过程中,研磨盘铸铁材料的力学性能参数均取中间值进行计算.本实验中的S 值计算结果列于表2(采用显微硬度计算).对照表2和图4可以得到,采用B 4C 磨料表2 本研究中 接触刚度 S 的值T ab le 2 Severity of con tact calcu l ated in this studyLoad /N Concen trati on ,w t %51015202530296.148.0532.03424.02519.22*16.017*1.572.18136.09124.06118.045*14.436*12.03*148.224.10016.067*12.05*9.64*8.033*0.524.14712.074*8.049*6.037*4.829*4.025**:indicates that t he do m i nate w earm ode of t he S i 3N 4ball s u rface i s three body w ear . *:表示陶瓷球表面以三体磨损形式为主.研磨氮化硅陶瓷球时,接触刚度阙值S *约为20,即当研磨过程中,采用式(7)计算得到 接触刚度 S <20时,陶瓷球表面表现为三体磨损,而当得到的S >20时,则表现为二体磨损.由数值拟合的方法可以得出q &0.0076,l &-0.49.由图4(a)、(b)、(c)可见,三体形式与二体形式有明显的界限,混合形式情况并不多.这种现象可以解释为磨粒运动状态由滚动向滑动的转变,一旦部分磨粒开始滚动,球坯与研磨盘之间的距离将增大,D /h 值随之减小,使得更多的磨粒开始滚动.而磨粒的运动状态显然与加工参数(载荷、磨粒浓度等)有关.5 结论a . 氮化硅陶瓷球在研磨过程中表面材料的磨损形式(即材料去除形式)与载荷及磨料浓度有关,与磨粒大小关系不大.当载荷较大或磨粒浓度较低时氮化硅陶瓷球表面发生二体磨损,在载荷较小或磨粒浓度较高时则产生三体磨损,当载荷和研磨液浓度中等时为混合磨损.b. 采用K.Adachi 等人提出的方法计算了实验中不同条件下B 4C 磨料研磨氮化硅陶瓷球时的 接触刚度 S ,发现当S <20时氮化硅陶瓷球表面为三体磨损,当S >20时为二体磨损,当S &20时为混合磨损.由此判断,在本实验中氮化硅陶瓷球材料去除形式由三体转变为二体的转折点处的 接触刚度 约为20.基本上可以用来预测实际加工过程中陶瓷球材料的去除形式,为了解陶瓷球研磨过程中的材料去除机理和建立适合的材料去除模型提供依据.参考文献:[1] W ang L ,Sn i d l e R W,Gu L .Rolli ng contact sili con n itri de beari ng technology :a rev i e w of recen t res earch [J ].W ear ,2000,246:159 173.[2] Katz R N.C era m ic beari ngs :rolli ng along[J ].Cera m i c Industry .1999,149:23 24.[3] Stolars k iT A,T obe S .The eff ect of accelerated m aterial re m ovalon roundn ess and resi dual stress es i n cera m ic balls [J ].W ear ,1997,205:206 213.[4] Kang J ,H ad field M.Exa m i n ati on of the m at eri al re m ovalm echan i s m s duri ng t h e l app i ng process of advan ced cera m ic rolling ele m ents[J].W ear ,2005,258:2 12.[5] Stolars k i T A,Jis heng E,Gawne D T,Pansear S.The eff ect ofl oad and abrasive particl e s iz e on t h em ater i al re m ova l rate of s ili con n itri de artifacts[J].C era m ics i n t ernationa,l 1995,21:355 366.[6] Ch il ds T,M ahmood S,Yoon H J .The m aterial re m ovalm echan i s m i n m agnetic fl u i d gri nd i ng of cera m ic ball beari ngs[J].Proc .Inst n M ech Engrs ,Part B .1994,208(1):47 59.[7] M ak ara m Raghunandan .M agn eti c Float Poli sh i ng of S ilicon N itri de Balls[D ].USA:Ok laho m a S t ate Un i versity ,Ph.D D iss er t ati on,1997.[8] K Adach i and IM H u tchings .W ear m od e mappi ng f or the m i croscale ab rasi on test[J].W ear ,2003,255:23 29.[9] Cates j d .Tw o body and three body abras i on :a critical d iscussion[J ].w ear ,1998,214:139 146.[10] T rezona R I ,A ll sopp D N,H utch i ngs I M.Tran siti ons bet w eent w o body and three body abras i ve w ear :i nfl uence of test cond iti on s i n the m icro scale ab ras i ve w ear test [J].W ear ,1999,225:205 214.[11] W illi a m s J A ,H yn ci ca A M.M echan is m s of abrasive w ear i n l ubricated con t act s[J].W ear ,1992,152:57 74.420摩 擦 学 学 报第28卷W earM ode of S i l i con N i tri de Bal l s i n Lappi ng ProcessLU B ing ha,i YUAN Ju long ,DA I Yong(N ational E ngineer i ng R esearch Center for H i gh Efficienc y Gr inding ,H unan Un i vers it y,Chang sha,410082,China )Abst ract :To i n vesti g ate t h e w ear mode o f the silicon n itri d e balls in lapp i n g process ,a series of abrasi o n testsw ere carri e d out on a ball p late w ear test apparatusw it h d ifferent loads ,abrasi v e g irt dia m eter ,and sl u rry concen trations .The abraded ba ll surface w as obser ved by optica lm icroscope to i n dentify the w earm ode ,and a w ear m ap ,w hich sho w s the e ffect of l o ad and concentrati o n o f abrasi v e on the wear mode under different g rit size ,w as dra w ed .The grit size has little effect on the w ear m ode ,and t h e w ear mode changed fro m three body abrasion to t w o body abrasi o n w ith an increase in load or a decrease in the concen trati o n .The transition po i n t o fw ear m ode wh ich can t h en used to predict the w ear m ode i n lapp i n g process o f silicon nitride ba l,l w as identified by a deduced for m u la to repreasent the severity of contac,t and the value o f the transition point calcu lated under experi m enta l cond iti o ns i n t h is study is 20.K ey w ords :S ilicon n itri d e ba lls ,Lapp i n g ,W ear m ode ,Tw o body abrasion,Three body abrasi o n Aut hor :L U B ing ha,i m ale ,born in 1978,Ph .D.,lecturer ,e m ai:l l u b@t sohu .co m421第5期吕冰海等: 氮化硅陶瓷球研磨过程中磨损形式的研究。

汽车发动机用氮化硅陶瓷的摩擦特性

汽车发动机用氮化硅陶瓷的摩擦特性

氮化硅陶瓷(Si3N4)是一种釉质高温烧结材料,它具有优异的力学性能和耐腐蚀性能。

氮化硅陶瓷的硬度高,烧结强度高,冲磨抗性强,耐高温,透气性能优异,对润滑剂具有良好的化学稳定性。

氮化硅陶瓷的密度较低,对某些材料的重量比感兴趣,可以满足其他加工过程的需要。

汽车发动机摩擦特性

氮化硅陶瓷由于其优异的力学性能和耐腐蚀性能,在汽车发动机中被广泛应用。

氮化硅陶瓷作为摩擦材料,具有良好的摩擦特性,可以有效地减少摩擦磨损。

它具有低噪声,低密度,高耐磨性,高温度耐久性,良好的抗热变形性等特点,能够提高发动机的效率和可靠性。

此外,氮化硅陶瓷的摩擦系数稳定,可根据工作环境及摩擦载荷选择合适的摩擦系数,以提高汽车发动机的发动机效率和耐久性。

氮化硅陶瓷的加工技术

氮化硅陶瓷的加工技术有多种,其中最常用的方法是精密粉末冶金技术和釉质烧结技术等。

精密粉末冶金技术的优势是把低温和低湿度的细小颗粒加工到尺寸精度非常高的产品中。

釉质烧结技术的优势是可以实现大量的尺寸和参数的调节,可以满足不同的应用需求。

烧结工艺最常见地应用于实现氮化硅陶瓷摩擦件的改变。

氮化硅陶瓷的未来发展

氮化硅陶瓷是一种可以提高汽车发动机摩擦特性的材料。

近几

年,研究人员们正不断尝试改良和改进氮化硅陶瓷材料,以期改善摩擦特性。

例如,在氮化硅陶瓷材料中添加合金材料可以有效提高摩擦特性;在摩擦系数不变的情况下,加入高分子材料可以显著改善摩擦磨损;在摩擦断裂的情况下,加入失重剂可以有效降低断裂温度。

随着科技的发展,未来氮化硅陶瓷材料将在汽车发动机的摩擦特性方面发挥更大的作用。

氮化硅陶瓷切削加工中的磨损机理研究

氮化硅陶瓷切削加工中的磨损机理研究随着科技的不断进步和发展,人们对于材料性能的要求也越来越高。

因此,在工业生产中,各种新型材料的出现已经成为了推动技术发展的重要因素之一。

氮化硅陶瓷作为一种新型的耐磨材料,已经被广泛地应用于切削加工中。

然而,在实际应用中,氮化硅陶瓷切削加工过程中的磨损问题成为了制约其应用的重要因素之一。

因此,对氮化硅陶瓷切削加工中的磨损机理进行深入的研究具有极其重要的意义。

一、氮化硅陶瓷的物理特性氮化硅陶瓷是一种由氮化硅颗粒和玻璃基体构成的材料。

其熔点高、硬度大、热膨胀系数小、热导率高、耐腐蚀、耐高温、耐磨等特性使其在切削加工等高强度、高精度和耐磨性要求的领域中成为一种优良的材料。

二、氮化硅陶瓷切削加工中的磨损机理氮化硅陶瓷切削加工中的磨损机理是一个复杂的问题,主要涉及到材料的物理化学性质、刀具设计和切削参数等方面。

一般来说,氮化硅陶瓷切削加工中的磨损主要表现在以下几个方面:1. 切削刃磨损切削刃磨损是切削加工中最常见的磨损形式。

由于氮化硅陶瓷的硬度大,切削刃在切削过程中容易受到切削力的作用而导致微小颗粒从切削刃的边缘脱落,这就是所谓的切削刃磨损。

2. 刀具表面磨损切削加工过程中,在刀具和工件之间形成的微观碰撞和切削力的作用下,容易在刀具表面形成磨损区域。

这种区域通常被称为“划痕”。

3. 刀具边缘磨损氮化硅陶瓷切削加工中的刀具边缘磨损是指在刀具的切削刃和非切削刃之间的转角处形成的磨损区域。

这种磨损通常被称为“微缺陷”。

三、降低氮化硅陶瓷切削加工中的磨损降低氮化硅陶瓷切削加工中的磨损是提高氮化硅陶瓷切削加工效率和增强刀具使用寿命的一个重要因素。

在切削加工过程中,降低磨损问题的关键在于优化刀具设计和选用合适的切削参数。

具体的措施如下:1. 选择合理的刀具材料和制造工艺选择合理的刀具材料和制造工艺对于提高刀具硬度和降低磨损均有着重要的作用。

目前,广泛采用的刀具材料有金刚石、氮化硼和氮化钛等。

氮化硅陶瓷刃具的研磨磨料特性研究

氮化硅陶瓷刃具的研磨磨料特性研究氮化硅陶瓷刃具作为一种新型的刃具材料,由于其高硬度、优异的耐磨性和耐腐蚀性,被广泛应用于机械加工、磨削和研磨等领域。

磨砂过程中,磨料是至关重要的因素之一,因此,对氮化硅陶瓷刃具的研磨磨料特性进行研究,对提高刃具的磨削效率和降低成本具有重要意义。

研磨磨料是磨削过程中与工件表面进行直接接触的颗粒物。

磨料的特性对于磨削的效果起着决定性作用。

在研究氮化硅陶瓷刃具的研磨磨料特性时,我们主要关注以下几个方面:1. 磨料颗粒形状:磨料颗粒的形状直接影响着磨削过程中的切削效率和磨削表面的质量。

对于氮化硅陶瓷刃具的研磨来说,磨料颗粒应具有锐利的棱角,可以切削刃具表面,同时又不会产生过高的热量。

2. 磨料颗粒大小:磨料颗粒的大小对于磨削过程中的磨粒密度和磨削率有着直接影响。

过大的颗粒会降低磨削的精度,而过小的颗粒则会使切削效果不佳。

因此,对于氮化硅陶瓷刃具的研磨来说,应选择适中大小的磨料颗粒,以保证磨削效果的同时,不会对刃具表面造成损伤。

3. 磨料颗粒分布:磨料颗粒的分布均匀性也是影响磨削结果的重要因素。

不均匀的颗粒分布会导致磨削表面的质量不一致,且容易造成表面粗糙度的增加。

因此,在研磨氮化硅陶瓷刃具时,应注意磨料颗粒的均匀性,以提高磨削的一致性和精度。

4. 磨料的硬度:磨料的硬度对于磨削效率和表面质量同样至关重要。

过硬的磨料会导致氮化硅陶瓷刃具表面的破损和剥离现象,而过软的磨料则无法有效切削。

针对氮化硅陶瓷刃具的磨料选择,应选择硬度适中的磨料,以提高磨削效果和降低磨损。

5. 磨料的自锐性:磨料颗粒的自锐性指的是颗粒表面的刃口与工件表面的切削能力。

自锐性好的磨料能够保持锐利的切削棱角,提高磨削效率和表面质量。

在研磨氮化硅陶瓷刃具时,应选择具有良好自锐性的磨料,以保证刃具磨削的精度和效率。

综上所述,研磨磨料对于氮化硅陶瓷刃具的磨削效果起着至关重要的作用。

选择合适形状、大小、分布、硬度和自锐性的磨料,能够提高磨削效率、降低磨损和延长刃具寿命。

高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究

第43卷第1期2024年1月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.43㊀No.1January,2024高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究刘文进1,周国相1,2,杨治华1,2,贾德昌1(1.哈尔滨工业大学特种陶瓷研究所,哈尔滨㊀150006;2.哈尔滨工业大学重庆研究院,重庆㊀401120)摘要:Si 3N 4陶瓷因具有耐高温㊁耐腐蚀㊁耐磨损㊁高硬度等特点,在高温耐磨损领域的应用备受关注㊂本文研究了高温下Si 3N 4陶瓷与C /SiC 陶瓷或GH214合金摩擦时的平面摩擦磨损性能及磨损机理㊂结果表明:Si 3N 4陶瓷和C /SiC 陶瓷对磨时,随着温度升高,摩擦系数先增大后减小;当温度为1200ħ时,Si 3N 4陶瓷平均摩擦系数低于0.4,且其磨损表面出现磨痕㊁磨粒和SiO 2氧化膜,磨损形式主要为磨粒磨损和氧化磨损㊂Si 3N 4陶瓷与GH214合金对磨时,随着温度升高,摩擦系数增大,陶瓷样品表面出现明显的金属氧化物层,其磨损形式主要为粘着磨损和氧化磨损㊂Si 3N 4陶瓷与两种对磨材料摩擦时,氧化磨损均产生氧化膜并对Si 3N 4陶瓷均有保护和润滑作用,可有效减少Si 3N 4陶瓷基体的磨损,提高Si 3N 4陶瓷的磨损使用寿命㊂关键词:Si 3N 4陶瓷;摩擦系数;平面摩擦磨损;磨损机制;高温摩擦性能中图分类号:TQ175㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2024)01-0302-10Evolution and Mechanism of Friction and Wear Properties of Silicon Nitride Ceramics at High TemperatureLIU Wenjin 1,ZHOU Guoxiang 1,2,YANG Zhihua 1,2,JIA Dechang 1(1.Institute for Advanced Ceramics,Harbin Institute of Technology,Harbin 150006,China;2.Chongqing Research Institute,Harbin Institute of Technology,Chongqing 401120,China)Abstract :Si 3N 4ceramics have attracted much attention in the field of high temperature wear resistance because of high temperature resistance,corrosion resistance,wear resistance and hardness.In this paper,the plane friction and wear properties and mechanism of Si 3N 4ceramics when wearing with C /SiC ceramics or GH214superalloy at high temperature were investigated.The results show that the friction coefficient of Si 3N 4ceramics against C /SiC ceramics increases first and then decreases with the increase of temperature.The average friction coefficient of Si 3N 4ceramics at 1200ħis lower than 0.4,and wear marks,wear particles and SiO 2oxide film appear on wear surface.The wear forms are mainly abrasive grain wear and oxidation wear.When Si 3N 4ceramics and GH214superalloy are worn against each other,the friction coefficient increases with the increase of temperature.Meanwhile,obvious metal oxide layer is formed on the surface of ceramic samples,so the wear forms are mainly adhesive wear and oxidation wear.During the friction process of Si 3N 4ceramics and two kinds of friction materials,the oxide film produced by oxidation wear has protective and lubricating effects on Si 3N 4ceramics,which can effectively reduce the wear of Si 3N 4ceramics matrix and improve the wear life of Si 3N 4ceramics.Key words :Si 3N 4ceramics;friction coefficient;plane friction and wear;wear mechanism;high temperature friction property 收稿日期:2023-05-22;修订日期:2023-09-14作者简介:刘文进(1993 ),女㊂主要从事功能陶瓷方面的研究㊂E-mail:1227614254@通信作者:杨治华,博士,研究员㊂E-mail:zhyang@ 0㊀引㊀言随着航空航天技术的飞速发展,材料的耐高温㊁抗磨损等性能备受关注[1],部分金属材料因无法长时间在高温环境下(1000ħ以上)使用,已无法满足工程应用的技术需求[2]㊂Si 3N 4陶瓷因高强度㊁高韧性㊁耐高温㊁抗氧化㊁耐磨损㊁自润滑等优异性能,在高温㊁磨损等极端服役环境下的应用前景广阔,如作为轴承或耐磨损材料应用于航空航天㊁国防军工㊁能源化工等领域[3-4]㊂第1期刘文进等:高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究303㊀然而材料的耐磨性是由许多因素决定,如微观结构㊁对磨材料㊁环境温度和施加载荷等㊂目前已有专家探索了不同工况下材料与Si 3N 4陶瓷的磨损性能及磨损机理㊂李颂华等[5]使用Rtec 销/盘摩擦磨损试验机测试室温中不同载荷㊁不同转速下Si 3N 4陶瓷与四氟乙烯作为对磨材料时的摩擦磨损性能,结果表明,Si 3N 4陶瓷表面转移膜的存在大大降低了两物体间的摩擦系数和磨损率㊂Krbata 等[6]研究了90MnCrV8试验工具钢与Si 3N 4陶瓷球接触时的磨损机制,探索磨损速度对磨损性能的影响,并重点观察钢材和陶瓷球的表面形貌变化,发现磨损速度的增加使得材料表面发生降解,粗糙度提高,从而导致材料磨损率增大㊂Liu 等[7]研究了使用NiCr /Cr 3C 2-WS 2-CaF 2混合粉末制备的复合涂层与Si 3N 4陶瓷球的摩擦性能,发现从室温到600ħ,涂层的摩擦系数随着温度的升高而降低,磨损率则随着温度的升高先降低后增加㊂这些报道探索了不同材料与Si 3N 4陶瓷的摩擦特性,但鲜有对Si 3N 4陶瓷高温摩擦特性的系统性研究,尤其是对1000ħ以上Si 3N 4陶瓷摩擦磨损机理的研究㊂在航空航天等领域中,耐磨损陶瓷材料的服役温度可能达到1000ħ甚至更高,为保证材料性能在更高温度下长期不退化,有必要进一步对Si 3N 4陶瓷材料在更高温度下的摩擦磨损性能进行研究㊂本文为验证高温平面摩擦磨损工况下Si 3N 4陶瓷的精度和可靠性,选取优化后的Si 3N 4陶瓷配方制备样品,使用GH214高温合金㊁C /SiC 陶瓷作为对磨材料,以期研究Si 3N 4陶瓷与不同对磨材料在更高温度下的摩擦磨损性能及磨损机理㊂该研究将为Si 3N 4陶瓷高温平面摩擦磨损工况下的应用提供依据,为耐高温陶瓷材料在高温下的摩擦磨损评价方法和评价标准提供参考㊂1㊀实㊀验1.1㊀材料的制备选取氮化硅粉体(中材高新氮化物陶瓷有限公司)为原料,α-氮化硅相含量大于92%(质量分数),D 50约为0.5μm;氧化镁和氧化钇(纯度99%,国药集团化学试剂有限公司)D 50约为1.0μm;无水乙醇(分析纯,国药集团化学试剂有限公司)为溶剂,磷酸三乙酯(TEP,分析纯,国药集团化学试剂有限公司)为分散剂,聚乙烯醇缩丁醛(PVB,分析纯,国药集团化学试剂有限公司)为黏结剂,邻苯二甲酸二丁酯(DBP,分析纯,国药集团化学试剂有限公司)为增塑剂,其中m (陶瓷粉体)ʒm (无水乙醇)ʒm (其他试剂,TEP +PVB +DBP)=100ʒ100ʒ15㊂取混合粉体㊁磷酸三乙酯㊁无水乙醇以100ʒ2ʒ100的质量比混合,球磨24~36h㊂而后在料浆中加入粘结剂和增塑剂,继续球磨混合24~36h,得到流延成型浆料㊂对浆料进行脱泡处理,经流延成型得到厚膜生坯带,生坯带经裁剪㊁叠层得到预定厚度的片材坯体㊂然后将坯体转入脱脂烧结炉中脱除有机质,并于1750ħ㊁氮气保护下烧结2h 完成致密化;再将致密化后的坯体转入热等静压烧结炉于1850ħ㊁180MPa氮气压力下进行二次烧结热处理;最后随炉冷却制得氮化硅基陶瓷样品㊂1.2㊀试验与表征图1㊀样品安装示意图Fig.1㊀Schematic diagram of samples installation 摩擦磨损试验在带有加热炉的HRT-A05G 高温往复型摩擦磨损试验机上进行,为得到面与面的摩擦形式,采用上销下盘的配对模式,上样品直径为12mm,高为20mm,两端倒角为45ʎ,表面平整抛光后,使用耐高温顶丝将上样品固定在销子里;下样品尺寸为20mm ˑ26mm ˑ3mm,表面平整抛光后,使用高温螺丝将下样品固定在样品台上,示意图如图1所示㊂对磨材料为C /SiC 陶瓷㊁GH214高温合金,GH214高温合金是主要含有Ni㊁Cr㊁Al㊁Fe 等元素的耐高温合金材料,在1000ħ以下可作为对磨材料;C /SiC 陶瓷是主要含有C㊁Si 等元素的耐高温陶瓷材料,在1000ħ以上可作为对磨材料㊂为减小误差,Si 3N 4陶瓷样品与对磨材料表面均研磨抛光处理,其粗糙度不大于1.6μm,平行度不大于0.05㊂304㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷摩擦试验中滑动速度为5mm/s,法向载荷P为120N,试验时间为30min,试验过程摩擦系数由试验机自带摩擦因数测量模块直接给出㊂与C/SiC陶瓷对磨时,Si3N4陶瓷样品命名为SC,室温㊁300㊁600㊁900㊁1200ħ下测试的样品分别命名为SC-RT㊁SC-300㊁SC-600㊁SC-900㊁SC-1200;与GH214高温合金对磨时,Si3N4陶瓷样品命名为SF,同理,室温㊁300㊁600㊁900ħ下测试的样品分别命名为SF-RT㊁SF-300㊁SF-600㊁SF-900㊂使用扫描电子显微镜Helios Nanolab600i FIB/SEM表征了不同温度条件下样品的显微结构,并对不同试验温度下样品的表面元素分布进行分析㊂XRD测试使用的设备为X Pert PRO多功能粉末衍射仪,用于检测高温摩擦试验后样品表面成分组成㊂2㊀结果与讨论2.1㊀Si3N4陶瓷高温摩擦磨损性能Si3N4陶瓷在1200ħ高温环境下的摩擦磨损性能研究较少,尤其是对Si3N4陶瓷平面摩擦磨损工况的研究㊂为探索温度㊁对磨对磨材料对Si3N4陶瓷摩擦性能的影响,选择高温(1200ħ)稳定性强且抗氧化性能良好的C/SiC陶瓷作为对磨材料,以期为Si3N4陶瓷的高温耐磨性能研究提供数据支撑㊂Si3N4陶瓷原始样品表面经抛光后的显微结构及断面SEM照片如图2所示㊂图中交叉分布的长棒状晶粒为β-Si3N4相,使用软件测量其晶粒直径和长径比(晶粒长度和直径比值)[8],发现β-Si3N4相晶粒直径为1.35~2.06μm,长径比为4.45~5.45,密度约为3.24g/cm3,致密度在95%以上,氮化硅陶瓷拥有的高致密度㊁取向各异的β-Si3N4相为陶瓷的高强度提供了保障㊂原始样品抗弯强度约为705.12MPa,断裂韧性达7.41MPa㊃m1/2㊂C/SiC陶瓷利用了针刺工艺将单向纤维层㊁短切纤维织物与碳纤维编制在一起,如图3所示,密度为2.35g/cm3,碳纤维体积分数为30%,弯曲强度为350MPa㊂Si3N4陶瓷与C/SiC陶瓷对磨时, C/SiC陶瓷表面的纤维层有明显的润滑作用,对降低摩擦系数有重要作用[9]㊂图2㊀Si3N4陶瓷原始样品的SEM照片Fig.2㊀SEM images of Si3N4ceramics original sample图3㊀C/SiC陶瓷纤维编制方式Fig.3㊀Weaving method of C/SiC ceramics fiber图4是不同温度下Si3N4陶瓷与C/SiC陶瓷对磨时的摩擦系数变化曲线㊂在空气环境下,随着温度升高,摩擦系数先增大后减小㊂室温到600ħ时,摩擦系数由0.170增大到0.339;600~1200ħ时,摩擦系数第1期刘文进等:高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究305㊀由0.339降至0.268,其中300~900ħ时,摩擦系数较稳定,900~1200ħ时摩擦系数明显降低㊂图5是不同温度下摩擦系数随着时间变化的曲线㊂试验前15min,摩擦系数不稳定,这与试验前期设备加载不均匀有关,15min后摩擦系数趋于稳定,因此可取试验15min后的数据获得平均摩擦系数㊂同时,高温下样品摩擦系数明显高于室温下的摩擦系数,但随着温度的升高,摩擦系数先增大后减小,尤其在1200ħ下,平均摩擦系数仅为0.268,观察图5也可以发现随着试验时间的增加,摩擦系数逐渐降低,这可能是因为高温下,样品表面由Y2O3㊁MgO掺杂等生成的低熔点玻璃相[10-11]先软化,使摩擦阻力减小,从而降低摩擦系数㊂图4㊀SC样品平均摩擦系数随温度变化曲线Fig.4㊀Average friction coefficient curve of SC samples withtemperature 图5㊀SC样品摩擦系数随时间变化曲线Fig.5㊀Friction coefficient curves of SCsamples with time图6为Si3N4陶瓷样品与C/SiC陶瓷对磨材料在不同试验温度下对磨后的表面显微结构㊂由图6可以看出,Si3N4陶瓷样品和C/SiC陶瓷对磨时,样品表面出现 微粒或凸起 和磨痕㊂室温测试后样品表面磨痕较淡,但因摩擦产生的热量使得样品表面发生氧化反应,出现断断续续 附着层 ;温度上升后,出现明㊀㊀㊀图6㊀不同温度下SC样品表面的磨损形貌Fig.6㊀Wear morphology of SC samples surface at different temperatures306㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷图7㊀SC 样品磨损表面的XRD 谱Fig.7㊀XRD patterns of wear surface of SC samples 显氧化现象,样品磨损表面出现磨粒磨损产生的沟槽(磨痕)和皱纹状或片状聚集的结构,且随着温度升高,样品表面的沟槽逐渐加深,片状 附着层 面积扩大,厚度增加㊂为探索不同对磨材料与Si 3N 4陶瓷对磨时的差异,对高温摩擦试验后的SC 样品表面进行XRD 物相分析测试,结果如图7所示㊂高温试验后SC 样品表面除了存在Si 3N 4相,还存在SiC 相㊁SiCN 相和SiO 2相,且随着温度升高,样品表面化合物峰逐渐增多㊂这表明高温下SC 样品表面生成的氧化物或磨屑颗粒主要为SiC 相㊁SiCN 相或SiO 2相㊂同时SiC 相中 C元素的存在表明SC 样品在高温下可能会发生粘着磨损㊂而Y㊁M 等元素未被检测到,这可能是因为检测部位Y㊁M 等元素含量较低不足以被检测到,或这些第二相以玻璃相的形式存在㊂高温摩擦试验后陶瓷样品的表面成分和标记部位的元素分布情况如图8㊁表1所示,不同测试条件下的Si㊁N㊁C㊁O 元素在样品磨损表面的分布含量与温度变化密切相关,其中,C 元素的存在以及XRD 中检测出的 SiC 相,都表明样品发生了粘着磨损,C /SiC 陶瓷中的C 元素转移至Si 3N 4陶瓷样品磨损表面㊂摩擦磨损试验后Si /N 随温度的升高逐渐增大,这主要是因为高温氧化环境下Si 3N 4相与O 2反应生成了SiO 2与N 2[12](见式(1)),N 元素以气体的形式挥发流失,这也是高温下样品表面气孔等缺陷增多的主要因素;O 元素含量随着试验温度的提高而增加,样品表面发生了氧化反应,产生 附着层 ,形成陶瓷表面氧化膜[13]㊂根据选定区域内各元素比例及XRD 检测推测,样品表面氧化膜为含SiC㊁SiO 2等相的氧化层[14-15],该氧化层具有稳定㊁连续的特点,且有一定的润滑作用[16];同时,在载荷的作用下接触面间经挤压㊁切削使得C 磨屑粘附分布在样品表面,起到了自润滑作用[9],从而降低了Si 3N 4陶瓷的摩擦系数㊂Si 3N 4(s)+3O 2(g) 3SiO 2(s)+2N 2(g)(1)表1㊀SC 样品的表面元素含量Table 1㊀Surface element content of SC samplesSampleMass fraction /%Si N O C Si /N Original sample53.5733.69 3.379.36 1.59SC-RT 54.2434.55 4.309.92 1.57SC-30048.8732.82 5.5112.09 1.49SC-60052.5328.507.8011.18 1.84SC-90050.3527.069.3013.29 1.86SC-120046.4919.5322.8211.16 2.38Si 3N 4陶瓷与C /SiC 陶瓷在对磨时,室温下SC 样品表面有颗粒状物质产生,磨损机制主要为磨粒磨损;随着试验温度的升高,样品表面出现了颗粒状碎屑和明显磨痕,证明其主要磨损机制为磨粒磨损,磨痕是颗粒状碎屑在摩擦过程中反复划伤表面留下的[17]㊂同时由于样品表面温度升高,SC 样品与对磨材料接触面发生反应,产生氧化物层,出现了氧化磨损,磨损机制复杂化㊂结合图8中O 元素分布发现,磨粒主要成分为氧化物,其含量与温度成正比㊂O 元素含量随温度的升高而增加,即表明氧化反应速率增大,氧化程度提高,氧化膜范围㊁厚度增大,这是因为部分磨粒磨损机制下产生的磨粒被挤压到接触区[18],填补磨痕空隙或随着磨损方向扩展磨痕,从而形成氧化膜[19]㊂当温度为300~600ħ时,摩擦系数逐渐升高,由表1也可以发现此阶段O 元素含量较低,没有形成连续的氧化膜,断断续续的氧化膜使得摩擦阻力增大,所以摩擦系数逐渐增大㊂但当试验温度为900~1200ħ时,低熔点玻璃相在高温下软化[7],逐渐覆盖样品表面,易形成连续㊁㊀第1期刘文进等:高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究307平滑的氧化膜,尤其在1200ħ下,较高的温度使得样品表面产生了更稳定㊁连续的SiO2氧化膜,这种氧化膜具有一定的润滑作用,从而使摩擦系数逐渐降低㊂另外,氧化层及磨损碎屑的存在减少了陶瓷基体与C/SiC 陶瓷对磨材料的直接接触[7,20],从而降低了基体磨损,使陶瓷基体高温耐磨性提高㊂图8㊀SC样品的EDS元素分布图Fig.8㊀EDS elemental mappings of SC samples2.2㊀不同对磨材料对Si3N4陶瓷高温摩擦磨损性能的影响Si3N4陶瓷与金属的摩擦磨损是常见的磨损形式,然而普通金属材料难以在高温下长时间使用,GH214高温合金作为耐高温合金材料与陶瓷材料配对可实现900ħ左右的磨损应用㊂图9为SF样品平均摩擦系数随温度变化的曲线㊂图10为SF样品摩擦系数随时间变化曲线㊂高温合金材料作为对磨材料时,试验前15min内SF样品摩擦系数同样有不稳定状态,与SC样品类似;取试验15min后的数据获取平均摩擦系数,SF-室温样品平均摩擦系数为0.304,SF-600平均摩擦系数为0.326,308㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷图9㊀SF 样品平均摩擦系数随温度变化曲线Fig.9㊀Average friction coefficient curve of SF samples with temperatureSF-900平均摩擦系数为0.442,随着温度的升高,样品摩擦系数逐渐增大㊂300ħ及以下,摩擦系数随着时间的增加逐渐增加,600ħ及以上时,其随着时间的增加逐渐减小;与SC 样品相比,同一温度下SF 样品摩擦系数相对较高㊂使用XRD 检测SF 样品表面的物相组成,如图11所示㊂高温试验后SF 样品表面除Si 3N 4相,还存在合金元素相,如Fe 4N㊁Fe 2SiO 4等化合物,与图7中室温样品的XRD 谱相比,合金化合物的存在明确证明SF 在高温下发生粘着磨损㊂图12为SF 样品在不同温度下磨损后磨损表面的SEM 照片㊂室温磨损时样品表面呈网格状无明显磨痕,温度升高至300ħ时样品表面逐渐有磨痕出现,温度为600ħ以上时除了磨痕外,还存在片状分布的 附着层 ,该层物质沿着磨痕方向分布㊂图10㊀SF 样品摩擦系数随时间变化曲线Fig.10㊀Friction coefficient curves of SF samples withtime 图11㊀SF 样品磨损表面的XRD 谱Fig.11㊀XRD patterns of wear surface of SF samples㊀图12㊀不同温度下SF 样品表面的磨损形貌Fig.12㊀Wear morphology of SF samples surface at different temperatures㊀第1期刘文进等:高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究309样品表面的元素含量如表2所示,EDS分析结果如图13所示㊂根据元素分布发现,长片状层状物主要成分为GH214高温合金中的Fe㊁Cr㊁Co㊁Ni等元素,合金元素粘附在样品表面,沿着磨损方向分布,并随着温度的升高分布面积逐渐增大㊂这也说明陶瓷样品与高温合金在室温下对磨时,合金中的元素在磨损过程中逐渐软化,然后向陶瓷粘着扩散,在陶瓷样品表面形成金属层,此时磨损机制主要为粘着磨损;而磨损过程中接触面温度升高或试验环境温度的升高,使得磨损材料表面发生反应,如氧化反应,此时粘着磨损与氧化磨损机制共同作用,因此摩擦系数逐渐增大㊂当试验温度从300ħ上升至900ħ时,同一方向的划痕并未因温度的升高而消失,说明此时依然存在磨粒磨损,样品表面附着物增多㊂图13的EDS谱及表2的元素含量也表明O元素与合金元素随温度升高占比增多,分布范围变大,这同样说明随着温度升高,金属层面积增大㊁厚度增加,并逐渐覆盖在样品表面㊂当试验温度由室温升高至900ħ,SF样品摩擦系数逐渐增大,样品表面O元素含量逐渐增加,合金元素含量逐渐增多㊂结合样品表面形貌分析发现,室温下SF样品表面没有明显磨痕,O元素含量较原始样品明显增多,主要为氧化磨损和微粘着磨损㊂温度升高后,Si3N4陶瓷表面合金元素与O元素含量均明显增多,且开始出现大量磨痕,磨损机制主要为氧化磨损㊁粘着磨损和磨粒磨损,合金元素的附着和磨痕的出现也是摩擦系数增加的主要原因㊂温度的升高导致磨损机制复杂化,多种机制共同作用导致样品与高温合金之间相对运动时的阻力增大,因此摩擦系数随温度的升高而增大㊂金属层的存在可以有效避免金属层下的基体组织发生严重的粘着磨损和变形,从而减少陶瓷基体的磨损[21-22]㊂表2㊀SF样品的表面元素含量Table2㊀Surface element content of SF samplesSample Mass fraction/%Si N O Cr Fe Co Ni Si/N SF-RT56.7835.777.220.060.16 1.59 SF-30057.5233.788.10.340.19 0.07 1.70 SF-60043.4418.0720.18 3.4813.180.16 1.55 2.40 SF-90040.91 3.6037.63 3.0313.470.13 1.2311.36310㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷图13㊀SF样品的EDS元素分布图Fig.13㊀EDS elemental mappings of SF samples使用GH214高温合金作为对磨材料时Si3N4陶瓷摩擦系数更高,可能是因为在较高温度下,合金化合物软化增多,更易发生粘着磨损,合金元素在样品表面形成了金属层,使 陶瓷-金属 接触形式变成 金属-金属 的接触形式,因此随着温度升高摩擦系数增大㊂而Si3N4陶瓷与C/SiC在高温下对磨时,也可能发生粘着磨损,但C或Si的扩散使摩擦面变为 氧化层-氧化层 的接触形式,Si3N4陶瓷摩擦系数依然较低,甚至随着氧化层的增多,摩擦系数降至更低㊂3㊀结㊀论1)以C/SiC陶瓷为对磨材料时,Si3N4陶瓷样品的摩擦系数在相同时间下较低且较稳定,随着温度由室温升至1200ħ,摩擦系数先由0.170上升至0.339,再降至0.268㊂Si3N4陶瓷与C/SiC陶瓷对磨时主要磨损机制为磨粒磨损和氧化磨损㊂两材料对磨时接触面间产生的SiO2等致密氧化层及颗粒状磨屑,避免了基体与对磨材料的直接接触,在摩擦过程中起到润滑作用,降低了摩擦系数,保护陶瓷基体材料,从而使Si3N4陶瓷拥有更高的耐磨性㊂2)以GH214高温合金作为对磨材料时,Si3N4陶瓷样品的摩擦系数较高且波动较大,整体的摩擦系数低于0.5,且Si3N4陶瓷无明显磨损㊂Si3N4陶瓷与GH214高温合金对磨时,其主要磨损机制为粘着磨损和氧化磨损㊂3)Si3N4陶瓷在1200ħ高温下的摩擦磨损研究,将为高温平面摩擦磨损测试方法和评价方式的制定提供参考,且对耐磨陶瓷产品质量和制备技术水平的提高有重要意义㊂参考文献[1]㊀KHADER I,RENZ A,KAILER A.A wear model for silicon nitride in dry sliding contact against a nickel-base alloy[J].Wear,2017,376/㊀第1期刘文进等:高温下氮化硅陶瓷摩擦磨损性能的演变及机理研究311 377:352-362.[2]㊀潘㊀波,倪㊀箐,殷㊀波,等.Mullite-Si3N4/SiC复相陶瓷的制备及性能[J].硅酸盐学报,2016,44(9):1259-1264.PAN B,NI Q,YIN B,et al.Preparation and properties of mullite-Si3N4/SiC composite ceramic[J].Journal of the Chinese Ceramic Society, 2016,44(9):1259-1264(in Chinese).[3]㊀周㊀炜,马㊀俊,高小琦,等.高温氧化对Si3N4结合SiC陶瓷相结构和抗折强度的影响[J].硅酸盐学报,2022,50(8):2104-2109.ZHOU W,MA J,GAO X Q,et al.Effect of high-temperature oxidation on phase structure and flexural strength of Si3N4-SiC ceramics[J].Journal of the Chinese Ceramic Society,2022,50(8):2104-2109(in Chinese).[4]㊀REIS P,DAVIM J P,XU X,et al.Friction and wear behaviour ofβ-silicon nitride-steel couples under unlubricated conditions[J].MaterialsScience and Technology,2006,22(2):247-252.[5]㊀李颂华,隋阳宏,孙㊀健,等.干摩擦工况下Si3N4/PTFE配副材料摩擦磨损特性与转移膜形成分析[J].润滑与密封,2022,47(1):53-59.LI S H,SUI Y H,SUN J,et al.Analysis on friction and wear characteristics and transfer film formation mechanism of Si3N4/PTFE under dry friction condition[J].Lubrication Engineering,2022,47(1):53-59(in Chinese).[6]㊀KRBATA M,ECKERT M,MAJERIK J,et al.Wear behaviour of high strength tool steel90MnCrV8in contact with Si3N4[J].Metals,2020,10(6):756.[7]㊀LIU X B,LIU H Q,LIU Y F,et al.Effects of temperature and normal load on tribological behavior of nickel-based high temperature self-lubricating wear-resistant composite coating[J].Composites Part B:Engineering,2013,53:347-354.[8]㊀詹创添,吴利翔,牛文彬,等.以ZrO2-MgO-Y2O3为添加剂的气压反应重烧结Si3N4陶瓷的制备与性能研究[J].功能材料,2019,50(12):12108-12112.ZHAN C T,WU L X,NIU W B,et al.Preparation and properties of sintered reaction-bonded Si3N4ceramics by gas pressure sintering with ZrO2-MgO-Y2O3additive[J].Journal of Functional Materials,2019,50(12):12108-12112(in Chinese).[9]㊀范尚武,徐永东,张立同,等.C/SiC摩擦材料的制备及摩擦磨损性能[J].无机材料学报,2006,21(4):927-934.FAN S W,XU Y D,ZHANG L T,et al.Preparation and tribological properties of C/SiC friction materials[J].Journal of Inorganic Materials, 2006,21(4):927-934(in Chinese).[10]㊀ZHAO Y J,ZHANG Y J,GONG H Y,et al.Effects of Y2O3-MgO nanopowders content on mechanical and dielectric properties of porous BN/Si3N4composites[J].Ceramics International,2015,41(3):3618-3623.[11]㊀LIU W,TONG W X,HE R X,et al.Effect of the Y2O3additive concentration on the properties of a silicon nitride ceramic substrate[J].Ceramics International,2016,42(16):18641-18647.[12]㊀陈银娟,李㊀强,蒋丹宇.氮化硅陶瓷的熔盐腐蚀研究进展[J].现代技术陶瓷,2010,31(3):3-7.CHEN Y J,LI Q,JIANG D Y.Corrosion study of silicon nitride ceramics in molten salt[J].Advanced Ceramics,2010,31(3):3-7(in Chinese).[13]㊀TAN D W,ZHU L L,WEI W X,et al.Performance improvement of Si3N4ceramic cutting tools by tailoring of phase composition andmicrostructure[J].Ceramics International,2020,46(16):26182-26189.[14]㊀ZHOU F,CHEN K M,WANG M L,et al.Friction and wear properties of CrN coatings sliding against Si3N4balls in water and air[J].Wear,2008,265(7/8):1029-1037.[15]㊀HUANG L,DAI Q W,HUANG W,et al.Ni/Si3N4composite coatings and their water lubrication behaviors[J].Applied Surface Science,2022,572:151534.[16]㊀张晨旭.β-氮化硅晶须增强铝基复合材料的制备和性能研究[D].上海:中国科学院大学(中国科学院上海硅酸盐研究所),2019.ZHANG C X.Preparation and properties ofβ-silicon nitride whisker reinforced aluminum matrix composites[D].Shanghai:Shanghai Institute of Ceramics,Chinese Academy of Sciences,2019(in Chinese).[17]㊀王文松.Ti2AlN薄膜的水蒸气腐蚀与高温摩擦磨损性能研究[D].西安:西安理工大学,2020.WANG W S.Study on steam corrosion and high temperature friction and wear properties of Ti2AlN thin films[D].Xi an:Xi an University of Technology,2020(in Chinese).[18]㊀KASEM H,BONNAMY S,BERTHIER Y,et al.Characterization of surface grooves and scratches induced by friction of C/C composites at lowand high temperatures[J].Tribology International,2010,43(11):1951-1959.[19]㊀HUA N B,CHEN W Z,WANG W G,et al.Tribological behavior of a Ni-free Zr-based bulk metallic glass with potential for biomedicalapplications[J].Materials Science and Engineering:C,2016,66:268-277.[20]㊀CUI G J,LIU Y P,GAO G J,et al.Microstructure and high-temperature wear performance of FeCr matrix self-lubricating composites from roomtemperature to800ħ[J].Materials,2019,13(1):51.[21]㊀HARDELL J,PRAKASH B.High-temperature friction and wear behaviour of different tool steels during sliding against Al-Si-coated high-strengthsteel[J].Tribology International,2008,41(7):663-671.[22]㊀ZHU H G,JAR C,SONG J Z,et al.High temperature dry sliding friction and wear behavior of aluminum matrix composites(Al3Zr+α-Al2O3)/Al[J].Tribology International,2012,48:78-86.。

氮化硅陶瓷表面DLC膜的制备及摩擦性能研究

we ei v siae n b l- n d s a e tr Re u t h w h tt e DL i r l・ it b td,whc a elwe rc r n e t td o alo — ik we rtse. g s lss o t a h C f msa eweld sr u e l i ih h v o rfi—

bd o y,te c h so ewe n fl a d s b taemae a sg o . h o e in b t e im n u sr t trl i o d i

Ke wo d : imo d l e c b n f m ; r p rto e h i u y r s da n i a o i p e aain tc nq e;t b lgc lp o e t s k r l i r oo i a rp ri e

类 金 刚 石 碳 ( i odl eC bn Da n —k a o ,简 称 D C) m i r L

21 0 0年 9月

润滑与密封

L UBRI CAT ON ENGI I NEERI NG

Sp 2 0 e . 01

第3 5卷 第 9期

Vo - 5 l3 No 9 .

D :1 . 9 9 j i n 0 5 0 5 . 0 0 0 . 0 OI 0 3 6 /.s . 2 4— 1 0 2 1 . 9 0 5 s

汽车发动机用氮化硅陶瓷的摩擦特性

汽车发动机用氮化硅陶瓷的摩擦特性

近几年,由于全球燃油寻求低碳技术发展和能源节约的显著需求,汽车发动机技术不断发展。

其中,摩擦系统是汽车发动机中最为重要的一环,其中发动机组件的摩擦特性十分重要。

氮化硅陶瓷具有优异的抗磨损能力和高温稳定性,因此被广泛用于汽车发动机零部件的摩擦材料。

氮化硅陶瓷由硅粉和氮化合物组成,具有卓越的抗磨损和耐磨性能。

相比传统的金属材料,氮化硅陶瓷具有更高的耐磨损性,从而可以大大减少摩擦系统中零部件之间的磨损。

氮化硅陶瓷具有良好的抗温度效应,并且在高温下也具有良好的稳定性和抗氧化性,可以有效延长摩擦系统的使用寿命,从而提高汽车发动机的性能和可靠性。

在高速情况下,氮化硅陶瓷具有极佳的抗振性能,从而有效地减少摩擦系统的冲击变形,同时有效地减少噪声。

此外,氮化硅陶瓷具有一定的生态环境优势,可以有效减少汽车发动机中的排放物。

由于氮化硅陶瓷没有磷、铬、汞等有害物质,它可以在摩擦系统中有效吸收和减少有害污染物,从而达到节能减排的目的。

因此,氮化硅陶瓷的使用为汽车发动机摩擦系统的发展提供了可靠的技术支撑,但是,氮化硅陶瓷的性能还是有待提高,需要进一步提高其耐磨性、抗氧化性和抗热稳定性等方面的性能,以确保汽车发动机摩擦系统的高可靠性和可用性。

综上所述,氮化硅陶瓷作为汽车发动机零部件摩擦材料,具有极

高的抗磨损性、抗热稳定性和抗振性能,可以有效节约能源、减少排放,进一步提高汽车发动机系统的可靠性和可用性。

汽车发动机用氮化硅陶瓷的摩擦特性

汽车发动机用氮化硅陶瓷的摩擦特性

研究表明,氮化硅陶瓷有着极佳的摩擦特性,可以用于汽车发动机内的部件。

它具有一系列有吸引力的特点,可以帮助减少汽车燃料消耗并显著提高发动机的耐久性。

究其根本,氮化硅陶瓷的摩擦特性在以下几点方面提供了明显优势。

首先,氮化硅陶瓷具有极低的摩擦系数,可以显著降低汽车的燃油消耗。

欧洲公司和其他组织的一项研究结果显示,使用氮化硅陶瓷技术,可以降低燃油消耗3%到5%,并降低汽车产生的污染物。

其次,氮化硅陶瓷具有较强的抗老化性能,在发动机运行过程中可以抵抗腐蚀,从而延长发动机的寿命。

研究表明,由于氮化硅陶瓷特有的抗磨损特性,使用它来制造缸套和活塞,可以有效地减少活塞环和缸套的磨损,从而延长发动机的寿命。

此外,氮化硅陶瓷还具有较高的耐高温性能,可以有效地抑制发动机发热。

氮化硅陶瓷的摩擦系数可随温度的升高而降低,从而减小发动机的摩擦力,达到减少发动机发热的目的。

最后,氮化硅陶瓷具有良好的耐酸碱性能,可以有效地阻止发动机内部润滑油的流失。

因为氮化硅陶瓷特有的物理性质,可以有效地抵抗空气中的酸雨和其他腐蚀因素,保护发动机的内部部件。

由于氮化硅陶瓷在汽车发动机的摩擦特性上具有明显的优势,它已成为新一代汽车发动机的首选材料,被广泛应用于各种类型的汽车上。

氮化硅陶瓷可以提高发动机性能,有效地减少汽车发动机的油耗和废气污染,是现代汽车发动机的理想材料。

总之,氮化硅陶瓷具有优异的摩擦特性,可以提高燃料经济性和发动机性能,有助于减少汽车发动机的油耗和排放,为环保节能作出贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮化硅陶瓷摩擦磨损性能研究进展汪彩芬,徐 俊,白 彬,赖新春,佘瑞峰,杨少青(表面物理与化学重点实验室,绵阳621907)摘要 对氮化硅摩擦磨损性能相关影响因素及磨损机制进行了总结归纳,系统介绍了氮化硅摩擦磨损性能与材料性能、环境因素(介质、温度、载荷)、配对摩擦副材料因素的相关研究进展,提出了目前研究存在的问题,并展望了氮化硅摩擦磨损性能研究趋势。

关键词 氮化硅 摩擦性能 磨损行为 腐蚀中图分类号:TB383 文献标识码:AResearch Progress on Tribological and Wear Properties of Silicon NitrideWANG Caifen,XU Jun,BAI Bin,LAI Xinchun,SHE Ruifeng,YANG Shaoqing(Science and Technology on Surface Physics and Chemistry Laboratory,Mianyang 621907)Abstract The research progress in tribological and wear properties of silicon nitride are reviewed.The rela-tionship between tribological and wear properties of silicon nitride and the mechanical properties of silicon nitride,en-vironmental condition which including medium,temperature and loading and friction pairs are summarized.Severalchallenges in this field are presented,and the prospect of study in this field is forecasted.Key words silicon nitride,tribological properties,wear behavior,corrosion 汪彩芬:女,1987年生,硕士,主要从事结构陶瓷研究 Tel:0816-3620741 E-mail:caifen2009@163.com0 引言高性能结构陶瓷与高分子、金属结构件等相比,具有耐高温、耐腐蚀、高硬度等优势,能显著延长工程部件的使用寿命,节约材料和能源,得到工程制造者的重视与青睐。

氮化硅陶瓷除具有高温结构陶瓷共有的耐高温、高硬度、耐腐蚀特性外,相比于其他陶瓷还具有高强度、高断裂韧性、高弹性模量和优良的自润滑性,因此,在高精尖领域的轴承、密封等方面应用越来越广泛,比如更高热效率的陶瓷发动机、更长寿命的核反应堆冷却剂泵轴封陶瓷密封环、机械用陶瓷轴承等。

因此,氮化硅陶瓷的摩擦磨损性能研究成为热点和前沿之一。

1 陶瓷摩擦磨损机理及影响因素有关陶瓷摩擦磨损机理的报道有许多,主要有[1,2]:(1)干摩擦条件下,陶瓷主要发生脆性断裂、开裂与碎裂,并进而引发磨粒磨损,润滑条件下,主要发生摩擦化学磨损;(2)在载荷和滑动速度都比较低的情况下,磨损机理为粘着与剥落,当载荷和滑动速度较高时,发生粘着与剥落的同时,更主要是陶瓷磨损表面发生熔化,熔化部分在摩擦过程中脱落,受冷后凝固成片状磨屑;(3)非氧化物陶瓷可能为摩擦氧化及氧化层的脱落磨损。

但陶瓷的摩擦磨损性能受材料自身性质、环境条件(介质、压力、温度等)、配对摩擦副材料等众多因素的影响,目前还没有一个通用机理能解释所有陶瓷的摩擦磨损现象。

2 氮化硅摩擦磨损性能与材料的关系2.1 氮化硅陶瓷Si3N4是强共价键原子化合物,其原子扩散系数低,导致烧结致密化困难,而Si3N4在1850℃常压下会分解,常需添加烧结助剂或施加压力促进烧结。

氮化硅的常见烧结方式及对应性能见表1[3-6],常用烧结助剂及其作用见表2[5,7]。

陶瓷通常表现为脆性断裂,一般需要通过添加第二相如晶须、纤维等实现增韧。

而氮化硅具有“自增韧”的特性,原因在于Si3N4有2种晶型(α-Si3N4和β-Si3N4),其中β-Si3N4为长柱状,在断裂过程中可以分散裂纹扩展能力,实现增韧。

同时,β相氮化硅硬度大于α相,故通常高性能氮化硅制品要求高含量的β-Si3N4。

2.2 摩擦磨损性能与材料性能的关系β-Si3N4有利于提高材料断裂韧性,但是否有利于提高氮化硅的摩擦磨损性能还无定论。

Carrasquero等[8]认为长柱状β-Si3N4既能提高制品的断裂韧性和强度,又能提高其耐磨损性;但Zutshi[9]、Kim等[10]认为细小晶粒虽会降低材料的断裂韧性,但有助于提高其耐磨性。

而Hiroyuki Miyazaki等[11]认为,单独考虑断裂韧性或硬度,难以建立其与摩擦磨损性能的关系,通过实验测试表明氮化硅陶瓷耐磨性与KIC1/2 H5/8(KIC为断裂韧性,H为硬度)呈线性关系。

而在这之前,Wayne等[12]研究陶瓷的磨粒磨损特性与材料力学性能的关系时证明耐磨性与KIC3/4 H1/2呈线性关系。

研究结果虽然受实验条件的影响而存在一定差异,但可以肯定,对于无·913·氮化硅陶瓷摩擦磨损性能研究进展/汪彩芬等第二相增韧的氮化硅陶瓷,高硬度和高韧性制品在同等实验条件下更耐磨。

有学者希望通过添加第二相增韧来提高氮化硅断裂韧性进而提高其摩擦磨损性能,但研究成果也具有多样性。

孟凡英等[13]通过添加碳化钛实现增韧,但实验表明,在高载荷下,添加的硬质增强相在磨损过程中脱落分离会进一步加剧制品的磨损。

J M Carrapichano等[14]通过添加SiC来实现增韧,但发现添加10%SiC(质量分数)能增强耐磨性,添加30%SiC(质量分数)却会导致耐磨性降低。

这些研究表明添加颗粒增强相是否对提高制品耐磨性有利取决于工作条件,当工作条件导致摩擦副为磨粒磨损时,硬质增强相的存在反而会增加磨损量,降低耐磨性。

表1 不同烧结方式氮化硅制品的性能参数Table 1 Performance properties of silicon nitride sintered by different ways性能反应烧结常压烧结热压烧结气压烧结热等静压相对密度/%70~88 95~99 99~100 97~99.6 99~100抗弯强度/MPa 150~350 600~950 450~1200 600~1000 600~1200弹性模量/GPa 120~250 280~300 300~320 290~320 300~320断裂韧性/(MPa·m1/2)1.5~3 3~6 4~7 6~8 4~7硬度HRA 83~85 88~91 91~93 90~92 91~93线膨胀系数/(×10-6/℃)2.5~3.0 2.8~3.2 3.0~3.5 2.8~3.3-表2 氮化硅常用烧结助剂及其作用机理Table 2 Different sintering aids for silicon nitride and theiraffection mechanism烧结助剂作用效果备注MgO可以保障液相形成和制得高致密氮化硅材料液相形成是氧化镁与氧化硅相互作用的结果稀土氧化物形成高耐火度和粘度的玻璃晶界相稀土多存在于晶界处,经热处理易析出二次小晶粒复合添加剂Y2O3-Al2O3可使氮化硅获得最佳烧结,制得高强度氮化硅在该相参与下,氮化硅烧结最充分MgO-CeO2可提高材料的高温性能,使材料具有优异的常温性能烧结初期,形成液相;烧结后期,MgO析晶减少玻璃相 通过添加碳纤维实现氮化硅陶瓷增韧和耐磨性的研究目前结论基本一致。

Hideki Hyuga等研究了碳纤维增韧氮化硅在干摩擦[15]、水润滑[16](高载荷低转速)条件下,与氮化硅配副或与不锈钢配副[17]时的摩擦磨损性能,结果均表明,碳纤维的固体润滑效应能够提高氮化硅陶瓷的耐磨性;同时研究表明干摩擦条件下,纤维含量为5%(体积分数)时摩擦系数是不含纤维氮化硅制品的30%,纤维含量继续增加,摩擦系数不再减小。

制品的气孔率也会影响氮化硅的摩擦磨损性能。

兰州大学李波等[18]研究了反应烧结和常压烧结两种氮化硅制品的摩擦磨损特性,其中反应烧结氮化硅气孔率22.7%,硬度10GPa,断裂韧性2.7MPa·m1/2,常压烧结氮化硅气孔率1.7%,硬度12GPa,断裂韧性3.2MPa·m1/2。

测试采用拴盘式摩擦试验机,在室温下进行,对偶小球为GCr15。

研究表明,常压烧结氮化硅的摩擦系数高于反应烧结氮化硅,但其耐磨性要好得多,据分析,可能是由于摩擦系数与氮化硅表面生成的SiO2膜有关,反应烧结氮化硅气孔多更易发生表面化学变化,而磨损性能与材料整体力学性能有关,常压烧结氮化硅力学性能显然优于反应烧结。

由于氮化硅摩擦磨损性能测试受实验条件及工作条件影响,目前还没有建立氮化硅摩擦磨损性能与材料性能的直接对应关系。

2.3 摩擦磨损性能与材料成分的关系氮化硅陶瓷属于多晶材料,其性能往往取决于组织结构,而组织结构的形成与材料成分密不可分。

Hideki Hyuga等[19,20]研究了添加不同稀土氧化物(Y2O3、Yb2O3、Lu2O3)的热压烧结氮化硅在干摩擦条件下的磨损性能,实验表明低载荷下,较小阳离子半径添加物(Lu3+、Yb3+)能导致更强的晶界连接强度和更高的耐温性,导致耐磨性更强;而在高载荷下,磨损以脆性断裂为主,Lu2O3的添加能导致更强的晶界连接和更高程度的脆性破坏,进而导致磨损率增加。

Weon-Ju Kim等[10]针对氮化硅制品的核电应用(反应堆冷却剂泵密封环、核控制棒驱动装置导辊等),研究了水热条件(300℃,9MPa)下氮化硅的腐蚀行为。

氮化硅采用Al2O3、MgO为添加剂,制品密度为3.1g/cm3,断裂韧性为6.0MPa·m1/2,实验在不锈钢高压锅内进行。

研究表明,添加Al2O3/MgO的氮化硅在300℃、9MPa水中腐蚀严重,腐蚀反应符合杨德尔扩散方程[1-(1-α)1/3]2=kt,如图1所示,腐蚀速率受反应活性组分扩散速率控制。

其中,α为被腐蚀部分所占的质量分数,k为速度常数,t为腐蚀时间。

研究还表明,晶界玻璃相首先被腐蚀,在短暂腐蚀后制品强度急剧下降。

若要提高氮化硅陶瓷在高温高压水中的抗腐蚀性,有必要改变添加剂和进行晶界控制(如晶界晶化)。

他们同时研究了含4种不同添加剂(4%Y2O3+1%SiO2(4Y1S),4%Y2O3+3%Al2O3(4Y3A),6%Y2O3+2%Al2O3(6Y2A),8%Y2O3(8Y),质量分数)的制品腐蚀实验,结果表明4Y1S腐蚀·023·材料导报 2013年11月第27卷专辑22最严重,Y2O3含量的增加能提高掺杂Y2O3/Al2O3的氮化硅的抗腐蚀性。