进料检验记录表

材料进料检验记录

材料进料检验记录日期:XXXX年XX月XX日检验员:XXX材料名称:________进货厂商:________采购批次:________规格型号:________批号:________检验项目:________检验结果:________不合格原因:________检验记录:xx年xx月xx日,收到进货厂商(xxxx)供应的(xx规格)的材料(批号:xxxxx)。

本次进货材料是由公司(xxx)采购,由本公司的检验员(xxx)进行检验。

检验项目主要包括(列出检验项目)。

检验项目包括材料外观、尺寸、重量、硬度、化学成分等方面。

根据公司的质量标准和产品要求,进行逐项检验。

首先对材料的外观进行检验。

材料外观应无明显的表面缺陷,如裂纹、变形、氧化等。

经过目测,本批材料表面光滑,无明显缺陷。

其次对材料的尺寸进行检验。

采用测量仪器对材料长度、宽度、厚度等进行测量。

根据产品要求,尺寸应符合特定的要求范围。

经过测量,本批材料尺寸符合要求。

接下来对材料的重量进行检验。

根据采购合同,材料的重量应符合特定的要求范围。

采用天平进行重量的测量。

经过称重,本批材料重量符合要求。

再对材料的硬度进行检验。

根据产品要求,材料的硬度应达到特定的标准。

采用硬度计对材料进行硬度测试。

经过测试,本批材料硬度符合要求。

最后对材料的化学成分进行检验。

将材料样品送至实验室进行化学成分分析。

根据产品要求,材料的化学成分应符合特定的要求范围。

经过分析,本批材料的化学成分符合要求。

综上所述,本次检验结果为合格。

该批材料符合公司的质量标准和产品要求,可以正常投入使用。

检验员签字:________日期:________质量部经理签字:________。

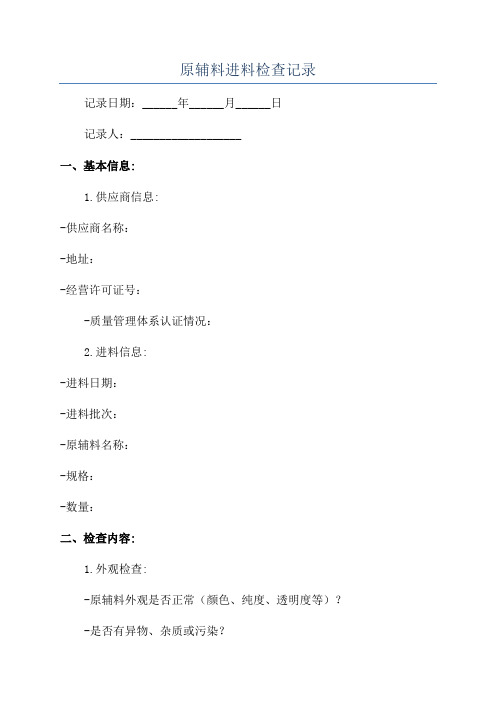

原辅料进料检查记录

原辅料进料检查记录记录日期:______年______月______日记录人:___________________一、基本信息:1.供应商信息:-供应商名称:-地址:-经营许可证号:-质量管理体系认证情况:2.进料信息:-进料日期:-进料批次:-原辅料名称:-规格:-数量:二、检查内容:1.外观检查:-原辅料外观是否正常(颜色、纯度、透明度等)?-是否有异物、杂质或污染?-包装是否完好?-包括原材料名称、规格、批次号、生产日期、有效期、生产厂商等信息。

3.质量证明文件:-原辅料是否附带质量检验报告或进货合格证明?-是否有官方途径出具的检验报告?4.检验项目:-根据原辅料的特性,有针对性地选择检验项目。

-常见的检验项目包括理化指标、活性成分、重金属含量等。

5.采样方式:-根据进料容器的大小和特性,灵活选择适合的采样方式。

-尽量确保采样的代表性和公正性。

三、检查结果:1.检查结果录入:-将检查结果依次填写在检查记录表格中,包括检测项、标准要求、实际检测结果等。

2.判定依据:-根据相关质量标准和企业内部要求,判断原辅料的合格性或不合格性。

-合格的原辅料可以进行下一步加工或使用,不合格的原辅料需要进行处理或退货。

四、处理意见:1.合格原辅料的处理:-根据企业内部规定,对于合格原辅料的处理方法进行记录。

-包括存放方式、存放时间、加工流程等。

2.不合格原辅料的处理:-将不合格原辅料的处理方法进行记录。

-包括退货、与供应商协商处理、销毁等方式。

五、备注:1.特殊情况记录:-对于特殊情况的处理过程,进行详细记录。

-包括不确定因素、人为因素和设备因素等。

2.改进建议:-根据本次检查的发现,提出改进建议。

-包括供应商的质量管理体系改进、进料检查流程的改善等建议。

六、记录审核:1.记录审核:-由质量管理部门或相关部门进行记录的审核。

-核对各项检查内容的准确性和完整性。

2.审核结论:-根据审核结果,确定记录的合格性。

PCB板进料检验记录表

□不合格(□特采 □重工 □退货 )

说明

1.检验时必须按抽样检验所设定的抽样数,但记录可以按表单设计的检验结果次数填写 2.具体按《进料检验规范》作业 3.环保测试编号填写对应的编号,无则填N/A

备注 图纸版本:

核准:

审核:

检验员:

6.不可有塞孔、孔内无铜箔、孔内铜箔断裂、孔内铜箔

外 起皱现象

目

观 7.不可有少焊盘、焊盘过小或过大、焊盘短路现象

视

生产 批号

采购单号 收货单号

不良 数

不良率

AC= 检验结果

MIN RE=

结果判定

1

2

3

4

5 OK NG

8.线路不可出现断线、短路、线路露铜现象

9.整板不可出现基材起层、铜箔起层、铜箔起皱现象; 板面不可有锡渣、铜渣等杂物

2.外包装不可有明显撞击、破损、变形、潮湿、灼伤等 可影响到内部物料性能或外观的痕迹

3.不可有错料、混料现象

4.不可有缺印字、印字不全、印字模糊、现象;不可有 机种印字、版本印字与样品不符;周期印字不可超过当 周前后两周

5.板面绝缘油漆不可有喷涂不全、不均匀、油面堆积现 象;不可有油面被划伤见铜超过1mm

进料检验报告(PCB板)

检验日期: 年 月 日

供应商

物料编号

品名

抽样计划 ANSI-ASQ-Z1.4 AQL=0.40ቤተ መጻሕፍቲ ባይዱMAJ AQL=0.65 MIN

CR=0

送检 数量

AC=

抽样 数

MAJ RE=

检验项目

检验标准

检验方法

1.最大包装和最小包装的物料标签内容、实物、送货单 、送检单需一致;环保标签需符合物料要求

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

********************有限公司

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

********************有限公司

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

**************有限公司(参考)

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-01 Ver:1.0

**************有限公司(参考)

进料检验记录表

注:“检验记录”栏中,涉及尺寸、机能检测(如抗折、抗压、涂层性能)抽检数量在5件以下的应填写全部的实测值,抽检数量大于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-01 Ver:1.0。

铁件进料检验记录表

生产 批号

采购单号 收货单号

不良 数

不良率

MIN

AC=

RE=

检验结果

结果判定

1

234

5

OK NG

不可有错料、混料现象

外

目

观 铁件表面不可有刮痕、冲痕、变色;各冲口边缘不

视

可有毛刺、残料现象;不可有变形、折弯不到位、

缺料等现象

铁件折弯处不可变形、扣合需紧密

铁件各开孔需与样品一致

尺

卡尺

寸

投影仪

实际操作 装配

备注 图纸版本:

核准:

审核:Байду номын сангаас

检验员:

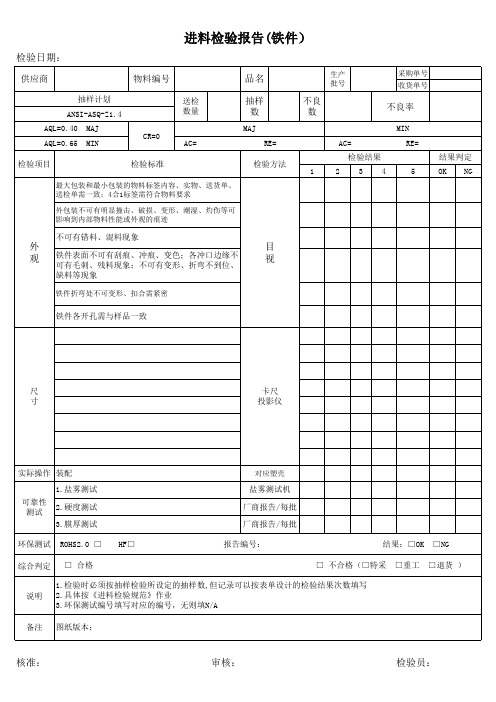

进料检验报告(铁件)

检验日期:

供应商

物料编号

抽样计划 ANSI-ASQ-Z1.4 AQL=0.40 MAJ AQL=0.65 MIN

CR=0

送检 数量

AC=

品名

抽样 数

MAJ RE=

检验项目

检验标准

检验方法

最大包装和最小包装的物料标签内容、实物、送货单、 送检单需一致;4合1标签需符合物料要求

外包装不可有明显撞击、破损、变形、潮湿、灼伤等可 影响到内部物料性能或外观的痕迹

可靠性 测试

1.盐雾测试 2.硬度测试 3.膜厚测试

环保测试 ROHS2.0 □

HF□

对应塑壳 盐雾测试机 厂商报告/每批 厂商报告/每批 报告编号:

结果:□OK □NG

综合判定 □ 合格

□ 不合格(□特采 □重工 □退货 )

说明

1.检验时必须按抽样检验所设定的抽样数,但记录可以按表单设计的检验结果次数填写 2.具体按《进料检验规范》作业 3.环保测试编号填写对应的编号,无则填N/A

包材类进料检验记录表

物料批号

包材类进料检验记录表

物料编号

表单编号 版本

交货数量

ZW-27-015 A2

工单 号码

品名规格

缺点分类

CRI MAJ MIN

检验依据

□进料检验规范 □承认书 □标准样品 □其它

抽样水准 抽样数量 允收数/拒收数 不良合计

最

□允收

终

□退货

判

□挑选

定

□特采

判定

NO

检验项目

检验内容

判定

缺点分类 CRI MAJ MIN

备注

1

※规格

符合图纸与承认书要求

◎

1.要有出货检验报告

◎Hale Waihona Puke 2 出货检验报告2.出货检验报告内容必须符合要求

◎

1.包装必须符合要求

3

※包装

◎

2.包装数量核对

◎

4

※外观检验 印字不正确,无破损

◎

5

※颜色比对 检验5PCS 不影响品质

◎

6

※标识

标示卡正确,不可多贴,混贴,漏贴等

(5) “X”表示不合格

(5)以上检验项目可依据厂商出货检验报告直接判定

核准

审核

检验员

◎

7

※量测尺寸 检验5PCS须符合承认标准

□RoHS

8

※环境有害物质

□HF □Reach

□CA65

位置

标准

1

2

3

4

5

A

◎ ◎

◎

测试报告编号

不良 数

备注

B

◎

※

C

◎

尺