板料自由弯曲成形及回弹理论解析_李建

板料弯曲回弹分析与控制

Ana l y s i s a nd Co n t r o l o f Be S he e t Me t a l s

浅谈 板料弯曲回弹

浅谈板料弯曲回弹王红波宁夏理工学院机械工程学院机自09101班摘要:回弹是弯曲成形过程的主要缺陷,它的存在给零件成形带来精度误差,增加了零件成形后的修正工作量,故在生产中掌握回弹规律十分重要。

本文分析了板料弯曲加工中工件发生弯曲回弹的原因,阐述了影响板料弯曲回弹的因素及常用减小回弹的方法。

关键词:板料回弹弯曲模具1板料回弹的产生回弹是由于在板厚方向应力或应变分布不均匀而引起的。

这种应力和应变的不均匀分布是弯曲的特点,对于只施加弯矩的弯曲方式,要有效减少回弹是困难的。

为了使回弹减小,应尽量使板厚断面内的应力和应变分布均匀,为此可采取在纵向纤维方向对板料进行拉伸或压缩的方法,也可采用在板厚方向施加强压的方法。

在沿板的长度方向单纯拉伸变形的场合,除去外力后,由于在整个板厚断面内变形的恢复是均匀的,所以不会发生形状的变化。

2板料回弹的原因弯曲回弹的主要原因是由于材料弹性变形所引起的。

板料弯曲时,内层受压应力,外层受拉应力。

弹塑性弯曲时,这两种应力尽管超过屈服应力,但实际上从拉应力过渡到压应力时,中间总会有一段应力小于屈服应力的弹性变形区。

由于弹性变形区的存在,弯曲卸载后工件必然产生回弹。

在相对弯曲半径较大时,弹性变形区占的比重大,回弹尤其显著。

3影响板料回弹的因素3.1材料的力学性能弯曲件的材料特性对回弹有直接影响。

一般说来回弹量的大小与材料的屈服强度成正比,与材料的弹性模数成反比。

3.2弯曲角的影响在一定的相对弯曲半径下,弯曲角越大,则参加变形的区域越大,弹性变形量也越大,3.3采用工艺措施的弯曲零件形状的影响一般来说,弯曲零件形状越复杂,同一次弯成的角度越大,弯曲变形时,各个部分变形相互制约作用越大,增加了回弹阻力,因而降低了成形的回弹值。

3.5凸凹模间隙间隙越大,回弹越大。

间隙小于材料厚度时,有可能出现负回弹。

4减少弯曲回弹的方法4.1 采用校正弯曲代替自由弯曲,采用弹性顶板压紧材料弯曲。

因此工件的回弹值也越大。

拼焊板V形自由弯曲回弹控制影响因素分析

形较单 一板料更为 复杂 , 很多的技术 问题没有得 有

到很好解 决 , 如拼焊 板弯 曲成形 的回弹 问题 ” 。 本

图 1 拼 焊 板 V 形 自由弯 曲示 意 图

Fi . 1 A i n n s th ofTW B g rbe dig kec

文 以同材横 向拼焊板 V 形 自由弯 曲为研 究对象 , 采 用试验 方法对 同材不 同料厚 比的拼焊 板 V 形 自由 弯 曲成 形 及回弹过程进 行 了分析 , 到了影响拼焊 得

第3 5卷 第 6期

2 1 年 1 月 01 1

燕 山大 学 学 报

J u n l f a s a i e st o r a o n h n Un v r i Y y

VO1 3 NO. 6 . 5

NOV 2 l . Ol

文章编号:1 0 - 9 X (0 1 60 8 - 5 0 77 1 2 1 )0 -4 80

拼 焊 板 V 形 自由弯 曲回弹 控 制 影 响 因素 分 析

官英平 ’ ,段永 川 ,王立君 ,李 俊 ,马丽霞 ,赵 军

( .燕山大学 机械工程学院,河北 秦 皇岛 0 6 0 ;2 1 6 0 4 .天津 大学 材料科学与工程学院,天津 3 07 002

3 .中钢集团邢台机械轧辊有 限公 司,河北 邢 台 0 4 2 ) 50 5

板 回弹的主要 因素 。

2 试验结果分析

21 横 向拼焊板 V 形 自由弯 曲成 形特 点 .

差厚 同材横 向拼焊板 V 形 自由弯 曲时 ,两侧

收 稿 日期 : 0 10 ・8 基金 项 目:河 北 省 自然 科 学 基 金 资助 项 目 ( 20 0 0 0 ) 河 北 省 教育 厅 科 学 研 究 计划 资助 项 目 (0 72 ) 2 1—31 E 0 80 8 0 ; 20 3 2

宽板V型自由弯曲回弹模拟精度及回弹影响因素研究

曲回弹是提高板料成 形质量 的重要技术 手段 。 曲 弯 零件 的最后形 状尺寸 是整个 成形历 史的 累积 效应 , 与板 料厚度 、模具 几何 形状 、材 料性能 、摩擦接触 等众 多因素密切相关 , 致 了回弹 问题 的复杂 性 。 导 随着计算机 和有 限元 技术 的发展 , 数值模拟 回弹成 为解决 回弹 问题 的有 效途径 , 正被越 来越 多的工程

收稿 日期 :2 0 —10 0 80 —9

实验 用 的 V 型弯 曲几何 模型及尺 寸如 图 1 所 示 ,材 料分别 为黄铜 、铝和 S C 钢 ,板料长度 PC 1 0m 3 m,宽度 2 0mm,厚度 1mm。将 3种材料

进 行单 向拉伸 试验 , 获得 屈服应力 、弹性模 量 、

O O 7

∞ 3 9 拟 时, 醯 数值模 成形 过程应力场 的计算需要进行

弹塑 性矩 阵 的求解 ,即需要 计算 材 料 的硬 化模 量

O 引 言

板料成形 中普遍 存在着 回弹现象 , 尤其在弯 曲

成形 中更为 明显 ,因而准 确 、 效地预测 板料 的弯 有

确定 了能够 保证 回弹 模 拟精 度 的最佳材 料 硬化模

型 。在此基础 上 ,利用 L — Y SD NA 模拟 软件 ,对 影

响 V 型 自由弯 曲回弹的板料 厚度 、模具几何 参数

维普资讯

第3 2卷 第 3期

2 0 年 5月 08

燕 山大 学学 报

Jun l f asa nv rt ora o nhnU iesy Y i

Vo1 2 .3 N O 3 . M a 2 8 v 00

弯曲成形板条的回弹变分原理

4 弯曲直梁 的广义 回弹变分原理

应 用拉 氏乘于 j 式 去于 (1 、式 (2 1) 1 ), 司得 与

后 ,有

P号 一等

r

l 一 l A K ) K ] I [ ( 一M 打

¨

(1 1)

式中

收稿 日期 ;20 -40 0 1 ・1 0

Ⅱ ——直 梁 回弹 的总势 能 A ( )—— 回弹直 粱 的应变 能密度 K

K ——回弹直梁的弯曲曲率

维普资讯

( o 1)

一

) f一 0

Fi, Fom e tag tb a g1 r dsr ih em

成形直 梁的 基本 方 程 、静 力 边 界 条件 和 位 移 边 界条 件分别 表示 为

出 。+ q— o … () 1

注 意 到 w 回 弹 直 梁 的 容 许 位 移 ,并 对 式 是 (0 1)进 行相 应 的运 算 ,则得

J u

(2 1)

l

一『

l

式中

B ( )— — 回弹直 梁 的余 能密度 A K—— 成形 直梁 的 曲率 A —— 回弹直 梁的容许 弯矩

如 K 已知 ,可 由对式 (2 1)取极值求 出回弹直 梁的真实 内矩 M ,进而可求 出回弹变形 。

削 3 成 形 架 内 的应 力 分 布

关键词 :弯 曲成形板条 ;回弹;回弹反耦联方程 ;回弹变分 原理

() 2

M 。一 Mo M f— M l 一 , 一

w 一。 一 W o, W 一 一 () 3

论文--实木弯曲与回弹实验

实木弯曲与回弹实验报告N121401104 冯晞中文摘要:木材作为一种天然材料深受各个年龄层消费者的喜爱,然而由于木材自身的特性,使得人们在使用木材时有诸多限制。

实木弯曲与回弹实验通过物理和化学的方法,让作为各向异性材料的木材变得可以弯曲,突破了材料自身的限制。

关键词:弯曲回弹限制1实验原理及分析1.1弯曲从力学上看,木材是一种粘弹性材料;从结构上看,木材是一种有纤维素,半纤维素和木素组成的多孔材料。

木材可以简单的弯曲,但如果要让弯曲变容易并且能得得较小的弯曲曲率半径,我们应该在弯曲之前对木材进行软化,增大木材的塑形。

在木材软化处理后再进行顺纹压缩弯曲,使木材在顺纹压力的作用下,细胞壁中微纤丝之间产生滑移,导致木材细胞壁的壁层纵向产生群皱,木材在弯曲力矩的作用下,弯曲时的受压面形成群皱,受拉面形成展皱,在允许的形变范围内便可获得较小的弯曲曲率半径。

木材弯曲时,逐渐形成凹凸两面,在凸面产生拉伸应力,使凸面木材有不同程度的伸长,凹面产生压缩应力,使凹面木材有不同程度的压缩,其应力分布是有表面向中间逐渐减少,中间一层纤维既不受拉伸,也不受压缩,两个表面受最大的拉伸和压缩,当弯曲程度太大时,两表面所受的拉伸和压缩超过了该种材料的允许拉伸形变和压缩形变的同时,木材就会遭到破坏。

1.1.1木材软化处理的方法常用的木材软化方法有物理法和化学法以及化学物理联合法,如水热处理,高频介质加热处理就属于物理法,氨水处理就属于化学法,微波加热联合软化木材就是联合法。

1.1.2木材软化处理方法的原理水热处理也叫做蒸煮法,主要是利用水对纤维素的非结晶区、半纤维素和木素进行润涨,为分子剧烈运动提供自由体积空间,靠由外到里逐渐对木材进行传导加热,以便分子获得足够的能量以运动,从而软化木材。

高频介质加热处理和微波加热软化原理一样,影响因素主要有功率密度、介质损耗因子以及高频频率。

加热来自内部,升温速率迅猛,软化时间缩短,而且处理过程的温度易于控制,不易引起含水率梯度。

板料多次弯曲成形回弹的数值模拟研究

板料多次弯曲成形回弹的数值模拟研究发布:2009-11-17 9:38:34 来源:模具网编辑:佚名摘要:对金属板料多次弯曲成形回弹的数值模拟方法进行研究,分析并解决了模拟过程中出现的板料与模具的干涉和各次弯曲间模拟结果的数据传递等问题。

通过金属板料的二次卷圆试验并与数值模拟结果比较.模拟结果与试验结果基本相符。

采用的有限元数值模拟方法可提高预测板料多次弯曲成形后回弹量的准确度。

关键词:金属板料;多次弯曲;回弹;数值模拟1引言金属板料弯曲成形后的回弹是加工中不可避免的现象,回弹的产生使得工件的弯曲精度降低,为后续的装配及其他工作带来困难。

目前对板料弯曲成形后的回弹模拟研究多集中在板料只进行一次弯曲成形后的回弹模拟,对多次弯曲成形回弹的数值模拟研究较少。

以下介绍对板料多次弯曲成形后的回弹进行模拟研究,分析模拟中出现的问题,并提出相应的解决措施。

2板料弯曲成形后回弹的数值模拟方法研究2.1弯曲回弹数值模拟方法通常情况下,完整的弯曲回弹数值模拟计算包括板料弯曲成形加载过程的模拟和弯曲成形后回弹过程的模拟,有限元方法也分为动力显式算法和静力隐式算法。

在弯曲回弹模拟过程中应结合冲压成形的特点来选择合适的有限元算法。

静力隐式算法虽然是一种无条件稳定的算法,但其计算过程需要构造和求解刚度矩阵,求解非线性方程组,而且每一步迭代都要进行接触判断nI对于板料弯曲成形这种包含接触和摩擦高度非线性的过程分析,往往会出现迭代不收敛的情况,或即使收敛,计算时间也很长。

所以对于板料弯曲成形过程的模拟一般采用动力显式算法,以避免因迭代计算和非线性引起的收敛问题。

其有限元计算公式为:对于弯曲回弹过程的模拟由于可以采用无模法。

即在弯曲回弹模拟开始之前,首先将模具与弯曲件分离,然后加载与弯曲成形结束状态接触条件相对应的反向力学边界条件:△f=-f(f为成形结束时相对应的节点接触力),并采用增量法计算,直至所有等效节点外力趋于零。

与加载过程相比,在板料弯曲回弹过程非线性成分明显减弱,同时在进行板料的弯曲回弹模拟时,静力隐式算法更接近弯曲件回弹的本质,回弹过程的模拟更适于采用静力隐式算法,其迭代公式如下:研究表明,与其他方法相比,将显式和隐式有限元算法结合起来计算回弹的方法,具有计算效率高,计算相对准确的特点,是求解弯曲回弹问题中使用最多的一种手段伫。

板料弯曲回弹的机理分析及减少回弹的措施

构 , 试 冲 后 再对 模 具 工 作部 分 加 以修 正 。 经

M

1 弯 曲 回 弹 的 机 理 分 析

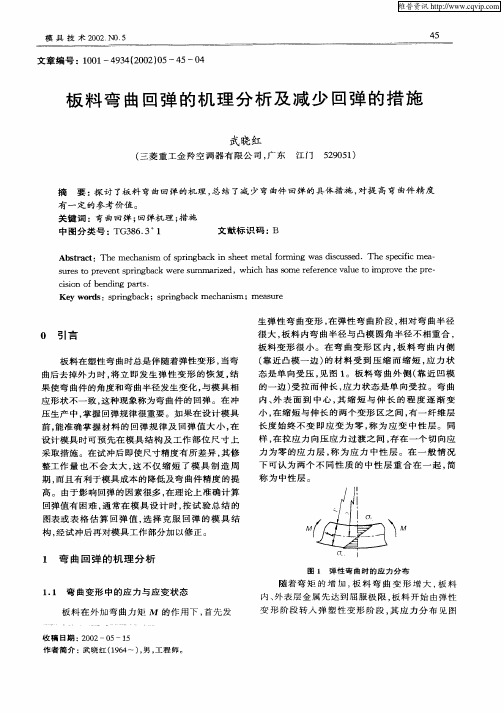

图 l 弹性 弯 曲时的 应 力分布

随 着 弯 矩 的 增 加 , 料 弯 曲 变 形 增 大 , 料 板 板 1 1 弯 曲变 形 中 的应 力 与 应 变 状 态 . 板 料 在 外 加 弯 曲力 矩 M 的 作 用 下 , 先 发 首

维普资讯

模 具 技 术 2 0 . O. 02 N 5

4 5

文 章 编 号 :1 0 —4 3 ( 0 2 0 —4 0 1 9 4 2 0 ) 5 5—0 4

板 料 弯 曲 回弹 的 机 理 分 析 及 减 少 回弹 的 措 施

武 晓红

( 菱重工金 羚空调器有 限公 司 , 东 三 广  ̄ l 5 9 5 ) ' - 20 1 J

称 为中性层。

曲后 去 掉 外 力 时 , 立 即 发 生 弹 性 变 形 的 恢 复 , 将 结 果 使 弯 曲件 的角 度 和 弯 曲半 径 发生 变 化 , 与模 具 相

应 形 状 不一 致 , 这种 现 象 称为 弯 曲件 的 回弹 。 在 冲 压 生 产 中 , 握 回 弹规 律 很重 要 。如 果 在设 计 模 具 掌 前 , 准 确 掌 握 材 料 的 回弹 规 律 及 回弹 值 大 小 , 能 在 设 计 模 具 时 可 预 先 在 模 具 结 构 及 工作 部 位 尺 寸 上

摘

要 :探 讨 了板 料 弯 曲 回弹 的机 理 , 结 了减 少 弯 曲件 回 弹 的 具 体 措 施 , 提 高 弯 曲 件 精 度 总 对

有 一 定 的参 考 价值 。

关 键 词 :弯 曲 回 弹 ; 回弹机 理 ; 施 措 中 图分 类 号 :TG3 6 3 8 . 1 文 献 标 识 码 :B

U形件板料自由弯曲回弹角计算数学模型的研究

$ 试验设计

在前一阶段的研究 论 文 中 述 论 了 如 何 用 正 交 实 验 的 方 法筛选出对回弹量影响最为 显 著 的 因 素 ! 得 出 了 在 工 件 参 数 8材 料 性 能9板 料 厚 度9相 对 弯 曲 半 径9板 料 宽 度: 和 模 具 参 数 3模 具 隙 值 ! 摩 擦 系 数 ! 凹 模 流 入 圆 角 ! 凹 模 有 效 成 形 高 度 和 模 具 的 成 形 : 中 ! 板 料 的 性 能 参 数 !; < ! 和 相 对 弯 曲 半 径 " # $ 值9 凸 凹 模 间 隙 % 对 卸 载 后 的 回 弹 量 影 响 最 为显著 " 这三个主要因素对回弹角 " 的影响既有因素本身对 " 的影响! 但也有可能存在因素间的交互作用对 " 的影响! 甚至还有可能会存在因素的 高 次 项 对 " 的 影 响 ! 在 试 验 设 计时必须对各种因素间的交 互 作 用 和 高 次 项 做 出 更 精 确 的

纵向拼焊板V形自由弯曲及回弹模拟研究

纵向拼焊板V形自由弯曲及回弹模拟研究齐麦顺【摘要】运用有限元软件ANSYS/LS-DYNA和ETA-DYNAFORM对纵向拼焊板的V形自由弯曲及其回弹过程进行了模拟分析.重点就纵向拼焊板V形自由弯曲的成形特点和影响回弹的主要因素进行了研究,通过分析可知,对纵向拼焊板V形件自由弯曲回弹影响较大的参数为拼焊板的凹模跨度、材料性能和厚度比,而模具的圆角半径、摩擦系数的影响较小.【期刊名称】《机械设计与制造》【年(卷),期】2010(000)008【总页数】3页(P105-107)【关键词】拼焊板;弯曲;回弹;模拟【作者】齐麦顺【作者单位】燕山大学继续教育学院,秦皇岛,066004【正文语种】中文【中图分类】TH16;TG386.311 引言拼焊板技术指将不同材料、不同厚度或不同表面涂层的板料焊接在一起再进行冲压的技术。

拼焊板技术具有减少生产成本、降低车重、降低油耗、提高整体性能及保护环境等优势,在航空航天及汽车领域应用广泛。

由于模具结构的限制和拼焊板基板性能、焊接质量、焊缝位置、厚度等的影响,易造成板料起皱、破裂和回弹等问题。

拼焊板的回弹对零件的尺寸精度和生产效率造成极大的影响,因此,对拼焊板弯曲回弹有进一步的了解,不仅能够更深刻的了解拼焊板冲压成形特点,以期为拼焊板零件的设计开发及工艺制定提供指导,并且有利于拓展拼焊板技术在工业及其他领域上的应用。

2 有限元模拟模型的建立拼焊板材料模型使用3 参数Brlat 弹塑性材料模型,拼焊板光板几何参数为长120mm、宽20mm,焊缝宽度为2mm,拼焊板总宽度42mm。

厚度组合为0.8×1.2mm。

在冲压成形分析中,凸模和凹模可以作为理想的不变形体,因此在数值模拟过程中使用刚体材料模型,分析过程使用的有限元数值模型,如图1 所示。

图1 纵向拼焊板V 形件自由弯曲有限元模型3 纵向拼焊板V 形自由弯曲的成形特点当差厚纵向拼焊板成形时,由于薄厚两边的性能差异,成形时薄厚两边会对焊缝产生拉伸的作用,图2 是纵向拼焊板弯曲成形后的主应变图,椭圆所标注的是应变较大的位置。

浅谈解决回弹现象的措施

目录摘要 (Ⅱ)关键词 (Ⅱ)正文 (Ⅱ)1 板料回弹的产生 (2)2 回弹现象的分析 (2)3 影响回弹的主要因素 (2)参考文献 (Ⅴ)结束语 (Ⅵ)摘要弯曲件在机械零件中占有相当大的比例,它的质量将直接影响整机质量,而回弹是影响弯曲件质量的重要因素,因此探讨弯曲件回弹的原因和防止措施是非常必要的。

寻求防止回弹的有效途径和方法,对保证产品质量和提高弯曲件生产的经济性是有积极现实意义的。

关键词:弯曲;回弹;措施正文:一、板料回弹的产生在板料弯曲成形过程中,板料内外缘表层纤维进入塑性状态,而板料中心仍处于弹性状态,这时当凸模上升去除外载后,板料就会产生弹性回复。

金属塑性成形总是伴有弹性变形,所以板料弯曲时,即使内外层纤维全部进入塑性状态,在去除外力时,弹性变形消失,也会出现回弹。

弯曲时,弯曲变形只发生在弯曲件的圆角附近,直线部分不产生塑性变形。

影响板料弯曲回弹的因素很多,大体可分为以下几种:(1)材料的力学性能。

(2)相对弯曲半径 R/t的影响。

(3)弯曲角的影响。

(4)弯曲零件形状的影响。

(5)模具几何参数影响。

(6)张力的影响。

(7)工况参数。

(8)模具间隙的影响。

(9)弯曲校正力的影响。

(10)弯曲方式的影响。

二、回弹现象的分析由于金属板料在塑性弯曲时总伴随着弹性变形产生,当弯曲件从模具中取出之后,弯曲件不受外力的作用,弹性变形消失,使工件的弯曲角度和弯曲半径发生变化,皆与模具的设计尺寸存在一个差值,这种现象称为弯曲件的回弹。

三、影响回弹的主要因素3. 1 材料的机械性能回弹的大小与材料的屈服极限成正比,与弹性模数成反比,即 Qs/E值愈小,回弹也愈小。

Qs——材料的屈服极限E——材料的弹性模数3. 2 相对弯曲半径 r/t相对弯曲半径即弯曲半径与板料厚度之比 r/t,在相同条件下, r/t愈小,说明弯曲变形程度愈大,在总变形中弹性变形所占比例相应减小,则回弹就愈小。

3. 3 弯曲中心角弯曲中心角愈大,变形区域愈大,回弹积累值也愈大,则回弹角也愈大。

高强度钢板折弯成型的回弹分析及工程应用

高强度钢板折弯成型的回弹分析及工程应用李治国1,陈刚1,陈伟2(1.湖南汽车工程职业学院,湖南株洲412001;2.三一重工股份有限公司,长沙410199)摘要:回弹对高强钢板折弯成型的精度有重要影响,通过建立折弯成型二维有限元模型,获得了不同板厚的Weldox960材料的回弹角及回弹半径。

通过实验对比分析,验证了回弹角和回弹半径的模拟准确性,回弹角相对误差在2.6%以内,回弹半径相对误差在1.4%以内。

并就多道折弯成型、产品设计及折弯干涉进行阐述。

研究结果表明,模拟分析准确性高,指导作用明显,对产品的实际生产和设计均具有良好的指导意义。

关键词:折弯成型;有限元模拟;回弹分析;试验验证中图分类号:TG386文献标志码:A文章编号:1002-2333(2019)05-0173-03 Engineering Application and Springback Analysis on Bending Forming of High Strength Steel PlateLI Zhiguo1,CHEN Gang1,CHEN Wei2(1.Hunan Automotive Engineering College,Zhuzhou412000,China;2.Sany Heavy Industry Co.,Ltd.,Changsha410199,China)Abstract:The rebound has an important influence on the bending precision of high strength steel plate.The rebound angle and rebound radius of weldox960materials with different plate thickness are obtained by establishing a two-dimensional finite element model of bending molding.The simulation accuracy of the rebound angle and the rebound radius are verified by the experimental comparison analysis.The relative error of the rebound angle is within2.6%and the relative error of the rebound radius is within1.4%.The bending forming,product design and bending interference are expounded in this paper.The results show that the simulation analysis has high accuracy and good guidance to the actual production and design of the product.Keywords:bending forming;FEM simulation;rebound analysis;test verification0引言高强度钢材在保证优良的设计性能基础上能大大降低整机质量,因此在工程机械及汽车制造领域应用广泛。

板料V型弯曲回弹影响因素分析及实验研究

板料V型弯曲回弹影响因素分析及实验研究作者:刘靖来源:《教育教学论坛》2016年第28期摘要:以不同材质及不同厚度板料为研究对象,针对本科生必修课“固态成形工艺学”中板料成形内容,研究了影响V型件弯曲回弹的主要因素。

针对实验中出现的一些现象从板料性能及模具设计两方面进行了分析,并提出了模具改进方案。

关键词:V型件弯曲;模具;弯曲回弹中图分类号:G642.0 文献标志码:A 文章编号:1674-9324(2016)28-0260-02弯曲件在弯曲过程中外层受拉应力内层受压应力,工件在卸载后外层纤维因弹性恢复而缩短,内层纤维因弹性恢复而伸长,使弯曲件发生弹性回弹[1]。

弯曲回弹是影响弯曲件质量的主要因素之一,也是弯曲模设计技术的难点之一。

对于自由弯曲,影响弯曲件回弹的主要因素有材料特性、相对弯曲半径、弯曲角等。

“固态成形工艺学”课程是为材料成形与控制工程专业本科生设置的专业必修课,该课程以固态材料成形工艺理论基础为核心,涉及了轧制、锻造、冲压、挤压和拉拔等成形工艺中的理论知识及质量问题。

V型件弯曲回弹实验课是针对教学中板料成形部分而安排的,目的是将课堂学习与实验相结合,通过实验加深学生对理论知识的理解与掌握,同时针对实验中出现的现象进行分析。

一、实验材料及实验过程(一)实验材料实验所用材料为Q235钢板及纯铝板,化学成分及尺寸规格如表1、表2所示。

(二)实验设备及实验模具实验所用设备为200吨四柱液压机,如图1所示。

弯曲用凸、凹模结构如图2所示。

凸模角度为60°,圆角半径R2=1mm,宽度为25mm;凹模为两块可在凹模底座上滑动的滑块,通过移动滑块可以改变凹模开口度。

(三)实验方案的制订及实验过程根据来料厚度及凸模尺寸计算出凹模开口度及凸模向下行程,观察材料特性、相对弯曲半径及开口度对弯曲件回弹的影响。

实验开始时,首先对凸模进行零点定位,即将凸模向下移动,使凸模顶点刚好和实验板料接触(见图3),根据来料厚度及凹模开口度进行模具调整及凸模向下行程的控制。

板料回弹机理及控制

板料回弹机理及控制[摘要] 拉弯工艺是型材弯曲成形的重要方法,它可以有效减少回弹,达到提高成形精度的目的。

因此,在飞机、汽车弯曲件成形中得到了广泛的应用。

拉弯卸载后的回弹控制是影响成形精度的主要因素。

拉弯成形过程中,材料受力状态复杂,同时受材料物性参数、摩擦条件等因素的影响,拉弯成形回弹预测很困难。

本文以板料为研究对象,首先介绍了板料拉弯成型回弹现象,在此基础上讨论了回弹机理的研究以及控制回弹的方法。

介绍了弹塑性力学的初始屈服条件、基本法则,其中包括流动法则和强化法则。

在此基础上以各向同性硬化法则的材料为例推导了应力应变增量关系。

本文的工作为提高汽车和飞机拉弯件的质量和促进工装的数字化设计提供了一合理有效的方法。

[关键词] 拉弯成形弯曲回弹1、板料回弹现象回弹是卸载过程产生的反向弹性变形(如图1所示),是板料冲压成形过程中存在的一种普遍现象。

在弯曲和拉深过程中,回弹现象尤为严重,对零件的尺寸精度、生产效率和经济效益产生极大的影响。

图1板料弯曲实例说明回弹现象2、回弹机理研究板料在外加弯曲力矩M 的作用下,首先发生弹性弯曲变形,在弹性弯曲阶段,对弯曲半径很大,板料内弯曲半径与凸模圆角半径不相重合,板料变形很小。

在弯曲变形区内,板料弯曲内侧(靠近凸模一边)的材料受到压缩而缩短,应力状态是单向受压,见图2。

板料弯曲外侧(靠近凹模的一边)受拉而伸长,应力状态是单向受拉。

弯曲内、外表面到中心,其缩短与伸长的程度逐渐变小,在缩短与伸长的两个变形区之间,有一纤维层长度始终不变即应变为零,称为应变中性层。

同样,在拉应力向压应力过渡之间,存在一个切向应力为零的应力层,称为应力中性层。

在一般情况下可认为两个不同性质的中性层重合在一起,简称为中性层。

图2 板料弯曲应力图随着弯矩的增加,板料弯曲变形增大,板料内、外表层金属先达到屈服极限,板料开始由弹性变形阶段转入弹塑性变形阶段,其应力分布随着弯矩的不断增加,塑性变形区由表层向内扩展,板料中间的弹性变形区逐渐变小,最后整个断面进入塑性状态。

第三章 弯曲-08

冲压工艺与学——弯曲

第一节 板料的弯曲现象及其原因

冲压工艺与学——弯曲

如图所示为弯曲变形的坐标 网格变化图: 观察变形后位于工件侧壁 的坐标网格变化(图4-2),可以 看出:在弯曲中心角α的范围 内,正方形网格变成了扇形, 而板料的直边部分,除靠近圆 角的直边处网格略有微小变化 外,其余仍保持原来的正方形 方格。可见塑性变形区主要在 弯曲件的圆角部分; 坐标网格变化图说明弯曲 后内缘的金属切向受压而缩短, 外缘的金属切向受拉而伸长。 由内、外表面至板料中心,其 缩短和伸长的程度逐渐变小。 其间必有一层金属,它的长度 在变形前后保持不变,称为应 变中性层。

圆角部分的回弹由于板料受凸凹模压缩的作用不仅弯曲变形外区的拉应力有所减小而且在外区中性层附近还出现和内区同号的压缩应力随着校正力的增加压应力区向板材的外表面逐步扩展致使板料的全部或大部断面均出现压缩应力于是圆角部分的内外区回弹方向一致故校正弯曲圆角部分的回弹比自由弯曲时大为减小

第三章——弯曲

第三章 弯 曲

坯长度计算方法,见本章第五节。

冲压工艺与学——弯曲

五、板料横截面的畸变、翘曲和拉裂

相对宽度较小(b/t ≤3)的板料 弯曲:外层受拉,引起板料宽度 和厚度的收缩;内层受压,使板 宽和板厚增加。所以弯曲变形结 果:板料横截面变为梯形,同时 内外层发生微小的翘曲。 相对宽度较大(b/t>3)的板料 弯曲:宽度方向的伸长和压缩受 到限制,材料不易流动,因此, 横截面形状变化不大,仍为矩形, 仅在端部可能出现翘曲和不平(图 3-5b)。 塑性弯曲时,外缘表层的切 向拉应力最大,当外层的合成应 力(等效应力)超过板料抗拉强 度ζB时,就会沿着板料折弯线方 向拉裂。如图3-5c所示。相对弯 曲半径r/t愈小,变形程度愈大, 最外层纤维的切向拉裂的可能性 也愈大。

板料弯曲回弹原因及减少回弹的方法

板料弯曲回弹原因及减少回弹的方法

王秀玲

【期刊名称】《电气制造》

【年(卷),期】2014(000)004

【摘要】设计模具前,如果能掌握材料的回弹规律,估算出回弹值大小,就可预先在模具结构及上下模的尺寸设计上采取相应措施,这样不但能减小修模工作量,缩短制造周期,还可以降低成本及提高弯曲件准确度.讨论了影响板料弯曲回弹的原因,阐述影响板料弯曲回弹的因素,总结了减少弯曲件回弹的几种方法.

【总页数】2页(P66-67)

【作者】王秀玲

【作者单位】天水长城开关厂有限公司

【正文语种】中文

【相关文献】

1.冲压成形过程中板料的弯曲回弹方法研究 [J], 党林兵

2.板料V型弯曲回弹影响因素分析及实验研究 [J], 刘靖

3.板料弯曲回弹的机理分析及减少回弹的措施 [J], 武晓红

4.板料三点弯曲回弹行为研究 [J], 苗定豪;王海波;陈正阳;韩钰

5.板料塑性弯曲回弹计算方法 [J], 官英平

因版权原因,仅展示原文概要,查看原文内容请购买。

板料弯曲回弹预测与控制研究的开题报告

板料弯曲回弹预测与控制研究的开题报告一、课题背景现代工业生产中,板料弯曲加工广泛应用于汽车、航空、建筑等领域。

但是,板料在弯曲加工过程中会发生回弹现象,导致零件尺寸偏差,甚至无法满足设计要求。

因此,预测和控制板料弯曲回弹对于提高产品质量和生产效率具有重要意义。

二、研究意义板料的弯曲回弹是一个基本的变形现象,对于预测和控制板料的尺寸和形状具有重要的意义。

目前,板料弯曲回弹的预测和控制方法主要有经验公式和数值模拟两种。

然而,由于板料材料的非线性、各向异性和变形路径的非稳定性等因素,这些方法都存在一定的局限性。

因此,开展板料弯曲回弹预测与控制研究具有现实的必要性和重要的理论价值。

三、主要研究内容1.板料的物理模型以及其弯曲回弹机制的理论分析与研究。

2.基于经验公式和数值模拟的板料弯曲回弹预测方法的研究,探讨其适用条件、预测精度和稳定性。

3.开展板料弯曲回弹的控制技术研究,包括实验设计和实验验证、控制算法和控制器设计等方面的研究。

4.以上三个部分的融合,实现板料弯曲回弹的准确预测与有效控制。

四、研究方法1.采用材料测试和数值模拟相结合的方法,建立合适的板料物理模型,并分析其弯曲回弹机理。

2.开展板料弯曲回弹的经验公式和数值模拟预测方法研究,评估其预测精度、适用范围和稳定性。

3.通过板料弯曲回弹的实验,对控制算法和控制器进行验证和优化。

4.结合数学建模、仿真模拟和实验研究,实现板料弯曲回弹的准确预测与有效控制。

五、研究预期成果1.建立板料弯曲回弹的物理模型,深入分析其机制及相关影响因素。

2.开发出一套适用于板料弯曲回弹预测的数值模拟方法,并评估该方法的预测精度、适用范围和稳定性。

3.开发出一套有效的板料弯曲回弹控制系统,并对其进行验证和优化。

4.将上述三个研究部分进行整合,实现板料弯曲回弹的准确预测与有效控制,提高生产效率和产品质量。

六、研究难点1.板料的弯曲回弹机制分析的建模和研究。

2.板料弯曲回弹数值模拟的模型和算法的开发和优化。

宽板V型自由弯曲的解析模型

宽板V型自由弯曲的解析模型

李海平;王浩钢

【期刊名称】《机械工程师》

【年(卷),期】2007(000)005

【摘要】采用理论解析方法,建立了宽板V型自由弯曲的数学解析定量描述模型.首次采用梁的弯曲理论和能量法结合的方法推导了弯曲力和行程的理论解析公式.理论结果与实验数据进行了比较,证明理论解析定量描述模型与实际智能化折弯相符.对进一步研究板材弯曲成形智能化控制的识别和预测提供了可靠依据.

【总页数】3页(P79-81)

【作者】李海平;王浩钢

【作者单位】河南工业大学,机电学院,郑州,450007;河南工业大学,机电学院,郑州,450007

【正文语种】中文

【中图分类】TG386.31

【相关文献】

1.宽板V型自由弯曲回弹模拟精度及回弹影响因素研究 [J], 李建;赵军;高颖;马瑞

2.基于LM算法的宽板V型自由弯曲参数的实时识别 [J], 官英平;赵军;苏春建

3.宽板V型自由弯曲智能化控制实验系统 [J], 官英平;苏春建;赵军

4.宽板V型自由弯曲智能化控制过程的影响因素分析 [J], 官英平;王凤琴;赵军

5.宽板V型自由弯曲智能化控制过程的解析定量描述 [J], 官英平;赵军;苏春建

因版权原因,仅展示原文概要,查看原文内容请购买。

直角形弯曲的变形分析与回弹计算

直角形弯曲的变形分析与回弹计算

赵彦启;闵乃燕;杨青春

【期刊名称】《塑性工程学报》

【年(卷),期】1996(3)1

【摘要】本文采用线弹性幂次强化材料模型,对直角形弯曲的加工过程和卸载后

的回弹进行了实验和理论分析,给出了回弹量与弯曲力的理论计算公式。

实验表明,当弯曲半径与板厚之比大于3时,理论计算与实验结果是吻合的。

【总页数】6页(P38-43)

【关键词】弯曲;回弹;薄板;变形分析;直角形

【作者】赵彦启;闵乃燕;杨青春

【作者单位】机械工业部北京机电研究所

【正文语种】中文

【中图分类】O344.3

【相关文献】

1.理想弹塑性材料弯曲回弹分析及回弹弯矩计算 [J], 刘金武;贺永祥

2.U形件磁脉冲辅助弯曲回弹控制及变形分析 [J], 刘大海;周文华;李春峰

3.理想弹塑性材料弯曲回弹分析及回弹弯矩计算 [J], 刘金武;贺永祥

4.弯曲变形和弯曲回弹新技术 [J], 卢险峰

5.计算直梁弯曲成形回弹的最小势能原理及其有限元法 [J], 李文平;聂绍珉;付宝连因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E= y / Q

( 2)

式中 E) ) ) 应变

y ) ) ) 质点至中性层的距离

Q) ) ) 中性层弯曲半径

6) 材料符合幂指数硬化模型:

R= kEn

( 3)

式中 R ))) 应力

k ) ) ) 强度系数

n ) ) ) 硬化指数 21 2 板料未包覆凸模成形阶段

21 21 1 弯曲过程解析

第4期

第 16 卷 第 4 期 2009 年 8 月

塑性工程学报

JOURNAL OF PL AST ICIT Y ENGINEERING

do i: 101 3969/ j1 issn1 1007- 20121 20091 041 001

板料自由弯曲成形及回弹理论解析*

Vol1 16 No1 4 Aug1 2009

联立式( 6) 、式( 7) , 可得质 点 x 的中性 层弯曲

半径

1

1 Qx

=

Nl kIp cos

A

1

-x ln( 8)定义质点 x 的曲率为 K x ( K x \0) , 在图 2 所示

的 x oy 直角坐标系下, K x 数学表达式为

Kx =

| yd( x ) | [ 1 + yc2 ( x ) ] 3/ 2

( 燕山大学 机械工程学院, 秦皇岛 066004) 李 建 赵 军 展培培 孙红磊 马 瑞

摘 要: 对宽 板自由弯曲成形及弹复过程进行 理论分 析, 将弯 曲过程分 为板料 未包覆 凸模和 已包覆 凸模两 个成形

阶段, 在每个成形阶段将弯曲板料分为弹性和弹塑性变形区。基于单向应力和小变形假设, 分别建立了两个成形阶

影响回弹的因素很多, 如模具几何参数、材料 的力学性能 ( 弹性模量 E、屈服极限 Rs、强度系数 k 、硬化指数 n) 、相对弯曲半径 Q/ t、弯曲角 A、弯 曲力 P、板料与模具表面之间的摩擦系数 L、变形 区的影响等[ 10] 。已有的回弹计算模型大都未考虑模

2

塑性工程学报

第 16卷

具几何参数、摩擦系数及变形区对回弹的影响。本 文将板料弯曲成形过程分为两个阶段进行分析, 建 立了包含上述影响参数及不同弯曲成形阶段的回弹 计算模型, 并编程计算回弹, 比较了回弹理论计算 值与实验结果。

1 宽板自由弯曲成形过程分析

板料弯曲初始阶段弯曲半径较大, 内、外边缘

应力小于材料的屈服极限, 变形区内部仅发生弹性

变形, 这一阶段称为全弹性弯曲阶段; 随着弯曲半 径减小, 变形区的内、外边缘首先由弹性变形进入

塑性变形状态, 并逐渐向板料中心扩展, 这一阶段

称为弹塑性弯曲阶段。定义板料内、外边缘刚进入

( 9)

令ddyx = t an u,

则dd2xy2 =

1 cos2 u

du dx

,

之初, 板料与凸模点接触, 弯曲半径较大, 中性层 上的质点最小曲率半径大于凸模半径, 即 Qmin > rp +

t/ 2, 此时板 料未包覆凸模, d = 0, 弯矩线性 分布

( 见图 1a) 。这一阶段弯曲过程中, 板料内质点可能

处于全弹性变形状态, 也有可能处于弹塑性变形状 态, 因此, 以板料是否进入塑性状态为分界点, 在

Mx, 则

Mx =

Nl

1-

x l

1 cos A

xI

[ 0, l ]

( 6)

根据板料仅受纯弯曲的载荷条件, 由上述基本

假设 2) 、5) 、6) 及式( 2) 、式( 3) 得截面弯矩的另一表 达式为

Q Mx =

Ry dA =

A

k Ip Qnx

( 7)

式中 A ) ) ) 板料截面面积

Q I p = y n+ 1 dA A

Abstract: W ith theor et ic analysis o n the fo rming and spring back pr ocesses fo r sheet metal fo rming , the sheet metal air bending pr ocess can be divided into tw o stages including o ne stage of no t w r apping the sheet about the punch surface and the other stage of hav ing w r apped up the punch sur face. I n each for ming stag e, the deformed r egion o f the sheet metal is consider ed to be composed of elastic reg io n and elastic- plastic r egio n. U sing the assumptio ns of uniaxia l st ress and the lit tle defo rming theo ry, the ana lyt ical model of spring back prediction is constructed. T he equatio ns for the r otat ion ang le and r adius of each po int in neutral sur face fo r any bending pro cess are deriv ed. T he code is developed to calculate the spr ingback amount based on V C+ + pr og ram. T he air bending ex per iment is co nducted to v erif y the v alidatio n of the theo retic model of spring back predictio n. T he compariso n sho ws that the theor etical results of spring back predict ion fit w ell w ith experimental data and the max imum err or is 01 58b. Key words: spr ingback; air bending ; theo retic analysis; VC+ +

( 5)

式中 L) ) ) 摩擦系数

A) ) ) 支点处转角

P ) ) ) 凸模压力 rd ) ) ) 凹模圆角半径 N ) ) ) 支点处反力 l ) ) ) 坐标原点 O 至支点处距离

L ) ) ) 坐标原点 O 至凹模圆心距离 当板料未包覆凸模时, 作用于板料上的弯矩线

性分布, 定义至原点距离为 x 处的板料截面弯矩为

李 建 等: 板料自由弯曲成形及回弹理论解析

3

板料自由弯曲力学模型如图 2 所示。

图 2 板料自由弯曲力学模型 F ig1 2 M echanical model o f sheet metal air bending

由静力学平衡方程及图示几何关系得

N=

1

P

co sA+ Lsin A 2

( 4)

l = L - ( rd + t/ 2) sin A

塑性变形状态 时的弯 曲半 径为弹 性极限 弯曲半 径

Qlim , 表达式为

Qlim =

Et 2 Rs

( 1)

式中 E ) ) ) 弹性模量

Rs ) ) ) 材料屈服极限

t ) ) ) 板料厚度

以板料是否包覆凸模为分界点, 将板料自由弯 曲过程分为两个阶段, 即板料未包覆凸模成形阶段

和板料已包覆凸模成形阶段。前一阶段, 弯曲成形

2 弯曲成形及弹复过程理论解析

21 1 基本假设

1) 平截面假设;

2) 单向应力假设;

3) 弯曲过程中, 应力中性层、应变中性层和板

料的几何中心始终重合; 4) 弯曲过程中, 板料与模具顺序接触, 弯曲成

形之初, 板料与凸模点接触, 随后板料逐渐包覆凸

模, 包覆区质点发生弹塑性变形;

5) 变形区符合小变形假设, 即截面上应变线性 分布;

这一阶段, 还可以 再划分为两个阶 段, 第 1 阶段,

中性层上质点最小弯曲半径恒大于弹性极限弯曲半

径, 即 rp + t / 2< Qlim < Qmin , 板料内的每一质点都处

于弹性状态, 称为全弹性弯曲阶段; 第 2 阶段, 随

着弯曲程度的增加, 当中性层上 x = 0 质点最小弯

曲半径减小到弹性极限弯曲半径时, 板料内、外边 缘 x= 0 质点首先进入塑性变形状态, 且随着弯曲

但模拟参数、接触条件的选择都会影响其分析精度, 尤其在回弹预测方面, 尚未达到令人满意的精度[ 1] 。 采用实验方法进行回弹预测具有较高的精度, 但耗 时较长, 且需花费较高的实验代价。对于成形模具、 边界条件较为简单的板料自由弯曲成形工艺, 一般 更倾向于采用理论解析方法进行回弹研究。经典的 回弹计算模型是基于纯弯矩和弹性卸载理论建立起 来的[ 2-3] , 后续研究主要集中于材料模型的进一步细 化[ 4] 、考虑 多种 受力状 态及 复杂 的加 载历 史等 方 面[ 5-8] , 文献 [ 9] 对近年来在回弹理论方面所取得 的成果进行了详细回顾和评述。

段的回弹计算模型, 导出了任一成形阶段中性层上任一质点卸载前后的转角和 弯曲半径 数学表达式。 基于 V C+ +

软件平台, 对回弹 计 算 模型 进 行编 程 计 算, 并 进行 了 实 验 验证 , 计 算 结果 与 实 验 结果 吻 合 较 好, 最 大 误差 为