奥氏体不锈钢焊接接头晶间腐蚀试验

奥氏体不锈钢304焊接性评定实验报告

奥氏体不锈钢304焊接性评定试验报告奥氏体不锈钢304具有非常好的塑性和韧性,这决定了它具有良好的弯折、卷曲和冲压成型性,因而便于制成各种形状的构件、容器或管道;奥氏体型不锈钢304的耐腐蚀性能特别优良,是它获得最为广泛应用的根本原因。

也正是这样,在评价焊接质量时必然特别强调焊接接头的开裂倾向、焊接缺陷敏感性和耐晶间腐蚀等的能力。

本报告结合奥氏体不锈钢304的焊接特点,进行了手工钨极氩弧焊评定性试验,现就试验结果作一介绍一、奥氏体不锈钢的焊接特点:奥氏体不锈钢韧性、塑性好,焊接时不会发生淬火硬化,尽管其线膨胀系数比碳钢大得多,焊接过程中的弹塑性应力应变量很大,却极少出现冷裂纹;尽管有很强的加工硬化能力,由于焊接接头不存在淬火硬化区,所以,即使受焊接热影响而软化的区域,其抗拉强度仍然不低。

304钢的热胀冷缩特别大所带来的焊接性的问题,主要有两个:一是焊接热裂纹,这与奥氏体不锈钢的晶界特性和对某些微量杂质如硫、磷等敏感有关;二是焊接变形大。

1、焊接接头的热裂纹及其对策1.1焊接接头产生热裂纹的原因单相奥氏体组织的奥氏体型不锈钢焊接接头易发生焊接热裂纹,这种裂纹是在高温状态下形成的。

常见的裂纹形式有弧坑裂纹、热影响区裂纹、焊缝横向和纵向裂纹。

就裂纹的物理本质上讲,有凝固裂纹、液化裂纹和高温低塑性裂纹等多种。

奥氏体型不锈钢易产生焊接接头热裂纹的主要原因有以下几点:1)焊缝金属凝固期间存在较大的拉应力,这是产生凝固裂纹的必要条件。

由于奥氏体型不锈钢的热导率小,线膨胀系数大,在焊接区降温(收缩)期焊接接头必然要承受较大的拉应力,这也促成各种类型热裂纹的产生。

2)方向性强的焊缝柱状晶组织的存在,有利于有害杂质的偏析及晶间液态夹层的形成。

3)奥氏体不锈钢的品种多,母材及焊缝的合金组成比较复杂。

含镍量高的合金对硫和磷形成易熔共晶更为敏感,在某些钢中硅和铌等元素,也能形成有害的易熔晶间层。

1.2避免奥氏体型不锈钢焊接热裂纹的途径。

不锈钢焊接接头的晶间腐蚀实验

防治措施

①采用超低碳不锈钢,含碳量希望小于 0.06% 。 ②在工艺上,尽量减小近缝区过热, 特别要避免在焊接过程中就产生“中温敏化” 的加热效果。 由此可见:“高温过热”和“中温敏化”是产 生刀蚀的必要条件。 对于焊接接头“高温过热”是焊接热循环中必 然形成的,因此只需要进行一次“中温敏化” 处理,就可根据 GB1223-75 标准进行晶间腐蚀 试验。

实验目的

一、观察与分析不锈钢焊接接头的显微 组织。 二、了解不锈钢焊接接头产生晶间腐蚀 的机理及晶间腐蚀区显微组织特征。

二、

实验装置及实验材料

(一)C法电解浸蚀装置 (二)金相显微镜 (三)吹风机 (四) 腐蚀液稀释为10%的草酸(C2H4O4· 2H2O 分析纯)水溶液1000ml (五) 实验材料1Cr18Ni9Ti(或1Cr18Ni9)钢手 弧焊或TIG焊试片40×20×1.5~3mm 6对 (六) 秒表 (七) 乙醇、丙酮、棉花、各号金相砂纸等。

三、

实验原理

1 焊接18-8型奥氏体不锈钢的接头产 生晶间腐蚀的类型及控制 18-8 型不锈钢焊接接头出现三个部位的 晶间腐蚀现象,即,焊缝腐蚀区,刀状 腐蚀区,敏化腐蚀区。但在同一个接头 中不会出现这三种晶间腐蚀区,其取决 于钢的成分。

1)

焊缝腐蚀区

焊缝腐蚀区主要与焊接材料有关,同时也受焊接工艺的影响。 (a) 防治措施:①控制焊缝金属化学成分,主要 是尽量降低含碳量和添加足够量的 Ti 和 Nb。焊缝中 Ti 和 Nb 的量 应大于钢板的量 (b)控制焊缝的组织状态,使之含有适当数量的 一次铁素体δ(δ=5%为最宜,适宜量为4~12ً%)。

2)

敏化区腐蚀

在焊接热影响区中峰值温度处于敏化温度区间的部 位所发生的腐蚀(敏化温度为450℃~ 850℃;实际区 为600℃~1000℃)。敏化区腐蚀只发生在不含Ti或Nb 的18-8不锈钢中。 防 治 措 施 : ① 采 用 含 Ti 或 Nb 的 1 8 - 8 或 超 低 碳 00Cr18Ni11不锈钢。 ②在工艺方面,应尽可能减少热影 响取处于敏化温度区间的时间。 产生敏化腐蚀区后的处理措施:采用稳定化处理, 将处理件进行850~900℃短时加热后空冷。

奥氏体不锈钢晶间腐蚀试验

奥氏体不锈钢晶间腐蚀试验方法一、试验方法:奥氏体不锈钢10%草酸浸蚀试验方法试样在10%的草酸溶液中电解浸蚀后,在显微镜下观察浸蚀表面的金相组织。

二、试样1、取样及制备:1)焊接试样从与产品钢材相同而且焊接工艺也相同的试块上取样,试样应包括母材、热影响区以及焊接金属的表面;2)取样方法:原则上用锯切,如用剪切方法时应通过切削或研磨的方法除去剪切影响部分;3)试样被检查的表面应抛光,以便进行腐蚀和显微组织检验;2、试样的敏化处理1)敏化前和试验前试样用适当的溶剂或洗涤剂(非氯化物)除油并干燥;2)焊接试样直接以焊后状态进行试验。

对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理。

试样的敏化处理在研磨前进行,敏化处理制度为650℃,保温1小时,空冷。

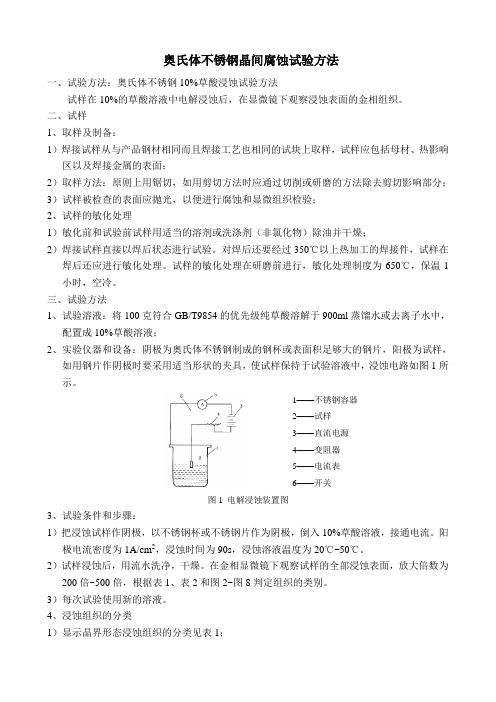

三、试验方法1、试验溶液:将100克符合GB/T9854的优先级纯草酸溶解于900ml蒸馏水或去离子水中,配置成10%草酸溶液;2、实验仪器和设备:阴极为奥氏体不锈钢制成的钢杯或表面积足够大的钢片,阳极为试样,如用钢片作阴极时要采用适当形状的夹具,使试样保持于试验溶液中,浸蚀电路如图1所示。

1——不锈钢容器2——试样3——直流电源4——变阻器5——电流表6——开关图1 电解浸蚀装置图3、试验条件和步骤:1)把浸蚀试样作阴极,以不锈钢杯或不锈钢片作为阴极,倒入10%草酸溶液,接通电流。

阳极电流密度为1A/cm2,浸蚀时间为90s,浸蚀溶液温度为20℃~50℃。

2)试样浸蚀后,用流水洗净,干燥。

在金相显微镜下观察试样的全部浸蚀表面,放大倍数为200倍~500倍,根据表1、表2和图2~图8判定组织的类别。

3)每次试验使用新的溶液。

4、浸蚀组织的分类1)显示晶界形态浸蚀组织的分类见表1;2)显示凹坑形态浸蚀组织的分类见表2;3)一类阶梯组织和二类混合组织是可接受的组织,其余为不可接受组织。

5、试验报告:试验报告应包括以下内容:1)试验的名称及试验面积尺寸;2)电流密度;3)浸蚀时间和温度;4)浸蚀后的金相照片;5)判定结果。

奥氏体不锈钢焊接中的晶间腐蚀敏感性试验简述

Gongyi yu Jishu♦工艺与技术奥氏体不锈钢焊接中的晶间腐蚀敏感性试验简述贾飞_(懸美德沖国3有観公:爾,上海201.809)摘要:奥氏体不锈钢捧接中的晶间腐魏是:一个无滚两滅的间《,国内外也对乎IB何确定晶_腐蚀的敏感性出台了相关的标准=现 从虜内晶间腐蚀敏感性试验标准入篆.播要刻举f國内外的晶向腐蚀驗感性试藥雜对此做出T简要分析。

关键词奧氏体不锈钢;晶间腐蚀r焊掾r敏薄性n.试轂0引言奥氏体不锈钢具体良好的耐_温和耐腐蚀性以及较好的焊翻生,便于机加工,圃此广泛用乎化工设备及其他行业。

晶 间腐蚀暴奥氏体不锈钢常见的一种电化学腐蚀,较之其他腐蚀藤式,诸如点蚀縫:隙腐蚀和应力腐蚀晶间腐蚀:尤其蓉'S 扭现在焊接过蠢中,:虜焊縫又是设备中最知静弱的环节,因 此,在_产生爾中:要对晶间腐蚀给予足够的重视4产&焊缝晶间腐蚀的不镑钢构件在外形上役有祍何变化,餘焊缝区域外,其余母材均未被腐蚀,仍保持着明亮的金属,光泽^因此,晶间腐蚀不易通过常规手段进行检查,往往发生破坏时,已经为时 晚矣,難#f t极大。

晶间腐蚀能被坏晶粒间的结合力,造成备项机械性能大范围下降,形成晶羿失效的结构,即#晶粒:的机械性能完好爾互相聪系的晶界却=脆截不堪奧氏体不锈钢之所以不镑是因为有大于12%的铬元素形成的钝化层。

但是在加热状态下,晶内碳元素的扩散速度大于 铬元素的扩散速度,晶界载会富檗太暈M嵌元素,由于撰:元素 与铬元素的亲和力较强,会与处于義弄处的铬元素:形成m2a(m表示铬和铁元素),从而第耗掉晶猙:;|暈:的铬元素,使 晶界贫铬(:小子12%)而形成腐蚀。

另外,西格玛灌在勗界的析出同祥会造成类似的贫锡区,也会导致晶间腐蚀的发生,这是超低碳奥氏你不锈钢发隹晶间腐蚀:的原厲捧接过靈中,加热过麓会加速勗界附近元素的迁移,使屬本没有勗眞腐蚀性能的母材也在焊缝附近产生贫铬区,因此,在焊接工艺评定中,晶间腐蚀敏感性试验長十分必要的。

不锈钢焊接接头的晶间腐蚀实验

不锈钢焊接接头的晶间腐蚀实验项目编号 08505917项目名称不锈钢焊接接头的晶间腐蚀实验面向专业材料成型与控制工程,材料科学与工程课程名称金属焊接性教材、实习指导名称材料成型与控制工程专业(焊接部分)实验指导书所属院系材料科学与工程学院所属实验室材料成型实验室(焊接)实验类别专业课实验类型综合实验要求选做难易程度一般计划学时 4学分 .1实验套数 2每组人数8最多容纳人数10实验项目简介:晶间腐蚀是沿晶粒边界发生的腐蚀现象,因碳化铬在晶界沉淀而使晶界层“贫铬”,铬的有效含量<12%,在腐蚀介质中沿晶间发生腐蚀。

该试验以18-8型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti和含稳定元素的0Cr19Ni9为例,来讨论晶间腐蚀问题。

奥氏体不锈钢的焊接接头,通常在焊缝区、过热区、敏化区,产生晶间腐蚀倾向。

观察与分析不锈钢焊接接头的显微组织,观察晶间腐蚀区显微组织特征,分析不锈钢焊接接头产生晶间腐蚀的机理和防治。

实验目的:一、观察与分析不锈钢焊接接头的显微组织。

二、了解不锈钢焊接接头产生晶间腐蚀的机理及晶间腐蚀区显微组织特征。

对实验原理与方法的要求:晶间腐蚀是沿晶粒边界发生的腐蚀现象,因碳化铬在晶界沉淀而使晶界层“贫铬”,铬的有效含量<12%,在腐蚀介质中沿晶间发生腐蚀。

该试验以18-8型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti和含稳定元素的0Cr19Ni9为例,来讨论晶间腐蚀问题。

奥氏体不锈钢的焊接接头,通常在焊缝区、过热区、敏化区,产生晶间腐蚀倾向。

焊缝中尽量减少C,或添加足够的Nb,或使焊缝中获得适量的δ相,可避免焊缝区晶间腐蚀。

敏化腐蚀区是HAZ加热峰值温度为600~1000℃的区域,敏化区腐蚀只发生在不含Ti或Nb 的普通18-8钢中,超低碳不锈钢也不会发生。

刀状腐蚀区:只出现在含Ti或Nb的18-8接头中,且一定发生在紧邻焊缝的过热区中,呈窄而深的沿晶破坏,类似刀削切口,简称“刀蚀“。

奥氏体不锈钢焊缝晶间腐蚀问题的防止研究

奥氏体不锈钢焊缝晶间腐蚀问题的防止研究奥氏体不锈钢是一种优质的不锈钢材料,广泛应用于许多领域,如食品加工、化学工业、医疗器械等。

然而,不锈钢焊接过程中,焊缝处容易出现晶间腐蚀问题,影响焊接质量和使用寿命。

因此,如何有效地控制奥氏体不锈钢焊缝的晶间腐蚀问题成为了广大工程技术人员关注的焦点。

1、奥氏体不锈钢焊接中的晶间腐蚀问题奥氏体不锈钢的腐蚀性能主要是由其组织和化学成分决定的。

在焊接过程中,高温和焊接热源会使合金的组织和物理化学性质发生变化,这种变化容易对不锈钢的耐蚀性产生负面影响。

奥氏体不锈钢中碳元素是在铬或镍的作用下形成碳化物的,焊接时高温状态下,部分的碳元素容易与铬、镍等元素结合,形成铬偏析现象。

这些元素的局部缺乏使焊接区域的抗蚀性下降,加速了晶间腐蚀的发生。

另外,焊接产生的热应力和残余应力也会使焊缝处变硬,容易导致晶间腐蚀的产生。

此外,污染物质和未去除的氧化物等也会对焊缝的质量产生负面影响。

2、奥氏体不锈钢焊缝晶间腐蚀问题的防止措施2.1 焊接材料的选择选择合适的焊接材料可以有效地减少奥氏体不锈钢焊缝的晶间腐蚀问题。

一般情况下,选用低碳化合物防止铬的偏析是最常用的方法。

同时,在选择填充材料时,应尽量选择合适的焊接材料,例如选用不同系列的不锈钢填充材料,以避免碳元素的偏析问题。

2.2 控制焊接温度和热源为了降低焊接时出现的晶间腐蚀问题,需要合理控制焊接温度和热源。

一般来说,降低焊接时的温度和焊接速度可以减少铬偏析的发生,从而有效地避免晶间腐蚀的产生。

如果必须进行高温焊接,可以采用预热和后热的方法,以减少焊接时的应力。

2.3 消除焊接中产生的应力焊接时要控制焊缝区域的变形和热应力。

一般来说,焊接时可以通过采取暖会降温的方法来控制热变形,改善奥氏体不锈钢的物理性质。

如果焊接区域出现变形,需要进行热处理或加工以减少或消除应力,从而降低晶间腐蚀的产生。

2.4 做好焊接前的清理工作在进行焊接工作之前,一定要将焊接区域彻底清洗干净,并清除所有的污染物质和氧化物。

奥氏体不锈钢的晶间腐蚀及其试验方法

奥氏体不锈钢的晶间腐蚀及其试验方法Erosion Between Crystal Lattice of AusteniticStainless Steel and test methods摘要:奥氏体不锈钢焊缝由于晶间腐蚀的发生,导致结构发生早期失效,结果既影响了正常使用和安全性。

因此探究奥氏体不锈钢晶间腐蚀地产生机理,并按标准进行晶间腐蚀试验,从而进一步提高耐蚀性的工艺措施,以期延长材料的使用寿命扩大材料的应用范围。

关键词:晶间腐蚀;合金元素的作用;解决措施;草酸侵蚀试验方法。

Abstract: Intergranular attack of austenitic stainless steel weld due to occurrence, causes the structure failure, the results not only affects the normal use and safety. Therefore research of intergranular attack of austenitic stainless steel to produce mechanism, and in accordance with the standard for intergranular attack test, so as to further improve the corrosion resistance of the process measures, and prolong the service life of materials to expand the application of materials.Key words: Intergranular arrosion; effect of alloying elements; preventive measures; Oxalic Acid Etch Test一、晶间腐蚀晶间腐蚀:局部腐蚀的一种,沿着金属晶粒间的分界面向内部扩展的腐蚀。

检测奥氏体不锈钢晶间腐蚀敏感度的标准规程ASTM A262(中文翻译版)

检测奥氏体不锈钢晶间腐蚀敏感度的标准规程ASTM A262(中文翻译版)1这些规程由ASTM钢、不锈钢和相关合金委员会A01管辖,并由腐蚀试验方法小组委员会A01.14直接负责。

现行版本于2015年9月1日批准。

2015年9月出版。

最初批准于1943年。

上一版于2014年批准为A262-14。

DOI: 10.1520/A0262-15。

本标准以固定名称A262发布;紧跟在名称后面的数字表示最初采用的年份,如果是修订,则表示最后修订的年份。

括号中的数字表示上次重新批准的年份。

上标(ε)表示自上次修订或重新批准以来的编辑性修改。

本标准经美国国防部机构批准使用。

1.范围1.1本规程包括以下五个试验:1.1.1实验A——奥氏体不锈钢浸蚀结构分级的草酸浸蚀试验(4至13章)。

1.1.2实验B——检测奥氏体不锈钢晶间腐蚀敏感度的硫酸铁-硫酸试验(14至25章)。

1.1.3实验C——检测奥氏体不锈钢晶间腐蚀敏感度的硝酸试验(26至36章)。

1.1.4实验E——检测奥氏体不锈钢晶间腐蚀敏感度的铜-硫酸铜-硫酸试验(37至46章)。

1.1.5实验F——检测钼-耐蚀奥氏体不锈钢晶间腐蚀敏感度的铜-硫酸铜-50%硫酸试验(47至58章)。

1.2草酸浸蚀试验是用样品浸蚀法鉴别某些不锈钢品级试样的快速方法,这些品级试样对与碳化铬沉积相关的晶间腐蚀肯定不敏感。

这些试样在某些腐蚀试验中具有低腐蚀率,因此,作为“可接收的”,可从试验中撤消(筛选)。

浸蚀试验只适用于各种热酸试验所列的那些等级钢材,样本可分级为“可接收的”或“可疑的”。

1.3硫酸铁-硫酸试验、铜-硫酸铜-50%硫酸试验和硝酸试验基于重量损耗测定,因此,提供被评估试样相关性能的定量度量。

相反,铜-硫酸铜-16%硫酸试验基于弯曲试样的目视检查,因此,只将试样分级为可验收的或不可验收的。

1.4这些试验中是否存在晶间腐蚀未必能度量材料在其它腐蚀环境中的性能。

这些试验不提供一种预测形成除了晶间腐蚀之外的腐蚀抗力的基本原则,例如普通腐蚀,点蚀或应力腐蚀开裂。

321和310奥氏体不锈钢焊接接头晶间腐蚀性能对比研究

310 更耐晶间腐蚀。 A132 焊条中含有 Nb 元素,使用它焊接会向焊缝金属中过渡合金元素,在一定程度上也可以起到抑

制晶间腐蚀的作用。 由于焊接过程中受到敏化温度影响,焊缝的耐晶间腐蚀性要比母材差。

关键词: 晶间腐蚀;焊接;不锈钢

中 图 分 类 号 :TG142.71;TG444+.1

文 献 标 识 码 :A

(1. State Key Laboratory of Gansu Advanced Non -ferrous Metal Materials, Lanzhou University of Technology, Lanzhou 730050, China; 2. Key Laboratory of Non-ferrous Metal Alloys and Processing of Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China)

(a) 321

(b) 310

100 μm

100 μm

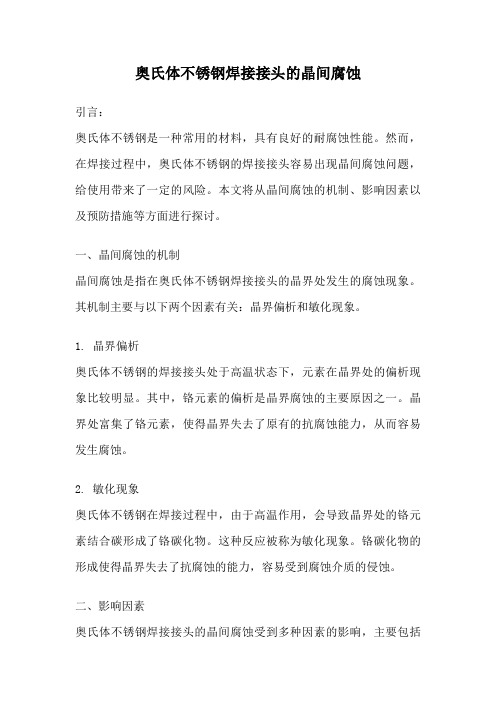

图 2 焊缝金相照片 Fig.2 Metallographical photos of weld bead

由 图 2 可 以 看 出 ,321 和 310 焊 缝 均 为 柱 状 晶

组织,相比之下,310 焊缝柱状晶组织更为粗大。 相

关 资 料 表 明[4],在 某 种 程 度 上 ,晶 粒 尺 寸 越 大 ,晶 界

during solder ball test

焊膏 种类

138 808 808B

预热期 /s

15 20 15

焊膏收拢 期/s

15 10 10

焊料球收拢 期/s

奥氏体不锈钢焊接接头的晶间腐蚀

奥氏体不锈钢焊接接头的晶间腐蚀引言:奥氏体不锈钢是一种常用的材料,具有良好的耐腐蚀性能。

然而,在焊接过程中,奥氏体不锈钢的焊接接头容易出现晶间腐蚀问题,给使用带来了一定的风险。

本文将从晶间腐蚀的机制、影响因素以及预防措施等方面进行探讨。

一、晶间腐蚀的机制晶间腐蚀是指在奥氏体不锈钢焊接接头的晶界处发生的腐蚀现象。

其机制主要与以下两个因素有关:晶界偏析和敏化现象。

1. 晶界偏析奥氏体不锈钢的焊接接头处于高温状态下,元素在晶界处的偏析现象比较明显。

其中,铬元素的偏析是晶界腐蚀的主要原因之一。

晶界处富集了铬元素,使得晶界失去了原有的抗腐蚀能力,从而容易发生腐蚀。

2. 敏化现象奥氏体不锈钢在焊接过程中,由于高温作用,会导致晶界处的铬元素结合碳形成了铬碳化物。

这种反应被称为敏化现象。

铬碳化物的形成使得晶界失去了抗腐蚀的能力,容易受到腐蚀介质的侵蚀。

二、影响因素奥氏体不锈钢焊接接头的晶间腐蚀受到多种因素的影响,主要包括以下几点:1. 焊接工艺参数焊接工艺参数的选择直接影响着晶间腐蚀的程度。

过高的焊接温度、过长的焊接时间以及过大的焊接电流都会加剧晶界偏析和敏化现象,增加晶间腐蚀的风险。

2. 焊接材料焊接材料的选择对晶间腐蚀也有很大的影响。

不同牌号的奥氏体不锈钢含有不同的化学成分,其晶间腐蚀的倾向也不同。

因此,在选择焊接材料时应根据具体的使用环境和要求进行合理的选择。

3. 焊接环境焊接环境中的腐蚀介质对晶间腐蚀的影响非常重要。

例如,酸性介质和氯化物等腐蚀性较强的介质会加速晶间腐蚀的发生。

因此,在特殊环境中进行焊接时,应特别注意晶间腐蚀的问题。

三、预防措施为了有效预防奥氏体不锈钢焊接接头的晶间腐蚀问题,可以采取以下几种措施:1. 合理选择焊接材料在选择焊接材料时,应根据具体使用环境和要求选择耐腐蚀性能较好的奥氏体不锈钢。

避免使用容易发生晶间腐蚀的材料。

2. 控制焊接工艺参数合理选择焊接工艺参数,控制焊接温度、焊接时间和焊接电流等参数。

2010ASTMA262奥氏体不锈钢晶间腐蚀敏感性地测定中文版

标准名称:A262-10奥氏体不锈钢晶间腐蚀敏感性的测定标准1这个标准是在既定A262标准指导下发行的;紧接标准号后面的数字表明最初采用或上一次修订的年份。

括号的数字表示上一次重新批准的年份。

上角标希腊字母(ε)表示自上次修订或重新批准的编辑上的变化。

这个标准被国防部代理处批准使用。

1.使用围1.1测定包括以下5个试验方法:1.1.1 A法-奥氏体不锈钢草酸浸蚀组织分类试验方法(从第3节至第7节),1.1.2 B法-奥氏体不锈钢硫酸-硫酸铁测定晶间腐蚀敏感性试验方法(从第8节至第14节),1.1.3 C法-奥氏体不锈钢硝酸测定晶间腐蚀敏感性试验方法(从第15节至第21节),1.1.4 E法-奥氏体不锈钢铜屑-硫酸铜-硫酸测定晶间腐蚀敏感性试验方法(从第22节至第31节),1.1.5 F法-含钼铸造奥氏体不锈钢铜屑-硫酸铜-50%硫酸测定晶间腐蚀敏感性试验方法(从第32节至第38节)。

1.2以下因素影响着这些方法的测定:1.2.1在所有6个试验方法中都可以检测出晶间腐蚀敏感性和碳化铬析出的关系。

1.2.2含铬镍钼锻钢中的σ相,无论显微组织下存在与否只会在硝酸中产生很高的腐蚀率。

1.2.3含钛或铌稳定化合金中的σ相和含钼铸造不锈钢合金中的σ相,无论显微组织下存在与否,都会在硝酸和硫酸-硫酸铁溶液中产生很高的腐蚀率。

1.3草酸浸蚀试验方法是一种通过对试样简单浸蚀快速筛选的方法,某些不锈钢试样的晶间腐蚀敏感性与碳化铬的析出基本上没有关系。

这些试样在某种腐蚀试验方法中有很小的腐蚀率,因此,可以当作是“可接受的”从试验中筛选出来。

1.4硫酸-硫酸铁试验方法,铜屑-硫酸铜-50%硫酸试验方法和硝酸试验方法依靠试样重量损失的测定,对所测试样的相对性能提供一个数量上的检测。

相比之下,铜屑-硫酸铜-16%硫酸试验方法依靠对弯曲试样的目测检验,因此试样只分为可接受的和不可接受的。

1.5在多数情况下,15小时的铜屑-硫酸铜-16%硫酸试验方法或者是120小时的硫酸-硫酸铁试验方法,与草酸浸蚀试验方法结合起来可以在最短的时间提供需要的信息。

不锈钢晶间腐蚀e法试验时间

不锈钢晶间腐蚀e法试验时间(原创版)目录1.不锈钢晶间腐蚀的概念和原因2.不锈钢晶间腐蚀的检测方法3.E 法在不锈钢晶间腐蚀检测中的应用4.E 法检测不锈钢晶间腐蚀的试验时间5.结论正文一、不锈钢晶间腐蚀的概念和原因不锈钢晶间腐蚀是一种常见的腐蚀形态,主要发生在奥氏体不锈钢的晶界处。

这种腐蚀是由于不锈钢在制造、加工和使用过程中,受到腐蚀介质的侵蚀,导致晶界处的金属离子和腐蚀介质发生反应,形成一种称为“晶间腐蚀”的腐蚀现象。

晶间腐蚀会导致不锈钢的强度和韧性降低,从而影响其使用寿命和性能。

二、不锈钢晶间腐蚀的检测方法为了确保不锈钢设备的安全使用,及时检测和预防晶间腐蚀至关重要。

目前,常用的不锈钢晶间腐蚀检测方法包括:电化学腐蚀试验、磁性法、X 射线衍射法、金相显微镜法等。

这些方法各有优缺点,可根据实际情况选择合适的检测方法。

三、E 法在不锈钢晶间腐蚀检测中的应用E 法(即“电化学腐蚀试验”)是一种广泛应用于不锈钢晶间腐蚀检测的方法。

它通过将被测材料浸泡在特定腐蚀介质中,测量其电位变化,从而判断材料的腐蚀程度。

E 法具有操作简便、结果快速可靠等优点,适用于大批量、现场快速检测。

四、E 法检测不锈钢晶间腐蚀的试验时间E 法检测不锈钢晶间腐蚀的试验时间通常为 205 小时。

在这段时间内,将被测不锈钢试样浸泡在腐蚀介质中,通过测量电位变化来检测晶间腐蚀的程度。

试验过程中,需要保持腐蚀介质的微沸状态,以保证腐蚀反应的充分进行。

五、结论不锈钢晶间腐蚀是一种严重影响不锈钢设备性能和寿命的腐蚀现象。

采用 E 法进行晶间腐蚀检测,可以快速、准确地判断不锈钢材料的腐蚀程度,从而为制定相应的预防和修复措施提供科学依据。

316L不锈钢焊缝抗晶间腐蚀性能评价

316L不锈钢焊缝抗晶间腐蚀性能评价1 基本概况受太阳宝公司委托,对两种316L不锈钢焊接接头的抗晶间腐蚀性能进行评价。

316L不锈钢作为一种奥氏体不锈钢,是镍基合金和钛的代用材料,广泛应用于石油、化工、化肥、纺织、造纸、医药、原子能、宇宙航行以及海洋开发等领域。

然而,不锈钢如果热处理不当或焊接过程不当,导致材料敏化,就会发生晶间腐蚀。

其在化工及核工业生产中由晶间腐蚀造成的设备损坏占相当大的比重。

统计数据表明,晶间腐蚀约占腐蚀损失的10.2%,加上由晶间腐蚀转变为沿晶应力腐蚀开裂的事例数就更多了。

因此,晶间腐蚀是不锈钢最危险的破坏形式之一。

2 试验评价方法和步骤按照GB/T4334.5-2000《不锈钢硫酸—硫酸铜腐蚀试验方法》,对原材料和焊接材料进行试验。

2.1 试样取样图1 取样位置示意图根据国标GB4334.5-2000要求,试样尺寸取长度80mm,宽20mm,厚度为4mm。

由于本文为单焊缝取样,故取样位置见图1。

图2为按国标要求所取下的试样。

焊缝区所取试样图2 所取的试样2.2 试验溶液将100g符合GB/T665的分析纯硫酸铜(CuSO4·5H2O)溶解于700mL蒸馏水中,再加入100mL符合GB/T625的优级纯硫酸,用蒸馏水稀释至1000mL,配成硫酸—硫酸铜溶液。

2.3 试验仪器和设备油浴锅,带回流冷凝器的磨口烧瓶,微量天平,量筒等。

2.4 试验条件和步骤试验前将试样去油并干燥,在烧瓶底部铺一层符合GB/T466的铜屑,然后放置试样,并保证试样之间互不接触。

往烧瓶中加配置好的试验溶液,溶液应高出试样30mm。

再将烧瓶放在加热装置上,通以冷却水,加热试验溶液,使之保持微沸状态,连续16小时。

试验装置如图3所示。

图3 试验装置整体图2.5 断口扫描电镜及金相分析图4 6#样微观形貌图5 8#样微观形貌在316L不锈钢晶间腐蚀试验中,用弯曲方法来评定晶间腐蚀的倾向性,是用适量的变形,加速晶间腐蚀裂纹的暴露,但前提是试样的变形率不应超过试样允许的塑性变形量。

不锈钢焊接接头晶间腐蚀性能浅究

不锈钢焊接接头晶间腐蚀性能浅究不锈钢材料是当前我们生产、生活中经常见到的一种材料,它具有很多优点,但这种不锈钢材料用于冷加工成形与进行焊接作业时,时常会对其实际抗腐蚀性能造成影响,若其抗腐蚀性能不强,很容易被腐蚀,影响到构建的稳定性,因此在成形与焊接不锈钢产品后,在焊后不进行热处理的情况下,要求母材与焊接头的抗腐蚀性能必须足够强,特别是抗晶间腐蚀性能。

为此必须掌握不锈钢焊接接头晶间腐蚀的检验方法,了解造成焊接接头晶间腐蚀的原因,并采取相关策略努力提高不锈钢焊件抗晶间腐蚀能力。

1 不锈钢焊接接头晶间腐蚀检验在氧化与弱氧化环境中晶间腐蚀经常会出现在奥氏体不锈钢中,一旦不锈钢件出现这种腐蚀,腐蚀会从不锈钢表面沿晶界深入内部,对不锈钢材料的实际机械强度会造成严重影响,出现晶间腐蚀的材料,稍受外力断裂现象就有可能沿晶界线发生,只观看材料表面很难判断出晶间腐蚀,晶间腐蚀有高危性的特点。

这就要求在用不锈钢材料制作设备时,母料与焊接接头的实际抗晶间腐蚀性能必须足够强。

为使焊接构件足够牢固,必须检查焊接接头的晶间腐蚀性。

在测定不锈钢对晶间腐蚀的敏感情况时,一般采用的是加速法。

这种方法主要是采用适当腐蚀剂,在一定条件下,加速选择性腐蚀晶间,找一个万能材料试验机,把试样放置于上面,弯曲材料然后再评定,我们用与介质接触的面作为检验面,借助高倍放大镜对弯曲试样处的表面进行观察,看有无晶间腐蚀引发的裂纹。

2 判别晶间腐蚀裂纹位于试样弯曲部位棱角处的裂纹以及无裂纹的滑移线、皱纹等以上情况不一定都是由于晶间腐蚀引发的裂纹,发生晶间腐蚀的试验,在实施冷弯曲操作时,其表面鳞状裂纹随处可见,对试样进行敲击金属声响不会出现,在很难评定的情况下,可借助金相法进行判断,在实施断面金相检查时,若发现局部腐蚀发生于晶界或其毗邻区域,晶粒脱落,沿晶界腐蚀推进,并且推进有一定均匀性。

这种沿晶界形成的腐蚀通常为晶间腐蚀。

3 焊接接头抗晶间腐蚀能力控制奥氏体不锈钢发生晶间腐蚀通常是由于晶界碳化铬发生沉淀析出造成的,不锈钢晶界区缺乏铬是晶间腐蚀的主要原因,因此可从控制不锈钢焊接处碳化铬的沉淀来防止发生晶间腐蚀,具体可从沉淀碳化铬的分量情况、部位以及形成沉淀物的动力方面进行考虑。

4.不锈钢焊接接头的晶间腐蚀实验091123

不锈钢焊接接头的晶间腐蚀实验一、实验目的1.掌握C法(晶间腐蚀倾向实验方法)和评定标准。

2.加深对晶间腐蚀机理的理解。

二、实验概述晶间腐蚀(IGA)是不锈钢主要局部腐蚀形式之一,评定晶间腐蚀倾向实验方法按国家标准(GB1223-75)进行。

此标准适用于奥氏体型和奥氏体-铁素体型的不锈钢评定晶间腐蚀倾向实验方法有C法、T法、L法、F 法和X法五种。

在上述方法中,C法(草酸电解浸蚀法)作为其他方法的筛选法,其余的方法为仲裁方法。

应当指出的是,上述各种评定方法,从性质上讲是在特定的介质条件下进行的加速腐蚀实验,用以相对地了解钢的抗晶间腐蚀性能,而不是直接判断各种不锈钢在实际环境中的情况。

本实验用C法评定不锈钢的晶间腐蚀倾向。

三、实验设备、仪器及材料用品直流电源、电流表、电阻器、烧杯、草酸溶液、金相显微镜、经热处理的不锈钢试样四、实验方法1.不锈钢试样热处理状态。

表5.1不锈钢试样热处理状态2.各种热处理工艺规范如下:固溶处理1050-1150℃/30min水冷敏化处理650℃/2-4h空冷稳定化处理850-950℃/2-4h空冷3.热处理后制作成金相试样(不腐蚀)。

四、实验装置1.实验溶液:10%草酸溶液。

2.操作条件:阳极电流密度1安/厘米2,电解1分钟,实验温度20-50℃。

3. 实验装置(见图4.1)五、操作步骤1.配制10%草酸溶液:把100克草酸溶于900毫升蒸馏水中。

用酒精或丙酮洗干净被检验试样表面,干燥后试样底面作为阳极,用另一块不锈钢作为阴极,如图5.1接好线路。

2.调整好电流密度,电解1分钟,取出试样用水冲洗后再用酒精清洗后吹干。

3.在400-500X金相显微镜下观察,评定晶间腐蚀倾向(评定方法及标准见附录)。

附录评定方法及标准将实验后的试样在400-500X金相显微镜下观察评定腐蚀级别。

如果在浸蚀部分观察到一个或两个以上的晶粒被腐蚀沟包围,即不能通过本实验,如果浸蚀部分只产生阶梯状组织或短小的腐蚀沟(不形成腐蚀沟对晶粒的包围),则认为通过本实验。

奥氏体不锈钢的晶间腐蚀

奥氏体不锈钢的晶间腐蚀一.什么是晶间腐蚀Cr-Ni奥氏体为不锈钢的晶间腐蚀是在特定的腐蚀介质中材料的晶粒边界受到腐蚀使晶粒之间失去结合力,使这部位的强度,塑性丧失。

冷弯时出现裂纹,或脆断或晶粒脱落且落地无声的一种局部腐蚀现象。

使不锈钢产生晶间腐蚀使不锈钢产生晶间腐蚀的介质有:HNo3,H3PO4,H2So4,HF,HNo3+HF,HNo3+HAC,HNo3+No3盐,H2SO4+FeSo4等,为保证钢的质量,不锈钢钢材出厂前需要进行晶间腐蚀倾向检验。

二.铬—镍奥氏体不锈钢敏化态晶间腐蚀的原因:晶间腐蚀与晶界碳化物沉淀(析出)有关,将铬—镍不锈钢加热到高温(1000︿1150℃;随钢种而异)保温后快冷(水冷),此时铬-镍不锈钢中含碳量在0.02—0.03以上时.碳在钢中即处于过饱和状态,随后在不锈钢的加工及设备制造和使用过程中,若再经过450︿850℃的敏化温度加热(如焊接后使用,则钢中过饱和的碳以Cr23C6(M23C6)的形式优先晶介析出,使钢产生晶间腐蚀趋向。

碳化物在晶介析出,其中含70-75%铬,由于碳从晶内向晶介扩散速度较铬快,晶介碳化物形成时耗用的铬基本不是取晶内,而是吸取晶介附近上铬,从而使晶介的铬量降至钝化的极限量12%以下,而晶粒内仍保持18%左右,即具有足够钝化能力,这样,晶粒与晶界构成微电池,晶界为阴极,受到加速腐蚀,逐渐产生晶间腐蚀现象,低温敏化时,晶介析出和晶间腐蚀趋向一致,所以敏化温度达到650℃作为敏化温度,来检验晶间腐蚀倾向的原因,一般﹥730℃敏化碳化物呈孤立颗粒状析出,贫铬区不连续,晶间腐蚀趋向小,低于650℃敏化,碳化物连续呈片状析出,贫铬区连续晶间腐蚀趋向大,三产生晶间腐蚀倾向的影响因素及控制方法1.碳形成碳化物在晶介析出,一般C%控制0.025%,先进的AOD,Vod 精炼炉可提供大工业化规模生产C≤0.03超低碳不锈钢的能力,以避免晶间腐蚀产生2.铬,镍主要是对碳的活性的影响,钢中与碳结合力强的元素如铬钼降低碳的活性,而碳的活性与碳在奥氏体中溶解度成正比,因此铬钼必然降低碳的溶解度,所以敏化加热时碳化物的析出亦减少另外镍硅等元素不形成碳化物是提高碳的活度的元素,故增加晶间腐蚀的倾向性,可见,铬提高耐晶间腐蚀性能,镍改善热穿孔的毛管表面质量,但需要控制铬镍比即铬/镍<1.72,使管坯铁素体量<1.5级.提高镍降低铬,即降低铬镍比,就降低了耐晶间腐蚀的倾向,3钛为防止晶间腐蚀产生的办法,除降低碳含量之外,也可向钢中加入钛,因为钛和碳的亲和力比铬和碳的亲和力强,避免晶间析出铬的碳化物,造成晶介贫铬,使钢具有高的耐晶间腐蚀性能,即向钢中加入钛和铌,优先形成碳化钛和碳化铌,一般标准中控制钛含量为Ti=5(C-0.02) ︿0.8,钢中含钛量的增加往往造成成品和半成品的质量下降,唯一办法是降低钢的中碳和氮(最好控制在0.05︿0.06%)含量.四热处理工艺的影响为防止铬镍奥氏体不锈钢产生敏化态晶间腐蚀除成功控制根本条件外,必须正确有热处理工艺保证,为使钢中钛与碳充分形成TiC,热处理温度和时间起决定作用TiC在800℃时开始形成在900℃时形成数量最多,随后在温度升高TiC数量下降.所以采用稳定化处理即在保温2小时,空冷,使TiC在晶内充分析出,可以明显提高耐晶间腐蚀性能,为使缩短热处理时间,并使材料充分软化,尤其当碳钛含量较高时,为使力学性能达到标准要求,钢管多采用固溶修理工艺为1000℃︿1050℃,水冷,此时固溶的钛量较900℃时增加,为保证晶间腐蚀合格.必须相应提高Ti/C的值,含钛不锈钢标准中的上限温度≥1100℃应尽量避免采用尤其是钢中的Ti/C值偏低时.,晶间腐蚀不容易合格五.组织的影响5.1粗晶钢比细晶钢的晶间腐蚀倾向大,.因为在一定体积内粗晶钢的晶界可能较细晶少,在固溶敏化制度处理后(650℃2小时或670℃1小时.Cr23C6沉淀数量一定时粗晶的晶介碳化物密度比细晶大,使粗晶晶介贫铬的倾向增大,热处理温度过高,易形成粗晶,尤其采用电接触加热理时,凭目测往往会超温,造成晶粒粗大,晶间腐蚀不合格。

晶间腐蚀试验操作规程

晶间腐蚀试验操作规程总则1.1本公司采用的晶间腐蚀试验方法为GB/T4334.5-2000《不锈钢硫酸-硫酸铜腐蚀试验方法》。

1.2本守则对试样的提取、试验设备、试验条件和步骤、试验结果的评定及报告作了规定。

适用于检验奥氏体、奥氏体-铁素体不锈钢在加有紫铜屑的硫酸-硫酸铜溶液中的晶间腐蚀倾向。

2、试样的提取与制备2.1焊接件试样从与产品钢材相同且焊接工艺也相同的试板上提取,应包括母材、热影响区及焊接金属的表面,详见附件。

2.2试样用锯切取,如剪切则应通过切削或研磨方法除去剪切的影响部分。

2.3试样切取及表面研磨时,应防止表面过热。

试验试样表面粗糙度Ra值≯0.8μm,其他检验试样提取详见GB/T4334.5。

(见附件)3、试验仪器、设备、试验溶液3.1试验仪器为容量≥1L的带回流冷凝器的磨口锥形烧瓶。

3.2 600瓦的加热电炉配上一只可调变压器,通过后者调节加热电炉的功率,使本试验溶液能保持微沸状态。

3.3试验溶液配制方法如下:将100g符合GB/T665的分析纯硫酸铜(CuSO4·5H2O)溶解于700ml蒸馏水或去离子水中,再加入100ml符合GB/T625的优级纯硫酸,用蒸馏水或去离子水稀释至1000ml,即配成硫酸-硫酸铜溶液。

4、试验条件和步骤4.1试验前将试样用适当的溶剂或洗涤剂(非氯化物)去油污并干燥。

4.2在充入第3条配制的试验溶液的烧瓶底部铺一层符合GB/T466(纯度不小于99.5%)的紫铜屑或铜粒,然后放置试样。

保证每个试样与紫铜屑接触的情况下,同一烧瓶中允许放几层同一钢种的试样,但试样之间要用上述紫铜屑隔离而互不接触。

4.3试验溶液应高出最上层试样20mm以上。

每次试验都应使用新的试验溶液。

4.3.1仲裁试验时,试验溶液量按试样表面积计算,其量在8ml/Cm²以上。

4.4完成上述工作后,将烧瓶放在加热装置上,在回流冷凝器进水口要一直以冷却水(自来水)流入,出水口畅通放水。

晶间腐蚀要求

二、晶间腐蚀的防止和消除

在钢材和焊接材料中加入Ti、Nb 等与碳的结合能力比铬更强 的元素, 能够与碳结 合成稳定的碳化物, 可以避免在奥氏体晶 界形成贫铬区。所以, 常用奥氏体不锈钢及焊接材料中都含有 Ti 或Nb 元素,如ER347等。

二、晶间腐蚀的防止和消除 进行固溶处理

焊后, 将奥氏体不锈钢的焊接接头重新加热至1050~1100℃, 此 时碳又重新溶入奥氏体中, 然后急速冷却, 便可得到稳定的奥 氏体组织, 消除贫铬区。这种方法叫固溶处理。固溶处理的缺 点是, 如果焊接接头需要在危险的温度区工作, 则仍不可避免 地会形成贫铬区。

四、晶间腐蚀要求 RG1.44对于工艺评定的要求

四、晶间腐蚀要求 RCCM中对晶间腐蚀的要求

如果碳含量≤0.035%和铬含量≥18%则不要求晶间腐蚀试验。

四、问题探讨 •结果判定的可操作性 •是否敏化的问题 •取样位置 •弯曲直径的问题

四、问题探讨 结果判定的可操作性

标准 评定方法 合格标准 敲击声测试:将试样与金属表面敲击,并与 与钢表面敲击,有清脆的金属敲击声 未经晶间腐蚀试验的试样进行比较 弯曲试验,压头直径不超过试件厚度的2倍; RCC-M 对于对接接头,沿焊缝中心线进行弯曲,使 弯曲90°,无裂纹;若开裂,开裂边缘没有 MC 1310 焊缝的表面为凸面;并与未经晶间腐蚀试验晶间腐蚀迹象。 的试样进行比较 微观金相试验 作为上述两试验的补充,在上述两试验存在 争议时,提供判定依据

一、晶间腐蚀的机理 晶间腐蚀机理

贫Cr理论 对奥氏体不锈钢而言其晶间腐蚀的原因是由于晶界区贫铬 所引起的。含碳量高于0.02%的奥氏体不锈钢中,碳与铬能 生成碳化物(Cr23C6)。这些碳化物经过高温淬火,以固溶态 溶于奥氏体中,铬均匀分布,使合金各部分铬含量均在钝 化所需值即12%以上。这种过饱和固溶体在室温下虽然暂 时保持这种状态,但它是不稳定的。如果加热到敏化温度 范围内,碳化物就会沿晶界析出,铬便从晶界边界的固溶 体中分离出来。由于铬的扩散速度很慢,远低于碳的扩散 速度,不能从晶粒内固溶体中扩充到晶界,因而只能消耗 晶界附近的铬,造成晶粒边界贫铬区。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、晶间腐蚀试验方法 核电设计中常用的奥氏体不锈钢晶间腐蚀试验方法

标准号 试样尺寸 ASTM A262E GB/T4334 E RCC-M MC1300 5-13 厚 ,9-25 宽 , 最 小 80-100 长 , 20mm 厚 ,3-4mm 长 × 宽 × 厚 75mm长 厚 70×10×4mm 试样数量: 3 个, 1 个参 考试样,1个焊后热处理 态试样(若产品需要焊后 热处理态 ) , 1 个经敏化 处理后的试样; 675 650 700 1h 2h 加热至700±,加热时间 不 超 过 5min , 保 温 30min 后 , 缓 慢 随 炉 冷 却(60±/h)至后,空冷 将 硫 酸 铜 将 硫 酸 铜 质量百分比: 10% 结晶 (CuSO4· 5H2O) 溶 解 于 (CuSO4· 5H2O)(GB/T 665 分 硫酸铜, 10% 硫酸 ( 密度 700ml 蒸馏水中,再加 析纯 ) 溶解于 700ml 蒸馏水或 1.83),80%蒸馏水 入100ml硫酸(比重1.84), 去离子水中,再加入 100ml 用 蒸 馏 水 稀 释 至 纯硫酸(GB/T 625 优级),用 1000ml( 质量百分比: 蒸 馏 水 或 去 离 子 水 稀 释 至 约 6% 无 水 硫 酸 铜 , 1000ml 16%硫酸)

一、晶间腐蚀的机理 晶间腐蚀机理

1)晶间区偏析杂质或第二相选择性溶解理论 非敏化态晶间腐蚀机理主要是晶间区偏析杂质或第二相选 择性溶解理论。 该理论认为,偏析于晶界上的杂质元素(如P和Si)或沉淀析 出相(如σ相或亚显微的σ相)的选择性溶解是引起晶间腐蚀 的原因。 2)贫Cr理论 奥氏体不锈钢敏化态晶间腐蚀的机理主要是贫Cr理论。

二、晶间腐蚀的防止和消除 控制加热温度和时间

二、晶间腐蚀的防止和消除 控制含碳量

随着不锈钢中含碳量的增加, 在晶界生成的碳化铬随之增多, 结果就使得在晶界形成“贫铬区“的机会增多, 导致产生晶间 腐蚀的倾向增加, 所以碳是晶间腐蚀最有害的元素。 一般认为奥氏体不锈钢中含碳量降低到0.02~0.03%以下,便 可避免晶间腐蚀。

一、晶间腐蚀的机理 晶间腐蚀机理

贫Cr理论 对奥氏体不锈钢而言其晶间腐蚀的原因是由于晶界区贫铬 所引起的。含碳量高于0.02%的奥氏体不锈钢中,碳与铬能 生成碳化物(Cr23C6)。这些碳化物经过高温淬火,以固溶态 溶于奥氏体中,铬均匀分布,使合金各部分铬含量均在钝 化所需值即12%以上。这种过饱和固溶体在室温下虽然暂 时保持这种状态,但它是不稳定的。如果加热到敏化温度 范围内,碳化物就会沿晶界析出,铬便从晶界边界的固溶 体中分离出来。由于铬的扩散速度很慢,远低于碳的扩散 速度,不能从晶粒内固溶体中扩充到晶界,因而只能消耗 晶界附近的铬,造成晶粒边界贫铬区。

要求同RG1.44-2011

四、晶间腐蚀要求 西屋AP1000设计中对晶间腐蚀的要求

不锈钢材料的焊接应符合RG 1.44“敏化不锈钢使用的控制”。当母材是非低碳、非 稳定的不锈钢,对于每种焊接方法,在焊接工艺评定时,供应商必需采用产品使 用的最大热输入和最高碳含量的焊接材料,以证明符合RG 1.44的要求。具体要求 如下: 1)工艺评定焊件应由两块最小厚度为13mm的SA240或SA182 304型材料拼接而成。 最小焊缝长度为152mm。产品中待焊材料的最大含碳量不允许超过评定试件材料 的碳含量。例如,如果碳含量为0.068%的304试件的评定通过,则允许所有碳含量 比该值低的不锈钢材料进行产品焊接,如果碳含量超过该值,则要求重新评定。 2)在工艺评定报告(PQR)上要求记录焊接电流、焊接电压和焊接速度,以及ASME 第IX卷要求的补充信息。试验中的热输入应采用产品焊接时允许使用的最大热输 入。 3)工艺评定试件的焊接接头应根据ASTM A262 “E”法的要求进行试验。试样应 为取自焊缝中心的横向试样,并且焊缝每一侧应至少包含13mm的母材。 4)应对在生产中使用的每种焊接方法(SMAW、GTAW和SAW等)进行上述试验。

加热温度和加热时间对奥氏体不锈钢晶间腐蚀的影响, 如图1 所示。当加热温度小于450℃或大于850℃时, 不会产生晶间腐 蚀。因为温度小于450℃时, 由于温度较低, 不会形成碳化铬。 当温度超过850℃时, 晶粒内的铬扩散能力增强, 有足够的铬扩 散至晶界和碳化合, 不会在晶界形成“贫铬区”。所以产生晶 间腐蚀的加热温度是在450~ 850 ℃, 这个温度区间就称为产生 晶间腐蚀的”危险温度区”(又称”敏化温度区”) , 其中尤以650℃ 最危险。焊接时焊缝两侧处于”危险温度区”的地带最易发生 晶间腐蚀。即使是焊缝由于在冷却过程中其温度也要穿过”危 险温度区”, 所以也会产生晶间腐蚀。

敏化温度 敏化时间

腐蚀介质

三、晶间腐蚀试验方法 核电设计中常用的奥氏体不锈钢晶间腐蚀试验方法

标准号 腐蚀时间 压头直径 ASTM A262E GB/T4334 E 15h 16h 5mm 等于试样厚度 如果双方达成一致, 弯曲半径不小于 ASME第IX卷的要求, 且当试样厚度 ≥ 4.76 时,弯曲半径为试 样厚度的两倍 弯曲 180°,弯曲试 弯曲 180°,弯曲后的试样在 样在5-20倍下,观测 10倍放大镜下观察弯曲试样外 到 外 表 面 有 裂 纹 , 表面有无因晶间腐蚀而产生的 则 存 在 晶 间 腐 蚀 ; 裂纹;从试样的弯曲部位棱角 若 存 在 疑 问 , 则 由 产生的裂纹以及不伴有裂纹的 金 相 法 辅 助 提 供 判 滑移线、皱纹和表面粗糙等都 定依据。 不能认为是晶间腐蚀而产生的 裂纹;试样不能进行弯曲评定 或弯曲的裂纹难以判定时 . 则 采用金相法 , 允许的晶间腐蚀 深度由供需双方协商确定 RCC-M MC1300 24h ≤2倍试样厚度

GB/T 4334 E

×2h,空冷 ×1h,空冷 协议中另行规定

ASTM A262 敏 化 温 度 ~;通常采用的敏化处理 E法 条件为:675℃×1h 超低碳(C≤0.03)钢或稳定化钢(添加Ti或Nb)

四、晶间腐蚀要求 西屋设计中对晶间腐蚀的要求

1 在后续的制造过程中,除了局部的焊接操作,材料不允许加热超过427℃。焊接 时,应控制热输入以防止发生敏化。 2 如在制造期间,不锈钢不慎暴露于敏化温度范围,应根据ASTM A262进行晶间腐 蚀试验,以验证其对晶间腐蚀不敏感。如果不能证实这种材料对晶间腐蚀不敏感, 材料应重新固溶处理或拒收。但以下情况不要求进行试验: 1)铁素体含量不低于5%(对焊缝金属,为5FN)的铸造金属或焊缝金属; 2)碳含量小于等于0.03%的材料。 3 反应堆冷却剂管道在经历弯曲或其它可能产生过量残余应力的制造工序后,应 尽可能的进行消应力处理。消应力处理的温度不应导致材料敏化或产生其它有害 的冶金反应。 6.4 在制造过程中,应编制所有热处理活动的热处理规程。热处理规程应明 确热电偶的测量位置。热处理应按ASME规范的要求进行,并满足有关材料技术条 件的要求。热处理报告应至少包括整个热处理周期中的升温速率、保温温度和时 间、降温速率及进炉和出炉的温度等。

二、晶间腐蚀的防止和消除 进行均匀化处理

焊后, 将奥氏体不锈钢的焊接接头重新加热至850~900℃, 保温 2 h, 使奥氏体晶粒内部的铬有充分时间扩散到晶界, 使晶界处 的含铬量又恢复到大于12%(质量分数) , 贫铬区得以消失, 这叫 均匀化处理。

二、晶间腐蚀的防止和消除 铁素体含量的影响

二、晶间腐蚀的防止和消除

在钢材和焊接材料中加入Ti、Nb 等与碳的结合能力比铬更强 的元素, 能够与碳结 合成稳定的碳化物, 可以避免在奥氏体晶 界形成贫铬区。所以, 常用奥氏体不锈钢及焊接材料中都含有 Ti 或Nb 元素,如ER347等。

二、晶间腐蚀的防止和消除 进行固溶处理

焊后, 将奥氏体不锈钢的焊接接头重新加热至1050~1100℃, 此 时碳又重新溶入奥氏体中, 然后急速冷却, 便可得到稳定的奥 氏体组织, 消除贫铬区。这种方法叫固溶处理。固溶处理的缺 点是, 如果焊接接头需要在危险的温度区工作, 则仍不可避免 地会形成贫铬区。

合格标准

与钢表面敲击,有清脆 的金属敲击声 弯曲 90°,无裂纹;若 开裂,开裂边缘没有晶 间腐蚀迹象。 微观金相:作为上述两 试验的补充,在上述两 试验存在争议时,提供 判定依据

三、晶间腐蚀试验方法 核电设计中常用的奥氏体不锈钢晶间腐蚀试验方法

标准 敏化处理条件 适用范围 加 热 至 650± , 加 热 时 间 不 超 过 5min,保温10min后,立刻水冷 低碳(C≤0.06)18-10钢 加 热 至 675± , 加 热 时 间 不 超 过 5min,保温10min后,立刻水冷 含Mo低碳(C≤0.06)18-10钢 加 热 至 700± , 加 热 时 间 不 超 过 RCC-M MC 5min ,保温 30min 后,缓慢随炉冷 超低碳(C≤0.03)18-10钢;含稳定化元素(Ti,Nb)的18-10 1310 却(60±/h)至后,空冷 钢 加 热 至 725± , 加 热 时 间 不 超 过 5min ,保温 30min 后,缓慢随炉冷 含Mo超低碳(C≤0.03)18-10钢;含稳定化元素(Ti,Nb)以 却(60±/h)至后,空冷 及Mo的18-10钢 超低碳(C≤0.03)钢或稳定化钢(添加Ti或Nb),压力加工 试件 超低碳(C≤0.03)钢或稳定化钢(添加Ti或Nb),铸件 焊后还要进行以上热加工的焊接件

奥氏体不锈钢焊接接头晶间腐蚀试验

目录

一.什么叫晶间腐蚀

二.晶间腐蚀的防止和消除

三.常见晶间腐蚀试验方法

四.问题交流与探讨

一、晶间腐蚀的机理 晶间腐蚀定义

晶间腐蚀是一种由微电池作用而引起的局部腐蚀现象,是 金属材料在特定的腐蚀介质中沿着材料的晶界产生的腐蚀。 这种腐蚀主要是从表面开始,沿着晶界向内部发展,直至 成为溃疡式腐蚀,整个金属强度几乎完全丧失。其腐蚀特 征是,在表面还看不出腐蚀特征时,晶粒之间已丧失了结 合力,失去金属声音,严重时,只要轻轻敲打就可破碎, 甚至形成粉状。因此,它是一种危害性很大的局部腐蚀。