化工原理第二章第一节

合集下载

化工原理第二章第一节讲稿gaofenziPPT课件

耐腐蚀泵 接触液体的部件(叶轮、泵体)用耐腐蚀材料制 成。要求:结构简单、零件容易更换、维修方便 、密封可靠、用于耐腐蚀泵的材料有:铸铁、高 硅铁、各种合金钢、塑料、玻璃等。(F型)

油泵 输送石油产品的泵 ,要求密封完善。(Y 型)

杂质泵

2020/10/30

输送含有固体颗粒的悬浮液、稠厚的浆液等的泵 ,又细分为污水泵、砂泵、泥浆泵等 。要求不易 堵塞、易拆卸、耐磨、在构造上是叶轮流道宽、 叶片数目少。

起到密封作用。

2020/10/30

13

2020/10/30

14

3、离心泵的分类 1)按照轴上叶轮数目的多少

单级泵 轴上只有一个叶轮的离心泵,适用于出口压力 不太大的情况;

多级泵 轴上不止一个叶轮的离心泵 ,可以达到较高的 压头。离心泵的级数就是指轴上的叶轮数,我国 生产的多级离心泵一般为2~9级。

如何确定转速一定时, 泵的压头与流量之间 的关系呢?

实验测定

2020/10/30

20

H的计算可根据b、c两截面间的柏努利方程:

P b gu 2b g 2HZP g c u 2cg 2(hf)bc

HZP c gP buc22 gub2(hf)bc

H Z(P cP b)/g

离心泵的压头又称扬程。必须注意,扬程并不等于升举高 度△Z,升举高度只是扬程的一部分。

2020/10/30

4

2020/10/30

5

气缚

离心泵启动时,如果泵壳内存在空气,由于空气的密度远 小于液体的密度,叶轮旋转所产生的离心力很小,叶轮中心 处产生的低压不足以造成吸上液体所需要的真空度,这样, 离心泵就无法工作,这种现象称作“气缚”。

为了使启动前泵内充满液体,在吸入管道底部装一止逆 阀。此外,在离心泵的出口管路上也装一调节阀,用于开 停车和调节流量。

化工原理第二章第一节(3)

pK > pV

具体措施: 安装高度低于允许的最大值 具体措施

2011-5-6

允许吸上高度 (允许安装高度) Hg 允许安装高度)

——泵的吸入口与贮槽液面间可允许达到的最大垂 泵的吸入口 泵的吸入口与贮槽液面间可允许达到的最大垂 直距离。 直距离。 允许吸上真空度

HS ' = ( pa − p1) / ρg

第 二章 流体输送机械

2-1-1 离心泵

•离心泵的并联与串联 离心泵的并联与串 离心泵的 •离心泵的选择 离心泵的选择 离心泵的选

2-1-2 其他类型的泵

第 一 节 液体输送机械

2011-5-6

气蚀现象与允许吸上高度

1、气蚀现象

pK ≤ pV

现象: 现象 液体流量明显下降 压头、 压头、效率也大幅度降低 避免方法 汽化 高压区 气泡破裂 或凝结 高速冲击 气蚀

Hg = HS '−

2 u1

2g

− H fu + − NPSH = ρg 2g ρg

p0 pv Hg = − − NPSH − H f 0−1 ρg ρg

2 1

注意: 注意:

1.允许吸上真空度随流量的升高而减小;气蚀余量随流量的 允许吸上真空度随流量的升高而减小; 允许吸上真空度随流量的升高而减小 升高而增大,因此,计算时都应在最大流量下进行。 升高而增大,因此,计算时都应在最大流量下进行。 最大流量下进行 2.性能表上的允许吸上真空度和气蚀余量都是采用20℃清 2.性能表上的允许吸上真空度和气蚀余量都是采用20℃清 性能表上的允许吸上真空度和气蚀余量都是采用20℃ 水实验测定的,实际应用时需要进行换算。 水实验测定的,实际应用时需要进行换算。 3.实际安装高度要必允许安装高度低 ~1m。 实际安装高度要必允许安装高度低0.5~ 。 实际安装高度要必允许安装高度低

化工原理高教版上册第二章01资料

化工原理

齐鸣斋

1 3 2 3

管路特性方程 离心泵工作原理 离心泵特性曲线 离心泵的气缚

离心泵的工作点 离心泵的调节

3

4 3 5 3 6 3

问题:用高位槽向反应器内送水,Z至少多大? 若厂房高度限于8m以内,不用泵,应该 如何设计管路?

问题:用高位槽向反应器内送水,Z至少多大? 若厂房高度限于8m以内,不用泵,应该 如何设计管路?

答: 1.阀开时,由液面至B截面列方程

l AB u2 h ( 1) d 2g qV 0.32 103 u 1.019m / s 2 2 0.785 0.02 d 4 3 1.019 2 h (0.02 1) 0.212 m 0.02 2 9.81

HT g g gA2

qV ctg 2

影响因素:转速、直径、弯角、流量 ①叶片弯角β2 和流量qV

②叶轮转速n u2=nπD2 如果qV∝n,那么HT∝n2 ③液体密度不出现 Δp∝ ρ gHT , 气缚现象(录像) 灌泵---吸入管装单向阀, 泵启动前:灌泵排气

2.2 离心泵的特性曲线 1.泵的有效压头 泵内损失: 容积损失:部分流体漏回入口处 水力损失:μ ≠0,叶片数目有限 机械损失:轴承、轴封的摩擦 2.泵的有效功率 Pe=ρgqVHe Pa基本上随流量qV单调上升 泵启动时关出口阀 3.泵的效率 Pe

qV n

H n qV

H 2 ∴ H ' q 2 q'V V

(等效率点)

例1 已知:充分湍流, λ=常数,现将离心水泵 由输水改为输送CCl4, ρ=1630kg/m3 求:①当p1=p2时, qV ,H ,η ,p出 ,Pe ; ②当p1<p2时, qV ,H ,η ,p出 ,Pe 。

齐鸣斋

1 3 2 3

管路特性方程 离心泵工作原理 离心泵特性曲线 离心泵的气缚

离心泵的工作点 离心泵的调节

3

4 3 5 3 6 3

问题:用高位槽向反应器内送水,Z至少多大? 若厂房高度限于8m以内,不用泵,应该 如何设计管路?

问题:用高位槽向反应器内送水,Z至少多大? 若厂房高度限于8m以内,不用泵,应该 如何设计管路?

答: 1.阀开时,由液面至B截面列方程

l AB u2 h ( 1) d 2g qV 0.32 103 u 1.019m / s 2 2 0.785 0.02 d 4 3 1.019 2 h (0.02 1) 0.212 m 0.02 2 9.81

HT g g gA2

qV ctg 2

影响因素:转速、直径、弯角、流量 ①叶片弯角β2 和流量qV

②叶轮转速n u2=nπD2 如果qV∝n,那么HT∝n2 ③液体密度不出现 Δp∝ ρ gHT , 气缚现象(录像) 灌泵---吸入管装单向阀, 泵启动前:灌泵排气

2.2 离心泵的特性曲线 1.泵的有效压头 泵内损失: 容积损失:部分流体漏回入口处 水力损失:μ ≠0,叶片数目有限 机械损失:轴承、轴封的摩擦 2.泵的有效功率 Pe=ρgqVHe Pa基本上随流量qV单调上升 泵启动时关出口阀 3.泵的效率 Pe

qV n

H n qV

H 2 ∴ H ' q 2 q'V V

(等效率点)

例1 已知:充分湍流, λ=常数,现将离心水泵 由输水改为输送CCl4, ρ=1630kg/m3 求:①当p1=p2时, qV ,H ,η ,p出 ,Pe ; ②当p1<p2时, qV ,H ,η ,p出 ,Pe 。

化工原理第二章.

u1

4qv

d12

4 15 103 3.14 0.12

1.91m/s

u2

4qv π d22

2.98 m/s

H 0 f ,12

H 0.5 2.55105 2.67104 2.982 1.912

1000 9.81

2 9.81

29.5m

能适应物料特性(如黏度、腐蚀性、易燃易爆、 含固体等)要求。

流体输送设备分类:

按流体类型 按工作原理

输送液体—泵(pumps) 输送气体—通风机、鼓风机、压缩机

及真空泵

离心式 往复式 旋转式 流体动力作用式

第一节 离心泵

一、基本结构及工作原理

离心泵(centrifugal pump)

1.基本结构

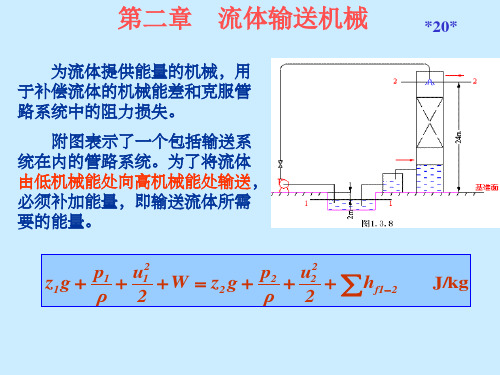

第二章 流体输送机械

1. 本章学习的目的 通过学习,了解制药化工中常用的流体输送机

械的基本结构、工作原理及操作特性,以便根据生 产工艺要求,合理地选择和正确使用输送机械,并 使之在高效率下可靠运行。 2. 本章重点掌握的内容

离心泵的基本结构、工作原理、操作特性、安 装及选型。

概述

生产过程中的流体输送一般有以下几种情况:

效率64% 轴功率2.6kW

重量363N

(1)流量(qv):单位时间内泵所输送的液体体积。m3/s 常用单位为L/s或m3/h qv与泵的结构、尺寸、转速等有关 ,实际流量还与 管路特性有关。

(2)扬程或压头(H):是指单位重量(1N)液体流经 泵所获得的能量,单位:m 。H与泵的结构、转速 和流量有关。

旋转的叶轮(impeller) 固定的泵壳(Volute)

2、离心泵的工作原理

化工原理第二章第一节讲稿

3)在高温或低温下操作的设备,要求保温,以减少它们和

外界传热。

4)对于废热也需合理的利用与回收。

2、化工生产中传热过程的两种情况

1)强化传热:各种换热设备中的传热。

2)削弱传热:如对设备和管道的保温,以减少热损失

2018/10/17

动量传递 三传热量传递 质量传递

传热过程在化工生产中的应用 例如:蒸发、蒸馏、干燥、结晶等 传热过程的基本要求:1.强化传热;2.避免传热 热量传递方向:高温传向低温 传热过程的推动力:温差

2、蓄热式换热 (间歇操作)

蓄热式换热器是由热容量较大的蓄热室构成。室中充 填耐火砖作为填料,当冷、热流体交替的通过同一室 时,就可以通过蓄热室的填料将热流体的热量传递给 冷流体,达到两流体换热的目的。

2018/10/17

2018/10/17

2018/10/17

3、间壁式换热

间壁式换热的特点是冷、热流体被一固体隔开,分别在壁

2018/10/17

三、工业上的换热方法

1、直接接触式传热 直接接触式传热的特点是冷、热两流体在传热器中以直接 混合的方式进行热量交换,也称混合式换热。前提是冷、 热两种流体可直接混合,不发生化学反应或其他不良影响。 化工厂常用的 凉水塔、喷洒式冷却塔、混合冷凝器等。

2018/10/17

2018/10/17

程技术领域中极普遍的一种传递过程 。

1、化工与传热

1)绝大多数化学反应过程都要求在一定的温度下进行,为 了使物料达到并保持指定的温度,就要预先对物料进行加

热或冷却,并在过程中及时取出放出的热量或补充需要吸

收的热量。

2018/10/17

2)一些单元操作过程,例如蒸发、蒸馏、干燥等,需要按

化工原理第二章第一节(第三版)

qV 1 n1 H1 n1

P1 n1 比例定律。

*9*

H

kq

2 v

泵的等效方程看例2-3

*10*

2、粘度的影响

*11*

生产厂家所提供的特性曲线使用常温清水作为介质进行测 定的,所以实际中,当液体粘度较大时须校正。

粘度增大,则流量、扬程和效率减小,轴功率增 大。当液体的运动粘度υ>2×10-5m2/s时,即泵轴从电动机得到的功率,

②有效功率Pe :单位时间液体从泵得到的有效能量,

泵在运转过程中存在着种种损失,使输入泵的功率(轴功 率 P)比有效功率高。

泵的有效功率Pe计算公式: Pe qV gH

*5*

其中: Pe----有效功率,W

qV ----泵的流量,m3/s

a、容积损失

由于叶轮做功,叶轮外缘的液体压力 高于中心吸入口,部分液体将由泵体与叶 轮之间的缝隙漏回吸入口处,使该部分液 体得到的能量损失,且造成泵的流量减少, 产生容积损失。

b、水力损失 液体在叶片间的通道内及泵壳中的流动将损耗部分机械能,

使得泵的有效压头低于理论压头,造成损失。

c、机械损失 高速转动的叶轮盘面与流动的液体之间的摩擦以及轴封、轴

d5

d4

1

2

g

1 A22

1 A12

当管内流动已进入阻力平方区,

与流量无关,故k也与流量无关.

(二)、工作点

管路特性曲线与泵特性曲线的交点。

泵安装在管路中,泵流量就是 管路的流量。在这个流量下,泵提 供的扬程恰好是管路所需的压头。

因此,泵的实际工作情况是由泵的特 性和管路特性共同决定的。

泵工作时,工作点应位于高效区。

轴功率和效率须乘以校正系数校正。

化工原理第二章1

②泵的工作点对应的泵压头既是泵提供的,也是管路需要 的;

③工作点对应的各性能参数反映一台泵的实际工作状态。

14

3.离心泵的流量调节 (1)改变管路特性------变出口阀的开度

15

(2)改变泵的特性 ----变叶轮转速 nA<nB,转速增加,流量和压头均

增加。

(3)改变泵的特性 ----切削叶轮直径

调节范围不大,只能变小,适合 长期性调整,操作中调整不可行

P63

例2-3

16

四

离心泵的组合操作

1.双泵并联 ①理论上,H不变,Q加倍; ②实际工作流量并未加倍(QB<2QA),压头有所增加 ;n台完全相同的泵并联,组合泵的特性方程为: ③

H A B Q2 n2

2.双泵串联 ①理论上,Q不变,H加倍;

θ

28

3.往复泵特点:

(1) 流量只与泵缸尺寸、冲程、活塞往复次数有关,与泵的压

头、管路等无关。

(2) 理论上

单动泵的流量:QT=ASnr 双动泵的流量:QT=(2A-a)S nr 式中: QT —— 往复泵理论流量,m3/s; A —— 活塞截面积,m2;

a —— 活塞杆截面积,m2;

有效功率Ne :单位时间离心泵对流体做的功。 Ne=gQH ;

轴功率N:单位时间内由电机输入离心泵的功。 效率η :泵对外加能量的利用程度。 η = Ne /N 2.离心泵的性能曲线 ①H-Q曲线:随着流量的增加,泵的压头下降, 此规律对流量很小的情况可能不适用。 ② N-Q曲线:轴功率随流量的增加而增大,离心

部真空,周围液体以很高的流速冲向真空区域; ③当汽泡的冷凝发生在叶片表面附近时,大量液体以高频冲 击力冲击叶片,使叶轮损伤,这种现象称为“汽蚀”。

③工作点对应的各性能参数反映一台泵的实际工作状态。

14

3.离心泵的流量调节 (1)改变管路特性------变出口阀的开度

15

(2)改变泵的特性 ----变叶轮转速 nA<nB,转速增加,流量和压头均

增加。

(3)改变泵的特性 ----切削叶轮直径

调节范围不大,只能变小,适合 长期性调整,操作中调整不可行

P63

例2-3

16

四

离心泵的组合操作

1.双泵并联 ①理论上,H不变,Q加倍; ②实际工作流量并未加倍(QB<2QA),压头有所增加 ;n台完全相同的泵并联,组合泵的特性方程为: ③

H A B Q2 n2

2.双泵串联 ①理论上,Q不变,H加倍;

θ

28

3.往复泵特点:

(1) 流量只与泵缸尺寸、冲程、活塞往复次数有关,与泵的压

头、管路等无关。

(2) 理论上

单动泵的流量:QT=ASnr 双动泵的流量:QT=(2A-a)S nr 式中: QT —— 往复泵理论流量,m3/s; A —— 活塞截面积,m2;

a —— 活塞杆截面积,m2;

有效功率Ne :单位时间离心泵对流体做的功。 Ne=gQH ;

轴功率N:单位时间内由电机输入离心泵的功。 效率η :泵对外加能量的利用程度。 η = Ne /N 2.离心泵的性能曲线 ①H-Q曲线:随着流量的增加,泵的压头下降, 此规律对流量很小的情况可能不适用。 ② N-Q曲线:轴功率随流量的增加而增大,离心

部真空,周围液体以很高的流速冲向真空区域; ③当汽泡的冷凝发生在叶片表面附近时,大量液体以高频冲 击力冲击叶片,使叶轮损伤,这种现象称为“汽蚀”。

化工原理第二章

p有 100%

p轴

(2-3)

第二节 离心泵

离心泵效率与泵的尺寸、类型、构造、加工精度、液 体流量和所输送液体性质有关,一般小型泵效率为50%— 70%,大型泵可达到90%左右。

2.特性曲线 离心泵的有效压头、轴功率、效率与流量之间的关系 曲线称为离心泵的特性曲线,如图2-8所示,其中以扬程和 流量的关系最为重要。由于泵的特性曲线随泵转速而改变, 故其数值通常是在额定转速和标准试验条件(大气压 101.325kPa,20℃清水)下测得。通常在泵的产品样本中附 有泵的主要性能参数和特性曲线,供选泵和操作参考。

③ qv- 曲线 表示泵的效率和流量的关系。曲线表明 离心泵的效率随流量的增大而增大,当流量增大到一定值 后,效率随流量的增大而下降,曲线存在一最高效率点即 为设计点。对应于该点的各性能参数 qv 、p轴 和 H 称为最 佳工况参数,即离心泵铭牌上标注的性能参数。根据生产 任务选用离心泵时应尽可能使泵在最高效率点附近工作。

qv1 n1 qv2 n2

H1 H2

n1 n2

2

p轴1 p轴2

3

n1 n2

(2-4)

式中qv1 、H1 、p轴1 ——转速为时泵的流量、扬程、轴功率; 、 qv2 H2 、p轴2——转速为时泵的流量、扬程、轴功率。

第二节 离心泵

2.离心泵的主要部件 离心泵的主要部件为叶轮、泵壳和轴封装置。(1)叶 轮叶轮是离心泵的关键部件,其作用是将原动机的机械能 传给液体,使通过离心泵的液体静压能和动能均有所提高。 叶轮有6-8片的后弯叶片组成。按其机械结构可分为以下 三种,如图2-2所示。开式叶轮仅有叶片和轮毂,两侧均 无盖板,制造简单,清洗方便,如图2-2(a)所示;半闭式 叶轮,没有前盖板而有后盖板的叶轮,如图2-2(b)所示; 闭式叶轮两侧分别有前、后盖板,流道是封闭的,如图22(c)所示,这种叶轮液体流动摩擦阻力损失小,适用于高扬 程、洁净液体的输送。

化工原理(第二版)第二章

选型时→ ηmax

高效 区

设计点

33

Q

3.离心泵特性的影响因素

(1)流体的性质:

密度的影响

ρ对 H~Q 曲线、η~Q 曲线无影响,但 N =

故ρ↑,N~Q 曲线上移。

QρgH

η

,

粘度的影响 当µ比 20℃清水的大时,H↓,N↑,η↓

实验表明,当ν<20 厘斯时,µ对特性曲 线的影响很小,可忽略不计。

he ′

•

工作点

阀门开大

Q

41

说明

①工作点 ←泵的特性 & 管路的特性 工作点确定: 联解两特性方程 作图,两曲线交点 ②泵装于管路 工作点 ~(H,Q) Q=泵供流量=管得流量 H=泵供压头=流体得压头 ③工作点~(Q,H,N, η ) ~泵的实际工作状态

42

2

液体输送机械 − − − 泵 流体输送机械 通风机、 通风机、鼓风机 气体压送机械 − − − 压缩机、真空泵 压缩机、

3

泵按工作原理分为: 泵按工作原理分为

特点:有可旋转的叶轮 叶片式泵: 叶片式泵:如离心泵、混流式等 特点:机械内部的工作 容积式泵: 齿轮泵、 容积式泵:如往复泵、齿轮泵、螺杆泵等 容积不断发生变化。 其它类型:如旋涡泵、 真空泵、动力作用式泵 其它类型:如旋涡泵、 真空泵、

流量计 真空表 c 压力表 h0 b

pc uc2 pb u + + h0 + h f + +H= ρg 2 g ρg 2 g

2 b

pc − pb p c ( 表 ) + p b (真 ) H≈ = ρg ρg

28

轴功率和效率

N,又称功率,单位W 或kW ,又称功率,单位

化工原理 第2章

工作时,Q H N ?

一.管路特性曲线与离心泵工作点 离心泵工作点

—— 管路特性曲线(Q~H)与泵特性 曲线(Q~H)的交点。

1、管路特性方程 —— 管路流量~所需外加压头

外加压头:

p u 2 H e z H f, 2 1 g 2g

H ~Q

Q ,Hf ,H

假设:

~叶片数——液体无环流 ~理想流体——无能量损失

u 2 c 2 cos 2 1 Q 2 H r ctg A BQ g g 2b 2 g

——离心泵基本方程

r—叶轮半径;—叶轮旋转角速度;Q—泵的体积流量; b—叶片宽度; —叶片装置角。

液体从截面1到截面2,静压头 的变化来自两方面:

介质: 液体 —— 泵 气体 —— 风机、压缩机 工作原理: 离心式 正位移式:往复式、旋转式 其它(如喷射式)

2-1-1

离心泵

离 心 泵 的 外 观

一 主要部件

(1)叶轮 —— 叶片(含盖板)

4 ~ 8个叶片(前弯、后弯,径向) 液体通道。 前盖板、后盖板,无盖板 闭式叶轮

半开式 开式

(2)泵壳: 泵体的外壳,包围叶轮

2 1

2g

2 2

即

因此: H T,

2 2 2 u 2 u1 1 2 C2 C1 2 2 2 2g 2g 2g

Cr2

u2-Cr2ctgβ2

根据余弦定律及圆周速度u、相对速度ω 和绝对速度C之 间的关系:

c u 2c1u1 cos1

2 1 2 2 2 1 2 2 2 1 2 2

H~Q曲线: N~Q曲线: ~Q曲线:

Q

Q Q

H

N

H [ m]

一.管路特性曲线与离心泵工作点 离心泵工作点

—— 管路特性曲线(Q~H)与泵特性 曲线(Q~H)的交点。

1、管路特性方程 —— 管路流量~所需外加压头

外加压头:

p u 2 H e z H f, 2 1 g 2g

H ~Q

Q ,Hf ,H

假设:

~叶片数——液体无环流 ~理想流体——无能量损失

u 2 c 2 cos 2 1 Q 2 H r ctg A BQ g g 2b 2 g

——离心泵基本方程

r—叶轮半径;—叶轮旋转角速度;Q—泵的体积流量; b—叶片宽度; —叶片装置角。

液体从截面1到截面2,静压头 的变化来自两方面:

介质: 液体 —— 泵 气体 —— 风机、压缩机 工作原理: 离心式 正位移式:往复式、旋转式 其它(如喷射式)

2-1-1

离心泵

离 心 泵 的 外 观

一 主要部件

(1)叶轮 —— 叶片(含盖板)

4 ~ 8个叶片(前弯、后弯,径向) 液体通道。 前盖板、后盖板,无盖板 闭式叶轮

半开式 开式

(2)泵壳: 泵体的外壳,包围叶轮

2 1

2g

2 2

即

因此: H T,

2 2 2 u 2 u1 1 2 C2 C1 2 2 2 2g 2g 2g

Cr2

u2-Cr2ctgβ2

根据余弦定律及圆周速度u、相对速度ω 和绝对速度C之 间的关系:

c u 2c1u1 cos1

2 1 2 2 2 1 2 2 2 1 2 2

H~Q曲线: N~Q曲线: ~Q曲线:

Q

Q Q

H

N

H [ m]

化工原理第2章

离心泵的安装高度

离心泵的类型

离心泵的选择原则: 1.确定输送系统的流量与压头。 2.选择泵的类型与型号 3.核算泵的轴功率

(1)水泵

用来输送水或与水类似的(化学性质类似

于水的)液体的泵。分为三类。

• B(单级):泵体与泵盖都是铸铁

• D(多级):一般2-9级,最多可有12级。

• SH(双吸式):若输送的液体流量大而压头并

2)向下作用于薄层顶面的总压力(p+dp)A

3)薄层向下作用的重力ρgdz A

平衡时:所有力相等 p A= (p+dp)A + ρgdz A 积分得:p2=p1+ρg(z1-z2) ——流体静力学基本方程

1-4 流体静力学的应用

• U形管压强计

• 液位计

• 液封

第二节 流体流动

2-1 流体的流量和流速 • 体积流量(qV)——单位时间流过导管任一横

2-4 牛顿粘性定律

• 选相邻两薄圆筒流体(1,2)进行分析。设两 薄层之间垂直距离为dy,两薄层速度差为du, 即(u2-u1),两薄层之间接触的圆筒表面积为 A,两薄层之间的内摩擦力为F。

• 实验证明,对于一定流体,内摩擦力F与接触

面积A成正比,与速度差du成反比,此即牛顿

粘度定律。

du F A dy F du A dy

第二章

流体流动与输送

内容提要:主要讨论化工生产过程中的流体流 动的基本原理及流体流动的基本规律,并运用这 些原理与规律去分析和解决化工生产中的物料输 送问题。 基本要求: 1.了解化工生产过程中流体流动的基本规律; 2.掌握柏努利方程及其在化工生产中的应用; 3.掌握流体在管内流动阻力的计算; 4.了解流体输送机械的工作原理和相关计算。

化工原理-第二章-流体输送机械PPT课件

总效率:

Vmh

(4)轴功率N

离心泵的轴功率N可直接用效率来计算:

流体密度,kg/ m3

泵的效率

N HQg /

泵的轴功率,W 泵的压头,m

泵的流量,m3/s

一般小型离心泵的效率50~70%,大型离心泵效率可达90% 。

2、离心泵特性曲线(Characteristic curves)

由于离心泵的各种损失难 以定量计算,使得离心泵的特

性曲线H~Q、N~Q、η~Q

的关系只能靠实验测定,在泵 出厂时列于产品样本中以供参 考。右图所示为4B20型离心泵

在 转 速n= 2900r/min 时 的特

性曲线。若泵的型号或转速不 同,则特性曲线将不同。借助 离心泵的特性曲线可以较完整 地了解一台离心泵的性能,供 合理选用和指导操作。

H/m NkW

u2

D2n

60

根据装置角β2的大小,叶片形状可分为三种:

w2

c2

2

2

u2

w2

c2

2

2

u2

w2 2

c2 2 u2

(a)

(a)β2< 90o为后弯 叶片,cotβ2 >0, HT∞ <u22 /g

(b) (b)β2= 90o为径向 叶片,cotβ2 =0 , HT∞ =u22 /g

(c) (c) β2 > 90o为前 弯叶片,cotβ2 <0,HT∞ > u22 /g

c2r

c2' r

u2

u2'

Q n Qn

H ( n)2 Hn

N H Qg ( n )3 N HQg n

不同转速下的速度三角形

比例定律

(4)叶轮直径D2对特性曲线的影响

Vmh

(4)轴功率N

离心泵的轴功率N可直接用效率来计算:

流体密度,kg/ m3

泵的效率

N HQg /

泵的轴功率,W 泵的压头,m

泵的流量,m3/s

一般小型离心泵的效率50~70%,大型离心泵效率可达90% 。

2、离心泵特性曲线(Characteristic curves)

由于离心泵的各种损失难 以定量计算,使得离心泵的特

性曲线H~Q、N~Q、η~Q

的关系只能靠实验测定,在泵 出厂时列于产品样本中以供参 考。右图所示为4B20型离心泵

在 转 速n= 2900r/min 时 的特

性曲线。若泵的型号或转速不 同,则特性曲线将不同。借助 离心泵的特性曲线可以较完整 地了解一台离心泵的性能,供 合理选用和指导操作。

H/m NkW

u2

D2n

60

根据装置角β2的大小,叶片形状可分为三种:

w2

c2

2

2

u2

w2

c2

2

2

u2

w2 2

c2 2 u2

(a)

(a)β2< 90o为后弯 叶片,cotβ2 >0, HT∞ <u22 /g

(b) (b)β2= 90o为径向 叶片,cotβ2 =0 , HT∞ =u22 /g

(c) (c) β2 > 90o为前 弯叶片,cotβ2 <0,HT∞ > u22 /g

c2r

c2' r

u2

u2'

Q n Qn

H ( n)2 Hn

N H Qg ( n )3 N HQg n

不同转速下的速度三角形

比例定律

(4)叶轮直径D2对特性曲线的影响

化工原理第二章

•③工作点~(Q,H,N, )•~泵的实际工作状态

化工原理第二章

•五、离心泵的安装高度

•安装高度: •液面到泵入口处的垂直距离(Hg)

•问题: •安装高度有无限制?

化工原理第二章

•0-0~1-1,B.E. •Hg,则p1 •当p1pv,•叶轮中心汽化汽泡•被抛向外围•压力升高 •凝结局部真空•周围液体高速冲向汽泡中心

化工原理第二章

•4-8个叶片(前弯、后弯,径向)•液体通道。 •前盖板、后盖板,无盖板 •闭式叶轮 •半开式 •开式

化工原理第二章

•(2)泵壳:•泵体的外壳,包围叶轮

•截面积逐渐扩大的蜗牛壳形通道

• 液体入口——中心

•出口——切线

思考:泵壳的主要作用是什么?

•①汇集液体,并导出液体; •②能量转换装置

•< 90度 — 后弯~流动能量损失小 •= 90度 — 径向叶片 •(2)后弯叶片,ctg >0 •b、r、, 则H

•Q ,则H (线性规律)

•(3)理论压头H与流体的性质无关

•(4)H与H的差距—•叶片间环流;阻力损失;冲击损失

化工原理第二章

•问:为什么泵采用后弯叶片的居多?

•后弯叶片:理论压头随流量增大而减少;径向:无关; •前弯:增大。在一定的叶轮尺寸、转速和流量下,前弯叶 •片产生的理论压头最大。但压头的提高包括静压头和动压 •头的提高。对后弯叶片静压头的提高大于动压头的提高,而 •对前弯叶片则相反,液体动压头的提高较大,同时液体在泵 •壳流动部分动压头转换为静压头时能量损失较大。为获得较 •高的能量利用率,离心泵总是采用后弯叶化片工原形理第式二章

化工原理第二章

•(2)转速——比例定律

•—— n 20%以内

化工原理第二章

•五、离心泵的安装高度

•安装高度: •液面到泵入口处的垂直距离(Hg)

•问题: •安装高度有无限制?

化工原理第二章

•0-0~1-1,B.E. •Hg,则p1 •当p1pv,•叶轮中心汽化汽泡•被抛向外围•压力升高 •凝结局部真空•周围液体高速冲向汽泡中心

化工原理第二章

•4-8个叶片(前弯、后弯,径向)•液体通道。 •前盖板、后盖板,无盖板 •闭式叶轮 •半开式 •开式

化工原理第二章

•(2)泵壳:•泵体的外壳,包围叶轮

•截面积逐渐扩大的蜗牛壳形通道

• 液体入口——中心

•出口——切线

思考:泵壳的主要作用是什么?

•①汇集液体,并导出液体; •②能量转换装置

•< 90度 — 后弯~流动能量损失小 •= 90度 — 径向叶片 •(2)后弯叶片,ctg >0 •b、r、, 则H

•Q ,则H (线性规律)

•(3)理论压头H与流体的性质无关

•(4)H与H的差距—•叶片间环流;阻力损失;冲击损失

化工原理第二章

•问:为什么泵采用后弯叶片的居多?

•后弯叶片:理论压头随流量增大而减少;径向:无关; •前弯:增大。在一定的叶轮尺寸、转速和流量下,前弯叶 •片产生的理论压头最大。但压头的提高包括静压头和动压 •头的提高。对后弯叶片静压头的提高大于动压头的提高,而 •对前弯叶片则相反,液体动压头的提高较大,同时液体在泵 •壳流动部分动压头转换为静压头时能量损失较大。为获得较 •高的能量利用率,离心泵总是采用后弯叶化片工原形理第式二章

化工原理第二章

•(2)转速——比例定律

•—— n 20%以内

化工原理 第二章 流体的流动和输送超详细讲解

密度 1 800kg / m3 ,水层高度h2=0.6m,密度为 2 1000kg / m3

1)判断下列两关系是否成立

PA=PA’,PB=P’B。 2)计算玻璃管内水的高度h。

解:(1)判断题给两关系是否成立 ∵A,A’在静止的连通着的同一种液体的同一水平面上

PA PA'

因B,B’虽在同一水平面上,但不是连通着的同一种液

10001.0 13600 0.067 1000 820

0.493m

作业 P71:3、5

要求解题过程要规范:

1、写清楚解题过程——先写公式,再写计算过程, 追求结果的准确性;

2、计算过程中注意单位统一成SI制。

第二节 流体稳定流动时的物料衡算和能量衡算

一、流速与管径的关系 1、流速v =qv/A

解:气压管内水上升的高度

P(表压) P(真空度) h ρ水g ρ水g 80103

1000 9.81 8.15m

3、液位的测定

液柱压差计测量液位的方法:

由压差计指示液的读数R可以计算 出容器内液面的高度。 当R=0时,容器内的液面高度将达 到允许的最大高度,容器内液面愈 低,压差计读数R越大。

流体的单位表面积上所受的压力,称为流体的静压强,

简称压强。

p F A

SI制单位:N/m2,即Pa。1 N/m2 =1Pa

工程制: 1at(工程大气压)= 1公斤/cm2 =98100Pa

物理制: 1atm (标准大气压)=101325Pa

换算关系为:

1atm 760mmHg 10.33mH2O 1.033kgf / cm2 1.0133105 Pa

在1-1’截面受到垂直向下的压力: 在2-2’ 截面受到垂直向上的压力: 小液柱本身所受的重力:

1)判断下列两关系是否成立

PA=PA’,PB=P’B。 2)计算玻璃管内水的高度h。

解:(1)判断题给两关系是否成立 ∵A,A’在静止的连通着的同一种液体的同一水平面上

PA PA'

因B,B’虽在同一水平面上,但不是连通着的同一种液

10001.0 13600 0.067 1000 820

0.493m

作业 P71:3、5

要求解题过程要规范:

1、写清楚解题过程——先写公式,再写计算过程, 追求结果的准确性;

2、计算过程中注意单位统一成SI制。

第二节 流体稳定流动时的物料衡算和能量衡算

一、流速与管径的关系 1、流速v =qv/A

解:气压管内水上升的高度

P(表压) P(真空度) h ρ水g ρ水g 80103

1000 9.81 8.15m

3、液位的测定

液柱压差计测量液位的方法:

由压差计指示液的读数R可以计算 出容器内液面的高度。 当R=0时,容器内的液面高度将达 到允许的最大高度,容器内液面愈 低,压差计读数R越大。

流体的单位表面积上所受的压力,称为流体的静压强,

简称压强。

p F A

SI制单位:N/m2,即Pa。1 N/m2 =1Pa

工程制: 1at(工程大气压)= 1公斤/cm2 =98100Pa

物理制: 1atm (标准大气压)=101325Pa

换算关系为:

1atm 760mmHg 10.33mH2O 1.033kgf / cm2 1.0133105 Pa

在1-1’截面受到垂直向下的压力: 在2-2’ 截面受到垂直向上的压力: 小液柱本身所受的重力:

化工原理第二章第一节精品文档74页

HTHpHc P2 P1 C22 C12

g 2g

2020/1/13

静压能增加项HP主要由于两方面的因素促成: 单位重量液体在叶轮内接受离心力所作的外功

r 1 r 2F gd= r r 1 r 2rg R 2d r 2 g 2(R 2 2 R 1 2 ) u 2 2 2 g u 1 2

叶轮中相邻的两叶片构成自中心向外沿逐渐扩大的液体流道,

部分动能转化为静压能

w12 w22 2g

单位重量流体经叶轮后的静压能增加为:

HP

u22u12 2g

w12w22 2g

2020/1/13

H Tu222 gu12w 122 gw 22c222 gc12

根据余弦定理

w 12c12u122c1u1co1s w 22c22u222c2u2co2s

径向叶片(β2=90°) ,ctgβ2=0 ,

H T

u2 g

前弯叶片(β2>90°) ,ctgβ2<0 ,

H T

u2 g

2020/1/13

HC HP

一般都采用后弯叶片 2 25。~30。

2020/1/13

➢理论流量

若离心泵的几何尺寸(D2、b2、β2)和转速(n)一定,则

式中:

HTABQT

H T (u 2 c 2 co 2 u s 1 c 1 co 1 )/g s

α1=900,即cosα1=0

H Tu2c2co2s /g——离心泵的基本方程式

2020/1/13

理论流量 Q TD 2b2c2sin 2

式中:D2--叶轮的外径,m

b2--叶轮出口宽度,m

HT,

u22 g

g 2g

2020/1/13

静压能增加项HP主要由于两方面的因素促成: 单位重量液体在叶轮内接受离心力所作的外功

r 1 r 2F gd= r r 1 r 2rg R 2d r 2 g 2(R 2 2 R 1 2 ) u 2 2 2 g u 1 2

叶轮中相邻的两叶片构成自中心向外沿逐渐扩大的液体流道,

部分动能转化为静压能

w12 w22 2g

单位重量流体经叶轮后的静压能增加为:

HP

u22u12 2g

w12w22 2g

2020/1/13

H Tu222 gu12w 122 gw 22c222 gc12

根据余弦定理

w 12c12u122c1u1co1s w 22c22u222c2u2co2s

径向叶片(β2=90°) ,ctgβ2=0 ,

H T

u2 g

前弯叶片(β2>90°) ,ctgβ2<0 ,

H T

u2 g

2020/1/13

HC HP

一般都采用后弯叶片 2 25。~30。

2020/1/13

➢理论流量

若离心泵的几何尺寸(D2、b2、β2)和转速(n)一定,则

式中:

HTABQT

H T (u 2 c 2 co 2 u s 1 c 1 co 1 )/g s

α1=900,即cosα1=0

H Tu2c2co2s /g——离心泵的基本方程式

2020/1/13

理论流量 Q TD 2b2c2sin 2

式中:D2--叶轮的外径,m

b2--叶轮出口宽度,m

HT,

u22 g

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2012-12-17

2012-12-17

2)泵壳 A. 泵壳的作用 • 汇集液体,作导出液体的通道;

•

使液体的能量发生转换,一部分动能转变为静压能。

为了减少液体直接进入蜗壳时的碰撞,在叶轮与泵壳之 间有时还装有一个固定不动的带有叶片的圆盘,称为导 叶轮。导叶轮上的叶片的弯曲方向与叶轮上叶片的弯曲

(三)、液体黏度和密度的影响

1)粘度的影响

当输送的液体粘度大于常温清水的粘度时,

•泵的压头减小

•泵的流量减小 •泵的效率下降 •泵的轴功率增大 •泵的特性曲线发生改变,选泵时应根据原特性曲线进行修正 当液体的运动粘度小于20cst(厘池)时,如汽油、柴油、煤 油等粘度的影响可不进行修正。

2012-12-17

若把泵的转速减小到n1:则H~qv线下移,工作点由P移至

P1 ,流量由qv 减小到qv1;

2012-12-17

• 若把泵的转升高至n2: 则H~qv线上移,工作点 移至P2,流量增加到qV2 优点:流量随转速下降而减 小,动力消耗也相应降低;

缺点:需要变速装置或价格昂贵的变速电动机,难以做到流

量连续调节,化工生产中很少采用。

2012-12-17

()5、离心泵铭牌上标明的流量是指 。 A、效率最高时的流量 B、泵的最大流量 C、扬程最大时的流量 D、最小扬程时的流量

()6、某离心泵运行一年后发现有气缚现象,应 。 A、停泵,向泵内灌液 B、降低泵的安装高度 C、检查进口管路是否有泄漏现象 D、检查出口管路阻力是否过大 ()7、有一台泵当转速为n3时,轴功率为1.5 kW,输液量为20 m3/h。当转速调到n2时,排液量降为18 m3/h,若泵的效率不变 ,此时泵的轴功率为 。 A、1.35 kW B、1.22 kW C、1.15 kW D、1.09kW

的关系由确定离心泵压头的实验来测定,实验测出的一组

关系曲线:H~ qv 、η ~ qv 、 P~ qv

——离心泵的特性曲线

注意:特性曲线随转速而变。

各种型号的离心泵都有本身独自的特性曲线,但形状

基本相似,具有共同的特点

2012-12-17

图2-6 离心泵的特性曲线

2012-12-17

1)H~ qv曲线:表示泵的压头与流量的关系,离心泵的压 头普遍是随流量的增大而下降(流量很小时可能有例外) 2)P~ qv曲线:表示泵的轴功率与流量的关系,离心泵的

泵轴转动所做的功不能全部都为液体所获得,通常用效率η

来反映能量损失。这些能量损失包括: •容积损失 •水力损失 •机械损失 泵的效率反应了这三项能量损失的总和,又称为总效率。 与泵的大小、类型、制造精密程度和所输送液体的性质有关

2012-12-17

4)轴功率及有效功率

轴功率:电机输入离心泵的功率,用P表示,单位为J/S,W或kW

理、基本构造与性能,合理地选择其类型、决定规格、计

算功率消耗、正确安排在管路系统中的位置等

2012-12-17

一.离心泵的操作原理、构造与类型 1、操作原理

• 由若干个弯曲的叶 片组成的叶轮置于

具有蜗壳通道的泵

壳之内。 • 叶轮紧固于泵轴上 泵轴与电机相连, 可由电机带动旋转。

2012-12-17

H h0

PM P V

g

u 2 u1 2g

(h f ) bc

H h0

p M pV

g

离心泵的压头又称扬程。必须注意,扬程并不等于升举

高度h0,升举高度只是扬程的一部分。

2012-12-17

3)离心泵的效率

离心泵输送液体时,通过电机的叶轮将电机的能量传给 液体。在这个过程中,不可避免的会有能量损失,也就是说

2012-12-17

五、离心泵的工作点与流量调节

1、管路特性曲线与泵的工作点

1)管路特性曲线

管路特性曲线 流体通过某特定管路时所需的压头与液体 流量的关系曲线。 在截面1-1´与 2-2´ 间列柏 努利方程式,并以1-1´截面为 基准水平面,则液体流过管路 所需的压头为:

2012-12-17

H e z

主要由填料函壳、软填料和填料压盖组 填料密封: 成,普通离心泵采用这种密封。 轴封装置

主要由装在泵轴上随之转动的动环和固 机械密封: 端面密封 定于泵壳上的静环组成,两个环形端面 由弹簧的弹力互相贴紧而作相对运动,

起到密封作用。

2012-12-17

2012-12-17

2012-12-17

2012-12-17

2012-12-17

三.离心泵的主要性能参数与特性曲线

1、离心泵的性能参数

1)离心泵的流量 指离心泵在单位时间里排到管路系统的液体体积,一 般用qv表示,单位为m3/h。又称为泵的送液能力 。 2)离心泵的压头(扬程) 泵对单位重量的液体所提供的有效能量,以H表示, 单位为m。又称为泵的扬程。

2012-12-17

2012-12-17

(二)、转速对离心泵特性的影响

当液体的粘度不大且泵的效率不变时,泵的流量、压头、 轴功率与转速的近似关系可表示为:

q v1 q v2

n1 n2

H H

1 2

n1 n2

2

p轴1 p轴2

n1 n2

3

——比例定律

2012-12-17

所产生的离心力,因此称为离心泵。

2012-12-17

气 缚

离心泵启动时,如果泵壳内存在空气,由于空气的密度远

小于液体的密度,叶轮旋转所产生的离心力很小,叶轮中心

处产生的低压不足以造成吸上液体所需要的真空度,这样,

离心泵就无法工作,这种现象称作“气缚”。

为了使启动前泵内充满液体,在吸入管道底部装一止

轴功率随流量的增加而上升,流量为零时轴功率最小。

离心泵启动时,应关闭出口阀,使启动电流最小,以保

护电机。

3)η~ qv 曲线:表示泵的效率与流量的关系,随着流量 的增大,泵的效率将上升并达到一个最大值,以后流量再 增大,效率便下降。

2012-12-17

离心泵在一定转速下有一最高效率点。离心泵在与最 高效率点相对应的流量及压头下工作最为经济。 与最高效率点所对应的Q、H、P值称为最佳工况参数。 离心泵的铭牌上标明的就是指该泵在运行时最高效率点的 状态参数。 注意:在选用离心泵时,应使离心泵在该点附近工作。 一般要求操作时的效率应不低于最高效率的92%。

逆阀。此外,在离心泵的出口管路上也装一调节阀,用于

开停车和调节流量。

2012-12-17

二、离心泵的主要部件

1)叶轮 a)叶轮的作用

将电动机的机械能传给液体,使液体的动能有所提高。

b)叶轮的分类 闭式叶轮 叶片的内侧带有前后盖板,适于输送干 净流体,效率较高。

根据结构 开式叶轮 没有前后盖板,适合输送含有固体颗粒 的液体悬浮物。

2012-12-17

• 在蜗形泵壳中由于流道的不断扩大,液体的流速减慢,使

大部分动能转化为压力能。最后液体以较高的静压强从排 出口流入排出管道。 • 泵内的液体被抛出后,叶轮的中心形成了真空,在液面压 强(大气压)与泵内压力(负压)的压差作用下,液体便

经吸入管路进入泵内,填补了被排除液体的位置。

离心泵之所以能输送液体,主要是依靠高速旋转叶轮

2012-12-17

( )1、离心泵的效率η与流量qv的关系为 。 A、qv增加,η增大 B、qv增加,η减小 C、qv增加,η先增大后减小 D、qv增大,η先减小后增大 ( )2、离心泵的轴功率P与流量qv的关系为 。 A、qv增大,P增大增大 ()3、当离心泵充满空气时,将发生气缚现象,这是因为 。 A、气体的黏度太小 B、气体的密度太小 C、气体比液体更容易形成漩涡 D、气体破坏了液体的连续性 ( )4、造成离心泵气缚的原因是 。 A、安装高度太高 B、泵内流体平均密度太小 C、入口管路阻力太大 D、泵不能抽水

半闭式叶轮只有后盖板,可用于输送浆料或含固体 悬浮物的液体,效率较低。

2012-12-17

2012-12-17

单吸式叶轮 液体只能从叶轮一侧被吸入,结

按吸液方式

构简单。

双吸式叶轮 相当于两个没有盖板的单吸式叶

轮背靠背并在了一起,可以从两

侧吸入液体,具有较大的吸液能 力,而且可以较好的消除轴向推 力。

第 二章 流体输送机械

一、离心泵的操作原理 二、离心泵的主要部件

三、离心泵的主要性能参数

四、离心泵的特性曲线

第 一 节 离心泵

五、离心泵的工作点与流量调节 六、离心泵的气蚀现象与安装高度 七、离心泵的类型与选用

2012-12-17

流体输送机械:向流体作功以提高流体机械能的装置。 • 输送液体的机械通称为泵; 例如:离心泵、往复泵、旋转泵和漩涡泵。 • 输送气体的机械按不同的工况分别称为: 通风机、鼓风机、压缩机和真空泵。 本章的目的: 结合化工生产的特点,讨论各种流体输送机械的操作原

H H 0 kqv

——管路的特性 方程

对于特定的管路,式中是固定不变的,当阀门开度一 定且流动为完全湍流时,也可看作是常数。将管路特性方程 绘于图2-8得管路特性曲线。管路特性曲线的形状有管路布局 和流量等条件来确定,而与离心泵的性能无关。

2012-12-17

2)离心泵的工作点

离心泵的特性曲线与管

B. 导叶轮

方向相反,其弯曲角度正好与液体从叶轮流出的方向相

适应,引导液体在泵壳的通道内平缓的改变方向,使能 量损失减小,使动能向静压能的转换更为有效。

2012-12-17

2012-12-17

3)轴封装置

A 轴封的作用

为了防止高压液体从泵壳内沿轴的四周而漏出,或者外界 空气漏入泵壳内。 B 轴封的分类

2)液体密度的影响 离心泵的流量 QT 2r2 b2 c2 sin 与液体密度无关。