管道流固耦合的网格划分

第九讲 流固耦合

ห้องสมุดไป่ตู้ 软件的主要优势之一

3D耦合菜单

耦合类型 刚性 全耦合 弱耦合

欧拉子循环 欧拉爆轰波求解器 多物质欧拉求解器

Test in Large Blast Simulator

Standard Glazing

Polycarbonate Glazing

全耦合– 刚体碰撞

刚性弹冲击平板

刚体欧拉耦合

全耦合– 水下爆炸

水下爆炸对舰艇的影响

刚体欧拉耦合 刚体壳 水和空气使用3D多物质欧拉

全耦合 – 水面爆炸对舰艇的影响

全耦合

破片碰撞

接触

侵蚀

余留的惯性

全耦合 – 爆炸侵彻 RPG

RPG爆炸冲击波和破片对 CFRP翼箱的破坏

空气中爆炸采用冲击波求 解器

RPG壳体 (破片) 和翼箱

采用拉格朗日求解器

流固耦合

接触+侵蚀

Calculation performed by the Ernst-Mach Institute

网格用小时间步长更新计算; 欧拉用大时间步长更新计算;使用优化时间步长可以

减少耗散。

厚度壳

壳单元在流固耦合中,定义人工厚度来 进行欧拉耦合

必须为壳定义人工厚度 人工壳单元厚度必须至少是它周围欧拉单

元最小尺寸的两倍 人工厚度与物理模型的厚度是不同的

对多个壳连接时,默认壳法线方向可以 不考虑

第九讲 流固耦合

Blended cells

CFX_流固双向耦合的实现

CFX_流固双向耦合的实现实现流固双向耦合需要以下几个步骤:1. 网格生成:首先需要生成流体和固体模型的网格。

对于流体,可以使用常规的CFD网格生成软件(如Ansys ICEM-CFD)生成适当的流体网格。

对于固体,可以使用CAD软件生成固体模型,并通过网格生成软件(如Ansys Meshing)将其转换为固体网格。

2. 物理模型设定:根据实际情况,选择合适的流体和固体模型进行设定。

对于流体,可以选择使用Navier-Stokes方程来描述流体的运动。

对于固体,可以选择使用弹性力学方程进行模拟。

3.边界条件设定:对于流体和固体的边界条件进行设定。

对于流体,包括入口流速、出口压力、壁面摩擦等边界条件。

对于固体,包括固体的位移、力或者应力等边界条件。

4. 数值求解:根据设定的物理模型和边界条件,使用CFX软件进行数值求解。

CFX使用有限体积法对Navier-Stokes方程进行离散化,同时使用显式或隐式方法求解弹性力学方程。

5.耦合求解:在流固双向耦合中,流体和固体之间的相互作用需要通过迭代的方式求解。

首先,在给定流体的边界条件下,使用CFX求解流体部分的问题。

然后,在给定固体的边界条件下,使用CFX求解固体部分的问题。

接着,将固体的变形信息传递给流体,影响流体的边界条件。

再次使用CFX求解流体的问题,得到新的流场分布。

重复这个过程,直到流体和固体的解收敛。

6.结果分析:对求解得到的结果进行分析和后处理。

可以通过CFX提供的后处理工具,如应力和变形分布、速度和压力分布等来评估流固耦合模拟的效果。

值得注意的是,流固双向耦合模拟的实现通常需要较高的计算资源和时间。

同时,由于流固耦合问题的复杂性,对物理模型的设定以及边界条件的设定也需要经验和专业知识。

综上所述,CFX流固双向耦合的实现可以分为网格生成、物理模型设定、边界条件设定、数值求解、耦合求解和结果分析等几个步骤。

通过迭代的方式求解流固双向耦合问题,可以模拟流体和固体之间的相互作用,为工程实践提供有价值的参考。

(整理)流固耦合FSI分析

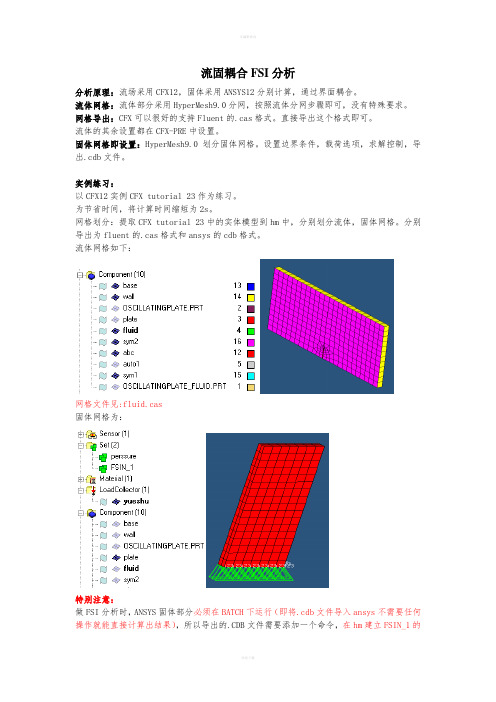

流固耦合FSI分析分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:HyperMesh9.0划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:网格文件见:fluid.cas固体网格为:特别注意:做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件详细.cdb文件请参看plate.cdb将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区直接双击setup进入CFX-PRE 导入流体网格然后设置分析选项:注意:mechanical input file即是固体部分网格。

一种基于abaqus-starccm+的流固耦合计算方法

一种基于abaqus-starccm+的流固耦合计算方法基于Abaqus和STAR-CCM+的流固耦合计算方法可以分为以下几个步骤:1. 几何建模和网格划分:使用Abaqus进行固体部件的几何建模,定义流体区域和固体区域。

然后使用STAR-CCM+进行流体网格划分和固体网格划分。

2. 材料属性和约束条件定义:使用Abaqus定义固体部件的材料属性,包括弹性模量、泊松比、密度等。

使用Abaqus定义固体部件的边界条件和加载条件,包括约束条件、力、压力等。

使用STAR-CCM+定义流体区域的材料属性,包括密度、粘度等。

使用STAR-CCM+定义流体区域的边界条件和加载条件,包括速度、压力、流量等。

3. 边界条件传递:将Abaqus中定义的固体部件的边界条件传递给STAR-CCM+,将STAR-CCM+中定义的流体区域边界条件传递给Abaqus。

这个过程可以使用接口程序或者脚本实现。

4. 解算过程:使用Abaqus和STAR-CCM+分别进行固体和流体的独立求解,得到固体的位移和应力以及流体的速度和压力分布。

5. 耦合过程:将固体位移场和流体速度场进行耦合,计算固体表面上的应力和流体内部的压力之间的相互作用。

这个过程通常使用迭代法进行求解。

6. 后处理:根据需要,进行结果的后处理和分析,包括应力分布、位移分布、流速分布、压力分布等等。

总结起来,基于Abaqus和STAR-CCM+的流固耦合计算方法主要包括几何建模和网格划分、材料属性和约束条件定义、边界条件传递、解算过程、耦合过程以及后处理等步骤。

这样的方法可以用来研究流固耦合问题,如液体在固体表面的流动、液体对固体的冲击、固体表面对液体的阻力等等。

流固耦合分析(FSI)理论详解

流固耦合分析(FSI)流固耦合分析(FSI)是涉及流体和固体之间相互作用的问题研究,其理论包括了几个主要方面:流体力学、固体力学、耦合边界条件、求解器等。

以下是流固耦合分析的详细理论讲解,带有相关公式和尽量详细的说明。

一、流体力学1. 守恒定律质量守恒定律:$$ \frac{\partial \rho}{\partial t} + \nabla \cdot (\rho \mathbf{u}) = 0 $$动量守恒定律:$$ \rho \frac{\partial \mathbf{u}}{\partial t} + \rho (\mathbf{u} \cdot \nabla) \mathbf{u} = \nabla \cdot \tau + \mathbf{f} $$其中,$\rho$是流体密度,$\mathbf{u}$是流体速度,$\tau$是应力张量,$\mathbf{f}$是体力。

2. 纳维-斯托克斯方程$$ \rho \frac{\partial \mathbf{u}}{\partial t} + \rho (\mathbf{u} \cdot \nabla) \mathbf{u} = \nabla \cdot (-p\mathbf{I} + \tau) + \mathbf{f} $$其中,$p$是静压力,$\mathbf{I}$是单位张量。

3. 边界条件(1)速度边界条件:$\mathbf{u} = \mathbf{u}_b$,其中$\mathbf{u}_b$是边界上的速度。

(2)压力边界条件:$p = p_b$,其中$p_b$是边界上的压力。

4. 流体力学求解器常用的流体力学求解器有OpenFOAM、ANSYS Fluent等。

二、固体力学1. 力学基本方程$$ \tau = \sigma\cdot \mathbf{n} $$其中,$\tau$是表面上的接触力,$\sigma$是固体的应力张量,$\mathbf{n}$是表面的单位法向量。

(完整版)流固耦合教学

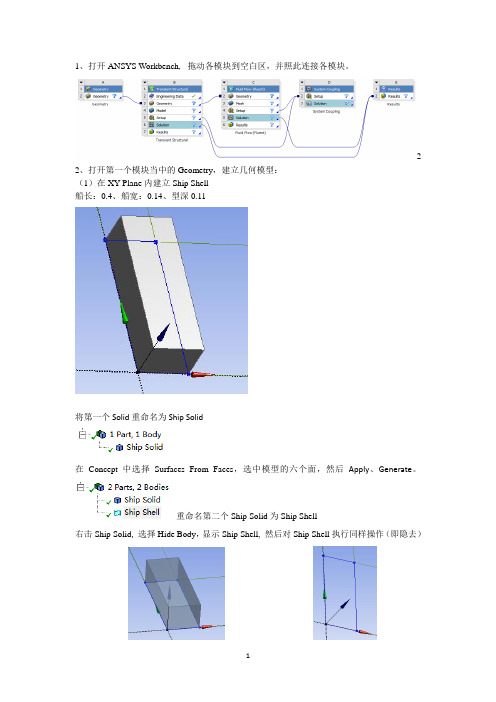

1、打开ANSYS Workbench, 拖动各模块到空白区,并照此连接各模块。

2 2、打开第一个模块当中的Geometry,建立几何模型:(1)在XY Plane内建立Ship Shell船长:0.4、船宽:0.14、型深0.11将第一个Solid重命名为Ship Solid在Concept中选择Surfaces From Faces,选中模型的六个面,然后Apply、Generate。

重命名第二个Ship Solid为Ship Shell右击Ship Solid, 选择Hide Body,显示Ship Shell, 然后对Ship Shell执行同样操作(即隐去)(2)在YZ Plane内建立液舱单击(New Plane),选择YZ plane,,Apply一下将YZ Plane 向X正方(图中为法向,即Z)向偏移0.02mGenerate一下,然后Show body 一下Ship Solid 与Ship Shell可以看到YZ Plane已平移到Body内了再将Ship Solid 与Ship Shell 都Hide,选择Plane 4,调为正视,Generate一下新建一个Sketch:单击,显示,在此Sketch中建立液舱模型草图单击约束(Constrains),将草图中的“水平线”调整为水平,“垂直线”调整为垂直:事实上仅用Horizontal(水平)和Vertical(垂直)就OK了。

以水平约束为例,先单击Horizontal,再依次单击草图中的水平线段。

调整后如下图所示:定义尺寸:左下角空缺的部分是预留贴“应变片”的部分,需要单独建模单击Extrude(拉伸),设置Operation(下拉列表中改选为Add Frozen)与拉伸尺寸(0.1m):然后Generate一下将第三个Solid重命名为Fluid,拉伸后的效果如下:再新建一个Sketch,显示,在空缺处画一个长方形,然后拉伸0.1m,(其中Operation属性同样选为Add Frozen),Generate一下,同样把第四个Solid重命名为Fluid建立舱壁:在Concept中选择Surfaces From Faces,选中除“应变片”外的其余9个面图中“应变片”显示为未着色,即不选中,然后Generate一下将第五个Fluid重命名为Fluid Shell再Surfaces From Faces一次,选中“应变片”,Apply,Generate,同样将其重命名为Fluid Shell选中Fluid(内流场),将其属性改为Fluid,(Fluent中默认均为Solid)选中“内流场”,右击,选择Form New part,并重命名为Fluid再选中舱壁(Fluid Shell)也组成一个part,并重命名为Fluid Shell到此,液舱(内流场与舱壁)就建完了,然后将二者都执行Hide body(3)在ZX Plane内建外流场选择,调整为正视,旋转坐标系先确定外部尺寸,再确定内部尺寸:外部流场关于坐标轴(横轴)对称,两边各距离横轴0.3m,前后距离纵轴距离分别为:0.3m、3.14m. 内部为船体位置,横向(船宽)为0.14m、纵向(型深)为0.11m拉伸(Extrude)一下,拉伸长度为船长,即0.4m ,其中Operation选择Add Frozen,Generate 一下图中显示外流场把船体的位置给空了出来,将重命名为Out Fluid,同时将属性改为Fluid接下来进行流场切分(Slice):在Tools中选择Freeze,产生透明效果单击Slice(或者在Create中单击Slice),在Slice Type中选择Slice by surface,点击Target Face,选中船体所在位置(即图中外流场所空出来的位置)内侧某一个面(以左侧面为第一个面为例),Appy一下。

基于多物理场的管道强度与模态分析(三)管道的流固耦合模态分析第一期

图4 模型控制参数

2. 计算结果分析 为了 研究流 体对 管道固 有频率 的影响 ,对空 管进行 了 模态分 析,表1 为无耦 合(空管)和考 虑流固耦合效 应的管 道前 6阶固 有频率。可 以看出,考 虑流固耦合 后,管道 的固 有频率比空管状态下的低,且 随着阶数的增加,固有频率的 变化率逐渐降低。说明了对于 充液管道考虑流固耦合模态计 算时的结果更为准确。

二、流固耦合模态分析

1. 有限元模型 由于 要分析 的几 何模型 较为简 单,可 直接在 软件中 建

图2 势流体材料定义

图1建立几何模型

图3 数值计算模型

2014年第4期

72

仿真 COMPUTER AIDED ENGINE ERING

再建立如图1 所示 的圆柱体几何模型为流体模型 。流体 采用 基于势的流 体单元进行 模拟,定 义势流体材 料如图2所 示,流体体积模量为2.56GPa,密 度为1000kg/m3。采用8节点 六面体单元对流体模型进行网 格划分,不需要设定流固耦合 边界。划分网格后的管道和流体有限元模型如图3所示。

流 体采 用层流 模型, 流体 粘度为 0.001 Pa ·s,密 度为 1 000kg/m3。用四 面体单元 对其进 行网格划 分,并设 置流体 外表面为流固耦合边界。在流体端部施加轴向速度载荷,对 另一端除轴 向以外的速 度设定为0。对流 体施加的周 期性速

CAD/ C AM 与制造业信息化

图8 流速随时间变化曲线 度载 荷如图8所示, 其频率与流 固耦合模态 分析后的管 道第 1 阶固有频率相同,取为36.9Hz。

立其几 何模 型。本 例中 的管 道直径 为1 00mm,管 道长 度为 5m,其建模方式如 图1 所示,建立同尺寸的圆 柱体。定义管 道材料的弹性模量为206GPa,泊松比为0.3,密度为7 800kg/ m3。采用四节点壳单元对圆 柱体的外表面进行网格划分,则 得到了直管结构有限元模型。对管道的一段进行固定约束, 另一端施加除轴向以外的约束。

基于workbench的竖直管道流固耦合特性分析

基于workbench的竖直管道流固耦合特性分析摘要:随着工业化进程不断加快,油气输运相关问题十分重要。

其中对竖直管道的研究显得尤为重要。

本文通过利用workbench软件对竖直管道进行建模分析,得到了管道内流体对管道的影响。

其中分析了管道在流体影响下的最大变形和最大应力及其分布状态。

模态分析可以得到管道系统的模态振型,可以为管道的安装和维护提供参考,避免固有频段,有效避免共振现象。

关键词:竖直管道;有限元;流固耦合引言:随着我国工业、经济和社会的不断快速发展,经济社会发展以及人们日常生活对能源的需求量正持续快速增加,从而导致陆地上石油天然气资源不断减少。

同时,日益减少的石油资源使我国石油对外依存度也逐年增加,并且已经超过安全警戒线。

由于石油在国民经济运行中起着重要的作用,其对外依存度的加大不但能够威胁我国能源安全,而且还会对我国经济的发展产生负面影响,从而在很大程度上阻碍我国经济的正常发展。

因此,为了解决赖以生存的石油和天然气资源不足带来的问题,必须寻找新的途径来增加油气资源的产量,以保障我国经济健康快速发展。

由于海洋内的油气资源十分丰富,如果对其进行开采和利用,可以解决能源不断减少带来的问题。

在海洋油气运输中,由于受海底地形的影响,管线铺设受到限制,管道会出现一定的起伏。

当垂直管内部输送的是气液两相流体时,由于相含率、压力、流速、密度等参数不断变化,这种不稳定特性会在弯管内壁产生周期性的力。

当主要频率与管道的固有频率一致时,这种现象很容易造成管道的磨损或疲劳或振动。

一旦管道发生破坏,会造成巨大的财产损失,甚至会造成长期性的海洋环境和生态灾。

特别是气液两相流管道的流固耦合作用机理非常复杂,使得流体诱发管道动力响应特性很难预测。

因此,需要对管道进行管道动力响应特性研究,来确保油田可以安全生产和运行。

1 CFD数值模拟方法理论概述CFD又称为计算流体动力学,通过电脑进行数值计算并进行流体运动及热传导等方面的分析,简单来说就是基于三大方程,即动量、质量和能量三大方程进行的数值模拟过程。

流场模拟和流固耦合问题的网格新方法

上海交通大学硕士学位论文流场模拟和流固耦合问题的网格新方法姓名:***申请学位级别:硕士专业:结构工程指导教师:***20090101NOVEL METHODS FORMESH TECHNOLOGY IN FLOW FIELD SIMULATION AND FLUID-SOLID INTERACTION STUDYABSTRACTFlow field simulation i s an essential premise of the flow movement study with the Computational Fluid Dynamics (CFD). Fluid-Solid Interaction(FSI) is an interdiscipline branch of Hydromechanics and Solid mechanics. As an important way to study the interaction between the flow domain and solid domain, Numerical simulation of Fluid-Solid Interaction is drawing more and more attention now. Mesh technology is one of the key problems in flow field simulation and the fluid-solid interaction solution. Mesh quality, adaptability and computational efficiency are very important factors in successfully constituting and solving the FSI modeling. Some key problems of mesh technology in numerical simulation of fluid-solid interaction were researched in this dissertation.With a large number of documents and materials, a comprehensive summarize about mesh generation, update technology was presented. Then, based on the family of mapping functions, structured mesh system for 2D/3D flow field was generated. In order to adapt to the changes of field function density in the practical studies, the interpolation formula which can control the mesh den sity was derived, and then the mesh modeling for the air flow field by these formula was constituted to verify the effectiveness of the present interpolation formula. Moreover, a new technique was proposed to improve the quality of mesh modeling in both circular domain and cylindrical domain by introducing the embedded block, and the minimum angle distribution of the mesh system based on the present technique was statistically analyzed and some comparison with the result by other method was made, in order to verify the improvement. With the program based on the present method, the flow fields of two space structures were meshed. It is confirmed that this method has a good adaption to the structures with complicated shapes and the calculation with the mesh system generated by the method is valid. Though the comparison between different mesh models, it was indicated that the use of variable density mesh model can greatly improve the efficiency of mesh generation and the iterative calculation with a high-precision simulation.For the motion of the flow field mesh, a novel update method based on the mapping structured mesh was presented, by using mapping interpolation function to calculate the displacement of the flow field mesh node and adding it on the original mesh node coordinate to get the new mesh of flow field. Through the mesh update computation for flow fields of two dimension square structure, spindle structure and the cubic structure, it showed that the present method can keep the original topologyand has a fast computation for mesh update and higher mesh quality.Furthermore, the constrained counterforce distribution technique and the projection interpolation method were proposed to exchange the computational data from flow field to solid field and reverse respectively. Finally, with a series of computation, it was revealed that the better effect of data transmission between the interface of flow filed and structural field was reached.Keywords: flow simulation, fluid-solid interaction, mapping technology, structured mesh generation, mesh update, data transfer第一章绪论1.1 选题背景与依据1.1.1 计算流体动力学的发展计算流体动力学(Computational Fluid Dynamics,简称CFD)是建立在经典流体动力学与数值计算方法基础上的一门独立学科,它通过计算机数值计算和图像显示,对包含有流体流动等相关物理现象的系统所作的分析【1】。

基于MpCCI的Abaqus和Fluent流固耦合案例1

CAE联盟论坛精品讲座系列基于MpCCI的Abaqus和Fluent流固耦合案例主讲人:mafuyin CAE联盟论坛总监摘要:通过MpCCI流固耦合接口程序,对某薄壁管道流动中的传热过程进行了Abaqus和Fluent相结合的流固耦合仿真分析。

信息介绍了从建模、设置到求解计算和后处理的全过程,对相关研究人员具有参考意义。

1 分析模型用三维建模软件solidworks建立了一个管径为1m的弯管,结构尺寸如图1a所示,管的结构如图1b所示,流体的模型如图1c所示。

值得注意的是,由于拓扑特征的原因,这样的管壁模型无法通过对圆环扫略直接生成,而需先通过对大圆的扫略生成实心的模型(类似于流体模型),然后进行抽壳得到管壁的模型。

用同样的方法对大圆半径减去管壁厚度的圆进行扫略得到流体模型。

a. 尺寸关系b. 管壁结构c. 流体模型图1. 几何模型示意图图2. 流固耦合传热分析模型示意图内壁面(耦合面)速度入口v=6m/s; T in=600K外壁面压力出口P=0Pa;T out=300K由于管壁结构和流体的热学行为不同,传热系数等都不一样,所以属于典型的流固耦合传热问题,热学模型如图2所示。

即管的一端为流体速度入口,一端为压力出口,给定流体外壁面一个初始温度600K,流体入口速度为6m/s,温度为600K,出口相对大气压力为0Pa,出口温度为300K。

需要求解流体和管壁的温度场分布情况。

2 流体模型将图1c的流体模型以Step格式导入Fluent软件通常使用的前处理器Gambit中,如图3a所示。

设置求解器为,然后划分体网格,网格尺寸为100mm,类型为六面体单元,一共生成4895个体单元,网格如图3b所示。

a. 导入Gambit软件中的流体模型b. 流场的网格模型图3. 流体模型及网格示意图进行网格划分后,需定义边界条件,在Gambit软件中先分别定义速度入口(VELOCITY_INLET)、压力出口(PRESSURE_OUTLET)和壁面(Wall)三组边界条件,具体参数设置在Fluent软件中进行。

fluent算流固耦合时的流程

一、概述流固耦合是指流体与固体相互作用的现象,其在工程领域中具有广泛的应用。

在进行流固耦合仿真时,需要考虑流场对固体的影响以及固体对流场的影响,因此需要采用一种特殊的算法——fluent算法。

本文将对fluent算流固耦合时的流程进行详细介绍。

二、建模1. 确定工程问题:首先需要明确工程问题的背景和要解决的目标,例如流体在某一固体表面的作用力、固体对流体的阻力等。

2. 设计流固耦合模型:根据实际情况,设计流固耦合模型,确定流体和固体的边界条件、初始条件和材料参数。

三、流体求解1. 网格划分:将流场的求解区域进行网格划分,确保网格密度足够细致。

2. 设置边界条件:根据流场的实际情况,设置入口边界条件、出口边界条件以及固体表面的边界条件。

3. 求解流场:利用fluent算法对流场进行求解,得到流场的速度、压力等参数分布。

四、固体求解1. 读入流场结果:将流体求解得到的流场参数导入固体模型中。

2. 求解固体模型:根据流场的参数,使用固体力学方程对固体的应力、变形等进行求解。

五、流固耦合求解1. 交互迭代:在流体求解和固体求解的基础上,进行流固耦合交互迭代,通过不断更新流固界面的信息,使得流场和固体的状态逐渐趋于稳定。

2. 收敛判据:设置流固耦合求解的收敛判据,当流场和固体受力达到平衡时停止求解。

六、后处理1. 结果分析:对流固耦合求解得到的结果进行分析,分析流场对固体的影响以及固体对流场的影响。

2. 结果可视化:使用fluent算法中的后处理工具对结果进行可视化处理,生成流固耦合的动态图像和静态图表。

3. 结果验证:与实验结果进行对比验证,提高流固耦合仿真的准确性和可靠性。

七、总结fluent算法在流固耦合仿真中具有较高的精度和可靠性,通过以上的流程与步骤,可以对流固耦合问题进行有效的求解和分析。

在工程领域中,流固耦合仿真的应用将会越来越广泛,为工程设计与优化提供重要的参考依据。

八、实例分析为了更好地理解fluent算法在流固耦合仿真中的流程与步骤,我们可以通过一个实例来进行深入分析。

ansys workbench的管道热流固耦合案例

图 3 fill 命令选取内部面

图 4 入口出口命名

选定所有外部壁面定义为 wall。最后定义耦合面,定义流固交界面流体一侧的三个面为 interfacef2s,定义流固交界面固体一侧的三个面为 interfaces2f,面的选取如图 5 所示。

图 5 流体域和固体域边界图示

四、网格划分

双击 A3 打开 Meshing 模块,网格划分主要有三部分,选定固体域定义网格方法为 Automatic Method,选定流体域定义网格方法同样为 Automatic Method,最后,在流体域中 选择与固体域相交的三个面定义膨胀层 Inflation。为了使网格更合适质量更好,在 detail of ‘mesh’面板中定义相应参数,其中定义 Relevance 为 100,Relevance Center 为 fine,Smoothing 为 High,Span Angle Center 为 Fine,其余选项均保持默认即可。单击 Generate Mesh 生成网 格,得到节点数为 64628,网格数量为 190857。观察网格质量,网格质量总体均在 0.5 以上, 基本可以认为网格质量良好。

七、变形及热应力分析

双击 C5 进入静态结构计算模块右键单击 Imported Load 打开右键菜单后单击 Imported Load 导入固体域的温度。右键单击 Static Structural—Insert—Fixed Support 给三个入口端面

施加固定约束。完成边界条件的加载。右键单击 Solution 插入总变形和应力。单击 solve 进 行求解。

图 2 数据传送关系

在 SolidWorks 中 建 立 相 应 模 型 , 并 转 化 成 ansys 适 用 的 x_t 格 式 。 双 击 A2 打 开 DesignModeler,导入相应模型。

ansys fluent 流固耦合 应力

ANSYS Fluent 流固耦合应力简介流固耦合是指流体和固体之间相互作用的一种物理现象。

ANSYS Fluent是一种流体动力学模拟软件,可以用于模拟流体流动、传热和化学反应等各种现象。

在流体和固体之间存在相互作用时,应力是一个重要的参数,它描述了固体的变形情况。

本文将介绍如何使用ANSYS Fluent进行流固耦合模拟,并分析模拟结果中的应力分布。

流固耦合模拟步骤步骤一:几何建模在进行流固耦合模拟之前,首先需要进行几何建模。

可以使用ANSYS DesignModeler等软件来创建几何模型,或者导入现有的CAD文件。

几何模型应包括流体区域和固体区域,以及它们之间的接触面。

步骤二:网格划分完成几何建模后,需要对模型进行网格划分。

ANSYS Fluent支持多种网格划分算法,包括结构化网格和非结构化网格。

网格划分的质量对模拟结果有重要影响,因此需要根据具体情况进行合理的网格划分。

步骤三:物理模型设置在进行流固耦合模拟之前,还需要设置物理模型。

首先需要选择合适的流体模型,包括流体类型、流体性质等。

然后需要设置固体模型,包括材料属性、边界条件等。

最后还需要设置相互作用模型,以描述流体和固体之间的相互作用。

步骤四:求解器设置完成物理模型设置后,需要设置求解器。

ANSYS Fluent提供了多种求解器选项,可以根据具体情况选择合适的求解器。

求解器设置包括网格划分、计算时间、收敛准则等。

步骤五:模拟运行完成求解器设置后,可以开始进行模拟运行。

ANSYS Fluent将根据设置的物理模型和求解器进行求解,得到流体和固体的相应结果。

步骤六:应力分析模拟运行完成后,可以对结果进行应力分析。

ANSYS Fluent提供了丰富的后处理工具,可以用于分析模拟结果中的应力分布。

可以通过选取感兴趣的区域或者路径,获取相应的应力数据。

应力分析结果二级标题1:流体区域应力分布在流固耦合模拟中,流体区域的应力分布是一个重要的参数。

fluent流--固耦合传热

一两端带法兰弯管置于大空间内,管外壁与空气发生自然对流换热;内通烟气并与管内壁发生强制对流换热。

结构和尺寸及其它条件如图。

计算任务为用计算流体力学/计算传热学软件Fluent求解包括管内流体和管壁固体在内的温度分布,其中管壁分别采用薄壁和实体壁两种方法处理。

所需的边界条件采用对流换热实验关联式计算。

要求在发动机数值仿真实验室的计算机上完成建立几何模型、生成计算网格、建立计算模型、提交求解、和结果后处理等步骤,并分别撰写计算任务的报告,计算报告用计算机打印。

计算报告包括以下与计算任务相关的项目和内容:(1) ............................... 传热过程简要描述包括传热方式、流动类型等;(2)计算方案分析包括所求解的控制方程及其简化、边界条件及其确定方法和主要计算过程;(3)计算网格简报包括网格划分方案、单元拓扑、单元和节点数量、网格质量等;(4)计算模型描述包括流体物性、边界条件、湍流模型、辐射模型及近壁处理等;(5)求解过程简报包括求解方法、离散格式、迭代过程监控、收敛准则等;(6) ................................................ 计算结果及分析给出下列图表和数据:纵剖面和中间弯管45°方向横剖面上的温度、温度梯度、速度分布图,以及法兰和中间弯管处的局部放大图。

管内壁面上的温度、热流密度和表面传热系数分布,包括三维分布和沿管长度方向上的分布。

..................................................................................................... 总热流量。

由2种数值计算方法求得管内外烟气和空气之间换热的平均传热系数和烟气出口温度,并与工程算法得到的数值对比。

1、传热过程简述计算任务为用计算流体力学/计算传热学软件Fluent 求解通有烟气的法兰弯管包括管内流体和管壁固体在内的温度分布,其中管壁分别采用薄壁和实体壁两种方法处理。

流固耦合FSI分析

流固耦合FSI分析分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:HyperMesh9.0划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:网格文件见:fluid.cas固体网格为:特别注意:做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件详细.cdb文件请参看plate.cdb将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区直接双击setup进入CFX-PRE 导入流体网格然后设置分析选项:注意:mechanical input file即是固体部分网格。

管道流固耦合的网格划分

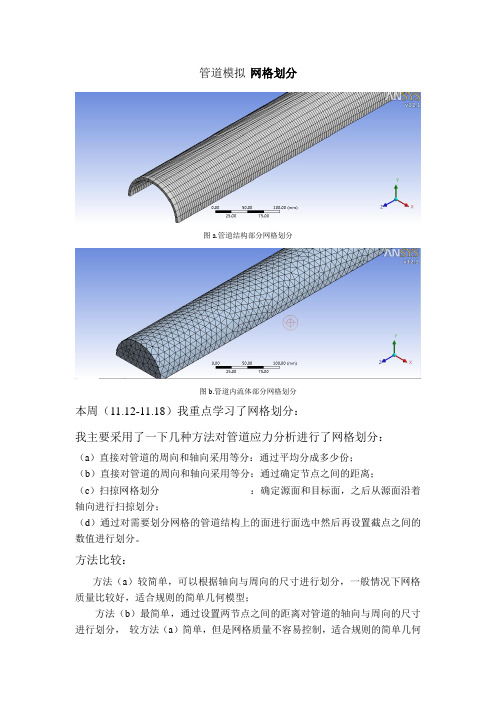

管道模拟网格划分

图a.管道结构部分网格划分

图b.管道内流体部分网格划分

本周(11.12-11.18)我重点学习了网格划分:

我主要采用了一下几种方法对管道应力分析进行了网格划分:

(a)直接对管道的周向和轴向采用等分:通过平均分成多少份;

(b)直接对管道的周向和轴向采用等分:通过确定节点之间的距离;

(c)扫掠网格划分:确定源面和目标面,之后从源面沿着轴向进行扫掠划分;

(d)通过对需要划分网格的管道结构上的面进行面选中然后再设置截点之间的数值进行划分。

方法比较:

方法(a)较简单,可以根据轴向与周向的尺寸进行划分,一般情况下网格质量比较好,适合规则的简单几何模型;

方法(b)最简单,通过设置两节点之间的距离对管道的轴向与周向的尺寸进行划分,较方法(a)简单,但是网格质量不容易控制,适合规则的简单几何

模型;

方法(c)较(a)(b)方法复杂,但是对于一些比较复杂的模型可以减少工作量,适合比较复杂和截面规则的模型;

方法(d)较前三种方法最快,但是网格质量不容易控制,适合于形状比较规则的结构。

小结

本周主要进行管道模拟及应力分析的学习,争取在本周结束这个知识点的内容。

同时对网格划分的方法及影响网格质量的因素进行学习。

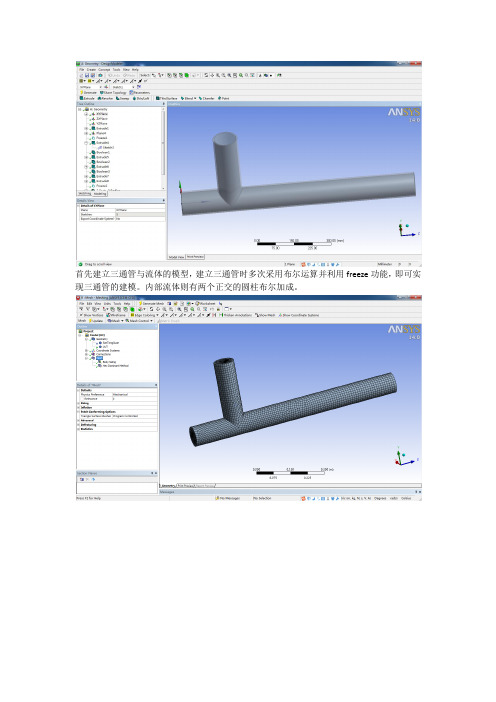

三通管热流固单向耦合

首先建立三通管与流体的模型,建立三通管时多次采用布尔运算并利用freeze功能,即可实现三通管的建模。

内部流体则有两个正交的圆柱布尔加成。

流体六面体网格划分。

流体四面体网格划分。

在cfx中给予边界条件:冷水入口300K冷水流入,流量为0.5千克每秒,湍流因子为百分之五;热水入口373K热水流入,流量为0.2千克每秒,湍流因子为百分之五。

注意:与fluent不同,cfx的边界条件采用的是insert的方式定义的,但是基本思想大同小异。

模型较小,在此采用串行单核计算。

之后再workbench的CFX模块中右键solution选择edit,即可弹出define run对话框。

在迭代了大约65步之后,所有的残差都达到了0.0001以下,这次计算的前提是使用了四面体网格;之后可以尝试改用同等尺寸约束的六面体网格来进行计算。

进入CFD-POST后处理阶段。

管的中截面上的温度场分布。

温度平面的创建与fluent与flotherm及icepak中的创建方法基本相同。

在user locations and plots 中右键选择insert—>location—>plane即可创建场平面。

流线图。

通过单击软件上方的即可以很方便的创建流线图了。

流固耦合热应力整体分析流程:先进行建模,然后划分网格并分析流场,之后将流场结果导入ansys的热分析模块之中,得到结构的温度场,然后再在静力结构模块中分析热应力。

导入流场结果可以选择导入温度或者对流换热系数,此处导入的是温度条件,但是根据传热学原理,个人认为导入对流换热系数可能会更接近于真实情况。

导入结果的纵剖面图。

在稳态热问题求解模块中求解的整个结构的温度场。

PS:再次注意,之前从流场中导过来的仅仅是内壁的温度边界条件(第一类边界条件),而非整个结构的温度场分布。

然后需要添加其他各个面的边界条件,原来书中的实例中并没有给出这些,我认为这是不对的。

在这里,我添加了外表面的对流换热系数为15,表面的辐射发射率为0.35.入水口的管的横截环面的边界条件我定义成恒温,分别为300K与373K。

流固耦合问题的网格更新与信息传递新方法_周岱

第27卷第5期 V ol.27 No.5 工 程 力 学 2010年 5 月 May 2010 ENGINEERING MECHANICS83———————————————收稿日期:2008-11-14;修改日期:2009-12-30基金项目:高等学校博士学科点专项科研基金项目(200802480056);国家自然科学基金项目(50778111)作者简介:*周 岱(1963―),男,浙江人,教授,博士,从事大跨空间结构及其风工程研究(E-mail: zhoudai@);李 磊(1984―),男,山东枣庄人,硕士,从事大跨空间结构及其风工程研究(E-mail: lennyli52@); 邓麟勇(1983―),男,湖南娄底人,硕士生,从事大跨空间结构及其风工程研究(E-mail: iloveyecong@); 张夏萍(1985―),女,安徽合肥人,硕士,从事大跨空间结构及其风工程研究(E-mail: zxp5527@).文章编号:1000-4750(2010)05-0083-08流固耦合问题的网格更新与信息传递新方法*周 岱,李 磊,邓麟勇,张夏萍(上海交通大学船舶海洋与建筑工程学院,上海 200240)摘 要:研究流固耦合问题中的网格技术。

针对流体域的网格移动,提出基于映射结构化网格的插值更新的新方法,采用映射插值函数计算流体网格节点位移并与初始网格坐标值叠加,以获取流体新的节点坐标。

对二维正方形、梭形及三维立方体流场网格更新开展数值计算。

计算表明,该方法可保持原网格的拓扑关系,且更新速度快,更新质量好。

使用约束反力分配法和投影插值法分别传递流体域到结构域、结构域到流体域的信息,运用基于该方法的自编程序对典型形体的结构流固耦合界面进行信息传递计算模拟。

通过对比传递前后结构与流体的作用,验证了基于该方法的数值传递效果理想。

关键词:结构工程;流固耦合;网格更新;信息传递;插值 中图分类号:TU311.3; TU311.4 文献标识码:ANOVEL METHODS FOR MESH UPDATE AND DATA TRANSFERTECHNIQUE OF FLUID-STRUCTURE INTERACTION*ZHOU Dai , LI Lei , DENG Lin-yong , ZHANG Xia-ping(School of Naval Architecture, Ocean and Civil Engineering, Shanghai Jiaotong University, Shanghai 200240, China)Abstract: The mesh technique was studied in this paper. For the motion of flow field mesh, a novel update method based on mapping structured mesh was presented. In present method, the mapping interpolation function was introduced to obtain the computational displacements of the flow field mesh nodes. The update mesh system for flow field is formed by adding computational displacements to the original mesh node coordinates of flow field. Through a group of the mesh update computation for flow fields around a two dimensional square object, a spindle-like object and a cubic body, it was found that the original topology of a fluid mesh system could be kept and the higher mesh quality and faster computational effect for mesh update could be obtained. Furthermore, the constrained counterforce distribution technique and the projection interpolation approach were proposed to transfer the computational data from a flow field to a structural field and reverse, respectively. Finally, with a series of computation, it was revealed that the better effect for data transfer between the interface of a flow field domain and a structural domain was reached.Key words: structural engineering; fluid-structure interaction; mesh update; data transfer; interpolation流固耦合方法是研究大跨空间建筑耦合风效应问题的重要方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道模拟网格划分

图a.管道结构部分网格划分

图b.管道内流体部分网格划分

本周(11.12-11.18)我重点学习了网格划分:

我主要采用了一下几种方法对管道应力分析进行了网格划分:

(a)直接对管道的周向和轴向采用等分:通过平均分成多少份;

(b)直接对管道的周向和轴向采用等分:通过确定节点之间的距离;

(c)扫掠网格划分:确定源面和目标面,之后从源面沿着轴向进行扫掠划分;

(d)通过对需要划分网格的管道结构上的面进行面选中然后再设置截点之间的数值进行划分。

方法比较:

方法(a)较简单,可以根据轴向与周向的尺寸进行划分,一般情况下网格质量比较好,适合规则的简单几何模型;

方法(b)最简单,通过设置两节点之间的距离对管道的轴向与周向的尺寸进行划分,较方法(a)简单,但是网格质量不容易控制,适合规则的简单几何

模型;

方法(c)较(a)(b)方法复杂,但是对于一些比较复杂的模型可以减少工作量,适合比较复杂和截面规则的模型;

方法(d)较前三种方法最快,但是网格质量不容易控制,适合于形状比较规则的结构。

小结

本周主要进行管道模拟及应力分析的学习,争取在本周结束这个知识点的内容。

同时对网格划分的方法及影响网格质量的因素进行学习。