渐开线直齿圆柱齿轮设计中的接触应力研究

齿轮强度校核的新方法(图文)

齿轮强度校核的新方法(图文)论文导读:使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYSParametricDesignLanguage),设计直齿圆柱齿轮模块与应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

关键词:ANSYS,直齿圆柱齿轮,接触应力,齿根弯曲应力0引言齿轮作为在机械结构中经常用到的重要的传动零件,其强度直接影响到整个机械结构的工作性能与寿命,然而在传统齿轮设计中,齿轮的强度校核过程与设计过程要紧是通过人工设计完成,计算繁琐,设计周期长且难以实现优化设计。

本文使用有限元分析法对渐开线标准圆柱直齿轮进行接触应力与齿根弯曲应力进行分析计算。

同时在有限元分析中,对AYSYS[1]软件进行二次开发,即应用了APDL[2]语言,自动实现了齿轮的参数精确建模,自习惯网格划分与有限元强度分析。

最后与传统经典方法进行了对比分析,证明了本方法的准确性。

具有实际操作性与推广价值。

论文发表。

1.齿轮强度分析的基本要求在机械专业中,减速机是要紧的重要的传动机构,而齿轮传动是其中最常见的实现方式。

论文发表。

因此齿轮零件的设计就显得尤为重要。

其中齿轮应力强度校核是齿轮结构设计的前提,只有相互啮合的齿轮通过了接触与弯曲强度校核计算,才能进行齿轮结构设计。

当然相互啮合的齿轮种类十分繁杂。

这里我们为方便起见,只考虑渐开线标准圆柱直齿轮的问题。

传统的应力强度校核计算十分烦琐,需要查阅机械设计手册中大量的数据(包含图形与图表)。

而传动机构中往往是多对齿轮啮合,其中有一对不符合要求,整个计算就得重来,耗费了设计者大量的精力。

因此借助计算机及相应软件完成对齿轮的优化设计十分必要。

使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

渐开线直齿圆柱齿轮设计中的接触应力研究

0引言

齿轮传动机构中,轮齿是齿轮直接参与工作的部

位,常见的失效现象多发生于轮齿上,设计中的接触应

力分析是强度校核的重要基础。

1 设计应满足的条件

1.1 一对渐开线齿轮正确啮合的条件分析

一对渐开线齿廓虽能保证确定的传动比,但不表

明任意两个渐开线齿轮都能搭配起来进行正确啮合传

动。要实现运动和动力的传动,必须满足一定条件。

1.2 实现连续传动的条 件分析

O1

ω1

1)一 对 渐 开 线 齿 轮 啮合传动的过程:齿轮传

动通过轮齿交替啮合实 现。见图 1,主动轮 o1 顺 时针方向转动,推动从动 轮 o2 逆 时 针 方 向 转 动 。 一对轮齿的开始啮合点是

rb1

ra 1

Pb1

Nr

Pn

k

N2

K CB2 B1

Pb2

ω2

rb2 ra2

值是随齿轮的使用要求和制造精度而定,推荐的[ εα ]

值可查找相应标准[2],常用的见表 1。 表 1 [εa] 推荐表

使用场合

[εa]

一般机械 1.4

汽车、拖拉机 1.1~1.2

金属切削机床 1.3

一对外啮合齿轮的实际啮合线段 B1B2 = B1P +

B2 P.由于 B1P = B1 N1 - PN1 = mz1 cos α(tg αa1 - tg α')/2.

B2 P = B2 N2 - PN2 = mz2 cos α(tg αa2 - tg α')/2. 可得:

εα

=1 P πm cos

α

+

B2 P πm cos

α

=

[ ] 1

2π

z1(tg αa1 - tg α') + z2(tg αa2 - tg α')

标准直齿圆柱齿轮齿面接触疲劳强度计算

三、标准直齿圆柱齿轮齿面接触疲劳强度

1.齿轮齿面接触疲劳强度条件

H ZH ZE Z

2KT1 bd12

u u

1

[ H

]

2.按齿面接触疲劳强度的设计式

a

u 1

3

KT1

2 a u

ZH ZE Z

H

2

mm

d1

3

2KT1

d

u 1

u

ZH ZE Z

H

2

mm

a

b a

;

d

ห้องสมุดไป่ตู้

b d1

5-5 标准直齿圆柱齿轮齿面接触疲劳强度计算 三、标准直齿圆柱齿轮齿面接触疲劳强度

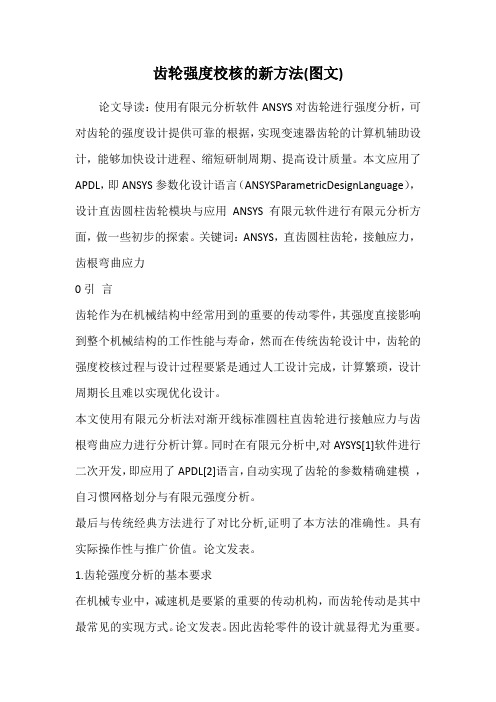

5-5 标准直齿圆柱齿轮齿面接触疲劳强度计算 一、圆柱体的接触应力

H

Fn 2 E2

σH =

Fn

1

LρΣ

π

1

- μ12 E1

+ 1 - μ22 E2

Fn — 法向总压力

H

1 E1

L — 接触线长度 E1、E2 — 弹性模量

L

μ1、μ2 — 泊松比

ρΣ — 两圆柱体综合曲率半径

5-5 标准直齿圆柱齿轮齿面接触疲劳强度计算

5-5 标准直齿圆柱齿轮齿面接触疲劳强度计算 二、标准直齿圆柱齿轮齿面接触应力 4.齿轮齿面接触应力

弹性系数:ZE

1

[(1 12 ) (1 22 )]

E1

E2

表5 5

节点区域系数:ZH

2

sin cos

齿轮齿面接触应力

H ZH ZE Z

2KT1 u 1 bd12 u

N/mm2

5-5 标准直齿圆柱齿轮齿面接触疲劳强度计算

渐开线弧齿圆柱齿轮副齿面接触应力分析

【 bt c】 u ra e em t aprm t sft vl e c y nr a ga S tg r A s at P t o r t o e i l a ee e no t a l di l e . t i f m r s w dhg f r a ro h i u c i c r a n o c r r

W ANG ha — e , Z o l iSONG - i g, Ai p n CHEN n W ANG h fng Ti g, S u- e

( ol eo Meh nc l n ier g Y n zo nvri , a gh u2 50 ,hn ) C l g f c a i g ei , a gh uU iesy Y n zo 2 0 9 C ia e aE n n t

1 _ 2齿面方程

如图3 所示 ,可以认为齿面 ∑是 由齿廓 沿基 圆柱齿线 s

扫描而成 , 由此建立齿面方程。

图 1渐开线弧齿 圆柱齿轮 1 . 轴孔 2 . 弧齿端面 3 . 轮齿齿线 4 . 齿槽

在 图 2 弧齿圆柱齿轮与直齿 圆柱齿轮几何参数最主要的 中,

区别是多了齿线圆弧半径值R , 须大于齿轮厚度的一半, 尺 或者可 以认为直齿圆柱齿轮的齿线圆弧半径值 为 。。在弧齿圆柱齿轮 。

析 , 出了齿面接触应力计算方法 , 得 并利用有限元分析的方法验 证其正确性 。

”。 I

1 渐开线弧齿 圆柱齿轮副啮合特征

1 弧齿一部分 ,

图 2弧齿圆柱齿轮 主要几何参数

齿廓为渐开线 , 轮齿的周 向齿厚相等, 其外形, 图 1 如 所示。

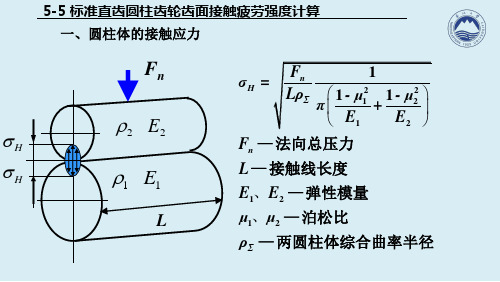

渐开线直齿圆柱齿轮参数测定实验报告

渐开线直齿圆柱齿轮参数测定实验报告以渐开线直齿圆柱齿轮参数测定实验报告为标题一、引言渐开线直齿圆柱齿轮是一种常见的传动装置,其参数的准确测定对于齿轮的设计和制造具有重要意义。

本实验旨在通过测量渐开线直齿圆柱齿轮的参数,探究其几何特征和性能指标。

二、实验设计1. 实验目的本实验的主要目的是测定渐开线直齿圆柱齿轮的模数、压力角、齿数等参数,以及齿轮的传动比和齿轮啮合的接触比。

2. 实验原理渐开线直齿圆柱齿轮的参数测定是通过测量齿轮的几何特征和性能指标来完成的。

其中,模数是指单位齿距长度与齿数之比,通过测量齿轮的齿距和齿数来计算;压力角是指齿轮齿廓上任一点处的法线与齿轮轴线的夹角,可以通过测量齿轮的齿廓和齿根圆来计算;齿数是指齿轮上的齿的数量,可以直接进行计数。

3. 实验装置本实验使用的实验装置包括齿轮测量仪、光学显微镜、千分尺、测微计等。

三、实验步骤1. 测量齿距和齿数将待测齿轮放置在齿轮测量仪上,通过旋转齿轮使其与测量仪上的测量杆接触。

然后,使用千分尺测量测量杆的移动距离,即为齿距。

通过旋转齿轮和计数齿轮上的齿数,即可得到齿数。

2. 测量齿廓和齿根圆通过光学显微镜观察齿轮的齿廓,并使用测微计测量齿廓上任一点处的高度。

通过多次测量,可以得到齿廓的几何特征。

同时,通过测量齿根圆的直径,可以计算出压力角。

3. 计算齿轮参数和性能指标根据测量结果,可以计算出齿轮的模数、压力角、齿数等参数。

同时,可以根据齿轮的传动比和接触比来评估齿轮的性能。

四、实验结果与分析通过实验测量得到的齿轮参数和性能指标如下:模数:0.5mm压力角:20°齿数:20根据测量结果,可以得知该渐开线直齿圆柱齿轮的几何特征和性能指标。

模数为0.5mm表示单位齿距长度为0.5mm,齿数为20表示齿轮上有20个齿。

压力角为20°表示齿轮齿廓上任一点处的法线与齿轮轴线的夹角为20°。

这些参数对于齿轮的设计和制造具有重要意义。

ansys齿轮接触分析案例

加载与求解

01

施加约束

根据实际情况,对齿轮的轴孔、 端面等部位施加适当的约束,如 固定约束、旋转约束等。

02

03

施加接触力

求解设置

根据齿轮的工作状态,在齿面之 间施加接触力,模拟实际工作情 况。

设置合适的求解器、迭代次数、 收敛准则等,确保求解的准确性 和稳定性。

后处理

结果查看

查看齿轮接触分析的应力分布、应变分布、接触压力分布等 结果。

02

分析接触区域的大小、应力分布情况,评估齿轮的传动性能和

寿命。

根据分析结果,优化齿轮的设计和制造工艺,提高其传动性能

03

和寿命。

06

CATALOGUE

ansys齿轮接触分析案例四:蜗轮蜗杆

问题描述

蜗轮蜗杆传动是一种常见的减速传动 方式,具有传动比大、传动平稳、噪 音低等优点。但在实际应用中,蜗轮 蜗杆的接触问题常常成为影响其性能 和寿命的关键因素。

属性。

边界条件和载荷

01

约束蜗杆的轴向位移,固定蜗轮的底面。

02 在蜗杆的输入端施加扭矩,模拟实际工作状态。

03 考虑温度场的影响,在模型中设置初始温度和环 境温度,并考虑热传导和热对流。

求解和结果分析

进行静力分析和瞬态动力学分析,求解接触应力 分布、摩擦力变化以及温度场分布等。

对求解结果进行后处理,提取关键数据,进行可 视化展示。

通过齿轮接触分析,可以发现潜在的 应力集中区域和齿面磨损问题,提高 齿轮的可靠性和寿命。

齿轮接触分析的应用领域

汽车工业

用于研究汽车变速器、发动机和传动系统中的齿轮接触行为,优 化齿轮设计以提高燃油经济性和可靠性。

风电领域

用于研究风力发电机组中齿轮箱的齿轮接触行为,提高风力发电设 备的效率和可靠性。

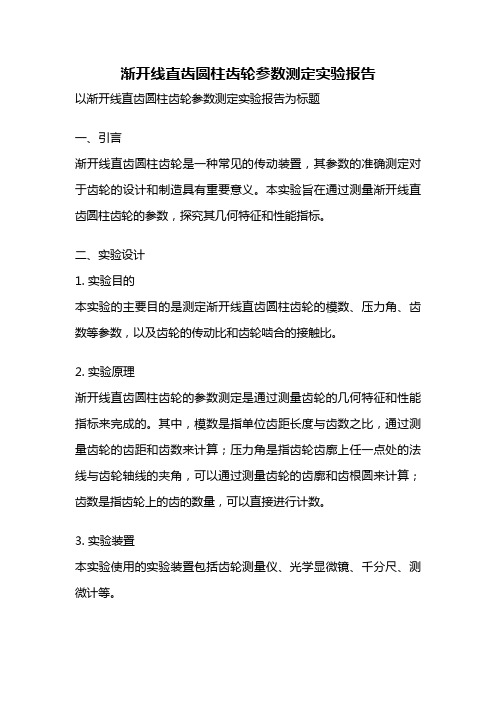

表面接触强度计算

1、赫兹公式:

2、综合曲率半径 ρ :

正号用于外接触, 负号用于内接触。

例题 2.1

已知一对外啮合渐开线标准直齿圆柱齿轮传动,节点

处齿廓曲率半径ρ1 = 17.10 mm, ρ2 = 68.40mm, 当改用正 传动后,ρ’1 = 20.919 mm,ρ’2= 83.674 mm, 其他条件不变, 试问齿面最大接触应力降低百分之几 ? 计算时以节点处 啮合为准。

内、外圆柱体内接触(c图) ρ1 =50mm, ρ2 =80mm。

/

/ /

结论: 由此可见,最大接触应力以两圆柱体外接触的最高,圆柱体 - 平面外接 触的次之,内、外圆柱体内接触的最低。后者只有前者的 48% ,故在重载情 况下,采用内接触,有利于提高承载能力或降低接触副的尺寸。处的综合曲率半径增大,最大接触应力可降低9.3%

例题 2.2

求图2.10所示三种圆柱体接触的最大接触应力之比,其他工

作条件均相同,尺寸分别如下: 两圆柱体外接触(a图) 圆柱体-平面外接触(b图) ρ1 =50mm, ρ2 =80mm; ρ1 =50mm, ρ2 =∞;

油泵用渐开线直齿圆柱齿轮的设计与分析

即 ≥ 一 s t Zi c2 n /

() 2

由式 ( )知 :s / 1 i a 2= ^ / ,代 入 式 ( ) n Z 2 得不产生根切 的变位 系数为

作者简介 :毛华永 (9 1 ) 15 一 ,男 ,研 究员 ,主要 从事 内燃机 工作 过 程及 车 用燃 油 加热 器 的研 究 。E—ma :m uy n @ i l h aog

摘 要 :对 油泵 用渐开线直齿 圆柱齿轮 设计 中涉及 到 的变位 齿轮 、可能 引起 的过渡 线干 涉现 象及齿 轮 的失效 等进 行分 析 ,提出在泵用齿轮设计过程 中应注意 的事项 和应 采取的一些措施 。

关键 词 :渐开线齿轮泵 ;变位齿轮 ;过渡线干涉现 象 ;齿轮失效

中 图 分 类 号 :T 4 3 8 K 0 . 文 献 标 识 码 :A 文 章 编 号 :10 — 8 1 (0 1 1 0 5— 0 1 3 8 2 1 ) 8— 6 4

或

黼 ≥ m — NQ= , Ns a= m—R i = n—P i n s n

^ m — mZsn a/ i 2

通过减小齿顶高系数 和增大分度 圆压力角 O均可使 / z 减少 。但 增大则基 圆半径 R R = cs ,R为 ( R oa 分度 圆半径 )减 小 ,当传递 同样 的扭矩 时 ,其齿 廓之 间的正压 力 P P ( =M/ R )将 增 大 ,从而 使轴 承 的压力 也 随之 增加 ,功率 损 耗上 升 ;同时 增 大

iv , n :2 t n ̄ x a

m Ⅷ 丁—

—

¨ +i ‘ n v

() 8 一

由以上式可 知 ,当变位 系数 = 0时 ,其节 圆压 力角 O = / ,此 时为标 准齿 轮 。所 以标 准齿轮 也可看 作是 变位系数 =0的变位 齿轮 。而 当两 轮 的变位 系

渐开线直齿圆柱齿轮有限元仿真分析

2004年9月 陕 西 工 学 院 学 报Sept.2004第20卷第3期 Journal of Shaanxi Institute of Technology Vol.20 No.3[文章编号]1002-3410(2004)03-0004-03渐开线直齿圆柱齿轮有限元仿真分析刘道玉, 迟毅林, 徐兆红, 张春卿(昆明理工大学机电工程学院, 云南昆明 650093)[摘 要] 利用ANSYS 软件对齿轮变形和齿根应力进行了有限元计算,建立了一对齿轮接触仿真分析的模型,利用ANSYS 的面面接触单元进行齿轮接触仿真分析,计算了齿轮啮合中的接触应力和接触变形,说明了ANSYS 在齿轮计算尤其在接触分析上的有效性,为齿轮的优化设计和可靠性设计及CAE 奠定了基础。

[关 键 词] 有限元法; 轮齿变形; 接触应力; 仿真分析[中图分类号] TH132.4;O241.82 [文献标识码] A收稿日期:2004-05-14作者简介:刘道玉(1979—),男,河南永城人,昆明理工大学硕士生,主要研究方向为机械CAD/CAE ,虚拟仪器技术。

齿轮是机械中最重要的零件之一。

由于其形状比较复杂,用传统的计算方法不能确定其真实的应力及变形分布规律,因此从弹性力学出发,用现代设计方法研究齿轮的受载变形情况和接触强度,具有广泛的用途,它可以提高整个齿轮结构的设计水平。

相对于传统的计算方法,有限元由于其能快速、准确可靠、灵活地分析计算,在国内外齿轮设计和计算中已得到广泛应用。

齿轮变形的有限元分析七十年代已开始,但仅仅计算挠曲变形,接触变形和接触应力的有限元分析在九十年代才真正开始,主要方法有罚函数法,拉格朗日乘子法等,其中罚函数法由于其经济和方便,得到了广泛使用。

齿轮计算中的有限元法是建立在最小能量基础上的方法,最终形成一组平衡方程,即{K}{D}={R},{K}为刚度矩阵(它与齿轮的材料、几何形状和单元特性有关),{D}为位移向量,{R}为载荷向量,构成并求解这个方程就是齿轮计算的有限元法过程。

渐开线直齿圆柱齿轮参数测定实验报告

渐开线直齿圆柱齿轮参数测定实验报告1. 背景渐开线直齿圆柱齿轮是机械传动中常用的一种元件,其参数的准确测定对于设计和制造具有重要意义。

本实验旨在通过测量渐开线直齿圆柱齿轮的几何参数,如模数、齿数、压力角等,来评估其性能和适用范围。

2. 分析2.1 渐开线直齿圆柱齿轮的基本概念渐开线直齿圆柱齿轮是由一系列等距离排列的齿形构成,其特点是在啮合过程中两个相互啮合的齿面接触点在整个啮合过程中速度和方向均发生变化。

这种设计可以减小噪声和振动,并提高传动效率。

2.2 测量参数为了确定渐开线直齿圆柱齿轮的性能和适用范围,需要测量以下几个关键参数:•模数(Module):模数是指每个齿所占据的长度,在计算机辅助设计(CAD)和计算机数值控制(CNC)中常用到。

模数的测量可以通过测量齿轮的直径和齿数来计算得出。

•齿数(Number of teeth):齿数是指齿轮上的齿的数量,也是计算渐开线直齿圆柱齿轮参数的重要参数之一。

可以通过直接数数或使用光电传感器等设备来测量。

•压力角(Pressure angle):压力角是指啮合面与法线之间的夹角,影响着传动效率和载荷分布。

可以通过测量两个相邻齿的啮合点坐标来计算压力角。

2.3 测量方法本实验使用以下步骤来测量渐开线直齿圆柱齿轮的参数:1.使用卡尺或测微仪等工具测量齿轮外径,根据外径计算模数。

2.使用光电传感器等设备对齿轮进行旋转,并记录每个周期内的脉冲数量,从而得到准确的齿数。

3.将两个相邻齿的啮合点坐标记录下来,并根据坐标计算出压力角。

4.根据上述测量结果,计算出渐开线直齿圆柱齿轮的几何参数。

3. 结果根据实验测量数据,得到以下结果:•齿数:20•外径:50mm•模数:2.5mm•压力角:20°4. 建议根据上述测量结果,可以得出渐开线直齿圆柱齿轮的参数。

根据实际应用需求和设计要求,可以进一步优化参数,如调整模数和压力角等,以满足特定的传动效果和载荷要求。

大学机械设计基础考试练习题及答案211

大学机械设计基础考试练习题及答案21.[单选题]带传动超过最大工作能力时,将发生打滑失效,打滑总是( )开始。

A)先在大带轮上B)先在小带轮上C)在两带轮上同时答案:B解析:2.[单选题]杆长不等的钗链四杆机构,若以最短杆为机架,则是什么机构? ()A)双曲柄机构B)双摇杆机构C)双曲柄机构或双摇杆机构"答案:C解析:3.[单选题]机械在盈功阶段运转速度( )。

A)增大B)不变C)减小答案:A解析:4.[单选题]平键的截面尺寸(bxh)应按照( )从键的标准中查取。

A)轴段长度B)扭矩C)轴径答案:C解析:5.[单选题]( )是只能承受径向力的轴承。

A)深沟球轴承B)圆柱滚子轴承C)角接触球轴承答案:B解析:6.[单选题]一对啮合的斜齿圆柱齿轮,螺旋线方向(左右旋向)的关系是( )。

A)相同答案:B解析:7.[单选题]圆柱压缩螺旋弹簧的最大切应力r。

发生在簧丝的( )。

A)内侧B)中心C)外侧答案:A解析:8.[单选题]一减速齿轮传动,主动轮1用45钢调质,从动轮2用45钢正火,则它们的许用齿面接触应力的关系是( )。

A)[σH1]<[σH2]B)[σH1]=[σH2]C)[σH1]>[σH2]答案:C解析:9.[单选题]温度升高时,润滑油的粘度随之( )。

A)升高B)降低C)保持不变答案:B解析:10.[单选题]刀具的主偏角是( )。

A)在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角B)主切削刃与工件回转轴线间的夹角,在基面中测量C)主切削刃与刀杆答案:A解析:11.[单选题]对大批量生产、尺寸较大(D>500mm)、形状复杂的齿轮应选择( )毛坯。

A)铸造B)锻造C)焊接答案:A解析:12.[单选题]对于紧螺栓连按拉伸接强度计算时,应将拉伸载荷增加到原来的1.3倍,这是考虑( )B)扭切应力作用C)载荷的变化与冲击答案:B解析:13.[单选题]重载、高速、精密程度要求高的机械设备应采用何种润滑方式? ( )A)油环润滑B)飞溅润滑C)压力润滑答案:C解析:14.[单选题]限制链轮最小齿数的目的是( )。

接触极限应力和HBS

接触极限应力和HBS设计直齿圆柱齿轮减速器中的齿轮传动,已知传动功率P=3kw,输入轴转速n=730r/min,传动比i=3,单向运转,载荷平稳。

解:一般减速器对传动尺寸无特殊限制,可采用软齿面传动。

小齿轮选用45钢调质,齿面平均硬度240HBS;大齿轮选用45钢正火,齿面平均硬度200HBS。

设计说明如下:1.按齿面接触疲劳强度设计:(1)许用接触应力极限应力σmin=0.87HBS+380安全系数取许用接触应力【σ】h=σhlim/Sh取【σ】h1,【σ】h2中较小带入计算(2)计算小齿轮分度圆直径小齿轮转矩T1=9.55x10^6x3/730N·mm齿宽系数单机减速器中齿轮相对轴承对称分布载荷系数工作平稳,软齿面齿轮,取节点区域系数标准直齿圆柱传动弹性系数。

小齿轮计算直径d1≥3√(ZE·ZH/【σ】h)²·2KT1/φd·(i+1/i)=3√(189.8*2.5/554)²·2*1.4*0.39*10^5/1·(3+1/3)=48mm2.确定几何尺寸齿数取Z2=i·Z1=3x25模数m=d1/z1=48/25分度圆直径d1=m·z1=2x25d2=m·z2=2x75中心距a=½(d1+d2)=½(150+50)齿宽b=φd·d1=1x48取b2=bb1=b+(5~10mm)3.校核齿根弯曲疲劳强度(1)许用齿根应力极限应力σflim=0.7HBS+275(表3-4)安全系数取许用齿根应力【σ】f=σflim/Sf(2)验算齿根应力复合齿形系数表3-6线性插值齿根应力σf1=2KT1·Yfs1/bd1mσf2=σf1·Yfs1/Yfs2σmin1=589Mpaσmin2=554Mpa。

齿轮接触强度的研究及基于Visual Basic语言的程序设计

fer a hc ot r g er t st f inyo e r ds nii rvdget . oga dtcekcnatt n hoga, u ee cec h a ei poe ray n o c s et f h h f i ft g e g sm l

Ke r s Co t c t e s Na i n l t n a d ; s a a i- a g a e P o r m e i n y wo d : n a t r s ; t a a d r s Viu l sc l n u g ; r g a d sg s o s b

合原理 , 可以求 出一对齿轮啮合时任一 啮合点的两轮齿 的曲率半

径 p i i B C = ,) o ̄( A,,…… 12。例如 : = = 齿轮 1 在啮合点 的曲 率

半径 , 齿轮 2在啮合点 的曲率半径 p ̄B ; 齿轮传 动 s m将 =

图 2 齿 轮 强度 计 算 程序 框 图

实际啮合线上 的各啮合点的两轮齿 的曲率半径 P 和相应 的载荷 基本值 ( 或最大赫兹应力 ) 。

表 1各特征点曲率半径及最大接触应 力

.1 . 代人公式 ( ) 1就可求 出实际啮合线上的各啮合点 的计算接触应力 31 确 定齿轮 的几何 参数

根据齿轮计算 的标准公式 , 输入已知的齿轮基本参数 , 即可 得 出齿轮的各项几何参数值 。这些公式均已写入程序 内部 , 计算 时用 语句判断齿轮的啮合类型 , 根据用户所需 的精度要求计算 啮合角的大小 。

: w z : Z B z

式 中:月 Z、 —单对齿啮合系数。即 : —把节点 c处的接触应力折 算到小轮单对齿啮合区内界点 B处的接触应力的系数 ;o z一

渐开线直齿圆柱齿轮的实验研究报告

渐开线直齿圆柱齿轮的实验研究报告机械设计基础(II)实验报告班级 _______姓名_______学号 _______⽇期_______渐开线直齿圆柱齿轮的实验研究(理论课)任课教师______⼀、实验⽬的:1、通过实验掌握渐开线齿轮的加⼯原理和加⼯⽅法;2、培养学⽣在实际⼯作中发现问题、分析问题和解决问题的能⼒;3、培养学⽣的动⼿能⼒。

⼆、实验要求:1、根据所给参数,利⽤实验室提供范成仪的搭接件,构造出齿轮加⼯装置。

2、掌握范成法加⼯齿轮时可能出现的问题及对策;3、掌握标准齿轮与变位齿轮的异同点。

三、实验步骤1、准备好剪⼑、铅笔、圆规、三⾓板、量⾓器和绘图纸(或其它厚纸)等⽤具。

1)根据个⼈所分配到的题⽬安装好齿轮范成仪,进⾏齿轮范成。

2)在所范成齿轮上标出d b、d、d a、d f 、 p、s、e、p b、p n ;3)观察所范成的齿轮,发现并解决范成法加⼯渐开线直齿圆柱齿轮产⽣的问题4)分析⽐较标准齿轮与变位齿轮的异同点。

2、范成齿轮的参数如下:a组:1)m=15,α=20?,Z=10,h a*=1,c*=0.25;2)m=10,α=20?,Z=18,h a*=1,c*=0.25四、实验装置及参数测量1、范成装置中齿轮、齿条、⼑具的基本参数;2、范成图纸齿轮,其中齿数⼤于17的齿轮半个;齿数⼩于17时,发⽣根切现象的齿轮半个,变位后消除根切现象的齿轮半个。

共范成三个齿轮,每个只要求范成出整个齿轮的⼀半即可。

(参数测量记录见附图)五、实验中出现的问题及解决⽅法1、问题:齿条⼑具由同⼀个⽅向从最前端滑到最末端后齿轮还未范成结束。

解决⽅法:将齿条拉回最前端,旋转绘图纸使齿条道具与原⼑具轮廓线重合后,继续范成2、问题:滑架的刻度不精确,实际变为x=6.15mm,但只能调节精确到6mm。

解决⽅法:测量估计3、问题:测量s、e等参数时,由于绘图纸中⼼被剪⽆法通过测量圆⼼⾓计算得到。

解决⽅法:根据渐开线原理使直尺沿渐开线滚动得到需测量的参数。

直齿圆柱齿轮传动的齿面接触强度计算

直齿圆柱齿轮传动的齿面接触强度计算直齿圆柱齿轮传动的齿面接触强度计算准则为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算.直齿圆柱齿轮传动的齿面接触强度计算准则是:齿面接触应力小于或等于许用接触应力[],即 ≤[]赫兹公式赫兹公式齿面疲劳点蚀与齿面接触应力的大小有关,而齿面最大接触应力可近似地用赫兹公式:进行计算,式中正号用于外啮合,负号用于内啮合。

实验表明,齿根部分靠近节线处最易发生点蚀,故常取节点处的接触应力为计算依据。

曲率半径对于标准齿轮传动,节点处的齿廓曲率半径,令,H σHσH σH σ222121211111E E b F n H μμρρπσ-+-±•=111sin 2d N C ρα==222sin 2d N C ρα==2121//d d z z u ==则中心距,或表示为 。

式中u 为大轮与小轮的齿数比。

由此可得法向力在节点处一般仅有一对齿啮合,即载荷由一对齿承担,则接触疲劳强度计算公式接触疲劳强度计算公式一对钢制齿轮,==2.06×105MPa ,==0.3,标准压力角=。

引入载荷系数K ,可得一对钢制标准齿轮传动的齿面接触强度验算公式如下:MPa a式中[]为许用接触应力。

1211()(1)22d a d d u =±=±12(1)ad u =±ααρρρρρρsin 21sin )(21112112211221d u u d d d d •±=±=+=±112cos cos t n F T F a d αα==1E 2E 1μ2μα20[]H H σσ=≤H σ如取齿宽系数....,则上式可变换为下列设计公式 mm b式中:T l 的单位为N ·mm ;b 和a 的单位为mm ;和[]的单位为MPa 。

由式(a)或式(b)可见,当一对齿轮的材料、传动比及齿宽系数一定时,由齿面接触强度所决定的承载能力仅与中心距a 或齿轮分度圆直径有关。

标准渐开线直齿圆柱齿轮

标准渐开线直齿圆柱齿轮1. 引言本设计规范适用于制造标准直齿圆柱齿轮。

直齿圆柱齿轮是一种常见的传动装置,广泛应用于机械设备中。

本规范旨在确保直齿圆柱齿轮符合设计要求,保证其性能和质量。

2. 相关标准本设计规范遵循以下相关标准:- GB/T 10095-2008 "机械设计图件尺寸和公差"- GB 498-2018 "圆柱齿轮"3. 基本几何参数直齿圆柱齿轮的基本几何参数应符合以下要求:- 模数(m):指齿轮齿数与齿轮直径的比值,单位为毫米(mm)。

- 齿数(Z):指齿轮上的齿数,无单位。

- 齿宽(b):指齿轮轴向的宽度,单位为毫米(mm)。

- 压力角(α):指齿面与齿轮轴线的夹角,一般为20度或14.5度,单位为度(°)。

- 齿顶高(ha):指齿轮齿顶到齿轮轴线的距离,单位为毫米(mm)。

- 齿根高(hf):指齿轮齿根到齿轮轴线的距离,单位为毫米(mm)。

4. 公差要求直齿圆柱齿轮的公差应符合GB/T 10095-2008中的相关要求。

公差包括齿距公差、齿厚公差、齿高公差等。

5. 表面处理齿轮的表面处理应符合工程要求,一般可以采用硬齿面和渗碳等方式。

6. 标志直齿圆柱齿轮上应标明以下信息:- 齿轮型号或图号- 模数(m)- 齿数(Z)- 齿宽(b)- 压力角(α)- 齿顶高(ha)- 齿根高(hf)7. 参考图样本规范附上数张参考图样,供设计师参考和使用。

8. 质量检验直齿圆柱齿轮的质量检验应符合相关标准的要求,包括齿轮的尺寸测量、硬度测试、齿面检查等。

9. 附录本规范附上相关附录,包括齿轮的工艺要求、热处理要求等。

本设计规范为标准直齿圆柱齿轮的制作提供了基本的要求和指导,有助于保证齿轮的质量和性能。

设计和制造人员应当按照此规范进行工作,确保齿轮的合格交付。

试析齿轮节点处的接触应力

试析齿轮节点处的接触应力本文介绍了我们最常用的计算机辅助设计和有限元分析在齿轮设计中的应用。

PRO/E功能强大并具有CAE模块,但在PRO/E的功能上比起专业的CAE软件却略显不足。

ANSYS作为一种通用的大型CAE软件,有赖于其强大的分析功能和建模模块,但是,在处理特定的复杂形状时,其建模功能将难以担此重任。

因此,通行的解决方案是先建模后分析,即在PRO/E中建模,然后在ANSYS中进行分析。

1 运用Pro/E进行齿轮设计用Pro/E软件,参数化设计渐开线直齿圆柱齿轮的过程为:首先参数设置单个渐开线直齿圆柱齿轮,其基本参数有系数、齿数、压力角、齿轮模数、齿顶高度、齿轮变位系数、齿宽幅、中心距、径向上的间隙系数、实际中心距等。

然后通过建立参数之间相互关系创建齿轮基本圆,用Pro/E建立曲线,输入渐开线参数方程进而绘制渐开线齿形,参数化功能绘制齿根曲线,实体建模工具当中的拉伸命令,修改齿形齿根过渡曲线,同时设定拉伸距离为齿宽,再选择单个渐开线齿轮实体进行圆周阵列(阵列数目为齿数),执行拉伸命令,对轴孔做拉伸操作,定义类型移除材料,并穿透,完成最终齿轮造型。

2 运用有限元分析法计算齿轮的接触应力利用有限元分析软件,可以对齿轮的接触应力、齿根应力等进行分析,也可以对齿轮进行模态分析。

下面通过使用ANSYS软件对参数化建模生成的齿轮的接触应力进行有限元分析,介绍有限元分析法在齿轮设计中的应用。

2.1 向ANSYS中导入实体模型由于ANSYS软件自带的建模功能不强,所以在ANSYS中进行齿轮的建模和装配,再保存为IGES格式导入到ANSYS中。

首先,利用上述的参数化建模方法,在Pro/E中绘制一个m=2mm、z=20、b=12mm的渐开线直齿圆柱齿轮。

再生成另一个同样的齿轮,然后对两个这样的齿轮添加约束,使得两个齿轮的分度圆相切,并使两个啮合齿的齿面接触对齐,完成齿轮的啮合装配,并保存为一组。

将Pro/E的prt格式先转换为iges格式,然后导到ANSYS环境下。

渐开线标准直齿圆柱齿轮传动的强度计算

渐开线标准直齿圆柱齿轮传动的强度计算

(4)齿数比u。齿数比u不宜过大, 以免因大齿轮的直径大而使整个齿轮传 动尺寸过大。通常直齿圆柱齿轮取u≤5, 斜齿圆柱齿轮取u≤7。

渐开线标准直齿圆柱齿轮传动的强度计算

3. 齿轮传动的设计计算步骤

(1)选择齿轮材料、热处理及许用应力。通过分析齿 轮的工作条件,选择材料牌号与热处理的方法。

应注意,通常两个相啮合的齿轮齿数是不相等的,因此YF和 YS都不相等,而且两轮材料的弯曲疲劳许用应力也不一定相等。因 此,在进行强度校核时,必须分别校核两齿轮的齿根弯曲强度,应

将两齿轮的

值进行比较,只需将其中较大者代入设计公式。

渐开线标准直齿圆柱齿轮传动的强度计算

2. 齿轮传动主要参数的选择

渐开线标准直齿圆柱齿轮传动的强度计算

(2)模数m。m应圆整,对传递动力的闭式齿轮传动,应使 圆整后的m≥2 mm;对开式齿轮传动,应使圆整后的m值大于初 算值的10%~20%,并使m≈0.02a,a为齿轮传动的中心距。

(3)齿宽系数∮d和齿宽b。增大齿宽可使齿轮的径向尺寸缩 小,但齿宽越大,载荷沿齿宽分布越不均匀。动力传动齿轮取∮ d=0.4~1.4,常用范围取∮ d=0.8~1.2。 ∮ d的选择可见表1-10。

渐开线标准直齿圆柱齿轮传动的强度计算

(4)齿根弯曲疲劳强度计算。齿轮受载时,轮齿齿根受弯曲应力 最大,为了防止轮齿根部的疲劳折断,在进行齿轮设计时,必须计算 齿根弯曲疲劳强度。为简化计算并考虑安全性,假定载荷作用于齿顶, 且全部载荷由一对轮齿承受,此时齿根部分产生的弯曲应力最大。

经推导可得轮齿齿根弯曲疲劳强度的计算公式:

渐开线标准直齿圆柱齿轮传动的强度计算

应用式(1-15)、式(1-16)时应注意以下几点:

渐开线直齿圆柱齿轮正确啮合条件和连续传动条件

渐开线直齿圆柱齿轮正确啮合条件和连续传动条件

渐开线直齿圆柱齿轮是一种常见的传动装置,它具有高传动效率、稳定性好等优点。

正确的啮合条件和连续传动条件对于保证齿轮的正

常运行至关重要。

1. 正确啮合条件:

(1)齿轮啮合时应保证齿轮的齿数和模数匹配,即满足齿数比和齿间模数的关系。

一般来说,模数是选择的固定值,根据传动的要求

来选择齿数比。

(2)齿轮的啮合面要保持一定的接触角,通常选择20°的标准

压力角。

接触角越小,齿轮的传动效率越高。

(3)齿轮的啮合面应保持一定的齿向间隙,以确保齿轮在运动过程中不会发生卡死现象。

(4)齿轮的齿面硬度和精度要满足一定的要求,避免在啮合过程中产生过大的接触应力和摩擦损失。

2. 连续传动条件:

(1)在齿轮传动过程中,齿轮的转速和转矩要保持稳定,以确保传动的平稳性和可靠性。

(2)齿轮的轴向位置要保持一定的稳定性,避免在传动过程中产生过大的径向力和轴向力。

(3)齿轮传动系统中,各个齿轮的轴线要保持一定的相互垂直度,以减小齿轮的不正常磨损和噪声。

渐开线直齿圆柱齿轮的正确啮合条件和连续传动条件是保证齿轮

传动正常运行的基础。

通过正确选择齿轮的参数和加工工艺,以及合

理布置齿轮传动系统,可以有效地提高齿轮传动的效率和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

。

尼 分别为齿轮 1 和齿轮 2 相邻 同侧齿廓沿公法线上 的距 离 , 称 为法 向齿 距 , 用p n 、 p n 2 表示 。因此 , 一 对齿 轮实现定比传动的正确啮合条件为两轮的法向齿距相 等。又由渐开线性质知 , 齿轮法 向齿距与基圆齿距相 等, 则 该条 件 又可表 述为 两轮 的基 圆齿距 相等 , 即 P 6 1 = 声 若将 P 6 l =" I T D ' I 1 C O S a 1 和P 6 2 =订 2 c o s 口 2 , 代 人则 得 : 1 c o s 口 1 = 2 c o s 0 t 2 . 式中: 、 和 、 分别 为两 轮 的模数 和压力 角 。 由于 齿 轮 模 数 和 压 力 角 都 已标 准 化 , 可取 : m】 = 2 =咒 . 1 = 2 = O t . 两轮的法向齿距相等 , 因此 , 渐 开线 直齿圆柱齿轮的正确啮合条件最终表述为 : 两轮 的模数和压力角分别相等。 1 . 2 实现连 续传 动 的条

一

主动轮的齿根与从 动轮 的齿顶接 触 , 两轮齿进入 啮 合 。随着啮合传动进行 , 两齿廓 的啮合点将沿着啮合 线 向左下方移动, 直到主动轮的齿顶圆 刁 与啮合线的 交点 B , 主动轮 的齿顶与从动轮 的齿根 即将脱 离接 触, 两轮齿结束啮合 , B 点为终止啮合点。线段 B B 为啮合点的实际轨迹 , 称为实际啮合线段 。若两轮齿 顶 圆加大时 , 点B 、 B 分别趋于点 Ⅳ】 、 , 实际啮 合线段将加长。但 因基圆内无渐开线 , 故点 B 、 B 不 会超过点 Nl 、 Ⅳ 2 , 故点 、 N2 称为极限啮合点。线 段 N1 N 2 是理论 上最长 的实际啮合线段 , 称为理论啮 合线段 。 2 ) 连续传动应满足的条件 : 为保证齿轮定传动 比 的连续性 , 仅有两轮基圆齿距相等的条件是不够的, 还 须满足 B B ≥ 。否则 , 当前一对齿廓在点 B 分离 时, 后一对齿廓 尚末进入点 B 。 啮合 , 这使前后两对轮 齿交替时将会 引起冲击 , 无法保证传动的平稳性 。两 渐开线 曲面的弹性体在齿廓传动压力下相互接触 , 都 会产生接触应力 , 这种传递动力的高副机构工作 中往 往 出现 交变 应力 。受交 变接 触应力 的机 器零 件在一 定 的条件下会出现疲劳点蚀现象, 点蚀扩散到一定程度 , 零 件就 不能再 用 了 , 失效 了 , 称为疲 劳点蚀 破 坏 。齿 轮 传动 中的疲劳点蚀是其常见的一种失效形式 , 又因这 种交变应力 , 进而会产生齿廓的塑性变形和齿廓折断 等失效现象 , 要保证渐开 线 直 齿 圆柱 齿 轮 正 确 啮 合和连续传动 , 接触应力 的分 析 是 设 计 的关 键 , 所 以, 两 对 齿 轮 的重 合 度对 接触应力存在着一定的影 响Ⅲ 。 3 ) 重合度 : 实际啮合 线段 B B 与基圆齿距 P

1 . 1 一 对渐 开线齿轮 正确 啮合 的条 件分析

对渐开线齿廓虽能保证确定的传动 比, 但不表 明任意两个渐开线齿轮都能搭配起来进行正确啮合传 动 。要实现运动和动力的传 动 , 必须满足一定条件。 图1 出示一对渐开线齿轮的啮合瞬间 , 此时有两对齿 参 与啮合 , 两轮齿工作侧 齿廓 的啮合点分别 为 和 为了保证确定的传动 比, 两啮合点 和 必 须同 时落在啮合线 N2 上; 否则 , 将 出现卡死或冲击 的现 象。这一条件可表述为 志 k , 尼 k 志 2 k =k k ’ . 志 k 和

关键词 : 渐开线直齿 圆柱齿轮 ; 接 触应 力; 赫兹应力公式 ; 高副

中图分 类号 : T H1 3 2 . 4 1 3

文献标识码 : A

文章编号 : 1 0 0 3 — 7 7 3 X( 2 0 1 3 ) 0 1 — 0 0 3 8 — 0 3

0 引 言

齿轮传动机构中 , 轮齿是齿轮直接参 与工作的部 位, 常见 的失效现象多发生于轮齿上 , 设计中的接触应 力 分析 是强 度校核 的重 要基 础 。 1 设计 应满 足 的条件

第1 期( 总第 1 3 1 期)

N o . 1 ( S U M N o . 1 3 1 )

机 械 管 理 开 发

MECHANI C AL MANAGEME NT AND DE VEL OP ME NT

2 0 1 3 年 2月

F e b . 2 0 1 3

渐开线直齿圆柱齿轮设计中的接触应力研究

杜

摘

钧, 张

英, 赵 堂春

1 0 0 1 7 6 )

( 北京 电子科技职业学院 自动化工程学院 , 北京

要 :齿轮传 动通 常在较 高的接 触应 力下工作 , 对渐开 线曲面间高副接触应 力的分析认 为: 设 计时如果考虑接 触

应 力分布 , 对结构作相 应改进 , 对 于提高齿轮使 用寿命很有 实际意义。

的比值称为重合度 £ , 见

图2 。

重 合 度 表 达 为 : e = l B 2 ) / 1 . 实 际 应

线 M N2 的交点 B , 这 时 图1 一对渐开线齿轮的啮合

收稿 日期 : 2 0 1 2 — 0 8 — 2 7

用中, £ 值应大于或等于

图 2 重 合 度

件 分析

1 )一 对 渐 动 通过 轮 齿交 替 啮合 实 现 。见 图 l , 主动轮 O 顺 时 针 方 向转 动 , 推 动 从 动 轮O 。 逆 时 针方 向转 动 。 对 轮齿 的开始 啮合点 是 从动 轮齿 顶 圆 刁 。 与 啮合