精轧机组F轧机主传动系统设计

大功率轧机主电机电气传动方案的分析与比较

大功率轧机主电机电气传动方案的分析与比较近年来,随着工厂自动化水平的不断提高,大功率轧机的运用越来越广泛。

大功率轧机的电机是主要的驱动部件,电气传动的方案也就成为了大功率轧机的核心技术。

电机的类型、结构形式、参数和连接方式,以及传动系统的组成、特性及调速方案,关系着大功率轧机的运行状态,也影响着大功率轧机的节能性能。

现代大功率轧机中,主电机电气传动方案有常规传动方案及现代传动方案两种,其中,常规传动方案包括电动机与电容器变频传动、恒频传动和变矩器传动,现代传动方案主要包括脉冲控制传动和无功补偿传动。

1、电动机与电容器变频传动电动机与电容器变频传动方案,是一种常见的大功率轧机电气传动方案,由交流电动机、变频控制器及电容器构成。

该方案电容器为三极电容,它能将电动机的电流脉冲分解成三相脉冲,变频控制器能够控制电容器的脉冲数,从而控制电动机的转速,实现转速调节的功能。

优点:该方案具有驱动简单、可靠性高等优点,可以实现快速、精确的转速调节,调速范围可达-25%~+25%;硬件设备成本较低,安装容易,对调速器参数调节灵活;缺点:该方案的缺点是电容器调节电流脉冲分解时,会消耗一定的功率,降低系统效率;由于电容器存在温度变化、年龄老化等因素,可能造成电机不稳定运行;2、恒频传动恒频传动也称为恒频变压器传动,是一种常见的电气传动方案,其结构由电动机、恒频变压器构成。

恒频变压器是一种自动变压器,可以根据负载变化自动调节供电电压,从而达到调节电动机转速的目的,而不损失功率。

优点:该方案调节迅速、容易控制、静态调节精度高等优点,可以有效地切断过载电流;同时,因为不需要复杂的电路,且抗干扰性较好,使得恒频变压器传动方案的可靠性更高,维护成本也更低;缺点:该方案的缺点是调速幅度较小,而且由于恒频变压器的损耗比较大,使得系统效率相对较低;此外,恒频变压器的成本也较高,对用户的投资压力较大;3、变矩器传动变矩器传动也称为变桨传动,是一种常见且经济高效的大功率轧机电气传动方案。

轧机主传动系统主联轴器安全销有限元优化设计

轧机主传动系统主联轴器安全销有限元优化设计田野;李友荣;王涛【摘要】以某厂轧机主传动系统主联轴器安全销为研究对象,采用有限元的函数加载方式对其进行应力分析,对安全销的实际剪切强度进行校核,并在有限元软件中通过参数化建模对安全销退刀槽尺寸进行优化。

仿真分析结果表明,优化后的安全销可以保证轧机主传动系统扭矩超过设定值时安全销及时断裂,对主传动系统起到保护作用。

%With the safety pin of main shaft coupling in the main drive system of a rolling mill as the re-search obj ect,the stress distribution of the safety pin is calculated and the actual shear strength of the safety pin is checked by the function loading from the finite element analysis (FEA)method.The structural parameters of the safety pin are optimized by means of parametric modeling in the FEA software.Simulation results show that the shear fracture of the safety pin will surely occur when the system torque exceeds the preset value,thus protecting the main drive system of the rolling mill.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2016(039)002【总页数】4页(P112-115)【关键词】安全销;联轴器;载荷分析;扭矩;有限元分析;轧机【作者】田野;李友荣;王涛【作者单位】武汉科技大学冶金装备及控制教育部重点实验室,湖北武汉,430081;武汉科技大学冶金装备及控制教育部重点实验室,湖北武汉,430081;武汉科技大学冶金装备及控制教育部重点实验室,湖北武汉,430081【正文语种】中文【中图分类】TG333轧机主电动机与主减速机之间的主联轴器上一般安装有两个安全销,对轧机主传动系统起着过载保护作用[1]。

2150热连轧机(F3)设计

第1章绪论1.1热轧宽带钢轧机发展概况热轧宽带钢轧机的发展已有70多年的历史,第一套热连轧机于1926年诞生于美国。

汽车工业、建筑工业、交通运输业等的发展,使得热轧机冷轧薄钢板的需求量不断增长,从而促进热轧宽带钢轧机的建设获得了迅速和稳定的发展。

促进热轧宽带钢轧机及工艺技术发展的主要因素是:要求其生产能力不断提高,从而钢卷质量不断增大和轧制速度不断提高,同时提出扩大产品品种的要求;要求产品的尺寸精度和性能不断提高;受1973年中东石油危机的冲击而转向注意开发节约能源技术;进入20世纪80年代中期更加注重产品质量的提高,并对板形质量及带钢凸度和平直度提出更高的质量要求。

热轧宽带钢轧机的热轧板卷,不仅可以供薄板和中板直接使用,还可以作为下道工序冷轧、焊管、冷弯型钢的原料。

带钢热连轧机从50年代起,在世界范围内已成为带钢生产的主要形式。

目前世界上1000mm以上的热轧机和带卷轧机有200余套。

带钢热连轧机具有轧制速度高、产量高、自动化程度高的特点,轧制速度50年代为10~12 m/s,70年代已达18~30 m/s,产品规格也由生产厚度为2~8mm,宽度小于2000mm的成卷带钢扩大到生产厚度1.2~20mm,宽度2500mm的带钢。

带卷重量的加大和作业率的提高,使现有的带钢热连轧机年产量达350~600万t,最大卷重也由15t 增加到70t。

坯料尺寸及重量加大,要求设置更多的工作机座,过去的粗轧机组和精轧机组的工作机座分别为2~4架和5~6架,现已分别增加到4~6架和7~8架,轧机尺寸也相应增加。

现代的带钢热连轧机除了采用厚度自动控制外,还实现了电子计算机控制,从而大大提高了自动化水平,改善了产品质量,带钢厚度公差不超过±0.5mm,宽度公差不超过0.5~1.0mm,并具有良好的板形。

90年代以来,钢铁生产短流程迅速开发和推广,薄板坯(或中厚板坯)连铸连轧工艺的出现,正在改变着传统的热连轧机市场。

轧机主传动系统扭振分析的主从自由度模型

a dd p n e tD to ol kasE 一o n mahn ’ ih sedp r t lw se dp r a l a n e d n 0Fme d t i p dw cie Shg p e ato o pe at swe a e h n ls

JN Z e g I h n

(i guM rieIst e N m 110 h a J ns ai t t, 蛐js217 ,C i ) a t ni m u n

Ab ta t he n tr rq e c sr c :1 au e fe u n y,vbain p te ,a d d n mi e oma e trin mo n f a r l n i rt atr o n n y a c p r r nc oso me to l g f o i mi ’ i rv y tm r o u e t e matra d d p n e tDOF mo e ul b sn ema tr l Sman d ie sse a ec mp td wi t se n e e d n l hh d lb i y u ig t se t h

维普资讯

第 2 卷 第 1 1 2期

、 . No. 2 121 1

重 庆 工 学 院 学 报( 自然科 学)

20 年 1 07 2月

De c:2 C7 0 r

J rlfh gn IttoT h ly ar Se e di) on f n i su e no ( t lcn in uaoi qgnie f c og N u icE t o t a o

1 分支式模型及其结果

某精轧机 , 上下工作辊通过齿轮机座同时传动 . 主传动系统由电机 、 电机联轴器 、 减速机、 减速机联轴 。

TMEIC主传动

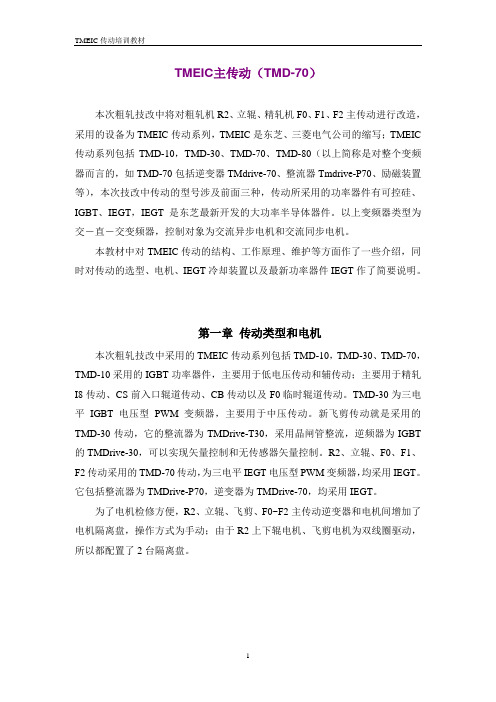

TMEIC主传动(TMD-70)本次粗轧技改中将对粗轧机R2、立辊、精轧机F0、F1、F2主传动进行改造,采用的设备为TMEIC传动系列,TMEIC是东芝、三菱电气公司的缩写;TMEIC 传动系列包括TMD-10,TMD-30、TMD-70、TMD-80(以上简称是对整个变频器而言的,如TMD-70包括逆变器TMdrive-70、整流器Tmdrive-P70、励磁装置等),本次技改中传动的型号涉及前面三种,传动所采用的功率器件有可控硅、IGBT、IEGT,IEGT是东芝最新开发的大功率半导体器件。

以上变频器类型为交-直-交变频器,控制对象为交流异步电机和交流同步电机。

本教材中对TMEIC传动的结构、工作原理、维护等方面作了一些介绍,同时对传动的选型、电机、IEGT冷却装置以及最新功率器件IEGT作了简要说明。

第一章传动类型和电机本次粗轧技改中采用的TMEIC传动系列包括TMD-10,TMD-30、TMD-70,TMD-10采用的IGBT功率器件,主要用于低电压传动和辅传动;主要用于精轧I8传动、CS前入口辊道传动、CB传动以及F0临时辊道传动。

TMD-30为三电平IGBT电压型PWM变频器,主要用于中压传动。

新飞剪传动就是采用的TMD-30传动,它的整流器为TMDrive-T30,采用晶闸管整流,逆频器为IGBT 的TMDrive-30,可以实现矢量控制和无传感器矢量控制。

R2、立辊、F0、F1、F2传动采用的TMD-70传动,为三电平IEGT电压型PWM变频器,均采用IEGT。

它包括整流器为TMDrive-P70,逆变器为TMDrive-70,均采用IEGT。

为了电机检修方便,R2、立辊、飞剪、F0~F2主传动逆变器和电机间增加了电机隔离盘,操作方式为手动;由于R2上下辊电机、飞剪电机为双线圈驱动,所以都配置了2台隔离盘。

1.1 主电机和传动的主要参数表 1.1 主电机、主传动列表项目用途电机数量电机功率速度电机类型传动类型电机备注1101 粗轧机 2 6000 kW 45/90 RPM SM TMD-70 双线圈1111 立辊 2 1300 kW 110/400 RPM IM TMD-70 立式安装1112 飞剪 1 980 kW 680 RPM IM TMD-30 双线圈1121 F0 1 5800 kW 150 / 365 rpm SM TMD-701122 F1 1 5800 kW 150 / 365 rpm SM TMD-701123 F2 1 5800 kW 150 / 365 rpm SM TMD-70备注:新改造的TMEIC传动与一级系统通讯采用的是IS-Bus通讯1.1.1两种传动配置F0~F2主传动采用的是一套TMD-70配置,配置示意图如下:R2采用的2套TMD-70配置,配置示意图如下:1.1.2 粗轧主电机粗轧主电机是双驱动的凸极式交流同步电机,由三电平PWM变频器驱动;具有较强的抗冲击转矩能力。

轧制成形设备)第6章-1轧机主传动装置组成和与类型

轧机主传动装置的主要功能包括 传递动力、调整轧制速度、控制 轧制压力以及实现轧机的启动、 停止和反转等操作。

发展历程及现状

发展历程

轧机主传动装置经历了从机械传动到液压传动,再到电气传动的发展历程。随着科技的不断进步,轧机主传动装 置的性能不断提高,实现了高效、精准的控制。

现状

目前,大多数轧机主传动装置采用电气传动方式,利用先进的交流或直流调速系统实现高精度、高响应速度的控 制。同时,随着自动化和智能化技术的不断发展,轧机主传动装置的自动化程度不断提高,实现了远程监控和故 障诊断等功能。

轧机主传动装置类型研究

针对不同类型的轧机,我们对其主传动装置进行了分类研究,探讨了各种传动装置的特点 、适用范围和优缺点,为轧机的选型和设计提供了重要参考。

轧机主传动装置性能优化

在深入研究轧机主传动装置的基础上,我们提出了一系列性能优化措施,如提高传动效率 、降低噪音和振动、增强稳定性和可靠性等,为轧机的改进和升级提供了有力支持。

市场需求与应用前景

市场需求

随着全球制造业的快速发展,金属轧制行业对高性能、高效率的轧机主传动装置的需求 不断增长。同时,随着环保意识的提高,市场对低噪音、低能耗、环保型的轧机主传动

装置的需求也在不断增加。

应用前景

未来,随着新材料、新工艺的不断涌现,轧机主传动装置将面临更多的挑战和机遇。例 如,高强度、高韧性材料的出现将对轧机主传动装置的性能提出更高的要求;而新工艺 的开发和应用将有望降低轧制过程中的能耗和排放,提高生产效率和质量。因此,未来

传动轴将电机的动力传递给轧辊,联 轴器则起到连接和传递扭矩的作用。

减速机构

通过减速机构降低电机输出转速,同 时增大输出扭矩,以满足轧制工艺要 求。

机械毕业设计(论文)-高线精轧机设计【全套图纸(1)

内蒙古科技大学本科生毕业设计说明书题目:高线精轧机设计学生姓名:学号:200540401332专业:机械设计制造及其自动化班级:机2005-3班指导教师:摘要本文是针对高线精轧机的设计。

此轧机是由摩根公司设计制造,这种类型的忆机在国内和国际都是比较先进的。

摩根高速线材轧机已经发展到了第五代了,它在世界上已有180多条生产线,主要是因为它在45º无扭精轧机组和控制冷却工艺上的成功。

随着工业的发展,要求线材盘重大直径公差大,有良好的机械性能。

因此,线材轧机向着高速度、高质量、大盘重、高精度方向发展。

它的主要特点如下:1.以碳化钨辊环代替轧辊,使换辊方便;2.实现了无扭轧制;3.采用组合结构,使轧机结构紧凑。

4.采用小辊径的碳化钨辊环。

关键词:精轧机; 辊环;设计AbstractThe design’s subject is directed for vertical Rolling Mill.At present ,rod mill has made great progress ,Morgrn Rod Mill has go intothe fifth generation . There are more 180 products in the word . Treason whythis kind of high-speed rod mill is developed so quickly is that it has45-no-torsin finish mill and advanced system of cooling .With the developmentof industry, people require string products have more coil weight, bigtolerance in diameter, and perfect mechanical property. Their maincharacters include:1)Replacement of roller wish WC rolling circle, makes it convienientto shift roller.2)Non-twist rolling is realized.3)Adoption of combining structure has the rolling mill more compact.4)The hand stiffness of WC3 has made the diameter of roll decreasegreatly.Keyword : Pre-precision rolling mill; Roll collar; Design目录摘要 (I)Abstract (II)第一章引言 (1)1.1 国内现有生产线装备水平的四个等级 (1)1.2 国内线材轧机的发展 (3)1.3 当前生产中应用的主要技术、新装备 (5)1.4 当前生产中主要纯在的问题 (8)1.5 第四代高线轧机 (9)1.5.1 第四代高线轧机简介 (9)1.5.2 第四代高线轧机改造 (10)1.6 线材轧机的特点、作用及工艺要求 (13)1.7 本文设计的内容、特点 (17)第二章高线精轧机的设计计算 (18)2.1 设计整体方案 (18)2.2 轧机总体布置 (18)2.3 力能参数的计算 (18)2.3.1轧制力的计算 (19)2.3.1.1平均轧制力的计算 (19)2.3.1.2轧制力的计算 (22)2.3.2轧制力矩的计算 (23)2.3.3轧制功率 (25)2.4 主传动系统的设计计算 (25)2.4.1 主电动机的选择与校核 (25)2.4.1.1轧机主电机力矩 (25)2.4.1.2按静负荷选择电动机容量 (28)2.4.1.3电动机的发热校核 (30)2.4.2 齿轮联轴器的选择与计算 (30)2.4.2.1齿式联轴器的选择 (31)2.4.3 锥齿轮的设计与校核 (32)2.4.3.1材料的选用 (32)2.4.3.2按接触疲劳强度设计 (32)2.4.3.3校核齿根弯曲疲劳强度 (33)2.4.3.4弧齿锥齿轮的几何尺寸 (33)2.4.4 齿轮轴的设计计算 (34)2.4.4.1选择齿轮材料及许用应力 (34)2.4.4.2按齿面接触强度设计 (35)2.4.4.3按齿根弯曲强度设计 (36)2.4.4.4几何尺寸计算 (37)2.4.4.5强度校核 (40)2.4.5 轧辊轴的设计计算 (44)2.4.5.1选择轴的材料 (44)2.4.5.2初步估算轴径 (45)2.4.5.3初步选择轴承 (45)2.4.5.4轴上的力弯矩 (45)2.4.5.5轴的强度校核 (52)2.4.6 轴承的选择与计算 (52)2.4.6.1已知参数 (52)2.4.6.2轴承的选择 (52)2.4.6.3轴承的计算 (53)第三章传动箱体的设计 (55)第四章压下系统的设计计算 (57)4.1 主传动系统的设计计算 (57)4.1.1 调下螺栓的设计计算 (57)4.1.1.1确定螺栓直径 (57)4.1.1.2确定螺栓长度 (57)4.1.1.3确定螺栓的螺距 (57)4.1.2 辊缝调节的计算 (57)第五章设备的润滑 (59)结束语 (60)主要参考文献 (62)致谢 (63)第一章引言1.1 国内现有生产线装备水平的四个等级目前,我国正在生产的77条高速线材生产线的装备水平大致可划为四个等级,即具有世界领先水平的生产线,世界二流水平的生产线,一般水平的生产线,较落后水平的生产线。

轧钢机主传动装置PPT.

1)作用:是将电动机较高的转速变成轧辊所需的 转速。选用价格较低的高速电动机。

2)选择:确定是否采用减速机的一个重要条件是 要比较减速机及其摩擦损耗的费用是否小于低 速电动机与高速电动机之间的差价。

减速机+减速机摩擦损耗的费用<低速电动 机-高速电动机的费用

一般来说,轧辊转速<200~250 r /min时, 才采用减速机。

(3)联接轴(连接轴) 轧钢机齿轮座、减速机、 电动机的运动和力矩,都是通过联接轴传递给 轧辊的。在横列式轧机上,一个工作机座的轧 辊传动另一个工作机座的轧辊,也是通过联接 轴传动的。轧钢机常用的联接轴有万向接轴、 梅花接轴、联合接轴和齿式接轴等。

1)作用:是用于将动力由齿轮机座或电动机 传递给轧辊,或从一个机座的轧辊传递给另一 机座的轧辊。(机座按横列式布置时)

开式铰链(图7-13a)的扁头具有一个长形切口,铰链 的一端可在此切口中沿着接轴中心线方向移动。这种铰 链一般用在轴向换辊的轧钢机上。图7-14(P223页)为 1150初轧机万向接轴开式铰链的结构图,它是由扁头1、 叉头2和回转十字轴组成。回转十字轴包括两块月牙形 滑块3和一根小方轴4。两个月牙形滑块(衬瓦)以滑动配 合(皆)装在叉头径向镗孔中,扁头则插放在这两个月牙 形滑块中间,这就组成了绕径向镗孔轴线旋转的回转轴 X—X。中间为矩形断面的小方轴4则为Y—Y轴。小方轴 两端轴颈与月牙形滑块也是滑动配合,其中间的矩形断 面部分与扁头的长形切口能够滑动,在其配合表面镶有 青铜滑板5。图7-15(P224页)表示了开式铰链的立体 简图。

第三课时 水上安全

,轧钢

机

主

1、通过对水上交通知识的了解,提高学生的交通安全意识。

传动装置也有不同的类型(表7-1) (P213页)。 (7) 口、鼻、呼吸道烫伤后,要马上送到医院,在送医院的途中,要注意保持呼吸道通畅。

F1-F7精轧机组机械设备设备使用说明书

F1-F7精轧机组机械设备设备使用说明书

使用说明书

(包括功能、安装、操作、维护)

13272.302.00SM

13272.304.00SM

13272.305.00SM

13272.306.00SM

13272.307.00SM

(机械部分)

中国二重(德阳)重型装备责任有限公司

设计研究院

2006年3月25日

使用说明书13272.302.00SM 13272.304.00SM 13272.305.00SM 13272.306.00SM 13272.307.00SM

F1-F7精轧机组设

备

共88 页第7 页

1. 概述

F1-F7精轧区设备为1750mm热轧带钢工程的核心设备,位于热卷箱飞剪区之后、输出辊道和层流冷却区之前,包含精除鳞箱(13272.301.00)、F1-F7精轧机(13272.302.00)、精轧机(F1-F7)主传动装置(13272.303.00)、F1-F7机上配管(13272.307.00)、工作辊换辊小车(13272.305.00)、F1-F7快速换辊装置(13272.304.00)、F1-F7侧导板及导卫、活套装置(13272.306.00)。

其中主要设备F1-F7精轧机位于精除鳞箱后,可完成从中间坯料轧制到成品带钢的全轧制过程。

F1-F7精轧机由六台全液压压下、带串辊、正弯辊板型控制的四辊不可逆轧机(F1-F7)组成, 每两台轧机之间间距为5500mm,由于装有液压AGC装置、正弯辊及工作辊水平串辊等装置,提高成品钢带的厚度精度和板型精度。

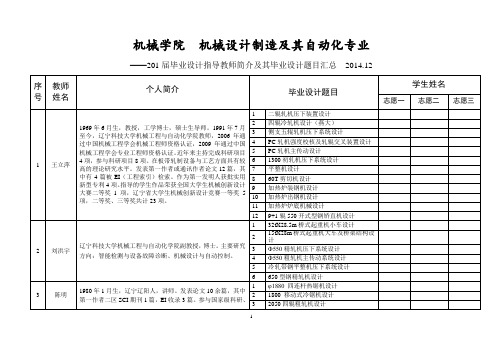

毕业设计指导教师简介及其毕业设计题目汇总

Φ140钢管延伸机侧压进系统设计

2

Φ170钢管穿孔机侧压进传动系统设计

3

28m环炉装料机主传动系统设计

4

Φ140钢管延伸机导盘传动系统设计

5

219钢管矫直机主传动系统设计

6

Φ170钢管穿孔机主传动系统设计

7

120方坯拉矫机传动系统设计

8

Φ140钢管延伸机传动系统设计

9

Φ170钢管穿孔机上支持器系统设计

2、大学开始受教育经历

1986/09-1989/01,东北大学,力学部,一般力学专业,研究生毕业,获得硕士学位。导师:韩二中教授。

1982/09-1986/07,苏州大学,纺织工程学院,大学本科毕业,学士学位。

3、研究工作经历

2004/09-现在,辽宁科技大学,机械工程与自动化学院,工程图学部,副教授。

1995/03-2004/08,辽宁科技大学,机械工程与自动化学院,工程图学部,讲师。

1

SOB钢包回转台设计

2

φ650粗轧机设计

1

顶枪升降及旋转机构设计

2

冷轧上卷小车设计

3

螺旋焊管自动探伤机设计

4

龙门式镗铣加工中心主轴部件的改型设计

5

立式铣床传动系统设计

6

小型圆钢打捆机设计

8

李昌

工学博士,副教授,硕士生导师,中国机械工程学会高级会员。主要从事机械可靠性工程/现代传动及数字化设计/高速重载齿轮传动系统动力学及使役损伤机理分析/可靠性试验方法/机构运动精度可靠性分析/金属表面先进制造技术等方面的研究。曾参与完成国家863高技术研究发展计划项目、国家自然科学基金项目、辽宁省自然科学基金项目、辽宁省教育厅基金项目、鞍山市中小企业基金计划校企合作项目、中航606所预研课题6项;主持国家自然科学基金项目、辽宁省博士启动基金项目、辽宁省高等学校优秀人才支持计划项目、鞍山市高端科技人才培养计划项目、辽宁科技大学专项基金项目共6项;入选辽宁省“百千万人才工程”万层次人选。担任《兵工学报》、《航空动力学报》杂志特邀审稿专家。精通多种CAE软件(如ADAMS、ANSYS、LS-DYNA)的仿真和二次开发技术,精通VC++6.0编程技术和多种CAD软件(如Pro/E、UG、MDT等)的三维建模技术。在国内外重要核心期刊发表论文38篇,EI检索29篇,累积申报发明和实用新型专利8项。

线材精轧电气传动与控制系统

线材精轧电气传动与控制系统的工程设计与技术改造第1章 引 言1.1 课题的提出在线材的轧制中精轧是一个关键的工序,特别是精轧机组的转速直接影响线材的质量和成材率。

线材精轧的电气传动控制系统中,最关键的部分是线材精轧机的转速控制。

精轧区域设备较多,控制复杂且各执行机构动作频繁,采用PLC 能较好地实现控制。

本篇论文将围绕线材精轧区域设备的电气传动设计及技术改造展开。

第1章引言部分介绍了精轧工艺流程、主要设备及其电机的拖动方案;第2章介绍了精轧电气传动的供电方案;第3章介绍了精轧机电气主传动的全数字直流调速拖动方案;第4章介绍了飞剪、夹送辊、吐丝机的变频调速;第5章介绍了精轧PLC控制系统;第6章为结束语。

1.2 精轧的工艺平面布置与工艺流程1.2.1 精轧平面布置生产线以130mm方连铸坯为原料,经端进侧出三段连续式燃气加热炉加热,再经初轧6道次、中轧8道次、精轧10道次轧制出φ5.5mm成品线材(线速度55m/s),再经卧式吐丝机吐圈、散卷辊道风冷、收卷、压实、切头尾、打包、过磅、成品入库等工序,生产出合格线材。

精轧区域平面布置如图1。

1.2.2 精轧的工艺流程1.2.2 精轧的工艺流程1.2.2 精轧的工艺流程130mm方红钢坯经初轧及中轧轧制后,成φ20mm圆钢后,通过1#事故剪穿过导板进入精轧区。

红钢前进至30CN飞剪时被其切头,然后红钢穿过起套器、卡断剪,进入精轧机组,进行轧制,此时,起套器动作、活套打开(使红钢在轧制时产生套而不拉钢),经轧制成φ5.5~φ10mm后的红线材经穿水冷却经导板进入夹送辊、送红线材进入吐丝机,吐圈成散卷,经散卷辊道冷却由后步工序打包成成品线材。

当红钢尾通过30CN飞剪时切下钢尾,待整根红钢进入精轧机后起套器复位。

以下又重复上述过程,从而达到连续生产的目的。

1.3 精轧区域的主要工艺设备参数及性能1.3.1 30飞剪精轧机前飞剪采用鼓式飞剪,最大剪切断面φ21mm(合金钢φ17mm)、剪切速度3~8m/s、剪切温度>9000C、剪切钢种:普钢、优钢、低合金钢、弹簧钢等、剪刃回转半径400mm、减速比i=3.45、电动机:Y250M1—8 , 30KW。

轧机主传动电气系统的选型

轧机主传动电气系统的选型(总5页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除连轧管机主传动电气系统的选型胡宇(中冶赛迪工程技术股份有限公司重庆钢铁冶金工程技术研究中心,重庆400013)摘要:介绍了连轧管机的传动系统选型要点,包括连轧管机的负载特性;电机,传动装置,以及整流变压器的参数匹配。

并以华菱衡钢无缝钢管厂180无缝管项目为例介绍了轧机主传动系统的构成方案。

关键词:负载,电机,主传动装置,变压器0 前言连轧管机主传动电气系统的选型在轧钢传动系统的选型中具有代表性。

连轧管机是钢管轧钢生产过程的核心机组,而且工况比较复杂,环境也较恶劣。

连轧管机传动系统的好坏直接影响到整个生产,因此对其传动系统的性能要求很高,尤其要求传动系统有很高的静态和动态精度。

连轧管机主传动系统包括变压器、传动装置、电机。

其中,传动装置一般选用国际一流产品,如西门子,ABB等公司的产品。

现在主流连轧管机采用三辊连轧,每个轧辊的单机容量不是很大,但参与轧制的电机数量较多,一般20台以上,因此总投资很大,连轧管机主传动系统占了钢管车间大部分电气投资。

综上所述,对连轧管机主传动系统配置一个合理的选型至关重要,既要有充足的余量以满足轧钢复杂的工况,也要注意容量不能过大否则浪费投资。

以下就华菱衡钢无缝钢管厂180无缝管项目为例,介绍一下主传动系统的构成。

1 系统概述衡阳180无缝管项目采用六机架三辊连轧管机机组,三辊连轧是当今最先进的钢管轧制工艺。

其中,每个机架有三个轧辊,每个轧辊由一台电机传动,电机功率400~600kW;轧辊、电机、变频器等共同组成轧机的主传动系统;另外轧机还有芯棒限动系统、芯棒循环系统、轧机辊缝控制系统等,它们一起组成完整的钢管连轧机组。

下面就对衡阳180连轧管机主传动系统的电气选型情况做一个简要介绍。

2 连轧管机负载特性一般来说,轧钢的负载特性和电机负载特性相吻合,即在某个基速以下是恒转矩,在基速以上负载转矩下降而近似恒功率的特性。

轧机主传动系统扭振H∞鲁棒控制器设计

9h e eeprr ̄c t nP n o ds t b i p rs n n c e m t a t tr eo s h b t f m e h I o bts e o h v r o s pe i d e vr t e h 9 a D h i e i a n u so a r o y i o e f t f

弹性反振荡频率。由传递函数可知该系统具有三个在虚 轴上 的特征根 , 根据 La u o 稳定性理论可知系统是 临界 yp n v

不稳定的。

由式( ) 3 可知 G s 中存 在反振荡频率 , 2 和( ) () 增强 了由 到n 的稳定 性, G() 而 中只有固有振荡频率 0 , s ) 因而负载力矩 o 发生变化时将导致轧机主传动系统发生扭振 , 控制扭振的关键

》

【 要】 摘 针对轧机主传动 存在的 轴中 扭转振荡 指出 现象 扭振产生的原因, 根据数学建 并 模和外 》 部

9 9

9干扰的不 确定 提出 性, 基于H 混合灵 敏度算法 设计的 振抑制鲁 扭 棒控制器。 表明 仿真 所设计的 控制器 在

9抑制 扭矩和恢复动j 态 - 速降时间 上都明 显优于 传统的P 调节器。 I D 9 关键词: 轧机主传动; 扭转振荡; H 鲁棒控制器; 灵敏度函数

9

【br tT u t ro lia ns reef i i, d awhh Asa 】h c so htsn bt p s t omnhsioetd i t tc ea ef eoia ri i end r eot rr e t e》 v o n ol

》u ea tot l tn e x r s r ne bsc tlr b i pr snig e 》 e tn h p n a t tn iu a n o to rl ia n u e i v n riy e a d h e e a d tb c, r u noe ov r o s p so s i n f l f t

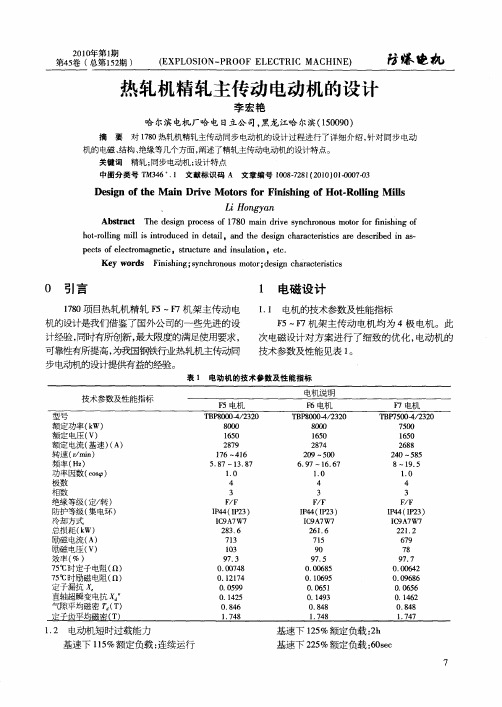

热轧机精轧主传动电动机的设计

De i n o h a n i e M o o s f r Fi ih n fHo - l ng M i s sg ft e M i Drv t r o n s i g o tRo l l i l

LiHo g a nyn

Ab t a t 1h e in p o e so 7 0 man d v y c rn u trfrfn s i g o sr c 1e d sg r c s f1 8 i r e s n h o o smoo o ih n f i i

基速下 25 2 %额定负载 : s 6 e 0c

定子 温升 :0 K 15 转子 温升 :1K 10 基速 下 15 1%额 定负载 : 连续运 行

定子 温升 :0 K 15 转子 温升 :1 K 10

定子接线采用铜环结构 , 六根引出线 , 绕组内 埋设 9 支三线制铂热电阻 Pl , t 0 用来检测定子线 0 圈和铁 心温 度 , 风 口设 两支铂 热 电阻 , 进 出风 口设

摘

' 爆也机 脊

要 对 1 8 热 轧机精轧主传动同步 电动机 的设计过程进行 了详细介 绍 , 70 针对 同步 电动

机的电磁 、 结构、 绝缘 等几个方面 , 阐述了精轧主传动 电动机的设计特点 。 关键词 精轧 ; 同步 电动机 ; 设计特 点

中 图分 类号 T 3 6 1 文 献 标 识码 A 文 章 编 号 10 - 8 (00 O - 0 -3 M 4 . 0 87 1 2 1 ) 1 0 70 2 0

第卷 总1 ) (P SNR FLTC A I) 第4 ( 1 4 蓁2 E LI— 0 E R CN 5 第 ̄ 5 5 X 0O x Oo P 0E C IM HE 热 轧 机精 轧主 传动 电动机 的设 计

轧机主传动位移延时反馈自抗扰控制系统设计

轧机主传动位移延时反馈自抗扰控制系统设计作者:张小萍侯国强来源:《城市建设理论研究》2013年第31期摘要:在考虑轧辊与轧件间的非线性摩擦力和系统延时的基础上,建立了轧机主传动非线性延时控制系统的数学模型,分析了系统的局部稳定性和Hopf分岔的存在性,得到了延时临界值,然后应用自抗扰控制技术,设计了轧机主传动非线性延时控制系统。

通过仿真与传统PID控制做比较,证明了将自抗扰控制技术应用到轧机主传动控制系统中的有效性和优越性。

关键词:轧机;主传动;非线性;延时;分岔;自抗扰控制Abstract:In this paper, a mathematical model of nonlinear delayed system in the rolling mill main drive system is derived based on considering nonlinear friction and system delay between roll and rolling, local stability of system and existence of Hopf bifurcation are analyzed, simultaneously, delay threshold is obtained, and nonlinear delayed system in the rolling mill main drive system is designed by ADRC technique. The simulation results show that effectiveness and superiority of ADRC applied to displacement delayed feedback system in the rolling mill main drive system by comparing with traditional PID control.Key words:rolling mill;main drive system;nonlinear;delayed;bifurcation;ADRC中图分类号:TH16文献标识码:A一、引言轧机主传动系统的控制依据所建模型的不同可分为对线性模型的控制和对非线性模型的控制。

TMEIC主传动

适用于鼠笼式异步电机、同步电机的各种控制。

三电平逆变器:

三电平PWM电压控制可实现输出正弦波电压,可减少电机侧的高次谐波,从而可以减少转矩脉动现象。一套IEGT逆变器可以输出3000KV的电压,输出电压越高,动力电缆的成本相对较低。

250 % - 20秒-重复

275 % -跳闸

功率因子:1.0

标准:JEC-114 (1979)、JEC-146 (1979)

绝缘等级:在B级温升的情况下绕组绝缘为F级;在环境温度为40°C时电机允许连续过载能力为100 %。

图1.1粗轧电机安装示意图

1.1.3立辊电机

立辊电机为交流异步电机,电机冷却采用强迫风冷方式,安装方式为立式。

A:当Q1、Q2为ON时(正向电流)B:当Q2、Q3为ON时(正向电流)

C:当Q3、Q4为ON时(正向电流)D:当Q1、Q2为ON时(反向电流)

E:当Q2、Q3为ON时(反向电流)F:当Q3、Q4为ON时(反向电流)

图3.1三电平IEGT逆变器的工作原理

在三电平逆变器中,通过使4个IEGT按Q1~Q4组合顺序通断(图A、B、C、D、E、F)就可以最终得到平均输出电压为正弦波,所谓三电平是指P电位(正)、C电位(0)、N电位(负)。图3.2显示由IEGT通断产生的矩形波以及图3.3显示逆变器最终输出的正弦波电压。

ICW37A86

冷却水

litter/min

600

1.1.5TMEIC传动类型和容量

图1.2中显示了TMEIC传动系列关于电压和容量的关系,此图可以用来参考TMEIC传动选型。

热轧机主传动系统疲劳设计负荷选取原则与方法

‘

作 者 简 介 : 友 荣 ( 9 6 ) 男 , 汉科 技 大 学 教 授 , 士 生 导师 . — i l o r n: wu t e u c 李 14 一 , 武 博 E ma :i u o g l y @ s. d . n

武

汉

科

技

大

学

学

报

21 0 1年 第 1期

块钢 坯一般 要轧 制 5 7 道 次 。图 3为一 块钢 ~ 个 坯轧 制 8 道次 时 该 轧机 主 传 动上 、 万 向接 轴 个 下

第 3 4卷 第 1期 21 0 1年 2月

武

汉

科

技

大

学

学

报

Vo . 4. 1 3 No. 1

Fe .2 1 b 01

J r lo uh n Unie st fS inc nd Te h lg ou na fW a v riy o ce e a c noo y

入 冲击激励 , 系统会 发 生强烈 的扭转 振 动 , 致使 主 传动 系统受 到 巨大 的 咬人 冲击扭矩 。图 2所示 为

收 稿 日期 : 0 00 8 2 1 81

某 17 0mm 热轧 带 钢 厂 R 0 3轧机 主传 动 系统 传

动轴 扭 矩记 录 曲线 。从 图 2中可 以看 出 , 咬人 时

热 轧 机 主 传 动 系 统 疲 劳 设பைடு நூலகம்计 负 荷 选 取 原 则 与 方 法

李友荣 , 喻维 纲 , 涵 肖

( 汉 科 技 大 学 冶 金 装 备 及 其 控 制 教 育 部 重 点 实 验 室 , 北 武 汉 , 3 0 1 武 湖 408 )

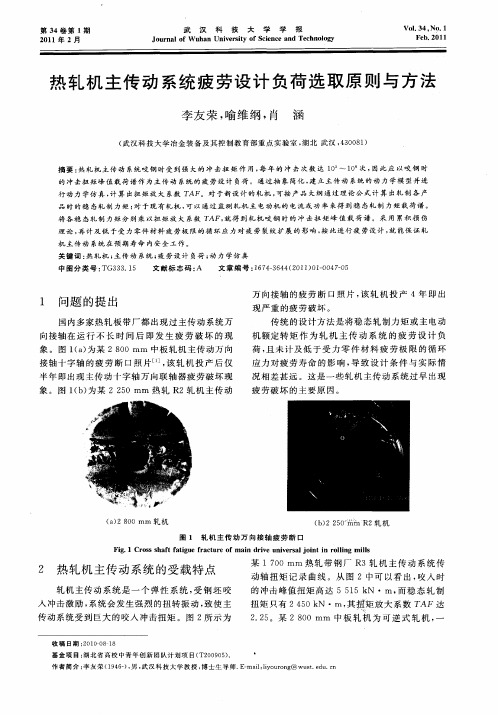

摘 要 : 轧 机 主 传 动 系统 咬 钢 时 受 到 强 大 的 冲 击 扭 矩 作 用 , 年 的 冲 击 次 数 达 1 1 。 , 此 应 以咬 钢 时 热 每 O~ O 次 因 的 冲 击扭 矩峰 值 载荷 谱 作 为主 传 动 系统 的疲 劳设 计 负荷 。通 过 抽 象简 化 , 立主 传 动 系统 的动 力 学模 型 并 进 建 行 动 力 学仿 真 , 算 出扭 矩放 大 系数 T F。 对 于新 设 计 的轧 机 , 计 A 可按 产 品 大纲 通 过 理 论 公 式 计 算 出轧 制 各 产 品 时 的稳 态轧 制 力矩 ; 于 现 有 轧 机 , 以通 过 监 测 轧 机 主 电动 机 的 电流 或 功 率 来 得 到 稳 态轧 制 力 矩 载 荷谱 。 对 可 将 各 稳 态 轧 制 力矩 分 别 乘 以扭 矩 放 大 系数 F, 就得 到 轧 机 咬 钢 时 的 冲 击 扭 矩 峰 值 载 荷 谱 。采 用 累积 损 伤

热轧1450精轧机设备组成及原理简介

精除鳞箱

• 1、组成:前后夹送辊、除鳞辊道、除鳞箱本体 • 2、采用前后夹送辊作用: • (1)、前后夹送辊与集水罩等形成密封箱体,防 止高压水和氧化铁皮飞剪;出口侧夹送辊可将带钢 表面水挤掉。 • (2)、压平带钢翘头 • (3)、事故时夹紧反转拉出带钢 • (4)、下夹送辊电机带编码器,控制辊子转速, 使飞剪、夹送辊、F1精轧机同步 • 3、喷嘴通过热金属检测器检测信号经过延时开始 喷射。

• (1)、组成:入口侧轨座、出口侧轨座、操作侧牌坊、传 动侧牌坊、上下横梁、支承辊锁紧装置(用液压缸带动锁紧 挡板对支承辊装置轴向锁紧,操作侧4个,一侧靠紧牌坊衬 板另一侧靠锁紧挡板)。

• (2)、点检:主要检查锁紧螺栓的紧固情况、液压缸工 作情况以及牌坊内侧滑板开口度尺寸(一般测量周期为1 个月,单侧滑板尺寸磨损超过0.5~1.5mm,需更换。)

• (1)、工作辊锁紧缸 • 防止工作辊轴向窜动,锁紧时轴承座耳座一端抵在移动座上,一端靠锁紧 挡板锁紧。窜辊时:锁紧缸及连接缸通过锁紧挡板将轴承座与移动座连接 为一体,操作侧窜辊缸带动移动座及工作辊一起实现窜辊。 • (2)、工作辊弯辊缸 • 轧制时中部轧制力大于两端轧制力,容易产生 • 为防止板形出现这种状况,加入弯辊机构,再两端加个反向的力补偿轧制 力的不同使板形平整。

精轧机入口侧导板 • 7、入口侧导板

• 位于每台轧机的入口处,在导位支架上,由液压缸进行开 口度调整及沿导位支架运动。用于轧件的导入和轧制中心 线的对中。

精轧机标高调整装置 • 8、标高调整装置

• 此装置位于轧机前,主要调整侧导板标高,包括7个导位 支架及标高调整,标高调整主要通过偏心套转动来实现, 传动形式为:电机通过减速机、联轴器、同步轴带动偏心 套转动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计题目:精轧机组F1轧机主传动系统设计学院: 机械自动化学院专业: 机械电子工程学号:学生姓名:指导教师:日期:摘要精轧机作为轧制过程中最后一道轧制过程,对轧件的性能影响较大。

精轧机在轧制过程中不仅要对轧件的宽度厚度进行控制,还对产品其他性能进行监测。

对于热轧机,轧机还要承受高温影响。

为保证轧件的产品要求,轧机的主传动系统必须保证良好的传动要求与品质要求。

目前由于科技水平的不断进步,轧机在各方面性能都不断进步,为钢铁公司创造了不斐的收益。

F1精轧机主传动系统是将电机输出转速通过减速或增速来实现工作要求。

本次设计根据需求采用减速方案,采用单级斜齿轮传动,传动过程简单,减少了功率的损耗,同时也保证了较高的传动精度,采用斜齿轮传动在一定程度上增加了传动强度;降低了维修的困难度。

此次设计的最主要的目标是对轧机有更深层次的了解,与此同时还需要对传动系统进行设计和核算并了解其他各种部件的选择原理。

最后根据设计的尺寸参数,绘制减速机的装配图和关键零部件的零件图,来更深一步的了解减速机内部的结构。

关键词:精轧机;主传动系统;减速箱;齿轮AbstractAs the last rolling process in the rolling process, finishing mill has a great influence on the performance of the workpiece. In the process of rolling, the finishing mill not only controls the width and thickness of the workpiece, but also monitors the other properties of the product. For hot rolling mills, the mill also suffers from high temperatures. In order to ensure the product requirements, the main drive system of rolling mill must ensure good transmission requirements and quality requirements. At present, due to the continuous progress of the scientific and technological level, the rolling mill in all aspects of performance are constantly improving, Steel Corp has created an tremendous income.The main drive system of F1 finishing mill is to realize the output speed of the motor by slowing or increasing speed. This design according to the demand of the reduction scheme, using the single stage helical gear transmission, the transmission process is simple, reducing the power loss, but also to ensure the higher transmission precision, using helical gear transmission intensity increases to a certain extent reduces the difficulty of maintenance. The main purpose of this design is in the sake of having a deeper understanding of the mill, and to design and calculate the drive system, and to understand the selection principle of other components.Finally, according to the design of the size parameters, draw the reducer assembly drawing and key parts of the parts diagram, to further understand the internal structure of the reducer.Key words: Finishing mill; Main drive system; Reducer; Gear目录1 绪论 01.1 选题背景 01.2目的 01.3轧机的发展 01.4 轧机主传动系统的组成 (1)2设计要求与参数 (3)2.1 设计题目 (3)2.2 设计参数 (3)2.3 设计内容 (3)3 总体方案设计 (4)3.1 传动方案设计思路 (4)3.2 传动方案设计 (4)4电机的选择与传动比的确定 (6)4.1 轧制力与力矩 (6)4.1.1 轧制力的确定 (6)4.2 电机的选择 (8)4.2.1 电机的选择原理 (8)4.2.2 电机功率的计算 (8)4.3传动装置运动参数的确定 (9)4.3.1传动比的计算 (9)4.3.2各轴转速、输入功率、输入转矩的计算 (9)5齿轮的设计计算 (11)5.1按齿面接触强度设计 (11)5.2按齿根弯曲强度设计 (13)5.3齿轮几何尺寸的计算 (16)6轴的结构设计与校核 (17)6.1高速轴Ⅰ的结构设计 (17)6.2低速轴Ⅱ的结构设计 (18)6.4低速轴Ⅱ的校核 (20)6.4.1低速轴受力分析 (20)7轴承的选择与校核 (22)7.1高速轴轴承 (22)7.2低速轴轴承 (22)8键的选择与校核 (24)8.1高速轴与联轴器键连接 (24)8.2低速轴上的键连接 (24)9 润滑方式、润滑油牌号以与密封装置选择 (26)11 设计总结 (28)参考文献 (29)致谢 (30)附录 (30)1 绪论1.1 选题背景钢铁工业从七八十年代以来就开始作为我国经济的一个有代表性的产业,它从某些方面来说代表着其国家经济方面的水平高低,钢铁行业的发展直接影响着各行各业。

随着中国科学技术和经济的快速发展,中国的钢铁形工业在取得了巨大成就的同时很多问题也浮现出来:1.据统计中国在2012年的钢铁产能大约达到了九亿吨。

然而,在此种情况下,国内钢铁企业还在继续增产,同年兴建了宝钢和武钢的很多项目;2.产物结构分布混乱,同质化严重;其次科技含量和性价比较高的比较高的钢铁产物比例太低;3.钢铁行业在市场的集中度不够,非重点的企业投资越来越迅速。

自2010年后多数比较受重视的大型或中型钢铁企业受市场低迷影响实施了降产举措,在一定程度上缓和了市场的供需求关系,但一些非重点企业却倚靠低成本对他们的有力形势来增加产量;4.钢铁出口稳步增长,但利润较低;5.主要钢铁行业均面临较大持续下滑的风险。

[1]钢铁行业在我国的经济发展中的地位不容小觑,它的发展影响着我国各行各业走向,是我国的国际经济地位的指向标。

由于金属矿石在国际上的价格有越来越高的趋势,这无疑冲击着我国的钢铁行业,带来的影响就是从中所获利润逐渐减少,这在一定程度上冲击着我国的经济。

目前我国正处于“十三五”发展时期,当前我国经济发展进入新常态,各种行业兴起,尤其是计算机行业和电气行业,虽然我国在机械方面的产业的发展处于艰难时期,面临多重困难,但是不可忽视的是在机械方面的产业仍然是促进我国经济加速的重要支撑,这也是其发展的机遇。

1.2 目的从此前的种种现象看来,中国在机械方面产业的发展跟其他制造业强国比起来仍然相形见绌。

为提高中国制造业整体水平,首先得从材料的质量上下手。

中国目前很多产品竞争不过其他国家在很大程度上是因为原始材料的在品质方面达不到要求。

钢铁行业目前需要改变原来的发展模式,才能改变其夕阳化的局面。

首先从源头上要有所改变,提高轧机的质量,精度,效率在钢铁行业的发展中很有必要这在一定程度上提高了钢板质量以与精度,减少材料的浪费,降低了废品率。

轧机传动系统的合理设计在很大程度上提升了轧机的质量。

1.3 轧机的发展18 世纪末,英国一名叫做H. 科特的人最先发明了通过水力作为驱动力的二辊轧机。

随后,J. 皮卡德尝试把蒸汽机与轧机结合,用蒸汽机提供动力来驱动轧机,这一做法大大提高了轧机的工作效率,使的轧机开始得到广泛的应用。

19世纪中期,德国发明出了万能式轧机。

1891年,美国的宜家钢铁制造公司制作出了四辊的厚板轧机。

1897 年德国成功地将电力用到轧机中,采取电动机来驱动。

在50 年代后,张力与板型控制类型的的大型冷连轧机组开始迅速发展,与之同时发展的还有连续铸坯机,这些各种类型的轧机几乎取代了粗轧机,他们开始与热连轧机组成联合机组。

1.4 轧机主传动系统的组成轧机由电机、传动系统、工作机座和轧辊组成;轧机的传动系统由联轴器、减速齿轮箱、连接轴组成[11],他们的功能和用途如下:1.减速机减速机的作用是把电动机提供的转速转变成轧制过程中轧辊需要的转速。

因为高速电机在价格是比低速电机便宜。

而一个装置是否需要用到减速机,要考虑的是购置减速箱的用度或着生产减速箱与其在摩擦损耗上所花的费用是否低于低速电动机与高速电动机之间的差价。

通常,只有当轧机轧辊的转动速度不大于200到250r/min时才会选择采取减速机,当轧辊转速大于200到250 r/min时则不用减速机而是直接采取速度稍微低的电机较为适宜。

在可逆轧机中,尽管轧辊的转速比200到250 r/min还要小的时候,一般也不用减速机而是直接选择采取低速电机,这是因为对于此种类型的传动传动系统采取低速电机更易于实现可逆运转的功能。

此外,当需要高的轧辊转速时,会设置增速机。

2.连接轴轧机经常使用到的连接轴类型为梅花接轴、齿式接轴、万向接轴和联合接轴(一头为万向接轴而另一头是梅花接轴).[7]连接轴选择什么样的类型通常与轧辊的调整量和连接轴允许的倾斜的大小等相关因素来有关,选取原则如下:(1)用于初轧(因为板材较厚)因此轧辊调动量较大,故角度一般在8°到10°之间;(2)对于型钢来说,轧机的轧辊调整量较小,一般只在轧辊磨损严重或者调换新的轧辊时才会进行轧辊调整,通常选择梅花接轴或者联合接轴;(3)小型轧机和线材轧机轧制时速度一般较高,虽然轧辊的调整量很小,但考虑到在高速的状况下仍然要要保证运转的平稳与可靠,故通常采取齿式类型或弧面齿形类型的接轴;(4)在带钢轧机精轧机组上,若连接轴倾角不大且扭矩合适可采用孤面齿形接轴;如果当倾角或扭矩较大时则采用万向接轴。