Moldflow四化标准

全国Moldflow标准化应用大会

附件一:全国Moldflow标准化应用大会组织机构及拟邀嘉宾名单嘉宾廖正品中国塑料加工工业协会会长李建军金发科技股份有限公司总经理先进成型技术论坛常务副理事长中国塑协多功能母料专委会理事长徐昌煜先进成型技术学会董事标准化顾问委员会:杨卫民北京化工大学教授、博导先进成型技术论坛首席顾问傅建四川西华大学模具研究所所长、教授高新华奇瑞汽车研究院院长周利民青岛海尔集团副总裁刘波长安汽车工程研究院常务副院长刘扬胜长安汽车工程研究院车身设计所研究员级高工、所长余先祥武汉神龙汽车有限公司整车部长宫清比亚迪股份有限公司中央研究院博士、院长王培松青岛海信集团模具公司总经理向天顺东莞康佳模具塑胶有限公司总经理张偶振(Jayson Jang)锦湖石油化学Global Spec-In 总经理董格林深圳BYD第三事业部总经理何力东风汽车有限公司技术中心总工王清国长春第一汽车集团材料部主任叶金生香港精英制模有限公司(Acemold)总裁标准化技术推进委员会:孙彤明江南模塑股份有限公司设计经理王晓重庆长安汽车工程研究院车身所主任江梅第一汽车集团技术中心主任工程师王小新青岛海信模具有限公司技术经理李延杰海尔集团CAE研究所副所长王大中金发科技有限公司技术经理陈国金深圳BYD第三事业部设计经理葛俊延锋伟世通汽车饰件有限公司CAE部高工姜勇道Moldflow中国技术经理谢鹏程北京化工大学博士麻向军华南理工大学博士王炜Dupont CAE高工Andy Bleming 苏州Rosti 塑胶工业模具经理李昭敏先进成型技术论坛首席专家程树年圣万提注塑工业技术经理黄永坪香港精英制模有限公司(Acemold)模流主任郭文忠苏州英济电子塑胶有限公司设计经理还有部分嘉宾正在邀请当中。

附件二:Moldflow标准大纲Moldflow应用标准1.0版(MFAS1.0)(部分)1.总纲1.1 Moldflow工程师1.1.1 Moldflow工程师必备知识和技能1.1.2 Moldflow工程师分级1.1.2.1 操作级1.1.2.2 应用级1.1.2.3 项目级1.1.2.4 顾问级1.2 Moldflow标准化应用方法1.3 Moldflow精确分析标准检查程序2.标准应用流程2.1设计优化流程2.2 Moldflow设计程序2.2.1 分析目的2.2.2 分析步骤2.2.2.1 填充优化2.2.2.1 冷却优化2.2.2.1 保压优化2.2.2.1 翘曲优化3.前处理标准3.1 CAD导出标准3.1.1 Catia 导出标准3.1.2 Pro/E 导出标准3.1.3 UG导出标准3.2 CAD简化修复标准3.2.1 CAD Doctor简化3.2.2 STL Expert简化3.3 网格标准3.3.1 网格质量3.3.2 网格类型3.3.3 网格划分3.3.3.1 中间面网格抽取及划分3.3.3.2 Fusion网格划分3.3.3.3 3D网格划分4.材料标准4.1 材料参数4.2 材料测试4.3 材料参数与分析结果关联4.4 材料文件调用4.5 自定义材料数据4.6 结构CAE数据的导出接口5.工艺标准5.1 工艺参数5.1.1 冷却参数5.1.2 流动参数5.1.3 翘曲参数5.1.4 气辅参数5.1.5 热流道参数5.1.6 Mucell参数5.1.7 注压参数5.1.8 双色参数5.2 工艺设定5.2.1 Moldflow工艺设定方法5.2.2 主流注塑机工艺设定与Moldflow关联6.结果标准6.1 工程缺陷关联6.1.1 短射的评判标准6.1.2 熔接线的评判标准6.1.3 降解类缺陷的评判标准6.1.4 脱模不良的评判标准6.1.5 浮纤的评判标准6.1.6 开裂的评判标准6.1.7 流痕的评判标准6.1.8 缩痕/缩孔的评判标准6.1.9 应力痕的评判标准6.1.10 面不平的评判标准6.1.11 光泽差的评判标准6.1.12 飞边的评判标准6.1.13 喷射的评判标准6.1.14 翘曲变形和尺寸的评判标准6.1.15 过保压的评判标准6.1.16 潜流的评判标准6.1.17 跑道效应的评判标准6.1.18 困气的评判标准6.1.19 气辅缺陷的评判标准6.1.20 封装缺陷的评判标准6.2 注塑机选用6.2.1 锁模力6.2.2 注射量6.2.3 模板尺寸6.3 成本分析6.3.1 材料成本6.3.2 加工成本6.3.3产品综合估价附件三:讲座专家简历杨卫民教授、博导北京化工大学教授、博士生导师、“泰山学者”特聘教授。

Moldflow培训资料(第1次)

第1章Moldflow简介1.1Moldflow产生的背景任何产品都是随着生产或生活的需要而产生的,Moldflow软件也不例外。

随着塑料工业的快速发展,塑料制品的结构越来越复杂,功能也越来越强,其成型方法有注射成型、挤出成型、吹塑成型等。

伴随而来的问题是塑料件的设计及其成型生产难度越来越大。

传统的塑料件生产中,对设计人员和一线工人的经验要求较高,当然这也是有其原因的。

如果经验不足,则可能产生较多的缺陷或废品。

应该指出,传统经验在模具设计中仍占有一定的位置。

但是,经验法的缺点也是很明显的,主要体现在:劳动强度偏大;周期长;产品的质量稳定性差。

为了解决这些问题,人们从多方面进行了探索。

基本想法是希望拿到产品的图纸或样品后,先对生产工艺和成型模具进行初步设计,然后利用仿真手段对产品成型的各工序半成品以及最终成品的生产效果(包括可否成型、质量如何、缺陷产生的类型与可能发生的位置等)进行预测。

如果模拟结果中,出现了以上这些问题,则能及时调整工艺参数的量值及模具的结构,重启仿真程序,重新考察模拟结果,直到得到满意答案为止。

仿真是一种重要的科学研究方法,有人称它是人们认识世界和改造世界的第三种方法。

尽管对这一论断仍有争议,但由于其便捷、低成本、高效等,故在理论分析和实验研究中占有重要的地位。

仿真方法多种多样,其中,借助计算机在有限单元理论的基础上,编制仿真程序或者应用软件,对分析对象进行仿真,是一种便捷且行之有效的仿真方法。

Moldflow就是一套针对上述塑料件生产中的常见问题进行仿真分析的软件。

它主要是以塑料件成型过程为对象,以塑料流动理论、有限单元和数值模拟等理论为支撑,以计算机为运行载体的仿真软件。

它可以以便捷高效的方式对塑料成型过程进行模拟,模拟的结果可为生产实践提供参考。

1.2Moldflow软件简介Moldflow软件是美国Moldflow公司开发的用于塑料注射成型分析的软件,在注射成型分析领域中享有很好的声誉,并且拥有大量的用户。

moldflow大作业要求

1、分析工程用学号命名,方案以自己的名字命名,录像时就要求取好名称,否则重新录像。

2、录制moldflow分析过程,划分网格时网格大小设置带小数,小数点后的2位数字是自己学号的后2位,保证每个同学不同。

3、网格要求符合网格统计要求,网格修复,匹配率高于85%,纵横比小于6,修复数量太少要扣分,如果需要修改的网格数小于300,不能提高纵横比要求。

一模两腔,手工浇注系统,冷却系统。

4、上交文件包括,moldflow工程文件夹,录制的视频文件。

5、每人建一个文件夹,文件夹以“学号+姓名”的顺序命名。

6、刻录光盘上交,可以多人和在一起刻录。

7、上交的文件不要打包压缩,切忌。

8、不要在光盘上贴纸写名字(对读盘有影响),名字和学号可贴在光盘袋子上,或用记号笔写在光盘上。

9、要求录制成avi格式,不能转成swf格式。

录制要求录制过程中注意事项1、为后期处理方便必须使用全屏幕录制,录制软件都有此选项。

2、录制帧数统一,统一录制为5帧/秒。

3、录制过程中必须使用热键控制,不能直接用鼠标点击录屏软件。

建议选择录像软件中的录制时自动隐藏选项。

4、为节省播放时间,录制过程中如打开文件或素材、切换、教程资料查找、文件大段录入等过程请点击暂停热键f9。

5、使用软件中提供的单击加亮命令(系统默认就是),千万不要使用单击出声的命令。

6、录制中出现问题不需要从头重新录制,只需修改后继续就可以。

软件有剪辑的功能。

重点提示:如果Camtasia 录制软件设置不好的话,会造成文件过大。

为了让录出来的作业音、视频优质且“形体瘦身”,所以请各位同学认真学习。

以下着重说明几点:1 Camtasia 录制软件—〉工具选项—〉捕获-另存为avi1.分辨率设置为800X600,颜色为16位色;2.Camtasia 录制软件—〉工具选项—〉屏幕捕获桢率—〉5桢/秒3.视频压缩—〉压缩器选择“TechSmith Screen Capture Codec”—〉关键桢填写300桢—〉配置—〉将“滑钮”托至最右端4.工具选项—〉音频—〉音频格式—〉格式:“MPEG Layer-3”—〉属性:“24 kbit/s , 24000Hz , Mono, 2KB/秒”5,同样设置下,屏幕上的“对话框”活动越频繁,文件越大。

Moldflow基本使用操作课程ppt课件

行业:汽车 产品:仪表板

LG Chemical 因此以高价赢得一年的 供货合同 ( 2000ton / 年 )

精选版课件ppt

12

模具制造商

为什么他们要使用 MOLDFLOW :

1. 减少试模时间 2. 提高模具质量 3. 提高公司竞争力 4. 以技术区别于其它公司

1) 确定分析的模型 * 需要CAD创建的 3D solid model

2)确定材料 * 确认在成形过程中该产品所使用的材料类型.

3) 注塑成型条件 * 如此产品没有现成的注塑参数,可由分析者根据实际情况决定. * 如此产品有现成的注塑参数,使用现有的注塑条件表。

4) 模具图 * 针对于产品的FLOW分析,我们需要 Runner, Sprue, Gate的正确的位置,大小,长度等信息。 * 针对于 Cool 分析,我们需要 Channel的正确的位置,大小,长度等信息。

适用于分析形状特征复杂之薄壳类塑胶零件。它基于 Moldflow的独家专利的Dual Domain(双层面)分析技 术,直接从CAD软件中提取实体表面产生网格。FUSION 网格大大降低前期网格处理时间,能快速对产品进行流动、 冷却,翘曲等分析。它以最快的网格处理及最佳的网格质 量和准确的分析结果成为应用广泛的薄壁件分析的网格形 式。

效益 (1) 节约成本约 $45K (2) 减少试模次数1到2次 (3) 缩短开发周期两个月

精选版课件ppt

23

采用Moldflow后的效益

•缩短开发周期,加速产品上市 •平均节省材料2-3% •平均节省注塑成本6-7%

精选版课件ppt

Moldflow精确分析的材料技术解决方案

Moldflow精确分析的材料技术解决方案作者:Moldflow中国区技术经理姜勇道材料属性和Moldflow分析结果有密切的关联性,材料测试数据的准确性直接影响後者的准确性。

从表1可以看出,材料属性对Moldflow分析结果有直接的影响,特别是收缩对材料各属性依赖最大,热传导系数对Moldflow分析结果影响最大。

Moldflow分析必须的重点材料属性Moldflow材料数据库的材料属性类目达到70种以上,除了Moldflow分析必须的数据以外,还有很多描述性的参考数据。

下面重点介绍几个关键的材料属性。

粘度(Viscosity)聚合物为非牛顿假塑性流体,具有剪切变稀的特性,其粘度不仅受温度的影响,还受剪切速率的影响。

Moldflow默认的粘度模型为Cross-WLF模型。

这一模型能在较宽剪切速率范围内反应塑料熔体流动规律,适应温度范围广,能更准确地描述伴有冷却效应的熔体流动。

特别是当温度接近於玻璃化转移温度时,能很好拟合粘度的迅速增加。

表1 材料属性与Moldflow分析结果(实际成型效果)的关联性(注:0-关联小,1-略有关联,2-有关联,3-密切关联)式(1)为Cross-WLF粘度模型的运算式:这也是经典的7参数模型(n, D1, D2, D3, A1, A2)其中n是非牛顿指数,1-n表示剪切变稀曲线的斜率;是剪切变稀行为开始的剪应力;D2对应低压下的玻璃化转移温度;D3是压力影响系数,表徵粘度对压力的依赖性,在高速高压成型分析中,比如超薄成型,必须考虑粘度的压力依赖性。

表2 几种常见材料的D3值Cross-WLF模型考虑的是剪切粘度,不考虑拉压粘度。

在浇口直径变化较剧烈的情况下往往会有较明显的拉压粘度效应,造成更大的压力损失,此时需要考虑Juncture loss的Bagley 修正系数C1和C2(采用3D求解器考虑Extension viscosity模型系数A和B)。

如Moldflow 未提供修正系数,可在Moldflow帮助档中查找经验数据进行修正。

MOLDFLOW模具分析技术基础知识

MOLDFLOW模具分析技术基础知识第一章MOLDFLOW 分析基础知识1.1注塑成型基础知识所谓注塑成型是指将已加热熔化的材料喷射注入到模具内,经由冷却与固化后,得到成品的方法.在树脂原料经由注塑机注塑成型变为塑料制品的整个过程中,包括以下几个部分.1.计量:为了成型一定大小的塑件,必须使用一定量的颗粒状塑料,这就需要计量.2.塑化:为了将塑料充入模腔,就必须使其变为熔融状态,流过充入模腔.3.注塑充模:为了将熔融塑料充入模腔,就需要对熔融塑料施加注塑压力,注入模腔.4.保压增密:熔融塑料充满模腔后,向模腔内补充因制品冷却收缩所需的物料.5.制品冷却:保压终止后,制品开始进入冷却定型时期.6.开模:制品冷却定型后,注塑机的合模装置带动模具动模部分与定模部分分离.7.顶件:注塑机的顶出机构顶出塑件.8.取件:通过人力或机械手取出塑件和浇注系统冷凝料等.9.闭模:注塑机的合模装置闭合并锁紧模具.1.2注塑成型机注塑成型机可分为柱塞式和螺杆式两种,这两种注塑成型机差不多上由注塑系统,锁模系统和模具组成..1.2.1注塑系统注塑系统是注塑机的要紧组成部分.它能够使树脂原料在注塞或螺杆的推动或旋转推进下平均塑化,在高压下快速注入模具,注塑系统包括加料装置,料筒,螺杆或柱塞,喷嘴,加压和驱动装置等.1.2.2锁模系统注塑机上实现锁合模具,启闭模具和顶出制件的机构称为锁模系统.熔料在高压下注入模具,必须施加足够大的锁模力才能保证模具严密闭合不溢料,锁模结构还应保证模具启闭灵活,准确,迅速和安全,并防止损坏模具和制件,幸免机械受到强烈震动,达到安全运行以延长机器和模具的使用寿命.1.2.3模具模具是为了将树脂原料做成某种形状而用来承接射出树脂的部件.注塑模具要紧由浇注系统,成型零件和结构零件组成.1.3注塑成型过程在注塑过程的塑化,填充,保压和冷却这四个要紧时期中,起要紧作用的工艺参数也随着注塑过程的变化而变化.1.塑化塑化是指塑料在料筒内经加热达到良好可塑性的流淌状态的全过程.塑化是注塑成型的预备时期.熔体在进入模腔之前应达到规定的成型温度,并能在规定时刻内达到足够数量,熔体温度应平均一致,不发生或极少发生热分解以保证生产的连续进行.2.填充这一时期从柱塞或螺杆开始向前移动起,直至模腔被塑料熔体充满为止.填充过程中包含的重要工艺参数有:熔体温度,注塑压力,填充时刻.充模刚开始一段时刻内模腔中没有压力,待模腔充满时,料流压力迅速上升达到最大值.充模的时刻与模塑压力有关,充模时刻长,先进入模内的塑料受到较多的冷却,粘度增大,后面的塑料就需要在较高的压力下才能进入模腔,反之,所需的压力那么较小.在前一情形下,由于塑料受到较高的剪切应力,分子定向程度比较大.这种现象假如保留到料温降低至软化点以后,那么制品中冻结的定向分子将使制品具有各向异性.这种制品在温度变化较大的使用过程中会显现裂纹,裂纹的方向与分子定向方向是一致的.而且,制品的热稳固性也较差,这是因为塑料的软化点随着分子定向程度增高而降低.高速充模时,塑料熔体通过喷嘴,主流道,分流道和浇口时产生较多的摩擦而使料温升高,如此当压力达到最大值时,塑料熔体的温度就能够保持较高的值,分子定向程度可减少,制品熔接强度也提高.充模过快时,在嵌件后部的熔接往往不行,致使制品强度变劣.3.保压这是指从熔体充满模腔时起,至柱塞或螺杆撤回时为止的一段时刻.保压时期包括的重要工艺参数有:保压压力,保压时刻.保压时期中,塑料熔体因受到冷却而发生收缩,但因塑料仍旧处于柱塞或螺杆的稳压下,料筒内的熔料会被连续注入模腔内补足因收缩而留出的间隙,假如柱塞或螺杆停在原位不动,压力曲线就会略有衰减;假如柱塞或螺杆保持压力不变,也确实是随着熔料入模的同时向前做少许移动,那么在此段中模内压力坚持不变.现在压力曲线与时刻轴平行.压实时期关于提高制品的密度,降低收缩和克服制品表面缺陷都有阻碍.此外,由于塑料还在流淌,而且温度又在不断下降,定向分子容易被冻结,因此这一时期是大分子定向形成的要紧时期.这一时期拖延时刻愈长,分子定向程度也将愈大.4.冷却这一时期是指从浇口的塑料完全冻结时起,到制品从模腔中顶出时为止.冷却时期包括的重要工艺参数是冷却时刻冷却时模腔内压力迅速下降,模腔内塑料在这一时期内要紧是连续冷却,以便制品在脱模时具有足够的刚度而不致发生扭曲变形.在这一时期内,虽无塑料从浇口流出或流入,但模内还可能有少量的塑料流淌,因此到制品脱模时,模内压力不一定等于外界压力,模内压力与外界压力的差值成为残余压力.残余压力的大小与压实时期的时刻长短有紧密关系.残余压力为正值时,脱模比较困难,制品容易被刮伤或破裂;残余压力为负值时,制品表面容易有陷痕或内部有真空泡.因此,只有大残余压力接近零时,脱模才比较顺利,并能够获得中意的制品.1.4注塑成型工艺条件注塑成型工艺条件要紧包括温度,压力和时刻等1.温度注塑成型过程中的温度要紧有熔料温度和模具温度.熔料温度阻碍塑化和注塑充模,模具温度阻碍充模和冷却定型.熔料温度指塑化树脂的温度和从喷嘴射出的熔体温度,前者称为塑化温度,后都称为熔体温度.由此看来,熔料温度取决于料筒和喷嘴两部分的温度.熔料温度的高低决定熔体流淌性能的好坏.熔料温度高,熔体的粘度小,流淌性能好,需要的注塑压力小,成型后的制件表面光洁度好,显现熔接痕,缺料的可能性就小.反之熔料温度低,就会降低熔体的流淌性能,会引起表面光洁度低,缺料,熔接痕明显缺陷.然而熔料温度过高会引起材料热降解,导致材料物理和化学性能降低.模具温度是指和制品接触的模腔表面温度.模具温度直截了当阻碍熔体的充模流淌行为,制件的冷却速度和制件最终质量.提高模具温度能够改善熔体在模腔内的流淌性,增强制件的密谋和结晶度以及减小充模压力和制件中的压力.然而,提高模具温度会增加制件的冷却时刻,增大制件收缩率和脱模后的翘曲,制件成型周期也会因为冷却时刻的增加而变长,降低了生产效率.降低模具温度,尽管能够缩短冷却时刻,提高生产率,然而,会降低熔体在模腔内的流淌能力,并导致制件产生较大的内应力或者形成明显的熔接痕等制件缺陷.2.压力注塑过程中的压力要紧有注塑压力,保压压力和背压注塑压力是指螺杆或者柱塞沿轴向前移时,其头部向塑料熔体施加的压力.它要紧用于克服熔体在成型过程中的流淌阻力,还对熔体起一定程度的压实作用.注塑压力对熔体的流淌,充模及制件质量都有专门大阻碍.注塑压力的大小取决于制件成型树脂原料的品种,制件的复杂度,壁厚,喷嘴的结构形式,模具浇口的类型和尺寸以及注塑机类型等因素.保压压力是指对模腔内树脂熔体进行压实以及爱护向模腔内进行补料流淌所需要的压力.保压压力是重要的注塑工艺参数之一,保压压力和保压时刻的选择直截了当阻碍注塑制品的质量,保压压力与注塑压力一样由液压系统决定.在保压初期,制品重量随保压时刻而增加,达到一定时刻不再增加.延长保压时刻有助于减少制品的收缩率,但过长的保压时刻会使制品两个方向上的收缩率程度显现差异.令制品各个方向上的内应力差异增大,造成制品翘曲,粘模.在保压压力及熔体温度一定时,保压时刻的选择应取决于浇口凝固时刻.背压是指螺杆顶部熔料在螺杆转动后退时对其施加的反向压力.增大背压能够排出原料中的空气,提高熔体密实程度,还会增大熔体内的压力,螺杆后退速度减小,塑化过程的剪切作用加强,摩擦热增多,熔体温度上升,塑化成效提高.然而背压增大后,假如不相应提高螺杆转速,那么,熔体在螺杆计量段螺槽中将会产生较大的逆流和漏流,从而使塑化能力下降.背压的大小与制件成型树脂原料品种,喷嘴种类以及加料方式有关.3.时刻注塑成型周期要紧由注塑时刻Ti,保压时刻Tp,冷却时刻Tc,开模时刻To组成.th为TP与TC之和.注塑时刻是指注塑活塞在注塑油缸内开始向前运动直至模腔被全部充满为止所经历的时刻.保压时刻为从模腔充满后开始,到保压终止为止所经历的时刻.注塑时刻与保压时刻由制件成型树脂原料的流淌性能,制件几何形状,制件尺寸大小,模具浇注系统的形式,成型所用的注塑方式和其他工艺条件等到因素决定.冷却时刻指保压终止到开启模具所经历的时刻.冷却时刻的长短受熔体温度,模具温度,脱模温度和冷却剂温度等因素的阻碍.在保证取得较好制件质量的前提下,应当尽量缩短冷却时刻的大小,否那么,会延长制件成型周期,降低生产效率,还可能造成具有复杂几何形状的制件脱模困难.开模时刻为模具开启取出制件到下个成型周期开始的时刻.注塑机自动化程度高,模具复杂度低,那么开模时刻短;否那么,开模时刻较长.1.5常见制品缺陷及产生缘故1.5.1短射短射是指由于模具模腔填充不完全造成制品不完整的质量缺陷,即熔体在完成填充之前就已凝聚。

moldflow知识点

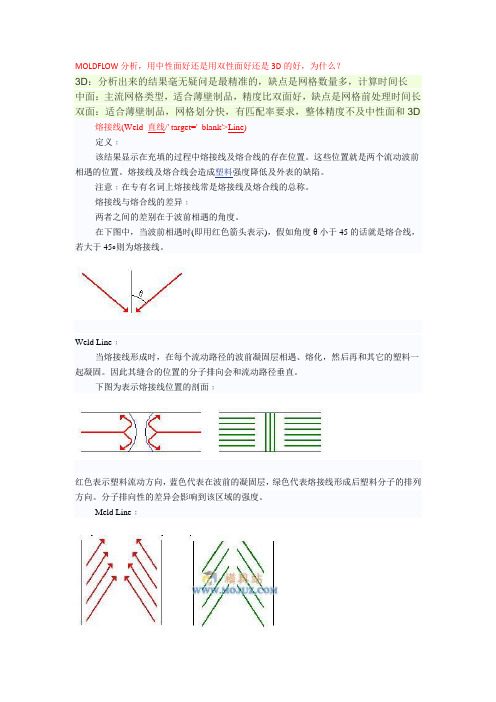

MOLDFLOW分析,用中性面好还是用双性面好还是3D的好,为什么?3D:分析出来的结果毫无疑问是最精准的,缺点是网格数量多,计算时间长中面:主流网格类型,适合薄壁制品,精度比双面好,缺点是网格前处理时间长双面:适合薄壁制品,网格划分快,有匹配率要求,整体精度不及中性面和3D 熔接线(Weld 直线/' target='_blank'>Line)定义﹕该结果显示在充填的过程中熔接线及熔合线的存在位置。

这些位置就是两个流动波前相遇的位置。

熔接线及熔合线会造成塑料强度降低及外表的缺陷。

注意﹕在专有名词上熔接线常是熔接线及熔合线的总称。

熔接线与熔合线的差异﹕两者之间的差别在于波前相遇的角度。

在下图中,当波前相遇时(即用红色箭头表示),假如角度θ小于45的话就是熔合线,若大于45∘则为熔接线。

Weld Line﹕当熔接线形成时,在每个流动路径的波前凝固层相遇、熔化,然后再和其它的塑料一起凝固。

因此其缝合的位置的分子排向会和流动路径垂直。

下图为表示熔接线位置的剖面﹕红色表示塑料流动方向,蓝色代表在波前的凝固层,绿色代表熔接线形成后塑料分子的排列方向。

分子排向性的差异会影响到该区域的强度。

Meld Line﹕熔合线发生在当两个流动波前以一斜角相遇的时候,其分子排向性比起熔接线的分子排向性较为一致,下图显示熔合线形成的状况。

熔合线通常比熔接线强度高并较不明显。

如何使用结果﹕熔接线及熔合线会造成结构及外观的问题。

熔接线及熔合线应位于不明显的地方,要求强度的地方应避免熔接线及熔合线的产生。

怎样避免或减弱熔接线及熔合线﹕1. 弄清楚产品上哪些区域对强度和外观要求较高。

2. 决定熔接线该发生在哪一个部位。

3. 优化设计,将熔接线移到可以接受的区域。

注意: 成型条件可以改变熔合区域的品质, 当发生熔接线的区域的温度不低于注射温度的20度时,熔合区的品质是良好的。

塑胶制品常见的问题在moldflow软件对应分析结果的解读一流痕1.1原因分析材料在浇口附近冻结。

上海汽车模流分析要求

上海汽车Moldflow分析要求、内容和格式1.网格划分与网格质量:1)对于FUSION网格质量要求:Free edges=0Non-manifold edges=0Element intersections=0Fully overlapping elements=0 注:针对产品,浇注系统可以不为0.Duplicate beams=0Elements not oriented=0Mesh match ratio大于85%,特殊产品,如格栅类产品放宽至75%Maximum aspect ratio小于10:1(COOL&WARP)特殊结构可放宽至15:1,但需特别说明。

Average aspect ratio 小于3:1 (COOL&WARP)2)对于MIDPLANE网格质量要求:Element intersections=0Fully overlapping elements=0 注:针对产品,浇注系统可以不为0.Duplicate beams=0Elements not oriented大于0时,应检查网格取向的一致性(WARP)。

Maximum aspect ratio小于10:1(COOL&WARP)特殊结构放宽至15:1,但需特别说明。

Average aspect ratio 小于3:1 (COOL&WARP)3)对于特殊形状的产品应用3D网格。

注:针对厚度大于5mm4)对产品上特殊结构,如喇叭孔,散热孔,应用合理的单元和属性。

5)网格壁厚的检查与处理网格质量符合要求后,应检查与处理网格壁厚,使其与实际CAD数据壁厚一致。

6)格式选择:使用MIDPLANE和FUSION模型可根据实际情况选择,中小零件推荐使用fusion模型。

7)材料信息:为了查看模拟分析使用的材料与产品要求的材料一致,模流分析报告需要反映材料的信息。

用于模流分析的材料参数原则上由材料供应商提供。

万科精装修施工组织四化管理方案计划目标规范标准

\\深圳公司精装饰工程“四化”管理标准编制陈璨勋日期2011-03-18审查邓若宇日期2011-03-26赞同陶翀富日期2011-03-30校正记录日期校正更正人审查人赞同人更正内容状态参加首次谈论认定人员:李倬、甘生宇、万多义、张鹏、杨开颜、谭志青等精装饰工程“四化”管理标准1合用范围本管理规定合用于深圳万科所有项目标准层公共部分、住处批量精装饰工程的招招标及现场施工指导。

若承包商对以下要求有任何疑义,应马上向深圳万科地产提出,由深圳万科地产做最后决定,否则视为接受。

2依照国家、地方及行业相关规范、标准。

万科公司及深圳万科内部设计、工程标准。

3“四化”定义及内容分解四化的定义图纸深度标准化、资料加工工厂化、现场管理可视化、施工现场齐整化。

四化的内涵(1)改进图纸深度以及与现场的般配度,减少后期改正成本和出错概率。

(2)以集中加工方式解放生产力提升效率并牢固质量。

(3)固化批量装饰工程的过程控制措施,防备因人而异带来的不牢固。

精装饰四化的策划项目部必定在招标前编制本项目精装饰四化策划书,策划书内容必定包括:集中加工地域平面部署图、各施工作业面的排版策划、质量提升措施等。

确定施工单位后,由施工单位对四化策划书进行深入。

4图纸深度标准化目的为保证装饰设计图纸的质量和完满性,一致装饰设计及制图标准,给估量和施工供应正确依照,防备不相同专业施工矛盾,方便现场组织推行,需要在项目现有施工图纸深度的基础上,结合装饰施工本质情况,对图纸进行深入。

推行条件(1)装饰施工图与样板房的核对已完成,图纸会审已完成。

(2)现场测量已经完成,甲方已确定标准尺寸。

(3)装饰资料确认并封样。

(4)精装饰分包单位已确定并已经供应分包专业图纸。

图纸深入的步骤图纸深入原则(1)立面图和测量尺寸数据、专业内门图纸、开关插座定位图、专业橱柜图纸叠加,交融生成调整后的墙砖排领土,并重新生成开关插座定位图;(2)墙砖排领土、重新生成的开关插座定位图、专业橱柜图、土建水电系统图叠加,交融生成调整后的水电定位走向图;(3)吊顶天花图和专业空调系统图、水电定位走向图、灯具定位图叠加,交融生成吊顶龙骨排领土和石膏板排领土。

Moldflow标准化应用流程

Moldflow 标准化应用流程CAD-IT Consultants梁宗军咨询顾问模具注塑业常见问题模具注常见问题您遇到过如下问题吗?反复修模,模具修坏,重开模具。

交期到了,加班试模,半夜试模。

交期到了加班试模半夜试模 量产不稳定,废品率高。

换机台成型,废品率高。

天气变化,废品率变高。

DESIGN SOLUTIONS产生这些问题的原因及解决方法产问题的因及解决方法没有“先天下之忧而忧”1.没有对产品设计和模具设计进行充分的评估。

2没有对成型缺陷进行2.没有对成型缺陷进行先期预测并想方法解决之。

3.由于没有对设计进行评估造成“成型窗口窄”。

Moldflow可以帮助您“先天下之忧而忧”在产品设计和模具设计阶段充分评估产品设计和模具设计的合理性,如果产品设计和模具设计会引起成型缺陷,大家想办法并通过moldflow验证办法是否可行?验证办法是否可行moldflow“先天下之忧而忧”“先天下之乐而乐”DESIGN SOLUTIONSMoldflow 分析目标成型工艺窗口最大化-实现稳定的产品质量输出,CPK稳定。

Process Optimization ResponsibilityPart Design Mold Design ProductionMold Buildg gProcess Optimization Influence现状:SEP = “Somebody Else’s Problem” Barriers改变:把Moldflow贯彻到产品设计和模具设计的新产品开发的流程中去DESIGN SOLUTIONSMoldflow Innovation 创新流程产品知识整合,成为企业Knowhow:产品知识模具知识材料知识工艺知识DESIGN SOLUTIONS一、产品设计优化产品结构设计验证与成本评估、产品设计优化用Moldflow 软件对客户产品和指定材料和产品结构设计方面工艺的可行性做检验,从而前期放大产品可制造性。

moldflow标准化设计

名称:手机保护套 材料:POM/ABS 壁厚1.2mm 点位点评:产品中心 一点热流道反进浇 产生缺陷:由于产品 壁厚薄容易导致变形 如图点位设计无法保证 产品平整性。

谢谢查看高端模流点评 下次更新更多点位信息

名称:前保险杠 材料:PP 壁厚3mm 热流道:5点开放式 表面处理:喷漆 设计原理:熔接线尽量淡,产品表面不能有困气,产品容易成型。

点位不合理

某公司设计保险杠:缺陷:1 产品表面熔接线清晰可见,2 产品表面有困气发生。 3标注点位特不合理(因为点位在车灯位置容易看到,第二点位在填充末端,点位 作用不大)。可以说非常失败点位设计。

风扇设计原则:保证 3个点位填充平衡是非常 重要的,因为风扇高速 转动会不平衡。 风扇设计最优采用4板模 设计

名称:空调 材料:ABS 壁厚:2.5mm 热流道:6点开放式 表面处理:本色

某公司设计点位分析: 截图位置为格栅面不能 放置浇口,第二格栅 面不利保压,第三格栅 面容易出飞边(点位 不合理) 第二:采用开放式成型 产品面困气严重,只能 通过排气镶块与顶针排 出,产品强度极差。

熔接线在R角OK

溢料井(保证熔线质量 通过对比发现:某公司设计工程师浪费10W来做一个不合格产品,一个合格工程师 帮公司节约10W成本来做优良产品。(一个合格工程师给企业带来可观效率及竞争力 一个不合格MF 工程师带来经济浪费) 对比:如下方案节约6点热流道成本且冷流道重量明显比某公司设计节约材料。

叶继岙moldflow正确点评

名称:电视前框:材料ABS 产品壁厚2.5mm,表面处理:喷漆。 某公司设计采用6开热流道开放式成型。冷流道非常长且不规则 产品注塑缺陷:1 产品浇口冷料无法解决,2:产品热流道浪费严重 解决方案:(冷流道做2次回收利用条件下)不需要热流道设计(节约成本10W) 一点冷主流道平衡分流道进浇(如下图设计产品面无冷料)

moldflow6.1中文教程第2 章Moldflow6.1 塑胶材料数据库

第2 章Moldflow6.1 塑胶材料数据库Moldflow6.1 的塑胶材料数据库中收录了丰富、全面的塑胶材料信息。

数据库中的每一种塑胶材料都有针对该材料的属性推荐的成型工艺条件;很多种材料定义了PVT数据、收缩属性参数和各向异性机械性能参数。

用户在为分析案例选择材料时,可以根据已知的材料信息,在数据库中通过不同的途径选择合适的塑胶材料。

2.1 Moldflow6.1塑胶材料数据库增补在Moldflow6.1中,塑胶材料数据库进行了内容上的增补,使材料数据库质量得到提升。

改进的材料数据显示在材料数据发表日志里,用户可以在MPI 交流中心自行下载。

以下是改进的内容:更新的热塑性材料数据库1. 供应商总数已达376家,包括14 家新添加的供应商2. 热塑性塑胶材料总数已达7734种,包括新添加322种,删除196 种,改进1275种。

其中:a. 3696 种材料定义了PVT 数据。

b. 1521 种材料有收缩数据。

c.改进Moldflow 中材料机械性能数据。

d. 多于470种塑胶新增熔体流动速率或熔体流动指数。

e.材料数据中新添材料光学属性,支持新的3D 光学双折射分析。

更新的热固性材料数据库新添11种热固性塑胶材料。

更新的模具钢材质数据库模具钢材质数据库引入更加精确的机械性能数据和热性能数据。

P20 模具钢材(系统默认的模具钢材质)的弹性模量、泊松比和热膨胀系数(MET)都已经过更新。

注意:利用更新数据后的模具钢进行冷却分析、insert molding分析和型腔移位分析,分析的结果会与以数据更新前有所不同。

2.2 选择塑胶材料在进行分析之前,先选择成型产品的塑胶材料。

点击“分析”,在其下拉菜单中选择“选择材料”指令,或直接点击案例浏览区内默认的PP料,弹出“选择材料”对话框,如图2-1所示。

图 2-1“选择材料”对话框1.常用材料:列表里存放的是经常用到的塑胶材料,选择时直接点击相应的塑胶牌号即可。

Moldflow模型前处理标准化-网格质量要求

Moldflow 模型前处理标准化-网格质量

网格质量项目

Free edges Manifold edges Non-manifold edge产品结构而定 N/A 试产品结构而定 0 0

3D 网格

由 Fusion 转换 Elements orientation Top 向外 连续一致 而来时,在 Fusion 阶段 Top 向外 Element intersections Fully overlapping elements Duplicate beams Maximum aspect ratio Average aspect ratio Match ratio Reciprocal match ratio Beam element L/D ratio 0 0 0 ≤6,特殊结构可以 放宽到 20, ≤3 填充、保压分析 >85% ,变形分 析>90% , 同上 2.5~3, 浇口和特 别短的流道和冷 却管道部分除外 厚度变化超过 Mesh density 20%的地方必须 保证 3 排以上单 元 Thickness 必须真实反应产 品厚度 同 Fusion N/A 通常 6 层, 考虑 3D 网格层数 N/A N/A 纤维取向时 8 层,气辅分析 8~10 层 Inverted teras Collapsed faces Internal long edge Extremely large volume Angel between faces N/A N/A N/A N/A N/A N/A N/A N/A N/A N/A 0 0 <2.5:1 <20:1 2<angel<177 同 Fusion 同 Fusion 同 Fusion 同 Fusion N/A N/A N/A N/A 0 0 0 同 Fusion ≤3 0 0 0 ≤50 ≤3

Moldflow实验报告贵州大学机械界面、操作、划分网格、熔接痕

Mold flow实际操作实验报告姓名班级学号指导教师老师2014年11月贵州大学实验报告学院:机械工程学院专业:材料成型及控制工程班级:班姓名学号实验组 1 实验时间2014年10月指导教师老师成绩实验项目名称实验一:MoldFlow界面熟悉与简单操作实验目的要求学生了解Moldflow软件操作界面,并能够在软件中导入模型、创建工程、熟悉软件功能界面。

通过本试验的开展,使学生对MoldFlow软件有一个初识过程,了解界面菜单基本功能,熟悉软件分析操作,并能独立在软件中导入STL模型,创建新的工程,进行简单填充分析。

实验要求根据本上机实验的特点、要求和具体条件,学生在 Moldflow 环境下独立进行工程创建和浇口优化分析。

实验原理学生首先对Moldflow软件操作界面进行熟悉,并在此基础上根据教师提供的CAD模型进行简单操作练习。

实验仪器满足分组人数的计算机设备及相关moldflow软件系统,简单规则的三维CAD模型若干,教师指定参考书1本。

实验内容组织学生对Moldflow软件操作界面进行熟悉,并进行简单的操作练习。

实验步骤1、文件菜单查看与熟悉(参考教材21页2.2.1小节);2、编辑菜单查看与熟悉(参考教材24页2.2.2小节);3、查看菜单界面熟悉与简单操作(参考教材26页2.2.3小节);4、建模菜单查看与熟悉,了解软件的建模功能及相关命令(参考教材30页2.2.4小节);5、网格菜单查看与熟悉(参考教材31页2.2.5小节);6、分析菜单界面熟悉与功能了解(参考教材32页2.2.6小节);7、结果菜单查看与熟悉(参考教材34页2.2.7小节);8、报告菜单功能了解(参考教材36页2.2.8小节);9、工具菜单功能了解(参考教材36页2.2.9小节);10、窗口和帮助菜单界面了解(参考教材37页2.2.10小节);11、通过CAD三维建模软件如UG、SolidWorks、Pro/E等导出一个STL格式的文件;12、打开moldFlow软件,进入moldflow环境选择“文件”→“新建工程”命令,系统弹出“创建新工程”对话框,如下图所示,并在“工程名称”右边对话框填写工程名称,工程创建位置可以根据需要自行修改,点击“确定”。

Moldflow

Moldflow / MPI 介绍 MOLDFLOW提供三种有限单元模型:

1、MIDPLANE中性层有限元网格,适用于薄壳类零件;

2、FUSION双层有限元网格,适用于相对较厚或者取中性层较困难 的零件;

3、 3D模型,适用于较厚的零件;

Midplane

Fusion

3D

第14页

Moldflow / MPI 介绍

第42页

Moldflow / MPI 介绍

MOLDFLOW/MPI 除 了 上 述模拟结果外,还有很多模拟 结果:模具温度、冷却液温度、 冷却液流动率及雷诺数、压力 转换点、剪切力、剪切率、充 填体积等。

第43页

Moldflow / MPI 介绍

MOLDFLOW可以发现并控制的常见塑件成型缺陷主要 有下列几种:

第19页

Moldflow / MPI 介绍

有限元网格模型、浇注系统及冷却水路示例: 浇道

冷却水路

第20页

Moldflow / MPI 介绍

一、MPI 充填流动模拟分析

选择成型材料, 设定进胶位置及模温 和料温,进行充填模 拟分析。

第21页

Moldflow / MPI 介绍

流动分析结果/充填时间 Fill Time:

Moldflow / MPI 介绍

培训目的:

让我们的模具设计工程师初步了解模流 分析,了解模流分析的作用和分析步骤, 并能看懂报告。

By Linda Zhang

第1页

Moldflow / MPI 介绍

培训内容:

1. MPI简介

2. 简单操作演示

3. 结果查看

4. 问题提问

第2页

Moldflow / MPI 介绍

MoldflowCAE分析经验和原理

M o l d f l o w C A E分析经验和原理As a person, we must have independent thoughts and personality.[MOLDFLOW] 绝对原创:Moldflow CAE分析经验和原理整理(自己总结)。

[复制链接]huangpanjiayou头像huangpanjiayou本版等级总等级帖子数22个人空间1#字体大小: 发表于 2012-12-18 13:05 |只看楼主前面有陆续发过一些有关moldflow分析的经验总结,现在将我刚开始学习moldflow软件时总结整理的东西分享给大家,文档内容主要来自Moldflow 设计指南、先进塑胶成型技术论坛、自己经验的总结等,一共28页,150个经验分享,其中肯定会有部分内容存在表述不清或不准确的地方,大家可择其善者而从之,其不善者而改之。

该文档主要作技术交流学习用,不要做商业用途。

其实关于moldflow还有一些比较高级的研究方向,限于某种原因,不方便发出。

这也是我发的有关moldflow或模具成型方面的最后一贴,后续精力主要用于其它仿真软件的学习和应用。

骐骥一跃,不能十步;驽马十驾,功在不舍。

技术就是这样,需老老实实的学习探索,才能渐入佳境,最后海阔天空。

1.FUSION的corner effects是为了计算因产品存在明显拐角而在模内对产品产生的应力,是为了计算变形用的,而不是充填,至少5倍壁厚,这个是不能忽略的,并不是每个带折边的产品都要选corner effects,有时甚至会带来负面效果。

的确有时是否选Corner Effect比较难把握,5倍以上壁厚的深度是基本的。

Corner Effect是针对Fusion和Midplane这样求解器的,因为它们不能考虑厚度方向的应力,但3D就可以考虑三维的应力。

故在无法把握Corner Effect时,可以考虑用3D来直接分析。

2.模流分析与实际成型压力相差较大很正常。

Moldflow解决成型缺陷的关键技术指标

Moldflow解决成型缺陷的 关键技术指标CAD-IT Consultants Carol DengMoldflow协助企业建立塑件工艺评审标准Mazda 塑件设计Moldflow评定标准名称 Weld Line Flow Mark 翘曲変形 分析类型 樹脂流動 樹脂流動 樹脂流動 金型冷却 翘曲収縮 飞边 樹脂流動 金型構造 面不平 Silver 樹脂流動 樹脂流動 评定项目 Weld汇合角 Flow Front的速度变化 最大射出圧力 表裏の型温差 変形量 最大射出圧力 分型面变形量 体積収縮率 型内樹脂温度 CAE评定标准 75°以上 27.7 以下 80MPa以下 10℃以下 公差内 80MPa以下 0.19mm以下 11.8%以下 240℃以下塑胶填充模式确认 0.1秒 速い迟滞 注 入 口加速Contour变密填充速度CAE分析结果充填速度(mm/s)塑料充填速度的变化300 250 200 150 100 50 0 0 200 速度急升点 光泽急变!! 400 600 800 1000 1100光沢位置(mm)速度改变注入口填充速度CAE分析结果内部结构影响!!金型断面図 現状の樹脂の充填RibRib截面 金型裏面金型表面加速対策概念図 現状の樹脂の流れ 金型裏面金型表面対策後の樹脂の流れ広げる金型裏面金型表面対策効果の予測 対策後の樹脂の流れ 0.3mm充填速度(mm/s)300 250 200 150 100 50 0 0樹脂充填速度の変化 対策前加速 2度 41mm/S対策後加速度 2 29mm/S2004006008001000 1100測定部位(mm)Moldflow解决成型缺陷标准指标成型缺陷 短射 流痕 冲击纹 飞边 凹痕 熔接纹 困气 烧焦 开裂 冷却水路设计不合理 冷却不均匀 翘曲变形 Fill time Average velocity,bulk temperature at the end of fill Shear rate & Shear stress Volumetric shrinkage & Pressure Volumetric shrinkage & Sink mark Weld line & Temperature at flow front & Air trap Air trap Air trap Shear stress & Residual stress Moldflow分析结果 判断标准 颜色灰色(Short shot) 填充结束时刻温度降低20度,通过速度计算出加 速度,加速度大于27。

moldflow 工艺分析

一前言注塑工艺参数的正确制定是为了保证塑料熔体良好塑化,并顺利地充模、冷却与定型,以便生产出质量合乎要求的制品。

在注塑工艺中最重要的工艺参数是温度(料温、喷嘴温度、模具温度)、压力(塑化压力、注射压力、模腔压力)和相对应的各个作用时间(注射时间、保压时间、冷却时间)等。

这些参数相互影响,而且不同的材料其最佳的注塑工艺参数范围不同,因而在生产中,需要多次试模,才能得到合乎要求的制品,这极大的影响了生产效率,MPI3.1通过一系列的方法来优化工艺参数,减少试模次数,提高生产效率。

二模塑窗口(Molding Window)的确定在进行流动分析之前,可通过Molding Window分析得到最好的注塑成型初始工艺参数。

这些工艺参数包括注射时间、模具温度和熔体温度等。

在进行Molding Window分析之前,必须准备网格模型、选择材料、设定浇口,同时还可以指定工艺参数的范围。

分析结果包括可用工艺参数的范围、工艺参数的改变对制品质量的影响等。

一制品如图1所示,部分分析结果见图2-4。

图1 制品图2 工艺参数范围图3 不同工艺参数对制品质量的影响图4 不同工艺参数对制品质量的影响从图2可知,在一定的注射时间下,模具温度在10-40度,熔体温度在200-240度的范围内改变,对制品质量的影响很小。

MPI Molding Window分析结果Zone MW用绿色、黄色和红色表示工艺参数对制品质量的影响,绿色的范围越大表示工艺参数的可调范围越广,本例的分析结果全部为绿色(因印刷原因,可能看不清),图3、4的分析结果也证明了这一点,注射时间和模具温度不变,改变熔体温度对制品质量的影响很小。

在屏幕输出文件的结尾,给出了推荐的工艺参数,如图5所示。

图5 推荐的工艺参数应该注意的是,Molding Window分析只是提供一个快速、初步的结果,为随后的分析作准备,它的分析结果不能作为实际的工艺参数。

三MPI/Optim模块注射机的注射速度主要影响熔体在模腔内的流动行为。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Moldfow四化标准

浇口晕的研究 定义:浇口晕指浇口上表面产品出现亮斑通常为云状色变。

产生原因:由于剪切速率较大 熔胶破折导致。

解决方案:1改变浇口进胶尺寸。减少剪切速率 3提高模具温度 工艺方案:模温机来调节温度到目标温度,调整工艺曲线,进胶 位置采用低速 最高速,通常出现在ABS料。 MF标准:剪切速率与剪切应力在材料范围内,模具温度达到模具 目标温度。

产生原因:料流过产品避免不一致的时候导致流动前沿加速与迟滞的产品缺陷 或是两股料流相遇下条件下温度不一致导致色差。

解决方案: 减少产品壁厚差异或过度减少壁厚使的料流过产品壁厚差异地区温 度差在5度之内,2两股料流温度可以调整工艺曲线放哪或改变浇口位置来改善 外观要求:色差对于平板件来 喷漆 或电镀 皮纹等表面处理都很难去掩盖产品 表面缺陷,特是产品熔接线处色差更加严重的影响产品表面质量。 基准化标准:体积温度控制在5度之内,2两股料流相遇区域温度相差不超过3度 就是温差梯度不大于0.98度。 注:有色差地方提前预防来改善浇口位置与流道速率。 9

解决方案: 1 采用层流于湍流流动趋势,避免混合流动趋势。2减少产品流动距离 流动距离过长会导致流动不稳定,改变浇口尺寸与流动长度。 材料方面: 合理调节EPDM的含量来改善。 MF方案: 查看平均速度与流动前沿温度。 5

Moldfow四化标准

顶针印的研究 产生原理;产品填充对顶针的包裹力导致产品顶出力大于产品承受力,导致变形。 发生位置:1浇口附近 2 筋位较多处。 位置解释:浇口附近产生顶针印由于1 浇口附近剪切热过多 2 浇口附近压力较大 3 产品结构转弯较多 4产品末端保压不足 综合4个方面的原因会导致产品缺陷发生 筋位产生顶针印由于1筋位过保压导致包裹力很大,顶出时产品承受力不够导致。 基准化标准: 剪切温度大于20度 压力80MPA 产品末端保压不主 2 筋位过保压。 MF标准:产看体积温度与浇口压力 2查看体积收缩为过保压。 解决方案:浇口处符合上述条件 顶针给为顶块 2筋位过保压 给浇口位置或加一个 浇口使流动更均匀。 注: 浇口附近顶针印符合上述4个条件。 6

Moldfow四化标准

加强筋的研究 1 设计加强筋时,防止产品面出现凹坑。应使加强筋的厚度是产品厚度的1/3或1/5。 同时由加强筋厚度与圆角大小的增加冷却时间增加。 2 加强筋的高度与数量影响了产品的强度,特别是高度对产品强度影响很大,高度的 增加产品强度增加,筋位的最高高度不超过产品壁厚的10倍。 3 加强筋的节点处强度与产品节点处的圆角有关系,圆角越大,产品节点处的强度就 越大。 4 在制品上排列加强筋时,要有利于加工与产品强度。筋位的强度与产品料流动方向 是有关系的,与分子取向一致含玻纤。

缩痕的研究

Moldfow四化标准

注塑曲线的研究 产品注塑曲线一般是工艺师傅平长期经验成果,但由于产品结构的复杂性,无法 准确的或是最优的工艺曲线,无法产生应力最小,成本最低的产品。 下图工艺曲线表现出上升到最大到下降最下降的过程,是结合此产品的结构的处 来的曲线,有点 :1压力最小,2锁模力最低,3模具寿命最长,应力最小,质量 最好的产品。

Moldfow四化标准

综合缺陷的研究 短射:前沿温度为灰色。 流痕:体积温度下降30度,加速度为30S/MM 且料流过产品筋位或转弯处。 凹痕:体积缩收大于5%且缩痕深度为大于0.06MM。

飞边:压力在80-100MPA且体积收缩0.1%以下与产品末端缩水或格栅。

开裂:应力大于产品最大应力2倍,且长期施加作用力(电镀与喷漆掉色)。 熔接线:熔接线深度0.002mm之内。 变形:按实际测量为准。 其他标准能上传。 12

注:产品填充末端往往会满足上述标准,由于FFA减少FFV增加,可以通过 工艺手段,不会产生流痕。

Moldfow四化标准

飞边的研究 产生原因:飞边产生与锁模力不够,压力过大,产品壁厚较薄与产品结构壁厚 不一致。 产生位置:1冷流道 2 浇口附近 3 产品边缘 4 产品中间孔位。 位置解答: 冷流道处飞边由于流道太长 大致在100-250mm距离,产品表面收缩 浇口过早冻结等3个条件,产品处于缩水条件下,加大保压是最有效的方案,由于 产品结构原因,浇口附近缩收较小,末端缩收过大导致。 2 浇口附近飞边与产品中间孔位飞边产生原理是相同。 基准化标准:产品注塑压力90MPA 体积缩收浇口为0% 产品末端缩收为大于6% 产品填充阶段锁模力接近注塑机锁模力。 注: 锁模力准确计算按模腔的静水压X投影面积 其大小在保压时候最大,其大小 会顺着产品静水压的变迁而猛增。 2

Moldfow四化标准

缩痕的研究 产生原因:收痕由于产品壁厚不一致导致不同缩水导致。

产生位置:1 产生壁厚突变区域 2 产品筋位 3浇口附近。

位置解答:浇口附近缩痕与浇口大小与形状的改善对缩痕的产生影响不大,最优 方法把浇口移动到非产品外观面,或浇口采用顺序阀进胶可以改善缩痕。缩痕产生 与产品壁厚差距上,保压采用低压长时方法来改善产品位置的缩痕缺陷。产品筋位 产品缩痕是与产品结构有直接的关系,当产品结构复杂条件下 筋位缩痕是无法用保 压来改善的,只能与产品壁厚来改善。 基准化标准: 浇口附近缩痕与标准: 缩痕指数为负值,产品表面缩痕标准:缩痕 深度为6毫米,产品筋位缩痕深度为3毫米。产品也可以再缩痕指数为2%以下。 注:严格按照标准化来判断产品缩痕。

Moldfow四化标准

二. 故障分析及排除方法: 1. 成型条件控制不当。适当提高注射压力,增加溶料的压缩密度,延长注射和保压时间,补偿熔体的 收缩,增加注射缓冲量。如果凹陷和缩痕发生在浇口附近时,可以通过延长保压时间来解决;当塑件在壁 厚处产生凹陷时,应适当延长塑件在模内的冷却时间;如果嵌件周围由于熔体局部收缩引起凹陷及缩痕, 这主要是由于嵌件的温度太低造成的,应设法提高嵌件的温度;如果由于供料不足引起塑件表面凹陷,应 增加供料量。此外,塑件在模内的冷却必须充分。 2. 模具缺陷。结合具体情况,适当扩大浇口及流道截面,浇口位置尽量设置在对称处,进料口应设置 在塑件厚壁的部位。如果凹陷和缩痕发生在远离浇口处,一般是由于模具结构中某一部位熔料流动不畅, 妨碍压力传递。对此,应适当扩大模具浇注系统的结构尺寸,最好让流道延伸到产生凹陷的部位。 3. 原料不符合成型要求。对于表面要求比较高的塑件,应尽量采用低收缩率的树脂。 4. 塑件形体结构设计不合理。设计塑件形体结构时,壁厚应尽量一致。若塑件的壁厚差异较大,可通过 调整浇注系统的结构参数或改变壁厚分布来解决。5、制品壁厚太厚或边角处热量集中,制品难以冷却。 一般制品壁厚不超过3.5mm(气辅或发泡除外),边角处若较厚可使顶面壁厚渐变减薄,使该区域充分冷却, 减少收缩。6、工艺调整A、压力调整 在制品注射至满件时压力的基础上,每次注射递加5-10个压力,直至压力增加至设备最大注射压力,增 加的过程中注意观察制品的脱模情况,发现有制品拉白、顶白等现象时,应对拉白、顶白位置喷脱模剂, 以防止筋断造成试模失败而影响装配验证。 当射出压力尚未增至设备最高压力,而制品分型面已涨模时,则以当前压力为最高压,而无须增至设备 最高压,但必须在试模记录上记录,并保留涨模的样件。找准最高压后,进行时间调整。 B 时间调整 观察注射行程电子尺,将注射、保压时间延长至注射行程电子尺无位移。若仍不能解决,进行模温调整。 C、模温调整 降低缩水处的模温,一般至30℃以下,若仍不能去除制品的缩水现象。至此,可确认制品收缩,注塑 工艺不可调整

注:由于潜伏于牛角浇口实现了自动脱模,提高了生产效率,所以 很多产品出现了浇口晕现在,在做潜伏于牛角浇口同时,第一时间 查看剪切速率与剪切应力是否在材料的成型范围内。或把圆形一点 潜伏改为多点潜伏或把圆形改变成长方形来改善。

10

Moldfow四化标准

白化 冷料斑 喷射的研究 白化产生原因:一般是热流道困气导致料分解导致。 冷料斑产生原因:1 热流道流延,由于温度浇口,热流道前段在松推无法避免 把过热的料推回导致,可以吧热流道冷料头改为铜尖角防流延 2熔料流过筋位 的时候把筋位的冷料冲出来。 喷射产生原因:熔胶有小的壁厚流道厚的区域,熔体膨胀导致廖流喷射。 产生位置:1 主流道与次流道之间 2浇口与产品之间当产品与浇口成180的时候 会出现蛇形流。 成型困难:低速可能导致填充不主与产品颜色不均,高速会出现蛇形流,减少 了实际成型窗口范围。 注:防止主流道小于次流道 2防止浇口与产品成180度(特别是深腔型) 冷流道处做冷料井。 11

叶继岙分享Moldfow四化标准

1

Moldfow四化标准

产品原因:料流过模具表面时,与模具表面结合不良分子链拉升导致。 产生条件:1 料温度下降 2 有加速度产生 3 料流过转角或筋位置。 条件解答 :1 温度下降会导致料与模具表面结合不良 2 有加速度会导致 料流过模具表面是分子链有拉升(流痕产生形状都是长方形)2 产品结构 有转弯与筋位,料流过筋位时往往会瑞流,加剧冷料产生。 基准化标准:流痕产生位置温度下降15℃(指的是体积温度)加速度大小 为30mm/s 以上。

4

Moldfow四化标准

虎皮纹的研究 产生原理:虎皮纹由于料流动前沿波动产生不稳定的流动趋势,料有粘弹性质 (EPDM POE)等更容易导致虎皮纹的发生。 流动方式:1 层流 2 湍流 3湍流与层流混合。 流动解释:层流利用料流动稳定性 工艺 高模温低速度 2 湍流指速度极快也利用 料流动稳定性 工艺 速度80-90S/m ,3 湍流与层流 容易导致料流动不稳定性 工 艺45-65s/m左右。

3

Moldfow四化标准

电镀件的研究 电镀件产品对产品要求:1电镀产品电镀层均匀过渡 2 不应许用气泡在产品表面 查看模流分析气穴结果来改善 3电镀层不应许脱落,查看模流分析剪切应力结果 来改善 4电镀件不应许熔接线存在,熔接线角度在75度可以接受 5电镀件不应许有 麻点 划伤 6 不应许有缩水查看体积缩收结果 7不应许有光泽差,查看两股料流的 温度分布。7不应许浇口在产品面 ,改用潜伏进胶方法。 电镀件对熔接线的要求:对于电镀件产品部应许熔接线的存在 但是由于成本的原因 对熔接线处理方案,当熔接线廖锋相遇时两股廖流温度梯度为0.98度,且有剪切温 度上升,2 压力在熔接线处为0.45倍的最大压力。