发动机连杆 工艺过程卡、工序卡(新版)

(整理)连杆盖工序卡片

四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第 1 页车间工序号工序名称材料牌号金工01 铸造QT450-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/minm/min mm/rmm机动辅助1铸造坯料2 画杆身中心线以及大小头孔中心线设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)精品文档段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第 2 页车间工序号工序名称材料牌号金工04 铣QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数立式铣床X5020B型 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣连杆两头平面至44mm 镶齿面铣刀239 25 0.7 1 1 0.292 精铣连杆两头平面至43-0.20-0.36mm镶齿面铣刀300 45 0.4 05. 1 0.23精品文档设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第 3 页车间工序号工序名称材料牌号金工06 粗镗QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数卧式镗床T611 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件精品文档工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 以基面定位,按线找正2 粗镗大头孔,尺寸至Ø78±0.05mm,镗刀139 15 0.5 4 1 0.92设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第 4 页车间工序号工序名称材料牌号金工08 钻QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数立式钻床Z3080 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件精品文档工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗钻小头孔,尺寸至Ø17±0.05mm 高速钢钻头272 15.12 1.6 7 2 0.92设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第 5 页车间工序号工序名称材料牌号金工07 精镗QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数卧式镗床T611 1夹具编号夹具名称切削液精品文档工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 以基面定位,按线找正2 精镗大头孔,尺寸至Ø81+0.021mm镗刀800 50 0.5 1.5 1 1.6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108精品文档四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第 6 页车间工序号工序名称材料牌号金工09 精钻QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数立式钻床Z3080 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 精钻小头孔,尺寸至Ø20+0.023mm高速钢钻头1000 50 0.5 1 1 1.6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108精品文档四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第7 页车间工序号工序名称材料牌号金工10 磨、车QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数磨床M2120内圆磨床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 磨内沟槽,R25,深度2.5 砂轮800 50 0.5 0.5 1 0.952 车倒角1×45度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)精品文档段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第8 页车间工序号工序名称材料牌号金工11 铣QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数立式铣床X52K 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助精品文档1 以基面,连杆体侧面和分割面装夹工件2 铣两阶台面,距离为940 -0.023mm,深度3.5+0.05 0mm YG6硬质合金刀片159 25 0.8 3.5 1 0.8设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第9 页车间工序号工序名称材料牌号金工12 钻QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数立式钻床Z3080 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件精品文档工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻两边底空Ø10mm,保证中心距为110±0.15 直柄麻花钻637 20 0.2 20.5 1 0.2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第10 页车间工序号工序名称材料牌号金工13 铰QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件精品文档工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铰孔2-M12-6H专用夹具设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第11 页车间工序号工序名称材料牌号金工14 铣QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数卧式铣床X63W 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)精品文档准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 以连杆分割面,基面定位装夹2 铣削沟槽,宽15+0.15+0.05mm镶齿面铣刀159 40 0.5 15 5 0.96设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)段文旭20140108精品文档四川理工学院机械加工工序卡片产品型号零件图号产品名称零件名称连杆盖共12 页第12 页车间工序号工序名称材料牌号金工15 铣QT450-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件140×160×45 1 1设备名称设备型号设备编号同时加工件数卧式铣床X63W 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铣内沟槽直径Ø21+0.28 0mm,宽1.1+0.12 0 mm镶齿面铣刀159 40 0.5 1.1 1 0,142 两沟槽距离37+0.15 0mm,车倒角0.5×45度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)精品文档段文旭20140108精品文档。

汽车发动机装配工艺卡

凸轮轴的安装

17

总装工艺卡 共1页 工序号 171 172 173 174 175 操作内容 用7个12号长螺栓紧固机油泵总成 安装曲轴正时皮带轮,带轮内圆凹槽与曲轴上的突起对 齐,用橡胶锤轻轻敲紧。 第1 页 工具和设备 棘轮扳手、12 号套筒、接杆 橡胶锤

用一个10号螺栓安装张紧轮。注意:不要把螺栓扭太紧。 棘轮扳手、10 号套筒、接杆 安装张紧轮弹簧。 用14号螺栓紧固凸轮轴正时皮带轮.注:先用扳手固定皮 带轮。扭矩:59N· m 扭力扳手、棘 轮扳手、14号 套筒、连杆

项目 1 2 3 4

数量 10 3 1 1

零件 编号 1811 1821 1831 1841

零件 名称 10号 螺栓 12号 螺栓 17号 螺栓 皮带 导轮

分组 号 1008 1008 1008 1008 装配名 称 安装保护罩、机油标尺与导管

19

总装工艺卡 共1页 工序号 191 192 193 194 195 196 操作内容 用4个10号螺母紧固气门室罩,安装加油盖。注:先安装垫 片 用2个10号螺栓2个10号螺母紧固机油机集滤器。注:安装 螺母前先安装垫片。 用6个10号螺栓紧固发动机后油封。注:先安装垫片 安装飞轮。注:飞轮上的标记与缸体标记对应。 用2个10号螺母19个10号螺栓紧固油底壳。注:安装前先安 放密封衬垫,2个螺母安装在定位螺栓上。 安装放油螺栓。 17号手动扳手 第1页 工具和设备 10号套筒、棘 轮扳手、接杆

将凸轮轴安装位置清洗油道,并把用黄油把油口封堵。

将1号凸轮轴与2号凸轮轴安装在缸盖对应位置上。注:2 号凸轮轴上的正时标记对在1号凸轮轴两个正时标记中间。 安装2号凸轮轴油封 安装凸轮轴轴承盖。注:轴承盖应安装在对应位置,方向 一致。扭矩:13N· m 紧固18个10号螺栓致对应轴承盖孔上。 紧固4个10号双头螺栓致对应轴承盖上。 扭矩:25-30N· m 扭力扳手、棘 轮扳、10号长 套筒、接杆

发动机连杆-工艺过程卡、工序卡(新版)

1.基面向外装夹,精铣体结合面至尺寸 、

平面度0.025,粗糙度1.6

2.基面向外装夹,精铣盖结合面,保证结合面距大于43,平面度0.025,垂直度0.08

3.体盖分别钻中心孔

4.体盖分别扩中心孔,保证中心距90

5.体盖分别铰销钉孔,保证尺寸,中心距90

6.钳工去毛刺,清洗

7.装销钉

2.标记面向外装夹,扩螺栓孔至尺寸 ,保证中心距

。

3.铰螺栓孔至尺寸 ,对称度0.25,位置度0.18

4.体盖螺栓孔倒角

5.钳工去毛刺

加工中心

中心钻,麻花钻,铰刀

16

精磨上下两平面

1.同时磨两平面,保证尺寸 表面粗糙度0.8,大头孔平行度0.025,垂直度0.015,小头孔平面对称度0.25

M7350

砂轮

17

精半精镗小头孔至

3.精镗大头孔至尺寸

4.精镗小头孔至尺寸,

5.小头孔倒角 ,保证倒角面粗糙度12.5

6.钳工去毛刺

加工中心

硬质合金刀

18

钻小头油孔

1.标记面向外装夹,钻油孔,加工至尺寸

2.标记面向外装夹,钻阶梯孔,加工至

3.孔口倒角

加工中心

加工中心

镗刀

8

铣体盖螺栓凸台面

1.基面向外装夹,粗铣体、盖凸台面,保证尺寸

2..基准面向外装夹,精铣体、盖凸台面,保证尺寸

加工中心

铣刀

9

锯断

1.基面向外装夹,锯断连杆,保证尺寸190

锯床

锯条

10

粗铣体盖结合面

1.基面向外装夹,铣体结合面,保证尺寸

2.基面向外装夹,铣盖结合面,保证尺寸

加工中心

连杆加工工艺过程卡

游标卡尺100×0.1

2

粗铣工件大小端面顶面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

3

粗铣工件大小端面底面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

4

精铣工件大小端面顶面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

5

精铣工件大小端面底面

金工

X51

专用夹具

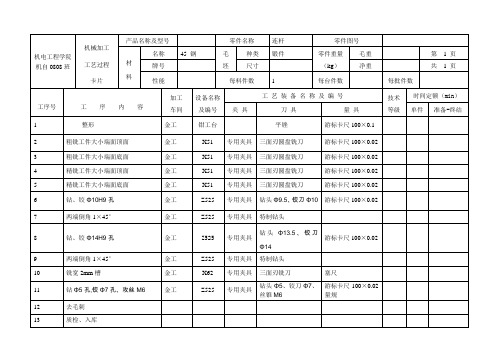

机电工程学院机自0808班

机械加工

工艺过程

卡片

产品名称及型号

零件名称

连杆

零件图号

材

料

名称

45钢

毛

坯

种类

锻件

零件重量

(kg)

毛重

第1页

牌号

尺寸

净重

共1页

性能

每料件数

1

每台件数

每批件数

工序号

工序内容

加工

车间

设备名称

及编号

工艺装备名称及编号

技术

等级

时间定额(min)

夹具

刀具

量具

单件

准备-终结

1

整形

金工

钳工台

三面刃ห้องสมุดไป่ตู้盘铣刀

游标卡尺100×0.02

6

钻、铰Φ10H9孔

金工

Z525

专用夹具

钻头Φ9.5、铰刀Φ10

游标卡尺100×0.02

7

两端倒角1×45°

金工

Z525

专用夹具

特制钻头

8

钻、铰Φ14H9孔

金工

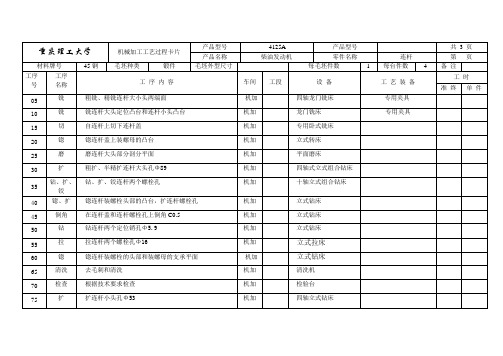

机械加工工艺过程卡片(连杆)

单面两轴金刚镗床

155

清洗

清洗和吹净油孔

机加

清洗机

160

检验

根据技术文件进行检验

机加

检验台

165

钳工

拆开连杆和连杆盖

机加

钳工台

170

铣

铣连杆和连杆盖上的轴瓦槽及Φ16孔壁的缺口

机加

卧式铣床

175

钳工

清理、去毛刺

机加

钳工台

180

清洗、

称重

清洗、吹浄和称重量

机加

清洗机及称重仪

185

检验

根据技术要求进行最后检验

机加

龙门铣床

专用夹具

15

切

自连杆上切下连杆盖

机加

专用卧式铣床

20

锪

锪连杆盖上装螺母的凸台

机加

立式转床

25

磨

磨连杆大头部分剖分平面

机加

平面磨床

30

扩

粗扩、半精扩连杆大头孔Φ89

机加

四轴式立式组合钻床

35

钻、扩、铰

钻、扩、铰连杆两个螺栓孔

机加

十轴立式组合钻床

40

锪、扩

锪连杆装螺栓头部的凸台,扩连杆螺栓孔

机加

检验台

190

钳工

连杆体和连杆盖配对、穿丝

机加

钳工台

机加

机加

机加

设计(日期)

审核(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

80

倒角

连杆小头孔倒角

机加

立式钻床

85

连杆机械加工工艺过程综合卡

韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序说明机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间1 2 2铣连杆大小头平面铣连杆大、小头两平面,每面留磨量0.3mmX62W机床专用夹具直径100mm高速钢圆柱镶齿铣刀游标卡尺1 100 20.160190 150 1.49 0.16 1.65工序简图安装1:安装2与安装1基准面换置韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间2 2 2 粗磨连杆大小头平面以一大平面定位,磨另一大平面,保证中心线对称,无标记面称基面。

(下同)M7130磨床磁力吸盘砂轮直径 D =270mm厚度百分尺1 100 0.2 8 55144 0.070.21 0.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间3 1 3加工小头孔钻扩铰小头孔钻床Z525滑具钻模麻花钻 1 10 38 0.48 27217 0.380.5 0.2扩孔钻 1 10 0.3 0.9 12514.840.3 0.033 0.2高速钢铰刀塞规1 10 0.1 0.62 12512.670.6450.070.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间4 2 2 以基面及大、小头孔定位,装夹工件拉大头孔两侧尺寸01.098 mm两侧面和螺栓孔凸台两侧面和后座的三侧面,保证对称拉床EQ0159-00专用夹具外形拉刀宽 B= 40mm游标卡尺1 54 40 0.1 75046.8 0.230.18 0.2以基面及大、小头孔定位,装夹工件拉小头孔凸台两侧面和后座三侧面,保证对称1 50 40 0.1 64027 0.260.18 0.1工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/s)工时定额(min)基本时间辅助时间工作地服务时间5 1 1扩大头孔以基面定位,以小头孔定位,扩大头孔为Φ60()30.00+mm钻床Z3080滑柱钻磨套扩孔钻直径D =60 mm塞规1 46 5 1.832 6.030.6590.072 0.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间6 1 1铣开连杆体和盖以基面及大、小头孔定位,装夹工件,切开工件,编号杆身及上盖分别打标记。

连杆零件加工工序工艺卡

连杆零件加工工序,工艺卡连杆的结构连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作中承受的急剧变化的动载荷。

连杆是由连杆大头、杆身和连杆小头三部分组成,连杆大头是分开的,一半与杆身为一体,一半为连杆盖,连杆盖用螺栓和螺母与曲轴主轴颈装配在一起。

为了减少磨损和磨损后便于修理,在连杆小头孔中压人青铜材套,大头孔中装有薄壁金属轴瓦。

为方便加工连杆,可以在连杆的大头侧面或小头侧面设置工艺凸台或工艺侧面。

连杆的工艺特点(1)连杆体和盖厚度不一样,改善了加工工艺性。

连杆盖厚度为31mm,比连杆杆厚度单边小3.8mm,盖两端面精度产品要求不高,可一次加工而成。

由于加工面小,冷却条件好,使加工振动和磨削烧伤不易产生。

连杆杆和盖装配后不存在端面不一致的问题,故连杆两端面的精磨不需要在装配后进行,可在螺栓孔加工之前。

螺栓孔、轴瓦对端面的位置精度可由加工精度直接保证,而不会受精磨加工精度的影响。

(2)连杆小头两端面由斜面和一段窄平面组成。

这种楔形结构的设计可增大其承压面积,以提高活塞的强度和刚性。

在加工方面,与一般连杆相比,增加了斜面加工和小头孔两斜面上倒角工序;用提高零件定位及压头导向精度来避免衬套压偏现象的发生,但却增加了压衬套工序加工的难度。

(3)带止口斜结合面。

连杆结合面结构种类较多,有平切口和斜切口,还有键槽形、锯齿形和带止口的。

该连杆为带止口斜结合面.明确毛坯状况连杆材料一般采用45钢或40Cr、45Mn2等优质钢或合金钢,近年来也有采用球墨铸铁的。

钢制连杆都用模锻制造毛坯。

连杆毛坯的锻造工艺有两种方案:将连杆体和盖分开锻造;连杆体和盖整体锻造。

整体锻造或分开锻造的选择决定于锻造设备的能力,显然整体锻造需要有大的锻造设备拟定工艺路线;连杆的尺寸精度、形状精度和位置精度的要求都很高,但刚度又较差,容易产生变形。

连杆的主要加工表面为大小头孔、两端面、连杆盖与连杆体的接合面和螺栓等。

机械加工工艺过程卡片及工序卡

连杆加工工艺过程卡片及工序卡学生姓名届 2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85(1)保证加工面距中心线尺寸18.35±0.102t=0.5(2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

发动机总装工艺过程卡片

发动机皮带安装要调节,张紧轮需要调整

装配工序卡片

产品名称

产品代号

部件名称

部件代号

工艺过程编号

设备和工艺装配

名称

型号编号

装配件明细表

工步号

工步内容

工时

作业标准

工具辅料

序号

名称

数量(个)

1

缸体

1

2

活塞

1

3

气环1

1

4

气环2

1

5

活塞销

1

6

连杆

1

7

连杆固定螺栓

2

8

连杆大头

1

9

轴瓦1

1

10

曲轴

套筒扳手M12,扭力扳手

砂纸

扭力为90—120N·M,

090

配气机构部件安装

气缸盖为基准,先安装气门弹簧,再安装气门弹簧座,再安装气门锁片,再安装推杆,再安装摇臂,再安装凸轮轴(用5个凸轮轴卡钳卡住,再用10个M13X5的螺栓紧固)

气门弹簧卡钳,套筒扳手M13

100

气门罩安装

以气缸盖为基准,先安装垫片,再安装气门罩(8个M10X2.5的螺钉)

铜棒,榔头,装用工具

汽油,机油

轴承和凸轮轴清洗干净

030

曲轴安装

先安装轴瓦5个,在放上曲轴,装上卡片,固定曲轴装置(用10个M22X8),在装上油封和挡板

呆扳手M22,气动气枪,扭力扳手

汽油,机油

螺栓固定分3次扭紧、扭力为60N·M

040

连杆活塞组件安装

以活塞为基准,安装2个气环、一个油环,再装一边的活塞销卡环,再装连杆小头,再装活塞销,再装另一边的活塞销卡环,再装连杆大头

发动机连杆加工工艺过程卡及加工设备布置

目录目录绪论 (1)第1章连杆的介绍 (3)1.1 连杆的作用 (3)1.2 连杆的材料 (3)1.3 连杆的结构及特点 (3)1.4 连杆盖与连杆体的配合 (4)1.5 连杆大头与连杆轴承 (4)1.6 连杆毛坯 (4)第2章连杆的制造工艺 (5)2.1 连杆结构 (5)2.2 连杆的制造工艺过程分析 (5)2.2.1 连杆的主要技术要求 (5)2.2.2 连杆的材料和毛坯 (6)2.2.3 连杆的机械加工工艺过程 (6)2.3 连杆加工工艺设计应考虑的问题 (7)2.3.1 工序安排 (7)2.3.2 定位基准 (7)2.3.3 夹具使用及夹紧方法 (8)2.3.4 确定加工余量 (8)2.4 连杆加工工艺过程 (9)2.4.1 连杆两端面的加工 (9)2.4.2 连杆大头孔的加工 (9)2.4.3 连杆小头孔的加工 (10)2.4.4 螺栓孔加工 (10)2.4.5 结合面的加工 (10)2.4.6 定位凸台的加工 (10)2.4.7 贴合面的加工 (11)2.4.8 定位锁口槽(定位舌)的加工 (11)2.4.9 钳工加工 (11)第3章连杆加工设备布置 (17)3.1 机械加工设备布置应注意的问题 (17)xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx3.2 制造系统中生产物流设计与设备布局 (17)3.3 机械加工设备布置综述 (18)第4章与连杆配合使用的零件 (21)4.1 连杆轴瓦 (21)4.2 连杆螺栓 (21)第5章连杆的检验 (23)5.1 连杆的检验阶段 (23)5.2 连杆检验类型 (23)5.3 连杆盖的检验 (23)5.4 连杆体的检验 (24)5.5 连杆的检验 (24)5.6 分组入库 (24)结论 (25)致谢 (27)参考文献 (29)绪论绪论毕业设计是我们在学校的最后的一门课程,也是对四年所学内容一次综合的应用。

YC1130连杆工艺过程卡片

3、杆盖每100件为一组,单独码放。

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

会签(日期)

董晓勇

标记

处数

更改文件号

签字

日期

盐城双力机械

有限公司

机械加工工艺过程卡片

产品型号

YC1130

零部件图号

共13页

第5页

产品名称

柴油机

零部件名称

连杆总成

材料牌号

40Cr

毛坯种类

2、倒小头孔另一端倒角至1.5×45。,6.3。

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

会签(日期)

董晓勇

标记

处数

更改文件号

签字

日期

盐城双力机械

有限公司

机械加工工艺过程卡片

产品型号

YC1130

零部件图号

共13页

第3页

产品名称

柴油机

零部件名称

连杆总成

材料牌号

40Cr

毛坯种类

锻件

毛坯外型尺寸

297×115×48

柴油机

零部件名称

连杆总成

材料牌号

40Cr

毛坯种类

锻件

毛坯外型尺寸

297×115×48

每件毛坯可制件数

1

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

280

精磨两端面

1、定位端面向下,精磨非定位平面至45.1±0.03,粗糙度达0.8。

2、精磨定位平面至45-0.27~-0.17,粗糙度达0.8,两端面平行度为0.02。

连杆加工工艺规程及夹具设计(工序卡+CAD原图=完整)

连杆

连杆

1

加工简图及技术条件:

工序号

5

工序内容

粗镗小头孔

材料牌号

硬度

净重[kg]

每台件数

45钢

1

机床名称

型号

资产编号

冷却液体

镗床

T68

夹具名称

夹具编号

专用夹具

工

步

工步名称

工具名称及编号

主轴转速

[r/min]

切削速度

[m/min]

进给量[mm/r]

进给

次数

切削深度

[mm]

工时[min]

刀具

量具

辅具

3.97

0.71

15

机加

精磨体,盖分开面

MG7120

通用夹具

砂轮尺寸(外径 宽 内径)为250 25 75

5.15

1.11

16

机加

精磨两平面到42.5

MG7120

通用夹具

砂轮尺寸(外径 宽 内径)为250 25 75

7.98

1.44

17

机加

精镗小头孔到 41

T68

专用夹具

镗通孔类镗刀

3.06

0.55

夹具名称

夹具编号

专用夹具

工

步

工步名称

工具名称及编号

主轴转速

[r/min]

切削速度

[m/min]

进给量[mm/r]

进给

次数

切削深度

[mm]

工时[min]

刀具

量具

辅具

机动时间

辅助时间

1

钻两螺栓孔

10的锥柄短麻花钻

900

28.26

295柴油机连杆加工工艺过程卡分析

粗精铣工艺凸台

见工艺附图4

金

卧式铣床

X6042

专用夹具,圆柱钢铣刀

编制(日期)

审核(日期)

会签(日期)

标记

更改文件号

签字

日期

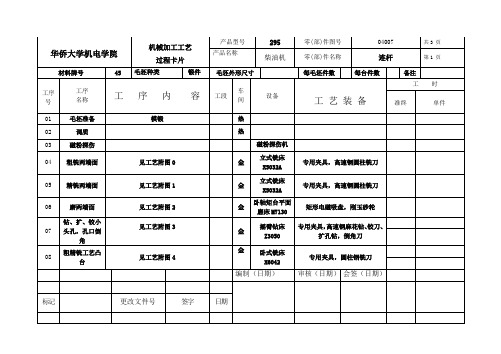

华侨大学机电学院

机械加工工艺

过程卡片

产品型号

295

零(部)件图号

04007

共3 页

产品名称

柴油机

零(部)件名称

连杆

第2页

材料牌号

45

毛坯种类

锻件

毛坯外形尺寸

每毛坯件数

每台件数

机电及自动化学院

工艺附图2

零件名称

连杆

材料

45

车间

金

共18页

零件图号

295-04007

工序号

6

机床名称

卧轴矩台平面磨床

第3页

机床型号

M7130

夹具

矩形电磁吸盘

刀具

刚玉砂轮

量具

游标卡尺

上工序

粗精铣两端面

下工序

钻、扩,铰小头孔,孔口倒角

工序内容:磨两端面

工步1:磨削两端面至38 mm,背吃刀量0.4mm,经济精度IT7,表面粗糙度1.6。

工步2:扩小头孔至Φ36 mm,经济精度IT10,表面粗糙度6.3.

工步3:铰小头孔至Φ38 mm,经济精度IT9,表面粗糙度3.2.

工步4:倒0.5×45º倒角。

华侨大学

机电及自动化学院

工艺附图4

零件名称

连杆

材料

45

车间

金

共18页

零件图号

295-04007

工序号

8

机床名称

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19

珩磨大小头孔

1.标记面向上装夹,珩磨大头孔,保证尺寸 , 圆柱度公差值、粗糙度12.5

2.标记面向上装夹,珩磨小头孔,保证尺寸 、平行度0.03/100,垂直度0.1/100、粗糙度0.4

3.清洗

20

退磁清洗

21

检验、称重

22

包装

设计

日期

指导教师

日期

2.标记面向外装夹,扩螺栓孔至尺寸 ,保证中心距

。

3.铰螺栓孔至尺寸 ,对称度0.25,位置度0.18

4.体盖螺栓孔倒角

5.钳工去毛刺

加工中心

中心钻,麻花钻,铰刀

16

精磨上下两平面

1.同时磨两平面,保证尺寸 表面粗糙度0.8,大头孔平行度0.025,垂直度0.015,小头孔平面对称度0.25

M7350

加工中心

镗刀

8

铣体盖螺栓凸台面

1.基面向外装夹,粗铣体、盖凸台面,保证尺寸

2..基准面向外装夹,精铣体、盖凸台面,保证尺寸

加工中心

铣刀

9

锯断

1.基面向外装夹,锯断连杆,保证尺寸190

锯床

锯条

10

粗铣体盖结合面

1.基面向外装夹,铣体结合面,保证尺寸

2.基面向外装夹,铣盖结合面,保证尺寸

加工中心

铣刀

11

砂轮

17

精镗大小头孔

1基面向上装夹,半精镗大头孔至

2.基面向上装夹,半精镗小头孔至

3.精镗大头孔至尺寸

4.精镗小头孔至尺寸,

5.小头孔倒角 ,保证倒角面粗糙度12.5

6.钳工去毛刺

加工中心

硬质合金刀

ห้องสมุดไป่ตู้18

钻小头油孔

1.标记面向外装夹,钻油孔,加工至尺寸

2.标记面向外装夹,钻阶梯孔,加工至

3.孔口倒角

加工中心

砂轮

4

写配对记号

在连杆体和盖的规定位置写配对记号

5

钻小头孔

1.标记面向上装夹,钻小头孔至尺寸

2.扩孔,保证尺寸

3.铰孔,保证尺寸 ,保证粗糙度3.2

加工中心

麻花钻,中心钻,铰刀

6

铣侧面

基面向外装夹,两侧面互为定位面,铣两侧面,保证尺寸108

X52K

铣刀

7

粗镗大头孔

1.以基面和一侧面定位,粗镗大头孔至

精铣体盖结合面、钻销钉孔

1.基面向外装夹,精铣体结合面至尺寸 、

平面度0.025,粗糙度1.6

2.基面向外装夹,精铣盖结合面,保证结合面距大于43,平面度0.025,垂直度0.08

3.体盖分别钻中心孔

4.体盖分别扩中心孔,保证中心距90

5.体盖分别铰销钉孔,保证尺寸,中心距90

6.钳工去毛刺,清洗

7.装销钉

昆明理工大学

机电工程学院

机械加工

工艺过程卡

零件名称

连杆

材料牌号

45

年产量

10万件

毛坯种类

模锻

批量

毛坯件数

10万件

工序号

工序名称

工序内容

机床型号

刀具

1

模锻

2

粗铣上下两平面

每面留加工余量0.5mm,以标记面为基面,加工至尺寸

X52K

铣刀

3

粗磨两平面

1.上下两平面互为定位面进行磨削。

2.清洗、退磁

M7350

加工中心

面铣刀

中心钻

铣铰刀

12

铣体盖卡瓦槽

1.标记面向下装夹,保证卡宽 、卡瓦槽到标记面 ,槽两侧面粗糙度6.3

2.盖标记面向上装夹,铣盖卡瓦槽,保证卡宽 、卡瓦槽到标记面 ,,槽两侧面粗糙度6.3

加工中心

铣刀

13

退磁、清洗、装配

14

压铜套

用专用压铜套机,保证铜套内侧尺寸

压铜套机

15

钻体盖

螺栓孔

1. 标记面向外装夹,分别钻中心孔至尺寸