机车车辆用低合金铸钢金相组织检验图谱 第3部分 E级钢

Q390E低合金高强度钢板

Q390E低合金高强度钢板本标准规定了低合金高强度结构钢的牌号和技术要求、试验方法、检验规则、包装、标志及质量证明书等。

本标准适用于热轧、控轧、正火、正火加回火及淬火加回火状态供应的工程用钢和一般结构用厚度不小于3mm的钢板、一般在供应状态下使用。

牌号表示方法钢的牌号由代表屈服点的汉语拼音字母(Q)屈服点数值、质量等级符号(A、B、C、D、E)三个部分按顺序排列。

例如;Q390A Q—钢材屈服点的“屈”字汉语拼音的首位字母;390---屈服点数值,单位Mpa;A、B、C、D、E---分别为质量等级符号。

尺寸、外形、重量等要求尺寸、外形、重量及允许偏差应符合相应标准的规定。

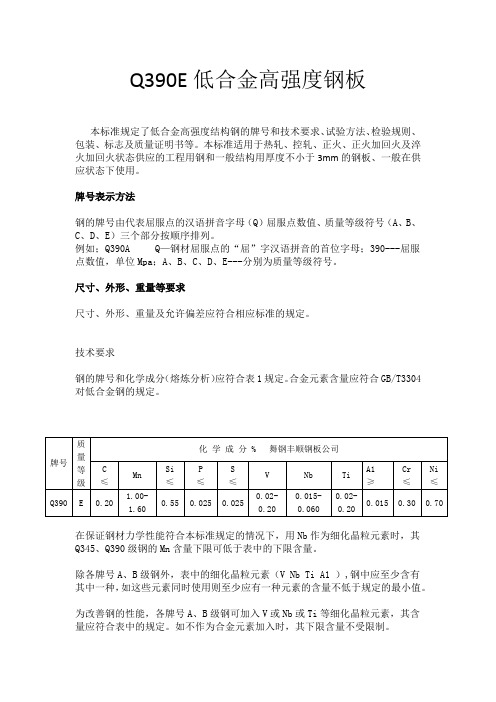

技术要求钢的牌号和化学成分(熔炼分析)应符合表1规定。

合金元素含量应符合GB/T3304对低合金钢的规定。

在保证钢材力学性能符合本标准规定的情况下,用Nb作为细化晶粒元素时,其Q345、Q390级钢的Mn含量下限可低于表中的下限含量。

除各牌号A、B级钢外,表中的细化晶粒元素(V Nb Ti A1 ),钢中应至少含有其中一种,如这些元素同时使用则至少应有一种元素的含量不低于规定的最小值。

为改善钢的性能,各牌号A、B级钢可加入V或Nb或Ti等细化晶粒元素,其含量应符合表中的规定。

如不作为合金元素加入时,其下限含量不受限制。

为改善钢的性能,Q390级钢可加入少量Mo元素。

冶炼方法钢应由氧气转炉、平炉或电炉冶炼。

除非需方有特殊要求,冶炼方法一般由供方选择。

交货状态钢一般应以热轧、控轧、正火及正火加回火状态交货。

交货状态应在合同中注明,否则由供方选择。

力学性能和工艺性能检验规则钢材应成批验收,每批由同一牌号、同一质量等级、同一炉罐号、同一品种、同一尺寸、同一热处理制度。

转向架构架Q345_E钢板焊接接头力学性能_吕任远

材料及 试验 循环 频率 接头型式 方法 应力比 /Hz

对Q接34接5-E头升降法 - 1 50

疲劳极限 - 1/ MPa

接头

母材

215

264

接头 - 1 / 母材 - 1

0. 81

由表 6 可知, Q345- E 母材的 - 1为 264 MPa, 其 对接接头的 - 1为 215MPa, 约为母材的 82% , 接头的 疲劳极限偏低, 接头的疲劳试样断裂于焊缝中, 这说 明焊缝的疲劳强度低于 Q345- E 母材。

( lgS i) 2-

1 n

(

lgS i) 2

相关系数 r 由下式定义:

r = LSN L SSLNN

式中 L SS、LNN 和 L SN 是与 n 个数据点的应力 Si 和疲劳寿命 N i 有关的量:

L NN=

( lgN i ) 2-

1 n

(

lgN i) 2

L SS=

( lgS i) 2-

1 n

(

具有良好的冲击韧性, 特别是低温冲击, 韧性良好。

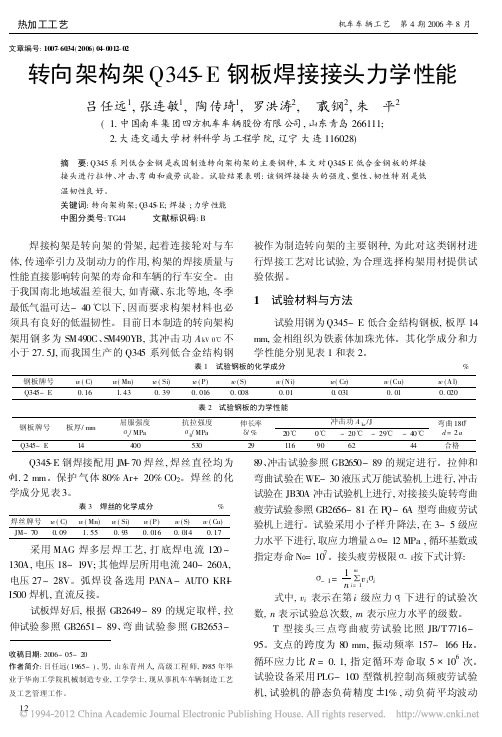

表 4 拉伸与弯曲试验结果

屈服强度 抗拉强度

s / MPa

b/ MPa

伸长率 弯曲 180 ( d= 2a ) 拉伸试样

/%

正弯 背弯 断裂位置

380, 415 510, 530 27, 27

合格 合格

母材

V 型缺 口位置 20

焊缝 144, 144, 124

焊接接头的强度、塑性和冲击韧性见表 4 和表 5。容易看出, Q345- E 钢焊接接头的屈服强度、抗

拉强度和延伸率都与相应的母材相当。其接头断裂

在母材上, 呈明显的宏观颈缩特征, 属于延性断裂。 冷弯试样经 180 面弯和背弯后完好, 由此可评定接

QCC JT-2009汽车常用材料金相图谱3

Q/CC汽车用钢板显微组织金相图谱Metallographic Collection of Automobile Steel Plate长城汽车股份有限公司发布目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 汽车常用钢板分类、牌号及状态 (1)5 试样取样及制备 (2)6 技术要求 (4)7 金相显微组织标准图谱 (4)前言为有效地控制零部件的内部质量,合理的规范和所用材料的种类和显微组织特点,编制了汽车常用钢板的金相组织标准图谱。

本标准揭示了汽车常用金属板材的标准金相组织,为板材断裂失效分析、标杆车选材分析、冶金学研究提供了有效地工具。

本标准填补了目前国内有关汽车用钢板金相组织标准图谱的空白,为汽车行业从事材料研究和应用的技术人员提供了可靠的分析工具。

本标准由长城汽车股份有限公司技术研究院提出。

本标准由长城汽车股份有限公司技术研究院标准化科归口。

本标准由长城汽车股份有限公司技术研究院材料部负责起草。

本标准主要起草人:魏元生,薛东,李卫钊,李桂响。

汽车用钢板显微组织金相图谱1 范围本标准规定了汽车常用金属材料的金相显微组织的术语和定义、试样取样及制备、技术要求、金相显微组织标准图谱等。

本标准适用于本公司试验中心、各制造事业部实验室失效分析用工具,也适用于标杆零件材料分析和选材使用。

其它目的的材料分析可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 13298-1991 金属显微组织检验方法GB/T 13299-1991 金属显微组织评定方法GB/T 6394-2002 金属平均晶粒度测定方法3 术语和定义下列术语和定义适用于本标准。

BSEN12680-3-2003中文版铸件-超声检测-第3部分-球墨铸铁件

BSEN12680-3-2003中文版铸件-超声检测-第3部分-球墨铸铁件BS EN12680-3:2003译文目录1范围2规范性引用文件3术语和定义4一般要求4.1订货信息4.2检查范围4.3允许缺陷的最大尺寸4.4人员资格.4.5壁厚分区5检测方法5.1通则5.2材料5.3设备,耦合剂,校准以及灵敏度5.4铸件检测面要求5.5检测方法5.6检测报告铸件超声检测第3部分:球墨铸铁件1 范围本标准适用于应用脉冲反射法检测球墨铸铁件内部缺陷的方法。

本标准不涉及球墨铸铁球化率的超声检测。

本标准不包含穿透法。

注穿透法对球墨铸铁中缺陷的检测不敏感,仅在特殊的情况下使用。

(译者注:穿透法主要用于形状适合的如板,片材,高衰减材料,薄壁件等。

)2规范性引用文件本标准在正文中引用了标注或未标注日期的下列相关标准。

凡标注日期的引用标准,其随后所有的修订或改版均不适用于本标准,除非在新版本也包括相应的内容(译者注:应不包括勘误的内容)。

凡是不注日期的引用文件,其最新版本适用于本标准(包括修订)。

EN 583 -1.无损检测—超声检测—第一部分:一般要求EN 583 -2,无损检测—超声检测—第二部分:灵敏度和范围设定EN 583 -3.无损检测—超声检测—第三部分:穿透法EN 583 -5.无损检测一超声检测一第五部分;不连续的特征和尺寸EN 1330 -4.无损检测—术语—第四部分:超声检测术语EN 12223.无损检测—超声检测—NO.1标准试块的规格EN 12668 -1.无损检测—超声检测设备的特性和验证—第1部分:仪器EN 12668 -2,无损检测—超声检测设备的特性和验证—第2部分:探头EN 12668 -3.无损检测—超声检测设备的特性和验证—第3部分:组合设备EN 27963,钢焊缝—超声焊缝检测用NO.2标准试块(IS0 7963: 1985)。

注参考书目中列举了在编制本标准时使用了参考文件,这些参考文件引用在本标准适当位置。

机车用灰铸铁件组织中E型石墨的消除_孙云山

·41·

Dec.2010 №6

铸造设备与工艺

2010年第 6 期

发现:在原生铁中(未经孕育处理的铁水)存在 E 型 石墨的情况下, 产品组织存在 E 型石墨概率较大; 而原铁水中石墨为 A 型石墨的情况,产品金相组织 中就没有产生过 E 型石墨( 图 1)。

415.632 万 m3。 3)可实现 生 产 过 程 的 “机 械 化 、自 动 化 、数 字

化、智能化”等四化。 4)国内第一家采用该设备,提升了公司的装备

水平,提升了公司的技术水平。 5)轧辊球墨铸铁的金相合格,性能优良。

· 42 ·

1 E 型石墨产生原因及危害

1)E 型石墨也是一种过冷石墨。 是在过冷度比 产生 D 型石墨更大时形成的, 因此其分布更不均 匀, 方向性也更明显,E 型石墨对基体有割裂做用, 对铸件的使用性能危害较大,不可以出现。

2) 石墨的遗传性。 在灰铸铁生产的熔炼过程 中,熔炼温度低时,粗大石墨不易被消除或者细化, 在随后的凝固重结晶过程中,只要存在原始状态石 墨,碳原子就会以原石墨为生长核心基础,并且以 原石墨形态方式生长,造成石墨的大小不均匀及尖 头石墨。 由于生铁中的过共晶石墨是由生铁冶炼生 产过程所决定的,为了在铸铁熔炼过程中改变生铁 中原有石墨形态,得到理想中的 A 型石墨是很困难 的,必须保证熔炼的最高温度达到一定的范围才能 使石墨形态发生转变。 通常采用过热处理,过热温 度在 1 500 ℃~1520 ℃。

(Dalian Locomotive &Rolling Stock Co.,Ltd,CNR Group,Dalian Liaoning 116000,China) Abstract:The E type graphite found constantly in metallographic structure of grey cast iron affects the property of gray cast iron seriously.The genetic factor is the main reason for the E type graphite.The E type graphite can be effectively restrained by adding carburant and Si-Ba multi-compound inoculant during the liquid iron inoculation. Key words:grey cast iron,E type graphite,carburant,multi-compound inoculation

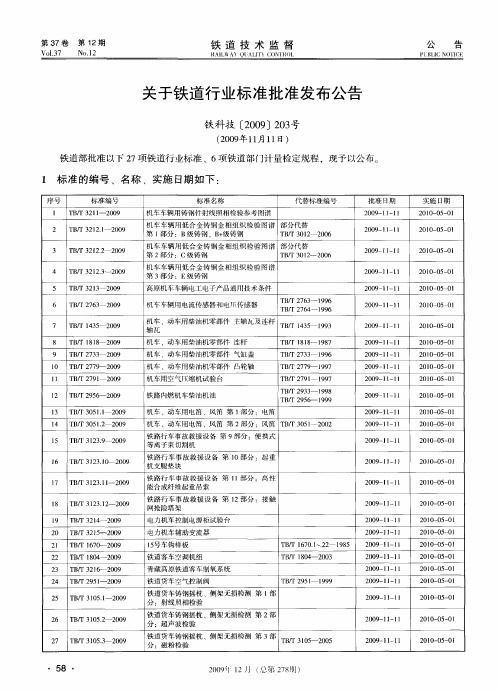

最近公告发布的行业标准

2 6

I , 2 22 2 0 ’ r3 l.- 0 9 B

机 车车辆 用低合金铸钢 金相组织 检验 图谱 第 2部 分:C级铸钢

铁道部

2 l. — l O 0 5O

2 7

T , 2 23 2 o B r3 l-— 0 9

机 车车辆用低合金铸钢金 相组织 检验 图谱 第 3部分 :E级铸钢

一览速 -递◎

最 近公 告发布 的行 业标 准

序号 l

2

行业标 准编号 T , 7 3 2 0 Br 2 6 - 0 9

T 厂 9 6 2 9 Br25- ̄

行业标准 名称 机车车辆用 电流传感器和 电压传感器

铁 路 内燃 机 车 柴 油 机 油

标 准主 管部 门 铁道部

机 车 、动 车 用 电笛 、风 笛 第 l 分 : 电笛 部 机 车 、动 车 用 电笛 、风 笛 第 2部 分 :风 笛 电力 机 车 控 制 电源 柜 试 验 台 电力 机 车 辅 助 变 流 器 铁 道 客 车 空 调 机 组

铁 道 部 铁 道 部 铁 道 部 铁 道 部 铁 道部

铁道车辆减速顶 铁道车辆减速顶运用 、维修要求 机车车辆用铸钢件射线 照相检验参考图谱 机车车辆用低合金铸钢金相组 织检验图谱

第 1部 分 :B级 铸 钢 、B +级铸 钢

铁道部 铁道部 铁道 部 铁道部

2 o 一 I 0 0 9 l— 1 D 2 o 一 O 0 0 9 l— l 2 l 0 —1 0 o.l D 5 2l 0— 0 o_ 0l

铁 道 部

实施 日期 2 l一 5 O OO0一 1

2 1一 5 O O0O一 l

3 4 5 6 7

T , 0 11 2 0 B r 3 5 .— o 9 T 门 O 12 2 o B 3 5 .— o 9 I , 24 2 o 1 r31—o9 B T ,1 2 5 2 0 B I 3 1- 0 9 T , 4 2 0 B r 1O — o 9 8

关于铁道行业标准批准发布公告

2

3

T , 2 2 B r3 1 1 2H ~ 09 0

.

机车车辆用低合金铸钢金相组 织检验图谱 部分代替 第l 分 部 :B级铸钢 、B 级铸钢 + T 厂 0 2— 0 6 B r3 l— 2 0

机 车 车 辆 用 低 合 金 铸 钢 金 相 组 织 检 验 图 谱 部 分代 替 第 2部 分 :C级 铸 钢 T 门 3 1— 2 O B 0 0 6 2

机 车 、动 车用 电笛 、风 筒 第 1 分 :电筒 部

l T / 0 2 O 9 4 BT 35 . 1 —2H 0 1 T 门 l3 5 Br 2 3 9 2 0 - 09

.

机车 、动车用 电筒 、风笛 第 2部分 :风筒 T / 0 1 2 0 BT3 5 o 2 铁路行车事故救援设备 第 9部分 :便携式 等离子束切割机 铁路行 车事故救援设备 第 1 0部分 :起重

.

铁 路 行 车 事故 救 援 设 备 第 1 部 分 :高 性 1 能合成纤维起重 吊索

2o一 1l o 9 l一 1

20- 11 0 9 l— 1 2H — 1 l 0 9 1一 0 l

2 1- 5 0 000- l

2 l- 50 O00- l 2 1- 5 0 O0 0 - 1

1 T 厂 13 8 B r3 2 1— 2 o 2 o9

.

铁 路行 车事故救援设备 第 1 2部分 :接触 网抢 险 塔 架

电 力机 车 控 制 电 源柜 试 验 台

1 T 厂 24 o 9 9 B r3 l—2 o

2 T 厂 2 5 o 9 0 B r3 l—2 0

T 厂 8 8 2 0 Br1 l— 0 9 T , 7 3 — 0 9 BT2 3 — 2 O

铸钢的金相组织及检验

铸钢的金相组织及检验一、铸造碳钢的金相组织及检验(一)铸造碳钢的显微组织1.铸态组织为铁素体+珠光体+魏氏组织。

如图8-1、图8-2。

图8-1 ZG230-450铸钢铸态组织(100×) 图8-2 ZG310-570铸钢铸态组织(100×)铸态组织的形貌和组成相的含量与钢的碳含量有关。

碳含量越低的铸钢,铁素体含量越多,魏氏组织的针状越明显、越发达,数量也多。

随铸钢碳含量的增加,珠光体量增多,魏氏组织中的针状和三角形的铁素体量减少,针齿变短,量也减少,而块状和晶界上的网状铁素体粗化,含量也增多。

若存在严重的魏氏组织,或存在大量低熔点非金属夹杂物沿晶界呈断续网状分布,将使铸钢的脆性显著增加。

2.退火组织为铁素体+珠光体。

铁素体呈细等轴晶。

珠光体分布形态随钢的碳含量增加而变化。

随钢的碳含量增加,珠光体呈断续网状分布→网状分布→珠光体与铁素体均匀分布,其含量也不断增多。

若退火组织中存在残留的铸态组织或组织粗化均属于不正常组织。

3.正火组织为铁素体+珠光体,分布较均匀,如图8-3。

与退火组织相比较,正火组织的组成相更细、更均匀,珠光体含量稍多。

若存在残留铸态组织或组织粗化均属不正常组织。

4.调质组织 ZG270-500以上牌号的铸造碳钢可进行调质处理,组织为回火索氏体,见图8-4。

若出现未溶铁素体或粗大的回火索氏体属不正常组织。

图8-3 ZG230-450 铸钢正火组织(100 ×) 图8-4 ZG35CrMo铸钢调质组织(650×)5.几种常用铸造碳钢的组织见表8-1,表8-1 常用铸造碳钢的组织铸造碳钢 ZG200-400 ZG230-450 ZG270-500 ZG310-570 ZG340-640显微组织铸态魏氏组织+块状铁素体+珠光体珠光体+魏氏组织+铁素体珠光体+铁素体部分铁素体呈网状分布铁素体呈网状分布退火铁素体+珠光体珠光体+铁素体珠光体呈断续网状分布珠光体呈网状分布正火铁素体+珠光体珠光体+铁素体调质回火索氏体(二)铸造碳钢的质量检验铸造碳钢多数用于一般工程,金相检验按照GB/T 8493-1987《一般工程用铸造碳钢金相》标准进行。

机车车辆用低合金铸钢金相组织检验图谱 第3部分 E级钢

TB/T XXXX.3 –XXXX前言TB/T XXXX《机车车辆用低合金铸钢金相组织检验图谱》分为三个部分:——第1部分:B级铸钢、B+级铸钢;——第2部分:C级铸钢;——第3部分:E级铸钢。

本部分为TB/T XXXX的第3部分。

本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。

本部分的起草单位:南车戚墅堰机车车辆工艺研究所有限公司、南车戚墅堰机车有限公司。

本部分主要起草人:董雯、徐罗平、蒋田芳、刘修艳等。

Ⅰ图1 1级图2 2级2TB/T XXX.3-XXX3图3 3级 图4 4级图5 5级 图6 6级图7 7级 图8 8级图9 1级100×图10 1级500×4TB/T XXX.3-XXX5图11 2级 100× 图12 2级 500×图13 3级 100× 图14 3级 500×图15 4级 100× 图16 4级 500×TB/T XXX.3-XXXX6图17 5级 100× 图18 5级 500×图19 6级 100× 图20 6级 500×图21 7级 100× 图22 7级 500×图23 8级100×图24 8级500×5.3 调质组织调质组织分为10级,按第三评级图评定,其评级说明见表4。

级别显微组织及特征 1001 局部呈半网状、沿原奥氏体晶界析出的先共析铁素体第三评级图:调质组织分级图(100×、500×)图25 1级100×图26 1级500×7TB/T XXX.3-XXXX8图27 2级 100× 图28 2级 500×图29 3级 100× 图30 3级 500×图31 4级 100× 图32 4级 500×TB/T XXX.3-XXX9图33 5级 100× 图34 5级 500×图35 6级 100× 图36 6级 500×图37 7级 100× 图38 7级 500×图39 8级100×图40 8级500×图41 9级100×图42 9级500×图43 10级100×图44 10级500×10。

TB 1465-93铁道机车车辆用球墨铸铁件通用技术条件

4 TB/T 1465-93

附录 A 单铸试块型式尺寸

(补充件)

表A1 单铸试块尺寸 mm

试块类型Βιβλιοθήκη Ua12.5

b

12.5

a

25

b

25

试块尺寸

试块砂量

V

x

y

Z

40

17

80

60

17

中华人民共和国铁道部 1993-11-11批准 1994-07-01实施 1

TB/T 1465-93

表1 mm

4 试验方法和检验规则

4.1 铸件由铸造厂进行检查 验收 并按有关规定交部驻厂验收室 验收合格后 签认合格 证 用户有权根据本标准或订货合同进行抽查 4.2 产品图样无规定时 机械性能以 b s为验收依据 以硬度牌号表示的铸件以硬度和 金相组织(球化率和基体组织)为验收依据 4.3 在原材料和生产工艺稳定的情况下 以同一熔炼炉 同一牌号 同一班次的铸件为一 批 在原材料和生产工艺不稳定的情况下 以每包铁水为一批 单个铸件重量等于或大于 2000kg为一批 在同一的热处理和稳定的热处理条件下 同一熔炼炉次的一批铸件分炉热处理 时允许抽查 4.4 每批铸件应在任一包铁水的浇注后期在砂型或与铸件有相仿冷却条件的铸型中单铸试 块 型式尺寸按附录A(或按GB 1348) 开箱温度不超过300 热处理时应与所代表的铸件同 炉进行热处理 4.5 机械性能检验 4.5.1 拉伸 冲击试样型式尺寸按附录B规定 4.5.2 拉伸试验按GB 228规定 先试一根 不合格复试两根 其中仍有一根不合格 铸件连 同试块应重新热处理 按上述程序进行试验 4.5.3 冲击试验按GB 2106规定 先试一组(3个)试样 平均值合格 其中一根不低于规定值 的2/3为合格 不合格复试两组(6个) 复试中仍有1/2达不到要求时 铸件连同试块应重新热 处理 按上述程序进行试验 4.5.4 硬度试样可在铸件或试块拉抻试样端头截取 也允许在铸件上附铸试块 硬度试验按 GB 231规定 硬度不合格 复试两个 其中仍有一个不合格 铸件连同试块应重新热处理 按 上述程序进行试验 4.5.5 重新热处理次数不得超过两次(回火次数不限) 若仍不合格 则该批铸件为不合格 4.6 备用试样不足 允许本体取样 本体试样的硬度和金相组织(球化率 基体组织)合格 机械性能为合格 4.7 因下列情况之一使试验结果不合格 该试验无效 a.试样安装不当或试验功能不正常 b.拉伸试样断在标距外 c.试样加工不当 d.试样上存在铸造缺陷 e.试验设备故障 4.8 金相检验方法按GB 9441规定 并作为仲裁分析方法 允许用无损检测方法进行检验

列车车钩用ZG25MnCrNiMo钢的冲击性能研究_张慧杰

ZHANG Hui2jie1 , YAN Feng1 , Q IN Xiao2feng2 , L I Zhi2qiang1 , TAO Chun2guo2 , Q IN Zuo2xiang1 , LU Xing1 (1. School of M aterials Science and Engineering, L iaoning Key M aterials Laboratory for Railway Industry, Dalian J iaotong University,

m2211钢件和车钩技术条件e级钢的强度与低温韧性配比要求对某企业生产实际中积累的强度与韧性试验数据的统计分析发现在910奥氏体化温度淬火后回火温度应在550560之间回火温度过高强度不足回火温度过低则冲击功太低回火温度低于400冲击功则不到10对生产积累的数据分析表明淬火后550回火易得到强韧性合格的产品

第 35卷

2 试验结果和分析

211 ZG25M nCrNMi o钢的显微组织 车钩材料应是在满足一定强度要求的前提下 ,尽

量提高材料的塑性和韧性 ,参照美国 AAR. M 2211 铸 钢件和车钩技术条件 E级钢的强度与低温韧性配比 要求 ,对某企业生产实际中积累的强度与韧性试验数 据的统计分析发现在 910 ℃奥氏体化温度淬火后回火 温度应在 550~560 ℃之间 ,回火温度过高 ,强度不足 , 回火温度过低 ,则冲击功太低 ,回火温度低于 400 ℃, 冲击功则不到 10 J。

பைடு நூலகம்

图 1 ZG25M nCrN iMo钢在不同温度淬火后 550 ℃回火 2 h的显微组织 Fig11 M icrostructure of ZG25M nCrN iMo steel tempered at 550 ℃ for 2 h after quenching at different temperatures

H13模具钢金相组织分析

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

铸件热处理工艺规程

5.1.5热处理铸件应建立台帐(履历表),主要包括以下内容:

a)铸件类别、名称

b)热处理工艺

c)铸件顺序号

d)试片编号、熔炼炉号热处理日期、机械性能等。

5.2淬火+回火控制

5.2.1车钩、钩舌、钩尾框采用连续式热处理炉加热,(详见车钩件热处理工艺守则)。

5.5.2铸钢件的化学成分分析取样法,应符合TB/T2942的7.3条规定,校核分析的取样方法符合TB/T2942的7.4条规定,分析方法须按GB/T223的规定。

5.5.3化学成分分析结果应符合下列规定:

材质

C(%)

Si(%)

Mn(%)

P、S(%)

ZG230-450

0.2-0.3

0.2-0.5

0.5-0.9

E级钢淬火+回火工艺曲线时间(h)

4.2.5铸件热处理后清理焊修,按规定需要回火处理的按以下工艺曲线进行:

温度(℃)

500-550

出炉

保温2-3

ZG230-450、B、C级钢铸件回火工艺曲线时间(h)

温度(℃)500-550

2.5-3空冷

E级钢铸件回火工艺曲线时间(h)

第3页

共9页

标记

处数

更改依据

签 名

E级钢

830

630

14

30

-40

27

241-311HBW

5.6.3力学性能不合格可双倍复试,其中一项不合格需重新热处理,但重

新热处理次数不得超过两次。

第7页

共9页

标记

处数

更改依据

签 名

日 期

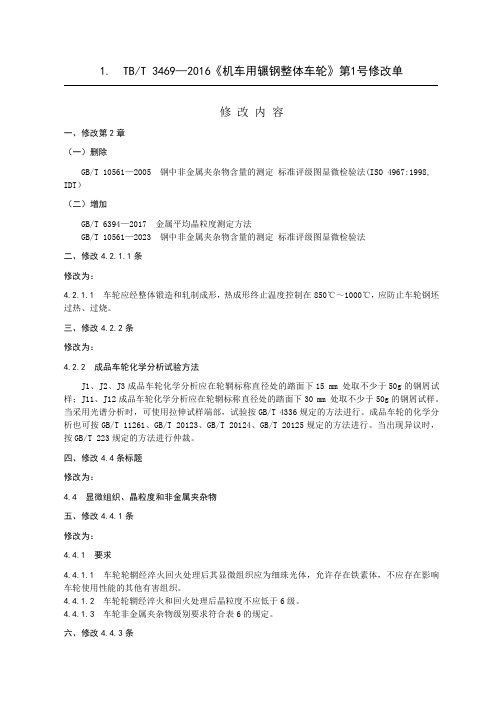

TBT 3469—2016《机车用辗钢整体车轮》第1号修改单

1.TB/T3469—2016《机车用辗钢整体车轮》第1号修改单修改内容一、修改第2章(一)删除GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(ISO4967:1998, IDT)(二)增加GB/T6394—2017金属平均晶粒度测定方法GB/T10561—2023钢中非金属夹杂物含量的测定标准评级图显微检验法二、修改4.2.1.1条修改为:4.2.1.1车轮应经整体锻造和轧制成形,热成形终止温度控制在850℃~1000℃,应防止车轮钢坯过热、过烧。

三、修改4.2.2条修改为:4.2.2成品车轮化学分析试验方法J1、J2、J3成品车轮化学分析应在轮辋标称直径处的踏面下15mm处取不少于50g的钢屑试样;J11、J12成品车轮化学分析应在轮辋标称直径处的踏面下30mm处取不少于50g的钢屑试样。

当采用光谱分析时,可使用拉伸试样端部,试验按GB/T4336规定的方法进行。

成品车轮的化学分析也可按GB/T11261、GB/T20123、GB/T20124、GB/T20125规定的方法进行。

当出现异议时,按GB/T223规定的方法进行仲裁。

四、修改4.4条标题修改为:4.4显微组织、晶粒度和非金属夹杂物五、修改4.4.1条修改为:4.4.1要求4.4.1.1车轮轮辋经淬火回火处理后其显微组织应为细珠光体,允许存在铁素体,不应存在影响车轮使用性能的其他有害组织。

4.4.1.2车轮轮辋经淬火和回火处理后晶粒度不应低于6级。

4.4.1.3车轮非金属夹杂物级别要求符合表6的规定。

六、修改4.4.3条修改为:4.4.3试验方法按GB/T13298规定的方法进行显微组织检验。

按GB/T6394—2017进行晶粒度等级评定。

按GB/T10561—2023规定的A方法进行非金属夹杂物检验。

七、修改4.8.1.5条修改为:4.8.1.5车轮磁粉检测后应对车轮进行剩磁检查,J1、J2、J3车轮剩磁不应大于0.5mT,J11、J12车轮剩磁不应大于0.7mT。

浅谈铸件ASTM E图谱评定分析与应用

浅谈铸件ASTM E图谱评定分析与应用保万红;侯佼【摘要】通过对标准评定图谱ASTM E446(ASTM E186、ASTM E280)的解读分析,结合实际RT探伤拍摄的底片对比,用量化的数据对缺陷进行分析.%Because of the diversity,internal casting and near surface complexities and casting process casting structure is formed of various parative analysis of production radiographs and Standard Reference Radiographs ASTME446 (ASTM E 186,ASTM E280) based on quantitative data is made for defecting evaluation in this paper.【期刊名称】《中国铸造装备与技术》【年(卷),期】2017(000)002【总页数】3页(P87-89)【关键词】评定;解读;量化;分析【作者】保万红;侯佼【作者单位】共享装备股份有限公司检测中心,宁夏银川750021;共享装备股份有限公司检测中心,宁夏银川750021【正文语种】中文【中图分类】TG245铸造是装备制造的基础。

铸件品质的优劣,直接影响到装备的技术性能、服役寿命和使用安全。

所以要想铸造高质量的产品首先分析研究、解决缺陷的问题。

铸件里存在着很多类型的缺陷,如夹渣(夹砂)、气孔、疏松(缩松)、冷隔等,以上缺陷在逐渐内部因受外界条件的不同其生成的形状各不相同,就是同种类型的缺陷也完全不尽相同,也有不同类型的缺陷相互掺杂在一起,这类缺陷用超声波检测(以下简称UT)探伤时缺陷反射波混杂,不易准确定出它的大小、面积、尺寸以及位置;同样用射线检测(以下简称R T)探伤发现缺陷(因参数不同在底片上反映的缺陷形状不同)在底片上的形状难于定量、定位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TB/T XXXX.3 –XXXX

前言

TB/T XXXX《机车车辆用低合金铸钢金相组织检验图谱》分为三个部分:

——第1部分:B级铸钢、B+级铸钢;

——第2部分:C级铸钢;

——第3部分:E级铸钢。

本部分为TB/T XXXX的第3部分。

本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。

本部分的起草单位:南车戚墅堰机车车辆工艺研究所有限公司、南车戚墅堰机车有限公司。

本部分主要起草人:董雯、徐罗平、蒋田芳、刘修艳等。

Ⅰ

图1 1级图2 2级2

TB/T XXX.3-XXX

3

图3 3级 图4 4级

图5 5级 图6 6级

图7 7级 图8 8级

图9 1级100×图10 1级500×4

TB/T XXX.3-XXX

5

图11 2级 100× 图12 2级 500×

图13 3级 100× 图14 3级 500×

图15 4级 100× 图16 4级 500×

TB/T XXX.3-XXXX

6

图

17 5

级 100× 图18 5级 500×

图19 6级 100× 图20 6级 500×

图21 7级 100× 图22 7级 500×

图23 8级100×图24 8级500×

5.3 调质组织

调质组织分为10级,按第三评级图评定,其评级说明见表4。

级别显微组织及特征 100

1 局部呈半网状、沿原奥氏体晶界析出的先共析铁素体

第三评级图:调质组织分级图(100×、500×)

图25 1级100×图26 1级500×

7

TB/T XXX.3-XXXX

8

图27 2级 100× 图28 2级 500×

图29 3级 100× 图30 3级 500×

图31 4级 100× 图32 4级 500×

TB/T XXX.3-XXX

9

图33 5级 100× 图34 5级 500×

图35 6级 100× 图36 6级 500×

图37 7级 100× 图38 7级 500×

图39 8级100×图40 8级500×图41 9级100×图42 9级500×

图43 10级100×图44 10级500×10。