豫光金铅锌冶炼工艺流程图

铅锌渣制备生态胶凝材料的基础研究

铅锌渣制备生态胶凝材料的基础研究1 绪论1.1研究背景及意义1.1.1 铅/锌及其主要化合物铅,是化学元素周期表内处于第6周期、第IV A族的所有稳定化学元素内原子序数最高、原子量最大的元素,符号:Pb,原子序数:82,分子量:207.2,原子体积:18.17cm3/mol、密度:11.3437g/cm3、熔点:327.502℃、沸点:1749℃、比热容:0.13kJ(kg.K)、摩尔硬度:1.5,铅是有毒的非放射性元素,且外观带蓝色,银白色。

锌,元素符号为Zn,处于化学元素周期表第4周期、为IIB族,分子量是65.38、原子序数为30,熔点:419.5℃、沸点:907℃、密度:7.14 g/cm3,比热容:25.47 kJ(kg.K),是一种表面呈银白色稍带淡蓝色的金属,更是植物和人体生存所必需的一种微量元素,在人体重要生理过程中起着极其重要的作用,如生长、生殖遗传、发育、免疫、内分泌等。

金属铅能够与锌、锡等金属制成合金,因其具有较好的物化性质,合金如电子焊接用的铅锡合金。

铅合金能够用于铸铅字、电缆包皮、轴承、保险丝等,铅也可以被用于防电离辐射、耐硫酸腐蚀、蓄电池等的材料,目前铅蓄电池是金属铅应用最多的领域[1]。

世界大多数铅矿产资源主要分布于俄罗斯、澳大利亚、秘鲁以及中国等国家,其中铅储量居于世界首位的是澳大利亚,铅矿产资源储量位居全球第二位的是中国,储量约为1400 万吨(金属量),储量资源比较大。

根据铅锌矿产地的建设条件和分布,我国组织在东北、两广、湖南、西北以及滇川形成了五大铅锌生产基地,我国85%的铅由该五大生产基地生产,锌产量占全国95%[2]。

炼铅的铅矿石主要分为硫化矿和氧化矿,硫化矿属于原生矿物,在地球上分布较广。

硫化矿主要为方铅矿(PbS),是分布最广的铅矿物,但很少有单金属硫化矿存在,经常有伴生矿物、共生矿物,其中共生矿物主要有闪锌矿(ZnS)、脆硫锑矿(3PbS·Sb2S3)、辉银矿(Ag2S)、黄铁矿(FeS2)、黄铜矿(CuFeS2)、硫砷铁矿(FeAsS)以及其他硫化矿物[3]。

锌铅冶炼

4. 添加剂 锌电积要加入一定的添加剂,其作用是提高电流效率、提高电积锌质量和提 高电积锌的剥脱能力等。 添加剂一般由SrCO3(硫酸与碳酸锶起反应生成硫酸锶)、胶(动物胶等), 吐酒石(K(SbO)C4H4O6)组成。 电积锌中铅含量不易达到要求。溶液中的Pb2+主要来自阳极(铅—银合金)。 是阳极电化学反应溶解的结果。进入溶液中的铅易在阴极上析出, 影响电积锌的 铅含量。另外阳极泥中含PbO2,造成机械夹带。

在铅塔中未被冷凝的锌、镉蒸气从铅塔最上层逸出,经铅塔冷凝器 冷凝为液体(含镉<1%)后进入镉塔分离锌和镉,燃烧室温度控制在 1100℃左右,发生与在铅塔中相同的冷蒸发和冷凝过程。最后,从镉塔 最上层逸出的富镉蒸气,进入进入镉冷凝器冷凝为Cd-Zn合(5~15%Cd), 这种合金是生产镉的重要原料。镉塔的最下层聚积了除去镉纯锌液,铸 锭后即为商品纯锌。

酸性浸出:中性浸出的渣还含有大量锌,需要进一步浸出。酸性浸出有低 酸(约60oC,1~5g/L硫酸)浸出和高温高酸性(约85~95oC,20~60g/L 硫酸) 浸出。 低酸浸出:低酸浸出中性渣时,铁酸锌的浸出率不大,一般仅为1~3%,低 酸浸出的渣含锌20%以上,主要是铁酸锌。为了回收锌,还需将渣高温挥锌或热 酸性处理,工艺比较复杂。

制作人:阎沙 湖南欧吉能源科技有限公司

有色金属冶炼工艺及主体设备

• 锌冶金工艺 • 铅冶金工艺 • 焙烧炉 • 鼓风炉

一.锌冶金工艺

• • • 锌提取工艺分火法和湿法。 我国锌冶炼工艺以湿法冶炼为主。 湿法炼锌占80%,火法炼锌占20%。

1.火法炼锌 火法炼锌

火法炼锌是将含ZnO的死焙烧矿用碳质还原剂还原得到金属锌的过程。 还原蒸馏法主要包括竖罐炼锌、平罐炼锌和电炉炼锌。竖罐和平罐炼 锌是间接加热,电炉炼锌为直接加热。共同特点是:产生的炉气中锌蒸气浓度 大,而且含CO2含量少,容易冷凝得到液体锌。 20世纪50年代开发,60年代投入工业生产的密闭鼓风炉炼锌(简称ISP) 法是一种适合于冶炼铅锌混合矿的炼锌方法。它的特点是采用铅雨冷凝法从含 CO2含量高而锌含量低的炉气中冷凝锌,产出铅和锌两种产品。

河南豫光冶炼厂施工组织设计

1.工程概况及特点1.1.工程概况该工程为河南豫光金铅集团铅冶炼厂重点扩建项目,由北京有色冶金设计院设计。

本工程本次扩建主要涉及7个工段,即硫酸干吸、转化、净化、酸库、循环水,SO2风机房和硫酸综合楼等7个工段,主要施工涉及上述7个工段的全部建筑工程以及工艺设备、工艺管道、给排水、电气及自控仪表、消防、非标设备制安及暖通工程,主要工程情况如下:1.1.1.硫酸工段干吸工段:主要涉及设备安装有三个塔即干燥塔、第一吸收塔和第二吸收塔等非标设备的制安、三个塔内部设备安装、三个塔配套冷却器三台;各类槽非标设备制安五个,即三个塔循环槽、一个计量槽及地下槽;各类泵11台,三塔循环泵6台和二个地下槽泵、二台计量泵和一污水泵,另外,还设计有一台2t的电动葫芦,以便施工和检修用。

1.1.2.硫酸转化工段设备安装有热交换器非标制安7台及内部设备安装;二台电加热器、一台2t电动葫芦和7台电动蝶阀。

1.1.3.硫酸净化工段设备安装有各类玻璃钢塔(槽)9台,压力机1台,各类泵8台和手动单轨小车(含手动葫芦)1台。

1.1.4.硫酸酸库工段有二台贮酸罐非标设备制安,每台规格为V=2572m3,Φ16000×16000。

1.1.5.硫酸循环水工段有各类冷却器非标制安4台,离子交换器1个,各类规格泵7台,手动单轨小车(含手动葫芦)1台,DN300蝶阀D371X-10共6个。

1.1.6.硫酸二氧化硫风机房工段有2台SO2风机和1台SO2风机检修行车。

1.1.7.硫酸综合楼工段主要工作为电力、水道、仪表、暖通等方面工作量施工。

1.1.8.工程实物量该工程实物工作量详见表1-1、1-2、1-3。

1.2.工程特点本工程工作量较大,尤其是干吸、转化、净化三个工段,质量要求较高,主要集中在非标设备制安,三塔及7台热交器内部设备和2台SO2风机和各类酸管等安装,该工程全为不发火地面,防火要求较高,也是本工程施工的重点和难点。

本工程工期较紧,质量要求较高,各专业交叉高空作业较多,工程管理协调难度大,我公司承诺将严格按国家规范标准及业主对项目施工的具体要求施工,充分发挥我公司人员、机械、设备及技术优势,精心组织和策划确保业主对本工程的质量和进度要求。

从锌冶炼废渣中综合回收铟的生产工艺及实践

因此,根据钢的来源不同,其分离回收方法也不

收稿日期:2020-11-30 作者简介:闰明江(1992—),男,甘肃金昌人,大学本科,毕业

于中南大学冶金工程专业,助教,从事有色金属冶炼教学研究。

同。某企业根据含锌、铁、钢冶炼废渣原料,提出了 “两段酸浸+中和除杂+锌粉置换+火法熔炼+电解精

炼”工艺综合回收废渣中的钢,钢的回收率达到85% 以上,同时综合回收废渣中的铁、锌,实现了资源综

2007,23(1):25-26.

:10]夏兆泉,杨扬.从含钢锡粗铅电解液中分离回收锢和锡[J].湿法

冶金,2011,30(1):60-63.

[11] 王锦鸿•铅反射炉烟灰综合回收锌钢工艺研究[J] ■中国有色冶

金,2014(3):67-69.

[12] 刘大星,蒋开喜,王成彦.湿法冶金的现状及发展趋势[J].有色

中性浸出后的渣采用高温、高酸浸出,液固比3: 1,开始酸为300 g/L,浸出温度90-95七,浸出时间 3~4h,酸性浸出渣渣率(固含)为32%~35%,浸出渣 含 w(Zn)为 0.5%~0.85%、w(In)为 0.015%~0.017%。浸 出液中 p(In)为 50-60 g/Lo 2.2中和除杂

摘 要:针对某企业含锌、铁、锢冶炼废渣,提出了 "两段浸出+中和除杂+锌粉置换+火法熔炼+电解精炼”

工艺综合回收废渣中的锢,钿的直接收率达到85%以上,同时综合回收了铁、锌,实现了资源综合利用目的,效

果良好,经济效益显著。 关键词:锌冶炼渣回收钿

中图分类号:TF843.1

文献标识码:A

文章编号:1672-1152( 2021 )02-0117-02

有色金属铅冶炼方法

氧气底吹熔炼—鼓风炉还原炼铅新技术二○○六年八月二日氧气底吹熔炼—鼓风炉还原炼铅法传统的烧结-鼓风炉炼铅法面临环保要求日趋严格的挑战。

中国有色工程设计研究总院联合多家冶炼厂,就氧气底吹熔炼-鼓风炉还原炼铅工艺进行联合攻关。

在经过工业试验和工业验证试验后,对两座炼铅厂(河南豫光金铅集团和池州有色金属公司)采用该工艺进行了设计,设计范围包括精矿储存、配料、混合制粒、氧气站、底吹熔炼、酸厂、鼓风炉还原熔炼等,且现已建成投产。

烧结-鼓风炉炼铅法采用底吹氧化熔炼处理铅精矿, 富铅渣用鼓风炉还原熔炼, 已实现工业化生产。

实践证明,该工艺技术先进,环保效果明显。

一、氧气底吹熔炼—鼓风炉法简介氧气底吹熔炼—鼓风炉还原炼铅法工艺流程为: 熔剂、铅精矿或二次铅原料及铅烟尘经配料、制粒或混捏后进行氧气底吹熔炼, 产出烟气、一次粗铅和铅氧化渣, 烟气经余热锅炉回收余热和电收尘器收尘后采用二转二吸工艺制酸尾气排放, 铅烟尘返回配料。

铅氧化渣经铸块后与焦块、熔剂块混合后入鼓风炉进行还原熔炼,产出炉渣、烟气和粗铅,烟气经收尘后放空,铅烟尘返回配料。

工艺主要设备包括可旋转式氧气底吹熔炼炉, 多元套管结构氧枪(多通道水冷高温喷镀耐磨底吹氧枪), 特殊耐磨材质的氧枪口保护砖,浅层分格富铅渣速冷铸渣机(铅氧化渣铸渣机), 带弧型密封罩和垂直模式壁中压防腐余热锅炉,全封闭铅烟尘输送配料等, 新型结构鼓风炉(双排风口大炉腹角高料柱)工艺的核心设备是氧气底吹熔炼炉。

熔炼炉炉型结构为可回转的卧式圆筒形,在炉顶部设有2~3 个加料口,底侧部设有3~6 个氧气喷入口,炉子两端分别设一个虹吸放铅口和铅氧化渣放出口。

炉端上方设有烟气出口。

铅精矿的氧化熔炼是在一个水平回转式熔炼炉中进行的。

铅精矿、铅烟尘、熔剂及少量粉煤经计量、配料、圆盘制粒后, 由炉子上方的气封加料口加入炉内, 工业纯氧从炉底的氧枪喷入熔池。

氧气进入熔池后, 首先和铅液接触反应生成氧化铅(PbO ) , 其中一部分氧化铅在激烈的搅动状态下, 和位于熔池上部的硫化铅(PbS) 进行反应熔炼, 产出一次粗铅并放出SO2 。

铅锌冶炼工艺及脱硫技术介绍

原料适应性强,可处理含铅品位 20%~70%的炉料, 包括湿法炼锌产出的铅银渣和浸出渣在内的各种含 铅杂料,均可炼铅过程中搭配处理。

采用工业纯氧,,排出烟气量很小,烟气 SO2浓度 高达20%~40%,有利于烟气净化和制酸。

沸腾炉焙砂、烟尘

锌电解废液

冲矿

●使物料中的锌尽可能的溶解到浸

矿浆

出液中,从而得到高的浸出率;

分级

底流

球磨

蒸汽 溢流 废液 中性浸出 矿浆 中性浓缩

矿粉中性上清上 (送清净液 )

底流

球磨矿浆 蒸汽 酸性浸出

矿浆

酸性浓缩

底流 (送过滤 )

上清液

浸出工艺流程

●使有害杂质尽可能不溶解而进入 渣中,达到与锌分离的目的。

特点:具有传热传质速度快、层内温 度均匀、产品质量好、生产效率高、 便于实现连续化和自动化等特点。

某厂沸腾炉系统设备连接图

硫化锌精矿经过氧化焙烧以后主要产出为焙砂和烟气,其大体流程为:焙 砂经过冷却和球磨后,由单仓泵输送至浸出车间;烟气经余热回收和收尘 系统,烟尘送浸出车间,烟气送硫酸工段制酸。

锌焙砂浸出

缺点:要求精矿品位高,杂质元素含量要求严格,直收率低 (约65%),劳动条件差。

铅冶炼工艺简述

铅冶炼的方法

3、沉淀熔炼法:该法利用对硫亲和力大于铅的金属(如铁)将硫化矿中的 铅置换出来的熔炼方法:

2 PbS+Fe=2Pb+FeS; 沉淀熔炼采用反射炉火电炉,该法流程简单,投资少,但铁屑消耗量大, 回收率低,故工业上很少应用。

电锌产品

电锌 产品

锌锭:压铸合金,电池业、印染业、医 药业、 橡胶业、化学工业等 。

铅冶炼工艺流程

铅冶炼工艺流程

《铅冶炼工艺流程》

铅是一种重要的有色金属,广泛用于电池、防辐射材料、化工原料等领域。

铅冶炼是将含铅矿石进行提炼、精炼等工艺步骤,最终得到纯净的铅金属的过程。

下面将介绍一下铅冶炼的工艺流程。

首先是矿石的选矿和矿石的焙烧工序。

含铅的矿石经过选矿机械设备选矿,去除掉杂质。

然后将选好的矿石进行焙烧处理,将矿石中的硫化物转化为氧化物,并且能得到较高的铅品位。

接着是矿石的熔炼。

将焙烧得到的矿石和其他辅助冶炼原料一起投入到冶炼炉中,经过高温熔炼,将铅和其他金属分离开来。

铅会凝固成为铅锭,在炉底部采出。

然后是铅熔体的精炼工序。

通过二次冶炼,去除熔炼过程中的杂质,得到纯净的铅金属。

最后是铅的冶炼后处理。

在冶炼后工序中,铅锭经过浸出、电积等处理,得到精制的铅,以满足不同领域对铅金属品质的需求。

铅冶炼工艺流程是一个复杂的工序,需要严格控制各个环节,以确保生产出高品质的铅金属。

同时,作为一种需要注意环境保护的行业,铅冶炼企业也需要加强环境治理,减少对环境的污染。

通过上述铅冶炼工艺流程的介绍,可以看出铅冶炼是一个技术含量较高的行业,同时也是一个重要的原材料生产领域,对于提高铅冶炼工艺的技术水平,减少对环境的影响,具有重要意义。

炼锌工艺操作流程19页word

炼锌工艺操作规程本规程规定了湿法炼锌工艺生产流程,生产技术条件和技术操作标准。

适用于炼锌分厂使用制酸、林东分厂生产的焙砂生产锌锭。

浸出1.1工艺目的及原理1.1.1中性浸出目的是最大限度地将焙砂中的锌浸出来,将其中有害杂质如砷、锑、铁、锗等除去。

1.1.2浸出过程的主要反应:ZnO + H2SO4=ZnSO4+H2O2FeSO4+MnO2+ H2SO4= Fe2(SO)3+MnSO4+H2OFe2(SO)3+H2O=2Fe(OH)3+ H2SO4As2(SO4)3+3 ZnO+3H2O=As2O3·3H2O+ 3ZnSO4Sb2(SO4)3+3 ZnO+3H2O=Sb2O3·3H2O+ 3ZnSO41.2工艺流程1.4.1 中性浸出1.4.1.1 始酸40-60g/l1.4.1.2终点PH 5.0-5.4 1.4.1.3反应温度60-75℃1.4.1.4反应时间1.0-1.5h 1.4.2 预中和1.4.2.1始酸25-35g/l1.4.2.2终酸8-15g/l1.4.2.3反应温度60-75℃1.4.2.4反应时间1.0-1.5h 1.4.3高酸浸出1.4.3.1 始酸130-150g/l 1.4.3.2终酸40-70 g/l1.4.3.3反应温度90℃以上1.4.3.4反应时间3-5h1.4.4 低污染沉矾1.4.4.1始酸10-18g/l1.4.4.2终点Fe≤3.5g/l 1.4.4.3反应温度90-95℃1.4.4.4反应时间4h1.5岗位操作规程1.5.1中性浸出岗位1.5.1.1连续生产前,首先检查流量计、中浸槽、给料机、压缩空气是否处于正常状态,确认正常后方可进行连续生产,同时通知上料岗位做好给料准备,3#剂岗做好给3#剂准备。

1.5.1.2往氧化槽内按一定比例连续打入沉矾溢流和废电解液,并视亚铁量加入一定量的二氧化锰或阳极泥,每小时分析一次氧化液的酸度,根据生产情况控制在40-60 g/l之间,含铁控制在1-3 g/l。

黄金冶炼工艺流程图

黄金冶炼工艺流程我国黄金资源储量丰富,分布较广,黄金冶炼方法很多。

其中包括常规的冶炼方法和新技术。

冶炼方法、工艺的改进,促进了我国黄金工业的发展。

目前我国黄金产量居世界第五位,成为产金大国之一。

黄金的冶炼过程一般为:预处理、浸取、回收、精炼。

1.黄金冶炼工艺方法分类1.1矿石的预处理方法分为:焙烧法、化学氧化法、微生物氧化法、其他预处理方法。

1.2浸取方法浸取分为物理方法、化学方法两大类。

其中,物理方法又分为混汞法、浮选法、重选法。

化学方法分为氰化法(又分:氰化助浸工艺、堆浸工艺)与非氰化法(又分:硫脲法、硫代硫酸盐法、多硫化物法、氯化法、石硫合剂法、硫氰酸盐法、溴化法、碘化法、其他无氰提金法)。

1.3溶解金的回收方法分为:锌置换沉淀法、炭吸附法、离子交换法、其它回收方法。

1.4精炼方法主要有全湿法,它包括电解法、王水法、液氯法、氯化法、还原法火法、湿法一火法联合法。

2.矿石的预处理随着金矿的大规模开采,易浸的金矿资源日渐枯竭,难处理金矿将成为今后黄金工业的主要资源。

在我国已探明的黄金储量中,有30%为难处理金矿。

因此,难处理金矿的预处理方法成为当前黄金工业提金的关键问题。

难处理金矿,通常又称为难浸金矿或顽固金矿,它是指即使经过细磨也不能用常规的氰化法有效地浸出大部分金的矿石。

因此,通常所说的难处理金矿是对氰化法而言的。

2.1焙烧法焙烧是将砷、锑硫化物分解,使金粒暴露出来,使含碳物质失去活性。

它是处理难浸金矿最经典的方法之一。

焙烧法的优点是工艺简单,操作简便,适用性强,缺点是环境污染严重。

含金砷黄铁矿一黄铁矿矿石中加石灰石焙烧,可控制砷和硫的污染;加碱焙烧可以有效固定S、As等有毒物质。

美国发明的在富氧气氛中氧化焙烧并添加铁化合物使砷等杂质进入非挥发性砷酸盐中,国研发的用回转窑焙烧脱砷法,哈萨克斯坦研发的用真空脱砷法以及硫化挥发法,微波照射预处理法,俄罗斯研发的球团法等都能有效处理含砷难浸金矿石。

铅生产工艺流程与生产成本概述.pptx

生产能耗(t/标煤--t/粗铅)

0.5 0.35 0.38 0.36 0.49 0.49

铅电解成本

LOGO

铅电解成本核算: 吨铅耗电量为 1040度

铅生产成本核算

LOGO

铅生产成本=铅精矿+生产能耗+车间管理成本

铅冶炼工艺总结

铅冶炼工艺总结 铅冶炼工艺总结

LOGO

料 原

生产工艺

生产成本

铅生产工艺流程与生产成本概述

LOGO

目

录

1 铅生产工艺流程综述 2 铅生产原料分类 3 铅生产工艺分类 4 铅生产成本核算

LOGO

铅生产工艺流程综述

LOGO

❖铅生产工艺流程综述

▪ 1.铅矿的共生性 ▪ 2.生产工艺的分类

铅矿的共生性

LOGO

铅矿

金、银 铜

铊、锡 铋、锑

共生

锌

车间生产图片

LOGO

• 17、一个人如果不到最高峰,他就没有片刻的安宁,他也就不会感到生命的恬静和光荣。下午4时0分3秒下午4时0分16:00:0320.9.27

谢谢观看

铅精矿 添加物 烟灰、炉渣

配料车间

冶炼车间LOGO配 Nhomakorabea仓精矿喷嘴

反应塔

用于储存精矿

将精矿均匀喷射

铅精矿燃烧反应

冶炼车间

LOGO

沉淀池

用于沉淀分离

电炉

回收铅

粗铅

用于粗铅精炼

硫化铅精矿

铅生产原料分类

次生氧化铅精矿

再生铅

方铅矿(pbs) 闪锌矿(ZnS) 辉银矿(Ag2S) 黄铁矿(FeS2)

白铅矿(PbCO3) 硫酸铅矿(PbSO4)

铅锌生产工艺

铅锌生产工艺铅锌是一种常见的金属元素,广泛应用于建筑、电子、汽车、通讯等领域。

由于其重要性,铅锌的生产工艺备受关注。

本文将介绍铅锌生产工艺的主要流程与技术。

铅锌生产流程包括采矿、浮选、冶炼、精炼等多个环节。

首先,铅锌矿物需要进行采集和研磨。

采集后的矿石需要经过多次研磨和筛分,以便得到符合要求的粉末状体。

然后,将磨好的矿石浸泡在水中,通过浮选的方式分离出锌和铅。

浮选是铅锌提取的关键步骤。

浮选时间长短和温度密切相关,常规温度为10-30°C,浸泡时间约为10-20分钟。

在浮选过程中,通过添加不同的药剂,将铅锌矿物表面变成羟基、磷酸盐等物质,从而使铅锌浸在水面上,从水中分离出来。

同时,在浮选中加入其他的矿物处理剂,也可以使铅锌矿物分离得更加彻底。

在浮选之后,铅锌的还原提取便成为下一步骤。

该步骤主要是将浮选后的铅锌矿物进行高温高压的金属分解,不同于浮选的是,还原精炼是一种固相化学反应。

常用的还原法主要有焦炉热还原法和电化学还原法。

焦炉热还原法通过煤炭焦炭还原炉,主要作用是使用碳作为还原剂,还原铅和锌矿物,形成铅、锌等金属物质以及含有硅、锰等杂质的废料。

而电化学还原法主要是利用电能将氧化铅、氧化锌等物质在电解质中还原形成铅、锌,其工艺流程简单,可以减少废料的产生。

最后,精炼也是铅锌生产过程的重要环节。

从还原法得到的铅、锌物质,会含有多种杂质,如铜、锡、铁、银等。

在精炼过程中,可以通过各种不同的方式将这些杂质清除殆尽,从而得到高纯度的铅、锌金属物质。

总之,铅锌生产工艺是一项十分复杂的技术过程,其中浮选、还原和精炼是关键步骤。

铅锌矿物的加工方法随着技术的发展而不断改进,但其发展趋势一直是减少耗能和环境保护。

近年来,铅锌行业的技术水平不断提高,为社会和环境保护做出了积极贡献。

希望在未来,铅锌行业可以持续发展,做好环保减排工作,提高铅锌及其产品的质量和效益水平。

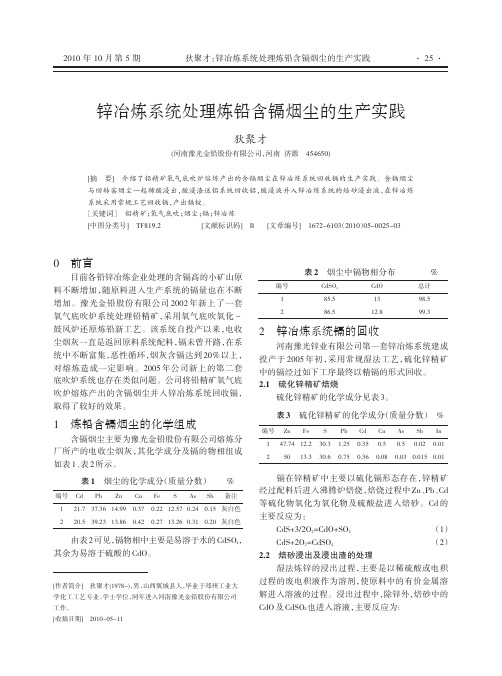

锌冶炼系统处理炼铅含镉烟尘的生产实践

学化工工艺专业, 学士学位, 同年进入河南豫光金铅股份有限公司

狄聚才(1978-), 男, 山西翼城县人, 毕业于郑州工业大

4

结束语

经过近一年多的生产实践, 本工艺在与锌冶炼

系统工艺衔接方面基本无问题, 说明本工艺是可行 的。在镉回收过程中主要消耗的材料为锌粉, 目前 锌的价格, 因此工艺在经济上也是可行的。

[1] 梅光贵, 王德润, 周敬元, 王 学出版社, 2001.

锌系统的含镉烟灰平均 50 t 左右, 对锌系统自身的 循环无影响, 每月可多产精镉 7~8 t。

浸出液 S02 烟气 制酸 烟气 收尘

回转窑处理过程中产生的烟尘主要含氧化铅和

焙烧 焙砂 浸出渣

回转窑挥发 烟尘 稀硫酸浸出 多膛炉除 F、 Cl 烟尘 铅系统含镉烟尘

稀硫酸浸出 浸出液 浸出渣 高酸浸出 铜镉渣 浸出液 回收铟锗 稀硫酸浸出 铜渣 送铜冶炼回收铜 置换后液 锌粉二次置换 二次置换后液 回收锌 低品位海绵镉 熔炼除杂 返回浸出 粗镉 浸出液 锌粉置换 粗海绵镉 浸出渣 返回铅系 统回收铅

2010 年 10 月 第 5 期

狄聚才: 锌冶炼系统处理炼铅含镉烟尘的生产实践

· 25 ·

锌冶炼系统处理炼铅含镉烟尘的生产实践

狄聚才

(河南豫光金铅股份有限公司, 河南 济源 [摘 要] 454650)

介绍了铅精矿氧气底吹炉熔炼产出的含镉烟尘在锌冶炼系统回收镉的生产实践。含镉烟尘

与回转窑烟尘一起稀酸浸出, 酸浸渣送铅系统回收铅, 酸浸液并入锌冶炼系统的焙砂浸出液, 在锌冶炼 系统采用常规工艺回收镉, 产出镉锭。 [关键词] 铅精矿; 氧气底吹; 烟尘; 镉; 锌冶炼 [中图分类号] TF819.2 [文献标识码] B [文章编号] 1672-6103 (2010) 05-0025-03

河南济源豫光金铅实习报告[1][1][1][1].doc哈哈哈哈

![河南济源豫光金铅实习报告[1][1][1][1].doc哈哈哈哈](https://img.taocdn.com/s3/m/d9356c0d52ea551810a6872b.png)

河南济源豫光金铅集团实习报告实习单位:河南济源豫光金铅集团学院:冶金科学与工程学院班级:冶金工程0901班学号:0503090118姓名:庞帆2011年7月8日目录摘要 (3)1.前言 (3)1.1 实习背景 (3)1.2 实习单位简介 (4)2.实习内容 (5)2.1 实习过程 (5)2.2 实习工作 (5)2.3 主要成果 (10)3.体会及建议 (11)3.1 实习体会 (11)3.2 工作建议 (12)4.致谢 (13)5.参考文献 (13)6.附录 (13)摘要按照学校课程安排,我们要参加持续两周的认识实习。

我们认识实习的地点选在了河南省济源市豫光金铅集团。

我们这次实习的目的就是为了了解认识冶金企业的生产知识、管理知识、安全知识、环境保护知识以及铅、锌的生产工艺流程。

我们按照铅、锌的实际生产工艺流程分别实地参观了铅业公司和锌业公司,通过工人师傅的耐心的讲解及现场参观,我了解并掌握锌、铅生产工艺流程,了解主要冶炼过程的冶金设备、技术条件、技术经济指标等,并了解冶炼厂的生产与质量管理、三废处理和控制、安全生产措施等方面的知识。

通过这种认识实习,我把平时在学校学习的理论知识与工厂的实际的生产应用有效结合起来,对所学的专业知识有了更加深刻的理解,对以后可能的工作方向也有一个大致的确定。

前言1.1实习背景1.1.1、实习的目的、要求和基本任务认识实习是高等学校冶金科学与工程专业认知实践环节的重要组成部分。

其目的和要求是,通过现场参观和学习,使学生初步了解认识冶金企业的生产知识、管理知识、安全知识、环境保护知识等,为学生进一步学习专业理论知识及后续课程的学习提供必要的感性认识,培养学生理论联系实际的科学态度。

实习的基本任务是:了解并掌握锌、铅生产工艺流程,了解主要冶炼过程的冶金设备、技术条件、技术经济指标等,并了解冶炼厂的生产与质量管理、三废处理和控制、安全生产措施等方面的知识。

1.1.2、实习内容参观该公司股份公司和锌业公司的各个主要分厂,学习了解铅锌的生产工艺流程和生产设备。

“豫光金铅”SKS炼铅法的优势及存在的问题

B45 “豫光金铅”SKS炼铅法的优势及存在的问题刘海洋1,2姚怀1,2王喜然1,2苌清华1,2肖发新1,2(1.河南科技大学材料科学与工程学院,河南洛阳 471003, 2. 河南省有色金属材料科学与加工技术重点实验室, 河南洛阳 471003)摘要:SKS炼铅法是一种新的炼铅工艺,针对这一新工艺的生产实践,对它的优势及存在的问题进行了分析和研究。

通过对“豫光金铅”新老工艺的生产指标进行对比,发现SKS炼铅法具有脱硫率高,烟气SO2浓度高,易于制酸,能耗较低,生产效率较高,清洁环保,生产成本低等系列优势,是一种传统工艺升级换代较为理想的选择。

但是,也存在鼓风炉渣含铅高、液态高铅渣需铸块等不利因素。

如何进行合理的工艺安排,进一步节能增效,充分发挥这一新的炼铅工艺潜力,将是未来一个岌待解决的问题。

关键词:SKS炼铅法,高铅渣,铅鼓风炉,渣含铅The Advantage and Problem of SKS Lead Smelting Process inYuguang Gold & Lead GroupLIU Hai yang1,2,YAO Huai1,2,WANG Xi ran1,2,CHANG Qing hua1,2,XIAO Faxin1,2(School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang471003,China)Abstract:The SKS lead smelting process is a new lead smelting technique,its advantage and problem is analysed and investigated in the practice.By contrast with yielding index of the old process,the new process has a series of special advantage,high desulphurizing efficiency,heavy concentration of the smoke containing sulphur deoxide gas that is turned into sulphuric acid,lower energy cost,higher productivity,cleanliness and environmental protection,lower cost and so on, so the SKS lead smelting process is the perfect choice to improving and upgrading the older.Nevertheless,the newer has some shortcoming such as high lead of slag in blast furnace and casting ingot that is made liquid high lead slag into.An urgent issue is how to rearragange the progress advisably and to economize energy and to add benefit and to take the best advantage of the potential of the newer.Keywords: SKS Lead Smelting Process, High Lead Slag, Lead Blast Furnace, Lead Containing in Slag传统的烧结—鼓风炉炼铅流程中存在着能耗高、返料量大、SO2浓度较低,不利于制酸、环境污染严重、脱硫不彻底等问题,而这些问题主要是在烧结过程中出现或存在的,因此人们研究了许多新的直接炼铅方法,以期消除这些问题。

锌冶炼工艺简介.

行政部门员工生产工艺学习指南紫金有色金属有限公司二0一一年四月目录公司简介 (1)10万吨/年锌冶炼整体生产网 (2)焙烧制酸生产工艺简介 (3)浸出生产工艺简介 (7)净化生产工艺简介 (12)电解生产工艺简介 (14)锌粉生产工艺简介 (16)熔铸生产工艺简介 (16)综合回收生产工艺简介 (17)水汽车间生产工艺简介 (21)紫金有色金属有限公司是紫金矿业集团控股子公司,公司成立于2004年10月,注册资本3.75亿元,现有总资产27.6亿元,员工2500余人。

地处工业园区,是国内大型有色金属冶炼企业,自治区重点工业企业,自治区循环经济发展示范企业,也是首批通过国家工业和信息化部全国《铅锌行业准入条件》审核的8户铅锌企业之一。

公司的20万吨/年锌冶炼工艺采用热酸浸出—低污染沉矾除铁湿法炼锌工艺,目前公司已具备年产锌锭22万吨、硫酸40万吨的产能,年产值可达40亿元以上。

控股公司紫金矿业集团股份有限公司(A+H)是一家以黄金及基本金属矿产资源勘查和开发为主的高新技术效益型特大国际矿业集团,是中国最大的黄金生产企业和中国控制金属矿产资源最多的企业之一。

(H股票代码:2899,A 股票代码:601899)。

公司积极开展矿产资源整合和风险勘探工作,目前紫金在当地控股矿山一座,参股矿山一座,控制锌资源金属量300多万吨,原料自给率可达50%以上;现有矿权17个,矿权面积1000余平方公里。

公司始终将科学管理、安全环保、节能减排和发展循环经济作为企业可持续发展及构建和谐企业的核心来抓,成立了技术研发中心,已对伴生的铜、镉、钴、铅银等有价金属全部实现了综合回收利用,对饱和蒸汽实施了余热发电项目,建成了水污染和尾气在线监控系统,在国内首次成功应用离子液尾气吸收技术,使公司尾气排放在达到国家一级排放标准的基础上再减少了2/3的尾气排放量,成为内蒙古自治区循环经济示范企业,公司技术研发中心被认定为自治区级技术中心,巴彦淖尔市“环境友好型企业”,公司先后荣获“科技进步一等奖”、自治区“科技进步三等奖”。

冶炼工艺流程铅冶炼工艺流程

冶炼工艺流程铅冶炼工艺流程铅冶炼工艺流程选择氧气底吹熔炼—鼓风炉还原法和浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法在工艺上都是将冶炼的氧化和还原过程分开,在不同的反应器上完成,即在熔炼炉内主要完成氧化反应以脱除硫,同时产出一部分粗铅和高铅渣。

高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出的粗铅送往精炼车间电解,产出的炉渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

随着我国对节能减排和清洁生产政策的不断贯彻落实,上述工艺的弊端也显现出来,鼓风炉还原高铅渣块,液态高铅渣的潜热得不到利用,还要消耗大量的焦炭,随着焦炭价格的提升,炼铅成本居高不下。

电热前床消耗大量的电能和石墨材料,也增加了冶炼成本,同时需要占用大量的土地和投资。

为了适应环保、低炭、节能降耗的需求,新的技术不断出现,目前在河南省济源豫光金铅,金利公司、万洋集团各自采用的液态高铅渣直接还原的三种炉型代表了我国铅冶炼发展的最高水平。

一、豫光金铅底吹还原工艺:取消鼓风炉,不用冶金焦,实现液态渣直接还原,与原有富氧底吹炉氧化段一起,形成完整的液态渣直接还原工业化生产系统。

具体技术方案为:铅精矿、石灰石、石英砂等进行配料混合后,送入氧气底吹炉熔炼,产出粗铅、液态渣和含尘烟气。

液态高铅渣直接进入卧式还原炉内,底部喷枪送入天然气和氧气,上部设加料口,加煤粒和石子,采用间断进放渣作业方式。

天然气和煤粒部分氧化燃烧放热,维持还原反应所需温度,气体搅拌传质下,实现高铅渣的还原。

工艺流程如图1。

图1 豫光炼铅法的工艺流程图生产实践效果8万t/a熔池熔炼直接炼铅环保治理工程主要包括以豫光炼铅法为主的粗铅熔炼系统、大极板电解精炼系统和余热蒸汽回收利用系统等。

项目09年2月正式开工,09年8月进行设备安装,2010年元月开始空车调试,3月28日熔炼系统氧化炉点火烘炉。

目前氧化炉、还原炉、烟化炉、硫酸及制氧系统均正常生产,经几个月的生产检验,各项环保指标优于国标,技经指标达设计水平。