LNG站控系统介绍

湖南LNG汽化站站控系统方案

湖南LNG汽化站站控改造方案一、现场概况及要求:根据贵公司的现场条件及要求如下:调压计量部分:1、现场仪表:1个压力变送器、1个温度变送器、1台苍南流量计。

2、将以上仪表的数据在室内显示出来。

二、改造方案:1、由于流量计数据只能通过通讯的方式才能将流量计显示出来,因此只能通过PLC进行数据采集,再利用触摸屏将其显示出来。

2、站控原理框图如下:3、站控系统所具备功能如下:(1)、实时显示现场温度、压力、流量计的数据,并显示在工艺流程图及实时数据表上;(2)、可在触摸屏上进行参数设置,并具有声光报警功能,及时提醒用户意异常情况。

(3)、如果客户想进行功能扩展,只需增加一台电脑和站控软件,即可实现工艺主画面、实时数据、日报、月报、年报,历史数据、历史曲线、报警查询、用户管理等功能。

4、材料清单如下:序号名称型号规格厂家数量单位1 配电柜500×200×700(宽深高)成都伦慈 1 台2 PLC主机6ES 7288-1SR40-0AA0 西门子 1 台3 模拟量输入输出模块6ES 7288-AM06-0AA0 西门子 1 台4 通讯模块6ES 7288-5CM01-0AA0 西门子 1 台5 触摸屏Smart 700IE 西门子 1 台6 380VAC避雷器ZGG80-385(2)四川中光科技 1 台7 开关电源24V/2.5A 成都伦慈 1 台8 隔离式安全栅PHD-11 北京平和 4 个9 24V电源浪涌保护器24V/10kVA(8/20uS)成都伦慈 1 个10 信号浪涌保据保护器24V/10kVA(8/20uS)成都伦慈7 个11 断路器DZ47 2P 正泰 3 个12 断路器DZ47 1P 正泰 2 个13 中间继电器HH53P 正泰 1 个14 带灯按钮LAY37 正泰 2 个15 防雷插线板GN-H1440 正泰 2 个16 声光报警器220V/10W 成都伦慈配套 1 个17 机柜配件成都伦慈 1 套18 加臭机控制器成都伦慈 1 套19 铠装电缆成都伦慈配套 1 批20 防爆软管及接头成都伦慈配套 1 批21 调试费用等合计:55000.00LNG储罐部分:材料清单如下:序号名称型号规格厂家数量单位1 压力变送器JC214 0-1.6MPa 成都伦慈 1 台2 差压变送器特安 1 台3 低温长轴切断阀DN50 3 台4 辅材变送器支架等 1 批5 铠装电缆 1 批6 控制柜加装模块 5 套7 安装调试8 费用合计:50000.00。

LNG站的安全控制系统

表2 E S D 总概 况

业 用 户供 气 。L NG接 收站 的组 成主 要包 括 :卸船 工

段( 码头) 、 储罐 工段 、 蒸发气 处 理工 段和 气化 工段 。 上 海 五号 沟 L NG 站始 建 于 1 9 9 5 年, 并于 2 0 0 5

表3 E S D 一 2 相 关动 作

标 签号 O 6 1 . P . O l A H C V6 1 1 O 1 服 务 L NG 泵 P . 0 1 A 0 6 1 . P . 0 1 A 输 出阀 位 置 操 作 动作 运 转 停 止 打开 关 闭

图3 E S D一 3 ( 2 ) 逻 辑

序 号 相关 设备 数 量 描 述

E S D

一期

二期

l 液化 设备 关 闭 2 昕有 气化 器关 闭( 包括 泵)

1 L NG液 相 卸船 臂 2套 每套 2 5 0 0I T I / h

2 气相返 回臂

3 L NG储 罐

套 5 0 0 0 m’ / h

图 1 E S D 一 2逻 辑

来自 船的 船E S D 信号 ( 注1 )

E S D一 5激 活

手动 i - - - .  ̄

动

E S D - 3 ( 2 )

关 闭逻辑

1 . 2 . 1 2 紧急停 止逻 辑设 计执 行 的细节 动作

紧 急停止 逻辑 设计 执行 的细节 动作 见表 3 。

上海煤气 2 0 1 4 年第6 期 ( (,

( 2 ) E S D一 3 ( 2 ) 触 发 原因见 图 3 。

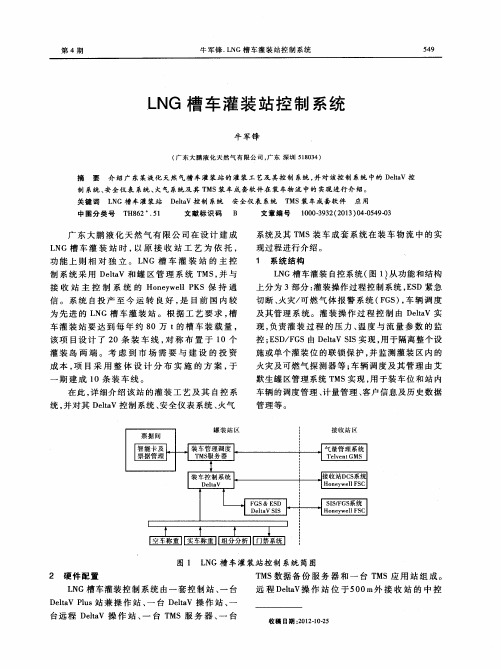

LNG槽车灌装站控制系统

L N G槽 车 灌 装 控 制 系 统 和 接 收 站 控 制 系 统 之问 采用 O P C 2 . 0协议 进 行 数 据 交 换 , 接 收 站 各 储 罐 液位 、 低压 泵 状 态 及 气 体 组 分等 重 要 信 息 并

在 D e l t a V 工艺 画 面上 显示 。另外 , 由于槽 车站 属 于 L N G接 收站 的一部 分 , 每 车 的计量 数 据 都会 送 至 位于 接收 站 内中控 室的 G MS系 统 , 便 于公 司提 气 合 同和物 料 平 衡 的统 一管 理 。需 要 注 意 的是 ,

罐, 为便 于整 个接 收站 生产 计划 的安 排 , 对 于通 过

槽 车输 出的 L N G总量 的 计划 由 G MS统一 调 度 管

理 。

票据 打 印及计 量数 据 的上传 等功 能 。控制 站均 采

艾 默 生装 车管 理 系统 与 D e h a V有 机 结 合 , 功 强 大 、 配置 灵活 , 该项 目采 用 的是 A u t o l o a d 6 . 0 ,

信 。 系 统 自投 产 至 今 运 转 良好 , 是 目前 国 内较 为先 进的 L N G槽 车 灌 装 站 。 根 据 工 艺 要 求 , 槽 车灌装 站要达到每 年约 8 0万 t 的槽 车 装 载 量 , 该 项 目设 计 了 2 0条 装 车 线 , 对 称 布置 于 1 0个 灌 装 岛 两 端 。 考 虑 到 市 场 需 要 与 建 设 的 投 资

LNG气化站仪表自动化控制系统设计探讨

LNG气化站仪表自动化控制系统设计探讨随着天然气的应用范围不断扩大,LNG(液化天然气)气化站也逐渐成为储气、输气、分配和加注的重要场所。

在LNG气化站的运行中,自动化控制系统起着至关重要的作用。

本文将探讨LNG气化站仪表自动化控制系统设计。

1.安全可靠性高。

在气化站的运行中,高安全性是最基本的要求。

自动化控制系统的设计必须考虑到各个环节的安全风险,保证气化站的安全稳定运行。

2.运行灵活性好。

LNG气化站的生产状态可能会随时发生变化,如产量、质量等,因此自动化控制系统需要具有较高的灵活性,以适应不同的生产状态,并保证生产效率和品质稳定。

3.维护管理方便。

LNG气化站通常是一种需要长时间运行的场所,因此自动化控制系统的维护和管理也必须方便、快捷。

在系统设计过程中要考虑系统的易用性和维护性,简化系统的布线和结构,减少故障率。

1.系统组成(1)气化工艺自动化控制系统气化工艺自动化控制系统是LNG气化站最重要的控制系统之一,它负责整个气化过程的控制和调节。

系统包括主控制器、采样仪、温度传感器、压力变送器等仪器设备,主要用于气化温度和压力的监测和控制。

储气罐自动化控制系统主要用于储存和输送LNG,系统包括LNG测量仪表、自动阀门、压力、泄放和安全设备等,主要用于LNG的储存、输送、加注和泄放等。

系统的重要功能是监控和保护LNG储罐,防止发生危险事故。

输气管道自动化控制系统主要用于输送天然气,系统包括压力调节器、压力变送器、流量计等仪表设备,主要用于气体压力和流量的监测和控制。

2.系统设计思路(1)构建可靠安全的控制系统。

在系统设计中需要考虑各种可能的故障和风险,对系统进行高安全性设计,保证系统的可靠性和安全性,防止可能的危险事故发生。

(2)选择合适的控制设备。

在自动化控制系统中必须选择符合要求的传感器、执行机构和控制器等设备,以保证系统的性能和功能稳定。

(3)自动化程度高。

自动化控制系统必须具有较高的自动化程度,实现自主控制和自动调节,保证生产效率和品质稳定。

LNG气化站仪表自动化控制系统设计

的磁场 对 电力系 统的干扰 , 科学 采取软 、 硬件 的抗 干扰措 施 , 将 行 。

软件设计上运用数字编码 , 利用解码技术来 有效排除干扰信号 , 同时结合软件滤波技 术的使用来推动软件上 的升 级工作。 以金

上 。同 时 为 了 消 除 随机 干 扰 的影 响 , 必 须 考 虑 到接 触 部 位 温 度 变

重视 。

将其压力通过增压方式维持在 0 . 5 0 . 7 M P a , 保证流量。气化站 的

L N G是指 开采 出的天 然气 , 经脱水 、 脱酸 , 再压缩 、 膨胀 、 液 增压系统主要包括 空温式气化器和各类调节阀 。 ( 3 ) 升温 。 为满足生产需要 , 采用 空温式或者水浴式加热器结 化而 转变成的低温 液体。这种对 天然气的处理方式有利于存储 和运输 , 并且比采用管道运输的天然气更洁净 。

3 . 2 抗 干扰 措施技 术

性能的包装能够 有效的预防灰尘和水的影响 ,避 免出现尖端放 电想 象 。控 制传 感器 的 测温 在 1 2 5 ℃ 以下 , 通 过 无 线 连 接 的 方 式

开 关 设 备 都 在 高 电压 、 高 电流 的环 境 中 工 作 , 在 系 统运 行 的 将 传感 器和 测温 终端 链接起来 ,这样链接既可 以做好 系统安装 过 程 中极 容 易受 到 电磁 的 强烈 干 扰 ,为 了有 效 的避 免 这样 强 大 维护工作,同时降低 电网安全 运行的影响 ,保证系统 安全的运

1 L N G气 化 站 介绍

天然气是一种清洁 、 丰富的能源, 它在 全球能源的消费 比重

气 化 站 的 工 艺 流程 包 括 以下 几 个 :

( 1 ) 卸车。 通常小型的气化站采用站内设卸车增压器方式, 卸

基于S7-200PLC的LNG气化站控制系统

完 全满 足 电磁 阀 、 臭 装 置 和 报警 的控 制 输 出及 加 接 近 开关 输 入 ; 用 4路 1 bt 拟 量 输 入 模 块 选 2 i模 E 3 C 完成 站 内 温 度 、 力 、 量 、 位 及 浓 M2 1 N, 压 流 液 度 等信 号 的采集 。

—

—

图 3是 标度 转换 子 程 序 S A E C N 其 中 C L — O V, 输 入形 参有 4个 : 能 端 R N, 入 电 流 信 号 数 使 E 输

计。

被存 放在 变量 V 0中。 D

S 0 E c N 0 V £ N

2 1 信 号采 集 .

系统采集 的信号是指 由现场温度 、 力 、 压 液

R N E

位、 流量 和浓 度传 感变 送器 获 得 的 4— 0 A标 准 2m

模 拟 电流信 号 。标 准 电流 信 号送 入 E 3 C M2 1 N进

2 2 参数设 定 .

为提 高程 序 的 复用 性 , 可采 用 通 用 标 度 转换 子 程

参数设 定 模块 用于 监控 和报 警 的阈值 参数 设

第 6期

杨 大 志 等 . 于 s —0 P C的 L G气 化 站 控 制 系统 基 720 L N

73 3

定 。 同样 以 L G 储 罐 液 位 为 例 , 罐 液 位 大 于 N 储 1 .m 时 液 位 过 高 标 志 M . 40 0 1置 位 , 液 位 降 到 等

IC用于人 机 交互 , P 采用 北京 昆仑 通泰 MC S G 组 态 软件编 程 实 现 控制 系统 的动 态 画 面显 示 、 工 艺 参数 设定 以及 生产 报表 的查 询 、 打印 等功能 。

浅谈LNG接收站过程控制系统报警优化

浅谈LNG接收站过程控制系统报警优化摘要通过对LNG接收站过程控制系统报警优化的介绍,为接收站的控制系统维护和操作提供参考意见。

关键词:LNG接收站过程控制系统报警优化前言LNG接收站是把来自LNG运输船的液化天然气通过卸料臂输送至LNG储罐。

储罐内装有LNG低压泵,低压泵一部分把LNG输送至槽车装车系统用于液态外输,另一部分输送高压泵升压,升压后经气化器气化后输送至外输管网。

一般接收站的过程控制系统分为SIS系统(Safety Instrumented System 安全仪表系统)、DCS系统(Distributed Control System集散控制系统)、F&GS系统(Fire&Gas System 火气系统),随着《GBT 50493-2019 石油化工可燃气体和有毒气体检测报警设计标准》的出台,F&GS系统又拆分为FDS(Fire D etect System火焰探测系统)和GDS系统(Gas D etect System火焰探测系统)。

随着接收站试车投料后,通常会发现每天会产生很多不必要的报警。

这些报警严重干扰了操作员的正常操作,增加了操作员的操作强度,无谓频繁的报警也会降低操作员的敏感度,为现场安全生产带来了极大的挑战。

本文以某接收站为例,介绍了LNG接收站过程控制的报警优化方案。

1、设备报警的分析1)以某日24小时的报警记录为例,进行情况分析,经统计,到达的报警总数2973,其中报警类型分为工艺参数报警上下限,工艺参数警告上下限,设备控制错误,设备故障,设备维修,操作过程消息8种,数量分布如下:警告上限1688条,报警上限348条,过程269条,故障255条,维修188条,警告下限154条,报警下限62条,错误8条。

排名前三的是警告上限、报警上限、过程。

2)报警值设置不合理。

进一步分析高频率报警,相同原因导致的报警重复出现,容易滋扰正常操作(比如装车橇、高压泵等),统计出现频率大于40次的报警条目数为1239条,占总报警数的 42%。

LNG气化站站控系统的设计与实现

管理 以及 生产 信息综 合 展示 平 台等功 能模 块 。②生 产操作 层 。该 层作 为统一 的生产 操 作 和监控平 台 ,其 主要 功能是 完 成管 网设 备 的监控 、操 作 、数据记 录 、报警 处 理 、打印 、系统 管理 和维 护等 ,同 时提供 硬 手操 功能 。根 据信息 共 享及底 层 数据 统 一 管 理 要 求 ,生 产操 作 层 将 主 要 生产 信 息 通 讯 到底 层 控 制 子 系 统 ,汇集来 自底 层 各功 能子 系统 的数 据并 上传 至信 息管理 层进 行信 息集 成应 用 。③现 场控制 层 。大型 天 然气 管 网的现 场 控 制层 主 要 包 括 主 控 制 系 统 ( S 及 安 全 仪 表 系 统 ( I ) DC ) SS 、压 缩 机 组 控 制 系 统 (C ) C S 、火 气监 控系 统 ( GS 、振 动 检 测 系统 ( F ) VMS 、视 频 监 控 系统 ( C V) 等各 控 制 功 能 子 系 ) C T 统 。其 中 DC S控制 系统 是现 场控 制层 的核 心 系统 ,除 完 成 站场 自动化 的基 础操 作 和 生 产控 制 外 , 同时

1 天然 气 管 网 S A A 系统 网络 架 构 C D

大型 天然 气管 网 S ADA 系统 主要包 括 D S I 、F 、现场 仪 表 、智 能设 备 管理 系统 、信 息 集 C C 、S S GS 成系 统等 。基 于 “ 现场 控制 一 生产 操作 管理一 统集 成 一 程访 问和 维 护” 的 逻辑 层 次 ,采 用 网络 分 层 系 远 设 计 方案 ,从 上至下 可将 其 分为 3层 网络 结构 :① 信息 管理层 ( 息 中心 ) 信 。该层 为综 合信 息集 成平 台 ,

浅谈LNG接收站综合控制系统

浅谈LNG接收站综合控制系统结合液化天然气接收站工艺生产特点,介绍了综合控制系统的组成,并且分别介绍了综合控制系统各个子系统的功能及通讯连接。

最后,说明了ICS系统可以有效的保证生产安全并提高了生产效率。

标签:LNG;ICS;DCS;FGS液化天然气(Liquefied Natural Gas,LNG)作为稀缺清洁能源已成为石油之后全球争夺的热门能源。

结合我国多煤少气缺油的能源现状,引进LNG可以改善能源消费结构、减少环境污染,而建立LNG接收站是进口LNG的重要一个环节。

为了提高LNG接收站的自动化水平,确保运行安全,减少运行成本,提升产品质量,创造最佳的社会效益,建立一套综合控制系统(Integrated Control System ,ICS)是必要的[1]。

1 综合控制系统ICS采用经验证的“先进”技术。

应采用分布式系统结构,以满足接收站安全、运行、布置和施工的要求。

综合控制系统由一组负责LNG接收站储罐运行控制与安全的相关综合控制系统组成。

ICS子系统主要系统包括:工艺控制系统(Process Control Systems,PCS)、安全仪表系统(Safety Instrument System,SIS)、火气系统(Fire & Gas System,F&G)、配套系统(Associated systems)、分析器(Analysers)、计量系统(Metering systems)等。

2 工艺控制系统PCS为操作员和ICS之间的主要界面。

ICS使用PCS功能对ICS数据进行管理,并通过交互工作站呈现给操作员。

PCS向操作员提供图形显示并通过操作员键盘和交互式图形接收指令。

操作员可在PCS工作站通过ICS组件系统控制并管理接收站。

ICS组件控制系统可获得装置状态、报警、装置历史并生成报告。

工艺控制系统(PCS)为主要的控制系统,且为ICS的重要系统。

工艺控制系统包括:操作员界面、报警管理、历史数据和报告、调节控制、定序、逻辑和监控功能、与其他ICS子系统之间的接口、与其他第三方系统之间的接口[2]。

LNG气化站控制系统

度很 低 , 周 围大 气 中的水蒸气 被 冷凝 成雾 团 ,N 其 LG

再进 一步 与空 气 混 合 并 完 全 气 化 。L G 的低 温 危 N

于 过热状态 。当两液 相层 密度 接 近时 , 在短 时 间 可

・

B 0・ 1

Co t o y t m o n r lS se f r LNG po ii g S a in Va rzn t to

S n , L U L n h i C N Jn, Z UN Ne g I a —u , HE i HANG M igmi g n — n

Absr c : Th o to y t m o NG a o ii g sa in i n e s n ilg a a t efrs f p rto ta t e c nr ls se frL v p rzn tt sa s e ta u r n e ae o e ai n o o

第3 0卷 第 1 2期 21 00年 l 2月

煤 气 与 热 力

GAS & HEAT

Vo . 0 No. 2 13 1 De c.2 0 01

L G气 化 站 控 制 系 统 N

孙 能 刘 兰 慧 陈 进 张 明明 , , ,

(. 1 苏州港华燃 气有 限公 司 ,江 苏 苏 州 2 52 ;2 中 国市政 工程华 北设计研 究总院 ,天津 307 ) 10 1 . 004

险还能使 相关设 备脆 性 断 裂 和遇 冷 收缩 , 而损 坏 从

设 备和低 温灼伤操 作者 。

②

B G的危 险 O

虽然 L G储存 于绝热 的储罐 中 , 不 可能完 全 N 但

无热量交换 , 外界传人 的热量会引起 L G蒸发 , N 产 生 B G( 发气体 ) O 蒸 。故要 求 L G储 罐 有一 个极 低 N

LNG自动化控制系统使用说明书(精编)

�

按上位机面板上的“手动/自动” 切换按钮可以进入自动控制运行方式。

1、卸车运行模式 在主画面中控下“运行模式选择”按钮 —— 进入卸车运行模式—— 卸车运行模式确定—— 进入卸车运行模式——提示接好管道,打开V001 阀——确认后PV04 开,并提示同时进行槽车增 压——进行压力平衡, 当槽车压力增压达到要求后——按确定按钮——关PV04 阀, 开PV02 , PV03 阀——延时——泵运转——储罐满——报警——停机——进入待机模式。 卸车时低温泵的转速可通过修改西门子 440 变频器的频率参数P1001 进行改变 2、调压运行模式 在主画面中控下“运行模式选择”按钮 —— 进入调温调压运行模式—— 调温调压运行模式 确定——先择运行模式——增压模式(判断符合条件后开启 PV06,PV07 )——减压模式(判断 符合条件后开启PV01,PV03,启泵)——增温模式(判断符合条件后开启PV01,PV05,启泵) ——结束模式运行——停机——进入待机模式。 调压时低温泵的转速可通过修改变频器的频率参数P1002 进行改变 3、加气运行模式 在主画面中控下“运行模式选择”按钮 —— 进入加气运行模式—— 加气运行模式确定(或 者加液机请求加液)——进入加气运行模式———PV1 、——泵预冷完成后——泵运转——延时 ——泵运转正常——加气机预冷或加气信号结束——保持状态等待——加气结束——是否还要加 气——不继续加气——停机——进入待机模式。 加气时低温泵的转速可通过修改西门子 440 变频器的频率参数P1003 进行改变 4、报警 系统一旦通电进入自动状态就开启报警系统,进入正常运行、监控状态。

为了避免用户修改报警参数不当而造成设备运行不正常,非专业人员不得进行数据修改 ,专 业人员修改数据时须慎重。

十二、触摸屏软件使用简介

LNG气化站操作规程完整

汇达重工股份有限公司液化天然气(LNG)气化站操作说明书一、LNG供气设施控制柜操作说明控制系统采用可编程逻辑控制器(PLC)集中显示和控制,UPS不间断电源供电。

控制台包括PLC触摸显示屏、紧急切断阀急停按钮、可燃气体泄漏报警器、超限报警装置以及外置加臭控制机。

1 PLC触摸显示屏包含主页界面、瞬时量界面、操作界面和报警限界面,各界面之间可任意切换。

1.1 瞬时量界面可实时监控各储罐压力和液位、气化后压力和温度、出站压力、瞬时标况流量。

1.2 操作界面可开、闭各储罐进、出液紧急切断阀。

[LNG气化站操作规定]1.3 报警限界面可查看各监测点设定的报警范围。

如发生报警,可及时查看发生报警的超限点,并可手动取消当次报警。

2. 紧急切断阀急停按钮当设施区域发生天然气泄漏或火灾等重大事故时,可紧急关闭全部紧急切断阀。

3. 可燃气体泄漏报警器参看《LNG供气设施可燃气体泄漏报警器管理制度》。

4. 超限报警装置当有监测点超限时,发出声音报警信号。

5. 外置加臭控制机参看《LNG气化站加臭机运行操作规程》。

二、LNG气化站卸车操作规程1.0 目的通过对LNG气化站LNG槽车卸车的管理,保证设施的安全生产供气。

2.0 适用范围本LNG供气设施区域内的基础设施、场所、设备、人员。

3.0 职责3.1 站长和安全员负责对LNG槽车卸车作业进行检查监督。

设备管理员负责作业指导和管理。

3.2 运行操作人员(兼电工)负责LNG槽车卸车操作运行。

3.3 槽车司机(押运员)负责槽车卸车前后连接和拆除三根金属软管等各项相关操作,并在卸车过程中负责槽车的安全监护。

4.0 工作程序4.1 卸车前的准备工作:4.1.1 遇雷雨天气不能进行 LNG槽车的装卸液作业。

[LNG气化站操作规定]4.1.2 卸车作业人员须穿防护服、防砸鞋,佩戴防护面罩、防护手套,方可进行卸车操作。

4.1.3 槽车进站后,运行操作人员指挥槽车停在适当位置,熄灭发动机,拉起手制,前后轮用三角木块契好,以防槽车滑动。

LNG自控系统操作手册

LNG自控系统操作手册前言本用户手册主要介绍了LNG气化站上位机软件产品的功能和操作方法。

主要面向具有WINDOWS基本应用能力的人员,供用户及相关操作人员作为操作指导使用。

此版本说明只适用现阶段监控产品,今后监控产品升级应需遵循新版本操作说明。

应用范围如下:1、LNG气化站生产调试。

2、LNG气化站设备监控查询以及参数变更。

一、主要技术参数1.1型号:东田JH61MAI二、开机前准备2.1 检查上位机机箱后部的连线是否正确。

2.2 检查打印机是否连接正确。

2.3检查UPS是否工作正常。

三、开机过程3.1 打开液晶显示器。

3.2 打开工控机。

3.3 检查操作系统中各设备驱动程序是否安装正确。

3.4 如需打印报表,则打开打印机。

3.5软件安装(已安装,跳过此步骤)1、找到如图setup.EXE安装文件,双击运行,进入安装向导。

2、安装向导界面如图:点击“开始”继续安装步骤。

四、运行中的具体要求4.1启动如下图,双击桌面上上位机软件快捷方式,即可启动上位机软件。

4.2 软件使用4.2.1 流程监控系统运行后,自动进入主监控界面,主监控界面显示LNG气化站主要设备、工艺流程,各仪表的监控数据,正常情况下,系统监控人员应主要监控此画面。

上图,监控换面从上到下分为五个部分:(1)最上面是标题;(2)最下面来导航栏;(3)中间区域是主体信息显示区,主体信息显示区提供主要设备及管路流程示意图,各个仪表数据,阀门操作等;注意:1、自动模式:在此模式下,点击开关阀按钮无效,阀门的开关操作由程序依据设置的连锁条件,自动操作阀门开关;2、手动模式:阀门开关由操作人员通过点击上位机软件中阀门按钮或者现场操作盘上阀门旋钮,手动进行阀门开关操作;3、储罐选择:在自动模式下,选用储罐则对应储罐的阀门可以进行打开或者关闭;未选储罐,对应储罐的阀门处于关闭状态;手动模式下,储罐选择无效;4、消音:在仪表数据超限发生报警后,可点击消音按钮,消除报警器声音;5、阀位状态:反馈阀门开关量输出状态;4.2.2 流量计显示窗口在流程监控中点击“流量计数据”按钮,弹出“流量计数据界面”,可以查看流量计的数据。

LNG加气站电器及控制系统介绍

LNG加气站电控系统设备介绍

配电柜

变送器:变送器在自动检测和控制系统中的作用,是对各种工艺参数,如温度、压力、 流量、液位、成份等物理量进行检测,以供显示、记录或控制之用,获取精确、可靠的过程 参数值是进行控制的基础。按被测参数分类,变送器主要有差压变送器、压力变送器、温度 变送器、液位变送器和流量变送器等。下面是几种常用变送器的外型。我公司采用标准4~ 20mA电流传输信号。相同规格下可更换不同品牌产品。

LNG加气站电控系统设备介绍

控制柜-安全栅

LNG加气站电控系统设备介绍

控制柜-浪涌保护器

LNG加气站电控系统设备介绍

控制柜

LNG加气站电控系统设备介绍

控制柜-双通道隔离器

LNG加气站电控系统设备介绍

配电柜

电力拖动柜主要为潜液泵、柱 塞泵、照明、加液机、空压机 等提供电力驱动和控制,与 PLC控制柜密不可分,实现动 力输出。

原电控系统图

打印机

触摸屏

SCADA 加液机

视频监控系统

气动阀控制

燃气监控系统

现场数据采集

变频器

低温泵

LNG加气站电控系统设备介绍

控制柜

PLC柜参数: 电压:220V 功率:≤500W 尺寸:2000×800 ×600 2000×1000 ×800

LNG加气站电控系统设备介绍

控制柜

数字量输入:24路 数字量输出:24路 模拟量输入:4路

新疆新捷LNG培训资料

LNG加气站电器及控制系统介绍

讲师: 成都华气厚普机电设备股份有限公司

1 2 3

LNG加气站电控系统图 LNG加气站电控设备介绍

LNG加气站的电控系统图

最新电控系统图

LNGCNG站控系统解决方案

LNG/CNG站控系统解决方案1.方案概述(即系统概述)二十一世纪以来,国家对于环保的要求越来越高,天然气由于燃烧清洁、储量巨大,作为汽车燃料和供热燃料技术的不断成熟而受到青睐,使用越来越广泛。

其中,中小气站以其投资少、见效快、服务灵活等特点,普遍为商家看好,发展迅速。

目前我国CNG汽车已经超过10万辆,CNG加气站有400座左右。

除了应用于天然气汽车之外,在天然气管网到达不了的城镇,LNG/CNG站的应用也已迅速展开。

在LNG/CNG行业迅速发展的同时,由于站点分散,监管难度加大,加之许多地方管理工作相对薄弱滞后、控制手段落后,使得许多新建的LNG/CNG加气站在经营管理、设备监控、安全生产等方面存在诸多漏洞和问题。

组态王软件作为国内领先的自动化软件,可以为国内的LNG/CNG子站提供可靠的软件平台,构建安全高效的LNG/CNG站监控系统。

LNG/CNG站控系统主要实现数据采集、设备监制、测量、参数调节以及各类信号报警。

能够为燃气综合监控系统提供及时、准确、可靠的管网运行工况数据,降低劳动强度、提高管理效益,使整个燃气生产管理过程可视化、规范化、自动化、信息化。

2.系统需求LNG/CNG站根据大小规模的不同设备流程稍有不同,典型的CNG加气站系统工艺流程如图一所示,一般包括以下几个系统:输气计量控制系统、压缩机组监控系统、净化干燥监控系统、燃气浓度报警系统。

对于LNG/CNG站来说,连续的压力、温度、储气量、燃气浓度的检测都十分重要,自动化系统的目的就是在中控室综合监控系统的运行状态,使整个系统处在较高的安全水平上,LNG/CNG系统自动控制需求为:1)设备运行状态显示,工艺流程显示。

系统采集到的压缩机前后压力、储罐压力、储罐液位、管道流量等各种数据,在显示屏上以画面、报表、图像的形式动态显示调压的工艺过程、参数、设备状态。

显示屏幕上可以显示当前监测的数据,也可显示历史数据;显示时,可以通过颜色变化、百分比、色标填充等手段增强画面的可视性。

上海LNG接收站的监测和控制系统

和E S D在 物理 上集 成 , 在逻辑上分开, 标准 D C S

程序 和安全E S D程 序 平 行 执 行 , 相互独 立 。

现对 整个 生产 过程 的集 中监视 、 控 制 和操作 管理 。 D C S和 E S D通过 V n e t / I P无 缝 连 接起 来 , 即D C S

控 制 器再 将 数 据 上传 至 上位 机 , 即这 3个 系 统共

用 同一 个人 机界 面 , 共 享 工程 师站 和操作 员 站 , 有 共同的实 时和历史 数据 库 , 可 在 操 作 站 上 浏 览 S O E; 也 方 便 控 制 系统 和 安 全 仪 表 系 统 的 维 护 。 进行 维护 时为 防 止 误 操作 , 只需 将 要 维 护 的 设 备 切 换 到旁路 , S I S的 维 护 信 息 也 可 以在 D C S的操

的集 中监视 、 控 制 和操 作 。接 收站 控 制 和 监测 系 统 采用 分散控 制 系 统 ( D C S ) ; 整 个 终 端 及 工艺 单

度是 一1 6 2 ℃, 可 能会 造 成低 温危 害 。 当 L N G泄

漏后 , 小部 分 急 剧 气 化 成 蒸 汽 , 剩 下 的 泄 漏 到 地

决输 出 , 容 错模 式 为 3 - 2 - 0, 即一个 容错 , 一 旦一 个 表决通 道 的元件 发生故 障 , 转为 二取一 表决 模 式 。 控制 器 采用 P L C系统 实现 该功 能 , 该 系统 须 获得

满足 I E C要 求 的 S I L 3级 认证 , 并 确保 采用 的 系统

监 控 系统 。

关键 词

系 统

L N G液 化 天 然 气 S I S安 全 控 制 仪 表

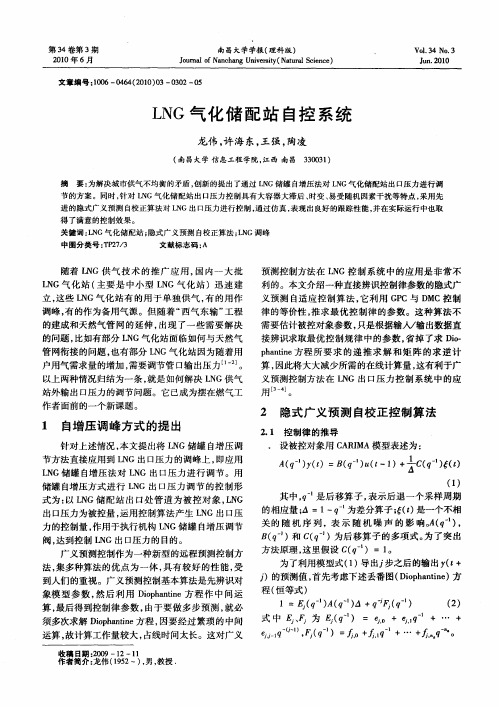

LNG气化储配站自控系统

收 稿 日期 :09— 2—1 20 1 1 作者简 介: 龙伟 (9 2~) 男 , 15 , 教授

() 2

式 中 、 为 ( ) = 。 + , + … + g o , q

,

F ( -)= 0 fl +… +; 。 jq1 +j , g . , n ^q

用 一 。

作 者面前 的一个新 课题 。

2 隐式 广 义 预 测 自校 正控 制 算 法

2 1 控 制律 的推 导 .

1 自增 压 调 峰 方 式 的提 出

针对 上述 情况 , 文提 出将 L G储 罐 自增 压调 本 N

节 方法 直接 应用 到 L G出 口压 力 的调 峰上 , N 即应用

管网衔接 的问题 , 也有部分 L G气化站 因为随着用 N 户 用气需 求量 的增 加 , 要调 节管 口输 出压力 ¨-] 需 2。

以上两种 情况 归结 为一 条 , 是 如何解 决 L G供气 就 N

站 外输 出 口压 力 的调节 问题 。它 已成 为摆在燃 气工

p at e hn n 方程所要 求 的递 推求解 和矩 阵的求逆 计 i 算, 因此将大大减少所需的在线计算量 , 这有利于广 义预测 控制方 法 在 L G 出 口压 力 控 制 系统 中 的应 N

方法原 理 , 这里假 设 C q ( )= 1 。

法, 集多种算法的优点为一体, 有较好的性 能, 具 受

到人们 的重 视 。广义 预测控 制基 本算 法是先 辨识 对

为 了利用模 型式 ( ) 出_ 1导 『 步之后 的输 出 Y t (+

- 『 )的预测值 , 首先考虑下述丢番图( i hni ) Do at e 方 p n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LNG 进液紧急切断阀打开(气动控制阀),根据设定的 LNG 储罐出液气相压力设定值,调节储罐自增压气化 器出口压力调节阀的开度,调节LNG 储罐的气相压力;

LNG 储罐气相压力达到设定值后,打开出液紧急切 断阀;

根据选择的气化方式,相应的气化器进液紧急切断阀 门开启(气动控制阀);选择空温气化器+电加热水浴 式NG加热器方式时,对应的蒸汽调节阀开启。

系统设置300Nm3/h 空温式 EAG 加热器,当 气体放空时,使其密度低于空气密度,便于高 空排放。

(三)工艺模式

工艺监控分为系统启动、系统正常运行、 系统正常停车、系统紧急停车模式,由 上位机人机界面操作、PLC 编程控制实 现。 1、 系统正常启动分为进液和出液两种 操作。

进液操作启动步骤如下:

控制中心包括操作员站、上位计算机、人机界 面(HMI)、可燃气体泄漏报警装置、PLC 控 制柜等控制设备;操作员通过控制中心来控制 现场的仪器、仪表、阀门等设备。

(一)卸车流程

液化天然气的来源: 由LNG 集装箱槽车运到LNG 气化站。集装

箱罐车由站区专用卸车增压系统升压至 0.7MPa,通过压差卸液,每车卸液速度 2~2.5 小时左右。

(二)气化流程

系统设置 2 台3000 Nm3/h 空温式气化器(1 开1备),气化器出口NG 温度不低于环境温度 10℃。考虑冬季寒冷,空温式气化器后配置一 台 3000Nm3/h的电加热水浴式NG加热器,保 证气化后的气体温度大于5℃。

同时储存期间产生的BOG 气体通过手动阀放 至空温式 BOG 加热器,空温式加热器气化量 400Nm3/h,使气体温度大于5℃。

LNG气化站 站控系统介绍

一、站控系统概述 :

整个控制系统按功能划分为LNG 储罐区、 LNG 气化区、公用区域和一个控制中心:

LNG 存储区包括2台 LNG 储罐的监视控制; LNG 气化区主要包括气化设备、加臭装置及计

量系统;

公用区域作为系统辅助区域,包括消防水、雨 淋阀组等设备的控制;

考虑到沙县地区的气候条件,气化区的温 度控制模式分为二级:

I 环境温度高于或等于 10℃时,采用空温气 化器气化; II 环境温度低于 10℃时,采用空温气化器 +电加热水浴式NG加热器; 在 I 和 II 两种情况下,对于两台空温气化器 采用定时控制和温度检测控制相结合的方式, 温度检测控制优先的原则;即:两组空温汽化 器采用定时切换的工艺方式,当一组空温气化 器工作一定时间后,自动切换到另一台空温气 化器,以确保空温气化器的汽气化效果。当空 温气化器的出口温度低于环境温度10℃以下时, 两组汽化器自动切换;

5、体积小,重量轻,能耗低 。

PLC的应用领域 目前,PLC在国内外已广泛应用于钢 铁、石油、化工、电力、建材、机械制造、汽车、轻 纺、交通运输、环保及文化娱乐等各个行业,使用情 况大致可归纳为如下几类。

1、开关量的逻辑控制 :这是PLC最基本、最广泛的应用 领域,它取代传统的继电器电路,实现逻辑控制、顺 序控制,既可用于单台设备的控制,也可用于多机群 控及自动化流水线。

2、系统正常运行模式

系统正常运行过程中,对于LNG 储罐的 液位、压力及气化器出口温度、压力等 进行监控;其中包括以下几方面的控制 功能:

储罐增压器调节阀的控制:

工艺上采用两台调节阀一用一备的方式来调节 LNG 储罐的气相压力,以确保出液的过程中 LNG 储罐的气相压力维持恒定;在上位机画面 上可以设置:

3、系统正常停车模式:系统正常停车 模式分为进液和出液两种操作:

进液操作停车步骤: (1) 关闭LNG 储罐的进液阀门(气动控制阀); (2) 关闭LNG 上进液手动阀(手动控制阀); 出液操作停车步骤: (1) 关闭相应的LNG 出液பைடு நூலகம்制阀(气动控制阀); (2) 关闭相应的气化器入口阀(气动控制阀)及其它相

2、模拟量控制 :在工业生产过程当中,有许多连续变化 的量,如温度、压力、流量、液位和速度等都是模拟 量。为了使可编程控制器处理模拟量,必须实现模拟 量(Analog)和数字量(Digital)之间的A/D转换及 D/A转换。

(1) 储罐增压器调节阀的控制方式:手动、 自动;

(2) 选择一台调节阀工作、一台调节阀备用;

(3) 设定LNG 储罐出液时的气相压力LNG 储 罐按照设定的压力值通过调节储罐增压器的出 口调节阀 的开度调节LNG 储罐的气相压力,, 使LNG 储罐的气相压力维持在设定值;

监控站区内其它工艺参数如压力、温度、 液位、流量并进行报警;

3、易学易用,深受工程技术人员欢迎 。编程语 言易于为工程技术人员接受。梯形图语言的图 形符号与表达方式和继电器电路图相当接近, 只用PLC的少量开关量逻辑控制指令就可以方 便地实现继电器电路的功能。为不熟悉电子电 路、不懂计算机原理和汇编语言的人使用计算 机从事工业控制打开了方便之门。

4、系统的设计、建造工作量小,维护方便,容 易改造 。PLC用存储逻辑代替接线逻辑,大大 减少了控制设备外部的接线。

关设备; (3) 关闭相应的进出口阀(手动控制阀); (4 ) 关闭相应LNG 储罐气相阀;

4、系统紧急停车模式 :

重大事故工况下,控制系统需急速做出 反应。系统紧急关闭进、出液阀门(气 动 控制阀);

二、系统方案

PLC 系统 PLC即可编程控制器,(Programmable logic

LNG 罐进液阀门开启;(气动控制 阀)

上进液手动阀门开启,稍后下进液手 动阀门开启;(手动控制阀)

出液操作启动步骤如下:

LNG 储罐下进液手动阀门关闭(手动控制阀)。

储罐自增压液压手动阀开启(手动控制阀)。

LNG 储罐气相阀门开启(手动控制阀);

根据选择的气化方式,打开相应的气化器入、出阀门 (手动控制阀);