单元制动器试验台

JF122H(JB)制动器试验台使用说明书

JF122H(JB)型制动器惯性试验台使用说明书吉林大学机电设备研究所吉林省吉大机电设备有限公司2011年11月28 日目录1. JF122H制动器试验台的用途及特点........ ............ . (3)2. JF122H制动器试验台的主要技术参数.............. . (4)3. JF122H制动器试验台的结构及工作原理............ . (7)4. JF122H制动器试验台的安装与调试................ .. (10)5. JF122H制动器试验台的标定及试验准备............ .. (14)6. JF122H制动器试验台的试验台的维护保养........ .. (19)7. JF122H制动器试验台的常见故障及处理方法.... .. (21)8. JF122H制动器试验台的易损外购件明细表. ............... (22)9附图1.试验机结构图2.被试制动器联结件图3.液压原理图及零件表4.气动原理图及零件表5.电气原理及接线图※本试验台的计算机,绝对不允许运行与此设备无关的软件;以免感染病毒, 影响设备的正常运行。

否则,引起一切后果自负。

1. JF122H型制动器惯性试验台用途及特点1.1用途JF122H型制动器试验台,其试验原理是根据制动副摩擦力矩与压力成正比的特性而确定的;其试验原理是目前全世界摩擦材料和汽车制造商所公认的。

JF122H型制动器试验台应用于生产质量控制和摩擦材料的开发;测试摩擦材料的摩擦系数及制动器摩擦衬片与压力,速度,温度的相关特性及耐磨损性能等;还可用于制动器的噪声测试。

适用于载重量小于3.0吨的盘式制动器及摩擦衬片及鼓式制动器及摩擦衬片。

1.2特点JF122H型制动器试验台是制动器及摩擦衬片的摩擦性能惯性试验设备。

在惯性飞轮的设置形式上,参照了德国申克公司的等比法兰固定式( 5.0kg.m2, 2.5 kg.m2, 1.25 kg.m2)和美国LINK公司的等分锥轴固定式(80.0 kg.m2, 40 kg.m2×3,20.0 kg.m2 , 10 kg.m2×2)) 设计。

制动试验台的基本组成

制动试验台的基本组成一、引言制动试验台是用于测试和评估汽车制动性能的设备,它可以模拟不同条件下的制动情况,包括紧急制动、湿滑路面制动等。

制动试验台的基本组成是实现这些功能的关键,本文将详细介绍制动试验台的基本组成。

二、制动试验台的基本结构1.液压系统:制动试验台的液压系统是其核心部分,它负责提供制动压力,并控制制动力的大小和变化。

液压系统由液压泵、油箱、油管路、液压缸等组成。

液压泵通过驱动力将液压油从油箱中抽出,通过油管路输送到液压缸,从而实现制动力的产生和控制。

2.控制系统:制动试验台的控制系统用于控制制动力的大小、变化和时间,以模拟不同制动情况。

控制系统由控制器、传感器、执行器等组成。

控制器接收来自传感器的制动信号,并根据预设的制动模式和参数,通过执行器控制液压系统产生相应的制动力。

3.测试系统:制动试验台的测试系统用于测试和评估汽车制动性能。

测试系统由制动盘、制动鼓、制动片、传感器等组成。

制动盘和制动鼓是制动力的传递介质,制动片通过与制动盘或制动鼓的摩擦产生制动力。

传感器用于检测制动力的大小和变化,并将数据传输给控制系统进行分析和处理。

三、制动试验台的工作原理制动试验台的工作原理是通过液压系统提供制动力,控制系统控制制动力的大小和变化,测试系统测试制动性能。

具体工作流程如下:1.设置制动模式和参数:根据测试要求,设置制动模式和参数,包括制动力的大小、变化和时间等。

2.产生制动力:控制器接收来自传感器的制动信号,并根据预设的制动模式和参数,通过执行器控制液压系统产生相应的制动力。

3.传递制动力:制动盘和制动鼓是制动力的传递介质,制动片通过与制动盘或制动鼓的摩擦产生制动力。

4.检测制动力:传感器用于检测制动力的大小和变化,并将数据传输给控制系统进行分析和处理。

5.评估制动性能:根据检测到的制动力数据,评估汽车的制动性能,包括制动力的大小、响应时间、制动距离等。

四、制动试验台的应用领域制动试验台主要应用于汽车制造、汽车维修和汽车研发等领域。

制动试验台结构与原理、操作与维修基础

制动试验台结构与原理、操作与维修基础评价汽车制动性能的好坏是通过制动试验台检测制动力来实现的。

试验台分类;按原理分为;反力式和惯性式两类。

按支撑车轮形式不同;滚筒式和平板式两类。

按检测参数不同;测制动力式、测制动距离式、测制动减速度式和综合式四类。

按试验台的测量、指示装置、传递信号方式不同;可分为机械式、液力式和电气式三类。

一、反力式滚筒制动试验台基本结构与工作原理(1)基本结构。

反力式滚筒制动试验台结构,它有结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架(多试验台将左右测试单元的框架制成一体)、驱动装置、滚筒组、举升装置、测量装置等构成。

<1>驱动装置。

由电动机、减速机和链传动组成。

日式制动台测试车速较低,一般为0.1—0.18km∕h,驱动电动机的功率较小,为2x0.7-2x2.2Kw;而欧式制动台测试车速相对较高,为2-5km/h,驱动电动机的功率较大,为2x3-2x11kW。

减速器的作用是减速增距,其减速比根据电动机的转速和滚筒测试转速确定,由于测试车速低,滚筒转速也较低,一般在40-100r ∕min范围(日式试验台转速则更低,甚至低于10r/min)。

因此要求减速器减速比较大,一般采用两级齿轮减速或一级涡轮蜗杆减速一级齿轮减速。

理论分析与实验表明,滚筒表面线速度过低时测取协调时间偏长、制动重复性较差;过高时对车轮损伤较大,推荐滚筒表面线速度为2.5km∕h左右的制动台。

<2>、滚筒组;汽车轮胎与滚筒见的附着系数将直接影响制动试验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了处理,目前采用较多的有下列5种a 、开有纵向浅槽的金属滚筒。

这种滚筒表面附着系数最高可达0.65.如果进一步做拉花和喷涂处理,附着系数可达0.75以上。

B 、表面粘有熔烧铝矾土砂粒的金属滚筒。

这种滚筒表面无论干或湿时其附着系数可达0.8以上。

制动机试验台安全操作规程

制动机试验台安全操作规程

制动机试验台是用来测试车辆制动性能的专用测试设备。

正确操作和使用制动机试验台是保障人员安全和测试结果准确性的重要前提。

以下是制动机试验台安全操作规程:

1. 工作人员必须经过专业培训,了解制动机试验台的结构、功能和安全操作规程。

未经过培训的人员不得操作试验台。

2. 操作试验台前,必须对试验台的设备和安全保护措施进行检查,确保所有设备正常运行并符合安全要求。

3. 操作人员应当佩戴适当的个人防护装备,包括保护眼睛、耳朵、手和脚的装备。

同时,应保持警觉并避免疲劳情况下操作试验台。

4. 操作试验台前,应按照试验要求进行预热,确保试验时设备处于稳定状态。

在测试过程中,操作人员应当时刻关注设备状态,随时检测、修正测试结果。

5. 操作试验台时,应按照试验要求进行装置、校准和测试参数等操作。

在测试时,应严格按照规定的测试路线行驶,不能超速和漂移,保证测试的准确性。

6. 如有异常情况和故障发生,操作人员应立即停止测试并进行处理,不能让故障继续影响设备的安全和测试的准确性。

7. 完成测试后,操作人员应及时关闭试验台设备,清理测试场地,归还测试材料,保障设备的安全和维护。

制动机试验台安全操作规程能够提高操作人员的安全意识和操作技能,避免操作中的错误和事故的发生。

同时,确保测试结果准确,提高测试的效率,促进了汽车制造业的发展。

制动器实验台

制动器试验台的控制方法分析PB08001005 赵诣博总体思路:针对利用如何用电惯量模拟等效惯量的问题,建立了电动机驱动电流依赖于可观测量的数学模型,同时对题目所给的控制方法实验得出的数据进行分析,建立了评价模型,进而设计出两种不同的计算机控制方法,并对此方法进行进一步的评价与完善,从而达到更好的模拟效果。

首先,我们根据其物理模型计算出了等效转动惯量和电流所需补偿的惯量,完成了前两问,奠定了下文建立数学模型的基础。

其次,我们建立了电动机驱动电流依赖于客观测量的数学模型。

通过路试和试验台上采取相同制动操作时角加速度应当相等建立等式,由此求出电动机驱动电流与制动力矩和转动惯量之间的关系。

再次,我们建立了对计算机控制方法的综合评价模型。

此评价模型的重要数量指标是所设计的路试时的制动器与相对应的实验台上制动器在制动过程中消耗的能量之差,同时我们还选取了所控制方法对于理想情况的反应速度和逼近效果为次要指标进行综合评价。

然后,我们根据前一个时间段观测到的瞬时转速,设计出本时间段电流值的计算机控制方法。

由前一个时间段观测到的瞬时速度和我们希望这个时段所达到的速度之差计算出应当补充的扭矩,从而推出本时间段的电流值。

同时利用上面建立的综合评价模型对此模型进行评价。

模型假设1假设试验台采用的电动机的驱动电流与其产生的扭矩成正比(本题中比例系数取为1.5 A/N·m)。

2试验台工作时主轴的瞬时转速与瞬时扭矩是可观测的离散量。

不考虑观测误差、随机误差和连续问题离散化所产生的误差。

3假设车轮在施加制动后,其转速必定在一个约束时间段内减小到一个已知常数之下,故我们设此约束时间段为T,并设经历时间t后ω0 会减小到ωT。

符号说明F 载荷r车辆单个前轮的滚动半径g 重力加速度R 外直径r 内直径ρ密度h 厚度M 直径为R厚度为h密度为ρ的圆盘质量m 直径为r厚度为h密度为ρ的圆盘质量J 等效转动惯量j 基础惯量J'机械惯量Mr(t) 电流产生扭矩关于时间t的函数Mf(t) 制动力矩关于时间t的函数f(t) 理想角速度关于时间t的函数问题分析题目在题干中扼要地介绍了汽车行车制动器的工作原理并介绍了测试其性能的方法—路试及其替代方法,之后建模介绍了在试验台进行的替代路试的实验方法及原理,基于此,我们假设出了其物理模型,并通过题干所介绍的物理原理和题目中所给数据对等效转动惯量进行计算。

单轮惯性式制动器试验台飞轮移动系统设计

天津工业大学毕业设计(论文)题目:单轮惯性式制动器试验台飞轮移动系统设计姓名学院专业指导教师职称2013年6月6 日摘要单轮惯性式制动器试验台是将整体的制动器通过专用卡具安装在试验台上,采用飞轮组模拟惯量蓄能,按照规定的方法模拟汽车的实际制动过程,测试制动器的制动效能、热稳定性、衬片磨损以及强度等项性能,从而得到制动器摩擦和磨损性能的数据。

本次设计的主要完成了该套设备的飞轮移动系统设计,其重点是液压系统的设计,包括液压系统的改进、油源系统的设计计算、液压缸的计算与选择、液压阀的选择、管路的压力损失计算、油箱的设计计算、系统发热计算等;还增加了集成块的设计这也是本次设计的难点;另外,液压传动也通过碟形弹簧锁紧缸被用于控制移动滑台的松开与固定。

关键词:惯性式制动器试验台;飞轮移动系统;液压系统;集成块AbstractSingle wheel inertial brake test bench is the integrated brake through special fixture installed in test bed, using fly wheel simulation, according to the regulation of inertia storage method is used to simulate the actual braking process, car brake performance test brake, and thermal stability, facing wear and strength and so on a performance, thus obtains the brake friction and wear performance data.The design of the main completed the sets of equipment flywheel mobile system design, the emphasis is on the hydraulic system design, also involving hydraulic system improvement, oil source system design calculation, hydraulic cylinder of calculation and selection, hydraulic valve selection, pipe pressure loss is calculated, the tank design calculation, system such as fever calculation; But also increased the integrated block design this also is the design difficulties; In addition, hydraulic transmission through disc springs lock cylinder is used to control the machine moving slippery with fixed loose.Key words: inertial brake test bench;Movement System of flywheel;Hydraulic system;manifold bloc目录前言 (1)第1章液压泵站的设计 (1)1.1 液压泵站的分类及特点 (1)1.2 液压阀的安装 (1)1.3 液压泵站设计简图 (2)第2章集成块总成的设计 (3)2.1 集成块的结构与特点 (3)2.2 对集成块总成的设计 (3)第3章系统总体方案的设计 (8)3.1 设计参数及相关内容 (8)3.2 确定总体方案及有关说明 (9)3.3液压系统方案的确定 (11)3.4 液压工作原理图 (14)第4章液压部分的设计计算 (16)4.1 对油缸的设计计算 (16)4.2 确定液压泵 (20)4.3 选择液压阀 (21)4.4 蓄能器 (22)4.5 选择过滤器 (24)4.6计算油箱的容积与系统热性能 (26)4.7 计算与选择油管与管接头 (29)4.8 计算压力损失 (32)结论 (36)参考文献 (37)附录一(外文资料原文) (38)附录二(外文资料译文) (46)附录三(文献检索) (53)致谢 (55)前言制动器实验台发展背景及现状2010年中国汽车产销双超1800万辆,交通安全问题已经成为国家和社会为保证道路交通安全而亟待解决的关键问题。

踏面制动单元测试系统试验台设计

踏面制动单元测试系统试验台设计俎文凯;张庆;苟清炳【摘要】Block brake units is the executive mechanism of the air brake system, it directly affects the safety of the locomotive. So it needs the strength test, the leakage test, the adjusting amount test, the forcing test and so on. Because of the various tests and the complex processes, in order to reduce the work intensity of operators and improve the test efficiency, it is most important to improve the reliability and accuracy of the test data, so this testing system is designed to improve the degree of automation test. This paper describes the structure and function of the testing system and the designs of pneumatic control, electrical control and software sys-tem.%踏面制动单元是空气制动系统中的执行机构,直接影响车辆的行车安全。

因此需要对其进行强度试验、泄露试验、调整量试验、制动力试验等多项性能测试,由于试验种类繁多,过程复杂,为了降低操作人员工作强度,提高试验效率,重要的是增加试验数据的可靠性、准确性,设计此测试系统以提高试验的自动化程度。

制动检验台安全操作规程(3篇)

制动检验台安全操作规程制动检验台是一种对车辆制动系统进行检测和测试的设备,主要用于确保车辆的制动系统能够正常运行,确保行车安全。

为了保证制动检验台的安全操作,以下是一个制动检验台安全操作规程,以确保操作人员的安全和设备的正常运行。

一、操作前准备1. 操作人员必须经过相关培训,并具备相关的操作经验和技能。

2. 操作人员应仔细阅读制动检验台的操作手册,并严格按照操作手册进行操作。

3. 在操作前,需检查制动检验台的工作环境是否安全,是否有异常情况出现。

4. 检查制动检验台的设备和仪器是否正常工作,如有异常情况应及时报修或更换。

二、操作过程1. 操作人员必须正确穿戴个人防护装备,包括安全鞋、安全帽、防护手套等,并保持服装整洁。

2. 在操作过程中,严禁在制动检验台上吸烟、饮食或者进行其他不相关的活动。

3. 操作人员应按照指示进行操作,在操作过程中,应保持注意力集中,不得走神或进行无关操作。

4. 操作人员在进行制动系统测试时,应严格按照规定的测试方法进行操作,不得随意更改测试参数或者程序。

5. 操作人员应注意观察测试过程中的实时数据和指示灯,如有异常情况出现应立即停止测试并报告相关人员。

6. 在操作过程中,应保持制动检验台设备和周围环境的清洁,禁止乱丢废弃物及杂物。

三、操作结束1. 操作结束后,操作人员应立即关闭制动检验台的电源,并进行必要的清洁和维护工作。

2. 操作人员应将制动检验台的相关设备和工具归位,并保持整洁。

3. 对于发现的故障或异常情况,应及时报告相关维修人员,并记录相关信息。

4. 操作人员应按照相关规定和流程对操作进行检查和评估,确保操作的合规性和安全性。

四、安全意识1. 每位操作人员都应具备安全意识,严格遵守操作规程和安全操作要求。

2. 操作人员在操作过程中,应互相注意安全,提醒和纠正不安全行为,确保操作的安全性。

3. 对于不清楚的操作或有疑问的情况,应及时与相关人员进行沟通和确认,不得盲目操作。

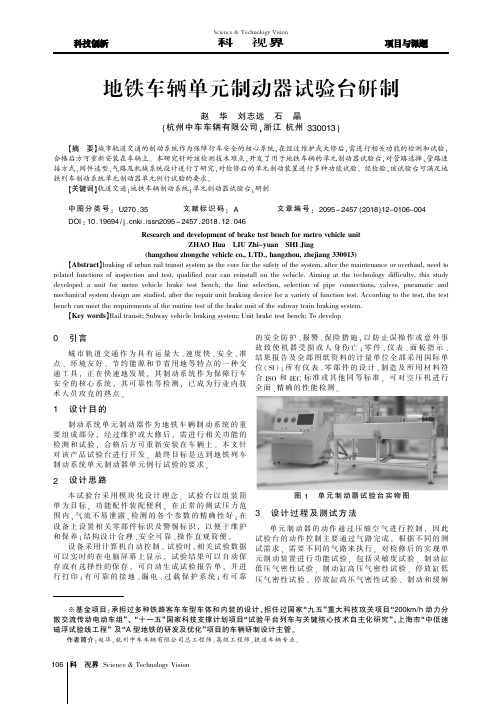

地铁车辆单元制动器试验台研制

全面、精确的性能检测。

图1单元制动器试验台实物图3设计过程及测试方法单元制动器的动作通过压缩空气进行控制,因此试验台的动作控制主要通过气路完成,根据不同的测试需求,需要不同的气路来执行。

对检修后的实现单元制动装置进行功能试验,包括灵敏度试验、制动缸低压气密性试验、制动缸高压气密性试验、停放缸低压气密性试验、停放缸高压气密性试验、制动和缓解功能的管路如下图:图2制动管路功能图通过电气比例阀调节供气压力,通过二位三通气控阀调节管路的充、排气状态,二位二通气控阀控制测试端的充排气及密封状态。

压力传感器测试实时压力。

3.2.2气密性试验试验要求:制动缸充风至测试压力,压力稳定后关断气路,保压3min,记录单元压力下降量。

压力下降不元制动装置的推出力能被精确测量。

图3压力传感器示意图3.2.4手动缓解试验试验要求:停放缸充风至530kPa(压力数值可调节),制动缸压力为0kPa,伸出杆头与测试压力传感器之间接触距离调为13mm,停放缸排气制动后,拉动手动缓解拉杆后,停放缸缓解,手动缓解次数不少于3次,记录停放缸制动力的数据变化。

根据试验要求,上述管路即可完成试验需求。

3.2.5调整量及行程试验试验要求:调整推杆头到初始行程,制动缸充风至400kPa(压力数值可调节),对制动缸重复进行制动、缓解,直到推杆头调整至最大行程位,记录在全行程范图4滑台结构、位移传感器、复位气缸示意图滑台机构连接位移传感器及复位气缸。

当单元制动装置动作时,滑台机构沿施力方向移动,单元制动装置反复进行充、排气直至单元制动装置达到最大位置,通过位移传感器获取此时的位移值。

当测试结束时,滑台装置通过复位气缸进行复位。

复位气缸控制气路见下图。

图5复位气缸控制气路图3.2.6制动力试验试验要求:伸出杆头与测试压力传感器之间接触距离调为13mm,制动缸充风至400kPa(压力数值可调节),制动缸制动、缓解3次,记录闸瓦推出杆推出压力并绘制压力-推出力曲线。

制动试验台操作规程(3篇)

第1篇一、目的为确保制动试验台安全、准确、有效地进行制动性能测试,特制定本操作规程。

二、适用范围本规程适用于所有型号的制动试验台,包括但不限于车辆、摩托车、自行车等。

三、操作步骤1. 准备工作(1)检查制动试验台各部件是否完好,如有损坏或异常,应及时上报并维修。

(2)确保制动试验台处于水平状态,必要时进行调整。

(3)检查电源线、传感器、数据线等连接是否牢固,确保连接正确。

2. 试验前准备(1)将试验车辆平稳停放在制动试验台上,确保车辆与试验台接触良好。

(2)调整车辆位置,使车轮位于试验台上,车轮与试验台之间的间隙应均匀。

(3)连接传感器,确保传感器与车轮接触良好。

(4)打开制动试验台电源,预热至设定温度。

3. 试验操作(1)启动制动试验台控制系统,设置试验参数,如试验速度、制动距离、试验次数等。

(2)按下启动按钮,开始试验。

试验过程中,注意观察试验台显示屏上的数据,确保数据正常。

(3)试验过程中,如发现异常情况,应立即停止试验,检查原因并处理。

4. 试验结束(1)试验结束后,关闭制动试验台电源。

(2)将试验车辆从试验台上移开,确保车辆安全。

(3)清理试验台,检查各部件是否有损坏或异常。

四、注意事项1. 操作人员应熟悉制动试验台的操作规程,了解试验原理和注意事项。

2. 操作过程中,注意观察试验台显示屏上的数据,确保数据准确。

3. 试验过程中,如发现异常情况,应立即停止试验,检查原因并处理。

4. 操作人员应穿着合适的防护用品,如安全帽、防护眼镜等。

5. 试验结束后,应及时清理试验台,确保试验环境整洁。

五、维护保养1. 定期检查制动试验台的各部件,如传感器、数据线、电源线等,确保其正常工作。

2. 定期清洁试验台,包括传感器、数据线、电源线等,防止灰尘、油污等影响试验结果。

3. 定期对制动试验台进行校准,确保试验数据的准确性。

4. 如发现制动试验台有损坏或异常,应及时上报并维修。

本规程自发布之日起实施,如有未尽事宜,可根据实际情况进行修改。

制动器试验台的控制方法分析

制动器试验台的控制方法分析1.控制对象制动器试验台的控制对象主要包括被测试的制动器和试验台本身。

对制动器的控制主要是通过控制台对试验台上的制动器进行控制和操作,对试验台的控制主要是通过控制台对试验台的一系列传感器、执行器等设备进行控制和操作。

2.控制参数的设置制动器试验台的控制参数包括制动压力、速度、温度等。

在进行制动器测试之前,需要根据具体的测试要求,设置合适的控制参数。

制动压力是指制动器施加在试验对象上的压力,可以通过控制油压系统来实现;速度是指试验对象的运动速度,可以通过电机驱动来控制;温度是制动过程中制动器及其周围环境的温度,可以通过冷却系统和加热系统控制。

3.控制信号的生成制动器试验台的控制信号主要包括制动力、制动力输出曲线、制动时间等。

制动力是指试验台对试验对象施加的制动力,可以通过控制系统对执行器进行控制来实现;制动力输出曲线是指制动力随时间的变化规律,可以通过设置控制系统的输入信号来实现;制动时间是指试验对象从开始制动到完全停止所经过的时间,可以通过设置控制系统的时间参数来实现。

4.数据采集与处理制动器试验台的数据采集主要包括采集试验对象的制动力、速度、温度等参数以及与制动器性能相关的其他参数。

数据采集可以通过传感器对试验台上的各个部位进行测量和采集,并将采集到的数据通过数据采集系统传输给控制台。

数据处理主要是通过计算、分析和对比等方法对采集到的数据进行处理和分析,以评估试验对象的制动性能。

5.控制方法的选择制动器试验台的控制方法有很多种,常用的控制方法有PID控制、模糊控制和神经网络控制等。

选择合适的控制方法需要考虑试验对象的特点和测试要求等因素。

PID控制是一种经典的控制方法,具有稳定性好、适用范围广等优点;模糊控制是一种基于人的经验的控制方法,它能够对试验对象进行较为精确的控制;神经网络控制是一种基于神经网络理论的控制方法,它可以模拟人脑的工作原理,对试验对象进行自适应控制。

汽车制动性能检测试验台简介

制动过程 中的时 间、 飞轮转动 角度 以及初 始转 速等 参

数 ,就 可 以 对 制 动 过 程 中 制 动 力 、 侧 移 量 和 制 动 距 离 等指 标 进 行 计 算 。

1 特 点 . 3

较 接 近 ,能反 映车 辆 的实 际 制 动 性 能 ,即 能反 映制 动 时

轴 荷 转 移 带 来 的 影 响 , 以 及 汽 车 其 他 系 统 (如 悬 架 结

测 试 原 理 不 同 ,制动 试 验 台检 测 法 可 分 为 反 力 式 和 惯 性 式 两 类 ,按 检 验 台支 撑 车轮 形 式 不 同 ,可 分 为 滚 筒式 和 平 板 式 两 类 。 关键 词 :试 验 台 ;反 力 式 ;惯 性 式 ;滚 筒式 ;平 板 式

本 文 对惯 性 式滚 筒 制动 试 验 台 ,平 板 式 制 动 试 验 台 和 反 力式 滚 筒 制 动 试 验 台作 一个 简 单 的介 绍 。

力或位移量经传感器转换成与制动力大小成 比例的 电信

号 。 从 测 力传 感器 送 来 的 电信 号 经 放 大 滤 波后 ,送 往 A

占地面积大、需要助跑车道等缺点。

/ D转换器转换成相应 数字量 ,经计算机采集、贮 存和 处理后 ,检 测结果 由数码显示或由打印机打 印出来。

33 点 .特

22 动 原 理 .制

惯 性 式滚 筒 制动 试 验 台 由结 构 相 同 的左 右 两 套 对 称 的 车 轮 制动 测 试 单 元 和 一 套 指 示 控 制 装 置 组 成 ,包 括 滚 筒 轴 承 、驱 动 电机 、储 能 飞轮 和 一 系列传 感器 。

12 动 原 理 .制

惯 性式 滚筒制 动 方法 的试验 条件 接近汽 车 实际行 驶 条 件 ,可 以 在 任 何 车 速 下 进 行 检 验 的 车 型 范 围 受 到 一 定

地铁车辆单元制动器试验台研制

地铁车辆单元制动器试验台研制摘要】城市轨道交通的制动系统作为保障行车安全的核心系统,在经过维护或大修后,需进行相关功能的检测和试验,合格后方可重新安装在车辆上。

本研究针对该检测技术难点,开发了用于地铁车辆的單元制动器试验台,对管路选择、管路连接方式、阀件选型、气路及机械系统设计进行了研究,对检修后的单元制动装置进行多种功能试验。

经检验,该试验台可满足地铁列车制动系统单元制动器单元例行试验的要求。

【关键词】轨道交通;地铁车辆制动系统;单元制动器试验台;研制1 设计目的制动系统单元制动器作为地铁车辆制动系统的重要组成部分,经过维护或大修后,需进行相关功能的检测和试验,合格后方可重新安装在车辆上。

本文针对该产品试验台进行开发,最终目标是达到地铁列车制动系统单元制动器单元例行试验的要求。

2 设计思路本试验台采用模块化设计理念。

试验台以组装简单为目标,功能配件装配便利,在正常的测试压力范围内,气流不易泄露,检测的各个参数的精确性好;在设备上设置相关零部件标识及警惕标识,以便于维护和保养;结构设计合理、安全可靠、操作直观简便。

设备采用计算机自动控制。

试验时,相关试验数据可以实时的在电脑屏幕上显示,试验结果可以自动保存或有选择性的保存,可自动生成试验报告单,并进行打印;有可靠的接地、漏电、过载保护系统;有可靠的安全防护、报警、保险措施,以防止误操作或意外事故致使机器受损或人身伤亡;零件、仪表、面板指示、结果报告及全部图纸资料的计量单位全部采用国际单位(SI);所有仪表、零部件的设计、制造及所用材料符合ISO和IEC标准或其他同等标准,可对空压机进行全面、精确的性能检测。

3 设计过程及测试方法单元制动器的动作通过压缩空气进行控制,因此试验台的动作控制主要通过气路完成,根据不同的测试需求,需要不同的气路来执行。

对检修后的实现单元制动装置进行功能试验,包括灵敏度试验、制动缸低压气密性试验、制动缸高压气密性试验、停放缸低压气密性试验、停放缸高压气密性试验、制动和缓解试验、手动缓解试验、调整量及行程试验、制动推出力试验、停放推出力试验。

20种设备技术规格书Z

HX机车检修基地建设配套工装技术要求机务段2013年5月2日目录所有工装设备基本要求 (5)附件1:检修拆装设备 (9)1、小齿轮拆装设备 (10)2、电机轴承压装机 (11)3、电机电枢轴拆装设备 (11)4、HX2车钩缓冲器拆装专用设备 (12)附件2:超声波探伤设备 (14)便携式轮辋轮辐探伤设备 (15)轮对超声波探伤仪 (17)附件3:磁粉探伤设备 (19)轮对荧光磁粉探伤机(含基础) (20)车轴磁粉探伤设备(含基础) (22)附件4:性能试验台等 (24)性能试验台(含基础、电源) (25)耐压试验台 (27)附件5:轮对检修流水线 (29)1、齿轮箱油洗机 (30)2、真空吸油机 (31)3、轴箱轴承自动拆装设备 (31)4、多功能轮对分解压装机 (32)5、制动盘拆卸装置 (33)6、制动盘组装装置 (34)7、车轮静平衡试验机 (35)8、轴颈尺寸测量机 (35)9、轴箱轴承自动组装设备 (36)10、轴端螺栓智能扳机 (37)11、转向架静载设备 (38)附件6:起重设备 (41)5/3.2T双梁桥式起重机 (42)10/3.2T双梁桥式起重机(轮对、牵引电机库) (46)10/3.2T双梁桥式起重机(辅机库) (49)附件7:自立式起重机 (52)自立式起重机 (53)附件8:转盘 (55)附件9:运输用小车等 (58)平板车 (59)搬运车 (61)运输小车 (63)附件10:清洗、喷漆、烘干设备 (64)辅机吹扫设备 (65)辅机清洗设备 (67)辅机烘干设备 (69)转向架喷漆烘干设备 (71)冲洗机 (73)齿轮箱超声波清洗机 (74)附件11:压力机等 (76)压力机 (77)HX2辅机轴承压装机 (79)风叶压装机 (81)附件12:牵引电机喷漆、清洗、烘干设备 (83)1、喷漆设备 (84)2、吹扫设备 (85)3、清洗设备 (86)4、烘干设备 (87)5、浸漆设备 (88)6、部件清洗设备 (89)附件13:辅机及动平衡试验设备 (91)HX辅机转子动平衡试验台 (92)转子动平衡试验台 (94)HX2辅机试验台 (96)附件14:空压机及冷干机等工装设备 (98)空压机及冷干机 (99)风管水压试验台 (104)铜焊机 (106)附件15:公铁两用牵引车 (108)附件16:车钩缓冲器综合试验台 (111)附件17:轮对镟修床(车轮车床) (114)附件18:车轴磨床 (118)附件19:单元制动器试验台 (121)附件20:管道综合支架 (124)所有工装设备基本要求1、设备的设计、制造与试验应符合国际工业标准(ISO)和国际电工标准(IEC),度量单位全部采用国际单位标准制( SI)。

制动检验台操作规程

制动检验台操作规程1. 引言制动检验台是汽车维修和保养过程中常用的设备之一,它用于测试和评估汽车制动系统的性能。

本文将介绍制动检验台的操作规程,以确保操作人员正确、安全地使用该设备。

2. 操作准备在进行制动检验前,操作人员应做好以下准备工作:•检查制动检验台的工作状态,确保设备正常运行并无损坏。

•准备所需的测试工具和设备,如制动压力表、踏板助力器等。

•检查测量工具的准确性,确保其能够正确测量制动系统的性能。

•确保操作人员已经接受过相关的培训,熟悉制动检验台的使用方法和操作规程。

3. 操作流程3.1 检查制动液在进行制动检验前,首先要检查制动液的情况。

具体操作步骤如下:1.打开汽车发动机盖,并找到制动液箱。

2.检查制动液的液面,确保液面在正常范围内。

如果液面过低,应及时添加制动液。

3.检查制动液的颜色和透明度,如果发现异常,应及时更换制动液。

3.2 连接制动检验台连接制动检验台是进行制动检验的关键步骤。

具体操作步骤如下:1.将制动检验台的压力传感器与制动系统的主泵连接,并确保连接牢固。

2.将制动压力表安装在汽车仪表盘上,并将其与制动检验台连接。

3.打开制动检验台的电源,启动设备,并等待设备运行稳定。

3.3 进行制动检验制动检验台可以测试不同情况下制动系统的性能,包括制动力、制动间隙等。

具体操作步骤如下:1.将汽车停放在制动检验台上,确保车辆稳定。

2.进入汽车驾驶室,并踩下制动踏板。

记录下制动压力表上显示的压力数值。

3.根据制动检验台的要求,进行不同情况下的制动测试,如紧急制动、边线制动等。

4.检查制动检验台上显示的数据,根据压力数值判断制动系统的性能是否正常。

5.根据测试结果,做出相应的维修和保养措施。

3.4 检查制动间隙制动间隙是制动系统中重要的一个指标,它影响着制动的灵敏度和效果。

检查制动间隙的操作步骤如下:1.将汽车停放在制动检验台上,并提起车辆的前轮。

2.踩下制动踏板并记录制动压力表上显示的压力数值。

制动器试验台的控制方法分析(国家二等奖)

制动器试验台的方法分析摘要汽车的制动器设计的性能的好坏直接影响着人身和车辆的安全。

为了检验设计的优劣,必须对其进行相应的测试。

常用的测试分为路试和模拟试验。

本文是对实验台模拟中不同的问题,进行分析,建立不同的数学模型。

问题一,由题干中所给的等效转动惯量的定义及机械原理中的动能相等原则,列出方程式,由此方程式解出等效惯量为 51.9992kg m⋅。

问题二,首先根据实心圆柱体的转动惯量推算出环形飞轮的转动惯量的计算公式, 再由题干中给的机械惯量的定义和问题中的已知条件计算出 8种飞轮组合的机械惯量分别为:10.00002kg m⋅、 40.00832kg m⋅、 70.01662kg m⋅等,结合问题一中求得的等效惯量可得相应的补偿转动惯量分别为:11.95782 kg m⋅、 -18.01872kg m⋅(其他 6种情况的补偿转动惯量不在 [-30, 30]内。

问题三, 根据钢体对质心轴的转动定理及驱动与补偿扭矩、角加速度与可观测量 (瞬时转速的关系, 建立了依赖于瞬时转速的求解模型。

相应的结果为:174.8A , -262.7A 。

问题四, 首先根据数据分析的结果及参考文献资料得出数据中给的扭矩为可变的制动扭矩,然后再根据能量误差的定义,分别计算出实验过程与路试过程中制动器消耗的总能量,从而得到能量误差为 5.53%。

问题五,由于时间延迟引起补偿惯量的偏差,故模型的目的是用电流来控制补偿惯量的偏差。

假设各个时间段内角加速度是不变的, 根据闭环控制系统结合问题三的模型, 建立了依赖于前一时间段可观测量计算下一时间段电流的模型。

问题六,对于问题五中模型的不足,首先给出了一个改进方法。

然后,考虑到模型属于自动控制领域,又提出了建立模糊自整定 PID 模型的流程图及其关键。

关键词:等效惯量机械惯量转动惯量能量误差扭矩12一问题的重述汽车的制动器设计是车辆的最重要设计之一,其作用是在行驶进使车辆减速或停止,直接影响着人身和车辆的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阀类性能试验台技术规格1.招标编号:2.设备名称:阀类性能试验台3.数量:1 台4.交货日期:1个月5. 资质、规范与标准5.1在中华人民共和国境内注册,具有独立承担民事责任的能力,注册资金50万以上;5.2 制造方应在轨道交通行业或铁路机车行业具有相关业绩,并在投标时提供相关业绩证明和买方清单。

5.3设计、制造符合相关国际标准,投标方应在投标书中明确。

6.技术条件6.1 设备的用途本阀类性能试验台要求能够满足上海地铁AC17、AC08、AC13型电动列车空气悬挂系统阀类的例行试验。

6.2 作业对象参数6.2.1AC17电动列车空气悬挂系统阀类AC17电动列车空气悬挂系统阀类清单被试品类型被试品代号生产厂家备注高度阀1/761161 法维莱均衡阀782 963 0208 法维莱差压阀187 648 0108 法维莱 1.25bar测试接头700 008 2508 史陶比尔压力开关1/323728 法维莱6.2.2AC08、AC13电动列车空气悬挂系统阀类AC08、AC13电动列车悬挂系统阀类清单被试品类型被试品代号生产厂家备注高度阀克诺尔溢流阀克诺尔差压阀克诺尔AC08、AC13电动列车悬挂系统阀类清单被试品类型被试品代号生产厂家备注测试接头克诺尔压力开关克诺尔6.3 设备要求6.3.1主要规格、参数外接电源:AC220V,50Hz外接风源:0.6MPa环境温度:-5℃~-45℃相对湿度:≤90%压力调节精度:±5KPa压力调节范围:0~1MPa压力测量精度:±2‰ FS时间测量精度:1ms时间控制精度:1ms6.4设备的基本要求6.4.1该设备必须是中标厂商生产的完整的、全新的成套设备,具有生产该设备的研发制造资质能力,设备要有高的稳定性、可靠性和耐久性,操作简单。

设备的设计、制造应保证设备的30年使用寿命、8年以上大修周期。

卖方必须对保证设备30年使用寿命的技术措施和设备大修的主要内容进行说明。

寿命周期内提供备件和维修服务。

6.4.2该设备必须具有足够的刚度和耐磨性,运行平稳,在环境温度-15℃-45℃、相对湿度≤95%、额定负荷下连续工作22小时的条件下,精度稳定,液压、气动系统不允许升温过高和泄漏。

6.4.3本试验台采用计算机控制,可以在电脑屏幕上选择进行手动或自动试验,试验时,相关试验数据可以实时的在电脑屏幕上显示,可自动生成试验报告单,试验结果可以选择性保存并能在打印机上打印。

6.4.4试验结果采用数据库的方式进行管理,可以按照不同的相关字段进行快速查询,并且能定期本机自动备份试验结果。

6.4.5不同种类的阀进行试验,采用更换试验工装的方法实现,各种专用的工装对被试品具有快速装夹功能。

6.4.6设备应具有自检功能,试验前可检验试验台本身状态是否正常。

6.4.7本试验台要求预留有设计接口,通过升级改造后可以实现对动车空气悬挂系统阀类进行例行试验。

6.4.8试验外观要求:操作台采用立式操作台,结构设计上要求满足人机工程学,操作舒适,观察直观。

本设备所有操作台结构件保护等级不低于IP20,柜体及各结构件的外观,不得有明显的凸凹不平或机械划伤,无裂纹、毛刺和严重锈蚀等缺陷。

6.4.9该设备主要零部件选用优质材料制造,结构主体牢固。

所选用的机械、液压、电子、电气元器件和控制系统是先进的、优质的、可靠的系列产品。

6.4.10主要外购件采用国际著名品牌,其他外购件采用著名品牌,并在投标时提供相应清单。

6.4.11设备和仪表的设计、制造与试验应符合国际工业标准(ISO)和国际电工标准(IEC),度量单位全部采用国际单位制标准(SI)。

6.4.12必须对设备有可能造成人身或设备伤害的危险部位采取相应的安全防护措施。

6.4.13设备和仪器的金属构件除装配表面和电镀表面外,都应进行除锈处理和油漆,颜色由买方指定。

6.4.14设备(如操作、控制机构)应设有安全保护联锁装置和短路、断路及漏电保护装置。

具有完善、可靠的联锁防撞、安全保护和故障报警等功能,以防止意外事故对设备造成的损坏,所有电器装置均应具有安全可靠的接地装置。

6.4.15卖方应在投标时提供设备工作原理、设计方案、主要外形尺寸及基础方案。

6.4.16设备运输、安装及调试不得影响现有设施、设备功能、结构及用途。

6.4.17设备基础土建施工由买方负责,安装位置由买方指定,并由卖方负责实施安装。

6.4.18设备的配套设施及与车辆段既有的相关接口(如电、气、水等)由买方负责解决。

6.4.19详细验收及培训方案由卖方在设计阶段提交,并由买方最终确认。

6.4.20在招标书中详细的设备功能及参数在设计阶段由买方确定,必须满足买方阀类试验工作的需求。

6.5设备的主要结构与性能6.5.1构成设备主要由机械部份、气路部份、电气控制及检测部份、软件部份组成。

6.5.2机械机械部份是指设备整体外观结构,骨架应采用铝型材骨架结构。

6.5.3气路设备采用电气比例控制系统,气路关键元件采用成熟先进的进口产品。

6.5.4控制及检测设备控制和检测采用目前最先进PLC反馈控制系统,搭配高精度传感器,数据能实时进行检测并显示在操作界面上。

6.5.5软件部份软件采用图形化界面编程,试验数据保存为excel格式,操作界面简洁、美观,软件具有传感器零点调整和增益补偿功能,软件使用分三级操作权限,系统管理员具有最高操作权限,以下是工程师及具体试验操作人员,软件对试验规格值的更改必须加权限密码,才能进入试验规格值管理。

6.5.6显示采用正版中文Windows7操作系统,应具有19寸液晶显示、网络接口RJ45一个、USB接口两个以上。

6.5.7自诊断为保证设备安全可靠地工作,应配有自诊断、故障显示和实时记录功能及报警保护等装置。

6.5.8电控柜应配置冷气机及采取可靠的防尘密封,所有电器线路均应标注线号。

6.5.9安全设备(如操作、控制机构)应设有安全保护联锁装置和短路、断路及漏电保护装置。

具有完善、可靠的联锁防撞、安全保护和故障报警等功能,以防止意外事故对设备造成的损坏,所有电器装置均应具有安全可靠的接地装置。

7. 供货范围7.1 供货清单:阀类性能试验台壹台(配所有阀类试验所需工装、工具、备品备件)。

7.2 供货方式: 整套设备由卖方运送到买方指定地点,费用由卖方承担。

7.3 图纸及技术文件7.3.1 合同生效后提供设计资料供双方确认。

7.3.2提供使用(含维修)说明书,包括设备总图、规格参数、电气原理图,机械装配图、维修操作手册、元器件清单(包括编号、名称、型号、厂商、数量等)、随机出厂附件目录、程序文本等各4套,电子版本2套(PDF、DWG格式)。

7.3.3提供生产厂供货设备的精度检验报告和合格证,重要外购部件产品说明书(含电子版)和产品合格证。

7.3.4 质保期内的一次现场传感器校验、标定服务,出具书面校验报告。

8. 包装和运输设备的包装应符合有关陆运标准,要防震、防蚀、防水、牢固、安全可靠,确保设备不受损伤,适应中国国内运输要求。

9. 交货期9.1 交货期为合同签订生效后1个月。

9.2 卖方应提供从设备设计、设计联络、制造、组装、出厂检验、运输、现场安装、调试、最终验收的整个周期的时间进度表。

10. 设计联络10.1 卖方在产品设计时必须和买方进行设计联络,以满足买方要求。

10.2 设计联络中双方议定的内容均形成文字材料并双方签字认可。

异地联络以传真为准。

10.3 设计联络发生的费用由卖方承担。

11.培训、安装和调试11.1 设备制造完成,通知买方人员出厂前进行现场试验验收。

被试品由买方准备。

11.2 设备到货后,根据买方通知,卖方须派专人对设备进行安装、调试,并对买方工程技术人员进行操作、维护、编程等技术培训、直到设备进行正常工作状态和买方专业人员掌握设备性能、操作和维护。

11.3卖方在买方工厂安装调试达到正常工作状况直到最终验收合格的时间,最长不得超过30个工作日。

如果由于卖方原因造成延期则按招标文件中延期交货条款处理。

11.4 相关费用由卖方负责。

12.最终验收12.1 最终验收在买方现场进行,按合同规定的验收标准验收,验收包括:各种配置、设备精度检查、设备功能、性能及数控系统功能试验、控制系统稳定性等。

12.2 设备正常运转后,对买方提供的被试品进行试验,并满足试验大纳的要求。

12.3 卖方应提供出厂质检合格证,其验收应按合同验收标准、产品说明书及有关技术文件、质量标准进行。

12.4 最终验收合格后,双方签字生效。

13.保修和售后服务13.1 设备质量保证期为两年,从买方最终验收签字生效算起,保质期内如有零部件损坏,自更换该件起,再对该件重新计算质保期,非正常使用除外。

13.2 质保期内售后服务卖方免费负责。

卖方自接到服务通知(传真或电子邮件)始,4小时内给买方作出响应;对买方不能自行解决的问题卖方人员应在3个工作日内到达买方现场排除故障。

2.单元制动器试验台技术规格1.招标编号:2.设备名称:单元制动器试验台3.数量:1 台4.交货日期:1个月5. 资质、规范与标准5.1在中华人民共和国境内注册,具有独立承担民事责任的能力,注册资金50万以上;5.2 制造方应在国际轨道交通行业具有相关业绩,并在投标时提供相关业绩证明和买方清单。

5.3设计、制造符合相关国际标准,投标方应在投标书中明确。

6.技术条件6.1 设备的用途本单元制动器试验台要求能够满足上海地铁AC17型电动列车单元制动器(含带停放和不带停放制动器)的例行试验。

6.2 作业对象参数上海地铁AC17电动列车单元制动器分为带停放功能单元制动器(BFCF)和不带停放功能单元制动器(BFC)。

AC17电动列车单元制动器被试品类型被试品代号生产厂家备注带停放功能单270622 法维莱元制动器不带停放功能270620 法维莱单元制动器试验项目列表序号试验项目备注1 常温灵敏度试验2 制动缸常温低压气密性试验3 制动缸常温高压气密性试验4 停放制动缸常温低压气密性试验5 停放制动缸常温高压气密性试验6 手动调整间隙试验7 常温制动缓解性能测试8 一次调整量试验9 缓解间隙试验10 总调整量试验11 停放制动缸充风缓解试验12 停放制动缸制动试验13 停放制动缸手动缓解试验14 制动缸制动力试验15 停放制动缸制动力试验6.3 设备要求6.3.1主要规格、参数外接电源:AC220V,50Hz外接风源:0.6MPa环境温度:-5℃~-45℃相对湿度:≤90%压力调节精度:±5KPa压力调节范围:0~1MPa压力(气压)测量精度:±2‰ FS力测量精度:±0.3%力测量范围:0-5t位移测量范围:0-200mm位移测量精度:±0.15/10mm时间测量精度:1ms时间控制精度:1ms6.4设备的基本要求6.4.1该设备必须是中标厂商生产的完整的、全新的成套设备,具有生产该设备的研发制造资质能力,设备要有高的稳定性、可靠性和耐久性,操作简单。