液压支架强度可靠性优化设计方法研究论文

支架液压系统的优化设计

支架液压系统的优化设计支架液压系统的优化设计摘要:液压支架是我国目前煤矿开采过程中经常会使用到的一项设备。

但是,在实际应用的过程中,还是或多或少的存在着一定的问题,对我们工作实际效果产生了一定的影响。

在本文中,将就支架液压系统的优化设计进行一定的分析与探讨。

关键词:支架液压系统;优化设计引言液压支架是我国煤矿开采过程中经常会使用到的一项设备。

目前,我国对于液压支架主要以手动操作为主,且液压支架中的元件也常常具有着稳定性差、可靠性低、元件寿命低等问题,对于支架的良好应用产生了较为负面的影响。

对此,就需要我们能够通过对原有液压支架系统进行优化的方式来获得更好的应用效果。

1.支架液压系统的优化设计1.1 首先,我们可以通过集成式的方式对支架液压系统进行设计,并尽可能的多使用叠加式以及板式的方式进行设计,以此使管路中所具有的接头数量能够得到减少。

通过管路的减少,不但能够有效的减小管路在压力方面所存在的损失,还能够使失效的环节能够得到减少,以此使系统能够具有更高的运行效率以及更为灵敏的反响。

同时,通过这种方式所获得的管路情况也具有着更为整齐与简洁的特征。

1.2 在支架实际应用中,其所具有的速度对操作质量具有着较大的作用,尤其是对于支架所具有的移架时间来说更是如此。

而在缸径保持稳定的前提下,支架液压系统所具有的流量值就会对支架工作中所具有的运动速度产生影响。

对此,就需要我们在对支架液压系统进行设计时应当尽可能的加大系统流量。

另外,在工作面方面,我们也可以设置为双回、双供的供液系统,并将一路放置在电缆槽中,另一路放置在架间。

1.3 在实际工作中,当煤矿采高逐渐增大时,采高支架所具有的阻力也会随之增大。

同时,在我们对支架应用的过程中,如果顶板出现了来压情况,那么需要立柱能够在一时间实施泄液操作,以此保障支架能够更为平安,而要想保证该项操作能够得到良好的实现,就需要增大平安阀所具有的流量,以此帮助我们缩短泄液时间。

煤矿井下液压支架的优化与改进

煤矿井下液压支架的优化与改进煤矿井下液压支架是煤矿生产中不可或缺的设备之一,其作用是在煤矿开采过程中支撑和保护煤矿巷道的稳定。

然而,在实际运用中,液压支架也存在一些问题,例如承载能力不足、安全性能不高、操作复杂等。

为了解决这些问题,液压支架的优化与改进显得尤为重要。

本文将探讨煤矿井下液压支架的优化与改进问题,并提出一些切实可行的解决方案。

一、承载能力提升目前,煤矿井下液压支架的承载能力相对较低,无法满足大规模煤矿的高产能需求。

为了提升承载能力,可以采取以下措施:1. 优化结构设计:通过改进液压缸数量和位置、增加支撑面积等方式,优化液压支架的结构设计,提高承载能力。

2. 使用高强度材料:选择高强度、高韧性的材料来制造液压支架的关键部件,如液压缸、连杆等,增强其承载能力。

3. 引入智能控制技术:通过引入智能控制技术,实现对液压支架的自动调节,减少负荷不均匀的情况,提高承载能力。

二、安全性能提升煤矿井下液压支架的安全性能对于煤矿生产的稳定和工人的安全至关重要。

为了提升安全性能,可以采取以下措施:1. 强化质量控制:严格按照国家标准进行液压支架的制造和安装,确保其符合质量要求,减少因设备质量问题导致的事故风险。

2. 加强液压系统的监测与维护:定期进行液压系统的巡检与维护,确保液压支架的液压系统处于良好状态,减少故障发生的可能性。

3. 提高安全操作培训:加强对液压支架操作人员的培训,提高其对设备操作的熟练度和安全意识,减少人为操作引起的事故风险。

三、操作便捷性提升煤矿井下液压支架的操作复杂性是使用过程中常见的问题之一。

为了提升操作便捷性,可以采取以下措施:1. 尽量自动化:引入自动化控制技术,降低人为操作的需求,减少操作的复杂性,提高操作便捷性。

2. 优化人机界面:设计直观、易懂的人机界面,简化操作过程,减少操作人员的负担,提高操作便捷性。

3. 减轻设备重量:通过采用轻量化材料、减少不必要的结构部件等方式,减轻液压支架的整体重量,提高其搬运和操作的便捷性。

液压支架生产安全可靠性论文

液压支架的生产安全可靠性研究【摘要】液压支架是实现采煤综合机械化和自动化不可缺少的主要设备。

由于它具有强度高,支护性能好,移设速度快,安全可靠等优点,可增加采煤工作面产量、提高回采率、降低成本,实现安全生产。

本文介绍了液压支架在生产中出现的典型故障,提出了几点措施。

【关键词】液压支架;典型故障;建议液压支架主要由结构件和液压系统组成。

其中液压系统的使用频率相对较高,也比较容易出现故障。

掌握常见故障的处理方法,不断对其进行改进,对安全生产是十分必要的。

1.液压支架故障的定义及特点1.1液压支架故障的概念明确故障的定义是可靠性分析和评价的前提及依据。

对故障的不同理解会造成不同的结果。

液压故障是指液压元件与液压系统在生产中不符合规定的要求而发生的一系列故障。

明确了故障的含义才能有针对性的采取措施,保证生产的安全。

1.2液压支架故障的主要特点1.2.1多样性和复杂性液压系统出现的故障可能是多种多样,一般情况下是多个故障同时出现,所以比较复杂。

如:系统的压力不稳,往往与振动噪声故障一起出现。

1.2.2隐蔽性液压系统是通过高压油液来传递动力,液压系统中的元件数量较多,元件和油液都处于密封的壳体和管道内,不能从外部直接观察,因故障具有隐蔽性,不易判断和检测。

2.液压支架生产中常见的故障2.1构件常见的故障底座是支架结构件中的一个关键部件。

也是结构件中出现问题较多的一个部件。

(1)底座开裂一般出现在后柱窝处内外主筋板上。

由于此处是主筋板高差过渡处。

应力集中,如果没有很好设计过渡角并采取加强措施将发生大量主筋板开裂现象。

可以采取两个主要措施:其一是打开两柱窝间的箱体结构,在断裂处加焊一定厚度的金属板;其二是加大内主筋板过渡弧角,以减小应力集中。

(2)底座扭曲此问题主要是由于在底座设计中没有加过桥板,底座在使用中左右两部分易出现错位扭曲。

2.2液压系统常见故障分析2.2.1立柱胀缸支架立柱由于出现串液而失去支撑能力这一状况不断出现在生产中。

充填综采液压支架底座强度分析及其结构优化

充填综采液压支架底座强度分析及其结构优化充填综采是煤矿绿色开采的重要方法之一,能有效解决煤矿“三下”压煤开采和煤矿开采出现的环境问题。

充填综采液压支架是充填工作面的主要设备之一,一次性投资占充填综采装备总资金的七成以上,是充填综采工作面实现安全、高效采煤的关键装备。

底座作为承受顶板传递到底板的压力的同时,要保证刚度和强度以及底板比压,可谓是非常重要的承载原件,研究其受力特征和强度分析对于评估充填综采液压支架的可靠性,并改进其结构,降低其成本,都有重要的意义。

本文综合应用理论分析和数值模拟等方法,对充填综采液压支架的受力特征、底座强度及其优化结构等进行了系统的研究,取得了以下的主要成果:(1)基于工作面上覆岩层的移动变形特征,分析得到了充填采煤液压支架与围岩相互作用关系,给出了六柱式充填综采液压支架的整体及危险工况下支架底座受力特征,并比较了与传统综采支架在结构功能受力特征等方面的差异。

(2)建立了六柱式充填综采液压支架的三维数值模型,分析了多种危险工况下支架各部件的应力分布特征,得到了支架底座的等效应力、变形分布规律,给出了底座结构危险区域的强度特征及影响因素。

(3)以危险工况下的支架底座为对象,建立了支架底座的多变量多目标优化模型,对支架底座箱式结构进行了优化,得到了底座板结构的合理厚度。

优化后的底座结构应力集中现象得以改善,底座结构的重量得以减轻。

研究结果可为充填综采液压支架的设计提供参考。

液压系统可靠性分析与优化研究

液压系统可靠性分析与优化研究第一章绪论液压系统作为工业领域最重要的动力传输方式之一,在机床、建筑、冶金、石油、化工等重要领域有着广泛的应用。

然而,液压系统可靠性不足是工业生产中经常遇到的一个问题。

发生的问题可能会导致生产中断、产品质量下降,甚至严重的事件可能会影响人员安全。

如何提高液压系统的可靠性是液压系统研究中的重要课题。

第二章液压系统可靠性分析液压系统是一种复杂的机电系统,在其工作过程中可能会遇到不同的故障。

针对不同的故障,可以采用不同的方法进行可靠性分析。

下面,我们简单介绍一些常用的可靠性分析方法。

1. 事故树分析事故树分析是一种利用树形结构进行系统故障分析的方法。

这种方法利用事件和门等逻辑符号进行系统可靠性分析。

将系统的起始事件作为根节点,将潜在的故障条件和组合作为故障事件进行分析。

在事故树分析中,我们可以通过改变故障条件的数量和组合方式,来确定故障发生的概率。

2. 故障模式和影响分析故障模式和影响分析是一种本质上是一种监测和预测故障的方式。

其基本原理是在实验室或野外测试中,测试员可以记录系统的每一个参数,当出现异常时,可以在记录中找到原因并分析其根源。

通过对系统的监测,我们可以及时预测可能出现的故障,采取必要的措施以降低故障的发生概率。

第三章液压系统可靠性优化研究液压系统的可靠性优化涉及到多个方面,例如设计、原材料选择、制造工艺等。

下面,我们将详细介绍一些常用的液压系统可靠性优化方法。

1. 规范化设计规范化设计是一种将制造过程中包含的设计要求和工艺规范全部提取出来并规范化的方式。

这种设计方法可以有效的降低制造成本、加速生产过程以及优化产品性能。

2. 成本效益分析成本效益分析是可靠性优化研究中常用的一种分析方法。

其主要目的是对各种可能导致成本单元的因素进行分析,从而确定解决问题的最佳路径。

例如,利用保养和维护等方式来降低成本单元的出现率,或者通过优化设计来减少成本单元的数量等。

3. 故障模式效应和危险性分析故障模式效应和危险性分析是液压系统可靠性研究中另一个重要的分析方法。

液压支架设计与应用毕业论文

液压支架毕业论文1 绪论回采面中,为了确保工作面机器和人员的安全生产,要对顶板进行支撑和管理,以防止工作面空间的顶板冒落。

液压支架是以高压液体为动力,由金属构件和若干液压元件组成。

它使顶板的支撑、切顶、移架和输送机等工序全部实现了机械化。

因而大大地改善了回采工作面的工作条件、降低了人们的劳动强度,有效地增加了劳动安全性,使工作面的产量和效率得到了很大的提高,并为工作面的自动化创造了条件。

但液压支架对煤层的地质条件要求较高。

液压支架动作原理可概括如下:液压支架在工作过程中,必须具备升、降、推、移四个基本功作,这些动作是利用泵站供给的高压乳化液通过工作性质不同的几个液压缸来完成的。

(1) 升柱当需要支架上升支护顶板时,乳化液进入立柱的活塞腔,另一回腔液,推动活塞上升,使与活塞杆相连接的顶梁紧紧接触到顶板。

(2) 降柱当需要降柱时,高压液进入立柱的活塞杆腔,另一回腔液迫使活塞杆下降,于是顶梁脱离顶板。

(3) 支架和输送机前移支架和输送机的前移,都是由底座上的推移千斤顶来完成的。

当需要支架前移时,先降柱卸载,然后高压液进入推移千斤顶的活塞杆腔,另一腔回液,以输送机为支点,缸体前移,把整个支架拉向煤壁;当需要推输送机时,支架支撑顶板后,高压液进入推移千斤顶的活塞腔,另一腔回液,以支架为支点,使活塞杆伸出,把输送机推向煤壁。

支架的支撑力与时间的曲线,称为支架的工作特性曲线,如下图所示:图1—1 支架工作特性曲线支架立柱工作时,其支撑力随时间的变化过程可分为三个阶段。

支架在升柱时,高压液进入立柱下腔,立柱升起使顶梁接触顶板,立柱下腔压力增加,当增加到泵站工作压力时,泵站自动卸载,支架的液控单向阀关闭,立柱下腔压力达到初撑力,此阶段为初撑阶段;支架初撑后,随顶板下沉,立柱下腔压力增加,直至增加到支架的安全阀调定压力,立柱下腔压力达到工作阻力。

此阶段为增阻阶段,随着顶板压力继续增加,使立柱下腔压力超过支架的安全阀压力调定值时,安全阀打开而溢流,立柱下缩,使顶梁压力减小,立柱下腔压力降低,当低于安全阀压力调整值后,安全阀停止溢流,这样在安全阀调整压力的限制下,压力曲线随时间呈波浪形变化,此阶段为恒阻阶段。

液压支架强度优化设计方法

FORUM 论坛工艺68 /矿业装备 MINING EQUIPMENT液压支架强度优化设计方法□ 牛海军 山西焦煤西山煤电东曲矿国内液压支架的发展液压支架作为综采工作面的核心设备,通常和采煤机一起配套使用,当采煤达到综合机械化的情况下,发挥安全防护、顶板支护等价值。

对于三机一架,液压支架的应用规模最大,当下市场需求已经超过200亿元。

和工程机械进行比较,液压支架的小时利用数与社会存量都是工程机械减速器的新需求。

在经济活动与市场的双重影响下,工程机械没有新增需求。

对于井下工作,液压支架具有良好的支护价值,该煤田未开采完,绝不会被应用到其他煤田,所以为了达到新增煤炭产能的目的,必须做好液压支架投资工作。

从另一个角度来看,国内煤炭机械化有着很好的发展空间,煤矿产量只要超过30万吨都能使用综采,当前国内中小煤矿机械化约55%,综采机械化有很好的发展空间。

只要综采机械化提高,液压支架的需要也会增加。

液压支架作为开采煤矿长壁的核心设备,它的技术展现了国家煤机装备水平。

当前,液压支架产品主要涉及大采高液压支架、中厚煤层、薄煤层、综采放顶、大倾斜角、端头支架与超前支护的液压支架。

我国研发的大倾角长壁综采技术在世界一直处在领先状态。

以最大应力约束为出发点的可靠性设计针对液压支架掩护梁强度设计,可以把掩护梁最大受力始终低于屈服极限水平作为约束条件,为方便分析,做好掩护梁最大应力采样工作,然后作为对比分析的条件,通过分析,不断优化改良。

增强变量设定优化液压支架掩护梁结构,主要从空间尺寸、重要参数出发进行设计,然后再作为恒定状态,所以变量设计最好选用和部件吻合的钢板厚度,在优化有限元的同时,明确初始值。

假设液压支架掩护梁的3个板厚分别是T1、T2、T3,都属于设计变量,T1是25mm,是掩护梁竖筋板厚;T2为25mm,是掩护梁的上顶板厚;T3也是25mm,是掩护梁是下腹板厚。

在这种状态之下,掩护梁的整体质量达到3345g。

液压支架的生产安全可靠性研究及应用

S HANG Huiln ・i g f 平 能 化 集 团 设 各 相 赁 分 公 司 .河 南 平 顶 山 中 47 2 ) 6 0 1

摘

要 :旨在 改善 、 强液压 支 架的生产 安全 可 靠性 , 增 营造本 质 人机 ・ 全 生产 环境 , 进 实现 综 采 面 安 促

以某 矿 己 1 — 10 O综 采 工 作 面为 例 , 面装 用 5 76 该

Z 60 Y 4 0型液压支 架 1 3架 , 续生 产 1 7 连 8个月 , 产过 生

[ = [ ]

求得 安全 系数 :

+ /3 2・ ( a 2 p2 =22 M )( ・ 66 P )

n

: :

当立 柱 内部 压力 P≥10 M a 缸 体 即将 变 形 时 , 未 3 P 、 也 能将其 击穿 。 铁谱 分析结 果表明 : 污染物污染是造成 安全 阀失效 的直接原 因 , 而安全 阀本身 的抗 污染 能力亦不容忽视 。

5 液压 系统 中的污 染物

是 4 P , 5M a 相应 拉力为 4 7k 3 N。计 算得 出平衡 连接座 产 生变形损 坏 的临 界 载荷 是 10 N, 应 的工 作 压 40k 相

式 中: —— 缸体 壁厚 , =2 8 m . 5e

P—— 立柱工作 压 力 , :3 . a P 9 8MP

就立柱 缸体胀 缸 而言 , 于 设计 和产 品 制造 质 量 对 方 面的影响 因素 , 主要验算 立柱 缸体 的壁厚 。

n

收稿 日期 :0 01-6 2 1 —2 0

≥ [] n

() 6

式 中 :r o —— 耳 座铰 接孔危 险截 面上 的拉 应力 , a MP

液压支架强度可靠性优化设计方法

液压支架强度可靠性优化设计方法在煤矿开采过程中,液压支架所起到的作用是不容忽视的,其可以确保煤矿开采工作的顺利进行。

但是目前来看,液压支架的强度还不够可靠,在使用的过程中会出现一些问题,因此对于液压支架进行优化是非常必要的,增加其可靠性,这样才能够更好的起到承重的作用,本文就将对液压支架强度可靠性优化设计方法进行探讨。

标签:液压支架;强度;可靠性在综采工作面中,液压支架所起到的作用是安全防护及顶板支护。

其能够帮助实现煤炭开采的机械化,其作用主要是支撑顶板,保护煤矿的安全。

在进行煤炭开采时,其工作环境极为恶劣,顶梁承受可能会出现偏载的情况,这就对液压支架的可靠性有着很高的要求,但是目前的液压支架强度的可靠性还有着一些不足之处,因此需要对其进行优化处理,达到增加液压支架支撑效果的目的。

1 我国液压支架发展简介我国是一个煤炭大国,并且对于煤炭的需求量也非常高,因此煤炭的开采量在不断的上升。

在进行开采的时候,液压支架是一项非常重要的设备,尤其是在综采工作面中,其更是必不可少的,可以说,缺少了液压支架,就不能够有效的实现煤炭开采的机械化。

液压支架在煤炭開采中的主要作用是支撑顶板,保证在进行煤炭开采的时候煤矿能够安全可靠。

液压支架已经成为分辨是否高级机械化开采的关键设备,与一般的机械开采相比,液压支架能够保证在开采的过程中顶板处于非常稳定的状态,大大的降低了煤炭开采时的劳动强度,并且能够有效的提升煤炭开采的效率,增加其经济性。

由于我国对于煤炭的需求量越来越大,因此要求煤矿在进行煤炭开采时能够有着更高的效率,保证煤炭的开采量能够尽量满足我国需求,这就要求煤矿企业要想办法去改变传统的开采方法,提升煤炭开采的效率,液压支架的应用就能够帮助煤矿企业提升自身开采的的效率。

目前来看,我国完全实现机械化的煤炭开采的企业还不多,液压支架的应用还应当要进一步的进行推广,让大多数的煤矿企业都能够实现机械化的开采,这样能够在整体上提升我国煤炭开采的水平。

采煤工作面液压支架的技术优化及应用

采煤工作面液压支架的技术优化及应用摘要:在综采工作面开采时,产生的裂隙能穿透顶、底板岩层,导致岩层强度大幅度降低,围岩整体稳定性下降,易造成顶板垮落或底板变形,发生岩层冒顶和底鼓现象,导致采场围岩变形严重,矿压显现明显,造成工作面液压支架出现歪斜、咬架、压架、操作运行困难等问题。

然而,一旦个别支架发生倾倒或压死现象,由于支架相互串联作用,若支架歪斜、压死事故处置不及时,对工作面顶板支护失效,将会导致更为严重顶板安全事故的发生。

本文对采煤工作面液压支架的技术优化及应用进行分析,以供参考。

关键词:采煤工作面;液压支架;技术优化引言井下开采的山区工作平面中的当前液压支架,由于活塞活塞活塞受到严重损坏、套筒连接滑动、托板破裂或变形等原因,在上衬套和衬套之间的连接处存在弯曲变形,从而严重限制了安全生产,无法充分发挥液压支架的性能。

考虑到设备更新和安装成本的影响,需要对液压支架进行技术优化,以提高性能,满足安全生产的要求。

1液压支架系统供液分析与污染排查①采用水文和水文方法Red Willow煤质水回用水达到地下水水位后,通过管道输送到井下工作平面,源头稳定,经水文硝态过滤站和液压支架液压级综合防渗系统(带有液压油)处理后使用。

②液压支架用液压或奶油油和液压油按照规定浓度,用与水动力相关的液压油输送到奶瓶,用水泵提升水动力允许的液压,通过高压冲洗站过滤进进料管线,然后通过液压机组冲洗过滤器进入液压支架和衬套,或通过过滤器进入电动调节电路,回流流体通过回流站返回胸腔,形成回流循环。

①该系统的自清洁功能可确保液体安全使用,有利于智能工作场所的安全,而液压式液压式液压式液压式搬迁辅助装置则可为污染物提供良好的自清洁功能;乳化液罐用作下浮浮,密度比油箱底部的液压油污染更高,液压液污染物浮在液压支架系统顶部,污染物通过清洗已在一定程度上泄漏出该系统;泵站高压冲洗滤清器和液压支架滤清器配备自动冲洗功能,达到规定时间或压力测量时自动清洗。

液压支架毕业设计论文

放顶煤液压支架摘要本课题主要论述了液压支架的主要设计过程。

其中包括:液压支架的选型、总体设计、主要零部件的设计以及液压系统设计。

支架的形式为掩护式支架。

支架除了要有效的对顶板进行支撑外,还要实现升、降、推、移几个步骤。

支架采用四连杆机构,改善支架的受力状况,缩小支架的升降过程中顶梁前端前后移动的距离。

立柱采用单伸缩液压缸,前端带有加长杆,以满足支架最低及最高位置时的高度要求。

顶梁掩护梁、底座都做成箱体结构用钢板焊接而成。

在研制液压支架时,需要对支架进行生产试验和分析研究,确定合理的液压支架受力参数、运动参数和结构参数,以及选定液压支架最佳方案等方面综合性的科学技术问题。

关键词:液压支架顶梁底座立柱结构设计ABSTRACTThe article mainly elaborate the hydraulic support design for top-caving. including: the selection of hydraulic pressure support form, system design, main spar part design and examination of hydraulic system design.The support eliminates must realize effectively carries on the strut to the roof, but also must realize ,to fall, to push, move four steps .the support uses four link motion gears, improves the support the stress condition, reduces the support to rise and full the distance which in the process fort end the top-beam around moves. The column uses the list expansion and contraction hydraulic cylinder, front end has legthen the pole, satisfies the support to be lowest and time the highest position high request. The top-beam, shields Liang, the foundation all makes the packed in a box body structure, becomes with the steel plate welding.At research to presses the support, need to carry on produce to experiment and analyze the research, make sure reasonable of liquid presses the support to be subjected to the dint parameter, the sport parameter and the structure parameters, and make selection the liquid to press the synthetic science technique problem of aspect of etc. of the best project of support. Keyword:Hydraulic pressure support Top beam Cradle the column-type support structure design目录摘要 (I)ABSTRACT (II)前言 (1)1液压支架的概述 (2)1.1液压支架的发展概况 (2)1.1.1液压支架使用现状 (2)1.1.2液压支架的发展趋势 (2)1.1.3我国液压支架的状况 (4)1.2本课题的研究目的和意义 (5)2液压支架基本理论分析 (6)2.1 液压支架的工作原理 (6)2.1.1支架推移 (7)2.1.2 支架升降 (7)2.1.3 支架承载过程 (7)2.2 液压支架的类型和结构 (9)2.2.1 掩护式支架 (9)2.2.2 支撑式支架 (10)2.2.3 支撑掩护式支架 (10)2.2.4 特种液压支架 (11)2.3 对液压支架的基本要求 (11)2.4支架的选型设计 (12)2.4.1设计的原始条件 (12)2.4.2支架的支护性能与外载荷 (12)2.4.3 影响架型选择的因素 (13)2.4.4 支架架型的确定 (14)3液压支架的整体结构设计 (16)3.1 支架高度、中心距的确定 (16)3.1.1支架高度 (16)3.1.2支架伸缩比 (16)3.1.3支架间距 (16)3.2底座长度的确定 (17)3.2.1底座长度 (17)3.2.2 底座宽度 (17)4支架主要部件的设计 (17)4.1支架主要部件的设计要求 (17)4.2 四连杆结构 (18)4.2.1 四连杆机构的作用 (18)4.2.2 四连杆机构设计的要求 (19)4.2.3 四连杆机构的设计 (20)4.3底座的设计 (30)4.3.1液压支架的底座 (30)4.3.2 底座接触比压 (31)4.4千斤顶技术参数的确定 (31)4.4.1推移千斤顶 (31)4.4.2立柱 (32)4.4.3辅助装置 (35)4.5.1工作方式对支架顶梁长度的影响 (37)4.5.2配套尺寸对顶梁的影响 (38)4.5.3顶梁其它有关尺寸的确定 (38)4.6液压支架支护技术参数 (39)4.6.1支护面积的确定 (39)4.7支架工作状态 (39)4.7.1 顶板状态 (39)4.7.2支架工作状态 (40)4.7.3支架受力 (40)4.8受力计算 (40)5液压系统设计 (44)5.1液压支架的液压系统特点 (44)5.2 液压系统的设计方法 (45)5.3 千斤顶系统 (45)5.4乳化液泵站系统 (47)5.4.1乳化液泵站 (47)5.4.2泵站液压系统 (48)5.4.3乳化液泵站的元部件 (51)6技术经济分析 (53)7结论 (54)致谢 (55)参考文献 (56)前言时光如梭,大学学习生活马上就要结束,毕业设计是对我们大学生活的一个总结,它要求我们应用所掌握的基本理论和专业知识去解决现实中的一些问题。

液压支架强度可靠性优化设计方法_0

液压支架强度可靠性优化设计方法液压支架在煤矿工程中发挥着重要作用,能够使顶梁的极限承载力变大。

然而,就目前煤矿工程中顶梁受力情况分析来看,其形势不容客观,因此应当改变顶梁的承载力极限状态。

为了使顶梁的所受应力的极限值得到增加,应当在顶梁下面加液压支架来达到这个目的。

本文主要对液压支架强度可靠性优化设计方案进行探究,主要从最大应力约束及疲劳寿命两个方面进行探析,并得出相对优秀的设计方案。

标签:液压支架;强度;可靠性优化;设计随着液压支架在煤矿工程中得到广泛的应用,对液压支架的要求也逐渐增多,其要求主要体现在可靠性、耐久性等方面。

为了使液压支架在建筑结构中发挥其重要作用,首先应当对液压支架有一个充分了解,再对其进行强度可靠性设计方案进行研究。

1 我国液压支架发展概况在煤矿开采的过程中,液压支架在综采工作面中是必不可缺的设备之一,液压支架与输送机及采煤机一同工作,实现了煤矿开采的机械化建设。

液压支架在煤矿开采的过程中发挥着关键性作用,其所发挥的作用主要是支撑矿井里的顶板,保障煤矿开采过程的安全性。

有无液压支架成为普通机械化采煤与高档普通机械化采煤之间的最大差异。

液压支架能够让高档普通机械化采煤中的顶板一直处于良好的状态,使煤矿开采过程中的劳动强度得到极大地降低,并使开采的工作效率得到提高。

随着社会的不断发展,人们对能源的需求也越来越多,相应的对煤矿的需求量也逐渐增多,这就使得煤矿企业必须提高开采煤矿的工作效率,而液压支架的应用不仅能使煤矿的开采工作达到机械化,还能让煤矿的开采效率得到提高。

除此以外,目前我国实现机械化的煤矿企业只占少数,这就使得液压支架在煤矿企业未来的发展过程中逐渐得到应用。

在进行煤矿长壁开采工作面中液压支架是必不可缺的机械设备,液压支架的技术水平能够反映出一个国家煤矿企业的机械化建设程度。

2 基于最大应力约束的强度可靠性优化设计为了使液压支架在煤矿开采过程中发挥最大的作用,应当对其最大应力进行约束,其最大应力约束的要求是将掩护梁所承受的最大应力不应超过梁的屈服极限状态。

液压支架的最优化设计.doc

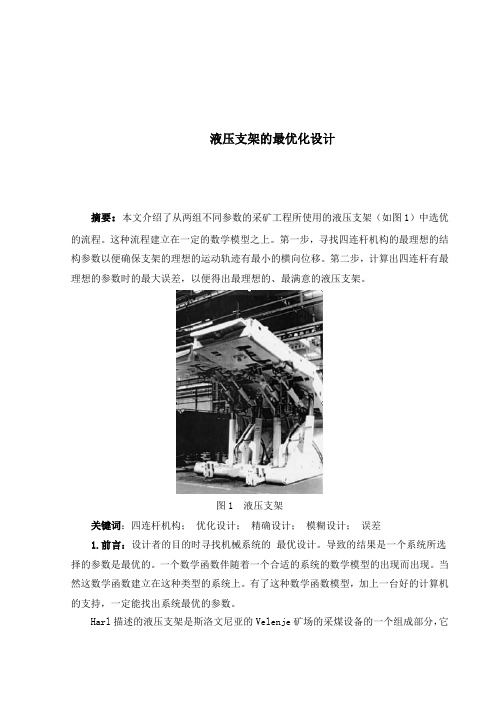

液压支架的最优化设计摘要:本文介绍了从两组不同参数的采矿工程所使用的液压支架(如图1)中选优的流程。

这种流程建立在一定的数学模型之上。

第一步,寻找四连杆机构的最理想的结构参数以便确保支架的理想的运动轨迹有最小的横向位移。

第二步,计算出四连杆有最理想的参数时的最大误差,以便得出最理想的、最满意的液压支架。

图1 液压支架关键词:四连杆机构;优化设计;精确设计;模糊设计;误差1.前言:设计者的目的时寻找机械系统的最优设计。

导致的结果是一个系统所选择的参数是最优的。

一个数学函数伴随着一个合适的系统的数学模型的出现而出现。

当然这数学函数建立在这种类型的系统上。

有了这种数学函数模型,加上一台好的计算机的支持,一定能找出系统最优的参数。

Harl描述的液压支架是斯洛文尼亚的Velenje矿场的采煤设备的一个组成部分,它用来支护采煤工作面的巷道。

它由两组四连杆机构组成,如图2所示.四连杆机构AEDB 控制绞结点C 的运动轨迹,四连杆机构FEDG 通过液压泵来驱动液压支架。

图2中,支架的运动,确切的说,支架上绞结点C 点竖向的双纽线的运动轨迹要求横向位移最小。

如果不是这种情况,液压支架将不能很好的工作,因为支架工作在运动的地层上。

实验室测试了一液压支架的原型。

支架表现出大的双纽线位移,这种双纽线位移的方式回见少支架的承受能力。

因此,重新设计很有必要。

如果允许的话,这会减少支架的承受能力。

因此,重新设计很有必要。

如果允许的话,这种设计还可以在最少的成本上下文章。

它能决定去怎样寻找最主要的图2 两四连杆机构四连杆机构数学模型AEDB 的最有问题的参数421,,a a a 。

否则的话这将有必要在最小的机构AEDB 改变这种设计方案。

上面所罗列出的所有问题的解决方案将告诉我们关于最理想的液压支架的答案。

真正的答案将是不同的,因为系统有各种不同的参数的误差,那就是为什么在数学模型的帮助下,参数421,,a a a 允许的最大的误差将被计算出来。

矿用液压支架掩护梁结构强度优化的研究

60

吉 林 化 工 学 院 学 报

1.2 扭转工况下掩护梁边界条件及载荷施加

模型采用液压支架常用材料 Q690ꎬ设置材料

弹性模量为 200 GPaꎬ 泊松比为 0. 2ꎬ 密度为 ρ =

7 850 kg / m .忽略焊接处材料的不同ꎬ把掩护梁看

3

成同材料整体建模ꎬ对掩护梁和顶梁及掩护梁和

扭转工况下受到优化前相同载荷时ꎬ其最大应力分

别可由 1 774 MPa 降到 1 340 MPaꎬ降低了 434 MPaꎬ

占初始最大应力的 24.46%ꎬ结构强度明显提高.通

过拓扑优化分析ꎬ适当降低应力分布少的部位的钢

板厚度ꎬ利用 Hyper Mesh 软件重量测量工具得出

图 4 掩护梁位移云图

每个优化模型的重量ꎬ如表 1 分别列出了 4 个优化

护梁、立柱、底座等各部分进行了建模和整体装配

( 见图 1) . 通过对液压支架各种工况下载荷分析

得出在液压支架工作过程中掩护梁受力最高ꎬ特

图 2 掩护梁网格划分

收稿日期:2020 ̄06 ̄11

基金项目:吉林省教育厅“ 十三五” 科学研究规划项目( JJKH20190830KJ)

作者简介:孙婉婷(1980 ̄)ꎬ女ꎬ吉林省吉林市人ꎬ吉林化工学院副教授ꎬ硕士ꎬ主要从事机械机构设计与优化方面的研究.

图 5 优化方案结构图

2.2 优化模型的建立及结果分析

根据上述分析结果ꎬ得出掩护梁扭转情况下

的初步结构优化方案. 依据对掩护梁应力应变较

大的部位进行强化结构ꎬ同时使总体重量轻量化

的原则ꎬ根据拓扑分析结果ꎬ在后连杆连接处增加

加强肋板ꎬ对部分筋板进行钢板厚度调整.对液压

支架掩护梁结构优化模型进行参数化优化建模ꎬ

液压支架设计毕业论文设计

液压支架设计毕业论文设计秦皇岛职业技术学院毕业设计本论文主要任务是论述液压支架的主要设计过程。

分析了液压支架的组成和工作原理,并对以下内容做了设计计算:液压支架的选型设计、主要参数的确定、主要零部件的设计及强度校核。

根据所要求的支撑条件,采用掩护式液压支架形式。

本支架针对较薄煤层赋存特点,结构紧凑,支撑效率高。

支架采用四连杆机构,改善支架的受力状况,缩小支架升降过程中的顶梁前端前后移动的距离。

立柱采用双伸缩液压缸,以满足支架最低及最高位置时的高度要求。

平衡千斤顶采用2个Φ125mm缸径千斤顶,增加了平衡千斤顶作用可靠性以及连接装置的可靠性。

底座采用中封式整体刚性底座,既可保证推移机构能顺利排出浮煤,又可提高支架整体刚度。

【关键词】:液压支架四连杆立柱顶梁底座In this paper, the main task is to the main design process of hydraulic support.Analysis of the composition and working principle of hydraulic support, and thecontent of the design calculation:Design and strength check of the main parameter selection and design,hydraulic support, to determine the main components of the.According to the support condition, using the cover of hydraulic support form.The support of the thin coal seam characteristics, compact structure for high efficiency, support. The support uses four rod mechanism, improves the support the stress condition, narrow the distance between the mobile and the front end of the top beam of the lifting bracket.The column uses the double telescopic hydraulic cylinder, to meet theminimum and maximum position bracket height requirements.The equilibrium jack with 2 125mm cylinder diameter increases the equilibrium jack jack, function and reliability connectiondevice.The base used in sealing the overall rigid base, not only can ensure the push mechanism can be exhausted float coal, but also can improve the overall stiffness of scaffold.[keywords]: four bar linkage of hydraulic support upright beam.目录摘要..........................................................错误!未定义书签。

液压系统的可靠性分析与优化设计

液压系统的可靠性分析与优化设计液压系统是工业中常见的传动系统之一,其使用广泛,具有传动效率高、传递能力强、结构简单等优点。

液压系统的可靠性是关系到整个工业生产线运作的重要因素之一,因此,通过对液压系统的可靠性进行分析和优化设计,可以有效提高整个生产线的工作效率和稳定性。

一、液压系统的可靠性分析液压系统的可靠性是指在规定的条件下,液压系统连续运行的时间。

液压系统的可靠性与该系统的结构、设计参数、质量、工况及运维等多个方面有关。

1.系统结构液压系统结构的合理性是决定其可靠性的重要因素之一。

液压系统的结构合理性表现在以下方面:(1)系统结构简单,易于操作和维护;(2)系统连接件数量少,连接方式可靠;(3)系统中的元器件结构紧凑,防尘、防水、防潮等维护措施得当;(4)系统配有过载保护、过压保护、过流保护等保护装置,能够承受与其设计负荷相符合的高负荷工况。

2.设计参数设计参数的合理性对液压系统的可靠性也有很大影响。

设计参数的合理性体现在以下几个方面:(1)工作压力的选择:设计应考虑系统的最大压力、工作压力等;(2)流量设计:液压系统的流量设计应该保证其系统的正常工作;(3)系统容积:液压系统容积和缸径等设计要符合要求,且不得过大;(4)系统元器件布局:元器件布局的合理性对系统性能影响很大,不当的布局不仅影响流体流动,也会导致系统能量损失增加、成本提高、易磨损等问题。

3.质量液压系统各零部件的质量、材料和制造工艺直接影响系统的可靠性和寿命。

首先要保证选用的零部件是卓越的,以便在恶劣的工作环境下能够正常工作;其次要保证制作工艺和安装质量好,从而保证系统的可靠性提高。

4.工作环境工作环境是液压系统可靠性的重要因素之一。

在某些恶劣环境下,机器和元器件容易受到腐蚀、磨损,影响其可靠性,甚至短期内导致系统故障。

因此,应对液压系统工作环境做好充足的保护,包括遮阳、防尘、隔水等。

二、液压系统的优化设计在了解液压系统可靠性因素的前提下,对液压系统进行优化设计可以进一步提高系统的可靠性和稳定性。

液压支架的优化设计

目录摘要 (1)引言 (2)1液压支架的选型 (3)1.1数学模型 (4)2.液压支架的随机模型 (6)2.1数学模型 (6)3 实例 (7)3.1 AEDB机构的最优化连杆 (8)3.2 AEDB机构的最佳公差 (9)4.结论 (10)参考文献 (11)液压支架的优化设计摘要:本论文论述了一种最优化程序,这种程序主要是针对从事采矿业液压支架两组参数的最佳测定。

它是基于数学规划的方法。

首先,寻求这些四连杆机构的最优参数值是为了确保支架在做所要求的运动的同时,使得横向位移最小。

其次,计算出四连杆机构最佳数值的最大偏差。

关键词:四连杆机构;数学规划;逼近法;公差引言设计师的目的是为完美的机械系统寻求最好的设计。

这种努力的一部分,是优化所选择一些特定的系统参数。

如果为系统做出数学模型,就可以使用数学规划法。

当然,这取决于系统的类型。

在这种情况下,计算机的应用有助于能够确保找到系统的最优参数。

有Harl1998年所描述的液压支架(见图1)是斯洛文尼亚矿厂采矿设备之一,它用于保护矿井巷道的工作环境。

它有两组四立柱(FEDG and AEDB)所组成,如图2中所示。

机构 AEDB决定藕合点c的运动,机构FEDG通常石油液压缸驱动的。

图1 液压支架图2 四连杆机构那就要求支架的运动更精确,如图2中C 点的运动方向要垂直于最小横向位移。

如果不是这种情况,液压支架将不能正常工作,因为它缺乏机械的通用性。

1992年在Grm 实验室对液压支架的原型机做过试验。

支架表现出恒大大横向位移,这就降低了它的适用性。

所以,有必要对此重新设计。

如果可能的话,这项工程应在提高支架性能的同时,尽量降低成本。

这就决定了采用数理规划法为AEDB 四连杆机构中最有争议的参数1a 、2a 、4a 寻求最优值。

否则,有必要改变这个项目,至少改变AEDB 机构。

以上问题的解决将使我们重新考虑理想液压支架的系统。

由于各种系统参数存在偏差,实际的考虑将是不同的,这也就是我们为什么用数理规划法计算参数1a 、2a 、4a 的最大允许偏差的原因。

液压支架液压系统的可靠性分析与研究

液压支架液压系统的可靠性分析与研究精确。

一、液压支架液压系统可靠性分析

1.1结构故障的可靠性分析

1.1.1系统结构安全性

系统结构安全性是液压支架液压系统可靠性分析的重要环节,它要求系统结构具有足够的强度和刚度,能够满足设计负荷下的建筑安全要求。

1.1.2结构性能及结构可靠性

1.1.3系统结构可靠性

系统结构可靠性是液压支架液压系统的重要可靠性指标,它要求系统能够在极端环境条件下维持可靠性,不会受到极端环境的影响,满足可靠性要求。

1.2液压支架液压系统工艺故障的可靠性分析

工艺故障可靠性分析是液压支架液压系统可靠性分析的重要环节,它主要分析液压支架液压系统的工艺设备参数、工艺路径及工艺可靠性。

1.2.1液压支架液压系统的工艺设备参数。

液压支架强度可靠性优化设计方法研究论文

液压支架强度可靠性优化设计方法研究论文液压支架强度可靠性优化设计方法研究论文1基于最大应力约束的强度可靠性优化设计1.1优化变量设定在对液压支架掩护梁结构进行优化的阶段中,液压支架中的主要参数以及空间尺寸已经基本完成设计,为恒定状态。

因此,设计变量可以选取支架主要部件所对应的钢板厚度,同时可在有限元优化中对其初始值进行定义。

假定对于液压支架掩护梁而言,3个板厚分别定义为T1,T2,T3,均为设计变量,T1取值为25.0mm,为掩护梁竖筋板板厚,T2取值为25.0mm,为掩护梁上顶板板厚,T3取值为25.0mm,为掩护梁下腹板板厚。

该状态下掩护梁整体质量为3345.0g。

1.2有限元优化分析在有限元分析过程当中,选择掩护梁受力条件最为恶劣的偏载工况作为加载方式。

在此工况下,整个液压支架的实验高度取值为2400.0mm。

应力极限值在460.0MPa范围内,因此可设定掩护梁重量最小作为强度可靠性优化设计的基本目标。

同时,遵循现行国家标准,将设计变量的增长步长设置为5.0mm。

同时,对于液压支架而言,厚度在15.0mm以下的板材较为单薄,与液压支架其他组件结构无法相互配合,因此缺乏实际意义,故而在可靠性优化设计分析中,按照下表方式选择板厚,计算相应的组合方案。

1.3有限元优化结果分析根据在不同组合方案下得到的数据分析来看,按照表1所取值IDE 各种板厚组合方案均能够满足液压支架掩护梁结构强度可靠性优化设计中“掩护梁最大受力不超过屈服极限水平”的要求。

在此状态下,在液压支架重量取最小值时,板材厚度T1,T2,T3均取值为20.0mm,与之相对应的.探测点1应力水平为398.9MPa,探测点2应力水平为413.7MPa,可以满足应力标准要求,对应的液压支架掩护梁质量水平为2992.29kg。

2基于疲劳寿命约束的强度可靠性优化设计由于在现行国家标准《煤矿用液压支架第一部分(通用技术条件)》中,已经针对液压支架疲劳强度实验方法与结果提出了严格要求,因此在液压支架实验中仅需要满足要求即可,无需过分追求较大的疲劳寿命水平。

试析机械液压系统的可靠性优化设计

试析机械液压系统的可靠性优化设计【摘要】随着科技的不断进步,机械作业逐渐取代人工成为主流作业模式,尤其是自动化技术以及智能化技术等的应用,使得机械设备的运行使用变得更加快捷方便,大大提高了工作效率和工作质量。

液压系统在现代工业机械设备领域当中有着十分广泛的应用,如何对该类机械装置进一步做优化设计改进,提升工业机械的性能,是当前该行业工作者需要重点考量的问题。

以下本文针对机械液压系统的设计的控制要点进行了简要分析,进而探讨了其可靠性优化设计思路,希望能够为相关行业工作人员提供些许参考。

【关键词】机械液压系统;可靠性;优化设计机械液压系统是液压设备的和电信组成部分,其设计功能是否可靠,对于液压装置运行稳定性有着直接影响。

以往的设计模式下,机械液压系统普遍存在稳定性差以及能耗高等问题,设备使用周期较短,资源浪费也较多。

新时期背景下,人们对于液压装置的使用有了更高的要求,对既有机械液压系统进行可靠性优化改进设计是必然需求。

因此,相关行业工作人员应当对此形成全面而正确的认识,积极学习先进的技术理论知识,并结合实践经验不断创新设计思路。

1机械液压系统设计控制要点根据以往的设计经验可以总结发现,设计人员在进行设计的过程中,普遍容易忽略系统的可靠性,而过度关注机械本身的功能性。

这导致大部分机械液设备的设计功能过于固化,无法满足多元化的场景使用需求。

而且设计人员在进行功能设计的过程中,往往过于追求单一功能的实现,而忽视了其他机械性能保障,比如系统结构设计是否合理、是否符合动力特征、是否满足设备负荷波动控制标准等,系统的整体可靠性有所不足。

实际上机械液压系统设计的控制要点应从以下几个方面进行综合考量:1.1系统结构和负荷波动设计机械液压系统的构成较为复杂化,特别是多泵运行的设备,要实现多工作回路的同时运行,系统单位时间内输出的功率值较高,容易产生较大的负荷波动。

如果系统结构与负荷波动设计不满足设备功率消耗需求,就会造成较大的运行负担,影响设备的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压支架强度可靠性优化设计方法研究论文

1基于最大应力约束的强度可靠性优化设计

1.1优化变量设定

在对液压支架掩护梁结构进行优化的阶段中,液压支架中的主要参数以及空间尺寸已

经基本完成设计,为恒定状态。

因此,设计变量可以选取支架主要部件所对应的钢板厚度,同时可在有限元优化中对其初始值进行定义。

假定对于液压支架掩护梁而言,3个板厚分

别定义为T1,T2,T3,均为设计变量,T1取值为25.0mm,为掩护梁竖筋板板厚,T2取值

为25.0mm,为掩护梁上顶板板厚,T3取值为25.0mm,为掩护梁下腹板板厚。

该状态下掩

护梁整体质量为3345.0g。

1.2有限元优化分析

在有限元分析过程当中,选择掩护梁受力条件最为恶劣的偏载工况作为加载方式。

在

此工况下,整个液压支架的实验高度取值为2400.0mm。

应力极限值在460.0MPa范围内,

因此可设定掩护梁重量最小作为强度可靠性优化设计的基本目标。

同时,遵循现行国家标准,将设计变量的增长步长设置为5.0mm。

同时,对于液压支架而言,厚度在15.0mm以下的板材较为单薄,与液压支架其他组件结构无法相互配合,因此缺乏实际意义,故而在可

靠性优化设计分析中,按照下表方式选择板厚,计算相应的组合方案。

1.3有限元优化结果分析

根据在不同组合方案下得到的数据分析来看,按照表1所取值IDE各种板厚组合方案

均能够满足液压支架掩护梁结构强度可靠性优化设计中“掩护梁最大受力不超过屈服极限

水平”的要求。

在此状态下,在液压支架重量取最小值时,板材厚度T1,T2,T3均取值

为20.0mm,与之相对应的探测点1应力水平为398.9MPa,探测点2应力水平为413.7MPa,可以满足应力标准要求,对应的液压支架掩护梁质量水平为2992.29kg。

2基于疲劳寿命约束的强度可靠性优化设计

由于在现行国家标准《煤矿用液压支架第一部分(通用技术条件)》中,已经针对液

压支架疲劳强度实验方法与结果提出了严格要求,因此在液压支架实验中仅需要满足要求

即可,无需过分追求较大的疲劳寿命水平。

从这一角度上来说,在对液压支架强度可靠性

进行优化分析的`过程中,不需要单独将液压支架疲劳寿命作为优化目标,将其满足循环

寿命作为可靠性优化中的约束条件之一。

从这一角度上来说,对于液压支架掩护梁而言,

基于疲劳寿命约束的强度可靠性优化设计可以从如下角度进行分析

2.1设定负载水平

在现行国家标准《煤矿用液压支架第一部分(通用技术条件)》中,耐久性试验规范中要求采取内加载方式进行循环加载,加载压力交替设置为1.05*额定工作压力以及

0.25*额定工作压力。

加载周期按照规范标准,设定为20000次。

2.2有限元优化分析

有限元分析过程当中,结构材料为Q460,弹性模量取值为210000.0MPa,密度标准值为7.85kg/m3,泊松比取值为0.3,结构屈服强度取值为460.0MPa。

根据结构优化分析数据表,可在满足所设定疲劳寿命(即加载周期20000次)的条件下,最优方案为板材厚度T1,T2,T3分别取值为20.0mm,20.0mm,以及25.0mm,与之相对应的探测点1寿命水平为3.2*104,探测点2寿命水平为2.6*104。

3可靠性优化设计结果分析

根据以上分析数据,在最终确定可靠性优化设计方案的过程中,可以首先考虑适当减小T1板材厚度,然后可对T2板材厚度进行调整,最后是对T3板材厚度的控制。

根据有限元分析结果,在满足液压支架掩护梁疲劳寿命以及应力水平基本要求的前提下,可先选几组性能较好的数据作为优选方案,展开进一步分析。

备选数据方案如下表所示。

4结束语

对以上各个方案的可靠性优化结果进行对比分析:其中,对于A方案而言,在该组合下,液压支架掩护梁质量减小比例最大,虽然疲劳寿命有一定程度上的下降,但仍然能够满足所设定疲劳寿命(即加载周期20000次)的基本要求,同时应力变化较小。

对于B方案以及C方案而言,虽然疲劳寿命取值有一定程度上的提高趋势,但同时应力值也对应下降,液压支架掩护梁质量减小状态不理想。

对比A方案,D方案虽然能够使液压支架掩护梁的整体重量得到控制,但液压支架掩护梁的应力水平以及疲劳寿命改善效果均不理想。

E方案虽然能够增大疲劳寿命,但也同时降低了最大应力水平,导致液压支架掩护梁质量与优化前差异不明显。

故而,最终选择A方案作为可靠性优化方案。

感谢您的阅读,祝您生活愉快。