X80管线钢的成份及工艺设计要点以及关键参数的选择依据

《首秦公司X80管线钢冶炼与轧制工艺研究》范文

《首秦公司X80管线钢冶炼与轧制工艺研究》篇一一、引言随着国家对基础设施建设的大力投入,管线钢作为重要材料之一,其质量与性能的要求也日益提高。

首秦公司作为国内领先的钢铁企业,其X80管线钢产品以其卓越的性能和稳定性,在国内外市场上享有良好的声誉。

本文将针对首秦公司X80管线钢的冶炼与轧制工艺进行深入研究,以期为同类企业提供参考与借鉴。

二、X80管线钢的冶炼工艺研究1. 原料选择与准备X80管线钢的冶炼首先需要选择优质的原料,包括铁矿石、废钢等。

在原料准备阶段,需要对原料进行严格的检验与分类,以确保原料的化学成分和物理性能符合冶炼要求。

2. 冶炼过程冶炼过程中,采用转炉冶炼和电炉冶炼相结合的方式。

转炉冶炼主要用于调整钢水的化学成分,电炉冶炼则用于进一步精炼钢水,提高钢的纯净度。

在冶炼过程中,需要严格控制温度、成分和冶炼时间等参数,以确保冶炼出的钢水质量稳定。

3. 合金元素添加根据X80管线钢的性能要求,需要添加适量的合金元素,如碳、锰、硅、磷、硫等。

在冶炼过程中,通过合金料的加入和微调,使钢的力学性能、焊接性能和耐腐蚀性能达到最佳状态。

三、X80管线钢的轧制工艺研究1. 轧制前准备轧制前需要对钢坯进行严格的检验,确保其尺寸、形状和表面质量符合要求。

同时,根据轧制工艺要求,对钢坯进行合理的加热和保温,以使其达到最佳的轧制状态。

2. 轧制过程X80管线钢的轧制过程包括粗轧、精轧和张紧等多个环节。

在粗轧阶段,通过多道次轧制,使钢坯的尺寸和形状达到要求;在精轧阶段,通过调整轧辊的间距和转速,进一步改善钢板的平整度和力学性能;张紧环节则用于保证钢管的圆度和直线度。

3. 工艺参数控制在轧制过程中,需要严格控制轧制力、轧制速度、温度等工艺参数。

这些参数的合理配置将直接影响X80管线钢的质量和性能。

因此,需要通过对这些参数的实时监测和调整,确保轧制过程的稳定性和产品的质量。

四、结论通过对首秦公司X80管线钢的冶炼与轧制工艺进行研究,我们可以看出,其在原料选择、冶炼过程、合金元素添加、轧制前准备、轧制过程和工艺参数控制等方面都有着严格的要求和精细的操作。

X80管线钢的成分工艺研究

X80 管线钢的成分工艺研究

2.2 显微组织观察

在莱卡 DMI5000M 显微镜下观察各试样金相组织,采用 4%硝酸酒精腐蚀,检测部位为厚度 1/4 处。结 果表明,基体均为贝氏体组织,均匀无带状,晶粒细小,为 ASTM13-14 级,基体上弥散分布着大量颗粒细 小的 M-A 组元,具体检测结果如图 1 所示。

发生贝氏体转变,Mo 含量降低的时候,适当提高 Cr 的含量是十分必要的,Cr 与 Mo 同属ⅥB 族元素,在

高强度低碳贝氏体钢中,它能强压低 Bs 点,弱压低 Ms 点,控制贝氏体转变 C 曲线[3],增加钢的淬透性并

起到固溶强化的作用,同时具有一定的耐腐蚀作用。在 Cr 和 Mo 总含量一定的情况下,Cr 含量的增加有利

第八届(2011)中国钢铁年会论文集

1 实验材料及方法

试验钢采用真空感应炉冶炼,并浇铸成 50kg 钢锭,按照 Mo、Cr 总量相同但比例不同进行设计,Mo、 Cr 含量总和均为 0.45%,Mo 含量与 Cr 含量之比分别为 2、1.25、0.8、0.5,实际冶炼成分如表 1 所示。利 用φ500mm 轧机轧制成 17mm 厚的钢板,轧制工艺为:钢锭在炉中加热至 1250℃后,保温 1h,使其完全奥 氏体化,采用两阶段控制轧制,粗轧 4 道次,精轧 5 道次,中间坯厚度为 50mm,终轧温度分别设计为 790℃和 830℃,具体轧制工艺方案设计如表 2 所示。

检测结果如表 3 所示,为了精确反映钢板屈服强度,采用 Rt0.5 及 Rp0.2 两种计算方法获得钢板的屈服强 度,结果表明,两种方法所得屈服强度值基本一致。屈服强度除 1 号工艺外均达到 X80 级别,抗拉强度接 近 X80 级别上限,屈强比较低,最高为 0.84,最低仅为 0.70。另外各试样夏比冲击性能均较为优异,最低 单个值为 248J,最低平均值为 266.7J,均符合西气东输二线工程技术协议要求及 API 5L 技术标准要求。

X80管线钢合金化设计及制管工艺研究

X80管线钢合金化设计及制管工艺研究本文对X80管线钢的合金化设计及原始显微组织进行了研究分析,并阐述了目前X80管线钢主要制管工艺的过程及原理,分析了不同管坯成形方法对材料原始性能的影响。

研究表明,X80管线钢中最主要的强化元素为Mn,同时添加Nb、Ti、V等合金微量元素,使显微组织主要为针状铁素体,具有高强度和高韧性;UOE成形和JCOE成形的X80管线钢钢管内均存在较为复杂的应力分布,而UOE成形相比JCOE成形的管坯残余应力小,分布更均匀。

标签:X80管线钢;合金化;UOE成形;JCOE成形0 引言随着生产生活对油气资源需求量的不断增加,油气管道的输送正朝着增大压力和管径的方向发展。

如今的管道建设主要以大压力、长距离、大管径输送为特征[1],因此如何长距离安全高效的运输油气,已经成为当今科学研究的一个重要课题。

大口径、长距离的高压输送管线具有运量大、安全可靠、成本低等优势,因而使用高等级、大壁厚管线用钢呈现出越来越强的发展态势[2]。

20世纪60年代以来,高强度管线钢已逐渐在世界各国的油气运输中得到使用。

近年来以X70级管线钢为主,但随着X80级管线钢的大规模应用,X80级管线钢已逐渐成为目前高压输送天然气管线的首选钢级。

1 X80级管线钢的合金化一般情况下,提高钢材的强度会损害材料的韧性,而细化晶粒可以在提高强度的同时不损害韧性。

通过第二相粒子的弥散分布,可以阻止晶粒长大而使晶粒细化,也可以通过添加合金元素的方法获得细化的晶粒[3]。

X80级管线钢是通过优先获得最大程度的晶粒细化,并平衡不同机制的贡献,使脆性转变温度降低和强度提高。

因此,X80管线钢中的微合金元素的选择及有害元素含量的控制就显得尤为重要。

由表1-1可以看出,C含量小于0.06%,Mn含量在1.5~2.0%之间。

虽然C 是钢中最经济、最基本的强化元素,但提高C含量会降低钢的延展性和韧性,同时对管道的焊接具有负面影响。

因此,降低C含量有助于提高钢的延韧性,改善钢的焊接性能。

X80热连轧管线钢的成分_工艺对组织及性能的影响

第44卷 第4期 2009年4月钢铁Iron and Steel Vol.44,No.4April 2009X 80热连轧管线钢的成分、工艺对组织及性能的影响崔天燮1, 尚成嘉2, 缪成亮2, 薛文广1, 胡玉亭1(1.山西太钢不锈钢有限公司技术中心,山西太原030003; 2.北京科技大学材料与工程学院,北京100083)摘 要:对三种不同成分设计的Mn 2Mo 2Nb +钢的精轧轧程、轧制温度以及C 、Mo 含量对热轧板卷屈服强度和DW T T 撕裂面积等性能的影响进行了研究,所得到的结论对提高强度,细化奥氏体晶粒,避免混晶具有指导性。

采用含Mo 低碳、高Nb 设计,控制精轧轧程,可以获得具有优良强度和韧性的X80热连轧管线钢产品。

关键词:X80热连轧管线钢;平均流变应力;再结晶;精轧工艺中图分类号:T G14214 文献标识码:A 文章编号:04492749X (2009)0420055205E ffect of the Composition and Process on Microstructure andProperties of X 80Pipeline H ot Strip SteelCU I Tian 2xie 1, SHAN G Cheng 2jia 2, M IAO Cheng 2liang 2,XU E Wen 2guang 1, HU Yu 2ting 1(1.Technology Center ,Taiyuan Iron and Steel (Group )Co.,Ltd.,Taiyuan 030003,Shanxi ,China ;2.School of Materials Science and Engineering ,University of Science and T echnology Beijing ,Beijing 100083,China )Abstract :Based on Mn 2Mo 2Nb system with three different content ,the effect of finishing rolling parameters and rolling temperature as well as the content of C and Mo on yield strength and DWT T shear area values of X80hot strip pipeline steel were investigated.The results are of practical significance to improvement yield strength and to refinement austenite grain size along with to restraint recrystallization during finish rolling.By adjusting the chemi 2cal composition and optimizing the process parameters ,excellent toughness and high strength can be obtained.K ey w ords :X80pipeline strip steel ;mean flow stress ;recrystallization ;finish rolling process作者简介:崔天燮(19572),男; E 2m ail :cuitx @ ; 修订日期:2008210207 “西气东输二线工程”是继中国“西气东输一线工程”后又一世界级的输气管道工程,它对管线钢提出了极高的要求。

材料强度设计X80级管线钢设计

材料强度设计题目:X80级管线钢设计性能要求:1)Rp0.2≥650MPa Rm≥800MPa Ak(-20℃)≥200J Tc=-50℃2)良好的焊接性能Ceq≤0.5 Pcm≤0.23)良好的抗H2S腐蚀性能设计要求:撰写格式1、任务书2、前言(表述该钢的作用和发展状况)3、化学成分设计(碳及各个合金元素的作用)4、自己查找文献的经验公式,计算Ac1、Ac3、Bs、Ms等参数。

5、工序设计(该钢的生产流程图及流程图工序说明)6、强度设计(进行各种强化方法的强度贡献)7、其它性能计算与说明(如焊接性能、耐候性能等)8、文献总结(每个学生独立查阅与该类钢相关的五篇以上文献总结)9、参考文献2.前言管线钢的简介:管线用钢(steelforpipeline)是制造石油、自然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷钢。

管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能,一般采用中厚板制成厚壁直缝焊管,而板卷用于生产直缝电阻焊管或埋弧螺旋焊管。

现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高附加值的产品,管线钢生产几乎应用了冶金领域近20多年来的一切工艺技术新成就。

管线工程的发展趋势是大管径、高压富气输送、高冷和腐蚀的服役环境、海底管线的厚壁化。

因此,现代管线钢应当具有高强度、低包申格效应、高韧性和抗脆断、低焊接碳素量和良好焊接性、以及抗HIC和抗H2S腐蚀。

油气管道特别是天然气管道发展的一个重要趋势是采用大口径高压输送及选用高钢级管材。

采用高压输送和高强度管材,可大幅度节约管道建设成本国外如德国、加拿大、日本和意大利等国在X80及更高钢级管线钢的研究应用方面已经有很多实践。

世界著名的大石油公司积极开展X80及以上钢级管线钢的开发和应用研究。

我国管道工业的发展经历了三个高潮期。

1958年开始建设长距离原油输送管道,1965年开始建设长距离天然气输送管道,在20世纪60年代中期至70年代初形成了第一个发展高潮,在此期间建成的主要管道有四川天然气管网和东北输油管道等。

国内某钢厂管线钢X80的生产浅析

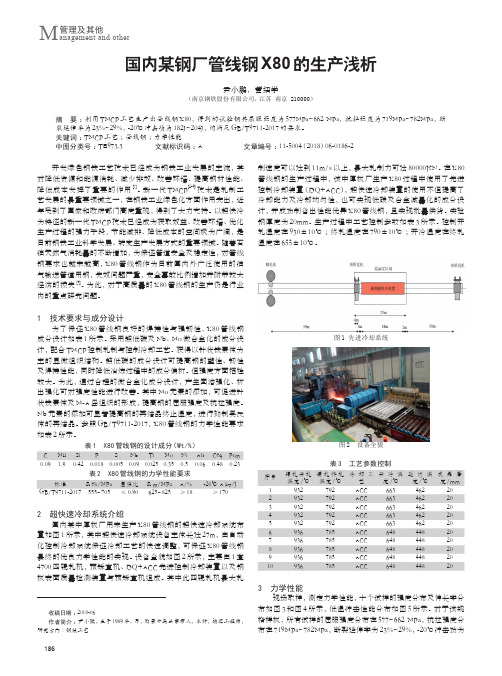

管理及其他M anagement and other国内某钢厂管线钢X80的生产浅析尹小鹏,訾绍学(南京钢铁股份有限公司,江苏 南京 210000)摘 要:利用TMCP工艺生产出管线钢X80,得到的试验钢其屈服强度为577MPa~662 MPa,抗拉强度为719MPa~782MPa,断裂延伸率为23%~29%,-20℃冲击功为182J~204J,均满足GB/T9711-2017的要求。

关键词:TMCP工艺;管线钢;力学性能中图分类号:TE973.3 文献标识码:A 文章编号:11-5004(2018)06-0186-2开发绿色钢铁工艺技术已经成为钢铁工业发展的主流,其对降低资源和能源消耗、减少排放、改善环境、提高钢材性能、降低成本发挥了重要的作用[1]。

新一代TMCP[2-4]技术是轧制工艺发展的最重要领域之一,在钢铁工业绿色化方面作用突出,近年受到了国家和政府部门高度重视,得到了大力支持。

以超快冷为特征的新一代TMCP技术已经成为获取效益、改善环境、优化生产过程的强力手段,节能减排、降低成本的空间极为广阔,是目前钢铁工业科学发展、转变生产发展方式的重要领域。

随着石油天然气消耗量的不断增加,为保证管道安全及稳定性,对管线钢要求也越来越高,X80管线钢作为目前国内外广泛使用的油气输送管道用钢,失效问题严重,安全事故比例增加并附带较大经济的损失[5]。

为此,对于高质量的X80管线钢的生产仍是行业内的重点研究问题。

1 技术要求与成分设计为了保证X80管线钢良好的焊接性与强韧性,X80管线钢成分设计如表1所示。

采用超低碳及Nb、Mo微合金化的成分设计,配合TMCP控制轧制与控制冷却工艺。

获得以针状铁素体为主的显微组织结构。

超低碳的成分设计可提高钢的塑性、韧性及焊接性能,同时降低冶炼过程中的成分偏析。

但强度方面牺牲较大。

为此,通过合理的微合金化成分设计,产生固溶强化、析出强化可对强度性能进行改善。

其中Mo元素的添加,可促进针状铁素体及M-A岛组织的形成,提高钢的屈服强度及抗拉强度。

X80管线钢热轧板卷的研制

X80管线钢热轧板卷的研制1.1 X80管线钢的成分与工艺为满足大口径、厚壁焊管高压输送的安全性,高性能管线钢多以低碳或超低碳针状铁素体组织为特征,使之在具有高强度、高韧性、低的包辛格效应和良好焊接性能的同时具有高的韧性止裂性能。

管线钢的焊接性能是通过控制碳当量(C eq)、冷裂指数(P cm)来实现的,但是提高强度和韧性的机制往往与提高焊接性能相悖。

从宝钢目前的生产情况以及国际管线钢招标的要求看(要求不含B),由于对X80管线钢没有抗HIC性能、极高韧性的要求,应以低碳微合金化为起点,通过合理的成分设计,配合最佳的控轧控冷工艺,获得含有针状铁素体的微观组织,以保证管线钢具有高的冲击韧性及良好焊接性能。

宝钢通过针状铁素体型X70管线钢的研制、生产及在“西气东输”工程中成功的应用,已经掌握了针状铁素体型高强度高韧性管线钢的成分设计、生产工艺控制和质量控制等关键技术。

借鉴试验室X80预研究的试验结果以及X70批量生产的经验,为满足X80热轧板卷强度、低温韧性、可焊性等综合性能的要求,在Mn-Nb系HSLA钢的基础上,通过Ti,V的微合金化,尤其是利用Mo的合金化作用,采用超低硫和夹杂物形态控制技术,通过轧制过程中的晶粒细化、相变和位错强化、固溶强化、沉淀强化、亚晶强化等机制,进行最佳的控轧控冷工艺配合,获得针状铁素体组织。

针状铁素体组织由于其内部具有高密度位错,能够保证X80管线钢具有高强度同时,又具有高的冲击韧性和优良的低温抗动态撕裂能力。

而X80管线钢的低冷裂纹指数能够保证材料具有良好的焊接性能。

具体成分见表1。

表1 研制X80管线钢热轧板卷的产品成分 %注:Ceq=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15;Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B基本的工艺流程如下:铁水预脱硫→LD转炉冶炼→炉外精炼(LF,RH,喂Ca丝)→连铸→板坯精整→板坯再加热→控制轧制→控制冷却→卷取1.2 X80管线钢热轧板卷的性能1.2.1 组织对X80管线钢板卷用ASTM E45 A方法进行钢中A,B,C,D类非金属夹杂物级别检验,其结果列于表2,均小于2.0级,钢质纯净。

舞钢X80钢板化学成分性能管线钢技术条件、执行标准说明

一、3月16日,来自河南舞钢钢厂二轧钢生产技术室的消息:工厂成功完成了舞钢牌号X80高级别管线钢生产,将用于连接中俄能量通道。

据了解,它将用于“一带一路”重点项目——中俄东线天然气管道项目黑河- 长岭。

钢板的厚度可达到60mm,管的直径最大,技术难度最高。

合同的成功完成加速了“俄气体中交付”的进度。

项目完成后,将大大缓解京津唐地区和长三角经济带的能源短缺。

解决了目前的当务之急,也算是一大壮举了。

二、因此,批量钢板将应用于极冷的环境,合同标准对冲击韧性提出了很高的要求,并要求-60°C,-45°C的冲击性能,-30°C。

此外,该钢主要用于管件和钢桶的对接,对钢板的厚度,长度和宽度有严格的要求。

二轧钢根据舞钢X80钢板以往管道钢材生产的经验,提前规划并制定措施。

他们收集中部分材料,优化工艺和设备参数,精细组织,并仔细操作,以提高整个合同的一次通过率。

针对易冲击和表面缺陷的问题,解决了关键问题,进一步提高了钢板质量,提高了服务水平。

三、这批舞钢X80管线钢需要严重的冲击能量和表面质量,要求稳定的厚度公差范围,相对严格的切割尺寸,以及对轧机轧制力的高要求。

因此舞钢X80钢板化学成分性能要求非常严格,每一种化学元素层层把控,不能有一丝的差异。

工厂的生产和技术室事先召开了前后工序主要技术骨干专题会议,并根据合同标准和客户特殊要求进行了研究分析。

要求前后负责人,并在早上报告进度和问题。

从合同中,收集中,进料到工厂,收集中,输入物料严格控制,满足工艺要求,并调整和控制单个超宽板的轧制过程。

生产技术室和轧钢操作区对生产调度,加热系统要求,轧制操作点,水冷控制,红色温度控制,矫直时间和矫直力有详细而明确的规定。

四、后部作业区为了打开管道钢冲裁的“绿色通道”,提前取出保持表面质量的措施和解决方案,并指定厚度测量和切削公差控制注意事项。

当所有管线钢放置在冷床或堆叠中时,需要轻轻提升所有管线钢。

x80钢热学参数

x80钢热学参数x80钢是一种常用的钢材,在工业生产中具有广泛的应用。

它的热学参数是指在高温下,x80钢的热性能表现。

本文将从热膨胀系数、热导率和热容量三个方面介绍x80钢的热学参数,并探讨其在实际应用中的意义。

热膨胀系数是衡量物质热胀冷缩能力的重要参数。

对于x80钢而言,其热膨胀系数较低,意味着在高温环境下,x80钢的热胀冷缩程度相对较小。

这一特性使得x80钢在高温下的应用更加稳定可靠。

例如,在石油化工设备中,由于工作温度较高,如果使用热膨胀系数较大的钢材,会导致设备因热胀冷缩而发生变形或破裂。

而选择热膨胀系数较低的x80钢作为材料,可以有效地避免这种问题的发生,提高设备的使用寿命和安全性。

热导率是衡量物质导热能力的指标。

x80钢具有较高的热导率,这意味着它能够迅速传导热量。

在一些需要快速散热的应用中,选择热导率高的x80钢作为材料可以提高散热效率,防止设备过热。

例如,在电子设备中,为了保证设备的正常工作,需要安装散热器来散发产生的热量。

如果选择热导率较低的钢材,会导致散热效果不佳,设备温度过高,甚至发生故障。

而使用热导率高的x80钢制作散热器,可以有效地提高散热效率,保护设备的正常运行。

热容量是物质吸热能力的指标。

对于x80钢而言,它的热容量较大,意味着在加热或冷却过程中,x80钢可以吸收或释放较多的热量。

这一特性使得x80钢在一些需要调节温度的应用中具有优势。

例如,在锅炉中,为了保持恒定的水温,需要控制燃烧过程中产生的热量。

选择热容量较大的x80钢作为锅炉材料,可以提高锅炉的热效率,节约能源。

x80钢的热学参数对其在实际应用中起着重要的作用。

热膨胀系数低使得x80钢在高温环境下更加稳定可靠,热导率高提高了散热效率,热容量大适用于调节温度的应用。

因此,在选择材料时,考虑到x80钢的热学参数是非常重要的,可以根据具体的应用需求选择合适的材料,以提高设备的性能和可靠性。

希望本文对读者了解x80钢的热学参数有所帮助。

x80管线钢的工艺流程

x80管线钢的工艺流程英文回答:The process for manufacturing X80 pipeline steel involves several steps to ensure its high-quality and durability. Here, I will outline the general process flow for producing X80 pipeline steel.1. Raw Material Preparation: The first step is to gather the necessary raw materials, which typically include iron ore, coal, limestone, and other alloying elements. These materials are carefully selected and processed to meet the specific requirements for X80 pipeline steel production.2. Ironmaking: The raw materials are then processed ina blast furnace to produce molten iron. The blast furnace operates at high temperatures, allowing for the reduction of iron ore into iron. This molten iron is then further processed to remove impurities and adjust the carboncontent.3. Steelmaking: The molten iron is transferred to a basic oxygen furnace (BOF) or an electric arc furnace (EAF) for steelmaking. In the BOF, the molten iron is combined with scrap steel and other alloying elements to achieve the desired chemical composition. In the EAF, electricity is used to melt the scrap steel and other raw materials. The steel is then refined and alloyed to meet the specific requirements for X80 pipeline steel.4. Continuous Casting: Once the steel has been refined and alloyed, it is transferred to a continuous casting machine. This machine solidifies the molten steel into a continuous strand, which is then cut into desired lengths to form billets or slabs.5. Rolling: The billets or slabs are heated and passed through a series of rolling mills to reduce their thickness and shape them into the desired form. This process can include hot rolling and cold rolling, depending on the specific requirements for X80 pipeline steel.6. Heat Treatment: After the rolling process, the steel is subjected to heat treatment to improve its mechanical properties. This can involve processes such as annealing, quenching, and tempering, which help to enhance the strength, toughness, and ductility of the X80 pipeline steel.7. Testing and Inspection: Throughout the manufacturing process, the X80 pipeline steel is subjected to various tests and inspections to ensure its quality and compliance with industry standards. These tests can include mechanical testing, chemical analysis, non-destructive testing, and dimensional inspection.8. Coating and Finishing: Once the X80 pipeline steel has passed all the necessary tests and inspections, it is coated and finished to protect it from corrosion and enhance its longevity. This can involve processes such as galvanizing, epoxy coating, or polyethylene wrapping.中文回答:制造X80管线钢的工艺流程包括多个步骤,以确保其高质量和耐久性。

材料强度设计X80级管线钢设计.

材料强度设计题目:X80级管线钢设计性能要求:1)Rp0.2≥650MPa Rm≥800MPa Ak(-20℃)≥200J Tc=-50℃2)良好的焊接性能Ceq≤0.5 Pcm≤0.23)良好的抗H2S腐蚀性能设计要求:撰写格式1、任务书2、前言(表述该钢的作用和发展状况)3、化学成分设计(碳及各个合金元素的作用)4、自己查找文献的经验公式,计算Ac1、Ac3、Bs、Ms等参数。

5、工序设计(该钢的生产流程图及流程图工序说明)6、强度设计(进行各种强化方法的强度贡献)7、其它性能计算与说明(如焊接性能、耐候性能等)8、文献总结(每个学生独立查阅与该类钢相关的五篇以上文献总结)9、参考文献2.前言管线钢的简介:管线用钢(steelforpipeline)是制造石油、自然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷钢。

管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能,一般采用中厚板制成厚壁直缝焊管,而板卷用于生产直缝电阻焊管或埋弧螺旋焊管。

现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高附加值的产品,管线钢生产几乎应用了冶金领域近20多年来的一切工艺技术新成就。

管线工程的发展趋势是大管径、高压富气输送、高冷和腐蚀的服役环境、海底管线的厚壁化。

因此,现代管线钢应当具有高强度、低包申格效应、高韧性和抗脆断、低焊接碳素量和良好焊接性、以及抗HIC和抗H2S腐蚀。

油气管道特别是天然气管道发展的一个重要趋势是采用大口径高压输送及选用高钢级管材。

采用高压输送和高强度管材,可大幅度节约管道建设成本国外如德国、加拿大、日本和意大利等国在X80及更高钢级管线钢的研究应用方面已经有很多实践。

世界著名的大石油公司积极开展X80及以上钢级管线钢的开发和应用研究。

我国管道工业的发展经历了三个高潮期。

1958年开始建设长距离原油输送管道,1965年开始建设长距离天然气输送管道,在20世纪60年代中期至70年代初形成了第一个发展高潮,在此期间建成的主要管道有四川天然气管网和东北输油管道等。

《2024年首秦公司X80管线钢冶炼与轧制工艺研究》范文

《首秦公司X80管线钢冶炼与轧制工艺研究》篇一一、引言随着国家基础设施建设的不断推进,对于高品质管线钢的需求也日益增加。

作为一家专业从事高品质钢材生产和研究的企业,首秦公司不断在冶炼和轧制工艺上进行研究和创新,成功研发出了具有高性能的X80管线钢。

本文将就首秦公司X80管线钢的冶炼与轧制工艺进行详细的研究和分析。

二、X80管线钢的冶炼工艺1. 原料准备X80管线钢的冶炼原料主要包括铁水、废钢等。

在冶炼前,需要对原料进行严格的检验和准备,确保原料的质量符合要求。

2. 冶炼工艺流程(1)电炉冶炼:在电炉中加入铁水、废钢等原料,通过电弧加热进行熔化。

(2)炉外精炼:熔化后的钢水通过炉外精炼设备进行去气、去夹杂等处理,进一步提高钢水的纯净度。

(3)连铸:将处理后的钢水倒入连铸机中进行连续铸造,得到铸坯。

3. 成分控制X80管线钢的成分控制是冶炼过程中的关键环节。

通过对冶炼过程中各元素的添加和调整,保证钢的化学成分符合要求。

同时,还需要对冶炼过程中的温度、压力等参数进行严格控制,确保冶炼过程的稳定性和产品质量。

三、X80管线钢的轧制工艺1. 轧制前准备铸坯经过检验和清理后,进入轧制前准备阶段。

这个阶段主要包括剥皮、切割、加热等工序,为轧制过程做好充分准备。

2. 轧制工艺流程(1)初轧:将铸坯加热至适当温度后,进行初轧,使钢材达到一定的厚度和宽度。

(2)精轧:经过初轧后,进入精轧阶段。

通过多道次轧制,使钢材达到所需的尺寸精度和表面质量。

(3)卷取:精轧后的钢材经过卷取机卷取成卷,方便后续的包装和运输。

3. 质量控制在轧制过程中,需要对钢材的尺寸精度、表面质量、力学性能等进行严格的质量控制。

通过采用先进的检测设备和工艺,确保产品的质量符合要求。

四、工艺优化及成果展望针对X80管线钢的冶炼与轧制工艺,首秦公司不断进行优化和创新。

通过改进原料选择、冶炼设备、轧制工艺等方面的措施,进一步提高产品的质量和生产效率。

同时,公司还积极引进国内外先进的生产工艺和技术,不断提高自身的研发能力和市场竞争力。

X80管线钢研发过程及焊接工艺种类

X80管线钢研发过程及焊接工艺种类早期的管线钢一直采用C、Mn、Si型的普通碳素钢,在冶金上侧重于性能,对化学成分没有严格的规定。

自60年代开始,随着输油、气管道输送压力和管径的增大,开始采用低合金高强钢(HSLA),主要以热轧及正火状态供货。

这类钢的化学成分:C≤0.2%,合金元素≤3~5%。

随着管线钢的进一步发展,到60年代末70年代初,美国石油组织在API5LX和API 5LS标准中提出了微合金控轧钢X56、X60、X65三种钢。

这种钢突破了传统钢的观念,碳含量为0.1-0.14%,在钢中加入≤0.2%的Nb、V、Ti等合金元素,并通过控轧工艺使钢的力学性能得到显著改善。

到1973年API标准增加了X70,1985年,API标准又相继增加了X80钢。

X80钢的化学成分(wt%)是:C 0.035;Si 0.25;Mn 1.84;P 0.013 ;Mo 1.84;Ni 0.33;Nb 0.065;Cr<0.02;V<0.02。

X80钢添加有较多Mo,Ni,Nb等微合金元素,起到细化晶粒作用,在控制碳含量较低的情况下,可有效提高X80钢强度和韧性。

X80钢属于高度的洁净钢,通过形变强化而使材料具有很高的强韧性,因而该钢种对焊接加工提出了特殊要求,主要表现在:选择合适的焊接工艺来防止焊接热影响区的晶粒粗化、局部软化与脆化,实现焊缝金属的纯净化与晶粒细化,消除焊接缺陷,提高焊缝强度,确保焊接质量。

根据X80钢的性能和化学成分,目前开发出几种焊接工艺:1、采用全自动焊工艺。

2、采用半自动焊根焊+自保护药芯焊丝半自动焊填充盖面工艺。

3、采用碱性焊条电弧焊根焊+自保护药芯半自动焊填充盖面工艺。

几种方法中全自动焊工艺施工效率最高,适用于平原及开阔地带的焊接施工;半自动焊方法效率次之,但适用于各种地形的施工,是目前主要的施工方法;焊条电弧焊根焊的工艺方法效率最低,在目前采用的大口径管线施工中仅用于地形特别受限处、连头施工或返修焊施工。

x80钢热学参数

x80钢热学参数x80钢是一种常用的低合金高强度钢材,具有优异的热学性能。

本文将围绕x80钢的热学参数展开讨论,包括热膨胀系数、导热系数和比热容等方面。

一、热膨胀系数热膨胀系数是衡量物体在温度变化下长度、面积或体积变化的比例关系。

对于x80钢来说,其热膨胀系数一般处于10^-5/℃的量级。

这意味着在每摄氏度的温度变化下,x80钢的长度、面积或体积会相应变化约0.00001倍。

热膨胀系数的大小与材料的内部结构和化学成分紧密相关,对于工程设计和材料选择具有重要意义。

二、导热系数导热系数是衡量物质传导热量能力的物理量。

对于x80钢而言,其导热系数一般在40-50 W/(m·K)的范围内。

这意味着在温度梯度相同的情况下,x80钢比一般的金属材料更能快速传导热量。

导热系数的大小与物质的结构、晶格和杂质等因素有关,对于热传导和散热性能的评估和优化具有重要意义。

三、比热容比热容是单位质量物质在单位温度变化下吸收或释放的热量。

x80钢的比热容约为500-600 J/(kg·K),这意味着每千克的x80钢在温度变化1摄氏度时,吸收或释放的热量约为500-600焦耳。

比热容的大小与物质的热惯性和热容量紧密相关,对于热能储存和传递的研究具有重要意义。

x80钢的热学参数对于工程设计和材料应用具有重要的指导意义。

通过对热膨胀系数的了解,可以预测x80钢在温度变化下的尺寸变化,从而避免因热胀冷缩引起的工程问题。

通过对导热系数的研究,可以优化x80钢的散热性能,提高其在高温环境下的应用效果。

比热容的了解可以帮助我们更好地理解和利用x80钢的热能储存和传递特性,为能源利用和热工系统的设计提供参考。

除了热膨胀系数、导热系数和比热容外,x80钢的其他热学参数也值得关注。

例如,其热导率可以影响材料的热传导效果,热膨胀热(即单位质量物质在温度升高1K时吸收的热量)可以帮助我们评估材料的热惯性,热传导时间常数可以反映材料的热响应速度等等。

厚度为8mm的x80管线钢生产工艺流程

厚度为8mm的x80管线钢生产工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、引言管线钢是一种用于输送液体或气体的管道材料,具有高强度、耐腐蚀、耐高温等特点。

x80钢本构参数

x80钢本构参数

X80钢是一种高强度管线钢,其最小屈服值(MPa)为555。

此外,X80钢的性能要求还包括抗拉强度、屈强比、焊缝和热影响区的最小平均冲击韧性以及落锤撕裂试验剪切面积百分数等。

在材料科学中,钢的性能与其化学成分密切相关。

X80管线钢的典型化学成分包括碳(C)和合金元素,其中C的含量应不超过0.2%,合金元素的含量应在3~5%的范围内。

除了化学成分,X80管线钢的性能还受到制造工艺的影响,如控轧控冷工艺,它可以通过定量、预定程序地控制热轧钢的形变参数、终轧温度以及冷却时的轧制工艺,从而获得最佳的细化晶粒和第二相均匀分布的组织状态,有效地改善钢的性能。

以上是关于X80钢本构参数的一些基本信息,具体参数可能会因生产工艺和具体应用而有所不同。

如果您需要更详细的信息,建议直接咨询相关的材料科学家或工程师。

— — 1 —1 —。

x80管线钢的工艺流程

x80管线钢的工艺流程英文回答:The process for manufacturing x80 pipeline steelinvolves several steps to ensure its quality and durability. Here is a brief overview of the process:1. Raw material selection: The first step is to select high-quality raw materials for the production of x80pipeline steel. This includes choosing the right type of steel, such as low carbon steel or alloy steel, andensuring that it meets the required specifications.2. Steelmaking: The selected raw materials are then melted in a furnace to create molten steel. During this process, impurities are removed, and alloying elements are added to enhance the steel's properties. The molten steelis then poured into molds to form billets or slabs.3. Rolling: The billets or slabs are heated and passedthrough a series of rolling mills to reduce their thickness and shape them into the desired form. This process, known as hot rolling, helps to improve the mechanical properties of the steel and refine its grain structure.4. Heat treatment: After the initial rolling process, the steel undergoes heat treatment to further enhance its strength and toughness. This typically involves heating the steel to a specific temperature and then cooling it rapidly to achieve the desired properties. Common heat treatment methods include quenching and tempering.5. Pipe forming: The heat-treated steel is then shaped into pipes through a process called pipe forming. This can be done using various techniques, such as seamless pipe production or welded pipe production. The pipes are formed to the required dimensions and undergo further processing, such as sizing and straightening, to ensure theiruniformity and quality.6. Inspection and testing: Throughout the manufacturing process, the x80 pipeline steel undergoes rigorousinspection and testing to ensure its compliance with industry standards. This includes checking for dimensional accuracy, mechanical properties, and surface quality. Non-destructive testing methods, such as ultrasonic testing or X-ray inspection, may also be employed to detect any defects or flaws in the steel.7. Coating and finishing: Once the pipes are formed and tested, they are often coated with a protective layer to prevent corrosion and enhance their longevity. Common coating methods include external and internal coating, such as fusion-bonded epoxy coating or polyethylene coating. The pipes may also undergo additional finishing processes, such as threading or beveling, to prepare them for installation.中文回答:制造x80管线钢的工艺流程包括多个步骤,以确保其质量和耐久性。

X80(ST)管线钢技术参数

X80(ST)管线钢

X80(ST)执行标准:WYJ

X80(ST) 规格18-70mm(常规),>70mm需要技术部协定。

X80(ST)管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。

X80(ST)生产及技术攻关方向

1.国内对管线用钢的需求以X70级为主,新线目标定位在X80级热轧宽钢带和X100级宽厚板的生产,以适应10MPa和近期14MPa以上输送压力的设计。

2.今后输送的自然气不再是经脱水、脱H2S处理的“甜气”(PH2S≤300Pa),而将是未经处理的“富气”(PH2S≤300Pa),为此必须进步管线用钢的抗氢致开裂和抗H2S应力腐蚀的性能。

3.国内已具有70万t以上螺旋焊管的制管能力,但大口径直缝埋弧焊管的产能和质量还不能满足工程的需求,继续部分进口成品管将不可避免。

从研发基础和生产技术的难度而言,具有优质的抗H2S应力腐蚀性能的高强度等级管线用钢的开发应当列为科技攻关的重中之重。

X80三通用钢化学成分选择的研究

X80三通用钢化学成分选择的研究摘要对不同化学成分的钢板进行热模拟试验,测定了钢板的屈服强度、抗拉强度、冲击韧性。

通过对比优化选择,最终确定了X80三通用钢的化学成分。

试制的三通不仅具有很高的强度(Rt0.5≥555 MPa,Rm≥625 MPa),而且还具有优良的低温韧性(-30℃,Akv≥70 J)。

关键词X80;热模拟试验;化学成分;三通中图分类号TG14 文献标识码 A 文章编号1673-9671-(2012)072-0106-02随着中国经济的飞速发展,对石油天然气的需求日益增加。

作为石油天然气的一种经济、安全、不间断的长距离输送工具,油气输送管道在近40年取得了巨大的发展。

目前国外天然气管道的设计和运行压力已达15 MPa甚至更高,钢级也由X70逐步升级到X80为首选钢级。

根据中石油标准《油气输送管道工程用DN400及以上管件技术条件》,制造X80三通的原材料应为可焊性良好的碳钢或低合金高强度钢,力学性能为Rt0.5≥555 MPa,Rm≥625 MPa,Akv(-30℃)(母材3个试样最小平均值≥60 J、单个试样≥45 J;焊缝及热区3个试样最小平均值≥40 J、单个试样≥30 J)。

试验的思路是:1)满足《油气输送管道工程用DN400及以上管件技术条件》对X80钢级化学成分的要求。

2)Si、Mn、Cr、Mo、Ni和微合金化元素Nb、V、Ti可使C含量低而导致的强度损失得以补充和提高[1]。

调整C、Mo、Ni元素的含量,提高材料的淬透性和韧性。

调整Cr元素的含量,提高材料的强度。

1 热模拟试验1.1 试验材料试验所用钢板为在定做舞钢和湘钢定做的X80钢板,钢板厚度44 mm。

1.2 试验方法试板的热处理采用济南产台式加热电炉,规格3.5 m×2 m×2 m。

三通热热处理采用济南产天然气热处理炉,规格5.5 m×3 m×2.8 m,内置加热设备为双段火燃烧机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X80管线钢的成份及工艺设计要点以及关键参数的选择依据一、开发背景早期管线用钢基本组织形态为铁素体和少量珠光体,其显著特征为微合金化和降低含碳量。

通过控制轧制、降碳,充分利用微合金元素在高温变形过程中抑制奥氏体再结晶效果细化晶粒,从而获得良好的强韧性和焊接性,其典型成分代表为C-Mn-Nb-Mo系。

随着形变热控制技术(ThermoMechanical Control Process,简称TMCP)工艺研究的发展,又开发出针状铁素体管线钢。

其特点是在控制轧制的基础上,通过轧后加速冷却,在稍高于上贝氏体温度范围获得了具有高密度位错的、非等轴状铁素体组织,其含碳量更低。

针状铁素体管线用钢充分利用了TMCP工艺最新的研究成果-晶粒细化、相变强化和微合金化碳氮化物析出强化、位错亚结构强化,从而提高强化效果,且低温韧性亦能保持在较高的值。

为开发、利用恶劣气候环境地方的能源,通过进一步的控制轧制和控制冷却工艺制度研究,合理添加一定量的微合金元素,改变连续冷却相变曲线,开发出以低碳、超低碳贝氏体组织为特征的管线用钢,屈服强度高达到700~800Mpa,低温韧性、焊接性、耐蚀性等性能更优异。

贝氏体温度范围形成的非等轴贝氏体组织(针状铁素体)中具有高密度位错,针状铁素体钢综合利用了晶粒细化强化、微合金化元素的析出强化以及位错亚结构的强化效应,可使钢的屈服强度达到650Mpa,-60℃的冲击韧性可达80J。

对针状铁素体的进一步研究主要体现在超低碳贝氏体钢的开发与研究上。

超低碳贝氏体钢通过对C、Mn、Nb、Mo、B、Ti等成分的最佳配合,实现在较宽的冷却速度范围获得完全的贝氏体组织。

在保证优良的低温韧性和焊接性的前提下,超低碳贝氏体钢的屈服强度可达到700~800MPa。

传统的铁素体-珠光体型管线钢,又称少珠光体型钢,是二十世纪七十年代初发展完善的第一代管线钢。

由于该类钢在保证高韧性和良好的焊接性能条件下,强度极限水平为500~550MPa,因此主要用于X70及以下级别的管线钢。

针状铁素体型管线钢则是二十世纪八十年代后期发展完善的第二代管线钢。

传统轧制技术生产的X70管线钢的组织是在多边形铁素体的基体上分布着少量贝氏体或岛状马氏体,对X70级管线钢通过合理的成分设计并结合控轧控冷工艺,可使其获得针状铁素体组织,从而能够使其具有高强度、高韧性、良好的焊接性等优良性能。

X80管线钢的典型组织为针状铁素体或低碳贝氏体,而X100、X120管线钢的组织通常为贝氏体+ 马氏体双相组织。

针状铁素体是X80钢的典型组织。

这种钢具有比铁素体-珠光体型钢更好的焊接性能(Pcm≤0.20%),抗氢致裂(HIC)性能和相当高的冲击韧性(夏比冲击功250-450J左右),是现代高压输气管线专用钢种。

铁素体-珠光体型管线钢的延性断裂止裂是通过在管道上间隔一定距离放置止裂环来实现的,而用高韧性的针状铁素体型管线钢建造的管道可以充分满足对延性断裂的止裂要求。

随着管线钢强度级别的提高,钢的强化由通常的细晶强化、固溶强化发展为包括沉淀强化、位错强化和第二相析出强化在内的多种强化方式。

二、合金元素在管线钢中的作用●碳在管线钢中,对于碳元素,需要一分为二来看。

一方面,众所周知,降低碳含量,有利于提升其焊接性、低温韧性、减少偏析和增加抗腐蚀性。

另一方面,碳元素在控制轧制过程中与微合金元素结合形成细小的微合金碳化物、碳氮化物,有利于钢材产生细晶强化、析出强化等,提升其强韧性。

因此,X80、X100和X120级管线钢碳含量应在0.06%以下为宜。

●锰锰是管线用高强度低合金贝氏体钢中的基本合金元素。

Mn有固溶强化作用,还可以降低γ-α相变温度,进而细化铁素体晶粒。

研究表明添加:1.0%~1.5%Mn,γ-α相变温度降低50℃,可细化铁素体晶粒并可保持多边形铁素体生成;当添加1.5%~2.0%Mn时,可获得针状铁素体组织。

Mn还可以提高韧性、降低韧脆转变温度,所以早期的管线钢以C-Mn 为主。

通常提高Mn/C比对屈服强度和冲击韧性有益。

但与碳、磷元素类似,锰在钢中也易形成偏析带,从而造成钢的组织和硬度不均匀,对抗硫化氢性能不利。

根据产品冷却速度、规格和所要求的性能水平,锰添加量在1.1%~1.2%的范围,但对于抗硫化氢用管线钢,锰含量应进行限制。

●铌钒钛等铌是生产X65~X120级管线钢的主要微合金化元素,V和Ti也是常用的微合金元素。

在TMCP过程中,一方面未溶解的微合金碳氮化物通过钉扎晶界的机制而明显阻止奥氏体晶粒的粗化过程,另一方面应变诱导沉淀析出的微合金碳氮化物还可通过钉扎晶界和亚晶界的作用而显著地延迟或阻止形变奥氏体的再结晶,以及抑制再结晶后晶粒长大从而获得细小的相变组织。

在以上两种阻碍作用中,Nb、Ti的作用较明显,而V的作用相对较弱,并且在奥氏体化温度下没有溶解的沉淀相对再结晶的发展不起作用,但可以抑制再结晶完成以后晶粒的长大。

在一般低氮含量的(<0.007%)情况下,VC在γ-Fe中的溶解度积比NbC要高得多,900℃以上时V(C,N)可完全溶于γ-Fe中,因此钒的主要作用是在γ/α转变过程中的相间析出以及在铁素体中的析出强化。

虽然在钢中V的细化晶粒作用不如Nb,但其析出强化的作用却大于Nb。

因此,在微合金钢中单独V微合金化的情况是少见的,复合添加V特别有效。

氮含量高(≥0.02%)的情况下,VN在奥氏体和铁素体中的溶解度NbC几乎低两个数量级,事实上VN在奥氏体中的溶解度和NbC相当。

与Nb(C,N)类似,轧制过程由诱导析出的VN抑制奥氏体再结晶并阻止晶粒长大,从而起到细化铁素体晶粒的作用。

由此可认为,与其他微合金元素相比,钒是唯一既可控制在γ-α过程中析出,又可在铁素体中析出的元素,它在微合金钢中有很大潜在用途。

研究表明,一方面轧后冷却过程中利用Nb和V的碳化物、氮化物和碳氮化物的析出,与TMCP工艺相结合,可以获得比常规轧制的低合金高强度钢具有更为细小的铁素体/贝氏体组织,且Nb是促进贝氏体形成的元素,有利于贝氏体或针状铁素体的形成;但另一方面在X80级贝氏体管线钢中,添加Nb会促进M/A岛的生成,降低HAZ的韧性,因此一般Nb的含量应控制在0.01%~0.05%;V可补充Nb析出强化的不足,还可以改善钢材焊后韧性,管线钢中一般控制V在0.03%~0.05%;此外,在管线钢中,往往还通过加入化学当量比的钛含量来固定氮,以增强铌元素对奥氏体调节和相变的影响,得到更多的贝氏体组织或促进针状铁素体的形成。

硼和钼Mo和B都是贝氏体形成元素,加入微量B可明显抑制铁素体在奥氏体晶界上的形核,使铁素体转变曲线明显右移,同时使贝氏体转变曲线变得扁平,从而即使在低碳的情况下也能在一个较大的冷却范围内获得贝氏体组织。

需要注意的是,由于B的上述作用是基于其在奥氏体晶界的偏聚,从而阻止等轴铁素体在晶界上优先形核。

而当B以氧化物或氮化物状态存在时,反而可能促进铁素体形核。

为了防止B与氧和氮形成化合物,一方面冶炼时必须精确控制B含量,另一方面必须在钢中添加适量的Al来脱氧,同时添加Ti来固氮;Mo能够降低相变温度、抑制块状铁素体的形成、促进针状铁素体的转变、贝氏体相变及微合金碳化物形核,并能提高Nb(C,N)的沉淀强化效果。

早期为获得针状铁素体,多用高Mn和Mo,导致C eq和Pcm偏高,一定程度上降低了管线钢的焊接性能。

后来为改善焊接性能开发出了Nb-Mo-Ti-V系钢,即降低Mn和Mo含量,通过添加V来弥补强度损失、通过TiN细化晶粒改善韧性。

通常X80管线钢中Mo含量在0.1%.-0。

3%比较理想。

随着Mo含量增加,并结合控轧急冷工艺,Nb-Mo类钢还可以获得X100钢级。

此时的组织由珠光体-贝氏体转变为单一的内含贝氏体型铁素体和均匀分布的M/A 岛的贝氏体。

可见通过添加适量的硼、钼,在超低碳的情况下,在TMCP过程中,能在较宽冷却范围内得到贝氏体组织,可以获得X80乃至X100的强度级别,但Mo和B可能会有损钢的韧性。

三、X80管线钢成分设计由于石油、天然气资源通常位于边远、环境恶劣的地区,为了提高输送效率增加输送工作压力大,要求管线钢具有高强度、高韧性、抗氢致开裂以及良好的可焊接性能。

这就决定了管线钢向着高等级、高性能要求方向发展。

根据合金元素在管线钢中的作用机理及图1,最终X80管线钢化学成份如下表所示:表1. X80管线钢化学成份Tab.1 Chemical composition of X80 pipeline steelX80化学成分要求化学元素 C Si Mn P S Al H O 目标成分0.045 0.18 1.8 ≤0.010≤0.0010.025 ≤2ppm≤20ppm 判定成分0.035~0.0600.10~0.25 1.75~1.85 ≤0.012≤0.0020.020~0.035 ≤3ppm≤20ppmX80化学成分要求化学元素V Nb Ti N Mo Ni Cu目标成分0.04 0.06 0.016 ≤35ppm0.26 0.25 0.2判定成分0.035~0.045 0.055~0.065 0.012~0.020 ≤50ppm0.24~0.28 0.20~0.30 0.15~0.25图1、合金元素对强度增量的影响Fig1.The influence of alloy elements on strength increment 按照表1中的化学成份,其A c1、A c3、B s及M s的经验公式计算结果为:AA CC1=723+25SSSS−7MMMM+15CCCC−15NNSS+40MMMM+50VV=724℃AA CC3=908−223.7CC+438.5PP+30.49SSSS+37.92VV−34.4MMMM−23NNSS−200(CC−0.54+0.06NNSS)=933℃BB ss=830−270CC−90MMMM−37NNSS−83MMMM=625℃MM ss=561−474CC−33MMMM−17NNSS−21MMMM=471℃管线钢高强度来源于晶粒细化、位错强化、固溶强化、析出强化,因此以上化学成份设计综合考虑了上述强化手段。

成份设计焊接性能评测:✧碳当量CC eeee=CC+MMMM6+(CCr+MMMM+VV)5+(NNNN+CCCC)15=0.435, C eq<0.5✧裂纹敏感系数PP cm=CC+SSi30+(CCr+MMn+CCu)20+NNi60+MMo15+VV10+5BB=0.177, P cm<0.2图2. 碳当量和热输入对X70管线钢HAZ硬度的影响Fig2. Effect of carbon equivalent and heat input on HAZ hardness of X70 pipeline steel碳当量(P cm)和热输入对硬度的影响如图2所示。