工业工程IE精益生产 ppt课件

{IE工业工程}IE讲义PPT47页

提纲•1.为什么要进行IE改善?•2.IE是什么?•3.开发IE的目标指标•4.工厂中的七大浪费•5.IE的手法•6.应该怎样配合IE改善?•7.结束语1.为什么要进行IE 改善?①剧变的时代10倍速的时代已经来临,我们的失败和成功都以10倍速的节奏进行。

——英特尔公司董事长安迪·葛鲁夫②多元的时代著名实验:将一只青蛙放进一锅热水中,它一下子就跳出来。

但是,如果将青蛙放进一锅准备加热的冷水中,慢慢的冷水变成温水,随着水温越来越高,青蛙行动越来越慢,最后在锅中被煮熟了。

③企业面临的危机1.为什么要进行IE改善?最好的公司公司盈利提高客户满意度降低质量成本降低运作成本提高生产力1.为什么要进行IE 改善?目的1.为什么要进行IE改善?④解决之道——变革对今天的微利时代,我们不变不行,变则存!否则就没有出路.为了开发科技的未来,也为了每位开发人的利益,大家都来以实际行动支持公司的变革吧!——乔总谈变革同ISO9000、QS9000、 ERP、 OHSAS18000、ISO14000、 6δ等一样,IE(工业工程)也是公司为了应对外界变化而引入的一种变革手段。

这种变革今后会一直持续下去。

2.IE是什么?历史人物时间研究之父——泰勒成本减少 收入增加搬运煤屑的改善2.IE是什么?动作研究之父——吉尔布雷斯效率提升了200%2.IE是什么?砌墙的改善2.IE是什么?生产方式福特的流水线福特公司率先采用流水线生产方式,大大地降低了生产过程中的成本。

以T型车为代表,使汽车从王孙贵族的奢侈品,变成了平常百姓家的普通消费品。

2.IE是什么?丰田的秘密(丰田生产方式)当日本经济还处在漫长的、不见出口的隧道之中时,丰田却取得了赢利一万多亿日元的惊人成绩。

其中一个主要原因是丰田有『赚钱的IE』。

2.IE是什么?精益生产的典范——戴尔戴尔一生的目标就是把公司所有业务效率提高到极致。

IE是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科。

精益生产培训资料精益生产方式及IE工作改善思路.pptx

部工作改善思路三(基础管理提升)

问题二。基础作业文件不健全,工位缺乏产 品作业指导书和综合工艺流程卡等

质基量 础作业文件,不利于对作业人员 手的册 工作指导和检核以及人员需求与 程序工文作件 安排管理。 工作也指需引 要完善产从品完的善作IS业O9指00导0的书文等件要求来说, 表格基、记础录管理文件。

库存零库存,多品种混合流,计划为指导,看板为指令) 3.物流方式不同(送货制,设中间仓库;取货制,不设中间仓) 4.作业流程不同(顺序作业,成批流;平行作业,一个流) 5.结果不同(资金周转6-7次/年,在制品储备2周;资金周转100-

200次/年,在制品储备2小时)

精益生产方式简介— 与传统方式的比较

基础IE简介— IE提问技术(5W2H)

5W2H提问技术 WHO(谁去做,寻找作业者) WHAT(是什么作业、用什么方法) WHEN(何时做) WHERE(何地或什么位置做) WHY(为什么这样做) HOW TO DO(怎样做) HOW MACH(需花费多少钱)

基础IE简介— IE改善五大原则

ESCRI五大原则 –ESCRI是一套用于消除无效活动(动作,时间 等)改进生产作业,提高生产效率的有效做法。 具体涵义如下: –E(ELIMINATE)--消除无效(不必要)的操作、 搬运等活动; –S(SIMPLY)--简化作业方法; –C(COALITION)--合并作业或操作内容,使之 更有效; –R(REARRANGE)--重新安排作业内容与任务; 安排人员,安排作业顺序与地点等 –I(INCREASE)--增加必要的作业内容

精益生产方式—企业生产方式的必然选择

内部需要: 1.提高自身管理水平的需要。 2.企业自身发展的需要。

外部需要 1.市场竞争日趋激烈,要求企业精干、精简高效 2.市场需求瞬息万变,要求企业反应敏捷。 精益生产方式自身的优势,决定它是企业生产方式 的一种必然选择。

精益生产管理培训课件IE(工业工程)及改善技巧

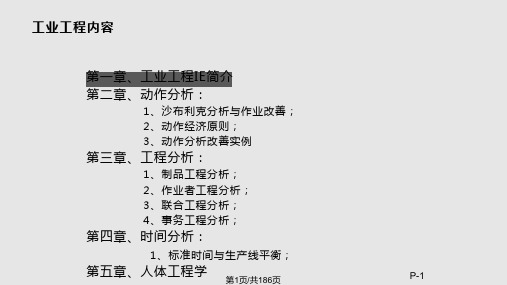

设施规划与物流分析

内

现代制造工程

生产及其制造

容

系统工程

生产计划与控制

质量管理与可靠性

体

工程经济

现代经营工程

系

工业设计 企业战略管理

工业系统分析

量化分析方法

3

方法与技术

计算机系统技术

IE产生的历史背景

189 190

管 古0典管0理

理 理 论

理论阶段

科一 组 学般 织 管管 理

理理 论

理

192

194

0

195 196 197 198 199

0

0

0

0

0

CPC PDM

CE TQM CAE PRM CAE MRPII CIMS MRP CAD/CAM CAPP

CAD FMC N C

IE的历史

年代 第一期 (19世纪中后期)

第二期 (19世纪末期)

第三期 第二次世界大战期间

第四期 第二次世界大战后

人员

E. WHITNEY

14

IE工业工程师的工作职责

1) 提高生产效率 2) 降低不良率 3) 减少物料的转运 4) 控制WIP的数量 5) 消除等待时间 6) 降低库存数量 7) 缩短换模(线)时间(其核心思想是把内部时间尽量转化外部准备时间,其

二尽量取消调整时间,如缺口螺丝,卡口垫片的设计.)

8) 降低物料的消耗 9) 减少动作的浪费

➢提高作业附加价值; ➢改善作业不平衡状况 。

➢掌握人员和设备的运作能力; ➢为制定标准工时提供依据。;

➢发现并消除损耗时间; ➢评价设计及制造方式的改善程度; ➢作为生产各项计划和制定成本、单价的基础。

➢提高设备利用稼动率

工业工程IE完整PPT课件

第 二 类 动 作

如果工作现场缺乏整 理整顿,材料工具摆放凌 乱,往往在工作时花时间 寻找,这一类动作会使第 一类动作变得迟缓.

第

第三类动作不是在进

三 行作业的动作,指因各种

类 原因导致动作无法持续进

动 行,处于等待的状态.

作

第17页/共186页

P-17

沙布利克动作分析基本步骤:

• 仔细观察作业过程,大致把握作业重点,最好能在脑海中绘出 整个动作过程:

使其达到降低成本,提高质量和效益的目的的一

项活动。简单地说,IE是改善效率、成本、品质

的方法科学。

第2页/共186页

P-2

了解IE,从认识企业系统开始

IE 效益

产出

产品 服务

生产转 换过程

生产率=产出/投入

投入

生产要素:人 物、财、信息

管理

技术

工业工程学是唯一一门以系统效率和效益为研究目标 的学科。它以工作研究、运筹学等数学方法为理论基础, 以信息技术为手段,对包括制造业、服务业在内的企业 或组织中的实际工程与管理问题进行分析、优化与管理。

生产现场的多数动作是靠手来完成的,IE的老前辈吉尔布

雷斯(GiIbreth)在研究动作的初期阶段,就把民手部为

中心的作业(包括眼睛的动作),细分为18个动作,并以

不同的记号加以标示。他把这些动作称为“动作要素”,

用他们对动作进行分解。这种分析方法科学有效,为后人

广为引用。后人把吉尔布雷斯(GiIbreth)的名字倒过来

螺钉和螺帽的配合作业

螺 钉

45°

螺 帽

0° 45°螺钉源自螺帽0°45°

45°

螺钉 螺帽

0°

45°

精益生产之IE七大手法(PPT-53张)可修改全文

35

基本原则

(二)有关工作场所之布置环境之原则 1.工具物料应置 于固定处所

2.工具物料装置应依工序排列并置于近处.

22

二.动改法(动作改善法)

3.利用重力喂料,愈近愈佳.

4.利用重力坠送

23

二.动改法(动作改善法)

5.适当之照明

6.工作台椅高度应适当舒适

24

二.动改法(动作改善法)

基本原则

(三)有关于工具设备之原则 1.尽量以足踏/夹具替代手之工作

• 5W是指: WHERE 何处,在什么地方,在什么地方,~空间

•

WHEN 何时,在什么时候, ~时间

•

WHAT 何者,是什么东西/事~生产对象

•

WHO 何人,是什么人做/生产主体

•

WHY 为何,为什么如此

• 1H是指HOW如何,怎么做的

• 5×是五次,表示对问题的质疑不要只问一次而要多问几次,不是刚好只问5次可多亦可 少,类似我们的“打破砂锅问到底”之精神.

(6)双手法

研究人体双手在工作进行的过程,藉以发掘出可资改善的地方.

(7)抽查法

借着抽样观察的方法能很迅速有效地了解问题的真象

3

那些工作需要改善 ?!

下面的几个因素,可以做为找出那些工作需要改善的啟示.

成本 工作量 永续性 人数 熟练度 进度 工作品质 浪費 危险性 疲劳 环境

金钱,工作时间以及机器使用上花费最多的工作 工作量最多的工作 需要持续很久的工作 有很多员工从事的工作 共大把要高熟练的人担任的工作改由低熟度的 未能按预定的进行而需要加班的工作 未能达到所要求品质基准的工作 劳力度或时间浪费较多的工作 发生很多灾害的工作,或者容易发生灾害的工作 肉体上或者精神上很容易疲劳的工作 在灰尘,噪音,恶臭,气温等恶劣环境下的工作

IE生产布局精益生产ppt课件

• 我们的定义:我们认为,IE和本土化有着密切的 关系,包括对象、文化、环境等。可以这样说, “IE是应用分析、设计、控制等工程技术手段来 解决企业等多种产业部门的效率、质量的提高与 成本的改善的理论与技术体系。”

• 通俗定义:IE就是用工程方法解决管理问题。

总结

✓ 具有权威性的是美国工业工程学会提出的定义。 ✓ 尽管各种定义的表述方式不同,说明的侧重点不同,但

12% 18%

引发胃癌的主要因素

6% 过度熬夜

饥饱无度 39%

吃腌制和熏烤的食品

火锅和麻辣烫等过热 食品 其他

25%

例如:

SPC、80/20法则、ABC分析法等就是运用的系统工程分析方法

吉尔布雷斯,方法技术的内容

时间研究和动作研究 ①时间研究就是研究各项作业所需的合理时间.目的,是为了 制定作业的基本定额。 ②动作研究是把作业动作分解为最小的分析单位,然后通过 定性分析,找出最合理的动作,以使作业达到高效、省力和 标准化的方法。 ③吉尔布雷斯夫妇为了记录各种生产程序和流程模式,制定 了生产程序图和流程图。这两种图至今都还被广泛应用。

差别计件工资制 (绩效考核) 动作的经济原则

①关于人体的运用。双手应同时结束动作,动作应尽可能带 有轻松自然的节奏。 ②关于操作场所的布置,工具物料应依照最佳的工作顺序排 列 ,尽量使工作舒适化 ③关于工具设备。尽量解除手的工作,而以夹具或脚踏工具 代替,并能最大限度地利用机械力。

甘特(美国)

⒊被认同 对自己的期待,提高参与意识

2.确保安全、便捷 舒适的场所、稳定的收入、公司

1.生理需求 想吃饱、穿暖,住在舒适的家中

每个人的需求不同

1.对工作的需求

希望从事对社会有益,且能为社会作贡献的工作

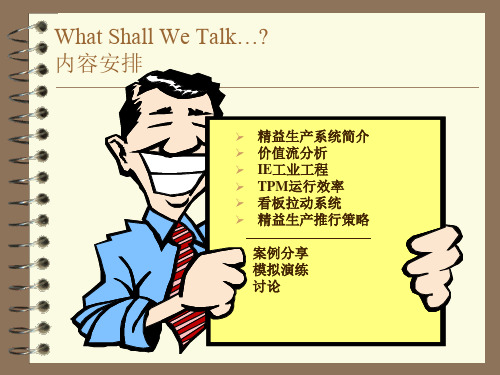

精选精益生产精品课件

8

价值流包含的是特定产品从进公司到发货至客户的所有要素 (包括增值的和非增值的)。

2

Value Stream 价值流

Why Mapping the Value Stream 为什么要图析价值流

Develops ability to see the total flow...beyond the single process level 建立超越单个工艺过程层次而看到宏观生产流程的能力Helps identify the sources of waste 帮助发现浪费源Shows the linkage between information flow and the material flow 展示了信息流与物流之间的联系Provides a communication tool for all levels 广泛沟通的工具Helps establish priorities based on barriers to flow 确定优先次序Ties together lean concepts and techniques helps avoid cherry-picking 结合精益的概念与技术…避免“只挑容易的” 来改进 Forms the basis of an implementation plan 形成实施计划的基础Describes what you are actually going to do to affect the quantitative data 描绘为了影响这些定量的数据,应该做些什么

《IE工业工程》课件

IE工业工程的应用领域

制造业

优化生产线和工艺,提高生产效率。

医疗保健

提高医疗服务的效率和质量。

物流和供应链

优化物流流程,减少成本。

服务业

优化服务流程,提供更好的客户体验。

IE工业工程的基本工具

思维导图

帮助整理和展示思维,促进创新和沟通。

流程图

展示流程和工序,优化工作流程。

基础统计工具

分析数据,了解生产和质量情况。

IE工业工程发展趋势

智能制造、数据分析和可持续发展将成为IE 工业工程的重要发展方向。

总结

通过本次IE工业工程课程PPT,我们深入了解了IE工业工程的基本概念、工具和应用领域。希望这 些知识能够对你的工作找到问题和改进机会。

IE工业工程的应用

1

工艺改善

通过分析和优化工艺,提高生产效率和产品质量。

2

生产规划与排程

制定合理的生产计划,优化生产资源的利用。

3

质量管理

建立质量管理体系,确保产品符合质量标准。

4

劳动效率

分析工作流程,提高员工的劳动效率和生产力。

IE工业工程案例分析

基于Kano模型 的产品开发

《IE工业工程》PPT课件

在本次IE工业工程课程PPT中,我们将介绍IE工业工程的基本概念、应用领域 和发展历程。通过各种实例和工具,帮助你深入了解IE工业工程的重要性。

什么是IE工业工程?

IE工业工程是一门综合性学科,涵盖了工业系统的设计、改善和优化。它通过分析数据和流程, 提高生产效率和质量。

根据顾客需求和偏 好,设计和优化产 品功能。

工艺改善案例

通过优化工艺流程, 降低生产成本和缩 短生产周期。

生产规划与排 程案例

IE工业工程 PPT课件

第 22 共 45 頁

动作经济原则的应用

• ☆基本原则4-------轻快动作

• 1、关于动作方法

• • • • • • • • • • 1)使动作不受限制轻松进行 2)利用重力及其它机械电磁力动作 3)利用惯性力和反冲力动作 4)连续圆滑的改变运动方向 1)最适当的作业位置高度 1)利用夹具和导轨规定运动经路 2)把操作手柄做成便于抓握的形状 3)把夹具的对准位置设计成可观察型 4)使操作方向与机器的移动方向一致 5)使工具轻巧

第 26 共 45 頁

•

•

时 间 研 究

三、时间研究的用途 通过调查研究发现无效时间的原因固然重要,但在实 际应用中,特别是从长远来看,制定合理的时间标准 更为主要。没有标准就没有好的管理。标准方法、 标准时间乃是进行管理的基础。

• • • •

(1)运行一个作业系统。 (2)改善一个作业系统。 (3)评价作业系统。 (4)用于挖掘时间利用方面的潜力

e:进行 方法的 改良设 计.

f:标准 化实施, 同时培 训教育 员工标 准化作 业

第 7 共 45 頁

2、工程分析 ( Engineering

(1)、分析工具:

Analysis )

以材料,零件,制 品等物为中心 变化程序的

制品工程分析表

工 程 分 析 表

作业者工程分析表

以作业者为对 象做工作程序 的

第 11 共 45 頁

4.作业者工程分析表的作用:

• 主要分析作业者在作业中的实际移动情 形.作业路线,方法,次数,负荷量是否恰当 , 作业者的动作,距离是否可缩短,作业者是 否等待时间 . 作业者是否可加工与检验同 时进行.发觉动作与相关的配置,顺序,组合 是否恰当.

精益生产与现代IE简介ppt

思考:为什么效率不同呢?

经过测量,泰勒发现用工厂铁锹一次可铲起1、6公斤煤粉, 而铁矿石一次铲起17公斤。为了获取一天最大搬运量, 泰勒用不同大小得铁锹做实验,并用秒表记录时间。最 后发现:一锹铲起量为10公斤时一天搬运量最大,同时在 搬运矿石与煤粉时要用不同得铁锹。

作业 测定

客观、公平、 准确的确定工 作时间标准

简化工作并设计更经济的方法 和程序,之后设定标准工作方 法。 1、方法、程序 2、材料 3、工具与设备 4、环境与条件

设定时间标准

设定工作标准

标准作业法+标准时间 +其他要求=工作标准

实施新标准,提高生产率, 产生效益持续这种循环,并 对其进行客观公正的评价

——动作分析

IE得发展——JIT

产生背景

当时世界汽车生产均采用福特式得“总动员生产方 式”

日本战后资金、资源短缺 市场需求逐步多样化

IE得发展——JIT

JIT也称作看板管理。就是由日本丰田汽车公司在20世 纪60年代实行得一种生产方式

看板管理即把工厂中潜在得问题或所需要做得工作显现 或写在一块显示板上,让任何人一看板就知道出现了何 种问题或应该采取何种措施

JIT生产方式基本思想就是“只在需要得时候,按需要得 数量生产所需得产品”

IE得发展——JIT

JIT优点: 1 消灭库存(库存在生产线上) 2 生产流程化(由后往前推,确定前一道工序) 3 生产均衡化(将时间细分到秒,从而确定标准定额) 4 减少过量生产(以销定产)

大家学习辛苦了,还是要坚持

《工业工程技术》PPT课件

动作分析

动作分析:以动作为对象进行的分析,去掉多余动作,降低动 作等级,把必要的动作组合成标准动作系列,以开 发合理、高效的工作方法。

动作分析的工具-沙布利克分析(Therblig)

沙布利克分析符号

1. 伸手(TE) (

2. 握取(G )

)

10.选择(ST) ( 11.计划(PN )( 12.定位(P) (

折盒子视频 打吊咭视频 打吊咭改善后视频

动作经济性十条原则

与人体动作有关的原则:

原则一:双手并用、对称原则。

原则二:降低等级原则

手指

手腕

肘部

肩部

腰部

走动

原则三:尽可能利用物体的动能采用流畅和连续的动作。 曲线运动优于方向突变的直线运动 弹道式运动优于受控制的运动(高尔夫) 动作尽可能有轻松的节奏 与工作地布置有关的原则:

工作研究的步骤

程序分析 方法研究 1 2 3 4 方法、程序 材料 工具与设备 工作环境条件 操作分析

工艺程序图 流程程序图 布置与经路分析 人机操作分析 联合作业分析 双手操作分析 动作分析 动作要素分析 动作经济原则

IE的全过程: 利用程序分析、操作分析、 动作分析获得-标准化作业 利用作业测定-制定标准工时

设定标准工作法 1 2 3 4 方法、程序 材料 工具与设备 工作环境条件

运用上述分析技术,实现 工作方法、程序、环境、 条件的最佳化,为制定工 作标准打下基础,也为时 间研究作好准备。

作业测定 决定时间标准

直接法 合成法

密集抽样时间研究(秒表法) 分散抽样时间研究(工作抽样) 预定动作时间标准法(PTS) 标准资料法

程序分析技巧-5W2H

工业工程(IE)培训-PPT课件

生产之根本

所谓生产,是指在投入到产出的转化过程中, 完成产品增值的活动。

IN

OUT

生产过程

投入

产出

所有的转化过程都应该增值, 只有它们将会产生利润。

生产过程

生产过程

劳动过程

生

自然过程

产

过

程

准备过程

基本生产过程

辅助过程

生产服务过程

工序

工艺工序

检验工序

运输工序

工

序

工步

走刀 机动操作

库存掩盖问题

不良品

水平线

故障

运输问题

点点停

调整时间长 能力不平衡

协作问题

缺勤

方案有误

品质不一致

6、制造过多〔早〕的浪费

内容:流程阻碍,不良的发生、库存,半成品的增加,材料、 零件的滥用,资金周转率下降,方案柔软性的阻碍。

自我问答:为何要多做?停止机制?换线改善呢?

改善:Full Work System 单品流程 步骤单一化 招牌的彻底实行 单纯化主产

2、加工的浪费

内容:即过分加工的浪费, 〔1〕多余的加工和过分精确的加工。 例如实际加工精度过高造成资源浪费。 〔2〕需要多余的作业时间和辅助设备,还要增加生产用电、 气压、油等能源的浪费,另外还增加了管理的工时。

自我问答:其工作目的为何?非和现物校对干可吗?

改善:工程设计的适当化

作业内容的重新评估 冶具的改善与自动化 标准作业的彻底执行 VE/VA 的推动

在上述条件下完成单位作业量所需要的时间。

在正常的操作条件下,用规定的作业方法和设备, 普通熟练作业者以标准的作业方法及合理的劳 动强度和速度下完成符合质量要求的工作所需 的时间, 称标准时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/12/27

6

JIT诞生背景

传统生产方式(消费旺盛,商品供应相对不足 的时代)

福特汽车1980年以前。

少品种大批量生产

以批量降低成本

2020/12/27

成本降低进一步扩大批量

7

传统生产方式问题点

传统生产方式: 1,少品种大批量生产方式是粗放式管理,将

众多浪费问题藏匿在粗放生产的“海水”中。 2,少品种同消费多层次需求不符。

+ •柔性生产

根据市场需求变化能及时(即时)柔性对应生产,

2020/12/27

5

目录

第一部分: 认识工厂常见烧钱现象案例 第二部分:精益生产方式中生产管理体系 第三部分:利用5S等技术实现精确的内部物流 第四部分:精益生产的物料管理与采购管理 第五部分:精益生产在制造过程的3大要点 第六部分:目前精益生产的发展----

不良修理的浪费 I

搬运的浪费

T 要

停滞的浪费

改

管理的浪费

善

动作的浪费

过分加工的浪费

2020/1丰2/27田公司:为了彻底排除浪费,首先建立JIT生产方式10

库存的浪费

某公司仓库管理科准备建立评价在库成本制度,统计了 近 3个月的数据如下:

1. 原材料月保管金额总计:3000万元 / 月 成品月保管金额总计: 5000万元 / 月

11

仓库库存成本制度案例(续一)

4、 每月仓库管理科的经费(例办公用品、清洁费用、 电费等)为 5万元 /月,请根据上述数据建立模拟 公司。 分析 :建立模拟成本,也就是制定:

2020/12/27

12

以下全是库存浪费

• 零部件、材料的库存 • 半成品的库存 • 成品的库存 • 已向供应商订购的在途零部件 • 已发货的在途成品

2020/12/27

18

动作的浪费

传统生产方式是粗放式管理,各工序存在大量 在制品,即使动作稍慢,对生产也不会有太大 的影响,就不会潜心研究动作浪费造成的效率 低下问题。

2020/12/27

19

管理浪费

• 所有的事后管理与补救管理 • 救火式管理 • 重复管理等

2020/12/27

20

了解产品的生产周期:(Lead time)

2020/12/27

16

观念上:库存、停滞、制造太多 可能造成是企业负资产

• 辛辛苦苦一年才有10%纯利。 • 库存与在制品的金额占年度营业额30%

以上,财务报表上是资产,但经营管理 人员要将其认为是负资产

2020/12/27

17

搬送的浪费

搬运是一种不产生附加价值的动作。搬运的损失, 分为放置、堆积、移动、整列等动作浪费。

2020/12/27

13

浪费的产生与固化过程

问题发生

真正解决问题 的长久对策

逃避产生浪费

没办法应付了事

回避问题

暂时增加库存应 对一下

领导说的认可浪费 好象应该有必要

习惯化惰性造成浪费

即成事实

应该保持库存

库存已成习惯 与应该

管理制度无意识浪费

2020/12/27

长期存在谁也不认 为不合理

形成浪费

14

精益生产方式

(Lean Production)

0755--26408601

3A理念:现场 现物 现实

2020/12/27

1

永续经营之根本

所谓管理,是指利用拥有的 的资源,建立过程控制,完成增加价

值的转换(或称新的价值)过程。

IN

OUT

过程控制

资源

产品

产品价值≥资源+管理成本

制造太多的浪费

• 制造量>市场需要:是浪费 • 前工序生产(投入)量>后工序用量

2020/12/27

15

停滞(等待)的浪费

·生产线的品种切换; ·每天的工作量变动很大,当工作量少时,便 无所事事;

·时常因缺料而使机器闲置; ·因上游工序发生延误,导致下游工序无事可做; ·机器设备时常发生故障; ·生产线未能取得平衡 ·有劳逸不均的现象 ·材料虽已备齐,但制造通知单或设计图并未送 来,导致等待。

JIT:粗放式

精益求精式。

有了浪费,立即暴露,彻底排除

2020/12/27

8

什么是浪费

• 什么是浪费: ◇不增加价值的活动,是浪费;

◇尽管是增加价值的活动,所用的资源 超过了“绝对最少”的界限,也是浪费。

只有识别了问题,才能改善

2020/12/27

9

认识工厂常见烧钱现象

库存的浪费

制造太多的浪费 J

产品售价企业无法完全掌控

3、利润中心型 成本=售价-利润 在充分竞争的市场上,一般工业产品终是越来 越便宜,为保持目标利润不变,追求成本越来 越低同时率先降价,以强占市场份额,保持领 先地位。

2020/12/274精益生产方式(LP=JIT+柔性)

精益生产方式(Lean Production)

•Just In Time(JIT) •在需要的时间,按需要的量,生产需要的产品

产品的生产周期

信息处理周期

物品流动周期

生产订单接受 生产销售决议 生产计划作成 采购计划作成

2020/12/27

采购周期 加工周期 组装周期 送货周期

21

工厂管理追求

Win=Market=(Quality×Tech)/(Cost×Time) 赢 市场 品质 技术 成本 时间

2020/12/27

22

生产管理追求管理项目

1、品质(Quality) 2、成本(Cost) 3、交期(Delivery) 4、安全环境(Safety 5S) 5、效率(Productivity) 6、士气(Moral)

2020/12/27 永续经营之根本——持续获得利润 23

第二章、精益生产中生产计划管理体系— —明确从接定单到产品出货生产管理体系

2020/12/27 永续经营之根本——持续获得利润 2

三种经营思想

1、成本中心型 售价=成本+利润

成本上升要保持原有利润必须提高售价 垄断性的产品和垄断性企业多采用此方法 2、售价中心型 利润=售价-成本 成本保持不变,用售价决定利润 缺乏改善不思进取的企业采用的经营思想

为2了020/保12/27持高额利润,只生产很少的数量,但永远做3不大

2. 原材料保管使用面积: 4250平方米 / 月 成品保管使用面积: 8250平方米 / 月 该工厂建筑面积每月费用为:25元 / 平方米 .月

3. 使用人员:原材料组 —— 30名工人+1名职员 成品组 —— 15名工人+1名职员

该公司工人平均费用1250元 /月;职员2560元 /月

2020/12/27

生产管理与制造管理分离: 生产规模一旦达到一定程度,生产管理必须专门化