水果采摘装置设计

芒果采摘机设计

剪刀调整到合适的高度 , 再通过 曲轴 连杆式径向柱塞 液压马达慢慢的把剪刀旋转到合适 的角度, 再通过伸 缩液压缸使剪刀靠近果梗 , 最后通过剪切液压缸 提供 力使 剪 刀切断 果 实梗 , 实 掉 人 收获 网 中。完 成 采摘 果

动作 。芒果采 摘机 械手 的主要 零部 件包括 : 刀 、 剪 u型

8 . 8万 吨 j 00 。因此 , 种植 、 管理 和收 获 芒果 的劳 动量

l 6

就很 大 , 为了减 轻果农 的劳动负 担 , 研究 和开 发针 需要 对芒 果 的收获 机器 , 现 收获 机 械 自动化 与 智 能化 作 实

业. 目前许多学者已经针对草莓 、 番茄 、 葡萄、 黄瓜等采 摘机 做 了相关 研 究 IJ各 自取 得 了 相应 的成 果 。在 6,

。 。。

卡、 剪切 液压缸 、 液压 缸支 撑平 台 、 伸缩 液压 缸 、 缩液 伸 压 缸平 台 、 竖直 液 压缸 、 兰 连 接 盘 、 座 、 法 底 轴承 、 压 液 马达 、 压泵 、 关液 压元 件等 。 液 相

1 4

1 5

芒果是 热带 地 区的一种 水果 , 品质极佳 , 养价 其 营 值很高, 每百 克鲜 果 含 维 生 素 C5 g 含 糖 1 % , 6m , 1 还 含有 丰富 的维 生 素 A、 l B B 、 2和适 量 矿 物 质 、 白质 、 蛋 胡萝 I 、 - 叶酸 等 _ 。据 统 计 , 国是 世 界 芒 果 的主 素 1 j 中 要生 产 国 ,06年芒果 收 获 面积 为 96 20 .9万公 顷 , 量 产

1 芒 果采摘 机械 总体 设计

2 4 2 3 2 22l 2 9 U l

1 单向推力球轴承 . 5 竖直液压缸 . 1. O 伸缩缸 U型卡 1. 6 芒果收获网 2. 0 小齿轮 固定盘

便携自夹式草莓采摘装置设计

控,安全性好,便于操作,也可实现对一些贴近地面的水果和1 设计思路来源水果提高了人民的生活质量,成为更多人的日常选择。

研其它小型水果实施采摘,故其适用范围广,采摘效率高。

究发现,草莓中的有效成分可抑制癌肿的生长,维生素C能消除细胞间的松弛与紧张状态,坚固脑细胞结构,对脑和智力发育有重要影响,草莓汁具有美容防皱作用。

且富含丰富的维生素C、氨基酸、果糖、蔗糖、维生素B 、B 及矿物质钙、镁、磷、12铁等微量元,能有效促进儿童生长发育,且对老人、儿童大有裨益。

故草莓因其独特的营养价值和口感,深受大众的喜爱。

消费者对于草莓的需求量不断加大,带动了草莓种植面积的扩大,当前国内草莓种植面积约130万亩,草莓的产量高达1-活动手柄,2-固定手柄,3-连接杆,4-钢丝绳,5-弹簧,140万斤。

宽广的种植面积和巨大的产量,以及庞大的消费市场6-活动剪,7-固定剪,8-活动块,9-固定块,10-安装板。

背后,必定会对草莓采摘提出了更高的要求,因而草莓采摘成图1 草莓采摘器的结构2.2 主要结构材料选用为了研究的热点。

德国、日本等国家在机械设计与制造方面相控制装置:控制手柄采用采用塑料,质轻,易成型,成本对比较先进,在草莓采摘领域所采用的大多是自动化与智能化低;基于人机工程学原理,控制手柄握持部分采用若干段圆弧设备,此模式对于草莓种植规范化极高,自动化与智能化采摘连接,形状恰好与四指配合,方便操作者使用,提高舒适感,成本也较高。

而中小种植基地、地形复杂的地区大都依靠人工操作时得心应手。

徒手采摘,长期弯腰会造成腰肌劳损和腰椎盘突出等疾病,且连接杆:连接杆为空心不锈钢材质,降低整体质量,有效指头有可能受伤。

可见研发辅助人工采摘草莓的机械设备尤为防止潮湿环境下锈蚀,同时具有强度高、耐磨性好的特性,延迫切,研发和设计一款低成本、实用、易操作、无需弯腰的便长草莓采摘器的使用寿命。

为实现手柄控制剪切装置,连接杆携草莓采摘器来辅助工人进行草莓采摘具有重要的意义。

便携式水果采摘器的设计研究

便携式水果采摘器的设计研究随着社会的发展和人们生活水平的提高,水果已经成为人们日常饮食中不可或缺的一部分。

由于水果生长的地点和高度的限制,很多好吃的水果并不容易采摘到。

为了解决这一问题,研发出便携式水果采摘器成为了一个热门的话题。

本文将针对便携式水果采摘器的设计进行研究,并提出一些具体的设计方案。

一、市场需求分析在一些农村地区,农民在收获水果的时候,由于水果生长的高度较高,因此需要借助梯子等工具来采摘水果。

但是梯子不方便携带,而且在采摘水果的时候也存在很多安全隐患。

便携式水果采摘器也可以在这方面发挥很大的作用。

市场上存在着对便携式水果采摘器的需求,而且这个需求还将会随着人们生活水平的提高而不断增加。

二、设计原则1. 便携性:便携式水果采摘器的设计首要考虑的是便携性。

用户希望能够将采摘器轻松地放入口袋或者包中,方便携带。

2. 稳固性:在使用便携式水果采摘器的时候,用户希望能够感到采摘器的稳定性。

这样一来,用户在使用采摘器的时候能够更加轻松,也可以保障自己的安全。

3. 多功能性:在设计便携式水果采摘器的时候,可以考虑增加一些功能,比如防滑设计、高度可调等功能,来提高采摘器的实用性。

4. 轻便易用:便携式水果采摘器应该尽量减少使用者的体力消耗,让使用者能够轻松地完成采摘任务。

三、设计方案一种常见的便携式水果采摘器设计方案是由一个伸缩杆和一个夹具组成。

这种设计方案将杆子伸出来,夹具夹住水果,然后通过用户的手动操作,将水果采摘下来。

这种设计方案便携性较好,但是存在着稳定性较差,用户需要花费一定的体力来完成采摘任务的问题。

另一种设计方案是采用夹式设计,凭借装在便携式水果采摘器上的装置来将水果夹取到。

这种设计方案克服了伸缩杆稳定性不佳的问题,同时用户可以轻松地夹取到水果,省去了手动操作的麻烦。

还有一种设计方案是将便携式水果采摘器设计成一种类似于撑杆跳的结构,用户可以通过压缩弹簧的方式将水果从树上弹下来。

这种设计方案在一定程度上减小了用户的体力消耗,同时使得水果采摘更加轻松。

一种苹果辅助采摘装置的设计

Vol.370No.10OCT.2020农业技术与装备AGRICULTURAL TECHNOLOGY &EQUIPMENT 我国是世界第一大苹果生产国和消费国,2019年我国苹果总产量高达4200×104t,约占全球总产量的16%。

苹果种植业的迅速发展带动了果园机械的市场需求。

苹果采摘作业所需劳动力占整个生产过程所用劳动力的35%~50%,手工采摘的方式不仅效率低下,而且危险系数大。

现有的小型辅助采摘机械多采用长杆端部带剪刀或各种形状切片的结构形式。

采摘苹果时需要人工手持设备,存在劳动量大、力度不易控制、易伤水果、效率不高等问题。

针对目前苹果采摘的现状,开发一种相对高效、劳动量小、不易伤苹果的辅助人工采摘装置。

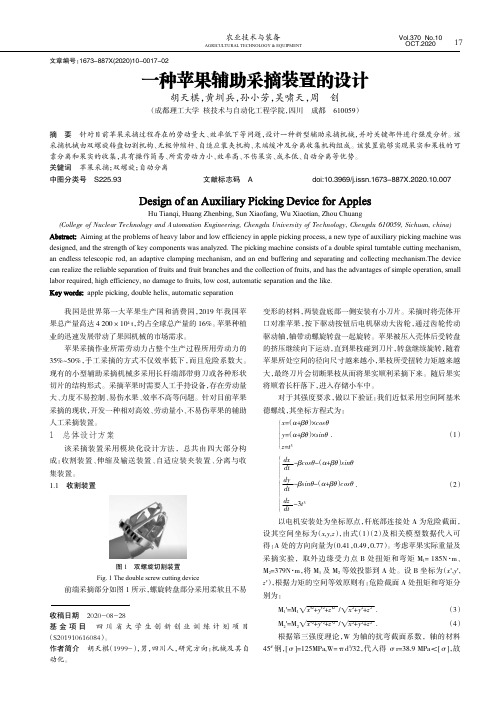

1总体设计方案该采摘装置采用模块化设计方法,总共由四大部分构成:收割装置、伸缩及输送装置、自适应装夹装置、分离与收集装置。

1.1收割装置图1双螺旋切割装置Fig.1The double screw cutting device前端采摘部分如图1所示,螺旋转盘部分采用柔软且不易变形的材料,两装盘底部一侧安装有小刀片。

采摘时将壳体开口对准苹果,按下驱动按钮后电机驱动大齿轮,通过齿轮传动驱动轴,轴带动螺旋转盘一起旋转。

苹果被压入壳体后受转盘的挤压继续向下运动,直到果枝碰到刀片,转盘继续旋转,随着苹果所处空间的径向尺寸越来越小,果枝所受扭转力矩越来越大,最终刀片会切断果枝从而将果实顺利采摘下来。

随后果实将顺着长杆落下,进入存储小车中。

对于其强度要求,做以下验证:我们近似采用空间阿基米德螺线,其坐标方程式为:x=(α+βθ)×cosθy=(α+βθ)×sinθz=t 3⎧⎩⏐⏐⏐⏐⎨⏐⏐⏐⏐.(1)dx dt-βcosθ-(α+βθ)sinθdy dt -βsinθ-(α+βθ)cosθdz dt-3t 3⎧⎩⏐⏐⏐⏐⏐⏐⏐⏐⎨⏐⏐⏐⏐⏐⏐⏐⏐.(2)以电机安装处为坐标原点,杆底部连接处A 为危险截面,设其空间坐标为(x,y,z ),由式(1)(2)及相关模型数据代入可得:A 处的方向向量为(0.41,0.49,0.77)。

苹果采摘机的设计【25页加9400字】

目录1引言-------------------------------------------------------------------------------------------------------------------------------------------------- - 1 -1.1题来源及研究的目的和意义 -------------------------------------------------------------------------------------------------------- - 1 -1.2本课题国内外研究现状--------------------------------------------------------------------------------------------------------------- - 1 -1.3本课题需要重点研究的关键的问题及解决的思路 --------------------------------------------------------------------------- - 3 -1.4完成本课题需要的工作条件及解决的办法 ------------------------------------------------------------------------------------- - 4 -1.5 方案及进度计划------------------------------------------------------------------------------------------------------------------------ - 4 -2.机械的总体设计------------------------------------------------------------------------------------------------------------------------------ - 4 -2.1苹果采摘机工作流程 ------------------------------------------------------------------------------------------------------------------ - 6 -2.2机械手臂设计---------------------------------------------------------------------------------------------------------------------------- - 7 -3.苹果采摘机械动力控制机构的设计 ---------------------------------------------------------------------------------------------- - 11 -3.1输送机构传动方式 ------------------------------------------------------------------------------------------------------------------- - 11 -3.2V带传动的失效形式及设计准则-------------------------------------------------------------------------------------------------- - 11 -3.3V带传动设计步骤和传动参数选择 ---------------------------------------------------------------------------------------------- - 11 -3.4齿轮箱齿轮结构----------------------------------------------------------------------------------------------------------------------- - 12 -4. 苹果采摘机械行走机构的选择 --------------------------------------------------------------------------------------------------- - 16 -4.1行走机构 -------------------------------------------------------------------------------------------------------------------------------- - 17 -5.苹果采摘机输送装置的选择 --------------------------------------------------------------------------------------------------------- - 17 -5.1带式输送机 ----------------------------------------------------------------------------------------------------------------------------- - 17 -5.2 装筐输送机构 ------------------------------------------------------------------------------------------------------------------------- - 17 -6.部位仿真模拟分析 ------------------------------------------------------------------------------------------------------------------------ - 18 - 总结 ------------------------------------------------------------------------------------------------------------------------------------------------ - 21 - 致谢 ------------------------------------------------------------------------------------------------------------------------------------------------ - 22 - 参考文献------------------------------------------------------------------------------------------------------------------------------------------- - 23 -1引言1.1题来源及研究的目的和意义随着中国农业的不断发展,果园业也得到了很大的发展。

水果采摘机械臂设计

水果采摘机械臂设计引言水果采摘是一项繁琐且费时的工作。

传统的人工采摘方式不仅劳动强度大,而且效率低下。

为了解决这个问题,设计和开发一台水果采摘机械臂成为了一种可行的选择。

本文将介绍水果采摘机械臂的设计原理、结构和工作过程。

设计原理水果采摘机械臂的设计基于计算机视觉和机器人学的原理。

首先,利用计算机视觉技术,对水果进行识别和定位。

然后,机械臂根据识别结果进行路径规划,以最短路径的方式前往目标水果的位置。

最后,机械臂通过夹爪或其他采摘工具进行采摘。

结构设计机械结构水果采摘机械臂主要由基座、臂体、关节、末端执行器等组成。

基座用于提供机械臂的稳定支撑,臂体由多段连接的杆件构成,关节用于连接相邻的臂体段,以实现机械臂的灵活运动。

末端执行器即水果采摘工具,它可以是夹爪、吸盘等,用于固定和采摘水果。

传感器在水果采摘机械臂中,传感器起着至关重要的作用。

通过安装距离传感器,可以实现对机械臂末端执行器与水果之间的距离测量和控制;通过安装力传感器,可以实现机械臂与水果的接触力检测,避免对水果造成损害;通过安装图像传感器,可以实现对水果的识别和定位。

工作流程1.图像采集:机械臂通过安装图像传感器来采集水果图像。

2.图像处理:利用计算机视觉技术对采集到的图像进行处理,实现对水果的识别和定位。

3.路径规划:根据水果的位置信息,机械臂进行路径规划,找到最短路径到达目标水果。

4.运动控制:根据路径规划结果,控制机械臂的关节运动,使机械臂到达目标水果的位置。

5.采摘水果:到达目标水果位置后,机械臂通过末端执行器进行水果的采摘。

6.返回初始位置:采摘完成后,机械臂返回初始位置,准备进行下一次采摘。

总结水果采摘机械臂的设计考虑了计算机视觉和机器人学的原理,通过识别和定位水果,实现了自动采摘的过程。

机械臂的结构和传感器的应用使其能够在复杂的环境下准确、高效地完成水果采摘任务。

随着技术的进步,水果采摘机械臂将逐渐替代传统的人工采摘方式,提高采摘效率,降低劳动强度。

可伸缩式菠萝采摘机械装置的结构设计

66

(a)球轴承 (b)鱼眼轴承

《装备制造技术》2019 年第 02 期

萝在采摘中易被夹扁损坏,因此特意在采摘爪的内 表面设计了一层弹性硅胶垫,从而达到了菠萝采摘 过程中保护表面的目的。见图 4。

弹簧位置

钢丝

扳机

扳机拉动时,钢丝线通过扳机上方的轴改变

轴

运动方向从而使得推杆向右移动,弹簧压

缩,采摘爪夹紧

弹性硅胶 刀片

可水平 360毅旋转 25毅 25毅

球面副 360毅旋转和依25毅摆动

(b)机械手臂二维图

图 2 机械采摘手臂结构图

1.2.1 伸缩扭转机构的设计 为方便采摘人员坐在三轮车上原地采摘四周的

菠萝,借鉴滑块及汽车上的转向机构,采用球轴承、 鱼眼轴承及直线轴承来实现伸缩和摆动。图 3(a)所 示的为球轴承,其与支撑杆相连接,不但可使支撑杆 做 360毅整周回转运动,同时由于轴承套与球头之间 存在一定的间隙,因此该球轴承还可以实现支撑杆 有小角度范围内的往复摆动,这样的设计使得采摘 菠萝的范围进一步增大。图 3(b)为鱼眼轴承,该鱼眼 轴承链接直线轴承和支撑杆,由于其特殊的结构特 点,可使控制杆实现上下方向运动,这样的设计可以 满足不同高度的菠萝株的采摘。图 3(c)为直线轴承,

菠萝生长的环境密集,大面积机械化采摘会破 坏菠萝的表面及其柱体后续的生长。因此,目前我国 菠萝的采摘大多数还是依靠人工,机械化程度较低。 菠萝的叶子布满芒刺,且十分坚硬,人工采摘时很容 易扎破采摘者的手,且采摘效率较低,此外,密集的 菠萝株也不方便采摘后菠萝的运输。基于上述原因, 使得我国菠萝成本居高不下,仅采摘这一环节的费用 就占到总成本的 50% 耀 70%,且采摘时间较为集中[2]。

为进一步提升我国菠萝采摘的自动化程度和效 率,增加菠萝种植户的收入和种植热情,本设计基于 多方面考虑,设计出了采摘效率高、运输便捷且与工 作人员之间易于配合的菠萝采摘机械手。该机械手 即可避免农户在采摘菠萝过程中扎破手指,同时利 用脚蹬的三轮车又能码列整齐,实现方便运输,从而 大大提高了采摘的效率。该菠萝采摘机械装置的设 计可为我国进一步发展高自动化水平菠萝采摘机提 供重要参考。

水果采摘器结构设计-毕业论文

毕业设计(论文)题目:水果采摘器结构设计摘要本论文主要对一种水果采摘器进行了初步的设计。

这个装置主要有以下几部分组成。

包括机械手装置、升降装置、控制系统、以及驱动系统等部分,在搜集整合了大量资料后,确定以添加了保护装置的机械手装置以及实现整个水果采摘器自动化为创新亮点的水果采摘器,首先对各主要零件进行结构和参数设计、工作原理的分析、力学和运动学的分析以及误差的分析等,然后把设计好的机械手部分与已经选择好的升降装置、控制系统和驱动装置以及连接装置的三维零件图完成装配,所完成的装配图就是水果采摘器的基本模型,最后利用力学软件对水果采摘器装置进行力学分析和通过市场调查完成经济性分析,经过分析得出本次设计合理有效。

关键词:水果采摘器,机械手,自动化AbstractThis paper mainly designs a fruit picker. This device mainly consists of the following parts. It includes manipulator device, lifting device, control system and driving system. After collecting and integrating a large amount of data, it is determined that the fruit picker with added protective device and automation of the whole fruit picker are the innovation highlights. Firstly, the main parts are divided into structure and parameter design, working principle analysis, mechanics and kinematics. Analysis and error analysis, and then the designed part of the manipulator is assembled with the three-dimensional part drawings of the selected lifting device, control system, drive device and connection device. The completed assembly drawings are the basic model of fruit harvester. Finally, the mechanical analysis of fruit harvester device is carried out by mechanical software and the economic analysis is completed by market investigation. After analysis, the design is reasonable and effective.Key words:Fruit picker, manipulator, automation第4 页目录前言 (1)1、绪论 (2)1.1研究的目的和意义 (2)1.1.1研究目的 (2)1.1.2研究意义 (2)1.2国内外研究状况 (2)1.2.1国外研究状况 (2)1.2.2 国内研究状况 (2) (3)2、水果采摘器的方案设计 (4)2.1水果采摘器关键技术问题以及解决方案 (4)2.1.1关键技术问题 (4)2.1.2解决方案 (4)2.2水果采摘器方案设计 (4)2.2.1两种方案的比较 (4)2.2.2总体设计方案的选取和水果采摘器组成部分 (6)3、水果采摘器主要结构零部件设计 (8)3.1仿生机械手的原理分析 (8)3.1.1采摘方式的选择: (8)3.1.2分离方式的选择 (10)3.2仿生机械手的总体设计 (11)图3.4机械手结构图 (11)3.3仿生机械手手指的设计 (11)3.3.1手指材料的选择 (11)3.3.2手指的结构设计 (12)3.4升降系统的设计 (14)3.4.1升降台设计背景 (14)3.4.2升降平台整体方案与布局 (14)3.4.3升降平台结构设计 (15)3.5控制系统、驱动系统、连接装置的选择 (16)3.5.1控制系统的选择 (16)3.5.2视觉识别系统部分 (17)3.5.3传感系统部分 (18)3.5.4控制中心部分 (19)3.6水果采摘机器行走系统的确定 (20)3.6.1驱动方式的选择 (20)3.6.2行走方式的选择 (20)4、水果采摘器的受力分析和经济分析 (20)4.1水果采摘器受力分析 (20)4.1.1手指的工作原理、受力分析相关计算 (20)4.2水果采摘器的经济性分析 (26)4.2.1关于水果采摘器市场现状的分析 (26)4.2.2市场调查及分析 (26)5、水果采摘器建模 (27)5.1重要零件的虚拟设计装配 (27)5.1.1建模的一般步骤 (27)5.1.2水果采摘器主要手指零件的建模 (27)结论 (29)致谢 (30)参考文献 (31)第4 页前言中国农村中有非常多的小规模的果园,这些果园中的大多数采用的采摘方式为人工采摘,这样不仅效率低下而且比较危险,因此设计一种优良的水果采摘器具有重大意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水果采摘装置设计0文献综述0.1水果采摘实现机械化的必然趋势在水果的生产作业中,收获采摘是整个生产中最耗时最费力的一个环节。

水果收获期间需投入的劳力约占整个种植过程的50%~70%。

采摘作业质量的好坏直接影响到水果的储存、加工和销售,从而最终影响市场价格和经济效益。

水果收获具有很强的时效性,属于典型的劳动密集型的工作。

但是由于采摘作业环境和操作的复杂性,水果采摘的自动化程度仍然很低,目前国内水果的采摘作业基本上还是手工完成。

在很多国家随着人口的老龄化和农业劳动力的减少,劳动力不仅成本高,而且还越来越不容易得到,而人工收获水果所需的成本在水果的整个生产成本中所占的比例竟高达33%~50%。

高枝水果的采摘还带有一定的危险性。

因此实现水果收获的的机械化变得越来越迫切,发展机械化的收获技术,研究开发水果采摘机器人具有重要的意义。

研究和开发果蔬收获的智能机器人技术对于解放劳动力、提高劳动生产效率、降低生产成本、保证新鲜果蔬品质,以及满足作物生长的实时性要求等方面都有着重要的意义。

采摘机器人是未来智能农业机械化的发展方向,具有广阔的应用前景。

2004年11月1日颁布施行的《中华人民共和国农业机械化促进法》还明确规定国家采取措施鼓励,扶持农业机械化的发展,机械采摘取代手工作业是必然的发展趋势。

0.2国外水果机械化采摘装置研究进展及现状水果的机械化收获技术已有40余年的研究历史。

收获作业的自动化和机器人的研究始于20世纪60年代的美国,1968年美国学者Schertz和Brown首次提出应用机器人技术进行果蔬的收获,当时开发的收获机器人样机几乎都需要有人的参与,因此只能算是半自动化的收获机械。

采用的收获方式主要是机械震摇式和气动震摇式,其缺点是果实易损,效率不高,特别是无法进行选择性的收获。

从20世纪80年代中期开始,随着电子技术和计算机技术的发展,特别是工业机器人技术、计算机图像处理技术和人工智能技术的日益成熟,以日本为代表的西方发达国家,包括美国、英国、法国、荷兰、以色列、西班牙等国家,都在水果采摘机器人方面做了大量的研究工作,涉及到的研究对象主要包括甜橙、苹果、樱桃、甜瓜、葡萄、草莓等,试验成功了多种具有人工智能的收获采摘机器人。

应用机器人技术进行水果的自动化收获得到了快速的发展。

法国是研究果蔬采摘机器人较早的国家之一,但由于技术、市场和价格等因素的影响,甜橙和苹果采摘机器人已经停产,采摘机器人的研究工作基本陷于停顿。

美国在自动化收获机器人的研究方面没有一个很清晰的战略,研究工作也基本处于停顿状态。

日本近年来开展了大量的收获机器人研究项目,进展很快,但还未能真正实现商业化。

荷兰收获机器人的研究工作走在很多国家的前面,但研究的果蔬种类并不多。

0.3我国水果机械化采摘装置研究进展我国的国家专利中有上百种的水果采摘器,包括机械式、电动式、气动式的果品采摘器,其中有的实现单方向的水果采摘,有的可改变方向能实现全方位的水果采摘。

不过目前市场上商品化的采摘器品种还比较单一,且价格昂贵操作不便。

我国在农业机器人领域的研究始于20世纪90年代中期,相对于发达国家起步较晚,果蔬采摘机器人的研究还处于起步阶段。

目前我国不少院校、研究所都在进行采摘机器人和智能农业机械相关的研究。

东北林业大学的陆怀民研制了林木球果采摘机器人,它主要由5个自由度机械手、行走机构、液压驱动系统和单片机控制系统组成。

郭峰等运用彩色图像处理技术和神经网络理论,开发了草莓拣选机器人,采用气动驱动器将草莓推到不同的等级方向。

浙江大学的应义斌等人完成了水果自动分级机器人的研究开发。

0.4水果机械化采摘装置发展方向虽然水果的机械化作业最早可以追溯到上个世纪60年代,但由于简单的机械收获易造成果蔬损伤,因此在收获柔软新鲜的果蔬方面还存在很大的局限性而且果蔬收获往往需要有选择性地进行,此外市场对果蔬的新鲜度也有很高的要求,这就要求果蔬的收获要有很高的时效性。

因此,在果蔬收获中采用机器人作业,实现果蔬收获的自动化和智能化,是解决上述问题的最好方式。

采摘水果的机器人有他自身的特点:它们一般是在室外工作,作业环境较差,但是在精度上却没有工业机器人那样要求高。

果蔬采摘机器人操作者是知识水平较低的普通农民,不是具有机电知识的专门的技术人员。

因此要求果蔬采摘机器人操作技术不能太复杂,必须具有很高可靠性和操作简单的特点。

另外,水果的生产业以个体经营为主,考虑到经济效益,采摘器的价格不能太高,否则会就很难普及。

采摘机器人作为农业机器人的重要应用具有很大的发展潜力。

日后的水果采摘机器人的研究工作必须朝以下方向发展:①能够准确地识别和定位成熟果实,并且能引导末端执行器准确的接近目标;②研制灵巧的、不伤果实的采摘机器人末端执行器;③采摘机器人的行走机构必须适应田间的复杂环境;④视觉系统要迅速识别定位果实,控制系统和机械手臂系统必须做到迅速摘取;⑤增强机器人系统的通用性。

相信在不久的将来,在不断克服种种技术的阻碍后,水果采摘机器人会得到广泛地应用,水果的采摘将实现机械化。

1引言1.1水果采摘装置的研制背景我国是农业大国,果树业是农业的重要组成部分,果树产值在我国农业(种植)中仅次于粮、菜居第三位。

据农业部统计,2003年全国果树总面积943.67公顷,总产量7551.5万吨,皆居世界第一,且人均占有量48kg以上。

柑桔1345万吨(占世界柑桔总产量的l3%,居世界第三位,近20年来产量增长了8.43倍,是全球柑桔产量增长幅度最大的主产国)。

苹果2110万吨(占世界总产量的25.2%)。

梨979.8万吨。

我国山区丘陵地区面积广阔且大部分种植果树,仅西部地区果园面积就达286万公顷,占全国31%,果品总产量为1837万吨。

以山城重庆柑橘种植为例,2004年柑桔种植面积就已经达到18.23万公顷,总产量突破100万吨,而重庆农业综合机械化水平为仅12.23%。

近年来,为转移农村劳动力,统筹城乡经济协调发展,促进农民增收,山区丘陵地区普遍把劳务输出作为发展地方经济、增加农民收入的一项重要举措。

伴随着劳务进城的加快,大量壮劳动力外出务工,留在家的主要是老、弱、病、残、妇女和儿童。

水果的采摘期短,短期内劳动强度大,外出的壮劳动力不可能及时回来。

高枝水果的采摘对人员的体力有较高要求,一般直接参与采摘作业的应是青壮年,手工采摘高枝水果还不能由一人完成。

水果的采摘期短,短期内劳动强度大,这种矛盾更突显了山区丘陵果业采摘的难度大的问题。

目前山地丘陵的水果采摘主要是使用采果剪手工采摘,手工采摘仅限于地域距地面低于两米的灌木类果树,劳动强度大,且效率低下。

对于高于两米的乔木类的果树或比较高的枝条上的水果,采摘员要站在短梯或高凳上,将采摘的水果放入果篮或果筐中。

国家标准GB3608-93《高处作业分级》明确规定:"凡在坠落高度基准面2m以上(含2m)有可能坠落的高处进行的作业称为高处作业。

"高枝水果有的已经远远高于2m,已经属于高出作业范畴。

国家规定高处作业使用高凳和梯子时,单梯只许上1人操作,支设角度以60度到70度为宜,梯子下脚要采取防滑措施,支设人字梯时,两梯夹角应保持40度,同时两梯要牢固,移动梯子时梯子上不准站人。

使用高凳时,单凳只准站一个人,双凳支开后,两凳间距不得超过3m。

如使用较高的梯子和高凳时,还应根据需要采取相应的安全措施。

在没有可靠的防护设施时,高处作业必须系安全带,否则不准在高处作业。

同时安全带的质量必须达到以使用安全要求,并要做到高挂低用。

但是实际上果农进行高枝的水果采摘时并没有按照国家规定,也未采取任何安全防护措施。

摘果时常因上梯或上树精神紧张而感到非常劳累不便,也常听到有人不慎从树上或梯子上掉下来的消息,这种状况很随机不可预测。

高处作业的大部分是青壮年,一般都是家庭的主要劳力。

如果发生严重的跟骨关节内骨折,即使进行手术治疗,也无法保证患者将来不出现创伤性关节炎及跟骨负重时疼痛,其劳动能力将严重受限,甚至影响日常生活。

由此可见完全依靠人力的采摘方式采摘速度慢、效率低、劳动强度大,高枝水果采摘还具有一定的危险性。

此外,传统的作业还存在以下弊端:一是采摘过程中作业者的人身安全问题,即手工采摘时手臂易被树枝划伤或擦破,高处作业时,还可能会摔伤。

二是对果树的损伤,即对树的枝叶芽的破坏。

三是对水果质量的影响,单手采摘时容易出现脱蒂,易出现抽心果,还有就是高枝水果容易掉在地上造成内外伤,影响果品的外观,不利于保鲜储藏,从而最终造成降低经济收入。

目前,我国各地方政府为增强地方经济,正相继开发大量的旅游投资项目,纷纷举办各种赏果采摘节,如苹果节、桃子节等,吸引了大量游客到果园采摘旅游,享受采摘水果,品尝新鲜水果的乐趣。

如果能提供一种轻巧灵便的果实摘采器,不但能让游客充分体验采摘的乐趣,而且还保障了游客的安全,保护了果农的果树不受损坏。

另外,果农可以少打矮壮素等农药,生产出更多的无公害果子,减少成本投入和对环境对水果的污染,游客可以品尝到更新鲜卫生的水果。

中华人民共和国第十届全国人民代表大会常务委员会第十次会议于2004年6月25日通过,2004年11月1日颁布施行的《中华人民共和国农业机械化促进法》是为了鼓励、扶持农民和农业生产经营组织使用先进适用的农业机械,促进农业机械化,建设现代农业而制定。

2009年中央一号文件明确指出要加快研发适合丘陵山区使用的轻便农业机械,中国农业机械化事业呈现可持续发展态势。

近年来,国家对农机化关键技术和装备研制开发的扶持力度很大,"十五"期间中央财政直接投入的农机化科技攻关资金为2800万元,"十一五"时期会超过1.4亿元。

农业的根本出路在于机械化,是党和国家各级政府,农机科研、生产、推广部门始终坚持的方向。

机械化水平是衡量农村农业发展水平的重要标志,是确保提高农村生产力,促进更多的劳动力转移,彻底改变传统的小农经济耕作方式的前提和依据。

机械手臂是目前在机械人技术领域中得到最广泛实际应用的自动化机械装置,在工业制造、医学治疗、娱乐服务、军事以及太空探索等领域都能见到它的身影,农业方面的应用尚属空缺。

《中华人民共和国农业机械化促进法》还规定国家采取措施,鼓励和支持农业机械生产者增加新产品、新技术、新工艺的研究开发投入,并对农业机械的科研开发和制造实施税收优惠政策。

国家支持有关的科研机构和院校加强农业机械化科学技术研究,根据不同的农业生产条件和农民需求,研究开发先进适用的农业机械,支持农业机械科研、教学与生产、推广相结合,促进农业机械与农业生产技术的发展要求相适应。

随着我国制造业的高速发展和农业机械化普及程度的大幅提高,机械采摘取代手工作业是必然的发展趋势。