喷气纺纱机J20——纺纱领域的新维度

一个新时代的黎明-----------关于四代,关于J20

一个新时代的黎明-----------关于四代原子弹给了中国免于别人入侵的力量,四代机给了中国足以入侵别人的力量,象征着一个旧时代的终结,和一个新时代的开端。

记得那位大牛说过,四代机是喷气时代的无畏舰,有和没有,是强权与弱者的分野,那么,这就是中国自工业革命以来,第一次跻身顶级强权者的行列了。

此时此刻,我想起了十三亿身负重压却顽强拼搏的中国人民,是他们用自己如山如海的血汗堆出了这架军事科技的艺术杰作——因为这架飞机的研制费用和难度一定大得令人发狂,连日本欧洲都不敢尝试——正犹如60年前淮海大战的千千万万支前民众那样,用小推车推出了新中国。

这样的人民才有这样的飞机。

正如100年前的无畏舰,今天的四代机,不仅仅是一架战机,更是一国的骄傲,有之则强,无之,只能仰望天空,惶惶不可终日。

2010 年底是中国军迷的好日子啊。

不仅四代现身成飞的跑道上,国安似乎也眼开眼闭了。

其实这样的大好事何必遮着掩着?外观上能看出来的密根本就不是密。

最初的模糊照片饱受PS 嫌疑但迷雾逐渐拨开了这是成飞献给中国人民的成人礼关于四代,国内外的传说也有好多年了。

开始的时候,人们都是将信将疑。

这也难怪,歼-10 折腾了18 年才终成正果,四代在西方也是顶级技术,中国航空技术已经那么先进了吗?人们的怀疑是可以理解的,中国航空的飞速进步也是可以理解的。

工程技术和科学发明不一样,不是靠灵机一动,而是靠扎实、持续的不断进步。

绵阳的风洞群和中国自己研制的超级计算机提供了客观条件,歼-10 训练了一支精干的队伍,枭龙和一系列项目不仅练手,而且可以渐进地尝试新技术、新材料、新概念。

美国航空在40-50 年代的爆炸性发展也是这样的,在战时建立了完整的科研、试验和生产体系,战后迅速研制了一系列飞机(包括研究性飞机),交替前进,大步快跑。

中国航空已经进入质变,进入跨越式增长期,我在10 年前就壮着胆子说过这话,当时没人相信。

现在看来,没有蒙错。

回到四代。

喷气纺纱

第二节 喷气纱结构和纱、织物 的性能

二. 喷气纱性能 (六)蓬松度 直径粗于同规格环锭纱,纱体蓬松, 手感厚实,但较粗糙,光洁稍差。

第二节 喷气纱结构和纱、织物 的性能

三. 喷气纱织物性能 (一)拉伸强力 喷经喷纬织物的拉伸强力不低于环经 环纬织物,而且喷气纱织物的纬向强力还 略大于环锭纱织物。 织物的强力不仅取决于单纱强力,还 取决于纱线间的摩擦性能。由于喷气纱的 摩擦系数大且条干均匀,因此织物的拉伸 强力较高。

第三节 喷嘴结构参数及其对成 纱质量的影响

一. 喷射角 (一)喷射角变化的影响 喷射角α减小,VS将增大,轴向吸引 力增大,但切向分量VT将减小,对纱条加 捻不利。

第三节 喷嘴结构参数及其对成 纱质量的影响

一. 喷射角 (二)喷射角的变化范围 为了既要有一定的吸引前罗拉输出纤 维的能力,又要有较大的旋转速度,第一 喷嘴的喷射角在45° ~ 55°范围内,第二喷 嘴的喷射角在80° ~ 90°范围内,以接近90° 为宜。

第一节 喷气纺纱成纱原理

四. 喷气纺纱成纱原理 (二)喷气纺纱的必要条件 1. 在前罗拉出口处要均匀地产生相当 数量的开端边缘纤维,因此,前罗拉输 出的须条要有一定的宽度。

第一节 喷气纺纱成纱原理

四. 喷气纺纱成纱原理 (二)喷气纺纱的必要条件 2. 第二喷嘴气流旋转方向必须与第一 喷嘴的方向相反,且旋转的能量和速度 要大于第一喷嘴,两者转速要有一个最 佳匹配。

第二节 喷气纱结构和纱、织物 的性能

四. 喷气纺纱产品简介 (五)薄型织物 利用喷气纺可纺低线密度涤棉混纺纱、 喷气纱摩擦系数大和吸湿性较好的特点, 可制织夏季衣料及装饰织物。

第二节 喷气纱结构和纱、织物 的性能

四. 喷气纺纱产品简介 (六)针织品 由于喷气纱包缠捻度稳定,故针织性 能好,针织物不易歪斜,且条干好。但手 感较硬,宜作运动衣和外衣,如作内衣需 进行软化处理。

喷气纺纱

第一节 喷气纺纱成纱原理 第二节 喷气纱结构和纱、织物的性能 第三节 喷嘴结构参数及其对成纱质量 的影响 第四节 喷气涡流纺纱简介

♦ 喷气纺纱(Air-jet spinning)是继转杯纺纱

之后发展起来的一种新型纺纱方法。

♦ 它是利用旋转气流使须条进行高速旋转的

气圈运动,从而使之加捻成纱的。

喷 气 纺 纱 试 验 机

第一节 喷气纺纱成纱原理

二. 喷气纺纱技术的发展 (一)开端 1963年,美国杜邦公司发表喷气加 捻包缠纺纱的专利。 1981年,日本村田公司在大阪国际纺 织机械 展览会上首次 推出适于纺制38 mm纤维的MJS801型60头喷气纺纱机。

第一节 喷气纺纱成纱原理

二. 喷气纺纱技术的发展 (二)新发展 1. 喷气涡流纺纱 2. 喷气包芯纺纱 3. 喷气闪色纺纱

第二节 喷气纱结构和纱、织物 的性能

二. 喷气纱性能 (二)断裂伸长率 优于同规格环锭纱。 (三)条干均匀度 优于同规格环锭纱。 粗节、细节均少于同规格环锭纱。

第二节 喷气纱结构和纱、织物 的性能

二. 喷气纱性能 (四)毛羽 3 mm以上长毛羽少于同规格环锭纱, 短毛羽多于同规格环锭纱断裂伸长率。 (五)耐磨性 总耐磨性优于同规格环锭纱,纱有明 显的方向性,纱间的摩擦系数大于环锭纱。

第二节 喷气纱结构和纱、织物 的性能

二. 喷气纱性能 (六)蓬松度 直径粗于同规格环锭纱,纱体蓬松, 手感厚实,但较粗糙,光洁稍差。

第二节 喷气纱结构和纱、织物 的性能

三. 喷气纱织物性能 (一)拉伸强力 喷经喷纬织物的拉伸强力不低于环经 环纬织物,而且喷气纱织物的纬向强力还 略大于环锭纱织物。 织物的强力不仅取决于单纱强力,还 取决于纱线间的摩擦性能。由于喷气纱的 摩擦系数大且条干均匀,因此织物的拉伸 强力较高。

喷气纺纱机

3. 德国洛伊特林根双孔单 喷嘴纺纱装置

两根纤维条同时喂入一个牵伸单元,前 罗拉输出两根须条,分别进入叉状双孔喂 入管1、2,在管内汇合,双孔管前有一空 气涡流喷嘴3,利用高速气流对管1 中的 须条施加假捻,进入管道2的须条为边纤 维到达汇合点后一起参加芯纤维的假捻, 通过喷嘴后须条退捻,边纤维则以退捻方 向包缠在纱芯上,形成包缠纺。

喷气纺纱机

Novel Spinning Machines

二、喷气纱纺纱(Air-jet Spinning)

• 继转杯纺、涡流纺之后发展起来的一种新型纺纱; • 利用旋转气流来推动须条形成高速旋转的气圈运动,使之加

捻成纱;

• 加捻喷嘴固定不动,无高速回转件; • 纺纱速度是环锭纺的10~15倍; • 可纺纱支范围:29.2~7.3tex(20~80Ne);

1. 喷气纺的发展

• 1963年,美国杜邦,喷气加捻包缠纺,单喷嘴加捻,成纱

强力不高;

• 1970年,德国洛伊特林根纺织研究所,双孔喂入单喷嘴,

350m/min;

• 日本东丽AJS-101型、日本丰田TYS型; • 日本村田70年代研究,8年成功,1983年米兰ITMA上展出; • 1987年法国巴黎ITMA,村田No.802MJS; • 1989年中国纺机展No.881MTS,双加捻喷嘴; • 目前村田No.810涡流喷气纺,纺化纤、混纺、纯棉,纺速

• 品种翻改方便:只需调节牵伸部分工艺及加捻部分

气压;

• 织造效率高:除纱强稍低(10~15%),条干好; • 织物质量高:布面丰满,尺寸稳定性好。

喷气纺纱的缺点

• 由于高速纺纱和强控制的牵伸工艺使胶圈和胶辊磨损迅速; • 动力消耗比较高,需待解决; • 喷气纺纱对原料和半制品要求较高; • 喷气纺纱特殊的结构导致纱的毛羽具有方向性而不宜倒筒,

智能化喷气涡流纺研发生产方案(一)

智能化喷气涡流纺研发生产方案一、实施背景随着科技的飞速发展,纺织行业正面临着由传统制造向智能制造的转型。

其中,喷气涡流纺作为新型纺纱技术,具有高效、节能、环保等优点,逐渐受到业界的关注。

然而,当前喷气涡流纺技术在实际应用中仍存在一些问题,如生产过程不稳定、产品质量难以控制等。

因此,开展智能化喷气涡流纺研发生产,对于提升我国纺织行业的竞争力具有重要意义。

二、工作原理智能化喷气涡流纺采用高压气流喷射、空气动力学和机械力学等技术,通过喷嘴将纤维束形成涡流,在高速旋转的涡流芯的带动下,将纤维束引导至涡流芯表面,从而形成紧密、均匀的纱线。

同时,智能化控制系统可实现对生产过程的实时监控和调整,确保产品质量稳定。

具体来说,智能化喷气涡流纺主要由以下几部分组成:1.喷嘴:用于产生高压气流,形成纤维束的涡流。

2.涡流芯:高速旋转的圆柱体,用于引导纤维束形成纱线。

3.收集轮:用于收集纱线,并可进行筒子或皮辊卷绕。

4.智能化控制系统:集成传感器、执行器及控制系统,实现对生产过程的实时监控和调整。

三、实施计划步骤1.技术调研与方案设计:收集国内外喷气涡流纺技术资料,进行技术调研和方案设计。

2.硬件选型与采购:根据方案设计,选择合适的硬件设备,如喷嘴、涡流芯、收集轮等。

3.软件开发与调试:开发智能化控制系统软件,实现生产过程的实时监控和调整。

4.设备安装与调试:将硬件设备安装到生产线上,进行设备调试和初步试验。

5.生产试验与优化:进行小批量生产试验,对生产过程进行优化调整,提高产品质量和稳定性。

6.批量生产与推广:经过生产试验和优化后,开始批量生产,并在行业内推广应用。

四、适用范围智能化喷气涡流纺适用于各种天然纤维、化学纤维的纺纱加工,可广泛应用于棉纺、毛纺、麻纺等领域。

同时,由于其高效、节能、环保等优点,智能化喷气涡流纺还可应用于高附加值产品的生产,如高档时装、家纺用品等。

五、创新要点1.引入智能化控制系统:通过集成传感器、执行器及控制系统,实现对生产过程的实时监控和调整,提高了产品质量和稳定性。

喷气纺纱

第三章 喷气纺纱

5、采用双短胶圈曲线牵伸 (1)双短胶圈前牵伸区上、下销的布臵使胶圈呈曲 线状,加强对纤维运动控制; (2)采用双短胶圈,下销与前罗拉隔距小(0. 5mm),浮游区长度短;

(3)中罗拉抬高2mm,防止下胶圈中凹。

第三章 喷气纺纱

6、喂入品要质量好、定量轻 要求:条子条干均匀,疵点少,纤维伸直度高;定 量偏轻掌握,以减轻牵伸负担,特别是后区的牵伸 负担。 7、适宜的集合器宽度 集合器的宽度必须与所纺纱条定量相适应,要兼顾 牵伸和头端自由纤维的形成。 增大集合器宽度,须条排列宽,厚度小,头端自由 纤维易形成。但过宽,纤维间的联系力变小,纤维 运动不稳定,导致牵伸不匀。宽度过小则须条易出 硬头,堵塞喷嘴而造成断头。

第三章 喷气纺纱 二、存在问题 1、对原料及半制品的要求高;

2、喷气纱的机织物手感较硬和粗糙;

3、进一步提高纺纱速度受到限制;

4、喷气纱的毛羽具有方向性不易倒筒;

5、动力消耗高。

第三章 喷气纺纱

第二节 喷气纺纱的设备和工艺过程

一、喷气纺纱的前纺准备工序 1、涤棉混纺纱 主要以涤棉混纺为主,单根棉条喂入。 与环绽纺纱相似,前纺省去粗纱。涤纶和棉 在清梳工序分开处理,采用条子混和。棉条 要经过精梳,采用三道混并,保证充分混和, 提高纤维伸直平行度。

第三章 喷气纺纱

3、喷射孔的直径和孔数 喷射孔直径d↑→空气流量多,纱条回转速度↑。但 喷射孔d↑↑→空气流量过多,喷嘴内背压↑,出现反 喷现象。 喷孔数n↓→流场的均匀度较差。故适当增加n有利 于纱条气圈转速的稳定。 在保持一定的流量条件下,增加孔数就意味着要减 小孔径。喷孔直径过小,对气流的纯净度要求更高, 对喷孔的加工精度要求也高。

第三章 喷气纺纱

喷气涡流纺纱产品设计与开发

喷气涡流纺纱的产品设计与开发院系名称:国际教育学院班级:市场营销108班学号:201006324829学生姓名:梅洋题目:喷气涡流纺纱的产品设计与开发喷气涡流纺纱产品设计与开发引言喷气涡流纺(MVS)是日本村田公司在喷气纺纱机(MJS)的基础上成功研制的一种更新的纺纱机。

一、纺纱原理喷气涡流纺(MVS)既不同于环锭纺,也不同于转杯纺,它是由棉条喂入并经过四罗拉(或者五罗拉)牵伸机构牵伸后达到需要的纱线支数的平行纤维束,在负压的作用下被吸入喷嘴中。

纤维束的前端在导引针的周围,受正在形成纱的尾端的拉引而导入引纱管中;而纤维束的后端受到高速涡流轴向分力的作用,部分纤维在引纱管入口处呈伞状倒状,倒状的纤维便露在喷孔喷出的回旋气流中。

随气流的回转捻到纱尾上,形成实捻状的短纤维纱输出,纤维束沿着锭子包缠的角度和回转角度都是可以控制的。

二、纺纱的特性及特点喷气涡流纺(MVS) 无高速回转机件(如环锭纺中的锭子,钢丝圈等)采用旋转涡流加捻成纱,比机械式加捻效率高,高速回转的涡流只作用在纤维上,与前罗拉引出的纤维的功能一起形成对纤维的加捻作用,高速涡流除了完成加捻任务外,并不影响纱线支数的高低,因此可实现高速纺纱,最高纺速实际可达380m/min,每锭的产量相当于环锭纺单锭产量的22倍左右。

由于纤维受到具有声速的喷气涡流及卷取罗拉作用而形成真捻,因此这种特殊的加捻作用是其它纺纱机械不能取代的,纱线高的回旋速度下的成纱结构比环锭纱线的结构更为紧密和稳定。

三、生产工艺特点和技术措施1.1 试验用原料及品种原棉:原棉等级:2级;主体长度:29.4mm;短绒率:12.2%;细度(马克隆值):4.02;成熟度:1.53。

品种:JK18tex1.2 工艺流程清梳联合机→并条机→条卷机→精梳机→并条机→并条机→喷气涡流纺纱机→成件。

1.3 设备及测试仪器设备:清梳联合机:德国特吕斯特纺织机械有限公司DK903并条机:陕西宝成纺织机械有限公司FA311条卷机:瑞士立达纺织机械有限公司E3/2精梳机:瑞士立达纺织机械有限公司E6/2喷气涡流纺纱机:日本村田纺织机械有限公司MVS810 72锭/台仪器:条干仪:瑞士乌斯特公司Uster- 4型电子捻度仪:山东莱州电子仪器有限公司Y331(LN)强力仪:山东莱州电子仪器有限公司YG061F毛羽仪:日本Toray DT2012.1 纺纱工艺要点涡流纺纱的机理是纤维条经牵伸后形成纤维束,纤维束在喷管中稳定的涡流控制下加捻及末端扩张,再经空心锭子的捻搓作用后旋转,完成外部包缠纤维和纱芯纤维的加捻作用,成纱具有独特的内外结构特征。

适用于精梳棉纱的立达高效喷气纺系统

适用于精梳棉纱的立达高效喷气纺系统作者:高华斌来源:《中国纺织》2020年第10期喷气纱及使用这种纱线加工成的针织和机织面料是现今备受关注的发展潮流之一,对它的需求也出现了明显上升,这主要得益于喷气纺纱具有多种独特优势。

例如,在所有纺纱机中,喷气纺纱机的纱线产能首屈一指,每分钟可生产出500米短纤纱;生产速度约为转杯纺纱机的5倍、环锭细纱机或紧密纺纱机的20倍。

喷气还具有毛羽极少的优点,织成的面料极其不易起毛起球,成品具有出色的耐水洗性。

从柔性开清线VARIOline、SB和RSB并条机,到精梳准备系统OMEGAlap E 36、精梳机E 90及喷气纺纱机J 26,立达可一站式提供全套喷气纱生产系统。

一项关于立达系统与多厂家机器组成的“混搭型系统”比较研究表明,立达系统更具投资价值。

研究中使用了两套立达机器生产30英支精梳棉纱。

这两套系统每小时均可生产1345千克纱线。

与选用其他品牌的纺纱系统的客户相比,选用立达喷气纺系统的客户每年可多产生大约180万美元的现金流。

原料利用率最佳得益于柔性开清线VARIOline的出色纤维准备质量、精梳机E 90的高效落棉清除能力以及噴气纺纱机J 26纺纱单元经过优化的纤维喂入效果,立达喷气纺系统能够高效地利用原料。

在喷气纺纱过程中,纱线通过气流加捻,三分之一的纤维平行排列并形成纱芯,三分之二的纤维则缠绕在纱芯上,这样就形成了典型的纱线结构。

喷气纺纱机J 26的纤维喂入经过精心设计,纤维损失量较其他喷气纺纱机可减少50%。

这意味着加工100%纯棉时,最终纺成纱线的纤维量要比与“混搭型系统”多出3%~4%(绝对值)。

通过节能促进可持续性后纺设备是整个纺纱过程中能耗最高的部分。

因此,节能会对能耗平衡产生特别显著的影响。

喷气纺纱机J 26的纺纱和卷绕装置均配备单独的节能驱动装置,不工作时,纺纱单元既不耗电,也不会消耗压缩空气。

此外,产生负压所需的电能会持续受到监控,一旦超过设定的限值——例如滤网需要清洁时,就会发出警告通知,挡车工可迅速做出反应。

喷水织机整治“逼”出转型升级

喷水织机整治“逼”出转型升级作者:黄正郗小骥鲍宇清来源:《中国纺织》 2018年第5期纺织业的喷水织机和喷气织机是两代产品,档次和价位不可同日而语。

每台喷水织机每天要排放约4 吨有污染的水,在环保越来越严格的当下,注定必须陆续“下课”。

“纺织名城”盛泽的2500 多家纺织企业中,截至去年底,依然有10 万多台喷水织机。

今年以来,已淘汰2 万余台。

“今年纺织行情很好,淘汰织机带来的损失更大、更心疼。

”一个纺织企业负责人告诉记者。

令人钦羡的是,在盛泽纺织界,最近发生了一件颠覆性的革命性的改革——金斯达纺织机械公司一项技术创新,可将喷水织机变成喷气织机,不再排放一滴污水。

近日,记者前往盛泽纺织机械商会会长侯景奎的金斯达纺织机械公司一探究竟。

一进门,侯会长马上激情洋溢介绍他“喷水改喷气”的前因后果,“我这个想法已经两年多了,随着环保压力越来越大,我感觉可以做点什么。

”“ 这两天,江苏省盛泽镇及周边地区的喷水织机企业纷纷登门拜访,要求将他们公司的喷水织机改成喷气织机。

”近日,位于盛泽的青岛金斯达(苏州)有限公司董事长侯景奎向记者透露了这个“商业机密”,话语间按捺不住内心的自豪。

今年以来,吴江全面开展喷水织机专项整治工作,促进喷织产业整体提档升级。

一方面,金斯达正在纺织装备领域谋求转型升级;另一方面,侯景奎也收到了许多客户的意见,询问能否突破技术难关,实现“水改气”。

他敏锐地察觉到了绿色转型的商机:“帮助喷水织机企业减少污染排放,是我们装备制造企业的发展方向。

面对现在的形势,我们必须迎难而上。

”早在去年,金斯达就已试水“水改气”项目。

一个月前,侯景奎再次前往一些拥有进口喷气织机的企业走访,详细了解进口织机的运行原理。

随后,他和技术人员日以继夜实施“水改气”项目研究。

按照进口设备的原理和标准,他们先将“供水线”变更为“供气线”,再更换喷头、控制器以及其他零部件,经过数百次的调试,最终成功改造出了性能稳定的喷气织机。

喷气涡流纺工艺参数对纺制聚酯纱的影响

喷气涡流纺工艺参数对纺制聚酯纱的影响K.Ziegier,H.Mtiller,J.Hehl,U.Heitmann,H.Planck 邓肯道夫纺织与工艺研究所(德国)薛文良译李毓陵校摘要:喷气涡流纺作为一种高效的新型纺纱技术,最初是为了纺制纯棉纱而发展起来的。

然而目前还没有就聚酯纱及聚酯/棉混纺纱相关工艺展开研究,因此该方面相应的基本理论及其复杂的相互性研究就显得极为必要。

关键词:喷气涡流纺,聚酯纱,预牵伸张力,纱线线密度,纺纱速度,捻度喷气涡流纺的纱线结构与转杯纺相似。

纺纱过程中纤维转移受涡流(速度约为三分之一音速)的影响,其纺纱速度大约比环锭纺高20~30倍,比转杯纺高2—3倍。

因此引入喷气涡流纺工艺能够获得更高的生产效率。

相对于环锭纺和转杯纺,喷气涡流纺能够更有效地利用纤维强力。

由于喷气涡流纺工艺中没有因气圈和钢丝圈(环锭纺)以及开松罗拉和转杯(转杯纺)所引起的机械张力和纤维损伤,因此喷气涡流纺能够在提高生产效率的同时确保获得与环锭纺相类似的纱线结构。

化学纤维(主要是聚酯纤维)的增长几乎能完全满足全球纤维消耗的增长,然而市场上100%聚酯的纱线非常少,且仅限于一些工业用途。

但是由于聚酯是棉混纺产品中最常用的纤维,所以聚酯混纺纱的市场占有率增长迅速。

目前所使用的纺纱技术,如环锭纺与转杯纺,由于聚酯纤维的热熔性限制了纺纱加工速度的提高。

因此,为了能够有效地加工聚酯纤维,环锭纺与转杯纺两种纺纱的技术解决方案都是将纺纱速度降低30%。

喷气涡流纺中的引导针位于阻止由涡流引起的纱线捻度传递到牵伸区域的握持点处,从而能够保证获得足够多的自由端纤维,同时这些自由端纤维以真捻的形式牵伸倍数及间距缠绕在纱体上。

而那些位于握持点和包覆点之间的纤维则由于它们的长度足够长而成为了芯纤维。

受喷孔中以音速喷出的气流作用,自由端纤维旋转加捻,第一次约有25%以上的纤维成为包缠纤维。

为了探索喷气涡流纺纺制聚酯纱和聚酯/棉混纺纱的基本原理及其复杂的相互性,在纺纱实验装置上进行了相关实验。

尤汝伟:让全球更多纺织企业受惠于“艾捷龙”技术服务

纺 机 EQUIPMENT064 中国纺织 2023苏州艾捷龙精密纺织器材有限公司成立于2007年,位于江南水乡苏州市,“艾捷龙”为其产品品牌。

自成立以来,公司就立足纺织机械行业和精密机加工行业,不断研发、制造喷气织机精密引纬部件以及不同行业的精密零部件。

近年来,公司专注于气动光边装置的研发和加装技改服务,致力提高改善不截筘气动光边技术,并在市场上具有了一定知名度,公司总经理尤汝伟并没有满足于眼前的成绩。

他的目标是早日实现与国外优质喷气织机制造商的合作,让全球纺织企业受惠于“艾捷龙”的技术服务。

光边装置需求明显增加6年来,艾捷龙不断实践,已经实现了与国内众多主机厂的配套。

在这期间,艾捷龙成功总结出了一套根据不同织机机型、不同类型织物、不同工艺安装、使用光边装置的经验,加装完成近2000台气动光边装置,市场反应良好。

尤汝伟:让全球更多纺织企业受惠于“艾捷龙”技术服务文|本刊记者 高华斌专 栏尤汝伟与光边装置结缘之前,主要从事喷气织机的辅喷、电磁阀配件销售工作。

由于市场需求量不大,从2016年开始,他开始研制、生产、安装另一个小众产品——气动光边装置。

它的原理和作用是:在织布过程中,通过向织物边缘吹送高速气流,织物表面的纤维被气流反向吹入织物形成平整光滑的边缘。

这样就能有效地避免织物边缘出现毛边、起毛、起球等问题,使织物边缘更加美观,显著降低织物的印染变率,提高纺织品的品质和附加值。

此外,有些织物在印染以后还要进行裁边,光边织物就可以省去这些麻烦。

近两年,气动光边装置需求明显增加。

原因在于,之前,市场行情较好的时候,毛边织物都来不及加工,这种单子纺织厂没有人在意。

因为它是小品种,有可能10万米一个单子做完就没有了。

现在,市场变差了,不少企业没单子做了,设备停了,那么就考虑做光边产品了。

做光边织物,需要在原有喷气织机上加装一套装置,艾捷龙公司研制的产品就是这种气动光边装置。

加装气动光边装置可以生产哪些产品呢?尤汝伟举了几个例子,比如,非洲有一种布叫拉兰布,不用裁剪,经过一套一缝等简单加工,一件衣服就完成了。

国产喷气织机技术创新与发展

纺织机械$ #’’( 年第 & 期$ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ ・论坛・

#.

价比较低, 不能达到预期的目的, 仅销售 !" 台左右, 现在已被用户淘汰。 !" #$ 第二个阶段是 #$$% 年底至 #$$! 年, 为国产喷 气织机的技术进步期, 是我国喷气织机技术水平进 步较快的四年。这期间国家纺织工业部将咸阳纺机 厂定为喷气织机生产基地, 又帮助其从日本津田驹 公司再次引进了当时居世界领先水平的 &’%"() 和 &’%"$) 型喷气织机的生产制造技术。同时中国纺 织机械厂也在上海市政府有关部门的帮助下从日本 丰田公司引进了 *’+("" 和 *’+!"" 型喷气织机的生 产制造技术; 沈阳纺织机械厂通过和日本日产公司 合资生产喷气织机, 也获得了该公司 ,’(# 系列喷 气织机的生产制造技术。在引进喷气织机技术的同 时, 同步引进了大量的数控加工设备, 有效的保证了 零件加工精度和大批量生产的能力。同时有关厂家 对引进技术资料进行认真的消化吸收, 吸取过去生 产过程中的经验教训, 规定严格按图纸生产加工, 不 得以任何理由降低设计精度和技术要求, 并根据客 观实际确定国产化率, 对国产质量不过关的零部件 特别是电控系统从国外合作伙伴处进口, 取得良好 效果。在此基础上进行国产化并自行开发了 -’."! 型喷气织机。这个时期喷气织机的生产特点是: 技 术水平接近当时的国际先进水平, 批量生产能力增 强, 生产进度能够满足用户要求, 质量问题大大减 少, 国产化率低, 核心技术电控系统完全依赖进口, 机器成本较高。由于技术水平和可靠性明显提高, 初步赢得用户信任, 国产喷气织机有了回头客, 四年 间共 销 售 近 千 台。 销 售 的 主 要 机 型 是 -’."! 、 &’%"()、 *’+("" 和 ,’(# 型, 规格以 #$" /0 筘幅、 单 喷、 消极凸轮开口为主, 工作转速 ((" 1 2 0)3 左右, 多数配有人机界面, 销售价格在 %4 5 66 万元之间。 电气自动化水平较低的 &’%"% 和 &’%"6 7 ! 在这 个期间被淘汰。 !" %$ 第三个阶段是 #$$! 年至 %""" 年, 为国产喷气 织机市场的萧条期。正当国产喷气织机初步赢得用 户信任, 将进入大批量产销的时候, 我国的纺织工业 由于种种原因出现了行业性亏损的局面, 大部分纺 织企业陷入困境, “ 企业不进行技改是等死, 进行技 改是找死” 的悲观情绪笼罩着纺织业, 国产喷气织 机的销售随之进入了低谷, 四年间共销售价位较低 的 -’."! 水平的国产喷气织机总 量 不 到 #(" 台。 为研制生产喷气织机投入大量人力物力的咸阳纺机 厂为此到了破产的边缘, 大量的技术人员流失。一

喷气纺纱和涡流纺纱的产品特点及其发展

喷气纺纱和涡流纺纱的产品特点及其发展于修业(中国纺织大学)1 引言喷气纺和涡流纺的原理起源讴早,但作为新型纺纱方法还是七十年代以后分别由日本村田公司(Murata)和波兰罗兹公司(Lods)研制成功的。

日本村田公司1980年推出MJS-801喷气纺纱机,以后分别在历届国际纺织机械展览会上展出。

波兰罗兹公司1975年在米兰国际纺织机械展览会上展出过PF一1型涡流纺纱机。

这两种新型纺纱有它们的共同点:即都是利用气流旋转形成涡流场对纱条进行加捻。

加捻机构都很简单,投有高速回转机件,适应高速生产,纺纱速度一般在l50~200米/分,但它们又有截然不相同的成纱机理;喷气纺属于非自由端纺纱,纱的结构是假捻一退捻一包缠纱,而涡流纺则是自由端纺纱。

由于两种纺纱适纺的范围和产品有局限性,对它的成纱结构及特点人们的认识还不充分,使之研制和发展受到了不同程度的影响。

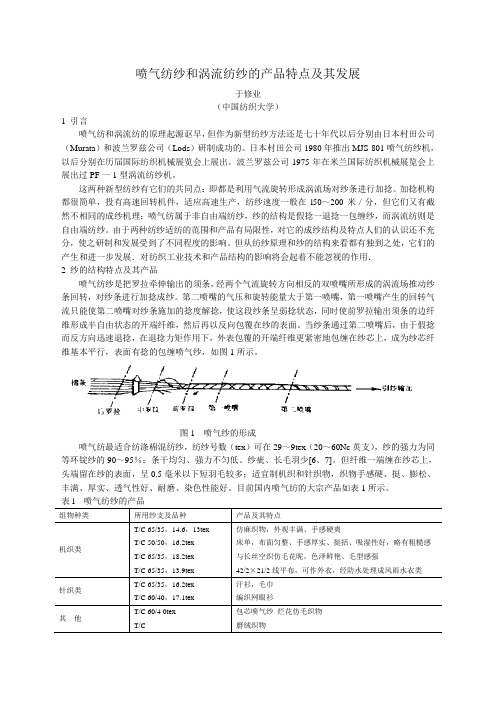

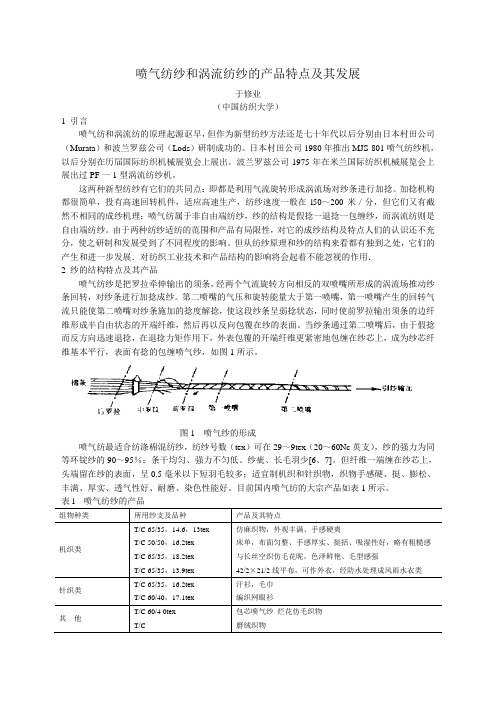

但从纺纱原理和纱的结构来看都有独到之处,它们的产生和进一步发展.对纺织工业技术和产品结构的影响将会起着不能忽视的作用.2 纱的结构特点及其产品喷气纺纱是把罗拉牵伸输出的须条,经两个气流旋转方向相反的双喷嘴所形成的涡流场推动纱条回转,对纱条进行加捻成纱。

第二喷嘴的气压和旋转能量大于第一喷嘴,第一喷嘴产生的回转气流只能使第二喷嘴对纱条施加的捻度解捻,使这段纱条呈弱捻状态,同时使前罗拉输出须条的边纤维形成半自由状态的开端纤维,然后再以反向包覆在纱的表面。

当纱条通过第二喷嘴后,由于假捻而反方向迅速退捻,在退捻力矩作用下,外表包覆的开端纤维更紧密地包缠在纱芯上,成为纱芯纤维基本平行,表面有捻的包缠喷气纱,如图1所示。

图1 喷气纱的形成喷气纺最适合纺涤棉混纺纱,纺纱号数(tex)可在29~9tex(20~60Nc英支),纱的强力为同等环锭纱的90~95%;条干均匀、强力不匀低、纱疵、长毛羽少[6、7]。

但纤维一端缠在纱芯上,头端留在纱的表面,呈0.5毫米以下短羽毛较多;适宜制机织和针织物,织物手感硬、挺、膨松、丰满、厚实、透气性好、耐磨、染色性能好。

关于喷气涡流纺技术发展中相关问题的探讨

关于喷气涡流纺技术发展中相关问题的探讨章友鹤;赵连英;姜华飞【摘要】喷气涡流纺是目前纺纱领域的一项新技术.通过对浙江20多家喷气涡流纺纱生产企业进行实地了解,与企业领导及相关人员进行交流与探讨后,提出了我国在喷气涡流纺发展中几个值得引起行业内相关领导与科技人员的重视与关注的问题,分析了喷气涡流纺技术的优点和弊端,指出了当前及今后发展喷气涡流纺技术的主要任务.【期刊名称】《浙江纺织服装职业技术学院学报》【年(卷),期】2017(016)004【总页数】4页(P1-3,22)【关键词】纺纱领域;喷气涡流纺技术;创新;弊端;发展【作者】章友鹤;赵连英;姜华飞【作者单位】浙江省纺织工程学会,浙江杭州310012;浙江省纺织工程学会,浙江杭州310012;浙江省纺织行业协会,浙江杭州310009【正文语种】中文【中图分类】TS195.5喷气涡流纺是目前纺纱领域的一项新技术,它与传统环锭纺比有许多优点,我国自2005年从国外引进喷气涡流纺装备以来,已有10多年时间,生产规模正在扩大,生产的纱线已在许多织物中应用。

最近我们对浙江20多家喷气涡流纺纱生产企业进行实地了解,尤其是对生产品种、销售、盈利情况及使用中相关问题,与企业领导及相关人员进行了交流与探讨,感到我国在喷气涡流纺发展中有几个问题值得引起行业内相关领导与科技人员的重视与关注。

据相关资料显示:“十二五”期间,我国喷气涡流纺产能发展较快,喷气涡流纺装备拥有量,从2011年的9.36万台到2015年增加到13.5万台,每年以1万多台的速度递增,预计到2016年全国将超过15万台喷气涡流纺设备投入运行,按每台相当于环锭纺20锭产能计算,已相当于环锭纺300万锭生产能力。

浙江继山东、江苏之后,于2008年由浙江宏扬集团第一家引进喷气涡流纺先进设备,依托民营经济的资金实力,逐步发展起来。

据我们了解统计,目前浙江已有24家纺纱企业拥有600多台喷气涡流纺机投入生产运行。

喷气纺纱和涡流纺纱的产品特点及其发展

喷气纺纱和涡流纺纱的产品特点及其发展于修业(中国纺织大学)1 引言喷气纺和涡流纺的原理起源讴早,但作为新型纺纱方法还是七十年代以后分别由日本村田公司(Murata)和波兰罗兹公司(Lods)研制成功的。

日本村田公司1980年推出MJS-801喷气纺纱机,以后分别在历届国际纺织机械展览会上展出。

波兰罗兹公司1975年在米兰国际纺织机械展览会上展出过PF一1型涡流纺纱机。

这两种新型纺纱有它们的共同点:即都是利用气流旋转形成涡流场对纱条进行加捻。

加捻机构都很简单,投有高速回转机件,适应高速生产,纺纱速度一般在l50~200米/分,但它们又有截然不相同的成纱机理;喷气纺属于非自由端纺纱,纱的结构是假捻一退捻一包缠纱,而涡流纺则是自由端纺纱。

由于两种纺纱适纺的范围和产品有局限性,对它的成纱结构及特点人们的认识还不充分,使之研制和发展受到了不同程度的影响。

但从纺纱原理和纱的结构来看都有独到之处,它们的产生和进一步发展.对纺织工业技术和产品结构的影响将会起着不能忽视的作用.2 纱的结构特点及其产品喷气纺纱是把罗拉牵伸输出的须条,经两个气流旋转方向相反的双喷嘴所形成的涡流场推动纱条回转,对纱条进行加捻成纱。

第二喷嘴的气压和旋转能量大于第一喷嘴,第一喷嘴产生的回转气流只能使第二喷嘴对纱条施加的捻度解捻,使这段纱条呈弱捻状态,同时使前罗拉输出须条的边纤维形成半自由状态的开端纤维,然后再以反向包覆在纱的表面。

当纱条通过第二喷嘴后,由于假捻而反方向迅速退捻,在退捻力矩作用下,外表包覆的开端纤维更紧密地包缠在纱芯上,成为纱芯纤维基本平行,表面有捻的包缠喷气纱,如图1所示。

图1 喷气纱的形成喷气纺最适合纺涤棉混纺纱,纺纱号数(tex)可在29~9tex(20~60Nc英支),纱的强力为同等环锭纱的90~95%;条干均匀、强力不匀低、纱疵、长毛羽少[6、7]。

但纤维一端缠在纱芯上,头端留在纱的表面,呈0.5毫米以下短羽毛较多;适宜制机织和针织物,织物手感硬、挺、膨松、丰满、厚实、透气性好、耐磨、染色性能好。