钻柱设计

第二章 2-钻柱

二、钻柱的工作状态及受力

(一)钻柱的工作状态

钻柱主要是在起下钻和正常钻进这两种条件下工作的。 起下钻时,钻柱处于受拉伸的直线稳定状态。 正常钻进时,上部钻柱受拉伸而下部钻柱受压缩。

小钻压且井眼直时,钻柱是直的; 压力达到钻柱的临界压力值,下 部钻柱将失去直线稳定状态而发生弯 曲并与井壁接触于某个点(称为“切 点”),这是钻柱的第一次弯曲 (Bulkling of the first oder); 增大钻压,则会出现钻柱的第二 次弯曲或更多次弯曲。

级

105(G) 723.95 105000 930.79 135000 792.90 115000

135(S) 930.70 135000 1137.64 165000 999.74 145000

(3)钻杆接头及丝扣 钻杆接头是钻杆的组成部分,分公接头和母接头 钻杆接头壁厚较大,接头外径大于管体外径,用强度更

3、弯曲力矩(Bending Moment) 其大小与钻柱的刚度、 弯曲变形部分的长度及最大挠度等因 素有关。 4、离心力(Centrifugal force) 5、外挤压力(Collapsing Pressure):中途测试和卡瓦悬持。 6、纵向振动(Axial Vibration):钻柱中性点附近产生交变的 轴向应力。纵向振动和钻头结构、所钻地层性质、泵量不均匀、钻 压及转速当等因素有关。

式中: Fw —钻进时(有钻压)钻柱任一

截面上的轴向拉力,kN;

w —钻压,kN。

图2-36 钻柱轴向力分布

中性点:钻柱上轴向力为零的点(N点)(亦称中和点, Neutral Point )。

垂直井眼中钻柱的中性点高度可按下式确定:

LN

W qc K

式中: LN —中性点距井底的高度,m。

钻柱设计

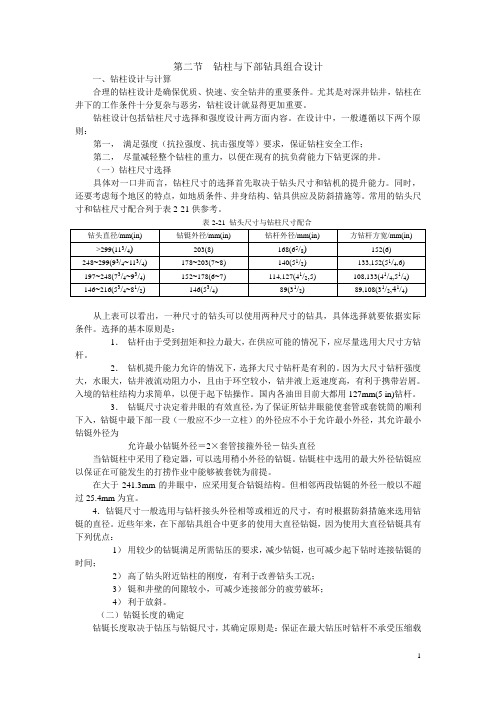

第二节钻柱与下部钻具组合设计一、钻柱设计与计算合理的钻柱设计是确保优质、快速、安全钻井的重要条件。

尤其是对深井钻井,钻柱在井下的工作条件十分复杂与恶劣,钻柱设计就显得更加重要。

钻柱设计包括钻柱尺寸选择和强度设计两方面内容。

在设计中,一般遵循以下两个原则:第一,满足强度(抗拉强度、抗击强度等)要求,保证钻柱安全工作;第二,尽量减轻整个钻柱的重力,以便在现有的抗负荷能力下钻更深的井。

(一)钻柱尺寸选择具体对一口井而言,钻柱尺寸的选择首先取决于钻头尺寸和钻机的提升能力。

同时,还要考虑每个地区的特点,如地质条件、井身结构、钻具供应及防斜措施等。

常用的钻头尺寸和钻柱尺寸配合列于表2-21供参考。

表2-21 钻头尺寸与钻柱尺寸配合从上表可以看出,一种尺寸的钻头可以使用两种尺寸的钻具,具体选择就要依据实际条件。

选择的基本原则是:1.钻杆由于受到扭矩和拉力最大,在供应可能的情况下,应尽量选用大尺寸方钻杆。

2.钻机提升能力允许的情况下,选择大尺寸钻杆是有利的。

因为大尺寸钻杆强度大,水眼大,钻井液流动阻力小,且由于环空较小,钻井液上返速度高,有利于携带岩屑。

入境的钻柱结构力求简单,以便于起下钻操作。

国内各油田目前大都用127mm(5 in)钻杆。

3.钻铤尺寸决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段(一般应不少一立柱)的外径应不小于允许最小外径,其允许最小钻铤外径为允许最小钻铤外径=2×套管接箍外径-钻头直径当钻铤柱中采用了稳定器,可以选用稍小外径的钻铤。

钻铤柱中选用的最大外径钻铤应以保证在可能发生的打捞作业中能够被套铣为前提。

在大于241.3mm的井眼中,应采用复合钻铤结构。

但相邻两段钻铤的外径一般以不超过25.4mm为宜。

4.钻铤尺寸一般选用与钻杆接头外径相等或相近的尺寸,有时根据防斜措施来选用钻铤的直径。

近些年来,在下部钻具组合中更多的使用大直径钻铤,因为使用大直径钻铤具有下列优点:1)用较少的钻铤满足所需钻压的要求,减少钻铤,也可减少起下钻时连接钻铤的时间;2)高了钻头附近钻柱的刚度,有利于改善钻头工况;3)铤和井壁的间隙较小,可减少连接部分的疲劳破坏;4)利于放斜。

钻井工程设计(石油、煤层气)

地质条件

7)孔隙、裂隙发育地层:孔隙或裂隙大小,是确定堵漏

方法及施工工艺的重要依据。 8)地层温度梯度:高温地层,泥浆应具有良好的抗温性

能。冻土层或寒冷地区,采用抗低温泥浆,或采取必要的

保温措施。 9)地质年代、地层埋藏深度也是判断复杂情况、进行钻 井液设计的重要依据。如泥页岩地层,年代古老且埋藏较 深可能已失去水敏特性;石膏地层,200米以浅的石膏含 结晶水的几率很高,200米已深的石膏多不含结晶水。

(8)成本及材料预算;

(9)技术经济指标及时效分析。

钻井工程设计的基本方法

2、钻井工程设计前的基础资料 (设计资料收集)

1.地质资料

地质资料是钻井工程设计的第一手资料,在收集

地质资料时主要收集设计井的地质分层、地层岩

性、可钻性、研磨性、故障提示、地层倾角、地 层压力、破裂压力等。

钻井工程设计的基础资料

常用参数:

密度

流变参数:漏斗粘度、表观粘度、塑性粘度、

动切力、静切力 滤失量、泥饼厚度 pH值 含砂量、固相含量

(1)密度的确定

钻井液密度是确保安全、快速钻进和保护油

气层的一个十分重要的参数。

利用密度的作用,调节钻井液孔内静液柱压

套管尺寸与井眼尺寸选择及配合

2.套管和井眼尺寸的选择和确定方法

确定井身结构尺寸一般由内向外依次进行,首先确定生产 套管尺寸,再确定下入生产套管的井眼尺寸,然后确定中 层套管尺寸等,依此类推,直到表层套管的井眼尺寸,最 后确定导管尺寸。 生产套管根据采油方面要求来定。勘探井则按照勘探方要 求来定。 套管与井眼之间有一定间隙,间隙过大则不经济,过小会 导致下套管困难及注水泥后水泥过早脱水形成水泥桥。间 隙 值 一 般 最 小 在 9.5~12.7mm(3/8~1/2in) 范 围 , 最 好 为 19mm(3/4in)。

钻柱摩阻扭矩测试试验装置设计

drill string; similarity theory; horizontal well

0引言

页岩水平井快速钻井技术是页岩气开发科技攻 关的关键技术。在水平井钻井时,钻柱承受着轴向 力和扭矩载荷,当施加钻压较大时,将会缩短钻头 寿命⑴;当施加钻压较小时,破岩效率较低。同

关键词:摩阻扭矩;试验装置;钻柱;相似理论;水平井 中图分类号:TE921 文献标识码:A DOI: 10. 16082/j. cnki. issn. 1001-4578. 2019. 10. 004

Drill String Drag and Torque Test Device Design

Wu Zebing Lii Lantao Guo Longlong Wang Wenjuan Zhang Shuai (Mechanical Engineering College, Xi9 an Shiyou Umersity)

2019年第47卷第10期

吴泽兵,等:钻柱摩阻扭矩测试试验装置设计

—21 —

论分析假设条件较多,研究具有一定的难度和深 度,致使目前国内外学者对钻柱摩阻扭矩问题的研 究系统性较差,并不能完全而准确地反映出钻柱的 动力学特性〔"I。因此,室内测量钻柱摩阻扭矩模 拟试验成为热点,但现有的室内试验装置只针对水 平段钻柱的摩阻扭矩研究,忽略了对弯曲段钻柱摩 阻扭矩的研究,而水平段钻柱试验装置只能说明一 部分钻柱运动状态的问题,并不能完全体现钻柱在 钻井作业时的运动情况,所得到的测量结果并不 准确[7_8: o

钻井设计

钻井工程设计指导前言一、钻井设备二、井身结构设计三、钻具组合设计四、钻井液设计五、钻井参数六、油气井压力控制七、固井设计前言钻井是石油、天然气勘探与开发的主要手段。

钻井工程质量的优劣和钻井速度的快慢,直接关系到钻井成本的高低,油田勘探开发的综合经济效益及石油工业发展速度。

钻井程设计是钻井施工作业必须遵循的原则,是组织钻井生产和技术协作的基础,搞好单井预算和决算的唯一依据。

钻井设计的科学性,先进性关系到一口井作业的成败和效益。

科学钻井水平的提高,在一定程度上依靠钻井设计水平的提高。

搞好钻井工程设计也是提高技术管理和加强企业管理水平的一项重要措施,是钻井生产实现科学化管理的前提。

钻井工程设计应包括以下方面的内容:1.地面井位的选择及钻井设备的确定;2.井身结构的确定;3.钻柱设计与下部钻具的组合;4.钻井参数设计;5.钻井液设计;6.油气井压力控制;7.固井设计;一钻井设备(一) 钻进设备的选择钻井设备可以按设计及分类细分为若干部件系统。

这些系统可分为:1.动力系统;2.起升系统;3.井架及井架底座;4.转盘;5.循环系统;6.压力控制系统。

这些系统是选择钻井设备的基础。

钻井设备的选择主要依据钻机类型,地表条件及钻井设计所确定的最大载荷而定。

(二) 钻井设备选择实例表1-1是大庆地区45110钻井队芳深三井的钻进设备记录。

二井身结构设计(一) 井身结构确定的原则1.能有效的保护油气层,使不同压力梯度的油气层不受泥浆污染损害。

2.应避免漏、喷、塌卡等情况发生,为全井顺利钻进创造条件,使钻井周期最短。

3.钻下部高压地层时所用的较高密度泥浆产生的液柱压力,不致压裂上一层管鞋处薄弱的露地层。

4.下套管过程中,井内泥浆液柱压力之间的压差,不致产生压差卡套管事故。

(二) 井身结构设计步骤1.根据地区特点和井的自身条件,确定在保证工程需要的条件下应下几层套管,做出井身结构设计图。

2.确定套管尺及相应钻头尺寸。

3.确定各层套管的下入深度。

钻柱

Fw = 0.9 Fy

Fw :钻柱工作时允许受到的最大轴向载荷

Fy :材料最小屈服强度下的抗拉力

2. 钻柱允许的最大静拉载荷 Fa

Fa :钻柱在钻井液中重量产生的轴向载荷。

Fa < Fw

钻柱设计

2. 钻柱允许的最大静拉载荷 Fa 1)安全系数法 Fw Fa = Sp

S p :设计安全系数 S p = 1.3 ~ 1.6

钻柱设计

1. 钻具尺寸的选择: 钻具组合书写表示方法: 215毫米钻头(钻头高度,m)+420×520(长度,m)+178毫 米钻铤(长度,m) +521×410 (长度,m) +159毫米钻铤 (长度,m) +127毫米钻杆(长度,m) +411×520 (长度 ,m) +133毫米方钻杆(方入,m)+水龙头(631反)

钻柱设计

2.钻铤长度的确定: 原则: 钻铤在泥浆中的重量为所需最大钻压的1.2~1.3倍。

S n ⋅ Wmax 计算公式为: Lc = qc ⋅ K b ⋅ cos α

Lc ——钻铤长度,米;

α ——井斜角,度

Wmax ——最大钻压,牛;

qc

Kb

Sn

——钻铤的每米重量,牛/米 ——浮力系数 ——设计安全系数

钻柱设计

1. 钻具尺寸的选择: 常用钻具组合: 12 ¼” 以上井眼: 钻头+9”钻铤+8”钻铤+7”钻铤+5”钻杆+5 ¼”方钻杆 8 1/2” 井眼: 钻头+ 6 1/2”钻铤+6 1/4”钻铤+5”钻杆+5 ¼”方钻杆 6” 井眼: 钻头+ 4 3/4”钻铤+3 1/2”钻杆+ 3 1/2”方钻杆

钻柱振动信号采集系统的研究与设计

的 特 点 , 后 续 钻 柱 振 动 信 号 的 处 理提 供 了高质 量 的基 础 数 据 为 关键 词 :钻 柱 振 动 测 量 ; 电 式加 速 度 传 感 器 ; 维振 动 信 号 采 集 ; 护 电路 ;无 线通 信 压 三 保

中 图分 类 号 : E T9

文献标识码 : A

( 国石 油 大 学 ( 东)信 息与 控 制 工程 学院 ,山 东 东 营 2 7 6 ) 中 华 5 0 1

摘 要 :为 了 实 时获 取 反 映 井 下 工 况 信 息 的 钻 柱振 动信 号 , 中设 计 了钻 柱振 动 信 号 采 集 系统 。 采 用压 电式 加 速 度 传 文 感 器 实现 三 维 振 动 信 号 的 测 量 变送 , 对 井场 复 杂 布 线 情 况 , 用 n F 0 针 选 R 9 5射 频 模 块 进 行 无 线信 号 传 输 . 用 时钟 电 利 路 和 看 门狗 电路 提 高 了 系统 的稳 定 性 和 安 全 性 。 统 可 完成 对 三 维振 动 信 号 的 采 集 存储 , 有 稳 定 性 强 , 储 容 量 大 系 具 存

文 章 编 号 :17 — 2 6 2 1 )6 00 — 3 64 6 3 (0 2 0 - 12 0

Re e r h & d s n o rl srn i r t n s a c ust n s se sa c e i n d i t ig vb a i i la q ii o y tm g l o n g i

钻柱和井身结构的设计及应用

徐荣强

中海石油基地集团监督监理技术公司

2006年12月5日

主要内容 钻柱设计及强度校核 海洋常用钻具组合 井身结构设计及强度校核 海洋常用井身结构

2

2

钻柱组成

钻杆:普通钻杆和加 重钻杆; 钻铤、稳定器、随钻 震击器、减震器、扩 眼器等; 马达、 MWD、LWD 等。

3

12

12

打捞技术的操作极限与计算

震击 求被卡钻杆柱的扭转和拉伸组合下的最大扭矩:

13

13

钻杆的双轴载荷

在深井、超深井应考虑钻杆要承受双轴载荷一一拉伸载荷和挤压 力的作用。 钻杆的抗挤强度与套管一样应进行修正,利用双轴应力椭圆圈可 求出在拉伸载荷作用下钻杆的抗挤强度与无拉伸载荷时抗挤强度 (名义抗挤强度)的比值。

超拉余量法 安全系数法

考虑卡瓦挤毁钻杆的设计系数法

7

7

钻杆柱的设计与计算

抗挤强度:钻杆测试或被迫用钻杆完井,当钻杆内被掏空,而管外 是钻井液柱,或钻杆内有密度较低的地层流体,管内外的压差必然 对钻杆造成一个外挤力。为防止钻杆管体被挤扁,钻杆柱受最大挤 压力处的挤压力应小于该处钻杆的最小抗挤压力,确定允许外挤压 力应除以适当的安全系数:

22

22

井身结构设计的主要原则

能有效的保护油气层,使不同压力梯 度的油气层不受钻井液损害。 能避免漏、喷、卡等复杂情况发生, 为全井顺利钻进创造条件,缩短钻井 周期。 钻下部高压地层时所用的较高密度钻 井液产生的液柱压力,不致压漏上一 层套管鞋处薄弱的裸漏地层。 下套管过程中,井内钻井液液柱压力 与地层压力之差,不致产生卡套管事 故。 满足采油气工艺和增产措施的要求。

14

14

井斜的限制

钻井课设

一、井身结构设计1.1、钻井液压力体系1.1.1、最大泥浆密度ρmax=ρpmax+Sh (1-1)式中:ρmax-某层套管钻进井段中所用最大泥浆密度,g/cm 3.ρpmax-该井段中所用地层孔隙压力梯度等效密度,g/cm 3Sb-抽吸压力允许值得当量密度,取0.036 g/cm 3。

发生井涌情况时:ρfnk=ρpmax+Sb+Sf+HniHp max .Sk (1-2) 式中:ρfnk-第n 层套管以下发生井涌时,在井内最大压力梯度作用下,上部地层不被压裂所应有的地层破裂压力梯度,g/cm 3Hni-第n 层套管下入深度初选点,mSk-压井时井内压力增高值的等效密度,取0.06g/cm 3Sf-地层压裂安全增值,取0.03g/cm 3。

1.1.2 校核各层套管下到初选点深度Hni 时是否会发生压差卡套ΔPm=9.81Hmm (ρpmax+Sb-ρpmin )×10-3 (1-3) 式中:ΔPm-第n 层套管钻进井段内实际的井内最大静止压差,MPaρpmin-该井段内最小地层孔隙压力梯度等效密度,g/cm 3.Hmm-该井段内最小地层孔隙压力梯度的最大深度,mΔPN-避免发生压差卡套的许用压差,取12MPa 。

1.2 井身结构的设计根据邻井数据,绘制地层压力与破裂压力剖面图,如下图所示:图1-1 地层压力与破裂压力剖面图(1)油层套管下入深度初选点H2的确定由于井深为2160m ,所以确定油层套管的下入深度为2155m 。

(2)表层套管下入深度初选点H1的确定试预取H1i=390m ,由邻井参数得:ρpmax=1.1g/cm 3、Hpmax=2160m 。

以及发生井涌时,由公式1-2并代入各值得:ρf1k=1.1+0.036+0.03+3902160×0.06=1.498g/cm 3根据邻井数据可知390m 以下的最小破裂压力梯度为ρfmin=1.5g/cm 3,因为ρf1k<ρfmin 且相近,所以确定表层套管下入深度初选点为H1=390m 。

第二节 钻柱

第二节钻柱一、钻柱的作用与组成二、钻柱的工作状态与受力分析三、钻柱设计一、钻柱的组成与作用(一)钻柱的组成钻柱(Drilling String)是水龙头以下、钻头以上钢管柱的总称。

它包括方钻杆(Square Kelly)、钻杆(Drill Pipe)、钻挺(Drill Collar)、各种接头(Joint)及稳定器(Stabilizer)等井下工具。

(一)钻柱组成(一)钻柱的组成钻柱是钻头以上,水龙头以下部分的钢管柱的总称.它包括方钻杆、钻杆、钻挺、各种接头(Joint)及稳定器等井下工具。

(二)钻柱的作用(见动画)(1)提供钻井液流动通道;(2)给钻头提供钻压;(3)传递扭矩;(4)起下钻头;(5)计量井深;(6)观察和了解井下情况(钻头工作情况、井眼状况、地层情况);(7)进行其它特殊作业(取芯、挤水泥、打捞等);(8)钻杆测试(Drill-Stem Testing),又称中途测试。

1. 钻杆(1)作用:传递扭矩和输送钻井液,延长钻柱。

(2)结构:管体+接头,由无缝钢管制成。

1. 钻杆(3)连接方式及现状:a.细丝扣连接,对应钻杆为有细扣钻杆。

b.对焊连接,对应钻杆为对焊钻杆。

1. 钻杆(4)管体两端加厚方式:常用的加厚形式有内加厚(a)、外加厚(b)、内外加厚(c)三种.(a) (b) (c)(5)规范壁厚:9 ~11mm 外径:长度:根据美国石油学会(American Petroleum Institute,简称API)的规定,钻杆按长度分为三类:"21,"21 ,"21,"87 ,835139.70 ,500.127 430.1144101.60390.88 273.00 230.60第一类 5.486~6.706米(18~22英尺);第二类8.230~9.144米(27~30英尺); 第三类11.582~13.716米(38~45英尺)。

常用钻杆规范(内径、外径、壁厚、线密度等)见表2-12(6)钢级与强度钻 杆 钢 级物 理 性 能D E95(X)105(G)135(S)MPa379.21517.11655.00723.95930.70最小屈服强度lb/in2550007500095000105000135000 MPa586.05723.95861.85930.791137.64最大屈服强度lb/in285000105000125000135000165000 MPa655.00689.48723.95792.90999.74最小抗拉强度lb/in295000100000105000115000145000钢级:钻杆钢材等级,由钻杆最小屈服强度决定。

钻柱(Drill String)

(6)扭转振动(Torsiona1 vibration) 当井底对钻头旋转的阻力不断变化时,会引 起钻柱的扭转振动,因而产生交变剪应力。扭转振动和钻头结构、所钻岩石性质是否均匀 一致、钻压及转速等等许多因素有关。特别是使用刮刀钻头钻软硬交错地层时,钻柱的扭 转振动最为严重。 (7)动载(Dynamic 1oads) 起下钻作业中,由于钻柱运动速度的变化会引起纵 向动载,因而在钻柱中产生间歇的纵向应力变化。这主要和操作状况有关。 综上所述,转盘钻井时,钻柱的受力是比较复杂的。但所有这些载荷就性质来讲可分 为不变的和交变的两大类。属于不变应力的有拉应力、压应力和剪应力;而属于交变应力 的有弯曲应力,扭转振动所引起的剪应力以及纵向振动作用所产生的拉应力和压应力。在 整个钻柱长度内,载荷作用的特点是在井口处主要是不变载荷的影响,而靠近井底处主要 是交变负荷的影响。这种交变载荷的作用正是钻柱疲劳破坏的主要原因。 从上述分析也不难看出,钻柱受力严重部位是: (1)钻进时钻柱的下部受力最为严重。固为钻柱同时受到轴向压力、扭矩和弯曲力矩 的作用,更为严重的是自转时存在着剧烈的交变应力循环,以及钻头突然遇阻遇卡,会使 钻柱受到的扭矩大大增加。 (2)钻进时和起下钻时,井口处钻柱受力复杂。起下钻时井口处钻柱受到最大拉力, 如果起下钻时猛提、猛刹,会使井口处钻柱受到的轴向拉力大大增加。钻进时,井口处钻 柱所受拉力和扭力都最大,受力情况也比较严重。 (3)由于地层岩性变化、钻头的冲击和纵向振动等因素的存在,使得钻压不均匀,因 而使中和点位置上下移动。这样,在中和点附近的钻柱就受到交变载荷作用。 总的来说,为了完成正常钻进、起下钻及其他工艺操作,根据上述的受力状况,钻柱 所有部分都必须有足够强度,以承受各种可能的载荷,同时,要保证建立所需的钻压,钻 柱的循环阻力要小,密封性要好,并且钻柱的重量应尽可能轻,以实现经济的合理性。

大位移井的关键技术概述

大位移井的关键技术概述摘要:大位移井的施工涉及到多方面钻井技术,需要综合定向井、水平井、深井技术,除此之外由于多目标三维大位移井技术难度大、各方面要求均较高,其突出特点表现为井斜角较大、水平段较长,由此也会带来众多问题。

大位移井涉及到的重要技术有井身剖面设计、井眼轨迹控制、钻具设计、减少摩擦阻力及扭矩等。

为了进一步提高大位移井钻井技术,我们就必须解决好这些问题。

关键词:大位移井;关键技术;井深结构;井眼轨迹;钻柱;摩擦阻力1、引言大位移井顾名思义就是具有较大水平位移量的钻井设计,并且该类钻井往往同时具有高井斜稳斜井段长的特点。

通常情况下大位移井的水平位移量与垂深比大于2,可进一步细分为大位移水平井、特大位移井和三维大位移井。

大位移水平井的井斜要大于86°,特大位移井的水平位移量与垂深比大于3,三维大位移井是指为了满足地质上的特殊要求而在钻进过程中转变方位的钻井。

大位移井具有较高的经济效益,尤其是面对海上油气田的开采,大位移井在现阶段应用越来越为广泛。

例如英国的Watch farm油田用在岸上设计大位移井的开采方式取代人工造岛,节省了超过1.5亿美元的钻井费用,并且产量比直井更高,经济效果十分显著;挪威北海Sleipneer油田在开发阶段同样采用大位移井技术取代传统的直井设计,取得了巨大的经济效益。

但大位移井在钻进过程中具有较大的井斜、较长的水平段以及较大的摩阻,钻进过程中发生工程事故的比率较高,因而对于钻井工艺具有较大的要求。

对大位移井的关键技术进行充分分析有利于提高钻井效果、降低工程事故发生的概率。

2、大位移井的关键技术大位移井设计是一项多种钻井工艺配合的复杂的技术,具有难度大、工艺要求高的特点,体现了当今钻井技术的最高工艺。

在大位移井设计过程中需要重点对井身剖面设计、井眼轨迹控制、钻具设计、减少摩擦阻力及扭矩等方面进行控制。

2.1井身结构设计大位移井井身剖面结构设计过程中应着重注意以下几点:尽量增大大位移井的延伸长度、有效做到降低扭矩和摩阻、降低套管磨损程度、提高管具的下入性能。

钻柱

钻柱的振动分析(轴向、横向、扭转振动) 钻柱在井内的运动轨迹 动应力分析是一个正在研究的问题。

钻柱抗挤计算

中途测试、井漏、带单向阀未灌泥浆等导致 钻杆内无液体,若井深为H,外挤压力为:

Poc m gH

钻杆内液体深度为L时:

Poc m gH f g(H L)

深井钻柱强度设计

Q0 Q B

井内静止

Q0 Q B P

正常钻进

Q0 Q B Qg

起钻

Q0 Q B Qg

下钻

Q0:井口拉力 Q:钻柱的自重

B:浮力 P:钻压 Qg:起下钻动载

B m gLF

钻柱浮力的计算:

B: 浮力(N) m: 泥浆密度(kg/m3) L: 钻柱长度(m) F:钻具的横截面积(M2) :钻具截面系数 对于非单一钻柱,浮力事实上是钻柱所排开 的钻井液的重量。

Lc2、qc2 、Fc2 Lc1、qc1 、Fc1

B

Lp

/Kf qp

Pa

Pc

(L p q p Pc )K f Pa

nc

Pc Lciqci

i 1

复合钻柱设计

设有nc段钻铤,则钻铤在 Lp、qp、Fp 空气中的总重量为:

Lpi、qpi、Fpi

Lp1、qp1、Fp1

Lci、qci 、Fci 第一段钻杆的最大许下长度

动载

离心力(质量偏心、钻柱不直)主要造 成钻柱的横向振动 钻头与地层之间的相互作用力,主要造 成钻柱的纵向振动 钻具与井壁之间的间隙接触产生的摩擦 力,导致钻柱的运动形态发生改变 泥浆排量不均产生的脉动力。

轴向力(起下钻)

Q0

B

轴向力(正常钻进)

Q0

B+WOB

井口拉力的计算

钻井工程设计辅导

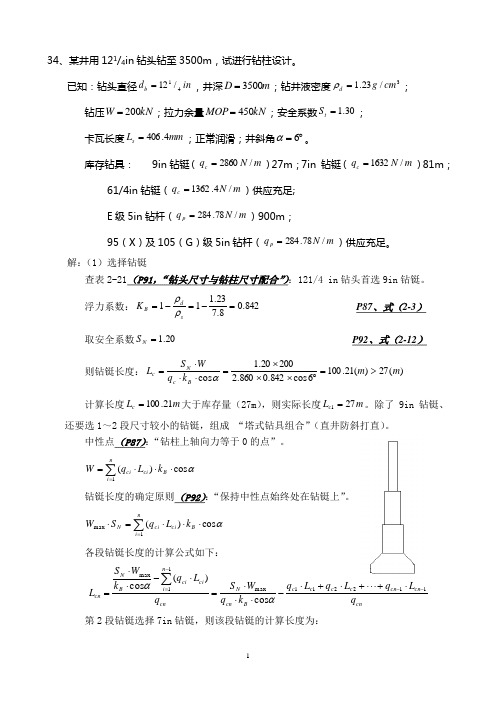

34、某井用121/4in 钻头钻至3500m ,试进行钻柱设计。

已知:钻头直径in d b 41/12=,井深m D 3500=;钻井液密度3/23.1cm g d =ρ;钻压kN W 200=;拉力余量kN MOP 450=;安全系数30.1=t S ; 卡瓦长度mm L s 4.406=;正常润滑;井斜角︒=6α。

库存钻具:9in 钻铤(m N q c /2860=)27m ;7in 钻铤(m N q c /1632=)81m ;61/4in 钻铤(m N q c /4.1362=)供应充足; E 级5in 钻杆(m N q p /78.284=)900m ;95(X )及105(G )级5in 钻杆(m N q p /78.284=)供应充足。

解:(1)选择钻铤查表2-21(P91,“钻头尺寸与钻柱尺寸配合”):121/4 in 钻头首选9in 钻铤。

浮力系数:842.08.723.111=-=-=s d B K ρρ P87、式(2-3) 取安全系数20.1=N S P92、式(2-12) 则钻铤长度:)(27)(21.1006cos 842.0860.220020.1cos m m k q W S L B c N c >=︒⨯⨯⨯=⋅⋅⋅=α计算长度m L c 21.100=大于库存量(27m ),则实际长度m L c 271=。

除了9in 钻铤、还要选1~2段尺寸较小的钻铤,组成 “塔式钻具组合”(直井防斜打直)。

中性点(P87):“钻柱上轴向力等于0的点”。

αcos )(1⋅⋅⋅=∑=B ni ci ci k L q W钻铤长度的确定原则(P92):“保持中性点始终处在钻铤上”。

αcos )(1m ax ⋅⋅⋅=⋅∑=B ni ci ci N k L q S W各段钻铤长度的计算公式如下:cncn cn c c c c B cn N cn n i ci ci B N cn q L q L q L q k q W S q L q k W S L 112211max 11max cos )(cos ---=⋅+⋅⋅⋅+⋅+⋅-⋅⋅⋅=⋅-⋅⋅=∑αα 第2段钻铤选择7in 钻铤,则该段钻铤的计算长度为:)(30.128632.10.27860.26cos 842.0632.120020.1cos 2112max 2m q L q k q W S L c c c B c N c =⨯-︒⨯⨯⨯=⋅-⋅⋅⋅=α计算长度m L c 30.1282=仍然大于库存量(81m ),则实际长度m L c 0.812=。

钻柱

常用尺寸:6-1/4,6-1/2 ,7,8,9 英寸

(三)方钻杆 1、类

型:四方形、六方形 2、特 点:壁厚较大,强度较高 3、主要作用:传递扭矩和承受钻柱的全部重量。 4 、 常 用 尺 寸 : 89mm(3-1/2 英 寸 ) , 108mm (4-1/4 英 寸 ) , 133.4mm (5-1/4英寸)。

v Fd F0 gt

pi

pb

pi ps pb

pb pb pbot

(5)起下钻时钻柱轴向力:

Ft KB (q p Lp qc Lc ) Ff Fd

pbot

pb

第二章 钻 柱 §2-2 钻柱工作状态及受力分析 (5)中性点

钻柱上轴向力等于零的点(N点) (亦称中和点,Neutral Point )。 垂直井眼中钻柱的中性点高度:

第二章 钻 柱 §2-1 钻 柱的作用与组成 5、钻杆的通称尺寸:指钻杆本体外径 6.加重钻杆 加重钻杆是用厚壁钢管制造的新型钻柱构件,管 体两端和中部有超长的外加厚接头或外加厚段,兼有 钻铤和钻杆的功能。它具有以下几个特点: (1)超长的整体接头可以提供较大的耐磨表面和重 量,接头螺纹可以多次修复; (2)比同尺寸的钻杆重,管体和接头外径与普通钻 杆一致,内孔是内平的,内孔直径至少等于钻铤的内 径。 (3)中部外加厚段起小型稳定器作用。受压时管体 可以挠曲,只有两端和中部加厚段接触井壁,管体本 身不受磨损。

上方保接头

下方保接头

第二章 钻 柱 §2-1 钻柱的作用与组成 5、方钻杆技术规范

方钻杆旋转时,上端始终处于转盘面以上, 下部则处在转盘面以下。方钻杆上端至水龙头 的连接部位的丝扣均为左旋丝扣(反扣),以防 止方钻杆转动时卸扣。方钻杆下端至钻头的所 有连接丝扣均为右旋转扣(正扣),在方钻杆带 动钻柱旋转时,丝扣越上越紧。为减轻方钻杆 下部接头丝扣(经常拆卸部位)的磨损,常在该 部位装保护接头。加上两端方保接头,全长 13~16米。

大位移井钻柱优化设计方法及应用

综合考虑 了大位移 井钻 井操 作参数 、 井眼轨迹状 态等 实际因素 的影响上 , 结合钻 柱整体和 各组件 自身力学特 性 , 柱整体和 对钻

部分分别进行优化设计 分析 , 形成 了大位移 井钻柱分段组合 、 整体优化的设计方法 , 并结合 南海流花油田 A R 4E W3大位移井进 行 实例分析 , 结果吻合 良好。 实践证明该方法有益 于指导其他 大位移 井钻柱 的优化设计 。

第3 0卷 第 6 期 20 0 8年 l 2月

石

油 钻 采 工 艺

V0 . 0 1 3 No6 .

0I DRI L LLI NG & PRODUCT1 0N TECHN0L0GY

De .2 0 c 08

文 章 编 号 : 0 0 3 3( 0 8) 6 0 7—0 10 —7 9 2 0 0 —0 3 5

Co i e t eme h n c l r p r e f h o ed i i g s i g a di u a s mb is o t l e i na ay i i c n u td o e mb n dwi t c a i a o e t so t ewh l rl n t n n ss b s e l , p i sg n l ss s o d ce n t hh p i l r t e ma d h wh l ti ga di u a s mb i s e p c ie y T eo t z to e in me h do d il g s i g x e d dr a h we l i d v l p d o es n n ss b s e l s e t l. h p i ai n d sg t o f rl n t n si e t n e c l e eo e . r t e r v mi i r n e ss A a esu yi d nt ee tn a h we l RW 3 i eL u u l ed i o t i aS a a dt e e u t s et r o n i e t c s d ma eo x e dr c l A4 E t s h e t i h aOi l S u h Ch n e , n s l i b t i cd d wi nh i f n h r e c h t ets e u t I i p o e a en w t o f r a in fc n et eo t l e i n o i g t e x e d d r a hwe l. h t s l t s r v d t t h e me h d i o e t g i a c t p i sg fs n si o h r t n e e c l e r . h t s g s i oh ma d r t n e s K e r s e t n e e c l d i i gsrn ; p i z t n d sg y wo d : x e d dr a h wel rl n tig o t ; l mia i e in o

基于TRIZ理论的钻柱振动失效预警装置创新设计

发 明原 理

中图法分类号

T 2 E2

文献标志码

A

钻 柱是地 面设 备 与井 下 钻 头 的唯 一 连接 体 , 它

运 动等 参 数 。井 下 测 试 仪 器 的难 点在 于 信 号 的采 集 与传 输 , 号 的传 输 大 多通 过 有 线 传输 或 泥 浆微 信

不仅是 传送钻 井液 的通 道 , 是 钻 头破 岩 所 需扭 矩 还

和钻压 的载体 。在 石油 钻 井 过程 中 , 柱 将受 到 自 钻

重、 钻压 、 扭矩 、 井 液 浮 力 及 阻 尼 、 柱 与 井 壁 的 钻 钻

脉 冲发射 结合 地面 设 备解 码 , 线 传 输 的设 备 价格 有

昂贵 , 线 传 输 由 于干 扰 信 号 多 、 力 信 号 小 而 而无 压 导 致信息 失 真 。因 此 多 年 来 人 们 一 直 希 望 能 够 研 制 出结构 简 单 操 作 简 便 的 实 时 监 控 钻 柱 振 动 状 态

2 1 S i eh E gg 0 c T c. nn. 1 .

基于 T I R Z理 论 的 钻 柱 振 动 失 效 预警 装 置创 新 设 计

李治淼 崔 春 刘 巨保 邢广阔 梅 冬琴

( 北石 油 大学 , 庆 13 1 ; 尔 滨 电 力 局 哈 尔 滨 10 1 ) 东 大 638哈 , 53 7

第 1卷 1

第 2期

2 1 年 1月 01

科学技术与工程

⑥

Vo. 1 N . J n 2 l 11 o 2 a . 01

1 7 — 1 1 ( 0 1 2 0 2 —4 6 1 8 5 2 1 ) -3 8 0

S in e eh o g n n ef g c c c n l y a d E  ̄n e n e T o

大位移井

大位移井:大位移井的定义是测量深度与垂深之比(也有用水平位移与垂深之比)大于或者等于2,大位移井综合体现了当今最先进的钻井技术,它对于利用现有平台开发老油田的剩余油、开发滩海和极浅海油田实现海油陆等采具有巨大的经济价值。

该项技术自20世纪90年代开始得到发展,目前国外已经钻成数百口大位移井。

最大水平位移已经超过10000m。

大位移井分为浅层大位移井和深层大位移井,浅层大位移井是指垂深只有100~500m,水平位移与垂深之比较大的井,使用斜井钻机和修井机即可施工。

美国和加拿大这种井较多。

其中美国的B21井垂深只有206m,井深1353m,钻穿油层段1084m,水平位移970m,水平位移与垂深只比是5.66。

深层大位移井早期是指水平位移超过3000m,水平位移与垂深之比大于1;后来定义为水平位移超过3000m,水平位移与垂深之比大于2的井。

1982~1990年水平位移由4473m增大到7290m,1990~1999年水平位移增大到10728m。

它是由英国BPAmoco公司在英国Wytch Farm油田钻成的M-16Z井,水平位移10728m,井深11278m,钻井及固井时间共123天。

1998年创记录的M11井打了两个井眼:M-11Z,井深9688m,然后侧钻打了M-11Y,井深10658m,水平位移10114m,其中水平段的长度达4900m。

一、大位移井的概念(Extended Reach Well )(1)国际上普遍采用的定义:井的水平位移与垂深之比等于2 或大于2的井称为大位移井。

(2)另外的定义:水平位移等于3000米或大于3000米的井。

二、大位移井的特点及用途1、大位移井的主要特点• 一是水平位移大,能较大范围地控制含油面积,开发相同面积的油田可以大量减少陆地及海上钻井的平台数量;二是钻穿油层的井段长,可以使油藏的泄油面积增大,可以大幅度提高单井产量。

2、大位移井的用途(1)用大位移井开发海上油气田从钻井平台上钻大位移井,可减少布井数量,减少井投资。

钻井技术措施范文

钻井技术措施范文1.钻井液体系统:钻井液体系统是钻井过程中的关键环节。

它起到冷却钻头、清除孔底渣滓、稳定井壁防止漏失等作用。

根据井况的需要和钻井阶段的不同,选用不同性能和成分的钻井液体。

例如,对于高温高压井,可以选择具有高温高压稳定性的特殊液体。

2.钻头选择:根据地层岩性和钻井目的,选择合适的钻头进行钻井。

常见的钻头有钻头、钻圆、扣合式钻头等。

另外,还可以通过钻头设计、修复、改进等手段来提高钻头的钻进效果和寿命。

3.钻探参数控制:钻井参数包括钻压、转速、冲洗量等。

通过控制钻井参数可以实现钻井速度的优化,减少钻井事故的发生,如避免井喷、塌井等。

4.钻柱设计:钻柱的设计与选择对钻井效果和安全性有着重要影响。

合理的钻柱设计可以提高钻井效率,减少事故的发生。

例如,钻柱的长度和重量要能够应对地层井压的要求,同时能够承受钻压。

5.钻井作业过程控制:钻井作业过程控制是指通过合理的动作和操作,避免或减少可能的钻井事故。

例如,在插钻、起下钻杆、换位等操作中,要注重钻井液体的控制、钻具的操作和井口的操作等。

6.钻井液体循环:钻井液体循环是指通过泵浦将钻井液体从地下抽出,经过处理后再次注入井内。

循环液体不仅要能够清除孔底渣滓,还要能够稳定井壁,减少漏失等。

同时,循环液体对设备和环境的损伤也要尽量减少。

7.钻柱液压系统:钻柱液压系统是指通过液压力来实现钻具的悬挂、运动和驱动等。

合理的设计和调节钻柱液压系统,可以保证钻井作业的顺利进行。

例如,控制上钳压力、下钳压力、钻压等,可以减少钻具的磨损和破裂。

8.钻机和钻具巡查及维护:钻机和钻具的巡查和维护对钻井作业的安全性和效率有着重要的影响。

定期检查钻机的运行状态和关键部件的磨损情况,及时更换磨损零件,可以防止事故的发生。

9.井口安全措施:在井口,必须采取相应的安全措施来防止事故的发生。

例如,在井口设置防滑措施,定期对井口进行清理,保持井口周围的整洁。

在实际钻井作业中,钻井技术措施是一个综合性的工作,需要综合考虑地质条件、设备性能、人员水平等多个因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节钻柱与下部钻具组合设计

一、钻柱设计与计算

合理的钻柱设计是确保优质、快速、安全钻井的重要条件。

尤其是对深井钻井,钻柱在井下的工作条件十分复杂与恶劣,钻柱设计就显得更加重要。

钻柱设计包括钻柱尺寸选择和强度设计两方面内容。

在设计中,一般遵循以下两个原则:

第一,满足强度(抗拉强度、抗击强度等)要求,保证钻柱安全工作;

第二,尽量减轻整个钻柱的重力,以便在现有的抗负荷能力下钻更深的井。

(一)钻柱尺寸选择

具体对一口井而言,钻柱尺寸的选择首先取决于钻头尺寸和钻机的提升能力。

同时,还要考虑每个地区的特点,如地质条件、井身结构、钻具供应及防斜措施等。

常用的钻头尺寸和钻柱尺寸配合列于表2-21供参考。

表2-21 钻头尺寸与钻柱尺寸配合

从上表可以看出,一种尺寸的钻头可以使用两种尺寸的钻具,具体选择就要依据实际条件。

选择的基本原则是:

1.钻杆由于受到扭矩和拉力最大,在供应可能的情况下,应尽量选用大尺寸方钻杆。

2.钻机提升能力允许的情况下,选择大尺寸钻杆是有利的。

因为大尺寸钻杆强度大,水眼大,钻井液流动阻力小,且由于环空较小,钻井液上返速度高,有利于携带岩屑。

入境的钻柱结构力求简单,以便于起下钻操作。

国内各油田目前大都用127mm(5 in)钻杆。

3.钻铤尺寸决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段(一般应不少一立柱)的外径应不小于允许最小外径,其允许最小钻铤外径为

允许最小钻铤外径=2×套管接箍外径-钻头直径

当钻铤柱中采用了稳定器,可以选用稍小外径的钻铤。

钻铤柱中选用的最大外径钻铤应以保证在可能发生的打捞作业中能够被套铣为前提。

在大于241.3mm的井眼中,应采用复合钻铤结构。

但相邻两段钻铤的外径一般以不超过25.4mm为宜。

4.钻铤尺寸一般选用与钻杆接头外径相等或相近的尺寸,有时根据防斜措施来选用钻铤的直径。

近些年来,在下部钻具组合中更多的使用大直径钻铤,因为使用大直径钻铤具有下列优点:

1)用较少的钻铤满足所需钻压的要求,减少钻铤,也可减少起下钻时连接钻铤的时间;

2)高了钻头附近钻柱的刚度,有利于改善钻头工况;

3)铤和井壁的间隙较小,可减少连接部分的疲劳破坏;

4)利于放斜。

(二)钻铤长度的确定

钻铤长度取决于钻压与钻铤尺寸,其确定原则是:保证在最大钻压时钻杆不承受压缩载

荷,即保持中性点始终处在钻铤上。

由(2-7)式可得钻铤长度计算公式:

L C =

cos m ax

B c N K q W S (9-12)

式中:L C ——钻铤长度,m ;

W max ——设计的最大钻压,kN ;

S N ——安全系数,防止遇到意外附加力(动载、井壁摩擦力等)时,中性点移到较弱的钻杆上,一般取S N =1.15~1.25;

q c ——每米钻铤在空气中的重力,kN/m ; K B ——浮力系数;

α——井斜角度数,直井时,α= 0o (三)钻杆柱强度设计

由钻柱的受力分析可知,不论是在起下钻还是在正常钻进时,经常作用于钻杆且数值较大的力是拉力。

而且,井越深,钻杆柱越长,钻杆柱上部受到的拉力越大。

但对某种尺寸和钢级的钻杆,其抗拉强度是一定的,即按抗拉强度确定其可下深度。

在一些特殊作业(如 钻杆测试等)中,也需要对抗挤及抗内压强度进行校核。

在以抗拉伸计算为主的钻杆柱强度设计中,主要考虑由钻柱重力(浮重)引起的静拉载荷,其他一些载荷(如动载、摩擦力、卡瓦挤压力的影响及解卡上提力等)通过一定的设计系数考虑)。

1.钻杆柱设计的强度条件

钻杆柱任一截面上的静拉伸载荷应满足以下条件:

F t ≤ F a (9-) 式中:F t ——钻杆柱任一截面上的静拉伸载荷,kN ; F a ——钻杆柱的最大安全静拉力,kN 。

钻杆柱所能承受的最大安全静拉力的大小取决于钻杆材料的屈服强度、钻杆尺寸以及钻柱的实际工作条件。

1)钻杆在屈服强度下的抗拉力F y :钻杆所承受的拉伸载荷必须小于钻杆材料的屈服强度下的抗拉力F y :

F y = 0.1σy A p (9-) 式中:σy ——钻杆钢材的最小屈服强度,Mpa ; A p ——钻杆的横截面积,cm 2;

F y ——最小屈服强度下的抗拉力,kN 。

F y 可以计算,也可以从表2-14中查出。

2)钻杆的最大允许拉伸力F p :如果钻杆所受拉伸载荷达到F y 时,材料将发生屈服而产生轻微的永久伸长。

为了避免这种情况的发生,一般取F y 的90%作为钻杆的最大允许拉伸力F p ,即:

F p = 0.9F y (2-15)

式中:F p ——钻杆的最大允许拉伸力,kN 。

3)钻杆的最大安全静拉力F a :最大安全静拉力是指允许钻杆所承受的由钻柱重力(浮重)引起的最大载荷。

考虑到其他一些拉伸拉伸载荷,如起下钻时的动载及摩擦力、解卡上提立及卡瓦挤压的作用等,钻杆的最大安全静拉力必须小于其最大允许拉伸力,以确保安全。

目前,用于确定钻杆的最大安全静拉力的方法有三种:

一是安全系数法。

考虑起下钻时的动载及摩擦力,一般取一个安全系数S t ,以保证钻柱的工作安全,即:

F a = F p / S t (2-16)

式中:S t ——安全系数,一般取1.30 二是设计系数法(考虑卡瓦挤压)。

对于深井钻柱来说,由于钻柱重力大,当它坐于卡瓦中时,将受到很大的箍紧力。

当合成应力(大于纯拉伸应力)接近或达到材料的最小屈服强度时,就会导致卡瓦挤毁钻杆。

为了防止钻杆被卡瓦挤毁,要求钻杆的屈服强度与拉伸应力的比值不能小于一定数值。

此值可根据钻杆抗挤毁条件得出,由下式确定:

2

12

221⎥⎥⎦

⎤

⎢⎢⎣

⎡⎪⎪⎭

⎫

⎝⎛++=S S

p S S p t y L K d L K d σσ (2-17) 式中:σy ——钻杆材料的屈服强度,Mpa ;

σt ——有悬挂在吊卡下面钻柱重力引起的拉应力,Mpa ; d p ——钻杆外径,cm ;

K s ——卡瓦的侧压系数(以平均值计算,K s =4);K s =1/tan (α+φ) L s ——卡瓦长度,cm ;

α——卡瓦锥角,一般为9o 27’45”;

φ——摩擦角,φ=arctan μ, μ为摩擦系数(≈0.08)。

为便于应用,现将K s 值和σy /σt 比值计算结果列入表2-22中,设计时可直接查表。

考虑卡瓦挤压的影响,要限制钻杆的拉伸载荷,使屈服强度σy 与拉伸应力σt 的比值不能小于表2-22中的数值,并以此值作为设计系数,确定钻杆的最大安全静拉力,即:

F a = F p 1

-⎪⎪⎭

⎫ ⎝⎛t

y

σ

σ (2-18)

注:摩擦系数0.08用于正常润滑的情况。

三是拉力余量法。

考虑钻柱被卡时的上体解卡力,钻杆住的最大允许静拉力应小于其最大安全拉伸力一个合适的数值,并以它作为余量,称为“拉力余量”(记为MOP ),以确保钻柱不被拉断。

F a = F p -MOP (2-19)

式中:MOP ——拉力余量,一般取200~500 kN 。

在采用拉力余量法设计钻柱时,必须使钻柱每个断面上的拉力余量相同,这样在提拉钻柱时就不会因某个薄弱面影响和限制总的提拉载荷的大小。