湿法炼锌中铜回收工艺的改进研究

湿法炼锌提高银,铜等有价金属的生产实践

湿法炼锌提高银,铜等有价金属的生产实践发布时间:2023-06-15T06:55:29.063Z 来源:《新型城镇化》2023年11期作者:妥正东[导读] 常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;新疆紫金有色金属有限公司新疆克州 845350摘要:湿法炼锌常规浸出工艺被广为采用。

某锌冶炼厂产锌10万t/年,采用一套10万t/年的常规两段浸出工艺和一套10万t/年的“常规浸出-浮选回收银-浸出渣回转窑处理”工艺。

其中在常规浸出工艺条件下,锌精矿中的银主要以硫化物形态富集于焙砂酸浸出渣中,经浮选得到银精矿,浮选尾矿进入回转窑处理得到氧化锌,再经低浸、高浸两段浸出、浓密、过滤,回收锌、铜,铅、银等浸出富集于氧化锌酸浸渣中。

本文通过实验论证使浮选后的银精矿在高温、高酸及添加氧化剂的浸出工艺,达到了锌、铜等有价金属的进一步回收,以及银精矿中银、铅品位进一步富集的双重目的,使资源达到了综合利用的目的;并在工况化生产改造过程中,充分利用原有闲置的槽罐、管道、压滤机等设备,减少了改造投资,并在工况化生产中起到了良好效果。

关键词:银精矿;综合利用;高温高酸;工况化生产、经济效益;常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;在锌浸出过程中,其他杂质金属也会不同程度溶解于水溶液中,影响锌电积过程,进而降低锌产品纯度,因此需对浸出液进行净化处理。

其中主要杂质分为三类:第一类是影响产品质量的杂质如Cd、Cu和Fe;第二类杂质为Mg、Ca,会结晶阻塞管道,影响生产稳定运行;第三类是影响锌电积过程的Ni、Co、Ge、Sb、As、Cl及F等杂质。

湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。

湿法炼锌废水综合回收利用研究

doi:10.3969/j.issn.1007-7545.2017.11.019湿法炼锌废水综合回收利用研究任杰,杜敏,刘乐(巴彦淖尔紫金有色金属有限公司,内蒙古巴彦淖尔015543)摘要:研究湿法炼锌废水铜渣除氯工艺中铜渣的再生循环利用。

铜渣再生最优条件为:液固比3︰1、氧化钙加入量4%、反应时间1 h。

再生的铜渣含铜基本可以保持在57%~59%,氯离子含量1.5%~2.0%,钙离子含量6%~7%,对继续除氯影响不大,再生铜渣可以循环使用。

关键词:湿法炼锌;废水;铜渣;除氯;回用中图分类号:X703 文献标志码:A 文章编号:1007-7545(2017)11-0000-00 Study on Comprehensive Recovery and Utilization of Wastewater in ZincHydrometallurgyREN Jie, DU Min, LIU Le(Bayannur Zijin Nonferrous Metals Co., Ltd., Bayannur 015543, Inner Mongolia, China)Abstract:Recycling of copper slag used for dechlorination in zinc hydrometallurgy was investigated. The optimum recycling conditions include L/S of 3︰1, dosage of calcium oxide of 4%, and reaction time of 1 h. Content of copper, Cl-and Ca2+in recycled copper slag is 57%~59%, 1.5%~2.0%, and 6%~7% respectively with no effect on dechlorination and advantage of recycling.Key words:zinc hydrometallurgy; wastewater; copper slag; dechlorination; recycle某锌厂采用锌精矿焙烧、湿法炼锌工艺生产锌锭,焙烧烟气制酸净化系统每天产生废水近500 m3,其氯离子浓度高达2 g/L,酸度高达30 g/L;工业生产水浓水每天产生废水2 800 m3,其氯离子浓度约1 g/L,pH ~7.0,两种水质氯离子浓度都不能符合生产使用,每天外排废水约3 300 m3,造成水资源的浪费。

湿法锌冶炼海绵铜渣湿法提取工艺关键技术研究及应用

冶金冶炼M etallurgical smelting湿法锌冶炼海绵铜渣湿法提取工艺关键技术研究及应用张国莹,曾 鹏,邓长青,姜 艳,王秋银,陶余彩(云南云铜锌业股份有限公司,云南 昆明 650102)摘 要:本文以海绵铜渣浸出+电积工艺路线为主线,针对海绵铜渣常规浸出工艺路线存在的浸出率低、浸出时间长、消耗氧化剂成本高的共性问题,创新的借鉴了湿法炼锌中高效空气氧化技术,成功的解决了上述问题,锌浸出率达到74.1%,铜浸出率达到98%以上。

关键词:海绵铜渣;浸出新技术;电积;阴极铜中图分类号:TF832 文献标识码:A 文章编号:1002-5065(2018)08-0018-2Research The application of key Technology to industry of Copper SlagFrom Hydrometallurgy Zinc PurificationZHANG Guo-ying,ZENG Peng, DENG Chang-qing,JIANG Yan,WANG Qiu-yin,TAO Yu-cai(Yunnan Yuntong Zinc CO.,ltd, Kunming 650000,China)Abstract: Research the technology of teaching-exectrdeposition Cu from hydrometallurgy zinc purification copper slag. according to Cu slag have low leaching rate、have long leaching time and spend more oxidizing agent. Using the experience of hydrometallurgy zinc high air oxidizing technology, the matter was solved and Zn leaching rate up to 74.1%, Cu leaching rate up to 98%. Keywords: Copper slag; new leaching technology ; exectrodeposition; cathode copper湿法炼锌净化工艺通常采用三段锑盐净化,在一段净化产出含铜45%~50%的海绵铜渣,是锌冶炼价值较高的副产品,处理该渣工艺有火法冶金和湿法冶金流程[1]。

一种湿法炼锌过程提高铜回收率的方法[发明专利]

![一种湿法炼锌过程提高铜回收率的方法[发明专利]](https://img.taocdn.com/s3/m/c26ed1dbb9f67c1cfad6195f312b3169a451eae8.png)

(10)申请公布号 CN 102010995 A(43)申请公布日 2011.04.13C N 102010995 A*CN102010995A*(21)申请号 201010613275.4(22)申请日 2010.12.29C22B 3/08(2006.01)C22B 3/46(2006.01)C22B 19/00(2006.01)C22B 15/00(2006.01)(71)申请人株洲冶炼集团股份有限公司地址412004 湖南省株洲市天元区珠江南路株冶科技园(72)发明人刘志祥 周正华 袁建明 彭小明孙天友 陈阳 陈敬阳(74)专利代理机构北京集佳知识产权代理有限公司 11227代理人魏晓波逯长明(54)发明名称一种湿法炼锌过程提高铜回收率的方法(57)摘要本发明提供了一种湿法炼锌过程提高铜回收率的方法,包括以下步骤:a)将锌精矿在硫酸溶液中氧化浸出;b)将产生的浸出液还原,将还原液预中和,生成的沉渣返回氧化浸出;c)预中和得到的上清液进行沉铁;d)向沉铁后的上清液中加入ZnO 焙砂和硫酸溶液进行中性浸出,得到的沉渣返回到预中和;e)向上清液中加入锌粉置换回收Cu 。

本发明的方法在炼锌的同时对铜进行回收,使锌精矿中的铜进入溶液中形成硫酸铜,浸出率达90%左右;通过控制沉铁过程pH 值,使溶解的铜不随着铁一起沉淀;将预中和、中性浸出等过程产生的含铜高的沉渣返回氧化浸出工序,铜回收率可达到80%;工艺操作程序简单,不增加废渣、废气、废水排放,无环境污染。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 4 页 附图 1 页1.一种湿法炼锌过程提高铜回收率的方法,其特征在于,包括以下步骤:a)将锌精矿在硫酸溶液、氧气气氛中进行氧化浸出;b)将氧化浸出产生的浸出液进行还原,然后将还原液进行预中和,生成的沉渣返回进行氧化浸出;c)预中和后得到的上清液进行沉铁;d)向沉铁后的上清液中加入ZnO焙砂和硫酸溶液进行中性浸出,将得到的沉渣返回到预中和;e)向上步得到的上清液中加入锌粉置换回收其中的Cu。

从含铜锌粉置换渣中回收铜的工艺设计与应用研究

冶金冶炼M etallurgical smelting铜是与人类关系非常密切的有色金属,金属铜具有较优良的导电性、导热性、延展性、耐腐蚀性、耐磨性等优良性质,被广泛地应用于电力、电子、能源及石化、机械及冶金、交通、轻工、新兴产业及等领域,在我国有色金属材料的消费中仅次于铝。

除了可以直接用于冶炼原料的铜矿石外,从其他精矿伴生中综合回收铜也是金属铜的重要来源。

通常锌精矿中伴生的铜含量很少。

常规湿法炼锌工艺中,锌精矿中伴生的铜经焙烧后随锌焙砂经过中性浸出后进入硫酸锌溶液,在后续的净化工艺中富集到净化渣中。

在锌加压氧浸工艺中,伴生锌精矿中的铜则直接进入硫酸锌溶液,在锌粉置换净化过程中富集到置换渣中,形成了富含铜的冶炼渣,该部分置换渣具有非常高的综合回收价值。

为了回收锌粉置换渣中的铜和其他有价金属,企业通常设计建设相应的综合回收系统,但与此同时,还需要考虑锌粉置换渣中其他的有价金属的回收,如镓、锗、铟、钴、镍等,除此以外,还含有铁、砷等杂质离子,所以从置换渣中综合回收有价金属是一项复杂的工艺过程。

1 锌粉置换渣铜的浸出锌粉置换镓锗渣由锌系统中和置换工艺以矿浆形式输送至综合回收系统,经压滤固液分离得到锌粉置换渣和置换渣滤液,滤液返回锌系统,锌粉置换渣主要化学成分为(指质量分数,%):Zn 8~23、Ga 0.15~1.2、Cu 5.8~8.9、Fe 2.16~6.8、SiO2 3.9~15。

物相分析发现锌粉置换渣中90%的铜以金属单质形态存在,另外的铜则以硫化铜和硫化亚铜形态存在,单质金属铜一般难于酸发生反应,为了达到高效浸出的目的,一般加入氧化剂或配入铁离子。

为了保证锌粉置换渣中铜和其他有价元素的高效浸出,企业和科研院所先后采用了硫酸直接浸出、草酸浸出、加压氧化浸出和浓硫酸熟化浸出等工艺,企业最终在综合了多方面的因素,设计选择采用了二段逆流加压氧化浸出和一段常规浸出工艺,浸出过程中首先将含铜锌粉置换渣与二段浸出液按照液固比5进行浆化,浆化液泵送至一段反应釜,一段反应温度105 ℃,通入氧气氧化,反应时间6 h,压力2.5kg,浸出酸浓度20~40 g/L;一段浸出矿浆固液分离后的一段浸出渣和三段浸出洗涤液浆化,浆化液固比10,浆化后由矿浆泵送至二段反应釜,二段反应温度120℃,通入氧气氧化,压力3.5kg,反应时间8 h,浸出酸浓度:140~180 g/L,二段浸出渣与含酸浓度200 g/L的稀硫酸洗涤浸出,反应时间4 h,经过浸出洗涤后的锌粉置换残渣送至火法系统进行无害化处理。

锌湿法冶炼渣处理工艺研究

锌湿法冶炼渣处理工艺研究摘要:有色金属冶炼的环境保护和资源高效利用已成为制约行业可持续发展的关键因素,湿法炼锌生产的浸出渣开路问题是企业面临的难题之一。

本文针对我国湿法炼锌采用的主流工艺,基于生产过程的产生的各种浸出渣、净化渣、烟尘、污泥等含锌物料的来源、组成和污染物进行分析,较系统地总结了目前各类锌冶炼渣的综合利用及无害化处理技术。

关键词:湿法炼锌;锌冶炼渣;处理工艺1冶炼渣的来源与组成1.1常规浸出冶炼渣常规浸出过程为中性浸出和酸性浸出两段。

中性浸出液的净化采用置换或化学沉淀,一般加入锌粉去除铜镉,然后将溶液升温加锌粉和活化剂锑盐或砷盐去除钴镍,最后加锌粉去除复溶镉,分别得到铜镉渣和镍钴渣,也可采用黄药除钴生成黄酸钴渣。

添加铜渣或石灰乳去除氟、氯,分别得到氯化亚铜和氟化钙沉淀。

通过控制酸性浸出液的pH值,Fe2+被氧化成Fe3+后水解去除,酸性浸出渣含锌约20%,Fe约25%,铅约5%,烟尘中含有少量的氧化锌尘和SO2。

常规浸出冶炼渣为有害渣,含有价金属多,回收利用技术相对成熟。

1.2热酸浸出冶炼渣热酸浸出与常规浸出不同的是中性浸出渣采用二段高温高酸浸出,使渣中难溶于稀硫酸的铁酸锌溶解进入酸性浸出液。

富集于热酸浸出渣中的铅、银等称为铅银渣,其中锌主要以ZnS和ZnFe2O4形式存在,铁主要以Fe2O3和FeO形式存在,铅主要以PbS和PbSO4形式存在,银主要以Ag2S和AgCl形式存在。

热酸浸出液除铁后返回中性浸出流程,除铁工艺主要有:黄钾铁矾法、针铁矿法、赤铁矿法,使浸出液中的Fe以黄钾铁矾、针铁矿、赤铁矿的形式与溶液分离。

1.3高压氧浸浸出渣氧压浸出是在高压釜内直接高温氧压浸出硫化锌精矿,可避免副产硫酸,浸出液的处理过程与常规流程一致。

此工艺反应速度快,提高了原料中镓、锗、铟等稀散金属的回收率和铜、镉的浸出率和回收率,利于铅、银等贵金属的富集。

氧压浸出废渣含20%~25%的水份和12%~15%的元素硫,根据精矿原料的不同及后续渣处理工艺的差异,氧压浸出渣分为高银渣和低银渣,高银渣又分成高铁渣和低铁渣。

提高湿法炼锌除铜镉后液固分离效率的实践

提高湿法炼锌除铜镉后液固分离效率的实践某厂湿法炼锌生产采用的工艺为:锌焙砂浸出产出的硫酸锌中性上清液一次净化除铜镉,压滤后液除钻、镣,产出的合格硫酸锌溶液送电解生产阴极锌。

一次净化产出的铜镉渣经处理可综合回收其中的铜、镉和锌。

在中性上清液一次净化除铜镉过程中,由于镉具有复溶性,因此净后液与铜镉渣必须快速分离。

目前大部分一次净化液都采用厢式压滤机进行液固快速分离。

而中性上清液中含有可溶的二氧化硅、氢氧化铁胶体、3#絮凝剂以及硫酸锌水解产生的碱式硫酸锌等粘性较大的物质叫在压滤机进行液固快速分离时易堵死滤布滤孔,使一次净化过滤困难,滤板、滤布消耗高,工人劳动强度大。

1存在问题和原因分析1.1存在的问题(1)压滤机过滤速度慢,锌在滤布、滤板上结晶速度快,堵死液道,使过滤困难,造成过滤后液不合格,影响生产。

(2)滤布、.滤板清理困难,清理时滤板易损坏,每年消耗4组滤板。

滤布更换清洗麻烦,滤布消耗大,制约生产。

(3)卸渣频繁,每两小时卸一次渣,工人劳动强度大,生产效率低,操作环境差。

(4)压滤机备件消耗量大。

1.2原因分析造成上述问题的主要原因是过滤速度慢。

影响过滤速度的因素有:溶液悬浮物含量,pH值,温度,氢氧化铁、硅等胶体含量,锌浓度等叫(1)锌浓度。

中性上清液含锌130~170g/L,锌水解的pH值为5.46-6.04,净液过程中,当锌粉加入量较大时,部分过剩的锌粉发生置换反应,置换的氢气逸出,使溶液的pH升高,当达到一定程度时,Zi?+将发生水解析出氢氧化锌:Zn+H2SO4-^ZnSO4+H2 f (1)Zn2++H2O->Zn (OH) 2+2H+(2)在实际生产中,由于溶液中存在着大量的硫酸锌,当氢氧化锌形成时,会立即与硫酸锌结合形成碱式硫酸锌Zn(0H)2-ZnS04o碱式硫酸锌是一种白色悬浮状的胶体,覆盖在锌粉表面堵塞滤布毛细孔,降低过滤速度,延长净化后液过滤时间,致使杂质复溶。

锌水解析出碱式硫酸锌是造成过滤速度降低的主要原因。

湿法炼锌工艺中的综合回收

湿法炼锌工艺中的综合回收作者:魏景文李龙来源:《硅谷》2014年第11期摘要我国是资源大国,但是人均资源数量远远落后于世界平均水平。

矿产资源是保证国家经济发展、社会和谐稳定的重要资源,我们日常生活、生产都离不开矿产资源。

矿产资源的一大特点就是其不可再生性,虽然我国的矿产资源较为丰富,但是也不是用之不尽取之不竭的。

我国拥有悠久的矿产资源开发利用历史,但是目前,诸如铝、铁、镍、铜等重要金属资源数量不容乐观,我国有很强的进口矿产资源依赖性。

从这个角度来说,做好矿产资源回收是非常重要的。

关键词湿法炼锌;综合回收中图分类号:TF813 文献标识码:A 文章编号:1671-7597(2014)11-0184-01在当前资源保护和可持续发展环境下,我们应坚持循环经济观念,以减少资源浪费和保护环境。

对于湿法炼锌来说,处理过程中会产生废渣、废液和烟尘,这其中都包含了大量的可回收金属。

例如氧化锌烟尘在浸出后,会产出浸出液,含有镓、铟、锗等。

如何有效利用这些废液和废渣,实现综合回收,是我们需要研究的重要课题。

1湿法炼锌浸出渣的综合回收1.1 浸出流程分析对于锌焙砂,我们在第一段一般采用中性浸出,而第二段采用酸性浸出工艺。

第二段经处理得到酸性浸出渣,我们继续用火法处理然后浸出,这就是我们所说的常规浸出工艺流程。

可以用以下图片表示。

我们利用中性浸入溶解一部分锌,又能够将锌从其他杂质中分离出来,而酸性浸出是为了确保溶解更多的锌,但是同时也要确保杂质留存。

在经过中性浸出和酸性浸出两阶段处理后,由于还有少量的ZnS和铁酸锌留存,所以锌在浸出渣中所占比例仍为20%左右。

在常规法中,我们运用火法炼金金属将锌还原出来,分离锌与其他杂质,继续用湿法处理粗糙的ZnO 粉,然后单独处理得到的锌液。

1.2 回转窑处理浸出渣湿法炼锌得到的浸出渣含有锌、铜、铅等很多种有价金属,还有硅元素、钙元素等杂质,我们面临的问题就是如何将锌和其他有价金属从浸出渣中回收。

降低析出锌含铜生产实践

降低析出锌含铜生产实践摘要:本文主要叙述了湿法炼锌采用搭接法电积锌过程中,电解操作过程中含铜污水进入电解槽内,导致析出锌含铜高的问题,分析了析出锌中铜的来源,提出了有效的解决措施。

关键词:锌电积;导电头;析出锌;改进措施前言目前,株冶有色炼锌采用的是沸腾焙烧---浸出----净液-----电积------熔铸的传统生产工艺,而电积过程是将经过深度净化的合格硫酸锌溶液与电解废液按一定比例混合后进入电解槽,以铅银钙锶四元合金为阳极,以压延铝板做阴极,通以一定的直流电,在阳极放出氧气,阴极析出锌的过程,阴极锌采用机械化剥离。

电积过程中,铜是一种有害杂质,由于铜的标准电位比锌正,所以电积过程中Cu比Zn优先析出,不仅影响析出锌的化学成分,严重时也会造成“烧板”,使锌返溶,显著降低电流效率[1]。

电积用新液一般要求含Cu小于0.0002g/L,因此在实际生产过程中,析出锌含铜高主要是在电解过程中含铜污水进入电解槽在阴极析出所致。

1 铜导电系统所处环境锌电积时,电解槽和槽之间的连接方式是采用搭接法,即阴极导电头和阳极导电棒搭接在铜排上。

如图1。

图1 搭接法连接示意图锌电积的阴阳极反应如式:阴极主要反应为:溶液中带正电荷的锌离子在阴极上放电沉积,其反应如式(1):Zn2++2e=Zn↓ (1)阳极主要反应为:溶液中带负电荷的OH—离子在阳极上放电,析出氧气,其反应如式(2):2OH—―2e=H2O+1/2O2↑ (2)硫酸锌水溶液电积总反应式为式(3):ZnSO4+H2O =Zn↓+H2SO4+1/2O2↑ (3)从电积反应看,电解槽上存在大量的氧气,这些气体从电解槽溢出的同时夹带一些细小的电解液,因电解液的酸度比较高(一般含酸在160-200g/L),从而在电解槽上形成酸雾,对铜导电系统造成腐蚀。

2 铜导电系统发生的主要化学反应铜在干燥的环境中不发生化学反应,但在含有CO2的潮湿环境中会发生化学反应生产碱式碳酸铜薄膜,俗称“铜绿”[2]。

湿法炼锌过程铜回收率提升工艺研究

第 54 卷第 12 期2023 年 12 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.12Dec. 2023湿法炼锌过程铜回收率提升工艺研究保雪凡1,张程1,邓志敢1,周正华2,林文军2,刘自虎3,邱伟佳3,魏昶1(1. 昆明理工大学 冶金与能源工程学院,云南 昆明,650093;2. 株洲冶炼集团股份有限公司,湖南 株洲,412000;3. 云南云铜锌业股份有限公司,云南 昆明,650000)摘要:针对常规炼锌工艺中存在铜回收率低、杂质累积等问题,本文提出了弱酸浸铜沉铁−低酸强化浸铜两段逆流酸浸、弱酸浸出液回收铜−中和除杂的湿法浸出工艺。

首先,对锌焙砂进行弱酸浸出,避免中性浸出存在的铜沉淀问题,同时将部分铁沉淀入渣;然后,通过低酸浸出破坏原料中的氧化物、铁酸盐和硅酸盐等多种含铜化合物的矿物结构,最大限度地实现铜的高效浸出;第三,通过铁粉置换的方法从弱酸浸出液中回收铜,再进行中和除杂;最后,考察体系酸度、反应温度和时间等参数对浸出过程锌、铁、铜元素浸出及沉淀的影响。

研究结果表明:浸出过程中元素行为以及焙砂中复杂锌、铜物相的破坏溶出主要受体系酸度影响。

反应温度以及反应时间对于复杂物相的溶出影响较小。

在温度为80 ℃、反应时间为2.5 h 、搅拌转速为400 r/min 的条件下,弱酸浸出铁的沉淀率为72.17%,铜的浸出率为67.24%;低酸浸出锌和铜浸出率分别为91.86%和71.83%。

在温度为70 ℃、反应时间为20 min 、搅拌转速为400 r/min 的条件下,弱酸液沉铜铁粉添加系数为3,铜沉淀率为93.2%。

由于锌、铜在原料中的赋存状态复杂,难溶和易溶物相种类多样,增大了锌、铜金属高效综合回收的难度。

氧化物、硅酸盐等多种矿物结构均被较彻底地破坏,而硫化物、铁酸盐溶出效果欠佳,铜的回收率提高至70%。

浅谈湿法炼锌浸出渣的综合回收

浅谈湿法炼锌浸出渣的综合回收摘要:湿法炼锌是一种现代炼锌方法,主要为将锌焙砂或者其他硫化锌物质及硫化锌精矿中的锌溶解于水溶液中,在其中进行金属锌或锌化合物的提取,是一种先进的炼锌工艺。

传统模式下,湿法炼锌主要采用湿法,浸出渣采用火法处理,工艺流程长、能耗问题严重。

为了降低能耗,提高工艺应用效果,仍需要加强研究,探索其他高效、节能的工艺方法。

基于此,本文对湿法炼锌浸出渣的综合回收利用进行分析。

关键词:湿法炼锌;浸出渣;综合回收利用湿法炼锌是现代主要炼锌工艺,在全球范围内应用广泛。

随着社会经济的飞速发展,资源供给矛盾问题愈发严重,环保问题凸显,清洁、环保生产工艺的应用深受人们关注,湿法炼锌浸出渣的回收利用深受行业重视。

目前可供选择的浸出渣处理工艺较多,如高温高酸浸出、烟化法、奥斯麦特工艺等。

高温高酸-黄钾铁矾工艺是一种新型工艺,应用效果确切。

现如今随着环保问题的愈发凸显以及资源矛盾形势的加剧,相关行业、企业应强化环保意识,响应相关政策方针,采用清洁环保工艺进行生产。

对湿法炼锌浸出渣而言,可采用挥发窑无害化处理各类浸出渣,满足金属铅、锌的综合回收利用要求,进一步优化工艺流程,提高生产效率。

1.工艺流程概述1.湿法炼锌工艺目前高温高酸浸出-黄钾铁矾因其低污染、环保的特点目前得到诸多企业的应用。

相关统计数据显示,湿法炼锌浸出渣采用该工艺进行处理,产出浸出渣的平均含锌率在7%左右。

因为回转窑入窑物料设计值的平均含锌量在13%左右,为了确保物料含锌的匹配性,需要选择一套浸出系统用于浸出工艺,使入窑料的含锌量得到提高,统计数据显示浸出渣的平均含锌量在16%左右。

湿法炼锌不但包括浸出渣的处理,同时也适用于其他危废渣的处理,采用浸出渣综合回收处理系统能够满足无害化处理的要求。

1.2浸出渣综合回收利用对湿法炼锌工艺而言,综合回收系统产出的半成品类型繁多,如解析烟气、高氟氯焙砂、铅精矿等,不同物质的用途有所不同,比如说解析烟气能够用于烟气制酸系统,铅精矿等可用于外售或并入铅生产系统等。

铜铅锌多金属共生矿湿法冶金研究进展报告

铜铅锌多金属共生矿湿法冶金研究进展报告铜铅锌多金属共生矿是一种常见的矿石类型,具有很高的开采价值和经济价值。

在传统的冶金工艺中,多数采用干法冶金进行处理,这种工艺具有投资少、占地面积小和生产效率高等优点,但同时也存在着资源利用率低、环境污染较严重等缺点。

为了解决这些问题,湿法冶金技术越来越受到广泛关注和应用。

湿法冶金技术在处理铜铅锌多金属共生矿方面的应用已经有了一系列的进展。

首先是浸出技术的不断完善,包括酸性、碱性和氯化浸出等方法,其中以酸性浸出最为常用。

针对铜铅锌多金属共生矿的特点,采用多段浸出的方式,可以充分地利用矿石中的有用金属,提高资源利用率。

此外,控制浸出液的pH值和温度,以及添加氧化剂、还原剂和络合剂等,也能够改善浸出效率和提高金属回收率。

其次是沉淀、浮选和萃取技术的应用。

这些技术可以有效地分离和富集有用金属,如铜、铅和锌等,同时去除杂质和废料。

在沉淀和浮选技术中,常用的还原剂有铁粉、二硫化碳、亚硝酸钠等,它们能够还原金属离子并沉淀成纯金属。

萃取技术常常使用有机相分离,选择性地提取所需金属,如铜萃取常用的有机相是烷基醚类,而铅和锌的萃取则常用含有磷酸基和胺基等亲合团的有机相和配合剂。

最近,化学物质和反应条件的改进也在推动铜铅锌多金属共生矿湿法冶金技术的发展。

例如,一些新型无机配体和胺基萃取剂的研发,能够提高提取率和选择性、减小萃取过程中对环境的污染。

此外,反应温度和压力的控制、氧化剂和还原剂的精细添加、浸出液中杂质的去除等方法,也能够提高湿法冶金过程的效率和质量、保护环境。

总体来说,铜铅锌多金属共生矿湿法冶金技术在不断探索和发展中,其应用前景十分广阔。

未来,一些新型的环保型湿法冶金技术和设备的出现,必将会进一步推动铜铅锌多金属共生矿的资源利用和工业化进程,带来更多的经济利益和环保效益。

在铜铅锌多金属共生矿湿法冶金研究领域,有着一系列相关的数据和分析,以下是一些常见的数据及其分析。

首先是金属回收率。

湿法炼锌浸出渣中稀贵金属的富集和回收研究

19冶金冶炼M etallurgical smelting湿法炼锌浸出渣中稀贵金属的富集和回收研究张恩玉1,李志强2,冶玉花21.西北矿冶研究院,甘肃 白银 730900;2.白银有色集团股份有限公司,甘肃 白银 730900摘 要:本文主要阐述了湿法冶炼锌浸出渣中稀有贵金属的富集和回收研究。

通过对浸出渣处理方法的分析和浸出工艺的优化,使浸出渣中的贵金属得到富集和回收。

结合理论,提出了更合理的工艺控制条件,对浸出渣的回收、环境保护及提升经济效益都起到了积极的作用。

关键词:湿法炼锌;浸出渣;稀贵金属;富集中图分类号:X758 文献标识码:A 文章编号:1002-5065(2024)02-0019-3Production practice of process control for copper and cadmium removal from zinc sulfate leaching solutionZHANG En-Yu 1,LI Zhi-Qiang 2,YE Yu-hua 21.Northwest Research Institute of Mining and Metallurgy,Gansu Province,730900;2.Baiyin Nonferrous Group Co., LTD,Gansu Province,730900Abstract: This paper mainly describes the study on the enrichment and recovery of rare precious metals from zinc leaching residue by wet smelting. Through the analysis of the leaching slag treatment method and the optimization of the leaching process, the precious metals in the leaching slag can be enriched and recovered. Combining with the theory, more reasonable process control conditions are put forward, which plays a positive role in the recovery of leaching slag, environmental protection and economic benefit.Keywords: Zinc hydrometallurgy; Leaching residue; Rare and precious metal; enrichment收稿日期:2023-12作者简介:张恩玉,生于1984年,男,甘肃兰州人,硕士,冶炼高级工程师,主要从事有色冶金研究工作,如有色冶炼新工艺的开发、冶炼中间资源的综合回收研究、新材料的研发等方面工作。

提高常规湿法炼锌铜直收率的实践

提高常规湿法炼锌铜直收率的实践示例文章篇一:哇塞!一看到“提高常规湿法炼锌铜直收率的实践”这个题目,我简直一头雾水!这对于我这个小学生来说,可真是个超级难搞懂的大难题呀!不过呢,我还是努力去想想看。

湿法炼锌铜?这就好像是一场神秘的魔法实验!老师说过,要提高这个直收率,就像是要让一只调皮的小兔子乖乖地跳进我们准备好的笼子里。

你想想看,炼锌铜就像是一场比赛。

工人们就像是运动员,他们得跑得又快又准,才能拿到好成绩。

要是他们不小心跑错了方向,或者跑得太慢,那可就糟糕啦!有一次,我去工厂参观,看到那些叔叔阿姨们在巨大的机器旁边忙碌着。

我好奇地问:“叔叔,怎么样才能让这个炼锌铜变得更厉害呀?”叔叔笑着说:“小朋友,这可不容易哦,就像你考试要拿高分,得认真学习每一个知识点。

”我又问:“那是不是有什么特别的技巧呢?”阿姨接过话头说:“有啊,就像做饭要掌握好火候,我们也得掌握好各种条件。

”我似懂非懂地点点头,心里想着:这可真是太复杂啦!其实啊,要提高这个直收率,得从好多方面下手。

比如说,原材料得选好,就像我们盖房子要用结实的砖头一样。

设备也得给力,不然就像老牛拉破车,怎么也跑不快。

还有还有,操作流程得规范,不能一会儿这样一会儿那样,那不就乱套啦?这就好像我们做操,每个动作都得标准,不然就不好看啦!哎呀呀,说了这么多,我觉得提高常规湿法炼锌铜直收率可真是个大挑战!但我相信,只要大家一起努力,像一群团结的小蚂蚁一样,就一定能做到!示例文章篇二:哎呀呀,我一个小学生,听到“提高常规湿法炼锌铜直收率的实践”这个题目,感觉脑袋都要大啦!这可真是个复杂又难懂的东西呢!我想象一下啊,就好像我们在玩搭积木的游戏,想要搭出又高又稳的大楼,可这大楼的材料和搭建方法都很有讲究。

炼锌铜不也是这样嘛?老师说,要提高这个直收率,就得像精心照顾小宝贝一样,每一个步骤都不能马虎。

比如说,在选材料的时候,就得睁大了眼睛,挑出最好最合适的,这是不是就跟我们考试选答案一样,得选最正确的那个呀?有一次,我们几个小伙伴一起讨论这个事儿。

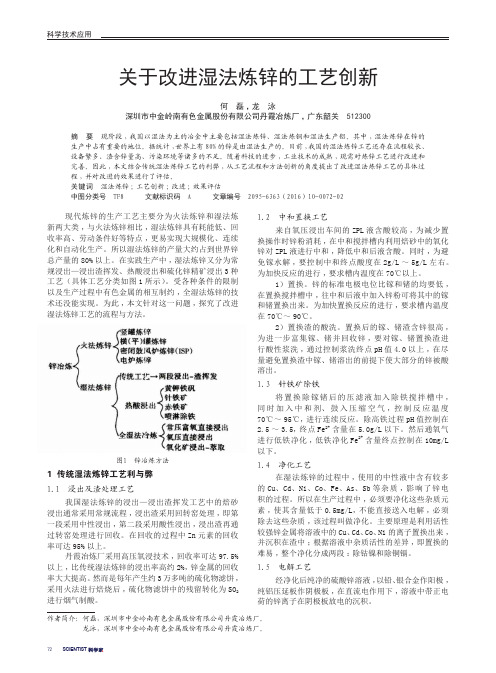

关于改进湿法炼锌的工艺创新

72现代炼锌的生产工艺主要分为火法炼锌和湿法炼新两大类,与火法炼锌相比,湿法炼锌具有耗能低、回收率高、劳动条件好等特点,更易实现大规模化、连续化和自动化生产。

所以湿法炼锌的产量大约占到世界锌总产量的80%以上。

在实践生产中,湿法炼锌又分为常规浸出—浸出渣挥发、热酸浸出和硫化锌精矿浸出3种工艺(具体工艺分类如图1所示)。

受各种条件的限制以及生产过程中有色金属的相互制约,全湿法炼锌的技术还没能实现。

为此,本文针对这一问题,探究了改进湿法炼锌工艺的流程与方法。

图1 锌冶炼方法1 传统湿法炼锌工艺利与弊1.1 浸出及渣处理工艺我国湿法炼锌的浸出—浸出渣挥发工艺中的焙砂浸出通常采用常规流程,浸出渣采用回转窑处理,即第一段采用中性浸出,第二段采用酸性浸出,浸出渣再通过转窑处理进行回收。

在回收的过程中Zn元素的回收率可达95%以上。

丹霞冶炼厂采用高压氧浸技术,回收率可达97.5%以上,比传统湿法炼锌的浸出率高约2%,锌金属的回收率大大提高。

然而是每年产生约3万多吨的硫化物滤饼,采用火法进行焙烧后,硫化物滤饼中的残留转化为SO2进行烟气制酸。

1.2 中和置换工艺来自氧压浸出车间的ZPL液含酸较高,为减少置换操作时锌粉消耗,在中和搅拌槽内利用焙砂中的氧化锌对ZPL液进行中和,降低中和后液含酸。

同时,为避免镓水解,要控制中和终点酸度在2g/L~5g/L左右。

为加快反应的进行,要求槽内温度在70℃以上。

1)置换。

锌的标准电极电位比镓和锗的均要低,在置换搅拌槽中,往中和后液中加入锌粉可将其中的镓和锗置换出来。

为加快置换反应的进行,要求槽内温度在70℃~90℃。

2)置换渣的酸洗。

置换后的镓、锗渣含锌很高,为进一步富集镓、锗并回收锌,要对镓、锗置换渣进行酸性浆洗,通过控制浆洗终点pH值4.0以上,在尽量避免置换渣中镓、锗溶出的前提下使大部分的锌被酸溶出。

1.3 针铁矿除铁将置换除镓锗后的压滤液加入除铁搅拌槽中,同时加入中和剂、鼓入压缩空气,控制反应温度70℃~95℃,进行连续反应。

锌湿法冶炼渣处理工艺探讨

锌湿法冶炼渣处理工艺探讨摘要:为解决锌湿法冶炼渣作业的理论知识匮乏问题,本文对海内外锌湿法冶炼渣的处理工艺进行研究,对回转窑处理法、基夫赛特工艺、烟化吹炼工艺、侧吹熔炼工艺、赤铁矿法以及堆存工艺进行了详细解读。

关键词:锌湿法冶炼;渣处理;处理工艺引言:现阶段,运用中浸、净化、熔铸、电积的湿法工艺取得的锌大致占据锌整体生产总量的80%,各个工艺的核心区别为中浸渣的处理手段。

结合处理手段的差异,能够分成应用热酸浸出、还原挥发以及氧压浸出三种方式,其中热酸浸出的方式又能够分成应用针铁矿、黄钾铁钒以及赤铁矿三种手段。

1国内火法处理工艺1.1回转窑处理法回转窑工艺,也就是应用回转窑处理湿法冶炼锌中的渣,通过挥发的方式获取其中的铟、锌、铅等有价金属元素。

此工艺比较完备,运用广泛,不过回转窑是转动式冶炼设施,密闭程度比较低下,烟气含量较多,携带走的热量量级比较大,二氧化硫浓度不高,难以实现酸的制备。

并且,物料属于半熔融的情况中,挥发性不强的金属比较难以回收,传质的热量传导能力不强,半数之上的焦粉并未参与到反应中便已经伴随窑渣被排放出去了,使得煤炭消耗量大,处理每吨浸出渣会损耗0.5t左右的焦煤粉。

1.2基夫赛特工艺基夫赛特炼铅法属于苏联“全苏有色金属科学研究院”(如今是哈萨克斯坦东方有色金属研究院)所研发的闪速熔炼工艺。

2009年于我国首度引入该工艺,在2013年顺利投入生产。

基夫赛特炼铅工艺具备原材料门槛不高、元素回收参数显著、冶炼炉应用期限长、环境保护水平高、能源消耗少等明显有点。

经过持续的研究开发,长沙有色冶金设计研究院有限公司又研发了“一种搭配处理锌冶炼渣料的直接炼铅方法”,此种手段运用基夫赛特炉冶炼Pb>25%的低品位材料,并且大规模配置处理锌冶炼渣作为原料,脱硫、氧化以及还原反应在同个炉中实现,生产出高品位的粗制铅,有着可观的金属回收参数。

1.3奥斯麦特工艺奥斯麦特工艺为顶部喷吹浸没熔池冶炼工艺。

探讨提高湿法炼锌中铜镉的回收率的方法

探讨提高湿法炼锌中铜镉的回收率的方法摘要:目前我国锌价市场普遍偏低,炼锌中金属回收率水平的高低直接影响一个企业效益的好坏,而铜镉的回收在湿法炼锌的综合回收中占有相当大的比例,所以提高锌冶炼过程中铜镉的回收率是很有意义的。

本文结合个人在湿法炼锌行业中的一些经验,讲述了如何提高湿法炼锌中铜镉的回收率的方法,以供相关人员参考学习。

关键词:提高湿法炼锌;铜镉;回收率的方法一、铜镉在湿法炼锌过程中的分布和走向某厂湿法炼锌采用的是焙烧和浸出以及净化电积的传统工艺流程。

锌精矿经沸腾焙烧后采用中性和酸性两段连续浸出,铜镉的浸出率可达50%~60%,在中性浸出用焙砂中和冲矿液时,铜镉又发生水解沉定进入中性渣,使中性上清含铜镉下降到约0.24 g/L,结果有近65%的铜镉进入了挥发窑渣,只有近31%左右的铜富集进入了铜渣。

铜镉在流程中的走向及各产物中的含量如图1所示。

从以上铜镉的走向和分布可以看出,在湿法炼锌过程中,铜主要以铜镉渣的形式加以回收,经过处理后,得到铜渣,主要成分如表1所示。

图1铜镉回收率低的主要原因是在中性浸出过程中铜镉发生水解沉淀进入浸出渣,绝大部分损失于挥发窑渣中,根据相关生产记录显示,处理含铜镉量57.636吨的锌精矿,就有35.311吨的铜残存于锌挥发窑渣中。

二、提高湿法炼锌中铜镉回收率的方法湿法炼锌中的铜镉主要损失于锌挥发窑渣中,而用火法熔炼工艺回收铜渣中的铜镉,回收率可达90%~95%,所以,想要提高湿法炼锌过程中铜镉的回收率,主要是提高焙砂中铜镉的浸出率。

湿法炼锌的浸出流程是锌精矿经沸腾炉酸化焙烧,焙砂由炉内流入由酸性上清,废电解液及MnO2砂浆组成的连续流动的冲矿液溜槽内,输送至浸出槽,在鼓风搅拌条件下进行中性浸出,终点PH值控制在5.0~5.2,中性浸出渣加入废电解液在鼓风搅拌条件下进行酸性浸出,终点PH值控制在2.0~2.5。

中性浸出上清液经三段净化除杂质合格后送往锌电积电解。

如中性浸出PH值控制过高焙砂中的铜镉浸出来后,会发生水解沉淀,同时使得酸性浸液带过来的铜镉也会发生水解沉淀。

从湿法炼锌净液渣中回收铜的方法[发明专利]

![从湿法炼锌净液渣中回收铜的方法[发明专利]](https://img.taocdn.com/s3/m/6ab617219ec3d5bbfc0a749e.png)

专利名称:从湿法炼锌净液渣中回收铜的方法

专利类型:发明专利

发明人:王凤朝,马永涛,李龙,霍瑞龙,曹延峰,冯国军,白音,张国柱,黄善云,张立文

申请号:CN200710301216.1

申请日:20071217

公开号:CN101220416A

公开日:

20080716

专利内容由知识产权出版社提供

摘要:本发明公开了一种从湿法炼锌净液渣中回收铜的方法,该方法包括:一段酸性浸出、二段酸性浸出、铜氧化、氧化铜浸出、铜电解等步骤。

该方法采用二段酸性浸出工艺,能够将有价金属充分地浸出到溶液回收,同时降低了铜富集渣中其它杂质金属的含量有利于铜回收;在铜电解步骤中,通过严格控制槽电压、电流密度、电解液温度、杂质离子含量等参数,提高了金属铜的回收率,增强脱除杂质的能力,提高最终产品质量,降低原辅材料和能源消耗,减少污染,利于环境保护,铜的回收率达到95%以上。

申请人:赤峰中色库博红烨锌业有限公司

地址:024000 内蒙古自治区赤峰市红山区东郊

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锌 的硫 化物 矿 石 常 与 其他 金 属 的硫 化 物 伴 生 , 所 以含 锌 硫 化物 常 伴 生 有铅 、 铜、 铁、 银、 铟、 锗、 金、 砷、 锑等 有价 金 属 。 国 内较 大 铅 锌 矿 山选 出 的 锌精 矿 中含 铜 量在 0 . 0 9 A~ 1 0 . O 5 L 1 ] , 所 以硫 化 锌 精 矿 中所 含 的铜 是极 具 回收价 值 的 。随着 国 内外矿 产 资

湿 法 炼 锌 中铜 回收工 艺 的改 进 研 究

姜艳 , 肖锐 敏 , 李 自静 , 孙 丽达 , 黄 笃树

( 红 河 学院 理 学院 冶金 系 , 云南 蒙 自 6 6 1 l O O )

摘要: 某 厂 湿 法 炼 锌 系统 中 由 于 铜 回收 率 偏 低 , 影 响 了 有 价 金 属 的综 合 回 收 水 平 。通 过 将 原 有 的低 酸 浸

出一 中 和 工 艺 改 为 二 段 高 酸 浸 出一 中 和 沉 矾 工 艺 后 , 铜回收率提高 了 2 O个 百 分 点 左 右 。

关键 词 : 湿法炼锌 ; 铜 回收 ; 高酸浸出 ; 中 和沉 矾 中图分类号 : TF 8 1 1 ; T F 8 1 3 文献标志码 : A 文章编号 : 1 0 0 7 — 7 5 4 5 ( 2 0 1 3 ) 0 4 — 0 0 0 1 — 0 3

出酸 洗铜 渣 。工艺 流程 如 图 1所示 。

收 稿 日期 : 2 0 1 2 — 0 9 — 2 1

Re c o n s t r uc t i o n o f Co pp e r Re c o v e r y i n Zi nc Hy d r o me t a i l u r g y

J I ANG Ya n,XI A0 Ru i — mi n,LI Z i - j i n g,S UN Li — d a ,HUANG Du — s h u

2 0 1 3年 4期

有 色 金属 ( 冶炼部分 ) ( h t t p : / / y s y 1 . b g r i mm. 9 6 9 / J . i s s n . 1 0 0 7 - 7 5 4 5 . 2 0 1 3 . 0 4 . 0 0 1

Ab s t r a c t : The c o ppe r r e c o ve r y o f a z i nc hy d r ome t a l l u r gy p l a nt wa s l ow ,a f f e c t i ng t he c o m pr e h e ns i v e r e c ov — e r y o f v a l ua bl e me t a l s .The r e c o v e r y r a t e of c o pp e r i s i mpr o v e d b y a b ou t 2 0 pe r c e n t po i n t a f t e r t h e pr o c e s s t r a ns f or ma t i o n f r o m “l ow a c i di t y l e a c hi n g,ne u t r a l i z a t i o n’ ’t o“ t wo — s t e p h i gh a c i d i t y l e a c hi n g, n e u t r a l i z a —

析 和研究 。

1 低 酸 浸 出~ 中 和 工 艺

红河 某 厂锌精 矿 的主 要成 分 ( %) : Z n 4 1 . 3 1 、 F e 1 5 . 1 6 、 C u 0 . 5 2 , 焙烧 矿 采 用低 酸 浸 出一 中和 工 艺 , 中上 清经 净 化后 电 积 生 产 电锌 , 浸 出 渣及 中 和 渣返 图 1 低 酸 浸 出一 中和 工艺流 程 图

( Me t a l l u r g i c a l De p a r t me nt ,S c i e nc e Co l l e g e o f Ho n g h e Un i v e r s i t y,M e ng z i 6 6 1 1 0 0, Yu n n a n,Ch i n a )

t i o n j a r o s i t e p r o c e s s ” .

Ke y wo r d s : z i n c h y d r o me t a l l u r g y;c o p p e r r e c o v e r y;h i g h a c i d i t y l e a c h i n g;n e u t r a l i z a t i o n j a r o s i t e p r o c e s s

源 日益短 缺 , 金属 的综 合 回收 利用 越来 越受 到关 注 。

焙烧矿

目前 , 在 锌价 较低 的 市场情 况 下 , 开展 铜 的 回收 技术

研究 具有 现 实 意 义[ 2 ] 。采 用 常 规 的湿 法 炼 锌 工艺

铜 的 回收 率 较 低[ 4 ] , 本 文 对 提 高铜 的 回收 率 进 行 分

Fi g . 1 Fl o w c h a r t o f l o w a c i di t y l e a c hi n g- ne ut r a l i z a t i O n pr o c e s s

挥发 窑 回收锌 和铟 , 中上 清净 化 渣 经镉 工 段 处 理 产