原材料进场检测流程图

原材料检验流程

Scant-length

10.

弯曲

Curved

11.

扭弯

Distorted

12.

虫孔

Wormholes

13.

开裂

Cracks

14.

杂水

Other species

15.

其他

Missccllancous

说明

(delail Remark)

检验员

(Inspector)

主管

(Supervisor)

厂长

(Factory Manager)

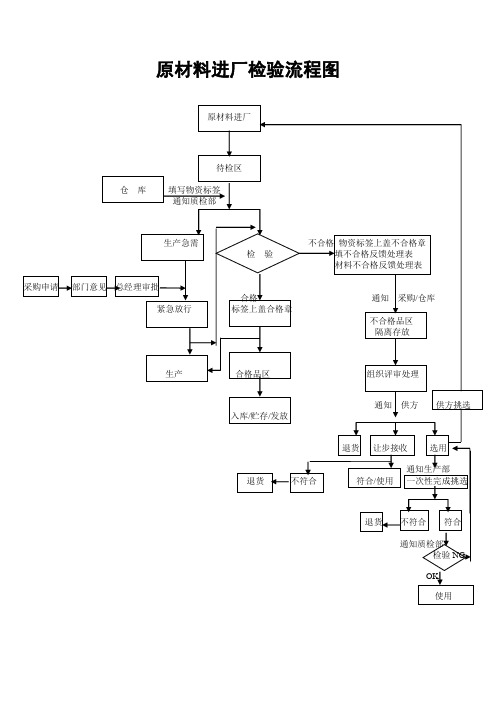

4、检验合格的原材料由品管员通知仓库和挑板组进入挑板;检验不合格的通知采购和生产厂长进行确认并退货处理;需要特采的必须有产品总经理确认。

5、如果是生产急需的来料,在来不及检验和试验时,由生产厂长根据实际产品状况提报,产品总经理签核放行,仓库需要见到产品总经理签核的紧急放行单方可以将原材料发放到挑板组挑板;紧急放行坯料品管员需取样做实验,检测结果不合格的物料进行跟踪和呈报给产品总经理并做好档案记录。

□优良(Excellent)

□一般(Passed)

□拒收(Rejected)

判定者:

许可水评:

(Moiture Congtent Tolerouce)

合格率:

(Passing Percentage)

含水率:

(Moisture Coatent)

项次

规格

(Cpes)

不量项目

Defects

不良数量(Qty)

《到厂清单》

《原材料检验报告单》

《原材料全检报告》

《紧急放行单》

湖州大自然木业有限公司

原材料到厂清单

部门:时间:

进料检验流程图

执行事项责任人1核对供应商名称,定单号,料号以及数量,2系统做收料报告.

1确认系统是否有设检要求

2将设检零件放置在待检区指定区域

2 依照系统外协工单清单,安排外协检验1 核对供应商材质报告及出货检验报告

3 填写进料检验记录

零件检验记录单:FVSZ-F-0702001板材检验记录单:FVSZ-F-0702002

首样检验记录单:FVSZ-F-0702003

4 参照各类零件进料检验指导书检验 1IQC做系统退货,并填写退货单

2SQE通知采购和仓库收料员

3仓库收料员交接退货零件给供应商进料检验流程图

Incoming Inspection Flow Chart 流程图

1 依照系统中检验清单,按入库日期先后顺序安排检验(急料优先)

2 按照进料抽样标准检验.参考文件:FVSZ-QM-0702 进料检验控制文

件供应商仓库收料员

仓库收料员

进料检验员

进料检验员进料检验员

SQE SQE SQE

进料检验员1参考文件:FVSZ-QM-0710 不合格品处理程序

仓库收供应商来料

来料送检判定通知SQE 处理系统入库MRB 评审系统退货合格不合格

让步接收

不符合IQC 查阅系统来

料检验清单IQC 检验判定

拒收

NC 处理流程必要时符合。

原材料进场报验送检流程图

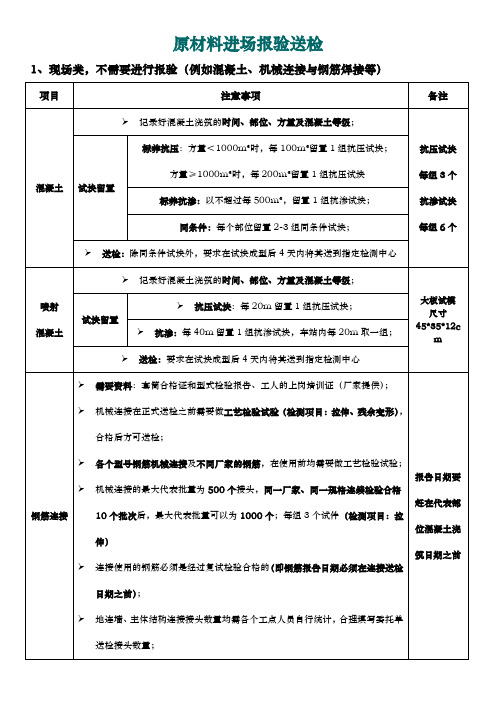

原材料进场报验送检

1、现场类,不需要进行报验(例如混凝土、机械连接与钢筋焊接等)

2、需要进场报验送检的原材料(例如钢筋、水泥、钢板等需要进行进场复试的原材料资料)

工作流程:根据物资提供的进场资料做好报审资料,登记台账→同监理一起对进场原材进行验收→原材的取样、送检(监理见证)→取回报告,更新台账信息,闭合报审资料→资料的整理、归档。

3、只需要进行进场报验,不需要复试检验的物资、构配件(工字钢、套筒、焊条、焊丝等)

这些材料、构配件等不需要进行复试检验,直接进行资料报审就行。

工作流程:根据物资提供的进场资料做好报审资料,登记台账→同监理一起对进场原材、构配件等进行验收→签字盖章后,将完整资料整理、归档。

完整资料:报审表、原材料进场清单、合格证、材质单、原材料检测报告(厂家提供)等。

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

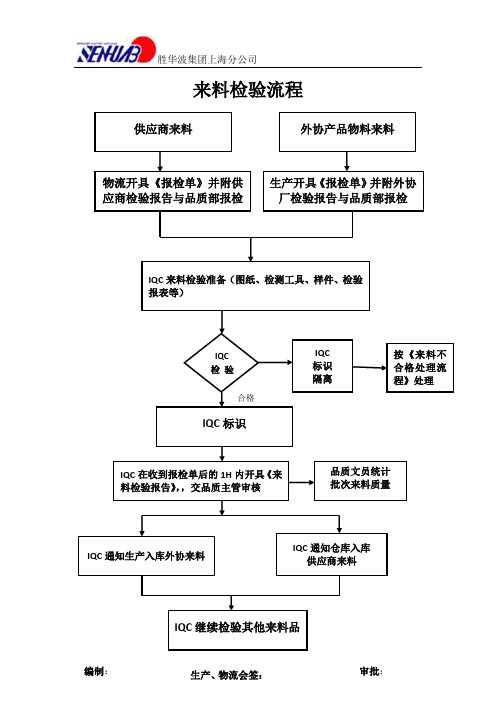

来料检验流程流程图

首件检验不合格流NG合格 Nhomakorabea合格

合格

合格

末件检验流程

否

来料检验流程首件检验不合格流供应商来料外协产品物料来料物流开具报检单并附供应商检验报告与品质部报检生产开具报检单并附外协厂检验报告与品质部报检iqc来料检验准备图纸检测工具样件检验报表等iqciqc标识隔离按来料不合格处理流程处理iqc标识iqc1h内开具来料检验报告交品质主管审核iqc通知生产入库外协来料iqc通知仓库入库供应商来料iqc继续检验其他来料品合格编制

来料检验流程图 ppt课件

来料检验流程图

来料

供应商

仓库待检区

NG

IQC检验质量

检验合格报告 OK

仓管检验数量

来料合格区

仓管按实际数量接收

贴合格标识

OK

仓管按评审结果接收

品质、生产、采购评审

采购 退货

NG 料不良区

说明

• 1、上述检验流程仅为外观检验流程,需要 进行理化检测的原、辅来料须经集团实验 室检验合格方可使用;

• 2、检验不合格或未经检验的原材料须经制 造总监签批方可特采使用;

• 3、评审结果包括:挑选使用、让步接收

需要注意的问题

• 1、评审不合格处理: • 品检科出具《来料不合格检验报告》,并

附事实与依据(不合格照片),提供采购 科,品检科备案处理,作为供应商评分依 据;

• 2、采购科要求供应商提供纠正与改进措施

记录文件备案

• 原材料检验报告表 包括集成材、纤维板、胶合板、木皮、雕 花、玻璃、铝合金条、五金件、纸箱、胶 水、油漆;

原材料进厂检验流程图

原材料进厂检验流程图

原材料进厂

立即付款的材料待检区采购书面规定办法

总经理批准仓库填写物资标签付款

通知质检部

生产急需物资标签上盖不合格章检验不合格填不合格反馈处理表

/材料不合格反馈处理表

收料单上盖不合格章(财务联)采购申请部门意见副总审批

合格通知采购/仓库紧急放行物资标签上盖合格章

收料单上盖合格章(财务联)不合格品区

隔离存放生产合格品区组织评审处理

财务结帐

通知供方供方挑选入库/贮存/发放

退货让步接收选用

按措施

通知生产部

退货不符合符合/使用一次性完成挑选

退货不符合符合

通知质检部

检验NG

OK

使用

成品进仓检验流程图

成品

待检区

检验不合格不合格品区

隔离存放

合格

外包装箱右上角贴合格证填不合格反馈处理表做好检验记录做好检验记录

通知生产部

入库/贮存构造评审处理。

(完整版)原材料_进厂检验流程图(1)

原材料进厂

仓库

待检区

填写物资标签 通知质检部

生产急需

采购申请 部门意见 总经理审批 紧急放行

检验

不合格 物资标签上盖不合格章 填不合格反馈处理表 材料不合格反馈处理表

合格 标签上盖合格章

通知 采购/仓库

不合格品区 隔离存放

生产

合格品区

组织评审处理

入库/贮存/发放

通知 供方 供方挑选

外包材料控制流程图

外包材料进厂

仓库

待检区

填写物资标签 通知质检部

检验

不合格

物资标签上盖不合格章

填不合格反馈处理表/材料不合格反馈处理表

技术文件 质量保证协议书

合格 物资标签上盖合格章

做好检验记录 通知 仓库

合格品区

送外协二次加工 (外包)

通知 采购/仓库 不合格品区

隔离存放

组织评审处理

通知 供方 退货/选用/让步接收

退货

不符合

退货 让步接收 选用

通知生产部 符合/使用 一次性完成挑选

退货

不符合 符合

通知质检部 检验 NG

OK 使用

成品进仓检验流程

成品

待检区

检验

不合格 不合格品区 隔离存放

合格

外包装箱右上角贴合格证 做好检验记录

填不合格反馈处理表 做好检验记录

通知 生产部

入库/贮存

组织评审处理

让步放行

返工 返修

首次检验确认

不合工

进厂检验 合格

接收

不合格

如需二次或多 次加工,需要 上述步骤

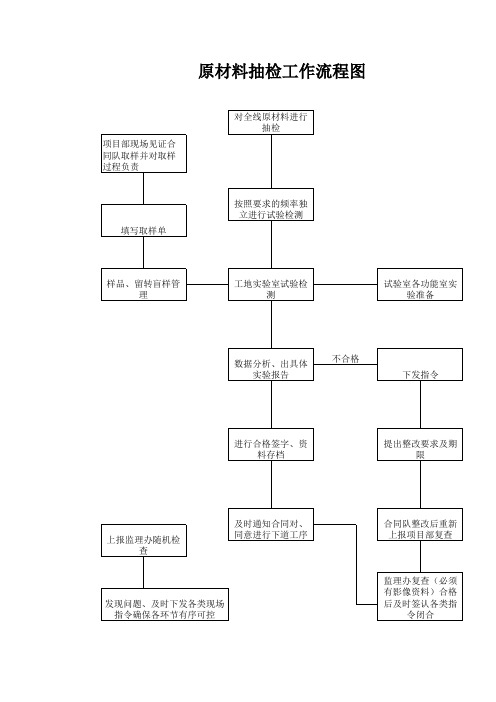

原材料抽检工作流程图

及时通知合同对、 同意进行下道工序

合同队整时下发各类现场 指令确保各环节有序可控

监理办复查(必须 有影像资料)合格 后及时签认各类指 令闭合

原材料抽检工作流程图

对全线原材料进行 抽检 项目部现场见证合 同队取样并对取样 过程负责

按照要求的频率独 立进行试验检测 填写取样单

样品、留转盲样管 理

工地实验室试验检 测

试验室各功能室实 验准备

数据分析、出具体 实验报告

不合格 下发指令

进行合格签字、资 料存档

提出整改要求及期 限

上报监理办随机检 查

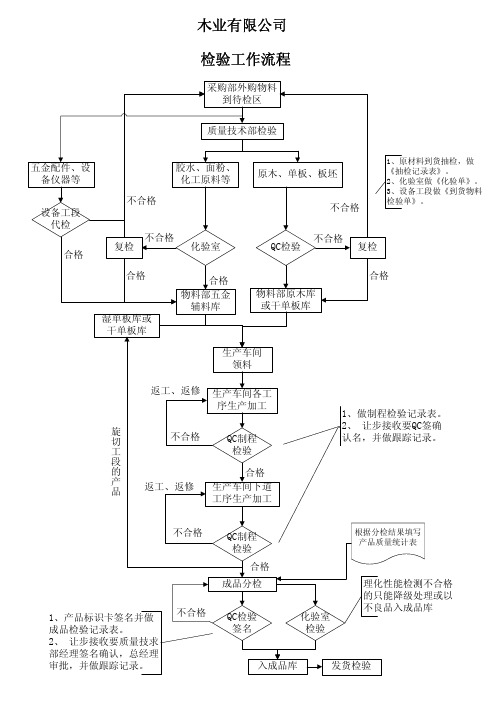

木业公司检验工作流程图

返工、返修

不合格

QC制程 检验 合格 成品分检

1、产品标识卡签名并做 成品检验记录表。 2、 让步接收要质量技求 部经理签名确认,总经理 审批,并做跟踪记录。

不合格

QC检验 签名

化验室 检验

理化性能检测不合格 的只能降级处理或以 不良品入成品库

入成品库

发货检验

木业有限公司 检验工作流程

采购部外购物料 到待检区 质量技术部检验

1、原材料到货抽检,做 《抽检记录表》。 2、化验室做《化验单》。 3、设备工段做《到货物料 检验单》。

五金配件、设 备仪器等 不合格 设备工段 代检 合格 复检 不合格

胶水、面粉、 化工原料等

原木、单板、板坯 不合格 不合格

化验室 合格 物料部五金 辅料库

QC检验

复检 湿单板库或 干单板库 生产车间 领料 返工、返修 生产车间各工 序生产加工 QC制程 检验 合格 生产车间下道 工序生产加工

根据分检结果填写 产品质量统计表

旋 切 工 段 的 产 品

不合格

1、做制程检验记录表。 2、 让步接收要QC签确 认名,并做跟踪记录。

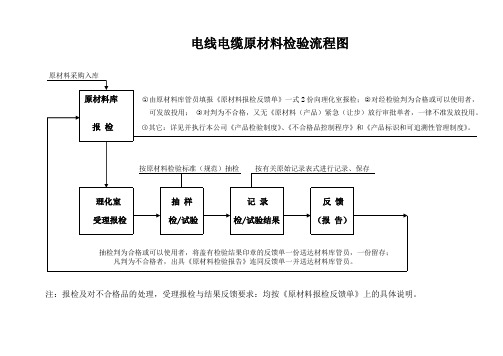

电线电缆原材料检验流程图

可发放投用; 对判为不合格,又无《原材料(产品)紧急(让步)放行审批单者,一律不准发放投用。

报 检 其它:详见并执行本公司《产品检验制度》、《不合格品控制程序》和《产品标识和可追溯性管理制度》。

按原材料检验标准(规范)抽检按有关原始记录表式进行记录、保存

理化室 抽 样 记 录 反 馈

受理报检 检/试验检/试验结果 (报 告)

抽检判为合格或可以使用者,将盖有检验结果印章的反馈单一份送达材料库管员,一份留存;

凡判为不合格者,出具《原材料检验报告》连同反馈单一并送达材料库管员。

注:报检及对不合格品的处理,受理报检与结果反馈要求:均按《原材料报检反馈单》上的具体说明。