齿轮计算程序

齿轮设计的一般步骤

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核)3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动)4、根据总传动比进行分配,计算出各级的分传动比5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。

6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核8、低速轴齿轮的强度校核9、安全无问题后,拆分零件图渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。

程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356-2001)、渐开线圆柱齿轮模数(GB/T1357-1987等效采用ISO54-1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480-1997等效ISO6336-1966)、渐开线圆柱齿轮精度(GB/T10095-2001等效ISO1328-1997)。

程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。

整个设计过程分步进行,界面简洁,操作方便硬齿面齿轮风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。

中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。

输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。

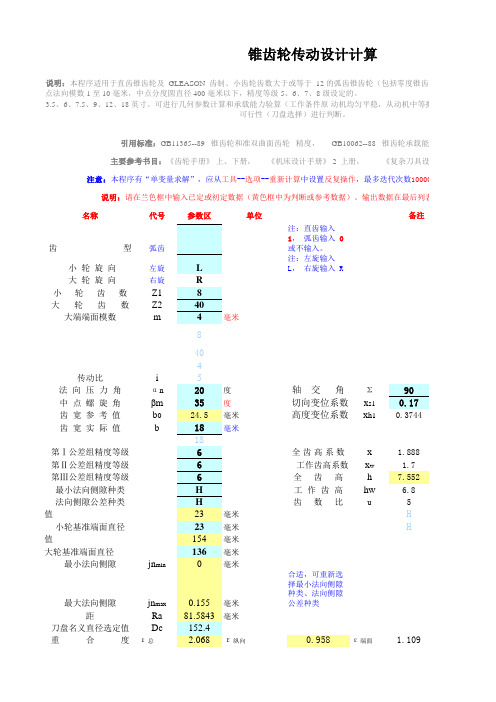

准双曲面齿轮参数化计算程序

为计算小轮节圆中点分度圆半径需要先按式

(5)确定小轮扩大系数 K c 。

10

机电技术 K c cos ' sin ' tan m10 小轮节圆中点分度圆半径按照式(6)确定:

2012 年 12 月

(5)

tan 2

sin cos tan sin tan

K c cos ' 1 cos '

2.2

刀盘半径核算子程序

m11 arctan

(11)

准双曲面齿轮副设计时大轮和小轮之间需要 满足啮合方程 , 在基本参数输入子程序中初步选 定了刀盘名义半径,当刀盘名义半径不合适时,大 轮和小轮之间是无法满足啮合方程的 , 为此需要 进行刀盘半径核算。要求计算出的刀盘半径和选 定的刀盘名义半径之间误差不超过 1%,通过计算 齿线中点曲率半径与名义刀盘半径进行比较 , 根 据比较结果决定计算流程。

(13)

z1 , z 2 , b2 , E

d e2 r0

(14)

计算出 1 后可以进行第二次修正 , 第二次修 正时小轮螺旋角 m12 为: K K cos ' m12 arctan c sin '

Z1 和大轮齿数 Z 2 。大轮齿宽 b2 一般选择为小于

等于外锥距的30%。 大轮分度圆直径 d e 2 参考文献 [2] 按照齿面接触强度和齿根抗弯强度有关式子 确定。选定大轮分度圆直径后,可以按照设计手册 选取刀盘名义半径 r0 。 大轮分锥角按式(1)初选:

1

Pro/Toolkit应用程序开发简介

2

几何参数计算程序

1 2 '

sin ' E sin 2 rm 2

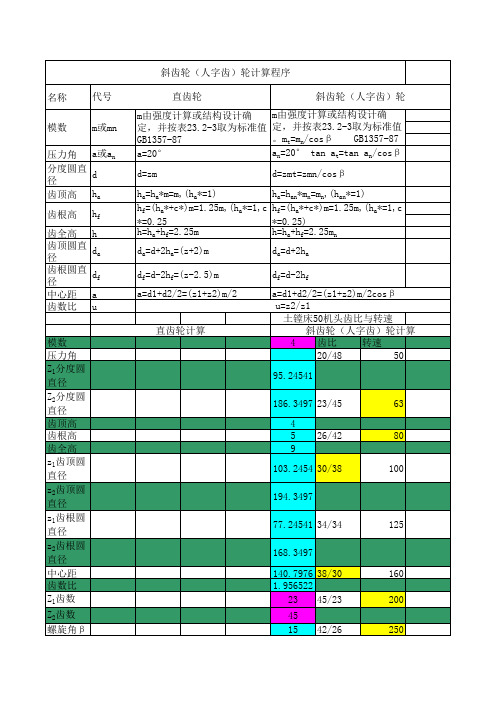

斜齿轮轮计算程序

d=zm

d=zmt=zmn/cosβ

ha=ha*m=m,(ha*=1)

ha=han*mn=mn,(han*=1)

hf=(ha*+c*)m=1.25m,(ha*=1,c hf=(ha*+c*)m=1.25m,(ha*=1,c

*=0.25

*=0.25)

h=ha+hf=2.25m

h=ha+hf=2.25mn

名或an

分度圆直 径

d

齿顶高 ha

齿根高 hf

齿全高 h

齿顶圆直 径

da

齿根圆直 径

df

中心距 a

齿数比 u

模数 压力角 Z1分度圆 直径

Z2分度圆 直径 齿顶高 齿根高 齿全高 z1齿顶圆 直径

z2齿顶圆 直径

z1齿根圆 直径

z2齿根圆 直径 中心距 齿数比 Z1齿数

da=d+2ha=(z+2)m

da=d+2ha

df=d-2hf=(z-2.5)m a=d1+d2/2=(z1+z2)m/2

直齿轮计算

df=d-2hf

a=d1+d2/2=(z1+z2)m/2cosβ

u=z2/z1

土镗床50机头齿比与转速

斜齿轮(人字齿)轮计算

4 齿比 转速

20/48

50

95.24541

Z2齿数 螺旋角β

斜齿轮(人字齿)轮计算程序

直齿轮

斜齿轮(人字齿)轮

m由强度计算或结构设计确 m由强度计算或结构设计确

定,并按表23.2-3取为标准值 定,并按表23.2-3取为标准值

GB1357-87

。mt=mn/cosβ GB1357-87

插齿法内齿圈计算

插齿法内齿圈计算

要确定一个內齿轮齿圈的计算,其程序是:齿轮的齿顶圆直径D=(Z+2)×m,齿数可以知道,外圆直径可用游标卡尺量出来。

这样模数m=D/(Z+2)。

这里要注意几点,

1、我国是用公制标准的国家,

2、上面算出的模数值要和标准的模数比对一下,

3、在测量外径要看一下齿数是奇数还是偶数,若是奇数就要修正一下,要是偶数就不要修正。

模数是决定齿大小的因素。

齿轮模数被定义为模数制轮齿的一个基本参数,是人为抽象出来用以度量轮齿规模的数。

目的是标准化齿轮刀具,减少成本。

直齿、斜齿和圆锥齿齿轮的模数皆可参考标准模数系列表。

哲宏主轴齿轮比计算小程序

哲宏主轴齿轮比计算小程序

(最新版)

目录

一、哲宏主轴齿轮比计算小程序简介

二、齿轮扭矩计算原理

三、哲宏主轴齿轮比计算小程序的使用方法

四、结论

正文

一、哲宏主轴齿轮比计算小程序简介

哲宏主轴齿轮比计算小程序是一款方便用户计算齿轮比和扭矩的工具。

通过输入相关参数,如齿轮直径、啮合角等,该程序可以快速、准确地计算出齿轮比和扭矩。

这款小程序对于工程技术人员在设计、分析和优化齿轮传动系统时具有很高的参考价值。

二、齿轮扭矩计算原理

齿轮扭矩的计算涉及到多个参数,主要包括齿轮的径向力、法向力以及啮合角等。

其中,径向力可以通过以下公式计算:frfttan,法向力可以通过以下公式计算:fnft/cos。

根据这些力,可以进一步计算出齿轮的扭矩。

三、哲宏主轴齿轮比计算小程序的使用方法

使用哲宏主轴齿轮比计算小程序非常简单。

首先,打开程序,输入小齿轮的节圆直径(mmd)和大齿轮的节圆直径。

然后,输入啮合角(a),对于标准齿轮,该角度通常为 20 度。

最后,输入小齿轮传递的转矩(单位为 n.m)。

点击计算按钮,程序将自动计算出齿轮比和扭矩。

四、结论

哲宏主轴齿轮比计算小程序是一款实用的工具,可以帮助工程技术人员快速、准确地计算齿轮比和扭矩。

齿轮计算程序

齿轮计算程序一、齿轮的基本概念和分类齿轮是机械传动中常用的元件,它由多个齿轮齿面组成,通过齿与齿之间的啮合来传递运动和力量。

根据齿轮的传动方式和结构形式,齿轮可以分为圆柱齿轮、斜齿轮、锥齿轮、蜗杆传动等多种类型。

齿轮计算程序是一种应用程序,通过输入齿轮的参数,可以自动计算齿轮的几何尺寸、传动比、齿轮模数等相关参数。

在设计齿轮计算程序时,需要遵循以下原则:1. 准确性:计算结果应准确无误,避免计算误差对实际应用造成影响。

2. 灵活性:程序应具备适应不同齿轮类型和参数的能力,能够满足不同应用需求。

3. 可视化:程序应提供直观的界面,使用户能够方便地输入参数和查看计算结果。

4. 实用性:程序应具备实际应用价值,能够为齿轮设计和制造提供有效的辅助工具。

齿轮计算程序通常包括以下功能:1. 齿轮参数计算:根据输入的齿轮类型和参数,计算齿轮的几何尺寸、传动比、齿轮模数等。

2. 齿轮配对计算:根据输入的齿轮参数,计算齿轮的啮合条件和传动效率,选择合适的齿轮配对方案。

3. 齿轮强度计算:根据输入的齿轮参数和工作条件,计算齿轮的强度和耐久性,评估齿轮的可靠性。

4. 齿轮轮廓绘制:根据输入的齿轮参数和类型,绘制齿轮的轮廓图,直观展示齿轮的结构和形状。

三、齿轮计算程序的实际应用案例齿轮计算程序在机械设计、制造和维修领域有着广泛的应用。

以下是一些实际应用案例:1. 齿轮传动设计:通过输入传动比和工作条件,计算齿轮的几何尺寸和强度,选择合适的齿轮组合方案。

2. 齿轮制造工艺:通过输入齿轮参数和制造要求,计算齿轮的加工工艺和工艺参数,指导齿轮的制造过程。

3. 齿轮故障分析:通过输入齿轮工作条件和故障特征,计算齿轮的应力分布和疲劳寿命,分析齿轮故障原因。

4. 齿轮优化设计:通过输入齿轮参数和设计目标,计算齿轮的优化方案,实现齿轮的轻量化和性能提升。

总结:齿轮计算程序是一种用于齿轮设计和分析的工具,通过输入齿轮参数,可以自动计算齿轮的几何尺寸、传动比、齿轮模数等相关参数。

齿轮扭矩计算小程序

齿轮扭矩计算(转盘轴承)小程序

理论基础:

圆周力:Ft=2T/d

径向力:Fr=Ft*tan a

法向力:Fn=Ft/cos a

T-小齿轮传递的转矩,单位为N.mm

d-小齿轮的节圆直径,对标准齿轮就是分度圆直径,单位为mm

a-啮合角,对标准齿轮.a=20度.

以上为小齿轮(主动轮)的分析,大齿轮(从动轮)的各力分别相等但方向相

反.

理论基础2

关于齿轮承载能力,根据我们常规计算主要是三个参数,

圆周力:Ft=0.174mb KN

径向力:Fr=Ft*tan a

法向力:Fn=Ft/cos a

m-模数

b-齿宽

a-啮合角,对标准齿轮.a=20度.

齿轮扭矩计算如下:Ft=0.174mb KN

齿轮圆周力

522KN输入数值

m20

b150同时依据:圆周力:Ft=2T/d z125

d2500

d 2.5 T齿轮扭矩=(Ft*d)/2

652.5KN.m

推导公式2=力*力臂

圆周力:Ft=0.174mb KN 力臂为分度圆直径的一半,换算为米单位力臂 1.25

652.5KN.m

齿轮分度圆或者节圆直径换算米模数*齿数

/2/1000。

齿轮计算EXCEL

圆柱齿轮测量尺寸计算 编号:说明:本程序适用于单个内、外直齿、斜齿渐开线圆柱齿轮测量尺寸及其偏差的计算和转换。

程序设计:邓时俊 2001.12注意:本程序有“单变量求解”,应从工具--选项--重新计算中设置反复操作,最多迭代次数10000,最大误差0.00001。

说明:请在兰色框中输入数据(黄色框中为判断或参考数据)。

输出数据在最后列表,可单独打印。

齿 宽 b Wk 可以测量15齿顶高系数ha* ha* = 1齿顶倒棱系数hd*全齿高系数ht* ht* = 2 . 25径向变位系数x0x1内齿轮说明:“齿厚极限偏差”、“齿厚极限偏差种类”、“齿厚极限偏值”、“公法线平均长度极限值”、“跨球(圆柱)尺寸极注:齿厚极限偏差共14种: C=fpt, D=0, E=-2fpt, F, G, H, J, K, L, M, N, P, R, S=-4fpt,...,-50fpt,但下偏差种类代码必须在上偏差种类代码之后。

注:“第Ⅰ公差组精度等级” 和 “齿圈径向跳动”二者只输入其中之一,另外“第Ⅱ公差组精度等级”和"齿距极限偏差"也是二第Ⅰ公差组精度等级817.01317.1498241817.223法向压力角αn0.34906585弧度0.014904384(INVαn)20度20度.分秒端面压力角αt0.354324468弧度0.015612491(INVαt)分度圆柱螺旋角βf0.179847587弧度10.3045077度10.1816度.分秒基圆柱螺旋角βb0.168893666弧度顶圆柱螺旋角βa0.200140905弧度端面模数m t 2.032786885毫米 2.032786885分度圆直径d34.55737705毫米34.55737705基圆直径 d b32.41071022毫米32.41071022法向齿距p n 6.283185307毫米端面齿距p t 6.386188345毫米法向基圆齿距p bn 5.904262868毫米端面基圆齿距p bt 5.989485242毫米径向变位系数x t00法向变位系数x n00齿顶高h a2毫米2齿顶高系数ha*11全齿高系数ht* 2.25 2.25顶隙系数c*0.250.25齿顶圆直径计算值 d a038.55737705毫米30.55737705齿顶圆直径实际值 d a38.55737705毫米30.55737705齿顶倒棱有效直径 d a'38.55737705毫米30.55737705齿根圆直径 d f29.55737705毫米39.55737705齿全高h 4.5毫米 4.5弧齿厚S t 3.193094172毫米测量径向跳动用砧的尺寸:d+2×xn×mn d公称 齿 厚S n 3.141592654 3.142测量圆直径 d y34.5573770534.5672.89933744αyt0.3543244680.354 1.110073813INVαyt0.0156124910.0160.904637769端面弧齿厚S t 3.193094172 3.193 3.193094172S yt 3.193094172 3.193-58.07347067βy0.1798475870.180.36623274ηyt0.092399784δyt0.446724252砧的半角δyn0.440421187弧度25.23427523度齿厚的测量:内齿轮:S yn 3.141592654 3.142-54.22221382d yn35.56218235.5673.90414238法向弦齿厚S ync 3.138 3.138-49.487h y22-17.17098019法向弦齿高h yc 2.069 2.069-7.664齿厚的最大极限值S ns20.395齿厚的最小极限值S ni20.184齿厚允许的上偏差 E sns17.2565747617.22329572-14.59344683齿厚允许的下偏差 E sni17.0455906617.01274204-14.43537866齿厚公差T sn0.2109840980.210553677-0.158068165固定弦齿厚Sc n 2.774毫米固定弦齿高Hc n 1.495毫米分度圆法向弦齿厚Sx n 3.138毫米17.84984646 3.138分度圆法向弦齿高Hx n 2.069毫米 1.931跨距(公法线长度)的测量:W y12.16298258S bn 3.450943481卡跨齿数计算值k 022卡跨齿数实选值k22切线跨距长度W k9.3552063499.355206349按 ISO / TR 10064—2:1996 标准计算:跨距上偏差E bns16.2158759613.56481881跨距下偏差E bni16.0176157613.7133543跨距公差T bn0.1982602-0.148535488切线跨距长度最小值W kmin25.3728221123.06856065切线跨距长度最大值W kmax25.5710823122.92002516按《齿轮精度国家标准应用指南》1990 计算:跨距上偏差E wms16.1735224416.1716.1735224413.6980103跨距下偏差E wmi15.997829611615.9978296113.52757599跨距公差T w0.1756928310.170434305公法线长度最小值W kmin'25.3530359622.88278234公法线长度最大值W kmax'25.5287287923.05321665跨距测量的可行性Wk 可以测量 1.6Wk 可以测量用测定跨球(圆柱)尺寸来控制齿厚:球或圆柱计算尺寸 D M计算 3.49 3.25球或圆柱实际尺寸 D M33INVαMt0.0171107460.014114236αMt0.4362843510.368235539跨球(圆柱)尺寸M d38.6079144238.7638.6079144231.59131709αy0.3587744460.445143741测量圆直径 d y34.614702735.91020327按 ISO / TR 10064—2:1996 标准计算:M d 上偏差E yns#VALUE!38.8538.68708558#VALUE!M d 下偏差E yni#VALUE!38.3838.21408558#VALUE!M d 公 差T yn#VALUE!#VALUE!M d 最小值M dmin#VALUE!#VALUE!M d 最大值M dmax#VALUE!#VALUE!按《齿轮精度国家标准应用指南》1990 计算:M d 上偏差E ms#VALUE!38.8338.6605703#VALUE!M d 下偏差E mi#VALUE!38.438.24060087#VALUE!M d 公 差T m#VALUE!#VALUE!M d 最小值M dmin'#VALUE!#VALUE!M d 最大值M dmax'#VALUE!#VALUE!用径向综合检验作齿厚测量:标准齿轮分度圆直径 d 标准67.08196721标准齿轮分度圆齿厚St标准 3.193094172INVαwt30.1881782390.186068398紧密啮合端面工作压力角αwt30.3816541260.371138263径向总综合误差 F ”0.063最大中心距a max51.358啮合节圆直径 d w34.92334.779啮合节圆齿厚公差T swt0.2170.216最小中心距a min51.145渐开线展开长度计算:渐开线展开长Laf10.212毫米渐开线起始展开长Lf0.231毫米渐开线终止展开长La10.443毫米起始点(齿根)θf0.816725396度0.49度.分秒终止点(齿顶)θa36.92235199度36.552度.分秒中凸点范围θmin12.85193426度12.5107度.分秒θmax24.88714313度24.5314度.分秒齿圈径向跳动公差F r45454545454545454545454545*45齿距极限偏差±f pt1414141414141414141414***14齿圈径向跳动公差F r0.045毫米0.045齿距极限偏差±f pt0.014毫米0.014齿厚极限偏差上偏差****下偏差****齿厚上偏差Ess17.25657476毫米-14.59344683齿厚下偏差Esi17.04559066毫米-14.43537866径向综合公差 F "63636363636363636363以下是输出数据,请打印:*******************************************************************************圆柱齿轮测量尺寸计算 编号:产品型号:CD612订 货 号:零件件号:32012计算人:DD计算日期:02.03.12注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

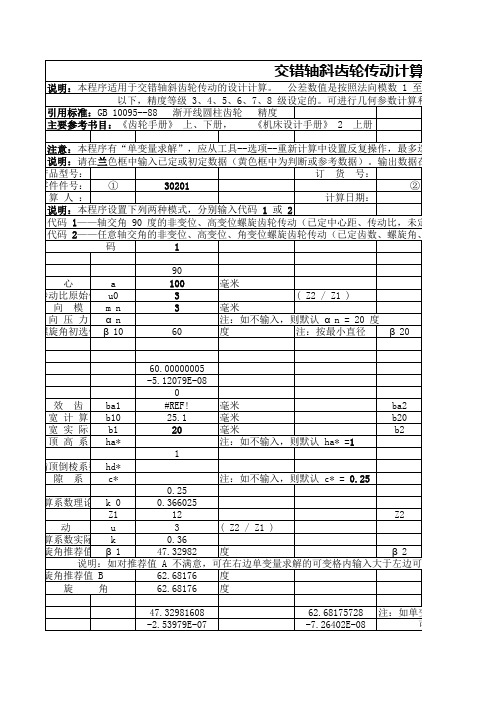

交错轴斜齿轮传动计算

程 序 B

程 序

A

交错轴斜齿轮传动

程 序 C

程序A :本程序适用于轴交角 90 度,初定传动比、已定中

轮传动的设计计算。

只适于同旋向齿轮副(轴交角为两齿轮

程序B :本程序适用于已定轴交角、齿数、螺旋角和齿轮1

传动的设计计算。

两齿轮螺旋方向相同(轴交角为两齿轮节

程序C :本程序适用于未定轴交角,已定齿数、螺旋角和两

齿轮传动的设计计算。

可设置齿轮的螺旋角为 0 度,适于

(轴交角为两齿轮节圆螺旋角之和或差)。

如两齿轮螺旋角

0 度,则为平行轴圆柱齿轮传动。

关闭

轮传动计算

已定中心距的非变位交错轴斜齿

两齿轮螺旋角之和)。

齿轮1的变位系数的交错轴斜齿轮

齿轮节圆螺旋角之和)。

角和两齿轮变位系数的交错轴斜

,适于同旋向或不同旋向齿轮副

螺旋角相同、旋向相反,或均为。

交错轴斜齿轮传动计算

#REF! #REF! #REF! 毫米 毫米 度 度 度 度

#REF! #REF! #REF! #REF!

17.5

*

#REF! #REF! #REF! #REF!

Xn2min

Lf2 La2 θ f2 θ a2 θ min2 θ max2

#REF! #REF!

#REF!Leabharlann #REF!**IT11, 但不大于 0.3

节 圆 直 径d 1'

基 圆 直 径d b1

端 面 啮 合 角α t'1

法 向 啮 合 角α n'1

公共齿条法向模数m n'

公共齿条端面模数m t'

法 向 齿 距p n

端 面 齿 距p t

基 圆 齿 距pbt

法向总变位系数x nΣ

径向变位系数 x t1

法向变位系数 x n1

齿

顶

高ha1

齿

根

高hf1

全

齿

高h

齿 顶 圆 直 径d a1

齿顶倒棱有效直径d a1'

齿 根 圆 直 径d f1

弧

齿

厚S t1

接 触 线 长 度 L12

有 效 齿 宽ba1

有效齿顶圆压力角α a1'

齿 顶 圆 齿 厚 Sa1

公 法 线 长 度 Wk1

卡 跨 齿 数k1

Wk 是 否 测?

公 法 线 长 度Wk1+1

卡 跨 齿 数k1+1

齿轮副设计温度

°C

注:如不输入,则默认齿轮副温度为 80° C

箱体设计温度

°C

注:如不输入,则默认箱体温度为 60° C

齿厚极限偏差种类代推码荐

齿轮齿条设计计算

齿本程序适用于轴交角为 0 度的变位和非变 是按照法向模数1 至 10 毫米,齿条长度 几何参数计算和传动质量指标的验算。

引用标准:GB 10096--88齿条精度, GB 10095--88主要参考书目:《齿轮手册》 上、下册, 《机床程序设计: 邓时俊 2002.06注意:本程序有“单变量求解”,应从工具--选项说明:请在兰色框中输入直齿齿 轮 齿 数Z 1法 向 模 数m n 6法 向 压 力 角αn 螺 旋 角βf 有 效 齿 宽b26齿 顶 高 系 数ha*齿顶倒棱系数hd*顶 隙 系 数c*径向变位系数x 1说明:在下面输入安装距或齿条分度线至基准面距离,二者只输入其中之一。

齿条分度线至基准面距离安 装 距a说明:安装距即齿轮轴线至齿条基准面的距离输入方式 2:说明:如在下面输入齿厚上、下偏差的具体数值,则不认上面已输入的齿厚跨棒距测量棒(球)直径:注:如不输入圆棒(球)直径实际值,则默认其参考值。

圆棒(球)直径参考值dp 2010.03圆棒(球)直径实际值dp 28传动质量指标的验算:齿轮齿条顶宽 >2.4以下是输出数据,请打印:***************************************************************************齿编号:产品型号:订货号:10026零件件号:3020130202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮齿条几何参数:齿数Z30法向模数m n26毫米法向压力角αn20度.分秒螺旋角βf0度.分秒有效齿宽b26毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25安装距a104.5毫米(齿轮径向变位系数x0.5法向变位系数x n0.5分度圆直径d168毫米齿条分度线至17.5基圆直径 d b157.868毫米齿条节线至基20.5顶圆直径 d a186毫米齿条齿顶至基23.5根圆直径 d f159毫米齿条齿根至基10齿顶高h a9毫米6齿根高h f 4.5毫米7.5全齿高h t13.5毫米13.5弧齿厚S t11.609毫米7.241测量尺寸:公法线长度W k66.4毫米卡 跨 齿 数k 4W k 是否可以测量可以测量固 定 弦 齿 厚Sc n 10.251毫米固 定 弦 齿 高Hc n 7.135毫米法 向 弦 齿 厚S n 11.599毫米9.425法 向 弦 齿 高H n 9.2毫米6圆棒(球)直径dp 毫米8圆棒(球)跨距M 毫米圆棒或球至基20.248测 量 圆 直 径 d M毫米齿条测点至基14.88渐开线展开长度:渐开线起始展开长Lf 19.958毫米渐开线终止展开长La 49.177毫米起 始 点(齿根)θf 14.2913度.分秒终 止 点(齿顶)θa 35.4146度.分秒中 凸 点 范 围θmin 21.3324度.分秒θmax 28.3735度.分秒传动质量指标算:重 合 度ε总2.145根 切不根切齿 顶 变 尖齿顶未变尖齿顶未变尖公差值:(按 GB10095—88 渐开线圆精 度 等 级Ⅰ:8Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差下偏差齿 厚 上 偏 差Ess-0.1毫米-0.15齿 厚 下 偏 差Esi -0.2毫米-0.25齿 厚 公 差Ts 0.1毫米0.1最 小 法 向 侧 隙jn min 0.25毫米最 大 法 向 侧 隙jn max 0.45毫米公法线平均长度上下偏差及公差:GB 10095—88Ews -0.111毫米Ewi -0.17毫米Ew 0.059毫米圆棒(球)跨距上下偏差及公差:GB 10095—88Ems -0.22毫米-0.206Emi -0.337毫米-0.343Em 0.117毫米0切 向 综 合 公 差F'i 0.106毫米0.224一齿切向综合公差f'i0.022毫米0.063齿距累积公差F P0.09毫米0.19齿距极限偏差±f pt0.02毫米0.028基节极限偏差±f pb0.018毫米齿形 公差 f f0.016毫米0.034齿向 公差Fβ0.011毫米齿面接触斑点按高度45%按长度60%X方向轴线平行度公差 f x0.011毫米Y方向轴线平行度公差 f y0.0055毫米安装距极限偏差±f a0.027毫米齿坯公差:孔径尺寸公差IT7GB 1800孔径形状公差IT6GB 1800顶圆尺寸公差(用作基准)IT8GB 1800(不用作基准)IT11, 但不大于0.6毫米图样标注: 齿轮18-7-7-0.1GB 10096—88-0.2齿轮28-7-7-0.15GB 10096—88-0.25注:齿厚上、下偏差两打印终止***********************编号:毫米毫米顶宽 >2.4毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米毫米。

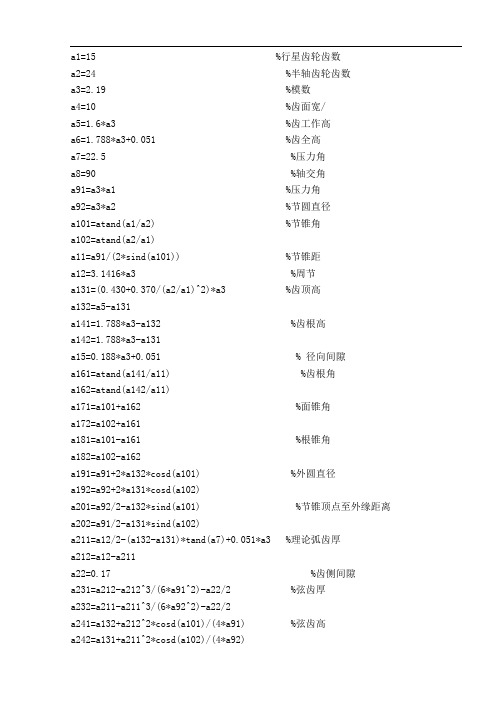

差速器齿轮基本参数计算程序(1)

a1=15 %行星齿轮齿数a2=24 %半轴齿轮齿数a3=2.19 %模数a4=10 %齿面宽/a5=1.6*a3 %齿工作高a6=1.788*a3+0.051 %齿全高a7=22.5 %压力角a8=90 %轴交角a91=a3*a1 %压力角a92=a3*a2 %节圆直径a101=atand(a1/a2) %节锥角a102=atand(a2/a1)a11=a91/(2*sind(a101)) %节锥距a12=3.1416*a3 %周节a131=(0.430+0.370/(a2/a1)^2)*a3 %齿顶高a132=a5-a131a141=1.788*a3-a132 %齿根高a142=1.788*a3-a131a15=0.188*a3+0.051 % 径向间隙a161=atand(a141/a11) %齿根角a162=atand(a142/a11)a171=a101+a162 %面锥角a172=a102+a161a181=a101-a161 %根锥角a182=a102-a162a191=a91+2*a132*cosd(a101) %外圆直径a192=a92+2*a131*cosd(a102)a201=a92/2-a132*sind(a101) %节锥顶点至外缘距离a202=a91/2-a131*sind(a102)a211=a12/2-(a132-a131)*tand(a7)+0.051*a3 %理论弧齿厚a212=a12-a211a22=0.17 %齿侧间隙a231=a212-a212^3/(6*a91^2)-a22/2 %弦齿厚a232=a211-a211^3/(6*a92^2)-a22/2a241=a132+a212^2*cosd(a101)/(4*a91) %弦齿高a242=a131+a211^2*cosd(a102)/(4*a92)>> a1=15 %行星齿轮齿数a2=24 %半轴齿轮齿数a3=2.19 %模数a4=10 %齿面宽/a5=1.6*a3 %齿工作高a6=1.788*a3+0.051 %齿全高a7=22.5 %压力角a8=90 %轴交角a91=a3*a1 %压力角a92=a3*a2 %节圆直径a101=atand(a1/a2) %节锥角a102=atand(a2/a1)a11=a91/(2*sind(a101)) %节锥距a12=3.1416*a3 %周节a131=(0.430+0.370/(a2/a1)^2)*a3 %齿顶高a132=a5-a131a141=1.788*a3-a132 %齿根高a142=1.788*a3-a131a15=0.188*a3+0.051 % 径向间隙a161=atand(a141/a11) %齿根角a162=atand(a142/a11)a171=a101+a162 %面锥角a172=a102+a161a181=a101-a161 %根锥角a182=a102-a162a191=a91+2*a132*cosd(a101) %外圆直径a192=a92+2*a131*cosd(a102)a201=a92/2-a132*sind(a101) %节锥顶点至外缘距离a202=a91/2-a131*sind(a102)a211=a12/2-(a132-a131)*tand(a7)+0.051*a3 %理论弧齿厚a212=a12-a211a22=0.17 %齿侧间隙a231=a212-a212^3/(6*a91^2)-a22/2 %弦齿厚a232=a211-a211^3/(6*a92^2)-a22/2a241=a132+a212^2*cosd(a101)/(4*a91) %弦齿高a242=a131+a211^2*cosd(a102)/(4*a92)a1 =15a2 =24a3 =2.1900 a4 =10a5 =3.5040 a6 =3.9667 a7 =22.5000a8 =90a91 =32.8500 a92 =52.5600 a101 =32.0054 a102 =57.9946 a11 =30.9906 a12 =6.8801 a131 =1.2582 a132 =2.2458 a141 =1.6699 a142 =2.6575 a15 =0.4627 a161 =3.0844 a162 =4.9012 a171 =36.9066 a172 =61.0790 a181 =28.9210 a182 =53.0934 a191 =36.6588 a192 =53.8937 a201 =25.0897 a202 =15.3580a211 =3.1427 a212 =3.7374 a22 =0.1700 a231 =3.6444 a232 =3.0558 a241 =2.3359 a242 =1.2831。

渐开线齿轮计算程序

0.0000 0.0000

0

度数 分数 秒数

#DIV/0! #DIV/0!

#DIV/0!

0

0 0 #DIV/0! 0

0

#DIV/0!

0 角变位

#DIV/0! 总变位系数X

0

啮合角invα t'(查表)

0

啮合角αt'(查 表值)

0 变动中心距a'

0

#DIV/0! #DIV/0! #DIV/0!

0.8 1.25

2 3.2 5 8 16 32

齿轮传动的几何计算) #DIV/0!

斜齿轮(外啮合) 端面角度β 模数mt 模数mn 齿数Z1 齿数Z2

分度圆d1

分度圆d2

齿顶高ha

齿根高hf

传动比i:

齿高h

齿顶圆直径da1

齿顶圆直径da2 齿根圆直径df1 齿根圆直径df2 中心距a 基圆直径db1 基圆直8、0、2、5630.、5

、 齿6宽、b1=04、、1160、、2250、、4400

、80、160、250、400

分度圆d实际直径上、 下邻值

50

模数m实际值上下邻值

2

(0.2、0.5、0.8、1.0 、1.5、2.5、4.0、

125 3.5

齿宽b实际上下邻值

分度圆d/mm

分度圆弦齿厚s2 总重合度εγ

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

跨测齿数K1

0 跨测齿数K2

2

1

1

0 参数invat/invan

1.1537 1.0000

跨齿距W1

跨齿距W2

锥齿轮详细计算计算

轴交角极限偏差

齿坯顶锥母线跳动公差

基准端面直径

齿坯基准端面跳动公差 齿坯轮冠距极限偏差 齿坯顶锥角极限偏差

Ess Esi Ts jnmin jnmax F'i f'i FP ±fpt fc

±EΣ

齿坯尺寸公差

轴径

-0.018 -0.05 0.032

0.028 0.013 0.022 0.01 0.005

840

N/mm2

接触强度最小安全系数

许用接触应力 计算接触应力

接触强度计算安全系数

齿形系数(展成法) 相对应齿力根修圆正角系敏数感系 相对齿根表数面状况系

数

SHmin σHP σH

SH Yfa1 Ysa1 YδrelT1 YδrelT1

1.25

822.4591

N/mm2

#REF!

N/mm2

#REF! #REF!

2.85

Yfa2

1.57

Ysa20.95源自YδrelT21YδrelT2

试验齿轮弯曲疲劳极限

弯曲强度最小安全系数

许用齿根应力 计算齿根应力

弯曲强度计算安全系数

σFmin

330

SFmin σFP1 σF1

SF1

1.25 492.195 281.6627 1.747462

N/mm2

N/mm2 N/mm2

以下是输出数据,请打 印: *********************** *********************** *****************

3.025924

2012.651

N

(工作条件原动

机均匀平稳,从

1.35 动机中等振动)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.20943951 0.34906585 d1=Mn*Z1/COSΒ d2=Mn*Z2/COSΒ 460.0532677 868.9895056

2 未变位时中心距Ad 3 中心距变动系数Yn 4 啮合角awt

5

6 7 8 9 10 11 12

Ad=Mn*(Z1+Z2)/2COSΒ 664.5213867 Yn=(A-Ad)/Mn 0.047861334 tgat=tgan/COSΒ 0.372101546 at=arctgat 0.356227141 COSawt=Ad/A*COSat 0.936544706 awt=arccosawt 0.358156343 总变位系数Xn invawt=tgawt-awt 0.016143101 invat=tgat-at 0.015874404 Xn=(Z1+Z2)*(invawt-invat)/(2*tgan) 0.047985512 变位系数分配Xn1 Xn2Xn1 取值 0.25044 Xn2=Xn-Xn1 -0.202 齿顶高变动系数Δ Yn Δ Yn=Xn-Yn 0.000 齿顶高ha1 ha2 ha1=(ha*+Xn1-Δ Yn)*Mn12.50315822 ha2=(ha*+Xn2-Δ Yn)*Mn7.974213338 齿根高hf1 hf2 hf1=(ha*+cn*-Xn1)*Mn 9.9956 hf2=(ha*+cn*-Xn2)*Mn 14.52454488 齿高 h1 h2 h1=ha1+hf1 22.499 h2=ha2+hf2 22.499 齿顶圆直径da1 da2 da1=d1+2*ha1 485.0595841 da2=d2+2*ha2 884.9379323 齿根圆直径df1 df2 df1=d1-2*hf1 440.0620677 df2=d2-2*hf2 839.9404159

664.521 0.048 0.372 20.410 0.937 20.521 0.016 0.016 0.048 0.250 -0.202 0.000 12.503 7.974 9.996 14.525 22.499 22.499 485.060 884.938 440.062 839.940

13 公法线计算Wn1 Wn2 当量齿数 Z*1 Z*2 Z*1=Z1*invat/invan 47.92873317 47.929 Z*2=Z2*invat/invan 90.53205155 90.532 跨测齿数 K1 K2 (1+2*Xn/Z*)*(1+2*Xn/Z*) 1.021010246 1.021 0.991074907 0.991 COSan*COSan 0.883022222 0.883 SQRT 0.371467393 0.371 0.328713683 0.329 K1 6.245470064 6 K2 10.15105199 10 W*1 W*2 W*=COS(PI(K-0.5)+Z**INVan) 16.90799062 16.908 29.31319878 29.313 Wn1 Wn1=(W*1+2*Xn1*SINan)*Mn 170.7930167 170.793 Wn2 Wn1=(W*2+2*Xn2*SINan)*Mn 291.7471175 291.747 备注:1、选择C2-C8黄颜色单元参数 2、根据C12数值选择C13单元参数(一般C12≯1,C13=0.5、或C13=0.5C12) 3、C7单元参数输入角度数值 4、该程序适用于外啮合齿轮的传动计算

图号: 分度圆直径 分度圆直径 齿顶圆直径 齿顶圆直径 齿根圆直径 齿ห้องสมุดไป่ตู้圆直径 公法线长度 公法线长度 日 期 6.245470064 10.15105199

d1 d2 da1 da2 df1 df2 Wn1 Wn2

460.053 868.990 485.060 884.938 440.062 839.940 170.793 291.747 2015-3-13 15:16 6 10

渐开线园柱齿轮传动的几何计算 1模 数 Mn 10 2齿 数 Z1 45 3 Z2 85 4齿 形 角 an 20 5 齿 顶 高 系 数 ha* 1 6螺 旋 角 β 12 7中 心 距 A 665 8 变 位 系 数 X1 0.250 9 X2 -0.202 总 变 位 系 数 Xn 0.048 取 变 位 系 数 Xn1 0.250

备注:1、选择C2-C8黄颜色单元参数 2、根据C12数值选择C13单元参数(一般C12≯1,C13=0.5、或C13=0.5C12) 3、C7单元参数输入角度数值 4、该程序适用于外啮合齿轮的传动计算 渐开线园柱齿轮传动的几何计算 图号: 1模 数 Mn 10 分度圆直径 d1 460.053 2齿 数 Z1 45 分度圆直径 d2 868.990 3 Z2 85 齿顶圆直径 da1 485.060 4齿 形 角 an 20 齿顶圆直径 da2 884.938 5 齿 顶 高 系 数 ha* 1 齿根圆直径 df1 440.062 6螺 旋 角 β 12 齿根圆直径 df2 839.940 7中 心 距 A 665 公法线长度 Wn1 170.793 8 变 位 系 数 X1 0.250 公法线长度 Wn2 291.747 9 X2 -0.202 日 期 2015-3-13 15:16 总 变 位 系 数 Xn 0.048 取 变 位 系 数 Xn1 0.250 相 齿轮已知参数 齿数Z1 齿数Z2 模数Mn 中心距A 齿面宽B 螺旋角β 齿高系数ha* 齿形角an 齿顶系数cn* 1 分度圆直径d1 分度圆直径d2 目 公 6.245470064 10.15105199 计 6 10 式 算 结 果 45 85 10 665 100 12 1 20 0.25 460.053 868.990