双辉光离子渗金属

离子渗金属

离子渗金属

离子渗金属原理:离子渗金属是在低真空炉体中,利用辉光放电即低温等离子体轰击的方法,使工件表面渗入金属元素。

渗钛:采用双层辉光离子渗金属技术对纯铜进行了渗钛处理。

用配有能谱仪的扫描电子显微镜、X射线衍射仪和透射电子显微镜对合金层的显微组织形貌、钛含量分布、相组成及相结构类型进行了观察与测定,对合金层的形成机理进行了探讨,并对其性能进行了对比测定。

结果表明:渗钛层由合金层和扩散层组成,合金层主要由TiCu+(Cu)固溶体+TiCu4构成,TiCu4为D1a型有序相,TiCu为B2型有序相,扩散层为(Cu)固溶体。

渗钛处理后纯铜的表面得到显著强化.。

利用双层辉光等离子技术进行镍基耐蚀合金表面合金化的研究

利 用 双 层 辉 光等 离子 技 术 进 行镍 基 耐蚀 合 金 表 面 合 金 化 的研 究

徐 江 谢 锡 善 徐 重 , ,

( 北京科 技大学 材料科 学与 工程 学 院,北京 10 8 1 00 3

2 太原 理工大学 表 面工程研 究所 ,山西 太 原 . 0 02 ) 30 4

不 锈 钢 基 材 表 面 形 成 类 似 于 H s l yC一20 at l eo 0 0合 金

成分 的表 面合金 渗层 , 而节 约 大 量 贵 重金 属 、 从 降低 成本, 为将 来 的工业应 用取得 良好 的经济效益 。

金层 , 高速 钢 、 锈 钢 、 基合 金 、 碳 含钴 沉 淀硬 如 不 镍 低 化 高速 钢 以 及 钴 镍 铬 沉 淀 硬 化 不 锈 钢 等 特 种 硬 化 层 。随着对 该项技 术认识 的 不 断深 入 , 人们 对 该

1 试 验 方 法 和试 验 方 案

1 1 试 验 方 法 .

技术进 行 了大 量 的基础研 究 : 目前 , 层辉光 离子 渗 双 金 属技 术 已成 功地应 用于手 用锯 条 、 用锯条 和其 他 机 产品 。近年 来 , 将 这 项 技 术应 用 于 高 附 加 值 的产 为 品, 人们 开展 了 ・ 的科学 研究 ” 定 “。

摘

要 : 究 了 在 2 和 不 锈 钢基 材上 , 用 双层 辉 光 离 子 渗金 属 技 术 进 行 N.rM - u多元 共 渗 表 研 u钢 利 i - oC C

面合 金 化 , 用 电化 学 方 法 对 两 种 基 材 表 面形 成 的 渗 层 在 5 C 中的 腐 蚀 性 能 进 行 了 测 定 。 结 果 表 采 %H I

H s lyC 一 20 合 金 是 美 国 H Y N 公 司 a e o tl 00 A EE

铝合金表面处理的方法及应用

铝合金表面处理的方法及应用对铝及其合金进行表面处理产生的氧化膜具有装饰效果、防护性能和特殊功能,可以改善铝及其合金导电、导热、耐磨、耐腐蚀以及光学性能等。

因此,国内外研究人员运用各种方法对其进行表面处理,以提高它的综合性能,并取得了很大进展。

目前,铝及其合金材料已广泛地应用于建筑、航空和军事等领域中。

本文分类论述了铝及其合金材料表面处理的主要方法。

1·化学转化膜处理金属表面处理工业中的化学转化处理时使金属与特定的腐蚀液接触,在一定条件下,金属表面的外层原子核腐蚀液中的离子发生化学或电化学反应,在金属表面形成一层附着力良好的难溶的腐蚀生成物膜层。

换言之,化学转化处理是一种通过除去金属表面自然形成的氧化膜而在其表面代之以一层防腐性能更好、与有机涂层结合力更佳的新的氧化膜或其他化合物的技术。

1.1阳极氧化法铝的阳极氧化法是把铝作为阳极,置于硫酸等电解液中,施加阳极电压进行电解,在铝的表面形成一层致密的Al2O3膜,该膜是由致密的阻碍层和柱状结构的多孔层组成的双层结构。

阳极氧化时,氧化膜的形成过程包括膜的电化学生成和膜的化学溶解两个同时进行的过程。

当成膜速度大于溶解速度时,膜才得以形成和成长。

通过降低膜的溶解速度,可以提高膜的致密度。

氧化膜的性能是由膜孔的致密度决定的。

1.1.1硬质阳极氧化铝的硬质阳极氧化是在铝进行阳极氧化时,通过适当的方法,降低膜的溶解速度,获得更厚、更致密的氧化膜。

常规的方法是低温(一般为0℃左右)和低硫酸浓度(如<10%H2SO4)的条件下进行,生产过程存在能耗大、成本高的缺点。

改善硬质阳极氧化膜的另一种方法是改变电源的电流波形。

氧化膜的电阻很大,氧化过程中产生大量的热量,因此,传统直流氧化电流不宜过大,运用脉冲电流或脉冲电流与直流电流相叠加,可以极大地降低阳极氧化所需要的电压,并且可使用更高的电流密度,同时还可以通过调节占空比和峰值电压,来提高膜的生长速度,改善膜的生成质量,获得性能优良的氧化膜。

不同氮化工艺对低碳钢离子镀铬的影响

摘要双层辉光(以下简称双辉)等离子表面合金化是具有我国独立知识产权,居世界领先水平的高技术,是表面工程技术的重要分支之一。

该技术是在离子氮化的基础上发展起来的,它较好地解决了提供欲渗活性金属原子方面的问题,将仅能进行非金属元素渗入的离子氮化技术拓宽成为能进行所有金属元素、非金属元素渗入的等离子渗金属技术,开创了等离子表面冶金的新领域。

普通碳钢进行双辉等离子低温表面渗镀铬,提高其耐磨性、耐腐蚀性、抗高温氧化性,从而提高产品性能,降低产品成本,延长产品寿命,提高产品的市场竞争能力,用其代替昂贵的合金材料,从而节约资源,减少消耗,推进可持续发展。

双辉等离子表面合金化技术与其它表面改性技术相比具有许多显著的优点,具有很大应用前途的实用技术,加速其实用化进程,将有利于产业化的推广。

由于渗铬前氮化能促进铬在铁中的扩散、渗铬后进行氮化有强化作用,故本课题研究不同氮化工艺对碳钢离子渗铬的影响,旨在改善低温渗铬的条件,提高渗层的以及整体工件的性能。

实验表明:(1)渗铬+氮化与氮化+渗铬+氮化工艺,能大幅度提高碳钢表面硬度,表面强化层硬度可达HV750;(2)渗铬+氮化表面强化层组织是由白亮层(ε相)+氮化层+基体组成,组织致密,与基体结合紧密;氮化+渗铬+渗氮的渗层厚度较渗铬+氮化的渗层厚度要深;(3)在水砂纸2000#砂粒度为6μm的磨粒磨损情况下,渗铬+氮化的试样在整个磨损过程的失重曲线的斜率最小,就是说其的耐磨性最好。

关键词:双辉等离子渗金属;Q235钢;渗铬;渗氮;工艺AbstractDouble glow discharge plasma surface alloying process is plasma surface modification technology,which was invented by Chinese scholars have their own intellectual property rights.This technology was developed on the ion nitriding,it was better to provide wishes to solve the infiltration activity of metal atoms,will be only for non-metallic elements into the ion nitriding technology can be widened for all metal elements,non-metallic elements such as the infiltration of Metal Ion technology,creating a plasma surface metallurgy new areas.Of ordinary carbon steel double glow discharge Plasma Surface chromium plating to enhance the wear resistance, corrosion resistance, high temperature oxidation resistance and improve its product performance, reducing the cost of products to extend the lifespan of products, improving product competitiveness in the market. Replace it with expensive alloy materials to saving resources, reducing consumption and promoting sustainable development. Double glow discharge plasma surface alloying technology compared with the other surface modification technology ,it has many significant advantages ,it has the practical technologies’great of application, speed up the process of actually used, there will be conducive to the promotion of industrialization.Nitriding before the chromizing can promote the spread of the Chromium in the iron , nitriding can play a role in strengthening after chromizing, so the subject studys of the different c nitriding process’ effect in the ordinary carbon steel double glow discharge Plasma Surface chromium, the aimed to improving the conditions of the chromizing in the low temperature ,to improving the layer and the overall performance of the workpiece. Experiments show that:(1) The chromizing and nitriding’s and the second nitrid ing’s process, can greatly improve the carbon steel surface hardness ,and the hardness of the Strengthen surface layer is HV750;(2)The c hromizing and nitriding’s surface infiltration of the organization is composed of the white layer (ε phase) and the nitride layerand the Matrix. The organization is dense, and work closely with the matrix.The Layer thickness of the second nitriding is abysmal of the chromizing and nitriding’s(3) With the 2000 water of sandpaper (the Size is 6 μ m)of abrasive wear ,the weightlessness of the curve of the slope of the ch romizing and nitriding’s sample is smallest ,so its wearability is better .Key words: double glow discharge plasma surface alloying process; Q235steel; chromizing; nitriding; process目录引言 (1)1 资料综述 (2)1.1渗铬的国内外研究状况 (2)1.2渗铬的工业应用 (2)1.2.1抗腐蚀的应用 (2)1.2.2抗磨损的应用 (2)1.2.3抗高温氧化及高温腐蚀的应用 (3)1.3等离子渗金属技术 (3)1.3.1等离子体 (3)1.3.2离子氮化原理 (4)1.3.3辉光放电现象 (5)1.4双辉等离子渗金属技术 (7)1.4.1双辉等离子渗铬技术概况 (7)1.4.2 双辉等离子渗铬技术的物理过程 (8)1.4.3 双辉等离子渗铬特点 (8)1.5低温渗镀铬理论基础 (9)1.5.1. 铁材料渗铬的金属学理论基础 (9)1.5.2渗铬的表面改性理论基础 (11)1.6双辉等离子渗铬原理 (11)2 课题的提出 (13)2.1课题的提出 (13)2.2课题的研究内容 (13)2.3.课题的研究意义 (13)2.4技术路线 (13)2.5实施方案 (14)2.6课题的可行性分析 (14)3.试验工艺流程 (15)3.1材料的选择 (15)3.2工艺步骤 (15)3.2.1渗铬的工艺步骤 (15)3.2.2组织性能检测的工艺步骤 (15)4 实验结果与分析 (18)4.1渗层的显微硬度 (18)4.2渗层的显微组织 (19)4.3渗层相结构 (22)4.4摩擦磨损性能 (24)5 结论 (27)参考文献 (28)引言进入到20世纪,通过各种物理、化学机械或复合的方法,在材料表面制备涂层、薄膜或进行表面改性已发展为比较成熟、系统的工程技术并得到广泛应用,特别是近二三十年来,世界各国特别是先进工业国对表面技术提出更高、更特殊的要求:需要适应多种工作环境,尤其是十分恶劣的环境;具有较长的使用寿命,比以往的材料要更加耐磨损,耐腐蚀,耐高温氧化等等。

金属之光 灿烂辉煌

的同事们还 研 究成功加弧 辉光离子渗金

属 双 辉无 氢 渗碳 双 阴极金 刚石 薄膜等

、

、

新 技 术 已 申报 专利 2 5 项 其 中获专利

.

.

权 15 项。

双 层 辉光离子渗金 属技术被 国家科

委列入 “ 中华人 民共和国重 大科技成果

”

选集 ;

被教育部入 选

“ 建 国 50 年来高校

重 大科技成果 ” : 被世 界华人 发 明博览会

于 太原 工 学院机制 专业 。 19 8 1 年 9 月至

1 9 8 5 年 8 月 间 在 美 国 南卡 罗 来 纳 州 立 大

学作访 问 学者 。 曾任 太 原 理 工 大 学材 料

加 工 工 程 国 家重 点 学科 博 士 点 首席 学 、

科 带 头人 。 现 任 太 原 理 工 大 学表 面 工 程

上个世纪九十年代 双 层辉光离子 ,

渗金 属技术在十 分剧 烈的竞争 中 曾获 .

得美国政府资助 的科研 项 目两项 : 能源

相 关 发 明创 造 项 目及 小企 业 创 新 研 究项

目。

在我国驻美大使馆 的支持和指导 下 ,

徐重 教 授 曾在 美 国 创 建 P la u r g 公 司 和 X u -

维普资讯

之光 灿烂辉煌

本刊记者 刘炳胜

作为 中国的原创性重 大发 明 双 层 .

辉 光 离 子 渗金 属 技 术 在 美 国被 称 为 徐 “

”

氏合金 化 法 。 其重 要 意义 是 使长期 以

来 只 能用于 少量 非金 属元 素 的离子氮 ,

化技术扩大至 大量 固态合金 元 素 从而 .

.

,

他的同事们进行了大量 试验研究 在基 .

半导体工艺制造论文

请回答以下问题:题目:(1)在离子注入工艺中,有一道工艺是”沟道器件轻掺杂源(漏)区”,其目的是减小电场峰植和热电子效应!请详尽解释其原理!题目:(2)在电极形成或布线工艺中,用到金属Ti,请详尽说明金属Ti的特性、金属Ti 的相关工艺、以及金属Ti在电路中的作用!题目:(3)在化学气相淀积反应中低压会带来什么好处?题目:(4)在光刻胶工艺中要进行,软烘,曝光后烘焙和坚膜烘焙,请详细说明这三步工艺的目的和条件。

题目:(5)请对Si(以一种刻蚀气体为例)和SiO2(以一种刻蚀气体为例)刻蚀工艺进行描述,并给出主要的化学反应方程式。

(每题20分,满分100分)(1)在离子注入工艺中,有一道工艺是”沟道器件轻掺杂源(漏)区”,其目的是减小电场峰植和热电子效应!请详尽解释其原理!答:轻掺杂漏区(LDD)注入用于定义MOS晶体管的源漏区。

这种区域通常被称为源漏扩展区。

注入使LDD杂质位于栅下紧贴沟道区边缘,为源漏区提供杂质浓度梯度。

LDD在沟道边缘的界面区域产生复杂的横向和纵向杂质剖面。

nMOS和pMOS的LDD 注入需用两次不同的光刻和注入。

在源漏区浅结形成的同时MOSFET的栅也被注入。

LDD结构用栅作为掩膜中低剂量注入形成(n-或p-注入),随后是大剂量的源漏注入(n+或p+注入)。

源漏注入用栅氧化物侧墙作为掩膜。

如果没有形成LDD,在正常的晶体管工作时会在结和沟道区之间形成高电场。

电子在从源区向漏区移动的过程中(对n沟道器件)将受此高电场加速成为高能电子,它碰撞产生电子—空穴对。

热电子从电场获得能量,造成电性能上的问题,如被栅氧化层陷阱捕获,影响器件的阀值电压控制。

随着栅氧厚度、结深、沟道长度的减小,漏端最大电场强度增大,热载流子效应的影响变大,它对器件的寿命、可靠性等有很大影响。

通过分析我们可以看到:LDD结构通过两条途径来抑制热载流子效应:弱化漏端电场和使得漏端最大电场离开栅极。

增大注入剂量对于提高电流驱动能力有好处,但在剂量达到约132⨯以后,驱动电流的增加110cm-就显得困难。

双层辉光等离子技术提高TC4合金阻燃性能

crT a i esdi C t xwi s Cr i ovn nte p a e h ih rcino r x e d d2 % wi i h e t 2 iw sds re T 4 mar t mot s ligi h 卢 h s .T eweg t a t fC c e e 0 p n i h ds f o e t nted ph h

YANG e me ,W U Zh n - ig,L ANG e ・ i g Xu ・ i o g qn I W n pn

( an h i rrf De in a d Re e r h Isi t Sh g a c at sg n s a c n tue,Sh n h i 0 2 2,Chia) Ai t a g a 0 3 2 n

( 海 飞机 设 计 研 究 院标 准 材 料 设 计 研 究 部 , 海 上 上 203 ) 0 22

摘 要 : 叙 述 了 采 用 双 层 辉 光 等 离子 渗 金 属 技 术 , T 4合 金 表 面 渗 入 c 元 素 , 在 C r 形成 T —c 阻 燃 合 金 层 。 结 果 指 出 , i i r T

大的进展 , 但与国外相 比仍存在较大差距 。 笔者采用双层辉光等 离子渗 金属技术 在普 通钛合

件极 电压为 40V, 5 工件极 电流为 30A, . 气压为 3 a 极 5P ,

间距 2 l 试 验 温 度 为 90℃ , 温 时 间 为 3h 0f i m, 0 保 。

金 T 4表面渗入 c 元素 , C r 形成具有 阻燃 性能 的 T —c 合 i r 金层 , 在保持钛 合金 的高 比强 度 , 提高钛 合金 阻燃性 能 的

近年 来 , 中国航 空 钛 合 金 阻 燃 技 术 的研 究 也 取 得 了较

实验中心介绍

青岛滨海学院实验中心介绍科技引领时代,能力决定未来!实验教学在培养人才过程中举足轻重,实验中心是为滨海学院的学子提供实验研究的地方,也是专业实用人才培养的孵化地。

实验中心所在的科技楼,于2008年建成,是一座拱顶式环形建筑,其内部宽敞明亮,环境洁净幽雅。

大厅内两座汉白玉雕塑亭亭玉立,庄重典雅,厅柱上悬挂着世界著名科学家的头像和介绍,彰显出科学严谨的氛围,使进入这里的学生自然产生仰慕神情和追求精神。

在这座五层楼内,两个实验中心——工科基础实验中心、电子科学技术实验中心分布其中。

目前,该实验中心共有实验室40个,实验室面积3600多平方米,总投资3000多万元,有专职实验教师6人,兼职实验教师15人。

一楼、二楼、三楼主要是机械、土木工程材料、金属材料、模具、数控等专业基础及专业实验室。

包括液压传动、工程力学、机械原理、机械设计、金相制样和金相显微镜、热处理、表面工程、磨损和腐蚀、工程材料、工程测量、模具、石膏模型实验室等。

四楼、五楼主要是计算机、电子科学与技术、网络工程、电气及自动化、计算机信息管理等专业基础及专业实验室。

包括电子电路、电气故障检测、机电一体化、计算机组成原理、检测技术、电力电子、网络技术、传感器技术、单片机、可编程控制、电工技能、嵌入式系统、电力拖动、高频电子等实验室。

实验中心归属教务处管理,仪器设备使用和日常维护由实验中心负责,实验室建设和维修工作由教学仪器设备管理中心承担。

实验中心除承担全部独立实验和课程实验外,还承担开放实验教学和有关职业培训活动。

实验室实行预约开放制度,并承担教师、学生科研和毕业设计相关实验项目。

第一部分:工科基础实验室简介工科基础实验中心,是我院五大实验中心之一。

工科实验室用房面积为1800 m2,现有设备价值1500万元,包括机械制图室、机械原理实验室、机械零件实验室、机械创新设计实验室、机械制造实验室、塑料模具实验室、冲压模具实验室、液压传动实验室、金相制样室、金相显微镜室、热处理实验室、材料力学实验室、工程材料实验室、工程测量实验室等22个,涉及机械设计制造类、材料类、土木工程类。

双层辉光离子渗金属技术沉积氮化钛薄膜的微观结构研究

M i r s r t r f Tia i m t i l s Pr p r d b ub e G l w c o tu u eo t nu Nir de Fim e a e y Do l - o Dic r e Pl s a Sur a e Alo i c i e s ha g a m f c l y ng Te hn qu

离 子体 辅 助化学 气 相沉 积 ( A V 等 , P C D) 它们 虽 然 具

一 _ 一 ~ 妻

械性 能 和化 学性 能 , 高硬 度 、 摩擦 系 数 、 如 低 良好 的 耐磨 性 、 抗腐 蚀 性 和化学 稳定 性 . 为一种 性 能优 良 作 的表 面改性 材 料 , 许 多领 域 中广泛 应用 , 如工 业 在 例

Che o b We ii g,HeXi n n Sh u u, iSh l an a g,Su n l u n Fe g o

( ol eo l t ncIf ma o n i eig o t— e t l nvri r ai aie , h n 3 0 4, hn ) C l g f e r i n r t n E g e r ;S uh C nr ies yf t n l i Wu a 0 7 C ia e E co o i n n aU t o N o ts 4

基金项 目

湖北省 自然 科学基金资助项 目(0 1 D 4 8 ;中南 民族 大学学术 团队基金 资助项 目( T 0 0 3 c 央高校 2 1C B 1 ) X Z 90 ); t f 基本科研业 务费专项资金资助项 目( Z 10 1 C Z 0 ) 1

采用双层 辉光 离子渗金属技术 , 在硬质合金基体表面上制 备 r氮化钛 ( i 薄膜 , TN) 通过微观结 构和显微 硬

双层辉光离子渗金属工艺试验的回归分析

[ 收稿 日期 ]020 —2 20 .32

I N0 : ( ) ,

用 M TA A L B软 件进行 回归 分析 。

表 2为 工件 电流 ,保 温 时 间 t工作 气 压 P、 件 、 、 工 与 源极 之 距 d四个 工 艺参 数 对渗 层 厚度 日综 合影 响 的 回归 结 果 。 回归 方 程 =一9 .04+ 1.11 一0 657 5 23 .

度 见表 1 。

2 回归 分 析

采 用 多元 线性 回归模 型

f =b Y 0+ b l l+b 2+b 3+b 2 3 4 4+£

1 试 验 材 料 及 方 法

渗金 属 基 体 材 料 为 d C, 寸 为 2m ×7m O r尺 0m 0 m。 源极 材 料 为 W3 M 2 C4 5 o0 o5粉 末 冶 金 烧 结 板 , 寸 为 尺 2m 0 m×7r 0 m。试 验 在 自制 的 双层 辉 光 离 子 渗 金 属 炉 a 中进 行 。渗 层 厚 度 采 用 Noht 1 金 相 显 微 镜 测 epe一2 型

[ y od ] D u l g w;l m u aeaoig Poes ers n a s Kew r s obe l Pa asr c l y ;res;R g s gal i —o s f l n e i n ys

双层 辉 光 离 子 渗 金 属 技 术 ( 称 X —e rcs) 简 uTcPoes 是 利用 辉 光放 电 时 的 阴极 溅 射 现 象 , 欲 渗 合 金 元 素 将 从 源极 表 面溅 射 出来 , 积 到 工 件 表 面 并 通 过 扩 散 形 沉 成合 金 渗层 。在该 项 技 术 中 , 响 渗 层 厚 度 的工 艺 参 影 数很 多 , 源极 电压 、 有 源极 电 流 、 件 电压 、 件 电 流 、 工 工 试 验 温度 、 温 时 间 、 作气 压 、 件 与 源 极 之 间 的距 保 工 工 离 等 。文 中采 用 多元 线性 回归 法研 究 了各 工艺 参数 对 渗 层厚 度 的影 响 , 旨在弄 清各 种 影 响 的大小 , 为进 一 步 工 艺试 验 和提 高 渗层 厚度 提 供试 验 与理 论 上 的依据 。

宁波市电镀行业协会赴昆山参观考察

宁波市电镀行业协会赴 昆山参观考察

补 了 山东 省 在 该研 究 领 域 的 空 白。

环 保 技 术 发 展 有 限 公 司 总 经理 张 金 华 陪 同下 , 赴 昆 山市 同心 表 面

青 岛滨海学院表面工程研究室建成并 科技有 限公司参观考察 电镀废水 生化 处理现场 。史理事长一行受 投入使用 ,为本科及 以上学历学生实 习、 到昆山同心表面科技有 限公司张梅生董事长的热情接待。 实验、作毕业课题提供 了平 台,更为教 师 考 察 组

综合信息

ZnhXn oge i x

5 月底 建 成 并投 入使 用 。

造 工 程 分会 在 济 南 成立

2 1年6 0 0 0 月2 日下 午 ,中 国 机 械 工 程 学 会 再 制 造 工 程 分 会 在 济 南 宣 告成 立 并 召 开 第 一 次 全体 理 事 会 议 ,首 届 3 名 委 员 ,其 中 6

防腐蚀新材料 已成 为经济建设必不可 少的关键 性材料 之~ ,广泛地 应用于 能源 环保、交通运输 、建筑工程、航天航 空、

储 罐 管 道 、水 利 电力 、 医 药卫 生 等 各 个领 域 和 信 息 、石油 、 化肥 、制 盐 、制 药 、造

范工程 ,给人 以 眼前一亮 之感觉 ”。

有 一 套 专 有 的 高 效 处理 新 技 术 ,经 考 察 确 认 后 ,于2 1 年4 委 0 0 月 托 该 公 司 对 其 废 水 处理 设 施 进 行 改造 与完 善 。据 了解 ,经 平 湖 绿 “ 海 市工 程 研 究 中心 ” ,华 东理 工 大华 上

昌聚合物有 限公司 的 “ 上海防腐蚀新材料

该 研 究 室下 设 五 个 实 验 室 ,即表 面 工 程一室 ( 双辉 渗 金 属 、 加 弧 辉 光渗 镀 )、

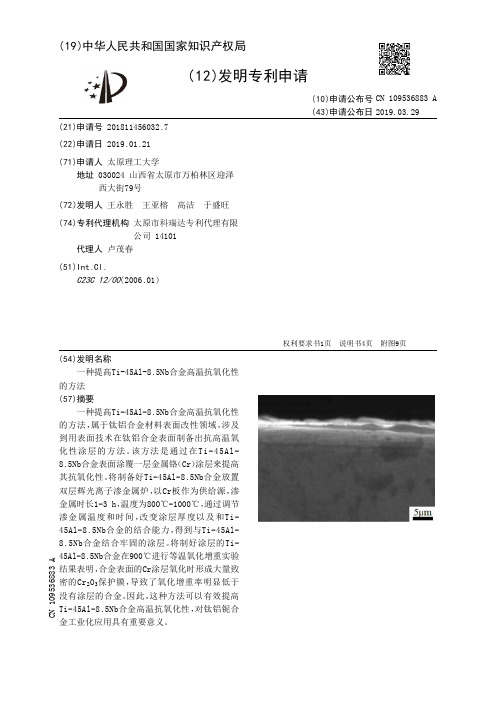

一种提高Ti-45Al-85Nb合金高温抗氧化性的方法_CN109536883A

权利要求书1页 说明书4页 附图9页

CN 109536883 A

CN 109536883 A

Байду номын сангаас

权 利 要 求 书

1/1 页

1 .一种提高Ti-45Al-8 .5Nb合金的高温抗氧化性的方法,其特征是包括以下步骤: (1)、将纯度>99 .95%的Ti、Al、Nb采用真空电弧炉熔炼成质量分数为Ti-45Al-8 .5Nb的 合金 ,然后 用铜模铸造成合金锭 ,将合金锭切割成大小为10×10×5mm的方块样品 ,打磨洗 净; (2)、把样品放置到双层辉光渗金属炉内,并给炉内充入纯度为99 .99%的氩气,渗金属 材料为Cr; (3)、调节渗金属温度和时间,得到与Ti-45Al-8 .5Nb合金结合牢固但形态不同的渗层; (4)、将没有涂层的Ti-45Al-8 .5Nb合金和有涂层的Ti-45Al-8 .5Nb合金一起放入900℃ 的高温炉中等温氧化,用XRD、SEM对样品氧化行为进行表征,分析两种实验样品的高温氧化 行。 2 .如权利要求1所述的一种提高Ti-45Al-8 .5Nb合金高温抗氧化性的方法,其特征在 于,选用的基体合金为Ti-45Al-8 .5Nb合金,通过对合金表面进行双层辉光离子渗金属,来 提高钛铝合金的抗氧化性。 3 .如权利要求1所述的一种提高Ti-45Al-8 .5Nb合金高温抗氧化性的方法,其特征在于 对样品进行渗金属Cr时,设置渗金属时长为1-3 h,渗金属温度为800℃-1000℃,当实际温 度达到设置温度时给栅极的 两端通入低电 压大电 流 ,得到不同 厚 度的 涂层 ,涂层致密并 与 Ti-45Al-8 .5Nb合金结合牢固。 4 .如权利要求1所述的一种提高Ti-45Al-8 .5Nb合金高温抗氧化性的方法,其特征在于 当把样品放入900℃高温炉等温氧化后,有涂层的合金在表面形成一层Cr2O3致密的氧化膜, 导致氧化增重率明显低于未做涂层时的结果,从而提高了Ti-45Al-8 .5Nb合金的抗氧化性。

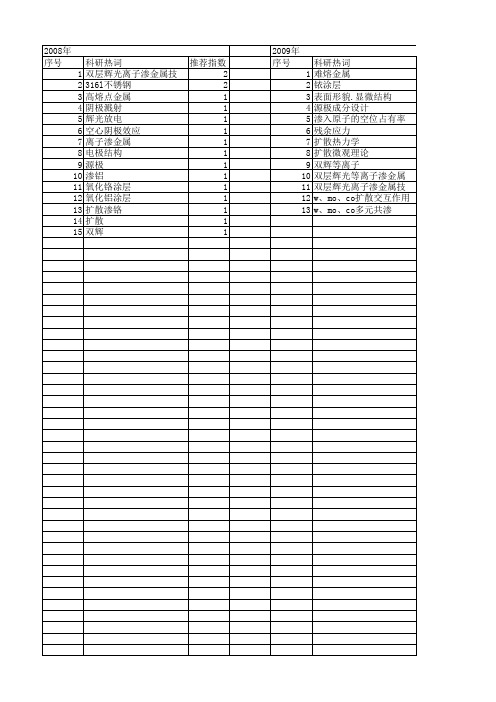

【国家自然科学基金】_双层辉光离子渗金属_基金支持热词逐年推荐_【万方软件创新助手】_20140801

2011年 序号 1 2 3 4 5 6 7

2011年 科研热词 钼 耐腐蚀性能 摩擦性能 双辉离子渗金属技术 双层辉光等离子渗金属 tin渗层 ti6al4v 推荐指数 1 1 1 1 1 1 1

2012年 序号 1 2 3 4 5 6 7 8 9

科研热词 铼涂层 钨钼钇共渗强化层 钨钼钇共渗 结合强度 红硬性 显微结构 回火硬度 双层辉光等离子 c/c复合材料

2014年 科研热词 耐蚀性 硬度 渗锆合金层 双辉等离子渗金属 0crl8ni9ti不锈钢 推荐指数 1 1 1 1 1

பைடு நூலகம்

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13

科研热词 难熔金属 铱涂层 表面形貌.显微结构 源极成分设计 渗入原子的空位占有率 残余应力 扩散热力学 扩散微观理论 双辉等离子 双层辉光等离子渗金属 双层辉光离子渗金属技术 w、mo、co扩散交互作用 w、mo、co多元共渗

推荐指数 1 1 1 1 1 1 1 1 1

2013年 序号 1 2 3 4 5 6 7 8

科研热词 显微组织 摩擦学性能 双辉离子渗钛 t10钢 耐蚀性 渗锆合金层 双辉等离子渗金属 0cr18ni9ti不锈钢

推荐指数 2 2 2 2 1 1 1 1

2014年 序号 1 2 3 4 5

2008年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

科研热词 推荐指数 双层辉光离子渗金属技术 2 316l不锈钢 2 高熔点金属 1 阴极溅射 1 辉光放电 1 空心阴极效应 1 离子渗金属 1 电极结构 1 源极 1 渗铝 1 氧化铬涂层 1 氧化铝涂层 1 扩散渗铬 1 扩散 1 双辉 1

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1

双辉等离子表面冶金耐腐蚀钢板工程化项目讨论会在京召开

系列 自主知识产权和专利 , 为世界冶金业提供一系列全新 的工业产 品 , 必将提升我 国冶金工业 在世界上 的地位

和影响 。

此外 , 讨论会还提 出了一些非常有价值 的重要信 息 , 如: 有关腐蚀挂 片影响舰船航速 的问题 , 有关 扫雷艇 的用 钢钢材 问题 , 有关钢板连续化生产 的工程化 问题及 双辉技 术在典 型零部 件 中应用的建议 等与会专家都 一致表示 ,

重教授发 明和长期研究 的“ 双层辉光离子渗金属技术 ” 推 向市场 。

・

张跃飞 ・

・

6 8・

《 热处 理》

2 0 1 3年第 2术 和双辉 等离子 表面冶金 耐腐蚀 钢板 在舰船及 海洋工 程方 面的应用 , 进一步探 讨 和寻求其 应用 目标

及切 人 点 。

在听取了与会专家 的发言和建议后 , 瑞华 国际投资有 限公 司董事长赵笠钧先生认 为“ 双层辉 光离子渗金 属技 术” 是非常具有战略前景 的我 国学者原创 的高新技术 , 结合公 司的发展 和产业化 、 工程化 的能力 , 完全有信 心将徐

石油化工学 院陈飞副教授 , 北京工业大学张跃飞副研究员 , 太原理工 大学教授 、 南京航 空航 天大学 特聘教 授徐重 。

会议 由王皴教授 主持 , 首先 由徐重教授做 了“ 双辉等离 子表 面冶金耐腐蚀 钢板工程化项 目” 的报告 。 徐重教 授着 重介 绍了“ 双层辉 光离子 渗金属 技术 ” 的基本原理 及其研究成果 : 该技术 在碳钢钢 板表 面形成 耐

属, 是 由于 电渣重 熔 用 自耗 电极 钢 锭 末 端 部 分熔 化

<行 业动 态 >

双辉等离子表面冶金耐腐蚀钢板工程化项 目讨论会在京 召开

关于铸造铝合金表面处理方法

关于铸造铝合金表面处理方法摘要:铝合金在机械制造、化学工业等都是重要材料。

在使用上如果周围环境潮湿,会加快铝腐蚀,影响铝的正常使用。

而对铝合金表面处理,则是能在表面形成保护,满足对铝合金使用要求。

本文就讲解几种铝合金表面处理方法,为研究人员提供参考。

关键词:铸造;铝合金;表面处理方法对铝合金表面处理,形成氧化膜具有装饰、保护等效果,加强铝合金导热、导电等性能。

因此,研究人员应用各类表面处理方法对铝合金表面处理,进一步提高自身性能,并从中取得很好进展。

一、化学转化膜处理(一)阳极氧化法将铝作为阳极,置于硫酸电解液中,增加电压来处理,在这一处理下形成A1203膜。

这一表面膜石油阻碍和多孔两层所组成,在氧化中包括电话和溶解两个过程,在膜生成速度要大于溶液速度情况下,才能生成[1]。

通过降低膜溶解速度,就能提高膜自身致密度,进而来提高氧化膜性能。

1.硬质阳极养护在阳极氧化上,通过正确方法来减少膜融合速度,就能从中获取更厚氧化膜。

常见方法是在低温、硫酸浓度较低情况下进行,这一方法具有成本投入高,并且能源消耗多的缺点。

还有就是对电源电流进行优化,因为氧化膜的电阻较大,所以从中产生热量较多,传统直流氧化电流应严格控制,将脉冲和直流电流增加,就能减少电压,并形成较高密度[2]。

通过对电压和占比调整,来控制膜的生长,提高膜的质量,取得理想氧化膜生成效果。

2.复合阳极氧化这一技术作为新兴技术,是在阳极氧化液中能加粉体,来扩大氧化膜硬度、厚度。

所添加的难溶粉体,能与铝合金膜层发生反应,并在膜层中堆积,还会有一部分在机械搅拌下进入膜孔中,所以氧化膜性能会受到粉体性质和浓度影响。

(二)化学氧化法氧化膜在一定温度下,受到化学反应影响而生成[3]。

从宏观角度分析,化学氧化法是在氧化剂作用下形成氧化膜,应用这一技术并不需要电流来处理,并成本投入少,操作难度低。

但是,所形成的氧化膜厚度不足,一般情况下最高能达到4um,耐磨性能不足,无法单独投入使用、通过化学氧化后的防护层,能进一步提高铝合金性能。

双层辉光离子多元共渗中的源极变化

第 l 卷第 2 2 期

V 11 o 2 o.2N

中固有色金■学报

T e C ie e J u n lo n e r u e as h h n s o r a fNo fr o s M t l

20 0 2年 4月

本 吻台

[ 关键词 ]双层辉光; 多元共渗; 溅射 [ 中图分 类号 ] G16 T 5 [ 献标识 码 ] 文 A

双层辉 光离子 渗金 属技术是我 国在 国 内外部获

得专 利的等离 子表 面 冶金 新技 术 J ,它 可 以在普 通 材料表 面形成 具有 特殊 物理 、化 学性 质 的表 面合 金

于 更深一步 了解 离子和 表面相 互作用 的机 理 和达到

距 2 0mm。渗金属 后试 样在扫 描 电镜 下进行 能谱 分

析 ,测定源 极表 面 的合金元 素 的含量 。

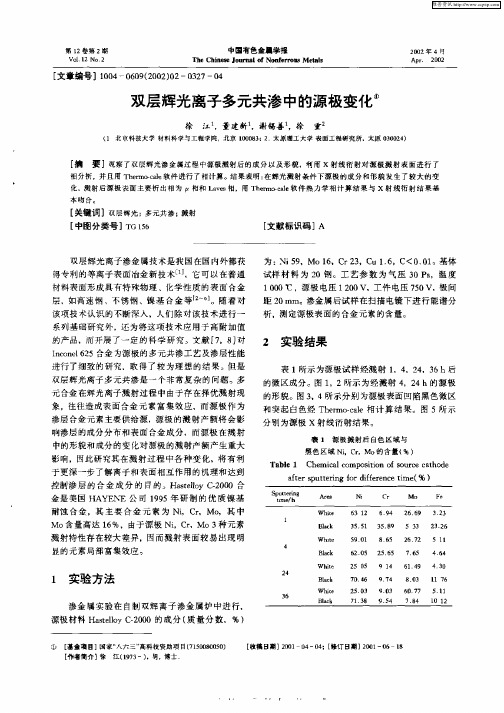

2 实 验 结 果

表 1 示为源 极试样 经溅 射 1 , 4 6h后 所 ,4 2 ,3 的微 区成 分 。图 1 所 示 为经溅 射 4 4h的源极 ,2 ,2 的形 貌 。图 3 4所 示分别 为源 极表面 凹 陷黑色微 区 , 和突起 白色 经 T enocl hrl— e相计 算 结 果 。图 5所 示 a

Ap t 2 02 0

[ 文章编号 ]10 04—00 (0 20 —02 69 20 )2 37—0 4

双 层辉光 离子多元共渗 中的源极变化

徐 江 ,董 建新 ,谢锡善 ,徐 重

( 北 京 科 技 太 学 材 料 科 学 与 工程 学 院 .北京 10 8 ;2 太原 理 工 太 学 表 面 工 程 研 究 所 ,太 原 0 0 2 ) 1 0 03 30 4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2012-2013-2 期末表面工程概论 2010 届论文评分标准姓名 赵宗峰 班级 10 材料本 学号 20100570138培养学生在进行科研课题实验之后,对研究内容、 考核目的 研究结果、研究结论给予报告交流的能力。

使学生 在今后工作中,具有对生产中存在的问题解决并进 行同行的交流的能力。

题目 题目研究内容完全一致 10-8, 一般 7-4, 差 3-0 格式正确,能将论文研究内容结果结论简 摘要及关键词 练地表达 10-8、表达一般 7-4、差 3-0 论文结构合理、研究内容充实、实验手段 研究内容 应用恰当,对结果能进行正确分析的 60-40,一般 39-20,差 19-0 逻辑性强、能用专业语言表达、语句通顺、 语言表达方面 极少错别字 15-10,一般 9-5,差 4-0参考文献 合计总分 考核 成绩有标注,齐全 5,一般 0-4任课教师 签字审核人 签字双辉光离子渗金属作者 赵宗峰 单位:10 材料本 学号:20100570138 摘要:综述双层辉光离子渗金属技术设备,工艺过程,结果分析。

结果分析得双 层辉光渗金属可以有效提高金属基体的耐腐蚀性、耐摩擦性、硬度。

从而延长了 基体的寿命,节约了成本。

对于节能,环保,降低防腐成本,节材都发挥着重要 作用。

关键字:双层辉光离子渗金属,耐腐蚀,耐磨损,硬度。

引言 离子渗金属是材料表面工程里面一项重要的改变材料表面多方面性能的重 要技术。

双辉光离子渗金属对提高材料基体的抗腐蚀性,抗磨损性,提高硬度都 有很大的帮助对于延长材料寿命节约成本,环保,降低防腐成本,节材都发挥着 积极作用。

因此此技术引起国内外相关学者的极大关注。

实验 材料设备 2、工艺过程 3、实验结果及讨论 4、结论 5、参考文献 1 试 验 设 备图为 双层辉光等离子表面冶金试验炉 双层辉光等离子表面冶金试验炉包括辅助阴极、风冷系统、阴极结构、真 空系统、供气系统、外加热源、隔热屏系统、测温系统、水冷系统和电源。

在操作时,先将工件挂好,再进行源极布置,最后将钟罩盖上。

这样可以保 证源极与工件之间的相对位置及源极与工件之间的距离。

如果工件的长度过 长,应考虑温度的均匀性问题,增加一些辅助阴极。

试验材料 试验采用 Q235 低碳钢,对其进行渗铬镍。

Q 表示屈服极限,在 235MPa 左右。

尺寸为 35×25×3mm。

由于初始试样表面粗糙,有油渍。

为了更好的 进行渗镀,需要进行打磨清洗处理。

先用 280#、600#、1000#、1200#砂纸依次打磨基材,使其表面粗糙度变小,然后使用丙酮或酒精进行清洗除油。

处 理后,基体表面应平整,并且光泽度较好,如图 2-2。

源极材料为 Cr80Ni20,尺寸为 80×80×5mm。

双层辉光等离子渗 Cr-Ni 原理:双层辉光离子渗金属是在一个真空容器内 设置阳极、阴极、以及由欲渗合金元素成的源极、阳极和阴极以及阳极和源 极之间各设一直流可调压电源。

当真空室的真空达到一定气压时,接通两个 电源,使阳极和阴极以及阳极和源极之间分别产生辉光放电。

在高电压下电 子从阴极向阳极移动,打到 Ar 原子使之电离出 。

离子轰击源极使得源极溅 射出欲渗元素,在负压的作用下使欲渗元素轰击工件表面由于双阴极效应导 致工件升温在浓度差作用下渗入工件表面形成合金层。

双层辉光等离子渗 Cr-Ni 工艺参数:真空室的极限真空度应不低于 5Pa, 保护气体为氩气,工作气压范围一般为 10~60 Pa,阴极电压在 540V 左右, 源极电压在 980V 左右,工件升温至 850℃,保温 8 个小时。

试验过程 在处理好试验材料后,开始对 Q235 基体钢进行渗铬镍处理。

1.清洗真空室和放置工件, 将处理过的 Q235 钢用铁丝穿起, 置入保温套, 控制工件距离保温套为 15mm,把源极材料板吊在保温套的中间位置,避免 温度浮动,并保证一个稳定的渗铬镍气氛。

打开设备,降下钟罩,封闭真空 室。

2.启动真空室抽真空, 真空室的极限真空度应不低于 5Pa, 在本次试验中, 抽至 10Pa 左右。

同时抽出真空室的杂质气体,防止杂质气体对试验的干扰。

3.充入氩气达到工作气压,双层辉光离子渗金属技术的工作气压范围一般 为 10~60 Pa,本次试验为 50Pa 左右。

稳定氩气的供应量,保证现有气压的 平衡,防止因气压不稳定导致的粒子自由程改变而干扰试验。

氩气的主要作 用是激发氩离子,从而使源极合金材料以离子形式跑出,同时能净化工件表 面。

4.启动工件电源加热工件,缓慢提高工件电源电压,加大工件电流,使工 件逐步升温。

去除表面氧化皮,使金属表面活化,大约 30 分钟即可。

5.启动源极电源加热源极并引发合金元素溅射,在缓慢升温的过程中,逐 渐调整工件电压和源极电压,使工件电压不断下降,源极电压不断增高。

一 般而言,阴极电压在 540V 左右,源极电压在 980V 左右。

6.工件升温至 850℃,保温,根据合金层厚度要求确定保温时间。

本次试 验,设置为 8 个小时。

7.冷却并取出工件, 在本次试验中, 采用循环水对整个设备活动进行冷却, 防止炉体在工作时温度过高,干扰试验。

达到保温时间后,不再通入氩气, 同时关闭离子轰击电源,工件随炉冷却,由于要避免工件表面再被氧化,真 空炉仍然保持工作,当工件冷却至 50℃以下,取出工件,渗好的工件如图金相试样制备及组织形貌观察 铬镍共渗后得到的基材,表面相比之前,由原先的平滑光泽变得暗淡,表 面粗糙度明显变大。

在所有渗后工件中,选取一个进行微观组织和相结构进 行观察分析。

金相试样制备 1.铬镍选取的试样上选取合适的区域,用钢锯把该区域锯开,锯时应保证 不划伤试样表面和断口。

2.使用镶嵌机,将锯好的试样进行镶嵌。

镶嵌后需要进行保温,温度在135℃,时间为 8 分钟。

得到所示的镶嵌试样。

3.镶嵌之后, 由于试样表面不平整, 还需要打磨和抛光处理。

使用 600#、 1000#、1200#三种砂纸分别进行打磨,待表面平整无明显划痕之后,使用抛 光机进行抛光处理,抛光得到表面平滑如镜面的试样,抛光机如图 2-6。

抛光机 4.对抛光后的试样进行腐蚀处理,腐蚀液采用体积分数 4%的硝酸酒精溶 液,使用脱脂棉对试样表面均匀缓慢擦拭,腐蚀 3 分钟,然后用水冲洗,接 着用酒精冲洗,然后用吹风机吹干。

至此,金相试样制备已经完成。

2.2.2 组织形貌观察 将制备好的金相试样在金相显微镜下进行观察, 可观察到如下图 2-6 和 2-7。

图 2-6Q235 钢渗后显微组织图 2-7 Q235 钢渗后中心部位显微组织 在图 2-6 中可清晰的观察到, 渗层与基体之间有一明显界面, 厚度 130μm。

图 2-7 可观察到,晶粒大小不同,晶界可以很清晰的观察到。

由于受热不均 匀,越靠近渗层,受热越大,因而晶粒也就越大。

在使用金相显微镜观察后, 再使用扫描电子显微镜对渗层进行线扫描成分 分析。

设备如图 2-8。

图 2-8S-3400N 扫描电镜图 2-9渗层微区分线扫描渗层线扫描能谱图 300μm 到 400μm,对应试样区域 Ni 的相对含量较少,强度为 10,Cr 的含 量相对多,强度约为 200,Cr 和 Ni 含量都波动较小,而 Fe 的含量最多,强度约为 600。

可确定,为渗层区域,由于所用靶材为 Cr80Ni20,所以才会出 现 Cr 少 Ni 多。

在 300μm 处,Fe 的的含量急剧下降,强度降为 250,Cr 的含 量增加,强度接近 Fe。

在 300μm 处,是渗层与基体的结合部位,对这种情况 进行分析,可能是由于结合部位膜基结合力弱,导致元素贫瘠化。

在 300μm 以内,Fe 的含量急剧上升后稳定波动,强度稳定在约 850。

Cr 含量下降,达 到和 Ni 相同的含量,强度约为 10。

分析可知,在 300μm 内,为基体,只有 微量的 Cr 和 Ni 渗入,所以才会出现 Cr 和 Ni 少,Fe 多。

四、实验结果及分析 4.1 铬镍渗层抗磨损性能对比分析(磨损划痕, 摩擦系数) : 分别将 Q235 基体钢和渗铬镍 Q235 钢在电子天平上称重,然后以合适位 置分别固定在摩擦磨损试验机试验机工作台上,放置砝码,在电脑上设定参 数,打开试验设备,记录数据并分析结果。

1.旋转半径为 2mm,加载载荷为 500g,旋转转速为 300r/min,磨损试验 时间为 60min。

调整好调整钻头与试样之间的距离。

试验完成后,得到摩擦 系数曲线。

2.试验前,对 Q235 基体钢称重为 29.365g,渗铬镍钢称重为 30.334g。

摩擦 磨损试验后,再次进行称重,Q235 基体刚为 29.352g,渗铬镍钢为 30.331g。

Q235 基体钢损失质量为 0.013g,摩擦系数波动范围小,渗铬镍处理后损失质 量为 0.003g。

对比表明,在渗铬镍处理后,Q235 钢磨损损失质量明显减少, 表明渗铬镍处理显著提高了 Q235 钢的耐磨性能。

摩擦磨损试验参数及结果 样品名称 Q235 钢基体 Cr-Ni 共渗试样 实验半径 2mm 2mm 旋转速度 300 r/min 300 r/min 载荷 500 g 500 g 磨损损失质量 0.013g 0.003g 最大摩擦系数 0.6011 0.5596 平均摩擦系数 0.6299 0.4314铬镍共渗试样表面摩擦因数随时间变化的曲线Q235 基体钢表面摩擦因数随时间变化的曲线 从图中可分析,1、磨损初,基体钢摩擦系数约为 0.35,随时间变化波动 范围不大, 较为稳定; 随着摩擦时间延长, 基体钢摩擦系数保持在 0.55 到 0.60 之间波动。

2、磨损初,渗铬镍处理后的试样,摩擦系数约为 0.15。

;铬镍共 渗试样摩擦系数缓慢增大, 40min 开始, 从 摩擦系数从 0.30 急剧增加到 0.65。

在整个磨损的 60min 内,基体钢平均摩擦系数为 0.62,铬镍共渗试样平均摩 擦系数为 0.42。

对 Q235 基体钢和 Cr-Ni 共渗试样进行维氏硬度测定, Q235 基体钢为 170HV, Cr-Ni 共渗试样为 230HV,表明 Cr-Ni 层显著提高了 Q235 基体钢表面的硬度。

基体钢和铬镍共渗的摩擦磨损曲线表明,一开始,基体钢就受到严重 的磨损,摩擦系数较大,波动范围小。

铬镍共渗试样表面,由于有铬镍层的保护,硬度提高磨损降低,一开始摩擦系数较小。

随后铬镍共渗试样由于渗 层被磨损完破裂,接触基体钢,摩擦系数开始急剧,磨损波动变化较大,最 后达到和 Q235 基体钢相似的摩擦系数。

试验结果表明,Q235 在进行渗铬镍 处理后,耐磨性能大大提高。