化学镍金与电镀镍金表面处理焊盘的比较研究

电镀与化学镀

Ni-P合金镀层表面组织形貌 Ni-P合金镀层侧向组织

3、电镀与化学镀比较

电镀

化学镀

电镀

化学镀

➢需要基体导电

➢不需要基体导电

➢受电力线变化影响,均匀性和致密度差 ➢镀层均匀,致密,抗腐蚀性更好

➢仿形性差

➢仿形性好,可对复杂部件施镀

பைடு நூலகம்

➢可沉积材料相对较少

➢除Pb、Cd、Sn、Bi,大多数金属可沉积

➢成本相对低

① 液体流动带动固体颗粒悬浮并运动到阴 极附近。

② 在电场的作用下固体颗粒电泳到阴极表 面,如果液体流动速度适宜,固体颗粒也可机械 地走动到阴极表面,并不断被沉积着的基体金属 所掩埋、捕获,最终实现共沉积,获得复合镀层。

两个阶段共沉积反应示意图 图4-6 两个阶段共沉积反应示意图

(二)、复合电镀层的种类

在化学沉积Ni-P合金过程中,除了需要及 时补充反应所消耗的主盐外,还需在镀液中加入 适量的络合剂、稳定剂、缓冲剂和其他添加剂等。

(二)、化学镀液

1 镍盐 镍盐是镀液中的主盐,最常用的镍盐 有硫酸镍和氯化镍两种。由于硫酸镍的价 格低廉,且容易制成纯度较高的产品,被 认为是镍盐的最佳选择。 2 还原剂 还原剂是镀液的主要成分,在酸性镀 液中采用的还原剂主要是次磷酸盐。

2 自润滑化学复合镀 层

Ni-P-PTFE、Ni-P-(CF)、和NiP-MoS2化学复合镀层有良好的自润滑性 能,摩擦系数低,抗粘着力强,耐磨损性 好。

Ni-P-SiC镀层表面组织形貌 Ni-P-SiC 镀层侧向组织

Ni-P-SiC-MoS2复合镀层表面形 貌

3 化学复合镀层的激光处理

激光处理是通过下列两种情况来调节入射 热量: ① 激光功率一定,改变光束的扫描速度 ② 扫描速度一定,改变激光的功率

化学镀镍

化学镀镍1 化学镀的定义化学镀是在无电流通过(无外界动力)时借助还原剂在同一溶液中发生的氧化还原作用,从而使金属离子还原沉积在零件表面上的一种镀覆方法.M n+ + ne(由还原剂提供的) 催化表面M02 化学镀与电镀的区别电镀是利用外电流将电镀液中的金属离子在阴极上还原成金属的过程。

而化学镀是不外加电流,在金属表面的催化作用下经化学还原法进行的金属沉积过程。

3 化学镀的优缺点优点:(1)可以在由金属,半导体和非导体等各种材料制成的零件上镀覆金属。

(2)无论零件的几何形状如何复杂,凡能接触到溶液的地方都能获得厚度均匀的镀层。

(3)可以获得较大厚度的镀层,甚至可以电铸。

(4)无需电源。

(5)镀层致密,孔隙小。

(6)镀层往往具有特殊的化学,机械或磁性能。

缺点:(1)溶液稳定性差,溶液维护,调整和再生等比较麻烦,成本比电镀高。

(2)镀层常显示出较大的脆性。

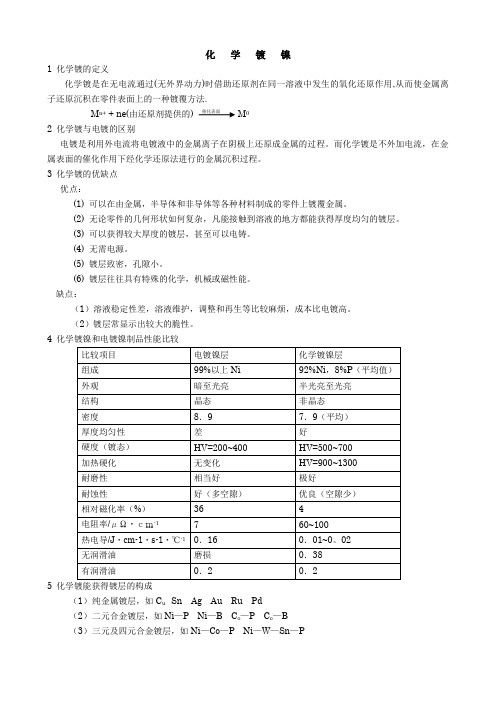

4 化学镀镍和电镀镍制品性能比较5(1)纯金属镀层,如C u Sn Ag Au Ru Pd(2)二元合金镀层,如Ni—P Ni—B C o—P C o—B(3)三元及四元合金镀层,如Ni—Co—P Ni—W—Sn—P(4)化学复合镀层6 化学镀镍的定义化学镀镍,又称为无电解镀镍,是在金属盐和还原剂共同存在的溶液中靠自催化的化学反应而在金属表面沉积了金属镀层的成膜技术.7 化学镀镍的基本工艺如同其他湿法表面处理一样,化学镀镍包括镀前处理、施镀操作、镀后处理各部分工艺序列组成,正确地实施工艺全过程才能获得质量合格的镀层。

然而,与电镀工艺比较,化学镀镍工艺全过程应格外仔细。

化学镀取决于在工件表面均匀一致的、迅速成的初始状态(起镀过程),化学镀镍并无外力启动和帮助克服任何表面缺陷;于是,工件一进入镀液即形成均匀一致的沉积界面,这一点很重要,因为化学镀是靠表面条件启动的,即异相表面自催化反应,而不是电力。

一般来说,化学镀镍液比较电镀液更加敏感娇弱。

其中各项化学成份的平衡、工艺参数的可操作范围比较狭窄;对于污染物的耐受能力较差,甚至ppm级的重金属离子就可能造成镀层性能恶化或漏镀、停镀;考虑到化学镀液的寿命,比较电镀液而言,十分有限,需要给予更多的维护,尽可能延长化学镀液寿命是十分重要的。

不同表面处理类型(镀镍金、化镍金、镍钯金-OSP)项目对比表

电镀镍金

不同镀层种类项目对比

化学镀镍金

化学镀镍钯金

华 远 电 OSP

定义

在金属铜上通过电流的作用电镀上镍、 金镀层

化学镍金是通过化学反应在铜的表面置 换钯再在钯核的基础上化学镀上一层镍 磷合金层,然后再通过置换反应在镍的 表面镀上一层金

化学镍钯金是通过化学反应在铜的表面 置换钯再在钯核的基础上化学镀上一层 镍磷合金层,然后在镍层上通过氧化还 原生成一层钯层,再通过置换反应在钯 (透过钯层的微小缝隙与镍层发生置换 反应)的表面镀上一层金

1、制程简单,药水易于管理;

3、可以设计更小的焊盘,在原有的面 积上增加更多的布线区域;

2、生产效率高;

4、钯层既保护了镍层,也为金线互熔 3、焊盘平整度好;

提供了基础,在较薄的金镀层也可以获

4、和焊盘之间无IMC层,锡层直接和 铜进行焊接,具有很高的可靠性,结合

得很好的绑线效果; 5、保存有效期较长;

③化金原理: 亚金离子与镍层发现置换反应: Ni+2Au+=Ni2++2Au

这层膜具有防氧化,耐热冲击,耐 湿性,用以保护铜表面于常态环境中不 再继续生锈(氧化或硫化等);但在后 续的焊接高温中,此种保护膜又必须很 容易被助焊剂所迅速清除,如此方可使 露出的干净铜表面得以在极短的时间内 与熔融焊锡立即结合成为牢固的焊点。

①化镍原理: 步骤1:H2P02- + H2O = H2PO3+2H++2e-,脱氢析出电子 步骤2:H2PO2-+mNi2++(2m+1)e=NimP+2OH-

②镀金原理:

阴极:Au+ + e- →Au,Au+来源于添加 ②化金原理:

化学镍金与电镀镍金表面处理焊盘的比较研究

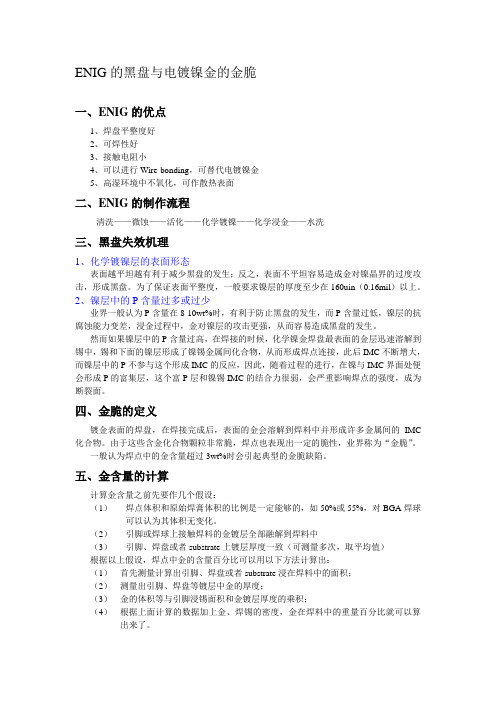

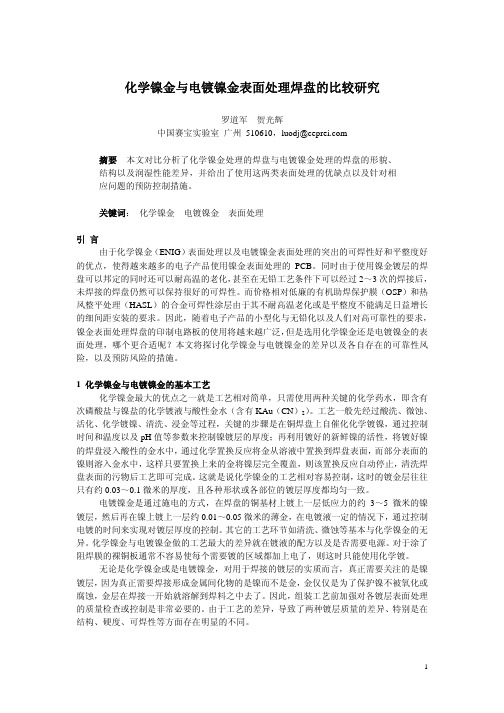

化学镍金与电镀镍金表面处理焊盘的比较研究罗道军贺光辉中国赛宝实验室广州510610,摘要本文对比分析了化学镍金处理的焊盘与电镀镍金处理的焊盘的形貌、结构以及润湿性能差异,并给出了使用这两类表面处理的优缺点以及针对相应问题的预防控制措施。

关键词:化学镍金电镀镍金表面处理引言由于化学镍金(ENIG)表面处理以及电镀镍金表面处理的突出的可焊性好和平整度好的优点,使得越来越多的电子产品使用镍金表面处理的PCB。

同时由于使用镍金镀层的焊盘可以邦定的同时还可以耐高温的老化,甚至在无铅工艺条件下可以经过2~3次的焊接后,未焊接的焊盘仍然可以保持很好的可焊性。

而价格相对低廉的有机助焊保护膜(OSP)和热风整平处理(HASL)的合金可焊性涂层由于其不耐高温老化或是平整度不能满足日益增长的细间距安装的要求。

因此,随着电子产品的小型化与无铅化以及人们对高可靠性的要求,镍金表面处理焊盘的印制电路板的使用将越来越广泛,但是选用化学镍金还是电镀镍金的表面处理,哪个更合适呢?本文将探讨化学镍金与电镀镍金的差异以及各自存在的可靠性风险,以及预防风险的措施。

1化学镍金与电镀镍金的基本工艺化学镍金最大的优点之一就是工艺相对简单,只需使用两种关键的化学药水,即含有次磷酸盐与镍盐的化学镀液与酸性金水(含有KAu(CN)2)。

工艺一般先经过酸洗、微蚀、活化、化学镀镍、清洗、浸金等过程,关键的步骤是在铜焊盘上自催化化学镀镍,通过控制时间和温度以及pH值等参数来控制镍镀层的厚度;再利用镀好的新鲜镍的活性,将镀好镍的焊盘浸入酸性的金水中,通过化学置换反应将金从溶液中置换到焊盘表面,而部分表面的镍则溶入金水中,这样只要置换上来的金将镍层完全覆盖,则该置换反应自动停止,清洗焊盘表面的污物后工艺即可完成。

这就是说化学镍金的工艺相对容易控制,这时的镀金层往往只有约0.03~0.1微米的厚度,且各种形状或各部位的镀层厚度都均匀一致。

电镀镍金是通过施电的方式,在焊盘的铜基材上镀上一层低应力的约3~5微米的镍镀层,然后再在镍上镀上一层约0.01~0.05微米的薄金,在电镀液一定的情况下,通过控制电镀的时间来实现对镀层厚度的控制。

化学镍和电镀镍

化学镀和电镀的知识点电镀镍与化学镀镍的区别1. 化学镀镍层是极为均匀的,只要镀液能浸泡得到,溶质交换充分,镀层就会非常均匀,几乎可以达到仿形的效果。

2. 化学镀目前市场上只有纯镍磷合金的一种颜色,而电镀可以实现很多色彩。

3. 化学镀是依靠在金属表面所发生的自催化反应,化学镀与电镀从原理上的区别就是电镀需要外加的电流和阳极。

4. 化学镀过以对任何形状工件施镀,但电镀无法对一些形状复杂的工件进行全表面施镀。

5. 电镀因为有外加的电流,所以镀速要比化学镀快得我,同等厚度的镀层电镀要比化学镀提前完成。

6. 高磷的化学镀镍层为非晶态,镀层表面没有任何晶体间隙,而电镀层为典型的晶态镀层。

7. 化学镀层的结合力要普遍高于电镀层。

8. 化学镀由于大部分使用食品级的添加剂,不使用诸如氰化物等有害物质,所以化学镀比电镀要环保一些。

关于化学镀镍层的工艺特点:1. 厚度均匀性厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避免了电镀层由于电流分布不均匀而带来的厚度不均匀,电镀层的厚度在整个零件,尤其是形状复杂的零件上差异很大,在零件的边角和离阳极近的部位,镀层较厚,而在内表面或离阳极远的地方镀层很薄,甚至镀不到,采用化学镀可避免电镀的这一不足。

化学镀时,只要零件表面和镀液接触,镀液中消耗的成份能及时得到补充,任何部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。

2. 不存在氢脆的问题电镀是利用电源能将镍阳离子转换成金属镍沉积到阳极上,用化学还原的方法是使镍阳离子还原成金属镍并沉积在基体金属表面上,试验表明,镀层中氢的夹入与化学还原反应无关,而与电镀条件有很大关系,通常镀层中的含氢量随电流密度的增加而上升。

3. 很多材料和零部件的功能如耐蚀、抗高温氧化性等均是由材料和零部件的表面层体现出来,在一般情况下可以采用某些具有特殊功能的化学镀镍层取代用其他方法制备的整体实心材料,也可以用廉价的基体材料化学镀镍代替有贵重原材料制造的零部件,因此,化学镀镍的经济效益是非常大的。

ENIG的黑盘与电镀镍金的金脆

ENIG的黑盘与电镀镍金的金脆一、ENIG的优点1、焊盘平整度好2、可焊性好3、接触电阻小4、可以进行Wire-bonding,可替代电镀镍金5、高湿环境中不氧化,可作散热表面二、ENIG的制作流程清洗——微蚀——活化——化学镀镍——化学浸金——水洗三、黑盘失效机理1、化学镀镍层的表面形态表面越平坦越有利于减少黑盘的发生;反之,表面不平坦容易造成金对镍晶界的过度攻击,形成黑盘。

为了保证表面平整度,一般要求镍层的厚度至少在160uin(0.16mil)以上。

2、镍层中的P含量过多或过少业界一般认为P含量在8-10wt%时,有利于防止黑盘的发生,而P含量过低,镍层的抗腐蚀能力变差,浸金过程中,金对镍层的攻击更强,从而容易造成黑盘的发生。

然而如果镍层中的P含量过高,在焊接的时候,化学镍金焊盘最表面的金层迅速溶解到锡中,锡和下面的镍层形成了镍锡金属间化合物,从而形成焊点连接,此后IMC不断增大,而镍层中的P不参与这个形成IMC的反应,因此,随着过程的进行,在镍与IMC界面处便会形成P的富集层,这个富P层和镍锡IMC的结合力很弱,会严重影响焊点的强度,成为断裂面。

四、金脆的定义镀金表面的焊盘,在焊接完成后,表面的金会溶解到焊料中并形成许多金属间的IMC 化合物。

由于这些含金化合物颗粒非常脆,焊点也表现出一定的脆性,业界称为“金脆”。

一般认为焊点中的金含量超过3wt%时会引起典型的金脆缺陷。

五、金含量的计算计算金含量之前先要作几个假设:(1)焊点体积和原始焊膏体积的比例是一定能够的,如50%或55%,对BGA焊球可以认为其体积无变化。

(2)引脚或焊球上接触焊料的金镀层全部融解到焊料中(3)引脚、焊盘或者substrate上镀层厚度一致(可测量多次,取平均值)根据以上假设,焊点中金的含量百分比可以用以下方法计算出:(1)首先测量计算出引脚、焊盘或者substrate浸在焊料中的面积;(2)测量出引脚、焊盘等镀层中金的厚度;(3)金的体积等与引脚浸锡面积和金镀层厚度的乘积;(4)根据上面计算的数据加上金、焊锡的密度,金在焊料中的重量百分比就可以算出来了。

化学镍钯金ENEPIG表面处理工艺研究(可编辑)

化学镍钯金ENEPIG表面处理工艺研究I化学镍钯金 ENEPG 表面处理工艺研究东莞生益电子有限公司纪成光,陈立宇,袁继旺,王燕梅摘要:本文采用SEM、EDX、WettingBalance、拔/撞锡球和打金线WireBonding 测试等分析手段,比较研究了四家化学镍钯金药水表面处理焊盘的焊接可靠性,同时比较研究了化学镍钯金表面处理相对化学镍金表面处理可有效防止黑盘 BlackPad 缺陷引起的连接可靠性问题。

关键词:化学镍钯金;化学镍金;表面处理;焊接可靠性onENEPl GSurfaceTreatmentTechnoIStudy ogyElectronics YanmeiLtd.jIDongguanShengyi Chengguang,CHENLiyu,YUANJiwang,WANGof fourAbstract:Thereliabilitiestreated kindsofENEPIG medicinewelding pad by liquidwerestudied andbyusingSEM,EDX,wettingbalance,ballpull/ballshear,wirebondingother methodsinthis differencesof reliabi1itiesinENEPIGanalytical paper.The weldingsurfacetreatmentandENIGsurfacetreatmentwerecontrastedandstudied.Theresultsshowedsurface surfacethat withENIG treatmentcancompared treatment,ENEPIG effectivelypreventissuescausedthedefectofBlackPad.jointreliability byreliabiliKeywords ENEPIG:ENIG:Surfacetreatment:Weldingty前言是铜导体,须进行表面涂覆处理以保护连接盘铜面不被污染和氧化,保证元器件焊接可好且接触电阻低等优越性能,被广泛应用于精密电子产品的印刷电路板的表面处理和微电子芯片与电路板的封装技术中,如手机板、计算机按键、屏蔽器、打金线板等高可靠性产品。

镍镀层表面薄金镀层的焊接特性研究

镍镀层表面薄金镀层的焊接特性研究杜岩滨;朱立群【摘要】本文对电子产品天线或者印刷线路板中的镍镀层表面的薄镀金层,由于镀金层薄存在孔隙,在产品焊接过程中产生了表面焊点润湿不良的缺陷而影响焊接性能的过程进行了研究.通过对镀镍表面薄镀金层表面的金属做金属溶胶水溶液封闭润湿性处理,可以有效改善镍镀层上镀金层的表面接触角和微观形貌,镀薄金层的表面焊接性能也得到提高.%Due to the existence of gap on the thin gold coating on nickel coating surface of the electronic product antenna or printed circuit board,poor wetting of surface solder joints might occur during the welding process,which will further affect the welding performance.In view of this problem,a detailed study was carried out in this paper.The surface contact angle and micromorphology of gold coating on nickel plating layer could be effectively improved through sealing and wetting the metal with sol aqueous solution,and the surface welding performance of the thin gold coating could also be improved.【期刊名称】《电镀与精饰》【年(卷),期】2018(040)004【总页数】4页(P25-27,41)【关键词】镀金;润湿;焊接;接触角;电子产品【作者】杜岩滨;朱立群【作者单位】信维创科通信技术(北京)有限公司,北京100176;北京航空航天大学材料科学与工程学院,北京100083【正文语种】中文【中图分类】O633.21引言电子产品中广泛采用金作为电子元器件电极引线或各种电子产品的表面镀层。

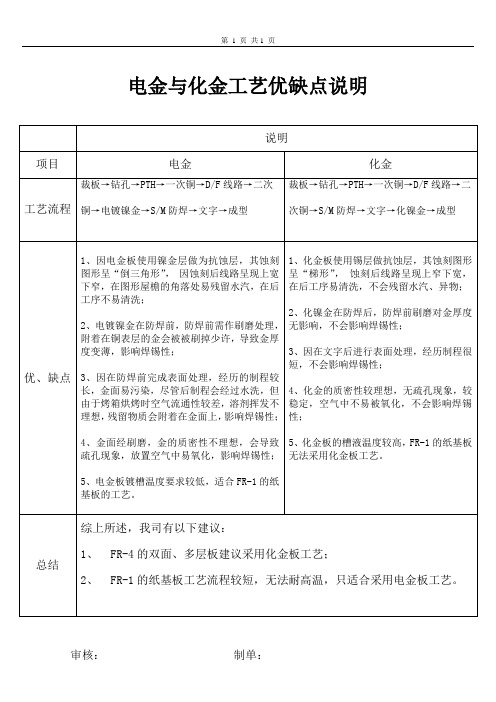

电金与化金工艺优缺点说明

基板的工艺。

1、化金板使用锡层做抗蚀层,其蚀刻图形呈“梯形”,蚀刻后线路呈现上窄下宽,在后工序易清洗,不会残留水汽、异物;

2、化镍金在防焊后,防焊前刷磨对金厚度无影响,不会影响焊锡性;

3、因在文字后进行表面处理,经历制程很短,不会影响焊锡性;

4、化金的质密性较理想,无疏孔现象,较稳定,空气中不易被氧化,不会影响焊锡性;

2、电镀镍金在防焊前,防焊前需作刷磨处理,附着在铜表层的金会被被刷掉少许,导致金厚度变薄,影响焊锡性;

3、因在防焊前完成表面处理,经历的制程较长,金面易污染,尽管后制程会经过水洗,但由于烤箱烘烤时空气流通性较差,溶剂挥发不理想,残留物质会附着在金面上,影响焊锡性;

4、金面经刷磨,金的质密性不理想,会导致疏孔现象,放置空气中易氧化,影响焊锡性;

电金与化金工艺优缺点说明

说明

项目

电金

化金

工艺流程

裁板→钻孔→PLeabharlann H→一次铜→D/F线路→二次铜→电镀镍金→S/M防焊→文字→成型

裁板→钻孔→PTH→一次铜→D/F线路→二

次铜→S/M防焊→文字→化镍金→成型

优、缺点

1、因电金板使用镍金层做为抗蚀层,其蚀刻图形呈“倒三角形”,因蚀刻后线路呈现上宽下窄,在图形屋檐的角落处易残留水汽,在后工序不易清洗;

5、化金板的槽液温度较高,FR-1的纸基板无法采用化金板工艺。

总结

综上所述,我司有以下建议:

1、FR-4的双面、多层板建议采用化金板工艺;

2、FR-1的纸基板工艺流程较短,无法耐高温,只适合采用电金板工艺。

审核:制单:

镍合金材料的表面处理技术研究

镍合金材料的表面处理技术研究随着现代工业的不断发展,人们对材料要求越来越高,特别是在石化、航空、航天等行业,对材料的强度、耐腐蚀性等方面要求更高。

而镍合金材料作为一种高强度、高耐腐蚀性的材料,已经被广泛应用于这些领域。

然而,由于镍合金材料本身的特性,其表面往往会出现一些缺陷和问题,如粗糙、裂纹、氧化等,这些问题会对材料的使用寿命和性能产生一定的影响。

因此,如何对镍合金材料进行表面处理,使其表面质量得到保证,是一个非常重要的问题。

镍合金材料的表面处理技术主要有以下几种:一、机械加工机械加工是镍合金表面处理中最常用的一种方法。

它包括磨削、抛光、切削等过程,通过切削、切割和摩擦等方式来改善表面质量。

机械加工可以去除材料表面的锈垢,改善表面的光洁度和平坦度,但其局限性也很明显,比如对表面微细结构、纹理、内应力等影响较小,不能彻底去除表面污染和氧化等。

二、化学处理化学处理是指通过一定的化学反应来改善镍合金材料表面质量的方法,包括电解抛光、酸洗等。

酸洗通常采用硫酸、盐酸等强酸溶液进行,其作用是去除表面污染和氧化物,并提高表面的光洁度和平整度。

化学处理可以为后续处理提供一个干净的表面,但应注意处理时间和浓度,以免损坏表面的平衡状态。

三、电化学处理电化学处理是指利用电化学原理对镍合金表面进行处理的方法,包括阳极氧化、电镀等。

阳极氧化是针对金属表面的一种电化学氧化过程,通过氧化处理,可以形成一层厚度达到几十微米的氧化层,在表面形成一层保护膜,提高材料的耐腐蚀性和机械性能。

电镀则是将金属离子在电解液中沉积到工件表面上,形成一层金属镀层,起到防腐、增加工件硬度等作用。

四、表面改性表面改性主要是指对材料表面的化学成分和微观结构进行改变,进而改变表面性质的方法。

表面改性的方法主要有等离子体表面处理、激光表面处理等。

等离子体表面处理是指利用等离子体生成的高温、高压等条件在材料表面进行物理、化学等处理的方法,常用于增加表面粗糙度和改变表面化学成分等。

电镀金与化学镀金的简易识别方法

电镀金与化学镀金的简易识别方法

2016-04-12 12:40来源:内江洛伯尔材料科技有限公司作者:研发部

电镀金

化学金和电镀金各有用途,主要取决于为哪些客户服务。

化学镀金的优点是要镀的部分不需要电器连接,镀层均匀,更适合于表面贴装。

缺点是溶液较难维护,打底用的化学镍要定期洗槽,以洗去槽表面沉上的镍,这样造成生产的不连续。

运行成本也较高。

化学镀金层的硬度和耐磨性比电镀硬金差,能达到的厚度有限,不适合某些表面贴装的焊接方法。

为了弥补这一缺点,也有用化学镀镍钯金来代替化学镍金,以适合表面贴装的各种焊接方法。

电镀镍金的优缺点正相反。

电镀镍金(硬金)的硬度和耐磨性比化学镍金好,溶液容易维护,不需要洗槽,能适合表面贴装的各种焊接方法。

其缺点主要是,厚度不均匀,要镀的部分需要电气连接。

因工艺差别,一般可肉眼区分电镀金工艺和化学镀金工艺,详情如

下:

电镀金工艺:仔细看金手指触点的下方,会引出一根很短的细线,这就是电镀时留下的引线,以目前的工艺,这个引线还无法去掉。

化学镀金工艺:金手指触点下方没有那根引线,从而可以基本断定为化学镀金。

化学镍金与电镀镍金表面处理焊盘的比较研究

化学镍金与电镀镍金表面处理焊盘的比较研究罗道军贺光辉中国赛宝实验室广州 510610,luodj@摘要本文对比分析了化学镍金处理的焊盘与电镀镍金处理的焊盘的形貌、结构以及润湿性能差异,并给出了使用这两类表面处理的优缺点以及针对相应问题的预防控制措施。

关键词:化学镍金电镀镍金表面处理引言由于化学镍金(ENIG)表面处理以及电镀镍金表面处理的突出的可焊性好和平整度好的优点,使得越来越多的电子产品使用镍金表面处理的PCB。

同时由于使用镍金镀层的焊盘可以邦定的同时还可以耐高温的老化,甚至在无铅工艺条件下可以经过2~3次的焊接后,未焊接的焊盘仍然可以保持很好的可焊性。

而价格相对低廉的有机助焊保护膜(OSP)和热风整平处理(HASL)的合金可焊性涂层由于其不耐高温老化或是平整度不能满足日益增长的细间距安装的要求。

因此,随着电子产品的小型化与无铅化以及人们对高可靠性的要求,镍金表面处理焊盘的印制电路板的使用将越来越广泛,但是选用化学镍金还是电镀镍金的表面处理,哪个更合适呢?本文将探讨化学镍金与电镀镍金的差异以及各自存在的可靠性风险,以及预防风险的措施。

1 化学镍金与电镀镍金的基本工艺化学镍金最大的优点之一就是工艺相对简单,只需使用两种关键的化学药水,即含有次磷酸盐与镍盐的化学镀液与酸性金水(含有KAu(CN)2)。

工艺一般先经过酸洗、微蚀、活化、化学镀镍、清洗、浸金等过程,关键的步骤是在铜焊盘上自催化化学镀镍,通过控制时间和温度以及pH值等参数来控制镍镀层的厚度;再利用镀好的新鲜镍的活性,将镀好镍的焊盘浸入酸性的金水中,通过化学置换反应将金从溶液中置换到焊盘表面,而部分表面的镍则溶入金水中,这样只要置换上来的金将镍层完全覆盖,则该置换反应自动停止,清洗焊盘表面的污物后工艺即可完成。

这就是说化学镍金的工艺相对容易控制,这时的镀金层往往只有约0.03~0.1微米的厚度,且各种形状或各部位的镀层厚度都均匀一致。

电镀镍金是通过施电的方式,在焊盘的铜基材上镀上一层低应力的约3~5微米的镍镀层,然后再在镍上镀上一层约0.01~0.05微米的薄金,在电镀液一定的情况下,通过控制电镀的时间来实现对镀层厚度的控制。

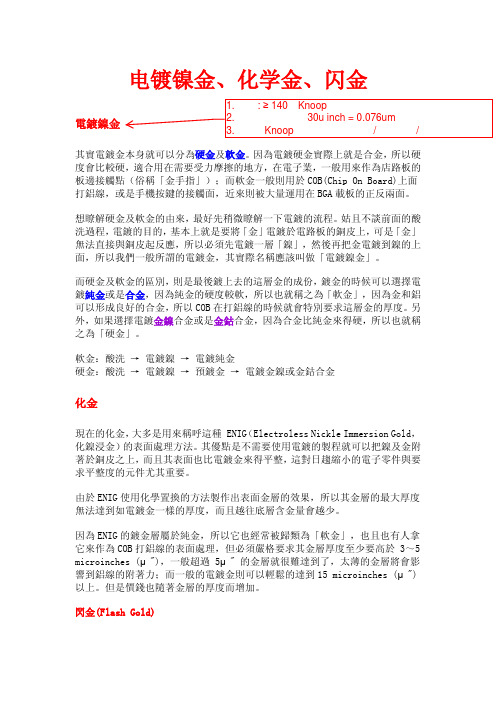

电镀镍金、化学金、闪金

电镀镍金、化学金、闪金電鍍鎳金其實電鍍金本身就可以分為硬金及軟金。

因為電鍍硬金實際上就是合金,所以硬度會比較硬,適合用在需要受力摩擦的地方,在電子業,一般用來作為店路板的板邊接觸點(俗稱「金手指」);而軟金一般則用於COB(Chip On Board)上面打鋁線,或是手機按鍵的接觸面,近來則被大量運用在BGA載板的正反兩面。

想瞭解硬金及軟金的由來,最好先稍微瞭解一下電鍍的流程。

姑且不談前面的酸洗過程,電鍍的目的,基本上就是要將「金」電鍍於電路板的銅皮上,可是「金」無法直接與銅皮起反應,所以必須先電鍍一層「鎳」,然後再把金電鍍到鎳的上面,所以我們一般所謂的電鍍金,其實際名稱應該叫做「電鍍鎳金」。

而硬金及軟金的區別,則是最後鍍上去的這層金的成份,鍍金的時候可以選擇電鍍純金或是合金,因為純金的硬度較軟,所以也就稱之為「軟金」,因為金和鋁可以形成良好的合金,所以COB在打鋁線的時候就會特別要求這層金的厚度。

另外,如果選擇電鍍金鎳合金或是金鈷合金,因為合金比純金來得硬,所以也就稱之為「硬金」。

軟金:酸洗→ 電鍍鎳→ 電鍍純金硬金:酸洗→ 電鍍鎳→ 預鍍金→ 電鍍金鎳或金鈷合金化金現在的化金,大多是用來稱呼這種 ENIG(Electroless Nickle Immersion Gold,化鎳浸金)的表面處理方法。

其優點是不需要使用電鍍的製程就可以把鎳及金附著於銅皮之上,而且其表面也比電鍍金來得平整,這對日趨縮小的電子零件與要求平整度的元件尤其重要。

由於ENIG使用化學置換的方法製作出表面金層的效果,所以其金層的最大厚度無法達到如電鍍金一樣的厚度,而且越往底層含金量會越少。

因為ENIG的鍍金層屬於純金,所以它也經常被歸類為「軟金」,也且也有人拿它來作為COB打鋁線的表面處理,但必須嚴格要求其金層厚度至少要高於 3~5 microinches (μ"),一般超過 5μ" 的金層就很難達到了,太薄的金層將會影響到鋁線的附著力;而一般的電鍍金則可以輕鬆的達到15 microinches (μ")以上。

电镀镍层表面封孔工艺的研究

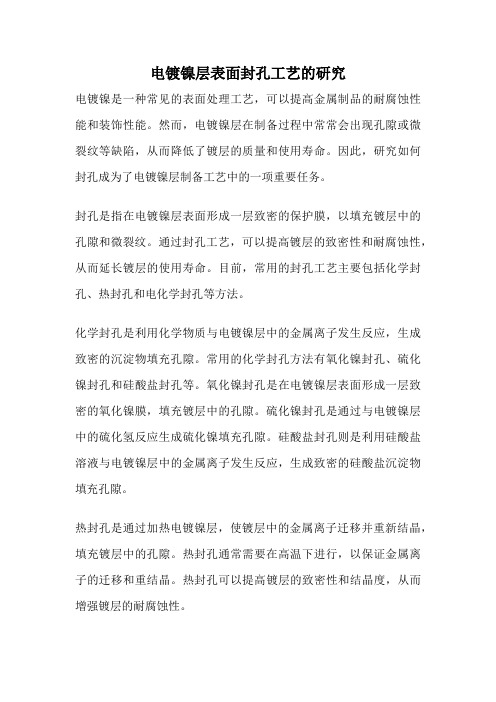

电镀镍层表面封孔工艺的研究电镀镍是一种常见的表面处理工艺,可以提高金属制品的耐腐蚀性能和装饰性能。

然而,电镀镍层在制备过程中常常会出现孔隙或微裂纹等缺陷,从而降低了镀层的质量和使用寿命。

因此,研究如何封孔成为了电镀镍层制备工艺中的一项重要任务。

封孔是指在电镀镍层表面形成一层致密的保护膜,以填充镀层中的孔隙和微裂纹。

通过封孔工艺,可以提高镀层的致密性和耐腐蚀性,从而延长镀层的使用寿命。

目前,常用的封孔工艺主要包括化学封孔、热封孔和电化学封孔等方法。

化学封孔是利用化学物质与电镀镍层中的金属离子发生反应,生成致密的沉淀物填充孔隙。

常用的化学封孔方法有氧化镍封孔、硫化镍封孔和硅酸盐封孔等。

氧化镍封孔是在电镀镍层表面形成一层致密的氧化镍膜,填充镀层中的孔隙。

硫化镍封孔是通过与电镀镍层中的硫化氢反应生成硫化镍填充孔隙。

硅酸盐封孔则是利用硅酸盐溶液与电镀镍层中的金属离子发生反应,生成致密的硅酸盐沉淀物填充孔隙。

热封孔是通过加热电镀镍层,使镀层中的金属离子迁移并重新结晶,填充镀层中的孔隙。

热封孔通常需要在高温下进行,以保证金属离子的迁移和重结晶。

热封孔可以提高镀层的致密性和结晶度,从而增强镀层的耐腐蚀性。

电化学封孔是利用电化学方法在电镀镍层表面形成一层致密的保护膜,填充镀层中的孔隙。

常用的电化学封孔方法有阳极氧化封孔和阳极封孔等。

阳极氧化封孔是在电镀镍层表面形成一层致密的氧化膜,填充镀层中的孔隙。

阳极封孔则是通过改变电镀过程中的电流密度和电解液成分,使镀层中的金属离子重新结晶并填充孔隙。

封孔工艺的选择应根据不同的应用需求和镀层材料的特性来确定。

在实际应用中,可以根据需要采用单一的封孔工艺,也可以结合多种封孔工艺来提高镀层的质量。

此外,封孔工艺的研究还需要考虑电镀镍层的成分和结构等因素对封孔效果的影响。

电镀镍层表面封孔工艺的研究对于提高电镀镍层的质量和使用寿命具有重要意义。

化学封孔、热封孔和电化学封孔是常用的封孔方法,可以填充镀层中的孔隙和微裂纹,提高镀层的致密性和耐腐蚀性。

钛合金化学镀镍和电镀金工艺

钛合金化学镀镍和电镀金工艺

首先,从化学镀镍工艺来看。

化学镀镍是利用化学反应在基材

表面沉积一层镍金属的工艺。

其原理是在含有镍离子的镀液中,通

过化学还原反应将镍离子还原成镍金属沉积在基材表面。

化学镀镍

的工艺流程包括表面处理、酸洗、镍盐溶液处理、电镀等步骤。

其

特点是可以在复杂的表面形状上均匀沉积,提供良好的耐腐蚀性和

装饰性,但对基材表面的要求较高。

化学镀镍广泛应用于汽车零部件、机械零件、电子产品等领域。

其次,电镀金工艺是利用电化学方法在基材表面沉积一层金属

金的工艺。

其原理是将含有金离子的电解液作为阳极,基材作为阴极,在外加电压的作用下,金离子在基材表面析出形成金属金层。

电镀金的工艺流程包括表面处理、酸洗、活化、镀金、清洗等步骤。

其特点是具有良好的导电性、耐腐蚀性和装饰性,但成本较高。

电

镀金广泛应用于珠宝、钟表、首饰、五金配件等领域。

综上所述,化学镀镍和电镀金工艺都是常见的表面处理工艺,

它们分别适用于不同的材料和应用领域。

通过合理选择工艺和控制

工艺参数,可以实现对钛合金材料表面的改性和提升,满足不同领

域的需求。

希望以上信息能够对你有所帮助。

电镀锌与化学镀镍的特点及区别

电镀锌与化学镀镍的特点及区别电镀镍有什么特点,化学镀镍有哪些作用,电镀镍和化学镀镍的区别,相信大家看到这些问题之后还没找到一个合适的答案,一般人们认为镀镍只是为了抗腐蚀,但是大家都不知道镀镍除了抗腐蚀还有其他作用!一、电镀镍的特点、性能、用途:1、电镀镍层在空气中的稳定性很高,由于金属镍具有很强的钝化能力,在表面能迅速生成一层极薄的钝化膜,能抵抗大气、碱和某些酸的腐蚀。

2、电镀镍结晶极其细小,并且具有优良的抛光性能。

经抛光的镍镀层可得到镜面般的光泽外表,同时在大气中可长期保持其光泽。

所以,电镀层常用于装饰。

3、在电镀中,由于电镀镍具有很多优异性能,其加工量仅次于电镀锌而居第二位,其消耗量占到镍总产量的10%左右。

4、镍镀层的硬度比较高,可以提高制品表面的耐磨性,在印刷工业中常用镀镍层来提高铅表面的硬度。

由于金属镍具有较高的化学稳定性,有些化工设备也常用较厚的镇镀层,以防止被介质腐蚀。

镀镍层还广泛的应用在功能性方面,如修复被磨损、被腐蚀的零件,采用刷镀技术进行局部电镀。

采用电铸工艺,用来制造印刷行业的电铸版、唱片模以及其它模具。

厚的镀镍层具有良好的耐磨性,可作为耐磨镀层。

尤其是近几年来发展了复合电镀,可沉积出夹有耐磨微粒的复合镍镀层,其硬度和耐磨性比镀镍层更高。

若以石墨或氟化石墨作为分散微粒,则获得的镍-石墨或镍-氟化石墨复合镀层就具有很好的自润滑性,可用作为润滑镀层。

黑镍镀层作为光学仪器的镀覆或装饰镀覆层亦都有着广泛的应用。

5、镀镍的应用面很广,可作为防护装饰性镀层,在钢铁、锌压铸件、铝合金及铜合金表面上,保护基体材料不受腐蚀或起光亮装饰作用;也常作为其他镀层的中间镀层,在其上再镀一薄层铬,或镀一层仿金层,其抗蚀性更好,外观更美。

在功能性应用方面,在特殊行业的零件上镀镍约1~3mm厚,可达到修复目的。

特别是在连续铸造结晶器、电子元件表面的模具、合金的压铸模具、形状复杂的宇航发动机部件和微型电子元件的制造等方应用越来越广泛。

化学镀金电镀镍与化学镍相比成本高谁能耐用

化学镀金电镀镍与化学镍相比成本高谁能耐用2010-09-11问题:电镀镍与化学镍相比成本高?谁能耐用?我的要求是镀好之后还要拉丝,封油的!锁具来的!急!最佳答案:没有最佳答案其他回答1:化学镀相比电镀其主要特点如下:①.化学镀可用于各种基体,包括金属、半导体及非金属。

②.化学镀厚度均匀,无论工件如何复杂,只要采取适当的技术措施,就可以在工件上得到均一镀层。

③.对于能自动催化的化学镀而言,可获得任意厚度的镀层,甚至可以电铸。

④.化学镀所得到的镀层具有很好的化学、机械和磁学性能(如镀层致密、硬度高等)。

由于化学镀具有一些优于电镀的特性,所以获得了广泛的应用。

化学镀最先开始于化学镀镍,目前已经发展到化学的铜、化学镀钴、化学镀锡及化学镀金、银、铂等其他贵金属以及多元合金,且在电子及微电子工业上得到了高速的发展。

电镀较化学镀发展历史久,技术成熟,在工业行业中有着极其广泛的应用。

相比于化学镀,电镀层更容易获得,且与基体结合力较强,性能稳定。

电镀、刷镀和化学镀电镀电镀是一种用电化学方法在镀件表面上沉积所需形态的金属覆层工艺。

其目的是改善材料的外观,提高材料的各种物理化学性能,赋予材料表面特殊的耐蚀性、耐磨性、装饰性、焊接性及电、磁、光学性能等。

电镀时将零件作为阴极放在含有欲镀金属的盐类电解质溶液中,通过电解作用而在阴极上(即零件)发生电沉积现象形成电镀层。

镀层材料可以是金属、合金、半导体等,基体材料主要是金属也可以是陶瓷、高分子材料。

1)单金属电镀单金属电镀是指电镀液中只含一种金属离子,电沉积后形成单一金属镀层的方法。

常用的单金属电镀有镀锌、镀铜、镀镍、镀铬、镀锡等,其中以镀铬最为常见。

镀铬主要用于装饰性镀层和耐蚀、耐磨镀层。

其中,镀铬层是最常用的耐磨镀层,它可用于铁基及非铁金属的电镀。

镀铬的镀液由铬酐(CrO3)和硫酸(H2SO4)按一定比例配制而成。

在一定的电流密度(30A/dm2)和一定的温度下(50~60℃)可在工件上镀出一定厚度的铬层,一般约为10~50μm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

"1%%% ."+$,$&-()

"1%%% *&+$,$&-()

0 = 123456789#:;89<9;=>?,@AB< +,- CD

%%$: ( 7 v=I <= " > )

,-#./

Õ¬I{|

2¥YQÖ׫¬ 3489Á#89#mIn o{| " z<Y=>.EFL ØÙ9mI79ÂoI8m ! Je 2Ú¦IÛ3PX9ÜdÝ9m $ QWX8m % Þ ! ¹2¥¬Í ¿Àhißà®áâI8# mI°¬ÏÐ " ã = 7QäÆÖ åÂ9#mnoI*¥´æ ! ç 3489Á#89èéIQ

K}~=*$5RSTU W $ e|!=v ; yzc $ v ;@=V2 RSJK*$S $ de !%= $ JK= +$ $ k|ro=$eTU = $ E e D t opqr=@ n ¡¢£ ¤¥¦§=*$s ¨tuvqr ) {k ©ef©Yª«

"1%% !"#$%$&’()

"1%% *&+$,$&-()

()*+

+*I 3489#89qI lZ ! 12 !"#$%&’!()* ¡ ¢ I£ ¤ ¥ ¦ ! § ¨ 0 © ª $+,-.,’+% «¬+hi ®¯I89#mI°¬ & .12 +/0(12%% I=±²ª ³´ 345678+0’8%%9: µ¶±²·¡I 45: =¸I= & ¹ 2¡¢K )$%+;/ I°º» ¼½«¾¿À3489Á#8 9I#mI {| & ÂZÃÄÅ Æ Ç ÈÉ Ê IË Ì ! Í1 2 !<’ ;#mIÎÏÐÑÒ«¾ ! " GHÓ~={|IÔJ " ! jêèIQëLIÎì í ! Þê,Îîïðñ " d 9Þ8#mIÕ¬Ád9j I·ò ! ç ã >" óØ - I {|IÔJÁ#mILØqQ èG ! 34897ôõö÷3ø #89ÎîïC " ! = ++ Q , 3489I - = ! ./ 0112I2Ð3F-ø4+Z5678" CEFI2Ð,9 : ’ K e ! ; ´ 345678+0’8

67 _ # ÜaÝ-.1KA 8 9 o.Lá;1Ý $ :; 1[\ <=> ÒÎ & Ï ? Ô @ ©U£% G1Y® $ U£%G-.%G A 1[\·¸1B®»X.Ë1C / +, D ¿- E $ o"{ FG 5H1IØÜJKL$>M¥

!!!"#$%&’$()*+,-* !!!+.$%&’$()*+,/*

+,-.#N0-.12O456P89:;

()*

!!!+,-.# /0-.123456789:;

(<*=>?@=ABCDEFG HI "#$%&$=’()*+,-./0.12-)3

ST QR -./01234"5( +,6789&’5(+, 6786:;<=>?@AB CDEFGHIJ3KLMN OP*+Q6RST?@U /VWXY6Z[\]^_‘

S 2 /NTUG6VW

BCDE /F#G6HI 0N O 89P Q6:R+%+*1 0 AN O 0;P G6:R$%$1 0 0N O 89P G6:R+,+*1 0 AN O 0;P G6:R+,+1 0 121 1-: !22 1+2 1+2 3** 12:2! !2. 1+! 1*1 331 G6JK 67 1:3 1:: !*13! 12! 312 11* 1:! !*. 13+ 1*3 3:. 11: 15$ !2! 1!1 1:3 3*5 1:2 1:3 15! !35 1*3 155 331 3!+ !*3 1*. LM

V_

< ¸!=E!<;г $ opqruvqra #) ¹ YZ =Ʊ $ O Weh [ o]^u \] I= ^ /o]g ) Dtopqr uvqr=~ " ª«= ! W $ 7 Q ¹5f;¢ _ *@ *E!<Ñ ]^Eø<ùú‘" OÑ= $9 @n¡¢ $!%&= JKlTU a tg ) d ,, b Ýq ./ ]^ 6 è X7 Q! 5 Eø<Î÷=ùú ) uvqrD t c S@ FG =;@¢ _ $ q= d"e P $ f, î b Ý 3 q 6 è =Âà $ d gh&’* iv =R$]j)ïI=E! < $ uvqr=!%&’]^#$ opqrßEs K $ N à ) ëtopqruvqr=¯Yß mklmnfopæ)

! " # $ % & !!"#$ " ’ ( ) *+,-./&’(0*123 1456789:;71<= # > ?@A@B1-CDE>F%G 1’H0I1 %&’ $ JK!">F %G.L15M4+NO1JK P4+QRS1TU # VWXYZ [ \ ] ^ _ 4 + ‘ a ( 4) b 1 5 cd # e5c15Mfg4+hi j71456 $ klmnopq1 rst5uvw !*+%"8xy:9 0I !,-+." 1zG456{L! "|}QRSTU~9:;} 11

!!!"#$%&’$()*+,-* !!!+.$%&’$()*+,/*

!) DCEBFGHI=JK&’

! LM&’ & NOPQ $ RSTUV W $? X Y Z H O $L M & ’ = [ \]^_‘ab[%c ) defJ K!%ghie * jke 1 j= JKlaSmnVW $ opqr= JKlTUsntuvqr= ) wx<yzTU ) {|TfJ

=ìí $JK<ôõöSïÎ÷ )

Eø<ùú^çûü

Dtýþª«= $ qrv =ÿêEø<ùúôîST U ! 2 ) opqrDtç@æ@ n ¡¢ $ » " !%&¤¥ ¦§*$¨ $ Æ # JKl $ ntu vqr ) de % Aª« &’ ( $ q Dt#)r=*+£y, - }~ ./ Ý 0 $1 ï 2 = 3 q ’ %Aqv æèéê(ã,, »"JK4]^f!5æ¢ "6 è $ 7 Q! 5 =Eø<Î÷ Âà ) {ÔÂÃfO 8 = 9 :; < S => =Ä ?@ i $ f A B CD ) E tuvqr $ Dtv = @ FG $ !%&¤¥¦§=*$ m H $I sf!%& J Ùª« $ !%=&’k#$IsK(=L M k N à ) &s O Wë P uv& v Q = R $]^ª«ÌÍ= &’ $ S £ T* v æqr= R $ $ U ã V 7 QE!< 4 =Âà ) Dt uvqr=@ O5 $ P W - }~ 3 q]^ 6 è = X Ý 0 )

232) !44235 !4 1á; # ’ ¯Á (

)~¯ï*1.Lá;+,-º .$ -.%GÜa¶-1/0# X5Ù1Ø12õ.õºLpë 3 1 & 6 !4 4 7 !4 1 % . L # 4 d â X % õ . õ º L & 2325 !4 4

2327 !4 1 5 G # X-.˺O1

( ! )*+,-./01234256789:";<=>( !#$"$%!! &’(#)*"+,-. /0 $)1"2%+- /0%

98 "+,3- B&) :;<=>?@A B C 3 % C

GгÑÒ=rv qv =Ê$ ! B; 2&) Dtr

m Ó $Ï X E S P Ô Õ V $d Ö ×Ø×=ÙÚÛ[º $ Ü®}Ýh ir kq $ uvqrÞßop qr=à $ rv sàáâ 5 $ $ qv ãsàá *! $ äå ) Dt opqræ=qv =Ê$Å çæ=èéêSë $ èéê=ìí EÅîÆqv =Ê$Sïì í ) dðÚ£ñ $ v =Ê$e JK<=PZòsµó $ Ê$

=I{|

YQ & I ’() c ! ’ * K

=%

=

aLeabharlann fØ+?@AB1/C$B%5D%B1&

!!!"#$%&’$()*+,-* !!!+.$%&’$()*+,/*

?@A0#./A0SXYZ23-[\]^

!!!!!!*& !"#$ *11 #’ 3& !%&’ 1 & ’ !& ()*$ 2+ //?& ’ 1& ()+$ +,* // ’ :& ,!-./ )@9A* ( 01 " *1 $ ’ 2 3 4 "5!,:2 $ ’ 5 6 7 8

/-0 !&" "("$ [ \º Ì Í ‘ a É