PLC在折弯机控制系统设计中的应用

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 控制系统软件设计

在系统中, PLC 与工控机的通讯有两条途径: 利用 PLC的中央处理单元上的 R S 232C 端口, 通过计算 机的串行通讯口 ( COM 1和 COM 2) 实现和上位机的通 讯, 主要用于实现 PLC 的编程、参数设定等; 利用中央 处理单元所对应的链接单元 CQM 1H CLK 21和 CS Wl CLK 21, 通 过 Controller L ink 网 络 支 持 板 卡 ( 3G8F5 CLK 21 E )实现 PLC和上位机的高速数据

机床电器 2007 3

计算机 PLC 应用 PLC在折弯机控制系统设计中的应用

Βιβλιοθήκη Baidu

PLC 在折弯机控制系统设计中的应用

罗凯华 ( 武夷学院 ( 筹 ) , 354300)

摘要: 在分析折弯机成形特点基 础上, 本文提出了 数控折弯 机的必 备功能, 设 计出分 布式的计 算机控 制系统, 由

一台工业控制机和两台 PLC 组成, 实现了对折弯机的智能 控制。文中介绍 了控制 系统硬 件配置 和软件设 计, 着重分

K ey w ords: N C bender; PLC; prog ramm e so ftware; comm un ication prog ramm e

1 折弯机控制要求

折弯机是用 于制造尺寸大 、外形准确度 要求 较高, 相对 弯曲半径大 的变曲率型材 挤压和板弯 。型材 折弯 是在 型材预拉伸 至材料屈服 极限值时加 载弯曲并 保持 一定的轴向拉力, 使之压入模具的型槽内而成形的弯 曲过 程。卸载后折 弯型材会出 现曲率半径 回弹及 角度 回弹现象, 为了有效防止材料的回弹变形, 折弯成形是 在精 确控制工件 的应力、应变 以及应变速度 下成 形的。 在大量的工程实践中, 折弯工艺取得了较为迅猛发展, 因而, 对实现折弯过程的折弯机提出愈来愈高的要求, 除实现折弯生产过程自动化外, 要求控制系统具有较 高的智能化功能, 同时还应具有较高的可靠性, 简便的 操作 方法和良好 的性价比。本 文以转台工 作方式 为例 进行 说明。转台 方式 下 主要 工作 构 件包 括转 台、拉 伸 装置 和侧压装置 三部分。 1 1 转台

图 2 系统硬件配置框图

2 1 上位机 ( 工控机 ) 主要任务 2 1 1 整机数控指令代码处理

包括 N、G、M、XYZ、IJK、S、T、L (力 ) 、E( 加速度 )、 F (进给速度 ) 、H (文件名 )、D ( 对象, D00表示主拉头, D01表示侧压块, D02表示补拉头 ) 、BR、CR 等; 2 1 2 数据处理

析了编程软件和通信程序。控制系统具有操作方便, 可扩 展性好, 模块 化强, 可移 植性好, 网络 通信可 靠以及 性价比

较高等特点。

关键词: 数控折弯机; 可编程序控制器; 编 程软件; 通信程序

中图分类号: TM 571 6+ 1; TG 315 5+ 4

文献标识码: B

文章编号: 1004- 0420( 2007) 03- 0046- 03

The application of PLC in bender control system design

LUO K ai hua ( W uy i Co llege, 354300)

Ab stract: O n the basis of the bender form ing characteristic ana lysis, th is artic le g ives necessary func tion of N C bende r and designs d istributed com pute r contro l system, w hich contro lled the bender in tellectively w ith one industr ia l com puter and two PLC. T he a rtic le introduces the contro l system hardwa re con figuration and softw are design, emphatically analyzes the pro gramm ing so ftwa re and communications pro cedures. The contro l system has cha racte ristics such as operation conveniency, good expandab ility, modulariza tion strong, good probab ility and h igh ne tw ork communication reliab ility pr ice super io rity.

侧压块控制参数为压力 F、切线位移 X 2、法线位移 Y2、工作速度 (X 2O2 Y2 坐标系 )。由分别安装在 X 2 和 Y2 方向上的两个油缸配合动作实现上述的准确控制。

在 X1O 1 Y1 和 X 2O 2 Y2 各坐标系内部的运动轨迹, 可实现两坐标的直线或圆弧插补运动, 而坐标系之间, 各物理参数 ( 如拉力 ) 的加载和卸载, 运动的开始和停 止, 各参数之间具有严格的时序关系, 只有实现正确的

对理论控制数据进行处理, 其主要内容包括轨迹 转换和速度值计算, 工艺参数的在线修正等。 2 1 3 插补运算

按照曲线类型进行实时插补运算, 控制侧压头按指 定轨迹运动, 完成加工过程。也可以根据模具装夹位置 及材料长度和模具几何形状, 得到侧压头插补离散数据 文件, 以离散数据文件的形式进行实时插补运算; 2 1 4 过程控制管理

向 PLC发送控制指令, 并接收 PLC 反馈信息, 实

时数据及状态信息汇集及处理, 控制参数和状态的显 示等。 2 2 下位机 ( PLC) 主要任务

a. 接收工控机的指令, 完成对折弯机各执行机构 的控制;

b. 实时采集现场数据和状态信息, 传送给工控机; c. 可根据操作面板各开关量的输入状态, 直接完 成开关量输 出控制。 2 3 主要监控点 a. 主 /补油缸的拉力、位移; b. 转台的转角; c. X 2 轴方向侧压缸的位移; d. Y2 轴方向侧压缸的压力和位移; e. 主 /补拉伸油缸、X 2 轴方向和 Y2 轴方向侧压缸 的极限; .f 主 /补拉伸油缸、X2 轴方向和 Y2 轴方向侧压缸 及转台等的 比例阀故障报 警。 2 4 主要操作点 a. 夹头的夹紧与松开; b. 主 /补拉伸油缸的前进、后退与停止; c. 转台的正转; 反转与停止; d. 侧压缸 Y 轴方向的前进、后退与停止; e. 侧压缸 X 轴方向的前进、后退与停止。 这些监控点和面板操作点的开关量通过 PLC 的 开关量输入 /输出模块进行监控和操作, 模拟量中的力 和压力通过力变送器输入 PLC 的模拟量输入通道。 位移则被转化为位移传感器的脉冲信号输入 PLC 的 高速计数单元, 进而与 PLC 建立了变量和逻辑位的链 接, 实现了整个折弯机控制系统的实时监控与操作, 构 成对整个系统的监控。本系统共有 17 个信息模块。 其中 5个开关量输入模块, 4个开关量输出模块, 5个 高速计数器模块, 1个模拟量输入模块, 2个模拟量输 出模块。

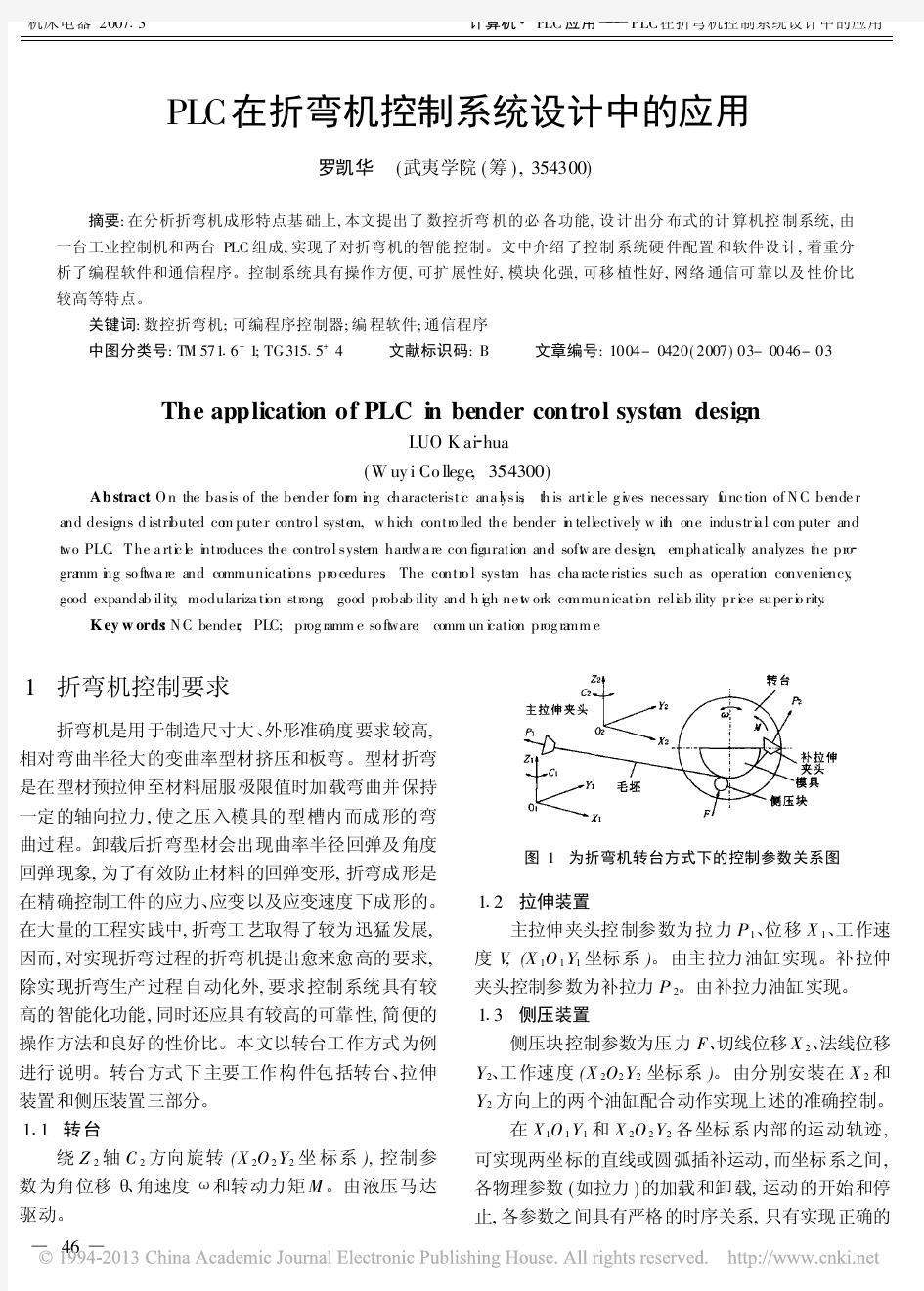

绕 Z 2 轴 C 2 方向旋转 (X 2O 2 Y2 坐 标系 ), 控制参 数为角位移 、角速度 和转动力矩 M 。由液压马达 驱 动。

46

图 1 为折弯机转台方式下的控制参数关系图

1 2 拉伸装置 主拉伸夹头控制参数为拉力 P1、位移 X 1、工作速

度 V, (X 1O 1 Y1 坐标系 )。由主拉力油缸实现。补拉伸 夹头控制参数为补拉力 P 2。由补拉力油缸实现。 1 3 侧压装置

以下为该指令在 VC中的实现程序代码:

∀∀ CF isendw D a ta T est _CQM 1H; / / CF isendw D ata 是 OM RON 公司提供。 / /一个类文件 ∀∀ F ins_request V ersion ( 1, 0) ; / /指定 F IN S__A P I的版本。 hand le F ins= F ins_new R ese rved Un it( A fx G e t A pp N am e ( ) ); T est_CQM 1H. Com po se H ead( hand le fins); T est CQM 1H. set Pee r A ddress( ( CString) # 0. 0. 0∃ ); / / 指定指令输入地址 T est CQM 1H. set Send M essag e ( ( Cstr ing ) ∃ 010282000A 000002AAAA 4444∃ ); / /指定 F IN S指令 F ins- send D ata ( hand le F ins, & T est - CQM 1H. send H ead, ( BYTE* ) ( T est- CQM 1H. send M essage V d_> data. da ta), T est _CQM 1H. send M essage V d- > data. len); / /发送数据 F ins rece iv D ata ( hand le F ins, & T est _ CQM 1H. receive H ead,

计算机 PLC应用 PLC 在折弯机控制系统设计中的应用

机床电器 2007 3

过程控制, 才能保证折弯工件的加工质量。

2 控制系统硬件配置

为了充分发 挥工 控机 计 算能 力强 、处 理速 度快 和 PLC 抗干扰 能力强、可靠 性高、模块 化、可扩 展性 好、安 装维护方便的优点, 控制系统采用了分布式控制方式。 上位机采用工业控制机 ( ADVANTECH 610), 下位机采 用两台可编程序控制器 PLC ( 欧姆龙公司 CQM Hl 和 CSlC) , 一台用于模拟量控制及高速计数, 一台用于开 关量控制。由于工控机及 PLC 均具有很强的通信功 能, 因而, 可以实现 PLC与工控机、PLC 与 PLC 之间的 通信联网, 组成一种多功能智能化的综合 控制机如 图 2所示。

图 3 控制系统流程图

3 2 数据实时通讯控制部分 利用通信协议 工厂接口网络服务 ( F actory Inter

faceN etw ork Serv ice F IN S) , 实现 Contro ller L ink网络上 的各节 点之 间的 数据 通 信。 Controller L ink 支持 在 PLC之间及 PLC和上位机之间的自动数据链接, 也可 使用信息服务进行可编程的数据传送, 可得到高容量, 柔性 数据 链接 及 高 容 量的 数 据 传 送。 它 也可 以 使 用 CX P rogramm er设置通信参数。

47

机床电器 2007 3

计算机 PLC 应用 PLC在折弯机控制系统设计中的应用

链接。因此, 控制系统软件分为 PLC 程序设计和数据 实时 通讯控制两 部分。 3 1 PLC程序设计部分

用 OM RON 公司的 CX P rogramm erV 2 1编程软 件进行程序设计, 该软件可以实现的功能有: 梯形图或 语句表编程; 编译检查程序; 数据和程序的上传、下载 及比较; 对 PLC 的设定区进行设置; 对 PLC 的运行状 态及内存数据进行监控和测试; 打印程序清单等文档; 文档 管理等。转台 工作方式下 成形工件的 简要工 作流 程为: 夹紧工件 (夹头夹紧 ) ! 缠绕 ( 即靠模 ) 加预拉 力至屈服值 !加载 ( 包括主拉方向和侧压方向 ) ! 补 拉 ! 卸载 !夹头松开 !取出工件。本系统根据执行机 构的特点和工艺要求, 在组织模块中, 调用各个不同的 执行机构, 控制系统流程图如图 3所示。

F IN S为指令 /响应系统, 其格式如图 4所示。 在 V C程序中可以使用 FINS 指令方便地实现对 48

PLC的控制, 图 5是 FINS指令的一个实例;

图 4 F INS 格式

图 5 F INS指 令示例

其中指令代码 0102表示存储区写 ( M em ory A rea w rite), 是一个 CPU UN IT 指令; 82为存储区代码, 表 示 DM 存储区 ( 80代表 C IO ) ; 开始地址使用十六进制, 000A 00表示 001000; 数量为两个字节。完整的 F IN S 指令就是 010282000A 000002AAAA 4444, 如果 CPU UN IT 的对等地址为 0 0 0, 那么向地址 0 0 0中输入 该指令就表示向以 DM 001000开始的两个字中写入数 据 AAAA 4444。

在系统中, PLC 与工控机的通讯有两条途径: 利用 PLC的中央处理单元上的 R S 232C 端口, 通过计算 机的串行通讯口 ( COM 1和 COM 2) 实现和上位机的通 讯, 主要用于实现 PLC 的编程、参数设定等; 利用中央 处理单元所对应的链接单元 CQM 1H CLK 21和 CS Wl CLK 21, 通 过 Controller L ink 网 络 支 持 板 卡 ( 3G8F5 CLK 21 E )实现 PLC和上位机的高速数据

机床电器 2007 3

计算机 PLC 应用 PLC在折弯机控制系统设计中的应用

Βιβλιοθήκη Baidu

PLC 在折弯机控制系统设计中的应用

罗凯华 ( 武夷学院 ( 筹 ) , 354300)

摘要: 在分析折弯机成形特点基 础上, 本文提出了 数控折弯 机的必 备功能, 设 计出分 布式的计 算机控 制系统, 由

一台工业控制机和两台 PLC 组成, 实现了对折弯机的智能 控制。文中介绍 了控制 系统硬 件配置 和软件设 计, 着重分

K ey w ords: N C bender; PLC; prog ramm e so ftware; comm un ication prog ramm e

1 折弯机控制要求

折弯机是用 于制造尺寸大 、外形准确度 要求 较高, 相对 弯曲半径大 的变曲率型材 挤压和板弯 。型材 折弯 是在 型材预拉伸 至材料屈服 极限值时加 载弯曲并 保持 一定的轴向拉力, 使之压入模具的型槽内而成形的弯 曲过 程。卸载后折 弯型材会出 现曲率半径 回弹及 角度 回弹现象, 为了有效防止材料的回弹变形, 折弯成形是 在精 确控制工件 的应力、应变 以及应变速度 下成 形的。 在大量的工程实践中, 折弯工艺取得了较为迅猛发展, 因而, 对实现折弯过程的折弯机提出愈来愈高的要求, 除实现折弯生产过程自动化外, 要求控制系统具有较 高的智能化功能, 同时还应具有较高的可靠性, 简便的 操作 方法和良好 的性价比。本 文以转台工 作方式 为例 进行 说明。转台 方式 下 主要 工作 构 件包 括转 台、拉 伸 装置 和侧压装置 三部分。 1 1 转台

图 2 系统硬件配置框图

2 1 上位机 ( 工控机 ) 主要任务 2 1 1 整机数控指令代码处理

包括 N、G、M、XYZ、IJK、S、T、L (力 ) 、E( 加速度 )、 F (进给速度 ) 、H (文件名 )、D ( 对象, D00表示主拉头, D01表示侧压块, D02表示补拉头 ) 、BR、CR 等; 2 1 2 数据处理

析了编程软件和通信程序。控制系统具有操作方便, 可扩 展性好, 模块 化强, 可移 植性好, 网络 通信可 靠以及 性价比

较高等特点。

关键词: 数控折弯机; 可编程序控制器; 编 程软件; 通信程序

中图分类号: TM 571 6+ 1; TG 315 5+ 4

文献标识码: B

文章编号: 1004- 0420( 2007) 03- 0046- 03

The application of PLC in bender control system design

LUO K ai hua ( W uy i Co llege, 354300)

Ab stract: O n the basis of the bender form ing characteristic ana lysis, th is artic le g ives necessary func tion of N C bende r and designs d istributed com pute r contro l system, w hich contro lled the bender in tellectively w ith one industr ia l com puter and two PLC. T he a rtic le introduces the contro l system hardwa re con figuration and softw are design, emphatically analyzes the pro gramm ing so ftwa re and communications pro cedures. The contro l system has cha racte ristics such as operation conveniency, good expandab ility, modulariza tion strong, good probab ility and h igh ne tw ork communication reliab ility pr ice super io rity.

侧压块控制参数为压力 F、切线位移 X 2、法线位移 Y2、工作速度 (X 2O2 Y2 坐标系 )。由分别安装在 X 2 和 Y2 方向上的两个油缸配合动作实现上述的准确控制。

在 X1O 1 Y1 和 X 2O 2 Y2 各坐标系内部的运动轨迹, 可实现两坐标的直线或圆弧插补运动, 而坐标系之间, 各物理参数 ( 如拉力 ) 的加载和卸载, 运动的开始和停 止, 各参数之间具有严格的时序关系, 只有实现正确的

对理论控制数据进行处理, 其主要内容包括轨迹 转换和速度值计算, 工艺参数的在线修正等。 2 1 3 插补运算

按照曲线类型进行实时插补运算, 控制侧压头按指 定轨迹运动, 完成加工过程。也可以根据模具装夹位置 及材料长度和模具几何形状, 得到侧压头插补离散数据 文件, 以离散数据文件的形式进行实时插补运算; 2 1 4 过程控制管理

向 PLC发送控制指令, 并接收 PLC 反馈信息, 实

时数据及状态信息汇集及处理, 控制参数和状态的显 示等。 2 2 下位机 ( PLC) 主要任务

a. 接收工控机的指令, 完成对折弯机各执行机构 的控制;

b. 实时采集现场数据和状态信息, 传送给工控机; c. 可根据操作面板各开关量的输入状态, 直接完 成开关量输 出控制。 2 3 主要监控点 a. 主 /补油缸的拉力、位移; b. 转台的转角; c. X 2 轴方向侧压缸的位移; d. Y2 轴方向侧压缸的压力和位移; e. 主 /补拉伸油缸、X 2 轴方向和 Y2 轴方向侧压缸 的极限; .f 主 /补拉伸油缸、X2 轴方向和 Y2 轴方向侧压缸 及转台等的 比例阀故障报 警。 2 4 主要操作点 a. 夹头的夹紧与松开; b. 主 /补拉伸油缸的前进、后退与停止; c. 转台的正转; 反转与停止; d. 侧压缸 Y 轴方向的前进、后退与停止; e. 侧压缸 X 轴方向的前进、后退与停止。 这些监控点和面板操作点的开关量通过 PLC 的 开关量输入 /输出模块进行监控和操作, 模拟量中的力 和压力通过力变送器输入 PLC 的模拟量输入通道。 位移则被转化为位移传感器的脉冲信号输入 PLC 的 高速计数单元, 进而与 PLC 建立了变量和逻辑位的链 接, 实现了整个折弯机控制系统的实时监控与操作, 构 成对整个系统的监控。本系统共有 17 个信息模块。 其中 5个开关量输入模块, 4个开关量输出模块, 5个 高速计数器模块, 1个模拟量输入模块, 2个模拟量输 出模块。

绕 Z 2 轴 C 2 方向旋转 (X 2O 2 Y2 坐 标系 ), 控制参 数为角位移 、角速度 和转动力矩 M 。由液压马达 驱 动。

46

图 1 为折弯机转台方式下的控制参数关系图

1 2 拉伸装置 主拉伸夹头控制参数为拉力 P1、位移 X 1、工作速

度 V, (X 1O 1 Y1 坐标系 )。由主拉力油缸实现。补拉伸 夹头控制参数为补拉力 P 2。由补拉力油缸实现。 1 3 侧压装置

以下为该指令在 VC中的实现程序代码:

∀∀ CF isendw D a ta T est _CQM 1H; / / CF isendw D ata 是 OM RON 公司提供。 / /一个类文件 ∀∀ F ins_request V ersion ( 1, 0) ; / /指定 F IN S__A P I的版本。 hand le F ins= F ins_new R ese rved Un it( A fx G e t A pp N am e ( ) ); T est_CQM 1H. Com po se H ead( hand le fins); T est CQM 1H. set Pee r A ddress( ( CString) # 0. 0. 0∃ ); / / 指定指令输入地址 T est CQM 1H. set Send M essag e ( ( Cstr ing ) ∃ 010282000A 000002AAAA 4444∃ ); / /指定 F IN S指令 F ins- send D ata ( hand le F ins, & T est - CQM 1H. send H ead, ( BYTE* ) ( T est- CQM 1H. send M essage V d_> data. da ta), T est _CQM 1H. send M essage V d- > data. len); / /发送数据 F ins rece iv D ata ( hand le F ins, & T est _ CQM 1H. receive H ead,

计算机 PLC应用 PLC 在折弯机控制系统设计中的应用

机床电器 2007 3

过程控制, 才能保证折弯工件的加工质量。

2 控制系统硬件配置

为了充分发 挥工 控机 计 算能 力强 、处 理速 度快 和 PLC 抗干扰 能力强、可靠 性高、模块 化、可扩 展性 好、安 装维护方便的优点, 控制系统采用了分布式控制方式。 上位机采用工业控制机 ( ADVANTECH 610), 下位机采 用两台可编程序控制器 PLC ( 欧姆龙公司 CQM Hl 和 CSlC) , 一台用于模拟量控制及高速计数, 一台用于开 关量控制。由于工控机及 PLC 均具有很强的通信功 能, 因而, 可以实现 PLC与工控机、PLC 与 PLC 之间的 通信联网, 组成一种多功能智能化的综合 控制机如 图 2所示。

图 3 控制系统流程图

3 2 数据实时通讯控制部分 利用通信协议 工厂接口网络服务 ( F actory Inter

faceN etw ork Serv ice F IN S) , 实现 Contro ller L ink网络上 的各节 点之 间的 数据 通 信。 Controller L ink 支持 在 PLC之间及 PLC和上位机之间的自动数据链接, 也可 使用信息服务进行可编程的数据传送, 可得到高容量, 柔性 数据 链接 及 高 容 量的 数 据 传 送。 它 也可 以 使 用 CX P rogramm er设置通信参数。

47

机床电器 2007 3

计算机 PLC 应用 PLC在折弯机控制系统设计中的应用

链接。因此, 控制系统软件分为 PLC 程序设计和数据 实时 通讯控制两 部分。 3 1 PLC程序设计部分

用 OM RON 公司的 CX P rogramm erV 2 1编程软 件进行程序设计, 该软件可以实现的功能有: 梯形图或 语句表编程; 编译检查程序; 数据和程序的上传、下载 及比较; 对 PLC 的设定区进行设置; 对 PLC 的运行状 态及内存数据进行监控和测试; 打印程序清单等文档; 文档 管理等。转台 工作方式下 成形工件的 简要工 作流 程为: 夹紧工件 (夹头夹紧 ) ! 缠绕 ( 即靠模 ) 加预拉 力至屈服值 !加载 ( 包括主拉方向和侧压方向 ) ! 补 拉 ! 卸载 !夹头松开 !取出工件。本系统根据执行机 构的特点和工艺要求, 在组织模块中, 调用各个不同的 执行机构, 控制系统流程图如图 3所示。

F IN S为指令 /响应系统, 其格式如图 4所示。 在 V C程序中可以使用 FINS 指令方便地实现对 48

PLC的控制, 图 5是 FINS指令的一个实例;

图 4 F INS 格式

图 5 F INS指 令示例

其中指令代码 0102表示存储区写 ( M em ory A rea w rite), 是一个 CPU UN IT 指令; 82为存储区代码, 表 示 DM 存储区 ( 80代表 C IO ) ; 开始地址使用十六进制, 000A 00表示 001000; 数量为两个字节。完整的 F IN S 指令就是 010282000A 000002AAAA 4444, 如果 CPU UN IT 的对等地址为 0 0 0, 那么向地址 0 0 0中输入 该指令就表示向以 DM 001000开始的两个字中写入数 据 AAAA 4444。