动平衡机发展史

伺服电机的发展历史

伺服电机的发展历史自从德国MANNESMANN的Rexroth公司的Indramat分部在1978年汉诺威贸易博览会交流伺服电机上正式推出MAC永磁交流伺服电动机和驱动系统,这标志着此种新一代交流伺服技术已进入实用化阶段。

到20世纪80年代中后期,各公司都已有完整的系列产品。

整个伺服装置市场都转向了交流系统。

早期的模拟系统在诸如零漂、抗干扰、可靠性、精度和柔性等方面存在不足,尚不能完全满足运动控制的要求,近年来随着微处理器、新型数字信号处理器(DSP)的应用,出现了数字控制系统,控制部分可完全由软件进行,分别称为摪胧只瘮或抟旌鲜綌、撊只瘮的永磁交流伺服系统。

到目前为止,高性能的电伺服系统大多采用永磁同步型交流伺服电动机,控制驱动器多采用快速、准确定位的全数字位置伺服系统。

典型生产厂家如德国西门子、美国科尔摩根和日本松下及安川等公司。

日本安川电机制作所推出的小型交流伺服电动机和驱动器,其中D系列适用于数控机床(最高转速为1000r/min,力矩为0.25~2.8N.m),R系列适用于机器人(最高转速为3000r/min,力矩为0.016~0.16N.m)。

之后又推出M、F、S、H、C、G 六个系列。

20世纪90年代先后推出了新的D 系列和R系列。

由旧系列矩形波驱动、8051单片机控制改为正弦波驱动、80C、154CPU和门阵列芯片控制,力矩波动由24%降低到7%,并提高了可靠性。

这样,只用了几年时间形成了八个系列(功率范围为0.05~6kW)较完整的体系,满足了工作机械、搬运机构、焊接机械人、装配机器人、电子部件、加工机械、印刷机、高速卷绕机、绕线机等的不同需要。

以生产机床数控装置而著名的日本法那克(Fanuc)公司,在20世纪80年代中期也推出了S系列(13个规格)和L 系列(5个规格)的永磁交流伺服电动机。

L系列有较小的转动惯量和机械时间常数,适用于要求特别快速响应的位置伺服系统。

日本其他厂商,例如:三菱电动机(HC-KFS、HC-MFS、HC-SFS、HC-RFS和HC-UFS系列)、东芝精机(SM系列)、大隈铁工所(BL系列)、三洋电气(BL系列)、立石电机(S系列)等众多厂商也进入了永磁交流伺服系统的竞争行列。

动平衡机原理

动平衡机原理第一台平衡机的出现乞今已有一百多年的历史。

而平衡技术的发展主要还是近四十年的事。

它与科学技术的发展密切关联。

我国动平衡理论和装置的研究及新产品的开发是从五十年代开始的。

机械中绕轴线旋转的零部件,称为机器的转子。

如果一个转子的质量分布均匀,制造和安装都合格,则运转是平衡的。

理想情况下,其对轴承的压力,除重力之外别其它的力,即与转子不旋转时一样,只有静压力。

这种旋转与不旋转时对轴承都只有静压力的转子,称为平衡的转子。

如果转子在旋转时对轴承除有静压力外还附加有动压力,则称之为不平衡的转子。

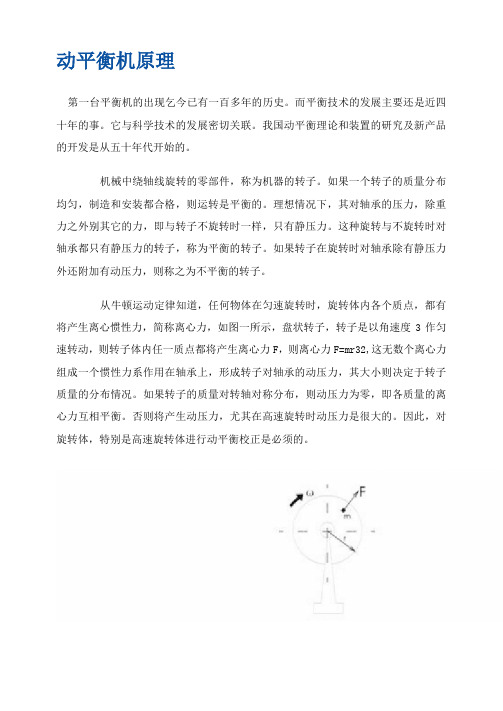

从牛顿运动定律知道,任何物体在匀速旋转时,旋转体内各个质点,都有将产生离心惯性力,简称离心力,如图一所示,盘状转子,转子是以角速度3作匀速转动,则转子体内任一质点都将产生离心力F,则离心力F=mr32,这无数个离心力组成一个惯性力系作用在轴承上,形成转子对轴承的动压力,其大小则决定于转子质量的分布情况。

如果转子的质量对转轴对称分布,则动压力为零,即各质量的离心力互相平衡。

否则将产生动压力,尤其在高速旋转时动压力是很大的。

因此,对旋转体,特别是高速旋转体进行动平衡校正是必须的。

近年来,许多机械制造业都在被迫接受着残酷的市场竞争,特别是WTO 的加入,简直是内忧外患。

价格战、技术战一场接着一场,使得众多企业身心疲累,怨声载道。

在激烈的市场竞争环境下,提高产品质量成为致胜的有力武器,而动平衡校正则是产品质量的前提和保证。

平衡机是一种检测旋转体动平衡的检测设备。

从结构上讲,主要是由机械振动系统、驱动系统和电气测量系统等三大部件组成。

机械振动系统主要功能是支承转子,并允许转子在旋转时产生有规则的振动。

振动的物理量经传感器检测后转换成电信号送入测量系统进行处理。

平衡机的种类很多,就其机械振动系统的工作状态分类,目前所见的不外乎两大类:硬支承平衡机和软支承平衡机。

硬支承平衡机是指平衡转速远低于参振系统共振频率的平衡机。

伺服压机发展历史

台中, 上海, 中国 (设立. 2011年8月) 台湾

芝加哥, 美国 (设 立. 2007年7月)

选择Janome的理由!

可信赖性

公司有91年的历史 1963年上市日本最有名的东京股市

• •

ISO 品质认证

东京工厂: ISO 9001 (1997), ISO 14001 (2000)

台湾工厂: ISO 9001 (1995) , ISO14001 (2002)

泰国工厂: ISO 9001 (2000)

Janome台式机器人是精密电子行业理想的选择

本机组成 按钮检查 OLED(有机的 LED ) 震动马达 镜头, 夹持器组成 交换总机/继电器箱 锁螺丝 小型螺丝:M1.0→M1.4 电池盖

JP4 伺服压机– 特点

27年的伺服压机制造经验,使JANOME伺服压机在诸多的应用领域里,得到了客户 的广泛好评及肯定与信任。特别在汽车,电子,医疗,PCB 半导体设备行业都有很 好的口碑,在日本的市场占有率为30%(50吨以下压机) (*1)

线束, 接头

齿轮箱轴承

Janome产业机器技术中心 实验培训中心

在实验培训中心,客户可以参观我们 的产品,还可以进行样品测试。同时 我们还可以为客户进行操作培训。

Janome IE 营业/服务网点

< 欧洲 >

< 亚洲 >

< 北美 >

法兰克福, 德国 (est. April 2008)

泰国,谢拉差

Janome生产工厂(台湾及泰国)

Janome Taiwan Co., Ltd.

1969年建立台湾工厂 主要生产高品质机器人,缝纫机,简易传票打印机以及 相关部品。JANOME台湾是台湾500强公司之一,每年 生产100万台以上的缝纫机,它是世界上最大的缝纫机 工厂。

伺服电机发展历史

伺服电机发展历史

伺服电机是一种能够准确控制角度和转速的电机,被广泛应用于机器人、工业、医疗设备等领域。

伺服电机的发展历史可以追溯到19世纪末期,随着电力技术的不断发展,伺服电机的机械、电气、控制等方面都有了大幅度进展。

1891年,美国工程师尤金·巴尔汀(Eugene F. L. Breguet)首次使用直流电机控制自动舵机。

20世纪初,在弗雷德里克·西斯的领导下,美国通用电气公司(GE)开发出了一种舵机,这是当时伺服电机的一种最基本形式。

此后,伺服电机的发展进入了高速发展期。

20世纪50年代,随着电子技术的发展,伺服电机的控制系统逐渐从机械控制转向了电子控制。

此时,伺服电机广泛应用于航空航天、导弹制导、雷达跟踪和光学追踪等高精度领域。

20世纪60年代末,半导体技术的突破使得伺服电机的控制系统更加小巧,同时性能也有了大幅度提升。

20世纪70年代后期,伺服电机逐渐应用到了工业领域中。

随着数字化技术的发展,伺服电机的控制系统开始采用数字控制器(NC)和编程控制器(PLC),使伺服电机的控制更加智能化。

并且,在材料科学、电机技术和控制算法等方面的不断创新,使得伺服电机的精度、速度和可靠性得到了大幅度提高。

目前,伺服电机已经成为各种自动化设备的核心部件,广泛应用于机器人、数控机床、印刷机械、纺织设备等领域。

此外,随着人工

智能技术的不断发展,伺服电机在智能驱动和自学习技术方面也有了新的进展。

总之,伺服电机发展历程中的每一个阶段都有了重要的突破和进展,不断地推动着伺服电机向更加智能化、高效率、高精度的方向发展。

霍夫曼动平衡机

霍夫曼动平衡机1. 霍夫曼动平衡机简介霍夫曼动平衡机是一种常用的工业设备,用于测量、校正和修正旋转机械的不平衡问题。

它采用霍夫曼(Hofmann)方法和动平衡技术的结合,能够有效地降低机器的振动和噪音,提高机器的工作效率和寿命。

本文将对霍夫曼动平衡机的原理、应用和性能进行全面深入的探讨。

2. 霍夫曼动平衡机的原理和工作方式2.1 霍夫曼方法霍夫曼方法是根据不平衡质量对机器进行动平衡校正的一种方法。

它通过在旋转机械上增加一个补偿质量,使机器的质量中心与转轴的中心进行动态平衡,从而消除机器的振动和噪音问题。

霍夫曼方法通过测量机器在不同位置的振动幅值和相位来确定不平衡质量的大小和位置。

2.2 动平衡技术动平衡技术是通过在机器转动时对不平衡进行实时测量和修正实现的。

它采用传感器和计算控制系统,通过反馈控制和调整补偿质量的位置和大小,使机器的振动降至最小,实现动平衡校正。

3. 霍夫曼动平衡机的应用领域霍夫曼动平衡机广泛应用于各种旋转机械的制造和维修领域。

以下是一些常见的应用领域:3.1 发动机制造与维修在发动机制造和维修过程中,霍夫曼动平衡机用于校正发动机的不平衡问题,提高发动机的工作效率和寿命。

它可以用于汽车发动机、飞机发动机、船舶发动机等各种类型的发动机。

3.2 电机制造与维修霍夫曼动平衡机在电机制造和维修中起着关键作用。

它能够校正电机转子的不平衡问题,降低电机的振动和噪音,提高电机的工作效率和可靠性。

电机制造商和维修工程师常常使用霍夫曼动平衡机来确保电机的质量和性能。

3.3 风力发电机组风力发电机组是一个对动平衡要求较高的应用领域。

风力发电机组通常由大型转子和发电机组成,不平衡问题会导致严重的振动和噪音,影响发电效率和设备寿命。

霍夫曼动平衡机可用于定期维护和故障修复,保证风力发电机组的正常运行。

3.4 轴承制造与安装在轴承制造和安装过程中,霍夫曼动平衡机可用于测试和校正轴承的不平衡问题。

轴承的不平衡会导致机器的振动和寿命下降,使用动平衡机可以确保轴承的质量和性能,提高机器的可靠性和寿命。

毕业论文电动自平衡车

两轮自平衡车是一种特殊轮式移动机器人是当今机器人研究领域的一个重要分支它涵盖了电子机械自动控制与信号处理等多个学科其结构类似于倒立摆具有非线性强耦合的特性是检验控制算法的经典装置配合进行前后倾斜角度的检测同时利用角位移传感器进行自平衡车转向控制杆左右倾斜角度的检测将信息输出给单片机通过相应的控制算法计算出车辆的控制量用该控制量驱动电机工作完成自平衡车前进后退与转向等动作

-2-

北京科技大学本科生毕业设计(论文)

This paper describes the two rounds of the current situation and development prospects of balancing the car at home and abroad. I produced and introduced the two-wheeled self balancing vehicle part of the circuit , the control algorithm , after the completion of signal processing and control algorithms , the paper carried a self-balancing car -like vehicle design, including design of a prototype vehicle electrical system , including power supply section , the control section , etc. and production of PCB board to complete vehicle structures . Through experiments like the car can reach a stable manned forward, backward and turning.

动平衡机测试原理

动平衡机测试原理动平衡机是一种用于旋转机械设备的动态平衡测试仪器。

其原理是通过测量旋转设备的振动情况,找到设备中存在的不平衡现象,并采取相应的措施进行平衡校正,以达到减小振动、降低噪音、提高设备稳定性和寿命的目的。

动平衡机的测试原理主要包含以下几个方面:1. 振动测量原理:动平衡机通过传感器或振动计测量旋转设备在旋转过程中产生的振动。

振动信号包含了旋转设备的本征振动以及因不平衡而引起的附加振动。

通过对振动信号进行分析处理,可以定量分析设备的不平衡情况。

2. 不平衡量的计算原理:设备的不平衡量可以通过振动测量数据进行计算。

传感器测量到的振动信号经过放大和滤波处理后,转换为不平衡量的幅值和相位。

振动测量数据通常表示为振动矢量,包含了幅值和相位信息。

根据振动矢量的大小和方向,可以计算出设备的不平衡量以及其位置。

3. 平衡校正原理:平衡校正是为了消除设备中的不平衡现象,使其达到平衡状态。

平衡校正通常采用增重和去重的方式进行。

增重是在设备转子上增加适量的质量,使其与不平衡质量在相同半径上形成平衡,从而消除不平衡现象。

去重是通过在设备转子上去除适量的质量,使设备达到平衡状态。

4. 校正方式选择原理:根据设备的特点和不平衡情况,选择合适的校正方式是平衡校正的关键。

常见的校正方式包括单面校正和双面校正。

单面校正是指在转子的某一侧进行校正,适用于只有一个不平衡质量的情况。

双面校正是指在转子两侧分别进行校正,适用于存在两个不平衡质量的情况。

选择不同的校正方式可以降低设备的振动水平和不平衡质量。

5. 校正效果评估原理:校正效果评估是校正过程中的重要环节,主要是通过振动测量数据的比较,判断设备的振动水平是否降低到预期的范围内。

校正前后的振动矢量可以进行比较,通过计算差异值或者误差幅值,评估校正效果的优劣。

动平衡机通过以上原理进行振动测试和校正,可以帮助用户消除设备的不平衡现象,提高设备的质量和性能。

在实际应用中,动平衡机被广泛应用于各行各业的旋转设备,包括发电机、风机、压缩机、离心泵等。

动平衡机械原理

动平衡机械原理动平衡是指在旋转机械中,通过采取相应的措施,使机械在高速旋转时减小或消除振动,保持平衡状态的一种方法。

动平衡机械原理是指在动平衡过程中,机械各部件之间的力和力矩平衡。

动平衡机械原理的基础是牛顿第二定律,即物体受到的合外力等于物体的质量乘以加速度。

对于旋转机械来说,其质量可以看作是集中在转子质心上的,因此可以得到转子的加速度与所受的力矩之间的关系。

在动平衡机械中,一般会采用两种方法来达到平衡状态,即静平衡和动平衡。

静平衡是指在机械静止时,通过在合适的位置添加适当的质量,使得机械在旋转时不产生振动。

静平衡的原理是使机械的质心与旋转轴线重合,从而达到平衡状态。

动平衡是指在机械运行时,通过改变机械各部件的质量分布,使机械在高速旋转时减小或消除振动。

动平衡的原理是根据转子的质量不平衡,通过在转子上添加或去除质量,使得转子的质量矩平衡,从而达到平衡状态。

在进行动平衡时,首先需要进行动平衡试验,通过测量转子在高速旋转时的振动情况,确定需要进行平衡调整的位置和大小。

然后,根据试验结果,采取相应的措施进行平衡调整,常见的方法有加权法、加钢法和减钢法等。

在加权法中,通过在转子上添加质量块,改变转子的质量分布,使得转子的质心与旋转轴线重合,从而达到平衡状态。

加权法的优点是操作简单,但缺点是对质量块的位置和大小要求较高。

在加钢法中,通过在转子上加上一定数量的钢片,改变转子的质量分布,使得转子的质心与旋转轴线重合,达到平衡状态。

加钢法的优点是对质量块的位置和大小要求较低,但缺点是操作相对复杂。

在减钢法中,通过在转子上去除一定数量的钢片,改变转子的质量分布,使得转子的质心与旋转轴线重合,达到平衡状态。

减钢法的优点是对质量块的位置和大小要求较低,但缺点是操作相对复杂。

除了上述常见的动平衡方法外,还可以使用动平衡机进行平衡调整。

动平衡机是一种专用设备,通过旋转机械的旋转轴,测量机械的振动情况,并根据测量结果,自动进行平衡调整。

车轮动平衡仪结构与原理、使用与维护

车轮动平衡仪1、车轮平衡检测的必要性车轮与轮胎是高速旋转的组件,汽车在行驶过程中,若车轮不平衡,会产生摇摆和跳动,尤其当车速高于60km/h时,这种摇摆与跳动将显著加剧。

特别是高速公路上行驶的车辆,如果车轮不平衡,不仅严重降低汽车的行驶平顺性、乘坐舒适性和操作稳定性,增加燃油的消耗量,加剧轮胎的磨损,直接影响车辆的经济性指标,而且还将损坏车辆的其他部件,严重时将危及行驶安全。

车轮不平衡还会引起底盘总成零部件损伤,(转向节、减震器、悬架等)。

就车轮本身而言,由于装有气门嘴,同时还与轮胎和传动轴等传动系的旋转部件组装在一起,更应进行车轮平衡的检测。

所以为了控制和改善车轮的平衡状况,保证车辆行驶的平顺性、安全性与经济性,必须进行车轮平衡的检测。

实验研究发现,当车轮位置不正或车轮严重不平衡时,其磨损率是正常使用情况下磨损的10倍左右。

所以,车轮平衡已成为汽车检测主要检测项目之一。

2、引起车轮不平衡的主要原因(1)轮胎、轮辋及挡圈等因几何形状失准或密封度不均而形成先天的重心偏离。

(2)因轮毂和轮辋定位误差使安装中心难以重合。

(3)维修过程中的拆装破坏了原有的整体综合重心。

(4)因车轮行驶碰撞造成变形引起重心位移。

(5)车轮高速行驶过程中因制动抱死而引起的纵向及横向滑移造成局部的不均匀磨损。

(6)前轮定位不当,引起轮胎偏磨,从而引起车轮不平衡。

3、车轮的静平衡与动平衡新车上安装的车轮与轮胎都经过了平衡检测,随着车辆的行驶及轮胎的维护或修理,若果检查轮胎有不均匀或不规则磨损、车轮定位失准,车轮平衡维护就是必须做的工作,平衡车轮时,沿轮辋分配配重,抵消车轮和轮胎中的偏重部位,使其平衡滚动而无振动。

车轮的不平衡有两种;静不平衡和动不平衡。

(1)车轮静不平衡静平衡是质量围绕车轮等量分配。

静不平衡的车轮旋转时造成跳动,也称之为角跳动。

支起车轴,调整好轮毂轴承的松紧度,用手轻轻的转动车轮,使其自然停转。

在停转的车轮离地最近处作一个明显标记,然后重复上述实验多次。

中外液压气动技术发展史

中外液压气动技术发展史液压气动技术是一种以液体和气体作为能量传递媒介的控制技术,广泛应用于工程机械、航空航天、化工、冶金等领域。

液压气动技术的发展历程可以追溯到古代文明时期,但真正的液压气动技术起源于近代工业革命。

19世纪初,英国工程师Joseph Bramah发明了液压技术的雏形,他设计了一种基于活塞和水力原理的液压机。

这项发明大大提高了机械加工的效率,为液压气动技术的发展奠定了基础。

随着工业革命的推进,液压气动技术得到了广泛应用。

1830年代,英国工程师George Stephenson使用液压技术设计了世界上第一辆蒸汽机车,这标志着液压技术在交通运输领域的应用。

19世纪中叶,法国工程师Pascal Léon发明了蒸汽压力传动技术,开创了液压气动技术的新篇章。

他设计了一种基于蒸汽压力的液压机械装置,这项发明在船舶工业和铁路运输中得到了广泛应用。

20世纪初,美国工程师William Armstrong设计了一种基于水压力的液压机械装置,这是液压技术的重要进步。

随后,美国工程师Harry F. Vickers发明了液压泵,使得液压技术在工程机械领域得到了广泛应用。

随着液压气动技术的不断发展,液压元件的性能也得到了提升。

20世纪50年代,德国工程师Hans Peter Maag发明了液压比例阀,实现了液压系统的精确控制。

此后,液压系统的精度和可靠性得到了大幅提高,为工程机械和航空航天领域的发展提供了重要支持。

气动技术也在20世纪得到了快速发展。

20世纪初,德国工程师Felix Wankel发明了内燃机,使得气动技术在交通运输和工业生产中得到了广泛应用。

20世纪50年代,日本工程师Akio Morita发明了气动控制系统,使得气动技术的精度和可靠性得到了提升。

随着计算机技术的发展,液压气动技术进一步实现了自动化和智能化。

20世纪70年代,德国工程师Friedrich Stiebel发明了液压控制系统,实现了液压系统的自动化控制。

动平衡原理-为什么要做动平衡

动平衡原理-为什么要做动平衡动平衡原理常用机械中包含着大量的作旋转运动的零部件,例如各种传动轴、主轴、电动机和汽轮机的转子等,统称为回转体。

在理想的情况下回转体旋转时与不旋转时,对轴承产生的压力是一样的,这样的回转体是平衡的回转体。

但工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其基础上,引起振动,产生了噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。

为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度降在允许的范围内。

1、定义:转子动平衡和静平衡的区别1)静平衡在转子一个校正面上进行校正平衡,校正后的剩余不平衡量,以保证转子在静态时是在许用不平衡量的规定范围内,为静平衡又称单面平衡。

2)动平衡(Dynamic Balancing )在转子两个校正面上同时进行校正平衡,校正后的剩余不平衡量,以保证转子在动态时是在许用不平衡量的规定范围内,为动平衡又称双面平衡。

2、转子平衡的选择与确定如何选择转子的平衡方式,是一个关键问题。

其选择有这样一个原则:只要满足于转子平衡后用途需要的前提下,能做静平衡的,则不要做动平衡,能做动平衡的,则不要做静动平衡。

原因很简单,静平衡要比动平衡容易做,省时、省力、省费用。

现代,各类机器所使用的平衡方法较多,例如单面平衡(亦称静平衡)常使用平衡架,双面平衡(亦称动平衡)使用各类动平衡试验机。

静平衡精度太低,平衡效果差;动平衡试验机虽能较好地对转子本身进行平衡,但是对于转子尺寸相差较大时,往往需要不同规格尺寸的动平衡机,而且试验时仍需将转子从机器上拆下来,这样明显是既不经济,也十分费工(如大修后的汽轮机转子)。

特别是动平衡机无法消除由于装配或其它随动元件引发的系统振动。

使转子在正常安装与运转条件下进行平衡通常称为“现场平衡”。

动平衡仪原理

动平衡仪原理

动平衡仪是一种用于测量旋转机械零件不平衡量的设备,它能够帮助工程师找

出不平衡的原因,并采取相应的校正措施,以确保机械设备的稳定运行。

在本文中,我们将介绍动平衡仪的原理及其工作原理。

动平衡仪的原理主要基于动力学平衡的原理。

动力学平衡是指在旋转机械中,

当受到不平衡力矩作用时,机械的转子会产生振动。

而动平衡仪则是通过测量这种振动来确定机械零件的不平衡量。

其工作原理可以分为以下几个步骤:首先,动平衡仪会将机械零件安装在仪器上,并启动机械设备,使其旋转。

随后,动平衡仪会通过传感器来检测机械零件的振动情况,并将振动信号转化为电信号。

然后,这些电信号会被送入动平衡仪的信号处理系统中进行处理。

信号处理系

统会对振动信号进行分析,计算出机械零件的不平衡量,并将结果显示在仪器的屏幕上。

最后,根据动平衡仪显示的不平衡量,工程师可以对机械零件进行相应的校正

措施,来消除不平衡,从而确保机械设备的稳定运行。

动平衡仪的工作原理是基于振动信号的检测和分析,通过对振动信号的处理,

来确定机械零件的不平衡量。

在实际工程中,动平衡仪是非常重要的设备,它能够帮助工程师及时发现机械零件的不平衡问题,并采取有效的措施来解决这些问题,从而确保机械设备的安全运行。

总的来说,动平衡仪的原理是基于动力学平衡的原理,通过对机械零件振动信

号的检测和分析,来确定不平衡量,并帮助工程师找出不平衡的原因,从而确保机械设备的稳定运行。

动平衡仪在工程领域中具有重要的应用价值,它是确保机械设备安全运行的重要工具之一。

简述工业机器人的发展历史

1962年,美国机械与铸造公司(American Machine and Foundry,AMF)制造出世界上第一台圆柱坐标型工业机器人,命名为Verstran(沃尔萨特兰),意思是“万能搬动”。1962年,AMF制造的6台Verstran机器人应用于美国坎顿(Canton)的福特汽车生产厂。

1969年,通用汽车公司在其洛兹敦(Lordstown)装配厂安装了首台点焊机器人。Unimation机器人大大提高了生产率,90%以上的车身焊接作业可通过机器人来自动完成。只有20%-40%的传统生产厂的焊接工作由人工完成。

1978年,德国徕斯(Reis)机器人公司开发了首款拥有独立控制系统的六轴机器人RE15。RE15机器人首次在德国杜塞尔多夫(Duesseldorf)举办的国际铸造贸易博览会(GIFA)上展示。

1.1.1.

1979年,日本不二越株式会社(Nachi)研制出第一台电机驱动的机器人。这台电机驱动的点焊机器人开创了电力驱动机器人的新纪元,从此告别液压驱动机器人时代。

1970年,在美国芝加哥举行第一届美国工业机器人研讨会。一年以后,该研讨会升级为国际工业机器人研讨会(International Symposium on Industrial Robots,ISIR)。举行国际工业机器人研讨会的目的是给在机器人领域的世界各地的研究人员和工程师提供一个机会以展示他们的作品,并分享自己的想法。1997年,该研讨会更名为国际机器人研讨会(International Symposium on Robotics,ISR),其中包括服务机器人的技术。

船舶动力系统发展史

船舶动力系统发展史工业与市场世界船舶动力系统的发展趋势与竞争格局曹惠芬由船舶主机(柴油机、蒸汽轮机、燃气轮机等)、传动系统(轴系、齿轮箱、联轴节、离合器等)和推进器(螺旋桨、全向推进器、侧向推进器等)组成的船舶动力系统,是船舶上最主要和最重要的设备,平均来说,其价值约占全船设备总成本的35%,约占总船价的20%。

加之,其具有军民通用性和船陆通用性,世界主要造船国家都高度重视并优先发展船舶动力系统。

本文试对世界船舶动力系统的技术发展趋势和产业竞争格局做一概括分析,以期对我国船舶动力系统发展提供参考。

刘贵浙目前,蒸汽轮机推进系统主要是在LNG船和核动力军船上应用。

在现有LNG船队中蒸汽轮机推进装置仍占主导地位,艘数占比达83%、舱容占比达76%。

LNG船使用蒸汽轮机推进有其液化特殊的原因:在LNG船上,气装在隔热舱中运输,仍不可避免地有部分液化气蒸发,而将这部分天然气重新液化的费用很安全的方式是高,因此,较经济、———————————————————————————————————————————————用作锅炉燃料,由锅炉产生的高压蒸汽推进汽轮机。

值得注意的是,由于蒸气轮机推进系统自身的不足和其他类型推进系统的竞争,在近年完工交付的LNG船中已出现了新型双燃料柴-电推进装置和低速柴油机作动力,特别是在LNG船手持订单中,采用蒸汽轮机作动力的LNG船艘数占比仅为29%、舱容占比仅为25%;而采用低速柴油机作动力装置的LNG船艘数占比为17%、容积占比为24%,采用双燃料柴-电推进装置的LNG船艘数占比达到54%、容积占比达到50%。

预计未来蒸气轮机推进系3轮机、柴油机所取代。

目前,世界上各类船舶的动力系统主要有以下四种推进方式:—1.蒸汽轮机推进系统——取代往复式蒸汽机,又被柴油机所取代,目前主要在LNG船和核动力军船上应用蒸汽轮机,又称汽轮机、蒸汽透平发动机或蒸汽涡轮发动机,是将蒸汽的能量转换为机械功的旋转式动力机械。

车轮动平衡机的原理介绍

车轮动平衡机的原理介绍车轮动平衡机是用于检测轮胎及轮毂的不平衡情况,以及调整在高速行驶时车轮的由于不平衡而可能产生的晃动和震动的一种设备。

本文将介绍车轮动平衡机的原理及其工作原理。

原理介绍车轮动平衡机主要是由主机、测量系统、电子控制器组成。

主机包括外环、内环、电机、传动系统等部分。

在使用车轮动平衡机之前,需要将车轮置于机器上,在电机的驱动下,车轮开始旋转。

测量系统可以检测轮胎及轮毂的不平衡情况,通过检测,测量系统可以精准地测量出车轮重心及不平衡重量。

电子控制器可以根据测量系统检测到的数据,进行计算,并通过调整轮胎和轮毂的平衡来达到动态平衡。

最终可以实现车轮轴的平衡。

工作原理车轮动平衡机的工作原理主要分为三个步骤:预测不平衡量、精确测量和调整平衡。

1、预测不平衡量预测不平衡量是车轮动平衡机检测车轮重心位置的第一步。

车轮重心可能由于轮毂形状或制作的加工纯度等因素而导致位置偏离轴心。

预测不平衡量的主要方法是通过测量轮毂的两条半径线的长度差异,以此计算出轮毂的中心位置。

然后测量出轮胎的两个最远点之间的距离,并计算出轮胎的中心点。

最终,通过计算和比较轮毂中心点和轮胎中心点的差异,可以精确预测出车轮的不平衡量。

2、精确测量在预测不平衡量后,设备开始进行精确测量。

精确测量可以正确检测车轮的不平衡量,并提供比预测更精确的控制功能。

精确测量的方法是使用称量系统,通过称量平衡的状态,可以测量出车轮的不平衡量,并将其传递至电子控制器。

3、调整平衡在完成精确测量后,车轮动平衡机开始进行调整平衡。

此时,机器会自动调整轮胎和轮毂的平衡,以消除车轮的不平衡量并实现轴的平衡。

在这个过程中,机器会自动调整轮毂和轮胎之间的位置关系,使整个车轮达到动态平衡。

结论车轮动平衡机是一种可以有效处理车轮不平衡问题的重要设备。

车轮动平衡机通过使用测量系统和称量平衡状态等方法,可以精确测量车轮的不平衡量,并通过电子控制器自动调整平衡,使车轮达到动态平衡。

霍夫曼动平衡机

霍夫曼动平衡机

霍夫曼动平衡机是一种用于检测、诊断和纠正旋转机械运动不平衡的设备。

简单来说,它可以检测旋转机械的振动情况,并通过调整机械的重心,达到平衡的目的。

霍夫曼动平衡机的工作原理是基于振动的本质,即物体振动是由于其质量分布不平衡而引起的。

通过测量振动的幅值和相位差,霍夫曼动平衡机可以确定机械的不平衡状况,从而进行调整。

在现代工业生产中,霍夫曼动平衡机已经成为了不可缺少的设备。

它广泛应用于飞机发动机、轮轴、汽轮机、机床、电机等领域。

在这些领域,霍夫曼动平衡机可以检测和纠正机械的不平衡问题,提高机械的运行效率和稳定性,同时也可以降低机械的振动噪声,保护机械的零部件。

不同于传统的静态平衡方法,霍夫曼动平衡机能够考虑机械在运转过程中的动态性质。

这意味着它可以检测和纠正机械的不平衡问题,即使机械在高速运转时仍然有效。

这是一种更加精确和高效的方法,可以大大提高机械的平衡质量和生产效率。

然而,霍夫曼动平衡机并不是完美的。

它需要高精度的传感器和计算

机系统,以便能够准确测量和计算机械的振动状况。

此外,调整机械

的重心位置也需要技术精湛的工人。

这些需要大量的时间和成本投入,这也是霍夫曼动平衡机在某些领域中并没有广泛应用的原因之一。

总的来说,霍夫曼动平衡机是一种高效、精确、可靠的设备。

它在现

代工业生产中具有重要的地位,可以帮助企业提高生产效率、降低成本、提高产品质量。

尽管霍夫曼动平衡机存在一些限制,但随着技术

的发展和工人技术的提高,它仍然具有广泛的应用前景。

伺服液压系统发展历程

伺服液压系统发展历程

液压系统是一种通过液体传递能量的动力传动系统。

它以流体力学原理为基础,利用液体的压力来实现力的传递和工作的执行。

伺服液压系统在工程领域具有广泛的应用,例如机械、汽车、建筑、航空航天等行业。

伺服液压系统的发展经历了多个阶段。

起初,液压系统主要用于工程机械领域,如挖掘机、铲车等,在这些应用中,液压系统主要用于完成一些简单的运动控制,如提升、转动等。

随着科学技术的发展和需求的增加,液压系统逐渐被应用于更为复杂的机械装置。

为了满足这些应用的需求,伺服液压系统开始引入了更加精确的控制技术,提高了系统的响应速度和控制精度。

这一阶段的液压系统主要应用于一些高精度、高速度的设备,如数控机床、飞机起落架等。

随着自动化技术的快速发展和工业生产的需求,伺服液压系统开始发展成为一种智能化的控制系统。

通过引入传感器、计算机等技术,液压系统可以实现更加精确的控制和自动化操作。

这一阶段的伺服液压系统应用于各个领域,如汽车制造、机械加工、工业生产线等。

近年来,伺服液压系统也开始向绿色与节能方向发展。

随着环境保护意识的增强,液压系统不仅要满足性能要求,还要具备低噪音、低污染、高效节能等特点。

为了实现这些目标,伺服液压系统引入了新的材料、设计理念和控制算法,以提高系统的能效和环保性能。

总结起来,伺服液压系统发展历程经历了从简单控制到精确控制,再到智能化控制的阶段,并逐渐朝着绿色与节能方向发展。

随着科技的进步和需求的变化,伺服液压系统将继续发展,为各个领域提供更加高效、可靠和环保的控制解决方案。

就是这么详细:平衡车的发展史

就是这么详细:平衡车的发展史摄位车(Segway)最初由国外音译而来,在国内也叫体感车、思维车、平衡车、火星车等。

它是一种电力驱动、具有自我平衡能力的个人运输载具,是都市交通工具的一种。

摄位车由美国发明家狄恩卡门(Dean Kamen)与他的DEKA研发公司(DEKA Research and Development Corp.)团队发明设计,并创立了摄位车责任有限公司(Segway LLC.),后改为赛格威公司(Segway.INC)。

自2001年12月起摄位车商业化量产销售。

摄位车曾被乔布斯誉为是跨时代的科技发明,发展前景一片看好。

摄位车除个人使用外,一般还在机场、会议展览中心、高档社区和运动场馆等大型空间使用。

摄位车最高时速为20km/h。

摄位车的产品名称“Segway”起源于英文单字“Segue”,意指“流畅平顺地走”,用来形容这种交通工具可以让人们骑著在都市里面毫无障碍地移动。

其操作是以锂电池为驱动,利用物理学的“动态平衡原理”,通过电脑芯片控制其行进或转向。

当身体移动时,动作中的重心会不断改变,并达到平衡,前进、后退、拐弯、刹车,一切均由身体控制。

由于摄位车是一种前所未见的崭新交通工具,因此很难用传统的分类方式定义它的种类。

有人认为摄位车应该是一种双轮版的单轮车(Unicycle),有人认为它应该是动力滑板车(Stand-upScooter)的一种,但它是单轴双轮设计,与双轴双轮的传统滑板车有些不同。

某些比较正式的场合(例如官方的道路法规)中,摄位车这种交通工具又被称作“电动个人辅助机动装置”(Electric Personal AssistiveMobility Device, EPAMD),俗称电动代步车。

历史沿革发明背景赛格威的诞生源起,最早是起因于迪恩卡门的DEKA与美国大型医疗器材生产商强生(Johnson& Johnson)的子公司独立科技(Independence Technology)所合作开发的一种自动平衡式动力轮椅--iBOT。

动平衡机工作原理

动平衡机工作原理

动平衡机是一种用于对旋转机械进行动平衡的设备。

其工作原理是利用质量不均匀分布产生的离心力来判断旋转机械是否存在不平衡,然后通过调整质量来实现动平衡。

具体来说,动平衡机的工作过程包括以下几个步骤:

1. 首先,需要将待测物放置在动平衡机的支撑装置上,使其能够自由旋转。

2. 当待测物开始旋转时,动平衡机的传感器会感知到旋转物体产生的振动信号。

3. 感知到的振动信号将通过传感器传送到计算机系统,计算机系统会将这些信号进行分析,并根据分析结果判断待测物是否存在不平衡。

4. 如果计算机系统检测到不平衡,它将指示控制系统进行调整。

调整可以通过给待测物增加或减少质量来实现。

5. 控制系统会根据计算机系统的指示,自动或者手动地进行质量调整。

通常情况下,调整是通过在待测物上添加或者移除物质来实现的,比如在重质一侧添加质量块,或者在轻质一侧移除材料。

6. 调整后,待测物会再次旋转起来,控制系统会再次感知振动信号并传送到计算机系统。

7. 计算机系统会根据新的振动信号进行分析,判断待测物是否已经实现动平衡。

8. 如果待测物仍然存在不平衡,重复步骤4至7,直至达到满

意的动平衡效果。

通过上述工作原理,动平衡机可以帮助消除旋转机械的不平衡,从而降低振动、提高设备的运行效率和使用寿命。

亨特GSP9700RFT动平衡机测评

亨特GSP9700RFT动平衡机测评作者:朱鹏飞来源:《汽车与驾驶维修(维修版)》2017年第06期在评测亨特GSP9700RFT(图1)之前,我们先来了解一下力学平衡涉及到的平衡理论分为静不平衡和动态不平衡。

静不平衡,指车轮是在静止的时候被平衡。

例如,当一个车轮静止地固定在锥体上,被平衡后,这就是静平衡。

动态不平衡,指车轮的一个或多个位置比较重,产生一个不平衡的力或不平衡的摆动或晃动。

由图2所示在车轮两侧180°对应的位置安装了相同的重量块。

当车轮旋转的时候,离心力产生一个大的不平衡晃动,但是不平衡力(静不平衡)是零。

这样的车轮会产生晃动或振动,并传到转向盘上。

这类过大的动不平衡会通过车辆悬架系统传递到驾乘人员,特别是在高速行驶的时候(图3)。

由于工艺上的原因,轮毂、轮胎和气门的组合无法达到一个标准的圆周和质量平均分布,造成车辆在行驶中车身振动的现象。

为了避免这种现象,减少行驶过程中的振动。

需要通过车轮在动态情况下增加配重的方法,使车轮校正各边缘部分的平衡。

现代动态平衡机旋转车轮为的是测量上下的静不平衡力和力偶晃动或振动不平衡。

动平衡机指导操作人员在轮辋两侧正确的位置放置校正平衡块,或在车轮中心面安装单个平衡块,以便同时消除不平衡的振动(静态)和不平衡的晃动(力偶)。

但在某些情况下,已经做完动平衡的车轮,跑起来仍然会产生振动。

这是因为此类设备只解决了重量平衡分布的问题,而无法解决径向偏差(图4)和径向力的变化(图5)。

径向偏差,最为常见的偏差是由于汽车轮毂螺栓孔定位、安装不准造成的,当在车辆上安装车轮时,可能造成径向力的变化是非常大的。

径向力变化,是描述在有负载情况下轮胎均质性测量值的术语。

测量车轴上负载变化(向上和向下)。

由于制造过程中的变化,所有轮胎的胎侧和胎面或多或少都有一定的不一致性。

轮胎均质性测量值会受到轮辋宽度、轮辋状况以及轮胎安装变化的影响。

和平衡不同,通常在力匹配后仍会留下较小数量的径向力,这是可以接受的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。