最新双金属复合垂头铸造工艺及充型模拟模拟

基于神经网络的双金属复合弯管铸造过程的数值仿真

( e to c a ia E gn e , in fnU i ri , in f n4 1 5 , u e, i ) D p. f Me h n l n i rXa ga nv st X a ga 4 3 H b iChn c e e y 0 a

Ab ta t A a t g t c n o y o o be me a o p st e d pp s pe e t d p i iain o s r c: c si e h olg fd u l- t l m o i b n ie i r s n e ,o t z t f n c e m o

g a in- e c n e tag rh o r rb c - r p g t nwi d pie lar ig r t n me t m r de t s e d n lo i m fe r a k p o a a i t a a t nn e a d mo d t o o h v e a nu

n me ia sm uain n a sig r c s i iv siae b s d n rf il e r l e wo k a u r l i lt i c t p o e s s n e t t d a e o a t ca n u a n t r , c o n g i i

i p ld s a pe .Th s liig e eaue f d u l- tlo mp s e e d l i e td y i e oif n tmp rtr o o bemea dy c o i b n p t e p s se b t

t e mo c u ls h aa o p cme s o t ie b h e t g r s l f t mp r t r ed i h r - o pe ,te d t s e i n ba n d y t e t i e ut o e e a u e f l s f s n s i tan d t e t mp a u e dsr u in d r g fl g a d s l ic t n i i ltd.B n r sig t e r ie , h e ert r iti t u i ln n o i f i s smua e b o n ii di a o y c t t h o a n d t fsmuain wi h s fts ig, h xmu r lt e e r ro i lt n i 1 ,a d t e aa o i lt t t o e o t o h e n te ma i m ea i r fsmu i 2.% v o a o s n h

《Cu-Al复合板单机双流铸轧复合界面多尺度模拟与实验研究》

《Cu-Al复合板单机双流铸轧复合界面多尺度模拟与实验研究》篇一Cu-Al复合板单机双流铸轧复合界面多尺度模拟与实验研究一、引言随着现代工业的快速发展,金属复合材料因其独特的物理和机械性能,在航空航天、汽车制造、电子电器等领域得到了广泛应用。

Cu/Al复合板作为一种典型的金属复合材料,其结合了铜的高导电性和铝的低成本及轻量化优势,因此备受关注。

铸轧技术作为制备金属复合材料的重要方法之一,其工艺复杂且对复合界面的形成具有重要影响。

本文针对Cu/Al复合板单机双流铸轧过程中复合界面的多尺度模拟与实验研究展开探讨,以期为相关领域的理论研究与实践应用提供参考。

二、多尺度模拟方法概述多尺度模拟方法在金属复合材料制备过程中具有重要意义,它能够从微观到宏观多个尺度上对材料性能进行预测和评估。

在Cu/Al复合板的铸轧过程中,多尺度模拟主要包括以下几个方面:1. 微观组织模拟:通过分子动力学或有限元分析等方法,模拟金属原子在高温液态和固态相变过程中的行为,分析元素扩散、界面反应等过程对复合界面的影响。

2. 介观结构模拟:通过模拟不同工艺参数下Cu/Al两相的相互作用,预测界面处可能出现的缺陷、孔洞等结构特征。

3. 宏观行为模拟:结合实验数据,建立Cu/Al复合板的力学模型,分析材料在受力状态下的变形行为和破坏机制。

三、实验研究方法及步骤实验研究是验证多尺度模拟结果的有效手段。

本文采用的实验研究方法如下:1. 材料准备与处理:选用高纯度的铜和铝作为原料,通过适当的预处理方法,如表面处理、合金化等,提高材料的相容性。

2. 单机双流铸轧工艺:采用特定的铸轧设备,设置合适的工艺参数,进行Cu/Al复合板的单机双流铸轧。

3. 界面分析:利用金相显微镜、扫描电子显微镜等设备,观察铸轧后Cu/Al复合板的界面结构,分析界面处的元素分布、晶粒取向等特征。

4. 性能测试:对制备的Cu/Al复合板进行力学性能测试,如拉伸试验、硬度测试等,评估其综合性能。

重力倾斜铸造的模拟分析报告

铸件充型初始位置

铸件充型终止位置

可以根据客户实际情况进行旋转速度设定,该 速度可以随时间的变化旋转角度的不同来控制。

2.模拟仿真结果(Simulation Result)

▶充型顺序结果(Overall Filling Pattern )

充型时间约为9秒 (The pouring time is about 9s)

变形量分布

3.分析和建议( Analysis and Recommendations )

▶缺陷

缺陷类型

具Hale Waihona Puke 描述原因缩松铸件的热节点处易产 生缩松

4. 数值模型和运算时间

▶充型和凝固耦合运算求 解

AnyCasting的充型和凝固耦合运算用了有限差分的网格 模型,通过真实模流(Real Flow)的求解技术,运用多 孔介质法和网格切割法,充分保证了网格模型与几何模

800 J/Kg*K (98℃) 0.63W/m*K (200℃)

1. 铸件及工艺设计(Cast and Process design)

▶模具设计方案(Mold Design)

浇口杯

(Pouring Basi n)

冒口 ( Riser)

重力方 向

砂芯(Core)

铸件(Cast) 模具(Mold)

图1. 模具设计方案

▶模具材料(Mold Material) : H13

热物属性(Property)

参考值 (Reference Value)

密度(Density)

7682Kg/m^3 (200℃)

比热 (Specific Heat)

522 J/Kg*K (200℃)

热传导系数 (Thermal Conductivity)

铸造工艺对双金属复合材料性能的影响

铸造工艺对双金属复合材料性能的影响对双液双金属复合铸造以及双金属复合材料的定义进行分析论述,这样能够加强这方面的了解程度。

采用现代分析方法,对双金属复合材料的性能受到铸造工艺影响的程度进行实验,通过对实验结果进行分析得到,复合铸造工艺不仅仅会对材料的表面质量以及应力状态进行影响,同时,在界面结构、形貌以及组成等方面都有很大影响。

通过实验得到的结论,对双金属复合材料以后的发展是重要的指导。

标签:铸造工艺;双金属复合材料;性能;影响前言文章中对不同的铸造结构和使用条件进行了分析,通过采取特殊的铸造工艺方法,能够使结晶界面和基体的温度、梯度以及厚度都是均等的,保证结合界面是均匀的,同时也能制备出无混料的双金属复合材料,对复合材料进行进一步的研究和分析,在经济效益和学术价值方面十分有利。

1 对双液双金属复合铸造的概述双液双金属复合铸造是指在一定的浇注温度下,将两种液体的金属按照一定的顺序将其浇注到同一个铸型中,这样形成的复合材料具有很好的耐磨性,同时,也能克服两种金属存在的缺点,将两种金属的优点进行发挥,新形成的复合材料具有两种金属的特性。

新型复合铸造零件能够适应各种恶劣的使用环境,在使用过程中寿命也将出现延长的情况。

双液双金属在实际操作过程中比较难,在对耐用零件进行批量生产时难度系数更大。

在应用过程中,可靠性条件非常差,对整个加工过程带来的影响将非常大。

在铸造过程中,对界面的结合质量对复合材料的性能影响原因进行分析,能够对复合界面的关键因素进行保證。

2 对双金属复合材料的概述采用复合技术将两种完全不同的金属接触面进行相互之间的固劳,并且结合在一起,通常情况下,两种金属的物理和化学性能都将是不同的,在这种情况下,出现的新型材料就是双金属复合材料。

双金属复合材料具有非常好的性能,而且这些技能非常特殊,在工作环境比较恶劣的情况下,双金属复合材料的使用寿命也非常好。

双金属复合材料成本非常低,在性能方面非常好,而且能够合理对资源进行开发利用。

《挤压铸造制备铜-铝双金属构件关键技术及组织性能研究》范文

《挤压铸造制备铜-铝双金属构件关键技术及组织性能研究》篇一挤压铸造制备铜-铝双金属构件关键技术及组织性能研究一、引言随着现代工业的快速发展,对具有优良性能和特定结构的多金属复合材料的需求日益增长。

铜/铝双金属构件作为一种典型的复合材料,因其兼具铜的高导电性和铝的低密度、高导热性等优点,在电子、汽车、航空航天等领域具有广泛的应用前景。

挤压铸造作为一种重要的制备工艺,能够有效地将不同金属结合在一起,成为制备铜/铝双金属构件的主要方法之一。

本文将针对挤压铸造制备铜/铝双金属构件的关键技术进行深入的研究,并对其组织性能进行探讨。

二、挤压铸造制备铜/铝双金属构件关键技术(一)工艺原理挤压铸造是一种通过模具对金属液施加压力,使其在高压下填充并固化成型的工艺。

在制备铜/铝双金属构件时,通过将熔融的铜和铝液分别填充到模具中,再通过施加压力使两种金属紧密结合。

(二)关键技术点1. 合金设计:根据实际需求,设计合理的合金成分比例,以获得最佳的物理性能和机械性能。

2. 模具设计:模具的设计对于产品的成型和质量具有决定性影响。

需要考虑到金属的流动性、热传导性以及冷却速度等因素。

3. 工艺参数:包括温度、压力、时间等参数的合理设置,对于保证产品的质量至关重要。

(三)技术实现在实际操作中,需要严格控制合金的熔炼过程,确保熔融金属的纯净度和温度;同时,模具的预热和填充速度也需要精确控制,以保证金属液的填充质量和成型效果。

此外,还需要对产品进行后处理,如热处理、表面处理等,以提高产品的性能和稳定性。

三、组织性能研究(一)组织结构铜/铝双金属构件的组织结构对其性能具有重要影响。

通过合理的合金设计和工艺参数设置,可以获得均匀、致密的微观组织结构。

在铜和铝的界面处,通过合理的工艺控制,可以实现良好的冶金结合,提高产品的力学性能和耐腐蚀性。

(二)性能分析1. 力学性能:通过对产品的硬度、抗拉强度、延伸率等力学性能进行测试和分析,评估产品的性能表现。

NOVACAST专业铸造工艺仿真软件

工艺参数及方案优化分析 NOVACAST 全面的仿真模拟系统,可进行铸造工艺及模具结构的优化,包括: ① 浇铸系统、排气孔和溢流槽的位置及个数优化;

② 冒口的位置及大小优化; ③ 冷铁的布局优化; ④ 模具冷却及加热管道布局方案优化; ⑤ 铸造工艺参数的优化,包括浇注温度、压力、活塞、速度等

用于计算铸造充型及凝固过程的组合包,适用于各种铸造工艺。 模块组合包 2 NovaFlow&Solid&Stress CV 充型、凝固及应力分析组合包

用于计算铸造充型、凝固过程及应力结果的分析组合包,适用于各种铸造工艺。 模块组合包 3 NovaFlow&Solid&Stress CV+NovaMethod 充型、凝固及应力分析+CAD 建

浇冒系统设计方案优化

三、 实用价值

可进行几乎所有的铸造工艺过程模拟,包括:砂铸、压铸、低压铸造、重力铸造、 倾转铸造、金属型铸造、半固态铸造、精密熔模铸造、真空压铸、差压铸造、连续 (循环)铸造、消失模铸造、离心铸造等。

具有 STL、STEP 等的几何接口,可导入多种主流 CAD 软件如 UG、PRO/E、CATIA、 soliderworks 的铸造几何模型。

重力浇铸工艺

压铸工艺

二、 特色功能

友好的图形界面 NOVACAST 专为铸造企业进行铸造工艺模拟而设计,WINDOWS 风格,简单易

用,实现浇冒系统的组件管理,可随时加入铸件、冷却加热管道、浇道、冷铁、套筒、 型芯等并能自动生成浇冒系统的装配模型。

高度模块化、集成化的控制体积法模拟系统 NOVACAST 是一个高度模块化、集成化的有限差分模拟系统,它主要包括前处理

NOVACAST 专业铸造工艺仿真软件

液固双金属复合铸造结合界面温度场的模拟

收稿日期:2008_02—16 作者简介:邱逊(1983一),男,浙江义乌人。在读硕士,主要从事铸造过

程温度场研究。 基金项目:河南省科技厅自然科学基金项目,项目编号:511052400

万方数据

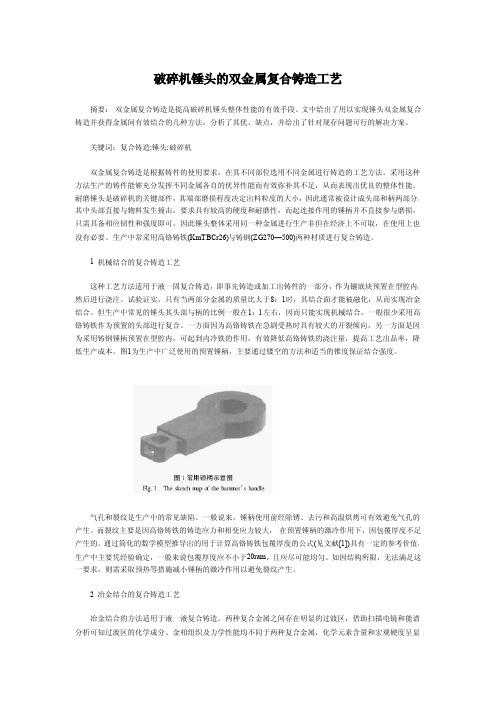

图1锤头试验模型

·29·

韧性。保证锤头工作时不断裂。锤柄预先放置在砂 型中,预热温度在800℃左右,然后进行复合铸造, 向型腔内浇人复合的锤头部分,出铁温度l 580℃。 浇注温度l 560℃。柄部进行表面预处理,以免在 预热及浇注过程中被氧化。降低金属液的表面张 力,增加它与浇注的高铬铸铁液的润湿性[2】。

3.刘高碘 温度场的数值模拟 1999 4.周丹晨 铸件温度场,应力场仿真与工艺优化设计系统的设计开发[学位论文] 2001 5.谭真.郭广文 工程合金热物性 1994 urentiu Nastac A Monte carlo.Approach for simulation of heat flow in sand and metal mold easting 1998

关注的问题是复合界面的固体表面是否发生熔融

以实现冶金结合。由于铸造过程中结合界面温度变

化难以实测,计算机模拟就成了首选方法。

,

基于有限元方法的ANSYS数值模拟软件是解

决温度场等工程问题的大型工程模拟软件,广泛应 用于各种工业领域[1]。本文借助有限元软件ANSYS

对液一固双金属复合铸造过程中界面的温度场进行

Temperature Field Simulation of the Liquid—Solid Interface

Bimetal Composite Casting

QlU Xun.删Zhen.-qing

(Schoot ofMaterial Science and Engineering,,刀aengzhou UnbJersity,Zhengzhou Henan 450002,China)

破碎机锤头的双金属复合铸造工艺

破碎机锤头的双金属复合铸造工艺摘要:双金属复合铸造是提高破碎机锤头整体性能的有效手段。

文中给出了用以实现锤头双金属复合铸造并获得金属间有效结合的几种方法,分析了其优、缺点,并给出了针对现存问题可行的解决方案。

关键词:复合铸造;锤头;破碎机双金属复合铸造是根据铸件的使用要求,在其不同部位选用不同金属进行铸造的工艺方法。

采用这种方法生产的铸件能够充分发挥不同金属各自的优异性能而有效弥补其不足,从而表现出优良的整体性能。

耐磨锤头是破碎机的关键部件,其端部磨损程度决定出料粒度的大小,因此通常被设计成头部和柄两部分,其中头部直接与物料发生撞击,要求具有较高的硬度和耐磨性,而起连接作用的锤柄并不直接参与磨损,只需具备相应韧性和强度即可。

因此锤头整体采用同一种金属进行生产非但在经济上不可取,在使用上也没有必要。

生产中常采用高铬铸铁(KmTBCr26)与铸钢(ZG270—500)两种材质进行复合铸造。

1机械结合的复合铸造工艺这种工艺方法适用于液一固复合铸造,即事先铸造或加工出铸件的一部分,作为镶嵌块预置在型腔内,然后进行浇注。

试验证实,只有当两部分金属的质量比大于8:1时,其结合面才能被融化,从而实现冶金结合。

但生产中常见的锤头其头部与柄的比例一般在1:l左右,因而只能实现机械结合,一般很少采用高铬铸铁作为预置的头部进行复合。

一方面因为高铬铸铁在急剧受热时具有较大的开裂倾向,另一方面是因为采用铸钢锤柄预置在型腔内,可起到内冷铁的作用,有效降低高铬铸铁的浇注量,提高工艺出品率,降低生产成本。

图1为生产中广泛使用的预置锤柄,主要通过镂空的方法和适当的锥度保证结合强度。

气孔和裂纹是生产中的常见缺陷。

一般说来,锤柄使用前经除锈、去污和高温烘烤可有效避免气孔的产生。

而裂纹主要是因高铬铸铁的铸造应力和相变应力较大,在预置锤柄的激冷作用下,因包覆厚度不足产生的。

通过简化的数学模型推导出的用于计算高铬铸铁包覆厚度的公式(见文献[1])具有一定的参考价值,生产中主要凭经验确定,一般来说包覆厚度应不小于20ram,且应尽可能均匀。

三种铸造模拟软件对大型薄壁复杂铝合金舱体件低压铸造模拟对比分析

三种铸造模拟软件对大型薄壁复杂铝合金舱体件低压铸造模拟对比分析近年来,随着工业技术的不断发展和进步,大型薄壁复杂铝合金舱体件在航空航天、汽车制造等领域中得到了广泛应用。

在生产过程中,低压铸造是一种常用的方式。

为了提高铸件的质量以及生产的效率,铸造模拟软件的应用变得越来越重要。

本文将比较分析三种铸造模拟软件在大型薄壁复杂铝合金舱体件低压铸造模拟中的优缺点。

首先,我们介绍一下三种铸造模拟软件。

第一种是ProCAST软件,它是由法国ESI集团研发的一款CAD/CAM软件。

第二种是MAGMAsoft软件,它由德国MAGMA公司开发,具有高效准确的铸造仿真能力。

第三种是FLUENT软件,它是ANSYS公司的产品,主要用于流体动力学和热传导模拟。

对于大型薄壁复杂铝合金舱体件低压铸造模拟而言,首先需要考虑的是模型的建立和几何形状的准确度。

经过对比发现,ProCAST软件在模型的建立和几何形状的准确度方面表现出色。

其次,我们需要考虑材料性能和铸造过程的参数。

MAGMAsoft软件在材料性能和铸造参数方面提供了丰富的选项和准确的模拟分析。

最后,我们需要考虑流体动力学和热传导等方面的模拟能力。

FLUENT软件在这方面表现出强大的功能和精确的计算。

在比较分析的过程中,我们选择了一个大型薄壁复杂铝合金舱体件的实际案例,将三种铸造模拟软件应用于该案例中进行仿真。

从仿真结果来看,三种软件在模拟效果上都具有一定的优势和准确性。

然而,每种软件在不同方面存在一些差异。

首先,ProCAST软件在模型建立和几何形状准确度方面表现出色。

其具有精细的网格划分和准确的几何形状还原,能够很好地模拟出铝合金舱体件的形状和微观结构。

其次,MAGMAsoft软件在材料性能和铸造参数方面具有丰富的选项和准确的模拟分析能力,能够很好地预测铸造过程中的缺陷和变形。

然而,FLUENT软件在流体动力学和热传导模拟方面具有明显优势。

它能够精确地计算出流体在铸型中的流动情况和热传导过程,能够提供更加准确的温度和压力分布。

双液复合锤头铸造工艺_概述说明以及解释

双液复合锤头铸造工艺概述说明以及解释1. 引言1.1 概述在现代工业生产中,锤头的铸造工艺一直是一个重要的领域。

通过改良和创新锤头铸造工艺,可以提高锤头的性能、延长使用寿命,并降低生产成本。

双液复合锤头铸造工艺是一种应用广泛且效果卓越的铸造技术。

1.2 文章结构本文将从以下几个方面对双液复合锤头铸造工艺进行全面概述和解释:引言、双液复合锤头铸造工艺概述、双液复合锤头铸造工艺说明以及双液复合锤头铸造工艺解释。

1.3 目的本文旨在向读者系统介绍双液复合锤头铸造工艺,包括其背景、原理、流程和步骤,同时还会详细说明原材料选择与配比要点、锻造设备与工具准备要点,以及具体操作过程和注意事项要点。

此外,我们还会解释该工艺的优势、关键技术以及在工业应用领域中的应用情况。

通过阅读本文,读者将全面了解双液复合锤头铸造工艺,为实际应用提供参考和指导。

请注意,以上内容仅作为“1. 引言”部分的示例,请根据实际情况进一步扩充。

2. 双液复合锤头铸造工艺概述2.1 锤头铸造工艺背景双液复合锤头铸造工艺是一种以金属材料为基础,通过特定的加热和冷却过程制造铸件的技术。

传统的锤头铸造工艺存在着一些缺陷,例如易产生气孔、疏松等问题,影响了锤头的使用寿命和性能。

因此,人们不断探索新的改进方法,最终发展出了双液复合锤头铸造工艺。

2.2 双液复合锤头铸造原理介绍双液复合锤头铸造采用两种不同性质的金属液体进行组合,并利用它们在温度和密度上的差异,在特定条件下进行流动和形成所需形状。

其中一个金属液体具有较高的流动性和低的凝固温度,被称为“流动金属”,而另一个金属液体具有较高的凝固温度和较低的流动性,被称为“凝固金属”。

2.3 工艺流程和步骤概述双液复合锤头铸造工艺包括以下主要步骤:1. 原材料准备:根据锤头的设计要求,选择适当的金属材料作为流动金属和凝固金属,并进行相应的配比。

2. 准备模具:制作一个与所需锤头形状相匹配的模具,确保能够容纳流动金属和凝固金属流入的空间。

金属铸造成形过程的数值模拟

金属铸造成形过程的数值模拟金属铸造是一种复杂的成形工艺,在这个过程中,金属经历了从液态到固态的转变。

为了了解金属铸造过程中的物理和化学变化,生产厂家通常会使用数值模拟技术来模拟这个过程。

数值模拟技术是一种预测性技术,它可以模拟金属铸造的温度场、压力等参数,甚至可以预测颗粒的行为。

在这篇文章中,我们将深入探究金属铸造成形过程的数值模拟技术。

首先,让我们简要介绍金属铸造成形的过程。

通常,金属铸造分为砂型铸造、金属型铸造和压铸等几种类型。

每种类型的铸造工艺都有其独特的特点,但它们的基本处理程序是相似的。

在标准的金属铸造过程中,首先熔化金属,随后将熔化的金属倒入模具或模型中,然后等待金属冷却成形。

数值模拟是一种可以预测金属铸造成形的过程,可帮助制造商优化成形过程并减少生产成本。

铸造数值模拟的过程包括数学描述、数值方法、计算机仿真等几个步骤。

数学描述是指将铸造过程中涉及到的物理各参数用数学公式表示出来,包括温度、流体力学、热力学和相变等。

数值方法是指使用计算机模拟数学公式,对金属铸造过程进行数值计算。

这个过程中,需要选取合适的数值方法、计算模型和模拟系统。

最后,计算机仿真帮助生产厂商检查结果并进行模拟验证。

在金属铸造成形的数值模拟过程中,最重要的功能之一是热仿真模块。

这个模块使用计算机模拟成形过程中金属的温度场变化。

不同铸造过程中的有不同的需求——砂型铸造需要精确地控制铸型的壁厚和冷却速度,而金属熔模铸造需要保证金属的温度始终保持在一定范围内。

在这个过程中,需要研究的一些关键问题是:铸造过程中温度场的分布情况,铸件表面和内部的固相发展、应力态、收缩和裂缝分布、铸件质量等。

通过数值模拟技术,生产厂商可以对这些问题进行系统的研究并改进生产工艺,以提高金属铸造的质量和效率。

除了热仿真模块以外,金属铸造成形过程中的还需要进行液态流体力学模块的建模。

这个模块可以模拟固液相态变化以及流体动力学等过程。

在这个模块中,铸造中的流体力学问题涉及到:流动场、流体力学性质、子集模型的分析等等。

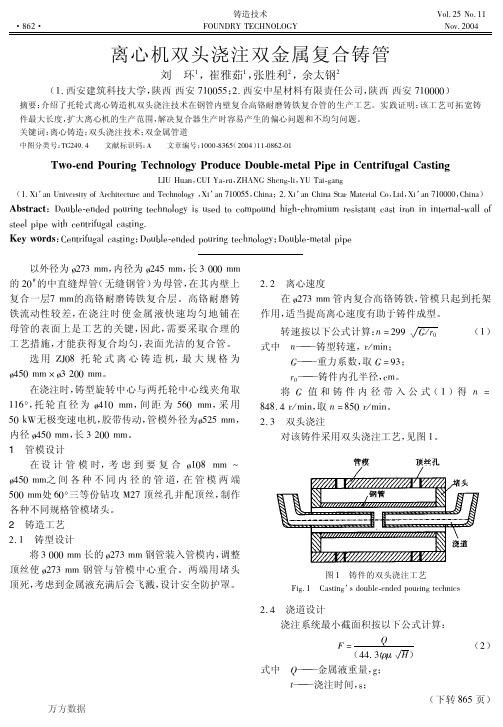

离心机双头浇注双金属复合铸管

参考文献 ["] ! 马幼平, 许云华, 贾刘卡, 等+ 负压实型铸造及铸件质量 [ B] + 北京: 冶金工业出版社, $%%$+ [$] ! 朱纯熙, 卢 ! 晨+ 水玻璃砂的环保优势 [ H] + 中国机械工 程, $%%’ ($) : "&=I"C"J [’] ! 屈银虎, 邢建东, 高义民, 等+ 磷酸氢二钠对水玻璃改性作 用的研究 [ H] + 铸造, $%%’ (G) : @@=I@K"+ [&] ! 尹德英, 杨玉芝+ 酯硬化水玻璃砂的生产实践 [ H] , 铸造+ "GGG (&) : ’@I’=+ [C ] ! 蔡震升, 戎豫+ 实用铸造耐火涂料 [ B] + 北京: 冶金工业出 版社, "GG&+

21 78 浇道设计 浇注系统最小截面积按以下公式计算: & %‘ ( 77 ’ ? (!" ! )) — —金属液重量, J; 式中8 &— (— — —浇注时间, M;

@3 页)

! 《 铸造技术》 "" # $%%&

! 屈银虎等: 水玻璃砂实型铸造工艺的研究

・ =@C・

摘要: 介绍了托轮式离心铸造机双头浇注技术在钢管内壁复合高铬耐磨铸铁复合管的生产工艺。实践证明: 该工艺可拓宽铸 件最大长度, 扩大离心机的生产范围, 解决复合器生产时容易产生的偏心问题和不均匀问题。 关键词: 离心铸造; 双头浇注技术; 双金属管道

中图分类号: (-27:; 78 8 文献标识码: <8 8 文章编号: 4666=>?@3 ( 2667 ) 44=6>@2=64

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双金属复合垂头铸造工艺及充型模拟模拟双金属复合锤头铸造工艺设计及充型模拟[摘要]:锤头是反击式破碎机中破碎矿石的主要部件,该部件在使用中锤柄不断承受交变的弯曲应力和冲击力,而锤头部位则主要承受较强的冲击力和摩擦力。

本文通过设计出一种新型的锤头制作工艺,采用镶铸复合技术解决现有技术中存在的锤头易磨损、易破碎、使用寿命短的问题。

采用的技术方案是双金属复合型锤头的制作方法,双金属复合型锤头的结构为:包括相连接的锤柄和端头,所述端头内部设置11根耐磨棒,锤柄部分为高锰钢,耐磨棒的主要成分为高铬铸铁,各耐磨棒之间呈等边三角形放置;与传统的砂型铸造相比较采用消失模模铸造工艺有大大的简化,且零件的质量及精度较高,设计自由度大。

同时利用负压紧实可以解决高铬铸铁的固定问题;进而使耐磨棒的外表面与锤柄主体合金紧密结合,并力求达到冶金结合。

并对铸造过程进行ProCAST铸造模拟。

[关键词]:镶铸复合法;高铬铸铁;高锰钢;消失模;The casting process design of Double metal composite hammerand filling simulationFan-Hao(Grade08,Class1,Major control materials,Materials Science and Engineering,Shaanxi University of Technology,Hanzhong 723003,Shaanxi)Tutor:Wang-Hua[Abstract]: Hammerhead is the main parts of the broken ore crusher hammer handle, the component is in use constantly to withstand alternating bending stress and the impact hammer parts, mainly exposed to the strong impact and friction force. Through the design of a new type of hammerhead production process, using cast-in composite technology to solve existing technology hammerhead easy wear, easy broken, the short life of the problem. The technical solution adopted for the production of bimetal composite hammer, bi-metallic composite structure of the hammer: including the hammer handle and the end connected to the end internal settings wear rods 11, the hammer handle part greatly simplified, and the quality of the parts of high manganese steel wear bar the main component of high chromium cast iron, and other equilateral triangle is placed between each wear rod was; compared with the traditional sand casting using the lost foam casting process and accuracy of high design freedom. While taking advantage of the vacuum tight can solve the fixed problem of high chromium cast iron; thus closely integrated rods, wear-resistant outer surface with a hammer handle the main alloy, and striving to achieve a metallurgical bond. And the casting process ProCAST casting simulation.[Key words]: cast-composite method; high chromium cast iron; high manganese steel; lost foam毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日目录摘要Abstract1 引言 (1)1.1 研究的目的和意义 (1)1.2 常用双金属复合工艺现状、发展趋势、研究方法及应用领域等 (1)1.2.1研究方法 (2)1.2.2应用领域 (3)1.3研究目标和研究内容 (3)1.4研究的技术路线 (3)2 双金属复合铸造方案 (3)2.1进行工况分析合理选择锤头结构及的复合材质 (3)2.1.1工况分析 (3)2.1.2锤头结构的确定 (3)2.1.3锤头材质的确定 (5)2.2选择合理的铸造方案进行镶铸 (5)2.3消失模铸造工艺设计 (6)2.3.1铸造工艺性分析 (6)2.3.1.1读图 (6)2.3.1.2零件结构的工艺性分析 (7)2.3.2绘制铸件图及模样图 (8)2.3.2.1 零件机加部分的余量及铸件尺寸公差 82.3.2.2不能直接铸出的孔、台部位 (9)2.3.2.3合金收缩和EPS模样收缩值 (9)2.3.3设计消失模铸造工艺方案 (10)2.3.3.1模样在铸型中的位置即浇注位置 (10)2.3.3.2确定浇注金属液引入铸型的方式 (10)2.3.3.3一箱浇注的铸件数量及布置 (11)2.3.4消失模铸造浇注系统的结构和尺寸设计 (11)2.3.4.1浇注系统各单元截面的设计 (11)2.3.4.2浇口杯尺寸设计 (12)2.3.4.3冒口的设计 (13)2.3.5消失模铸造生产及浇注规范 (13)2.3.5.1白模、涂料、模组、造型 (13)2.3.5.2浇注温度的确定 (14)2.3.5.3负压的范围及时间的确定 (14)3 其他工艺方案 (14)4 proCAST铸造过程模拟 (15)4.1 proCAST模拟过程简介 (15)4.2 proCAST建模模拟详细过程 (15)4.2.1使用三维软件进行建模及前处理 (15)4.2.2使用proCAST的MeshCAST模块进行网格划分及修补生成四面体网格 (16)4.2.3使用proCAST的PreCAST模块进行边界条件及作用面、初始条件和工艺等参数的设置 (17)4.2.4 使用proCAST的DataCAST模块进行二进制转化并进行模拟计算 (18)4.2.5 使用proCAST的VisualCAST/viewCAST模块进行模拟结果的查看 (19)5 各种工艺方案模拟结果及分析比较 (19)5.1工艺方案a模拟结果及分析 (19)5.2带有集渣补缩暗冒口的浇注方案模拟结果及分析 (22)5.3 高工艺出品率带排气冒口浇注方案模拟结果及分析 (25)6 总结 (28)致谢: (29)参考文献 (30)1 引言1.1 研究的目的和意义冶金、矿山、电力、水泥、石化等行业中大量使用的零部件往往都是因为磨损而失效,耐磨零部件的消耗量很大。

全国每年各种金属耐磨件的消耗量在数百万吨以上,锤头、衬板、鄂板等这些采用高硬度材料制造工艺简单,所以越来越受到人们的重视。

造的耐磨件,不仅生产成本高,而且脆性大,因而在强烈冲击载荷条件下使用时受到限制。

而矿山机械上所使用的锤头锤头部分应能够承受一定的冲击以及交变载荷,需要足够的硬度与耐磨性,与之连接起安装与传动作用的锤柄部分应该具有一定的塑性与韧性。

耐磨锤头是破碎机的关键部件,其端部磨损程度决定出料粒度的大小,因此通常被设计成头部和柄两部分,其中头部直接与物料发生撞击,要求具有较高的硬度和耐磨性,而起连接作用的锤柄并不直接参与磨损,只需具备相应韧性和强度即可。

这两者本身就是相互矛盾的。

使用单一材料很难满足使用要求,难以具备高硬度、耐磨、良好的塑韧性。

另外,在矿山、水泥等工业领域中,有许多抵抗磨粒磨损的工件都采用高硬度的铬系合金白口铸铁,然而其中部分易损件要求与设备的某些部位装配一起,需要对其非工作面进行机械加工,在这些情况下整体用高硬度材质就难以满足要求。

还有一些易损件只要求特定的部位磨损到一定的尺寸后就失效报废,因此锤头整体采用同一种金属进行生产非但在经济上不可取,在使用上也没有必要。

复合双金属材料能在零件不同部位提供不同性能,通过表面材料与芯部材料的合理组合,可以使材料获得所需的冶金性能。