金刚石微粉化学镀镍技术概述

金刚石表面真空镀镍的工艺分析

金刚石表面真空镀镍的工艺分析摘要:为对金刚石表面真空镀镍影响因素探索,本文采用多种工艺对金刚石进行表面真空镀镍。

实验数据表示,使用真空镀镍方法,金刚石强度没有受到影响,而且镀层与金刚石紧密结合,具有较强耐酸腐蚀性,金刚石表面构成耐腐蚀性较强的形成镍层,可以作为电镀金刚石线原材料使用。

旨在拓宽未来金刚石应用范围,为我国经济发展提供工业基础。

关键词:金刚石;真空镀镍;工艺前言:目前电镀金刚石普遍使用化学镀镍磷合金,但是化学镀会受到自身复杂步骤影响,难以有效控制金刚石镀镍效果。

而且在化学镀中还使用对环境造成严重污染的重金属辅助作业,无法实现金刚石镀镍长远发展。

而金刚石真空镀镍在真空环境下,借助活性剂,将金属粉末附着在金刚石表面,从而形成金属层。

因为操作方法简单,生产过程大大降低环境污染,成本较低,目前正在成为金刚石表面镀镍的重要研究对象。

1实验材料本文采用市面常见单晶3型料金刚石微粉作为试验材料,中心粒径与峰宽分别为7.513微米、3.228微米,并使用纯度99.5%的200目雾化镍粉作为真空镀镍材料。

将乙酸镍、乳酸等分析纯试剂混合后充分研磨,最后加入金刚石微粉混合。

其中,镍粉、乙酸镍等作为金刚石表面真空镀镍的镍源供给,而作为络合剂的乳酸则负责缩短镍元素在金刚石覆镀效果,加入氧化铝则是避免金刚石在镀镍过程中,出现板结现象,影响镀镍效果[1]。

2金刚石表面真空镀镍的工艺分析2.1粒度与镀覆粘连检测化学与真空镀覆都会出现连晶现象,但是连晶会影响电镀金刚石线使用质量,所以要对金刚石表面镀覆厚度进行检验,确保薄厚均匀,连晶情况少。

本文使用电阻测试法,借助位度分析仪完成粒度分析,对比金刚石镀覆前后峰型、峰宽,判断在镀覆作业后存在多少连晶金刚石[2]。

经过实验后,可以发现在镍源含量增加,在进行镍元素镀覆后,金刚石粒度明显增加,出现明显粘连情况。

而在镍源含量固定的情况下,络合剂含量增加,镀覆后的金刚石粒度有效降低。

金刚石微粉低温化学镀镍品质影响因素

金刚石微粉低温化学镀镍品质影响因素方莉俐;李靖华;刘韩【期刊名称】《人工晶体学报》【年(卷),期】2022(51)8【摘要】研究络合剂、镀液pH值、温度对金刚石微粉低温化学镀镍品质的影响。

在温度为35℃、pH值为5时,通过改变络合剂配比,对镀液稳定性,镀层沉积速率、形貌和磷(P)含量进行测试分析。

结果表明,20 g/L的柠檬酸+5 g/L的琥珀酸为本文最优的络合剂配比,其化学镀液稳定性好、沉积速率较快(0.3915 g/h),镀层致密无漏镀,P含量为11.73%(质量分数)。

用最优络合剂,通过改变镀液pH值、温度,对化学镀样品的镀层沉积速率、形貌、P含量进行测试分析。

结果表明,镀液温度为35℃,pH值为3~13时,随着pH值增大,沉积速率逐渐增大,P含量逐渐减小。

但pH值高于11时,反应速率过快,不易稳定镀液pH值,且镀液易分解,因此pH值在5~11较为合适。

在镀液pH值为5,温度为30~50℃时,随着温度升高,沉积速率和P含量都随之增高,镀层致密无漏镀。

但温度高于45℃时,反应速率过快,不易稳定镀液pH值,因此温度在35~45℃较为合适。

【总页数】7页(P1459-1465)【作者】方莉俐;李靖华;刘韩【作者单位】中原工学院理学院【正文语种】中文【中图分类】TQ164;TQ153.12【相关文献】1.线锯用金刚石微粉化学镀镍工艺研究2.影响人造金刚石表面化学镀镍磷合金形貌的因素研究3.金刚石表面化学镀镍沉积速度影响因素分析4.影响金刚石微粉化学镀镍品质的因素5.镀液配比对金刚石微粉化学镀镍增重率的影响因版权原因,仅展示原文概要,查看原文内容请购买。

金刚石化学镀镍工艺研究和电化学分析

目录3.3小结……………………………………………………………………………………………….414化学镀镍的电化学研究…………………………………………….424.1前言……………………………………………………………………………………………..424.2实验过程…………………………………………………………………一434.2.1实验仪器………………………………………………………………………..434.2.2实验前的准备…………………………………………………………………。

444.2.3实验试剂………………………………………………………………………..444.2.4极化曲线的测定………………………………………………………………。

444.2.5实验装置………………………………………………………………………。

454.3实验结果与讨论…………………………………………………………。

464.3.1镍电极的阳极氧化……………………………………………………………。

464.3.2pH值变化对次亚磷酸钠阳极极化特性的影响………………………………474.3.3温度变化对次亚磷酸钠阳极极化特性的影响……………………………….484.3.4次亚磷酸钠浓度对次亚磷酸钠阳极极化特性的影响……………………….504.3.5硫脲浓度对次亚磷酸钠阳极极化特性的影响……………………………….524.3.6不同扫描速率下的次亚磷酸钠阳极极化曲线……………………………….524.4小结……………………………………………………………………………………………….545总结及展望………………………………………………………….555.1总结……………………………………………………………………………………………….555.2展望……………………………………………………………………………………………….56参考文献…………………………………………………………………57致谢……………………………………………………………………………………………..60VIII第一章绪论中一个因素的浓度,从而建立起这一因素的浓度与镀速的关系图,由此就可解出口、∥、万、厂、占和激活能t的值。

金刚石微粉化学镀镍技术概述

金刚石微粉化学镀镍技术概述摘要:传统金刚石微粉镀覆难以做到镀覆镍层的完整性,存在镀覆的镍层厚度不均匀,并且无法避免金刚石颗粒之间的粘连,镀覆金刚石微粉过程中及镀覆后金刚石微粉中混杂大量的镍粉,镍铠科技推出的金刚石微粉化学镀镍工艺流程,在传统工艺流程的基础上,优化前处理流程,采用成熟的高磷化学镀镍工艺,实现多周期镀镍,在大幅度提高镀覆品质的情况下,降低镀覆成本,减少镀镍废液的抛弃。

关键词:金刚石线锯;金刚石微粉;金刚石微粉镀覆;金刚石微粉化学镀镍;前言金刚石粉体化学镀镍是个很早就实用化的工艺技术,早期称为金刚石金属化镀覆,上世纪70年代后期与化学镀镍有关的技术书籍,在非金属、难镀材料化学镀镍有相关章节的介绍,当时的金刚石镀覆后主要用于金刚石刀具、金刚石砂轮的复合镀,以增强金刚石与刀具、磨具基体的把持力(我们称为结合力)。

目前的通行的工艺流程基本上还是遵循了传统的工艺流程(除油-粗化-敏化-钯活化-化学镀镍)。

自2015年以来,随着光伏产业大量推广应用金刚石线锯取代传统的砂浆+钢线切割硅材料,金刚石线锯作为一个相对冷僻的产品,一下子火热起来,光伏行业的有关行业的报告指出,目前的金刚石线锯市场产量产值大约每年在数百亿元的量级,最近四年来,专门生产金刚石线锯的上市公司近十家,没有上市的规模化金刚石线锯生产企业数十家,由此而带来了金刚石线锯线材连续镀行业的大发展,作为金刚石线锯的主要材料——金刚石微粉,金刚石微粉化学镀镍也伴随此风口,近年来成为了一个飞速发展的工艺技术。

金刚石及金刚石微粉:这里所说的金刚石是人造金刚石晶体,由石墨和触媒在六面顶压机的模具中,在高温高压下人工生产出来的,密度在3.5克/立方厘米,具有天然金刚石的物理化学性能,是目前硬度最高的材料,往往用于高硬度刀具、磨具的生产。

人造金刚石晶体经过破碎、粒径分选、形状分类分级后,作为确定了规格的金刚石微粉,应用于金刚石线锯的,目前的常规使用粒径从5微米到50微米之间,分类级别大致为(5—10、8—12、10—20、20—30、30—40、40—50、单位是微米),遵循粗线使用大粒径金刚石,细线使用小粒径金刚石的模式,2019年5月份,金刚石线锯行业在南京召开了年度行业会议,会上的报告说明,规模化生产的金刚石线锯母线最小直径已经达到了50微米(5丝),用于硅材料切割,用于稀土永磁体切割的金刚石线锯最小母线直径是120微米(12丝)。

影响金刚石微粉化学镀镍品质的因素

影响金刚石微粉化学镀镍品质的因素方莉俐;程丙良;吴晓雷;郭冉冉;李怡哲;王本海【摘要】用化学镀的方法在线锯用金刚石微粉表面镀覆一层镍,通过正交试验、SEM,探究镀液配比和工艺条件对金刚石微粉化学镀结果的影响.结果表明:镀液中络合剂对化学镀增重影响的主次排序为:柠檬酸>氨水>柠檬酸钠,但去掉柠檬酸钠会降低增重;化学镀增重率与金刚石颗粒表面沉积的镍晶粒大小有关,且镀液pH为4左右时,能得到漏镀少连晶少的镀覆金刚石微粉;当溶液中不添加稳定剂时,会有镍渣生成,而添加量过多又会抑制反应进行,此时若增大分散剂的量,可以使不反应的溶液正常发生反应;随着金刚石装载量变大,增重率降低,且装载量以6 g为好;随着温度增高,增重率变大,最佳温度应选取在80~85℃.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2019(039)002【总页数】6页(P26-31)【关键词】金刚石微粉;化学镀镍;增重;化学动力【作者】方莉俐;程丙良;吴晓雷;郭冉冉;李怡哲;王本海【作者单位】中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007【正文语种】中文【中图分类】TQ164金刚石微粉具有硬度高、耐磨损、耐腐蚀的优良性能,可用在切割、磨削、钻探等金刚石工具中;同时,它也存在加热易氧化、石墨化,与大多数金属、合金、结合剂之间界面能高的缺点,在实际使用过程中易脱落流失,导致金刚石工具的使用寿命短、加工效率低[1]。

国内外研究者采用各种方法对金刚石微粉进行表面处理,以提高其与基体之间的结合力防止其脱落,而化学镀由于操作简单、成本低而被广泛使用[2]。

采用化学镀的方法可以在金刚石微粉颗粒表面镀覆一层金属薄膜,以减少高温环境下的热损伤,增强其与基体间的结合力,减少金刚石脱落,从而提高金刚石颗粒的利用率和金刚石工具的加工效率,延长其使用寿命[3]。

金刚石微粉镀镍的工艺流程

金刚石微粉镀镍的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!---。

# 金刚石微粉镀镍工艺流程。

金刚石微粉镀镍是一种表面处理技术,旨在提高金刚石微粉的性能和应用范围。

一种金刚石微粉化学镀镍的配方及工艺_CN109576687A

3 .根据权利要求1所述的金刚石微粉化学镀镍的配方,其特征在于组成如下:六水硫酸 镍25g/L、次亚磷酸钠33g/L、柠檬酸20g/L、氨水12 .5g/L、柠檬酸钠12 .5g/L、硫脲1 .4mg/L、 碘酸钾8mg/L、聚乙二醇4000 1g/L、十二烷基苯磺酸1g/L。

9 .根据权利要求5所述的金刚石微粉化学镀镍的工艺,其特征在于:所述金刚石微粉前 处理的过程如下:除油→水洗→亲水化→水洗→敏化→水洗→活化→水洗。

2

CN 109576687 A

说 明 书

1/6 页

一种金刚石微粉化学镀镍的配方及工艺

技术领域 [0001] 本发明属于金刚石微粉表面处理领域,更具体的是涉及金刚石微粉化学镀镍的配 方及工艺方法。

权利要求书1页 说明书6页 附图7页

CN 109576687 A

CN 109576687 A

权 利 要 求 书

1/1 页

1 .一种金刚石微粉化学镀镍的配方,其特征在于组成如下:六水硫酸镍20-30g/L、次亚 磷酸钠30-35g/L、柠檬酸15-25g/L、氨水12 .5-22 .5g/L、柠檬酸钠12 .5-17 .5g/L、硫脲15mg/L、碘酸钾2-10mg/L、聚乙二醇4000 0 .1-1 .5g/L、十二烷基苯磺酸0 .1-1 .5g/L。

发明内容 [0003] 针对现有技术中存在的问题,本发明提供一种金刚石微粉化学镀镍的配方及工艺 方法。 [0004] 为解决上述技术问题,本发明采用以下技术方案: [0005] 一种金刚石微粉化学镀镍的配方,组成如下:六水硫酸镍20-30g/L、次亚磷酸钠 30-35g/L、柠檬酸15-25g/L、氨水12 .5-22 .5g/L、柠檬酸钠12 .5-17 .5g/L、硫脲1-5mg/L、碘 酸钾2-10mg/L、聚乙二醇4000 0 .1-1 .5g/L、十二烷基苯磺酸0 .1-1 .5g/L。 [0006] 所述的金刚石微粉化学镀镍的配方 ,组成如下 :六水硫酸镍25g/L、次亚磷酸钠 33g/L、柠檬酸20g/L、氨水17 .5g/L、柠檬酸钠12 .5g/L、硫脲1 .4mg/L、碘酸钾8mg/L、聚乙二 醇4000 1g/L、十二烷基苯磺酸1g/L。 [0007] 所述的金刚石微粉化学镀镍的配方 ,组成如下 :六水硫酸镍25g/L、次亚磷酸钠 33g/L、柠檬酸20g/L、氨水12 .5g/L、柠檬酸钠12 .5g/L、硫脲1 .4mg/L、碘酸钾8mg/L、聚乙二 醇4000 1g/L、十二烷基苯磺酸1g/L。 [0008] 所述的金刚石微粉化学镀镍的配方 ,组成如下 :六水硫酸镍25g/L、次亚磷酸钠 33g/L、柠檬酸25g/L、氨水17 .5g/L、柠檬酸钠12 .5g/L、硫脲1 .4mg/L、碘酸钾8mg/L、聚乙二 醇4000 1g/L、十二烷基苯磺酸1g/L。 [0009] 利用所述的配方进行金刚石微粉化学镀镍的工艺,步骤如下:将装载量为2~10g 的金刚石微粉置于400mL镀液中 ,超声分散5min后在75~90℃水浴加热和120r/min搅拌速 度下进行化学镀镍。 [0010] 所述金刚石的装载量为6g。

金刚石镀镍

金刚石表面化学镀Ni工艺研究摘要:由于金刚石表面能较高,在热压成型时很难与金属基体牢固的结合起来,因此刀具受到高的切削载荷时,金刚石很容易脱落,致使出现刀具寿命明显降低的问题,采用对金刚石的表面进行金属化处理。

本文研究了在金刚石表面金属化的各种处理方法及优化了在金刚石表面进行化学镀Ni的工艺。

关键词:金刚石;化学镀;增重率0前言金刚石具有高的热导率、低的密度、高的硬度、高的抗压强度及热膨胀系数与半导体材料好匹配等优点,但由于目前金刚石锯切工具和钻机工具多用粉末冶金的方法生产,烧结温度一般可以高达900℃,然而金刚石在空气中加热到700℃左右的时候,就开始出现氧化失重,抗压能力下降的问题;在1000℃以上时金刚石会发生石墨化,同时因为金刚石表面能很高,而且金刚石与基体润湿性比较差,与基体粘合力较弱,金刚石一般与金属基体的连接仅仅靠机械镶嵌力,却不能形成强的化学键粘合力,使金刚石在工作过程中容易脱落。

为了达到增强金刚石和金属之间的润湿性的目的,本文采用以次亚磷酸钠做为还原剂在金刚石表面进行化学镀镍的方法来降低金刚石和基体的界面能,改善他们之间的润湿性。

同时分析了金刚石表面镀覆前后不同的增重率对金刚石性能的影响。

研究了金刚石表面化学镀镍,给出了化学镀前的预处理过程和化学镀的工艺流程,并确定了化学镀镍的合理配方。

用金刚石单颗粒抗压强度测定仪测试镀覆前后单颗金刚石的抗压强度,利用扫描电镜(SEM)分析镀覆前后金刚石表面形貌、疏松致密程度等,利用X射线衍射仪(XRD)分析特征峰判断晶型非晶型、镀覆金属与金刚石有无界面生成物等。

1金刚石表面处理的发展及应用目前,在金刚石表面镀层中使用的材料主要是金属材料,所以又称之为金刚石的表面金属化处理。

在这其中根据使用地方的差异又可分为两种不同的情况:(1)表面镀钛、镀钨、镀铬等的金刚石适用于使用金属结合剂和陶瓷结合剂的砂轮;(2)镀镍和镀铜的金刚石适用于使用树脂结合剂的砂轮;1.1金刚石表面镀覆条件在金刚石表面进行镀覆时,存在非常多的形成条件和影响因素,主要有:成分条件、结构条件、工艺条件。

化学复合镀镍_磷_金刚石工艺及性能的研究

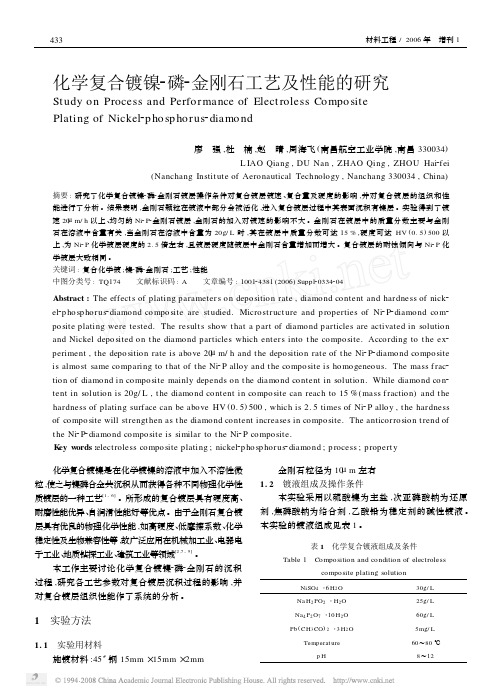

化学复合镀镍2磷2金刚石工艺及性能的研究St udy on Process and Performance of Elect roless Co mpo sitePlating of Nickel2p ho sp horus2diamond廖 强,杜 楠,赵 晴,周海飞(南昌航空工业学院,南昌330034)L IAO Qiang,DU Nan,ZHAO Qing,ZHOU Hai2fei(Nanchang Instit ute of Aeronautical Technology,Nanchang330034,China)摘要:研究了化学复合镀镍2磷2金刚石镀层操作条件对复合镀层镀速、复合量及硬度的影响,并对复合镀层的组织和性能进行了分析。

结果表明,金刚石颗粒在镀液中部分会被活化,进入复合镀层过程中其表面沉积有镍层。

实验得到了镀速20μm/h以上、均匀的Ni2P2金刚石镀层,金刚石的加入对镀速的影响不大。

金刚石在镀层中的质量分数主要与金刚石在溶液中含量有关,当金刚石在溶液中含量为20g/L时,其在镀层中质量分数可达15%,硬度可达HV(0.5)500以上,为Ni2P化学镀层硬度的2.5倍左右,且镀层硬度随镀层中金刚石含量增加而增大。

复合镀层的耐蚀倾向与Ni2P化学镀层大致相同。

关键词:复合化学镀;镍2磷2金刚石;工艺;性能中图分类号:TQ174 文献标识码:A 文章编号:100124381(2006)Suppl20334204Abstract:The effect s of plating parameters on deposition rate,diamond content and hardness of nick2 el2p ho sp horus2diamond co mposite are st udied.Micro struct ure and properties of Ni2P2diamond com2 posite plating were tested.The result s show t hat a part of diamond particles are activated in solution and Nickel deposited on t he diamond particles which enters into t he composite.According to t he ex2 periment,t he depo sition rate is above20μm/h and t he depo sition rate of t he Ni2P2diamond compo site is almo st same comparing to t hat of t he Ni2P alloy and t he composite is homogeneous.The mass f rac2 tion of diamond in composite mainly depends on t he diamond content in solution.While diamond con2 tent in solution is20g/L,t he diamond content in compo site can reach to15%(mass f raction)and t he hardness of plating surface can be above HV(0.5)500,which is2.5times of Ni2P alloy,t he hardness of composite will strengt hen as t he diamond content increases in composite.The anticorrosion t rend of t he Ni2P2diamond composite is similar to t he Ni2P compo site.K ey w ords:electroless compo site plating;nickel2p ho sp horus2diamond;p rocess;property 化学复合镀镍是在化学镀镍的溶液中加入不溶性微粒,使之与镍磷合金共沉积从而获得各种不同物理化学性质镀层的一种工艺[1-6]。

金刚石表面化学镀Ni-P的研究

而沉积外 ,还将 自身部分还原为磷 ,与镍一同沉积到镀

层 中,形成Ni P合金镀 层 . —

0

i o

NS , i 的控制 :提高 主盐 的浓度有利于提高沉积速 O

;

度, 但其浓度并不是越大越好.在其浓度较低时,随着

NS i 浓度 的增 大 ,沉积速 度增大 ,当其浓度达到一定 O

A

图 6 镍 镀层与金 刚石 的结合界 面及线扫 描图

高 时,在 施镀过 程中 ,镀槽 中易出现镍 的微粒 ,增加施镀 的催化 核心 ,大大地降低 了镀液 的稳定

2 )络合剂 的控制 络合剂作 用在于它的缓冲性 ,它 与溶液 中的金属 离子形成络合物 ,使镀 液变得稳 定 ,而 不致 于使 自由的金属 离子迅速与 其它物质形 成沉淀 物 ,致使镀液 失效 ,得不到任何镀 层 .研 究表明 。 作为缓冲剂 ,络合剂 的加入量 一般控 制在 3 / . 4 L g

本实验采 用人造金刚石 ,粒 度为 8 , ,. 01 t 1) .、 N 、 ,

工艺流程为:除油一粗 化处理一敏化处理一活化处理一还原处理 . 1 )除油 :采用碗 陛除油 ,在 1 g 0/ L的 N O a H溶液中煮沸 3 m n 然后用蒸馏水冲洗 2~ 3 , 0 i, 次

除去金 刚石表面的油脂 等污物 ; 2 )粗化处理 :用稀硝酸煮 3 ri,蒸馏 水洗 2 3 .采用粗 化处理是使金刚石表面形成一些 0 n a ~ 次 微小 的凹面 ,在这些 凹面上金 刚石 的吸附力大 ,有利 于贵金属 离子在该处 的吸附,同时也为以后

限度后 ,随N S i 浓度的增 大 ,沉积速度反,将会导致溶液 中游离 的N 浓度过 O i

高 ,致 使亚磷酸镍过早地 生成 ,镀液稳定性下降 .研 究 u 表 明:N S iO 的浓度一般 为 3 L 5 /. g N P O 控制 :}- O 浓度 的提高 ,有利于提高 - TP .T T 一 沉积速度和镀层磷含量 . 但当镀液 中次亚磷酸钠浓度过 性 研究表 明:次亚磷酸钠 的浓度一般 在 3 ! 5 L为宜 . g

线锯用金刚石微粉化学镀镍工艺研究

线锯用金刚石微粉化学镀镍工艺研究代晓南;何伟春;栗正新【摘要】The research result of chemical nickel-plating process of diamond micro-powder of D50 6 μm used for wire saw has been introduced in this paper.The process has been optimized through orthogonal experiment and the performance of the nickel plated dia-mond has been characterized by techniques such as XRD,SEM and EDS.Result shows that under the same nickel salt content conditions,the primary and secondary relations of the key elements in the plating solution formula that affect the plating speed are sodium hypophosphite,lactic acid and ammonia water;best coating quality has been achieved un-der temperature of 85℃;coating thickness can be effectively increased by multiple coating technique with better dispersity.The composition of the optimized chemical plating solu-tion formula is:nickel sulfate 25 g/L,sodium hypophosphite 30 g/L,ammonia water 35 ml/L,lactic acid 10 ml/L,sodium acetate 15 g/L,thiocarbamide 20 mg/L.%介绍了 D50为6μm 线锯用金刚石微粉表面化学镀镍工艺的研究结果。

热处理对金刚石微粉化学镀 Ni-P 合金层的影响

热处理对金刚石微粉化学镀 Ni-P 合金层的影响高伟;张文军;赵月民【摘要】用化学镀的方法在金刚石微粉表面制备 Ni-P 合金层,使其表面产生金属化。

实验使用的金刚石粒度尺寸为30~40μm,Ni-P 合金层使金刚石质量增加30%左右,镀层中磷的质量分数约为7%。

用扫描电子显微镜和 X 射线衍射仪对不同热处理温度下的试样镀层进行了微观形貌和组织结构的研究。

结果表明:在一定范围内,随热处理温度的升高,镀层表面变得更加平滑;经400℃热处理后,镀层表面平滑度最高;500℃热处理后,镀层表面粗糙度值变大。

镀值态试样经过300℃热处理后,镀层组织开始晶化,析出 Ni 相和 Ni7 P3相,镀层结构发生变化。

随热处理温度的升高,晶化现象越明显,衍射峰强度越高。

经过500℃热处理时,析出了 Ni3 P 相,晶化比较完全,镀层实现了由非晶态向晶态的转变过程。

机械搅拌实验证明:经过400℃热处理的金刚石微粉在电镀液中至少可存放48 h。

%Ni-P alloy coating was chemically plated onto diamond powder surface and then metalized. The diamond particle size was 30—40 μm.After coating,the weight increase was 30%,in which phosphorus mass fraction was about 7%.The structure and micro-morphology of the coatings heat-treated at different temperatures were studied by scanning electron microscope and X-ray diffractometer.Results showed that within a certain range,the coating surface got smoother with the increase of temperature,and that the coating surface was smoothest when treated at 400 ℃ and turned rough after treated at 500 ℃.After treated at 300 ℃,the coating organization began to crystallize with the precipitation of Ni and Ni7 P3 phase,i.e.the structure of coating had been changed.With the increase of heat treatmenttemperature,crystallization was more obvious and the intensity of diffraction peaks was higher.The crystallization was completed with precipitating Ni3 P phase after heat treated at 500 ℃,during which coatings were transited from amorphous to crystalline.Mechanical mixing experiments showed that diamond powders,after heat treated at400 ℃,could be stored for at least 48 hours in the bath.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2015(000)004【总页数】5页(P47-51)【关键词】金刚石;化学镀;Ni-P 合金层;热处理【作者】高伟;张文军;赵月民【作者单位】青岛科技大学,青岛 266061;青岛科技大学,青岛 266061;青岛科技大学,青岛 266061【正文语种】中文【中图分类】TQ164电镀金刚石工具在使用过程中,会出现金刚石颗粒脱落而影响切削、磨削加工性能的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石微粉化学镀镍技术概述

摘要:传统金刚石微粉镀覆难以做到镀覆镍层的完整性,存在镀覆的镍层厚度不均匀,并且无法避免金刚石颗粒之间的粘连,镀覆金刚石微粉过程中及镀覆后金刚石微粉中混杂大量的镍粉,镍铠科技推出的金刚石微粉化学镀镍工艺流程,在传统工艺流程的基础上,优化前处理流程,采用成熟的高磷化学镀镍工艺,实现多周期镀镍,在大幅度提高镀覆品质的情况下,降低镀覆成本,减少镀镍废液的抛弃。

关键词:金刚石线锯;金刚石微粉;金刚石微粉镀覆;金刚石微粉化学镀镍;

前言

金刚石粉体化学镀镍是个很早就实用化的工艺技术,早期称为金刚石金属化镀覆,上世纪70年代后期与化学镀镍有关的技术书籍,在非金属、难镀材料化学镀镍有相关章节的介绍,当时的金刚石镀覆后主要用于金刚石刀具、金刚石砂轮的复合镀,以增强金刚石与刀具、磨具基体的把持力(我们称为结合力)。

目前的通行的工艺流程基本上还是遵循了传统的工艺流程(除油-粗化-敏化-钯活化-化学镀镍)。

自2015年以来,随着光伏产业大量推广应用金刚石线锯取代传统的砂浆+钢线切割硅材料,金刚石线锯作为一个相对冷僻的产品,一下子火热起来,光伏行业的有关行业的报告指出,目前的金刚石线锯市场产量产值大约每年在数百亿元的量级,最近四年来,专门生产金刚石线锯的上市公司近十家,没有上市的规模化金刚石线锯生产企业数十家,由此而带来了金刚石线锯线材连续镀行业的大发展,作为金刚石线锯的主要材料——金刚石微粉,金刚石微粉化学镀镍也伴随此风口,近年来成为了一个飞速发展的工艺技术。

金刚石及金刚石微粉:这里所说的金刚石是人造金刚石晶体,由石墨和触媒在六面顶压机的模具中,在高温高压下人工生产出来的,密度在3.5克/立方厘米,具有天然金刚石的物理化学性能,是目前硬度最高的材料,往往用于高硬度刀具、磨具的生产。

人造金刚石晶体经过破碎、粒径分选、形状分类分级后,作为确定了规格的金刚石微粉,应用于金刚石线锯的,目前的常规使用粒径从5微米到50微米之间,分类级别大致为(5—10、8—12、10—20、20—30、30—40、40—50、单位是微米),遵循粗线使用大粒径金刚石,细线使用小粒径金刚石的模式,2019年5月份,金刚石线锯行业在南京召开了年度行业会议,会上的报告说明,规模化生产的金刚石线锯母线最小直径已经达到了50微米(5丝),用于硅材料切割,用于稀土永磁体切割的金刚石线锯最小母线直径是120微米(12丝)。

作为人造金刚石微粉还有很多材料品质、形状品级等参数,在这里只是就金刚石微粉化学镀镍做介绍,有关金刚石的分类分级不做详细的转述了,和我们在金刚石微粉化学镀镍生产中相关性指标主要是粒径,所以,对于金刚石微粉粒径作为我们常用参数。

1 金刚石微粉化学镀镍工艺全流程溶液参数

1.1金刚石微粉前处理工艺溶液及参数

除油:采用市场商品化碱性除油粉,要求除油粉含表面活性剂,具备对于油脂乳化、皂化能力,一般使用浓度50—100克/升,温度50°C;

粗化:采用稀硝酸(5%)加稀盐酸(1%),常温使用,对铁、镍、钴、铬等触媒类金属,具备溶解能力,常温;

敏化:采用氯化亚锡(20克/升)+ 盐酸(50毫升/升)配制敏化液,常温;

钯活化:采用氯化钯(0.1克/升)+ 盐酸(15毫升/升)配制钯活化液,常温;

钯还原液:采用商品《钯还原剂》,50%稀释使用,钯还原过程温度

65°C;

如上每一个过程都需要搅拌,使得金刚石微粉颗粒充分和溶液接触反应,反应过程需要相应时间,然后充分沉降,回收溶液,纯水洗净。

1.2金刚石微粉化学镀镍溶液及参数

化学镀镍溶液开缸参数:

镍离子浓缩溶液(称为A溶液)75毫升/升

络合剂浓缩溶液(称为B溶液)200毫升/升

还原剂浓缩溶液(称为C溶液)50毫升/升

分散剂浓缩溶液(称为D溶液)100毫升/升

开缸后溶液参数:

溶液镍离子含量: 5—5.5克/升

溶液PH值: 4.8—5.2

溶液工作温度: 50—65°C

溶液负载能力金刚石微粉: 25—40克/升

2 金刚石微粉化学镀镍工艺流程说明

2.1 前处理工艺流程说明

(1)金刚石微粉是粉体,粉体在液体里面的处理过程呈现砂浆状,总是需要经过:1、粉体和溶液反应的搅拌,2、静置沉降,3、回收上清溶液,4、纯水水洗+搅拌,5、静置沉降,6、抛弃上清废水;重复4—6过程共计4遍。

(2)粉体无法和溶液彻底分离,所以,每一次纯净水水洗,都会有8%左右的残留液体被粉体吸附而无法全部废弃,经过4遍的纯净水水洗,基本上是8 %处理溶液的4次方稀释,也就是稀释达到了4.096*10-5,检验是否洗净的量化方法,是采用纯净水的电导仪来检验最后一遍纯水水洗后的水纯度,达到

20PPM以下,即认为本环节洗净,不会对下一环节造成污染。

(3)金刚石微粉除油和粗化环节,配合超声波清洗机使用,有利于提高金刚石微粉的除油及粗化的效率,节省在除油及粗化过程的时间,保障除油及粗话的效果,提高金刚石粉体与镀层的结合力。

敏化及以后的环节,不可以施加超声波清洗,因为敏化后的各个环节都已经形成覆盖粉体颗粒的膜层,施加超声波,会破坏刚刚做好的膜层。

(4)全过程陈述:1、除油+4遍洗净;2、粗化+4遍洗净;3、敏华+4遍洗净;4、钯活化+4遍洗净;5、钯还原+1遍纯水洗;钯还原溶液反应后仅仅需要一遍水洗,首先可以保持钯的活性,其次钯还原剂不是化学镀镍溶液的污染物。

2.2 金刚石微粉化学镀镍流程说明

(1)金刚石微粉化学镀镍的启动(以10升塑料桶生产为例),将完成了钯还原的300—500克金刚石微粉与5000毫升的化学镀镍溶液充分混合,施加搅拌金刚石微粉悬浮起来,水浴加热整个塑料桶,期间保持搅拌,当温度达到化学镀镍反应温度,溶液表面开始呈现细碎的气泡,被钯活化过的金刚石微粉已经催化了化学镀镍的反应。

(2)通过计量泵控制补加溶液的速度,来控制化学镀镍的反应速度,过低的反应速度生产效率不足,过快的反应速度往往造成金刚石微粉颗粒团聚在一起,被镀层粘连在一起,而无法分离。

2.3 金刚石微粉化学镀镍增重控制说明

精确控制增重率,就是实现镀层厚度控制,只是因为粉体的镀层厚度难以精确测量,而用增重率来表述金刚石粉体平均镀层厚度,而且通过精确称量镀覆金刚石微粉及退除镀层后的金刚石微粉,可以精确计算增重率,这是金刚石

线锯行业考核金刚石微粉镀层厚度通用方法,在金刚石粉体的尺寸确定的状态下,通过用球体来模拟计算金刚石微粉的比表面积(分米2/克),可以模拟实现增重率与镀层厚度的对比关系。

见下表

增重率镀层厚度对照表:

如上表计算,按照球体模拟的镀层厚度在16—196纳米,而球体是比表面积最小的形状,不规则多面体的金刚石微粉,比表面积更大(相差130%左右),镀层更薄,体现出,即使是增重率达到了30%,镀层厚度也仅仅是百纳米级别。

控制增重,首先我们的化学镀镍工艺溶液的镍离子含量为5克/升,反应充分的到停止反应,溶液剩余2克,就是说在不补加的情况下,每升溶液可以生产镀镍层重量3克,如果设计生产的金刚石微粉需要增重率10%,那么,金刚石微粉装载量为30克,镀后的30克金刚石微粉得到了3克镍镀层,精确实现了10%的增重。

考虑到补加,镍浓缩液为1.2mol/L,14.2毫升含1克镍,可以精确控制镍浓缩液和还原剂,来控制更大的范围的镀镍层重量,实现增重率控制。

2.4 化学镀镍多周期使用方法

关于化学镀镍长寿命使用,这打破了传统金刚石微粉传统镀覆的模式,传统金刚石镀覆往往是一次性使用,使用周期大约1.0—1.5周期,而目前化学镀镍药水厂家都有自己的化学镀镍溶液额定使用周期的(MTO),我们通过合理补加浓缩液,镀后再浓缩调整工作液,可以实现金刚石微粉化学镀镍工作液的多周期使用,目前我们建议客户使用周期为6周期。

这样的做法除了降低了金刚石化学镀镍成本,更直接的实现低排放化学镀镍废弃液。

既有经济效益也有环境效益。

3 结束语

通过优化钯活化及钯还原工艺参数,做到低浓度离子钯溶液金刚石微粉颗粒表面充分活化,镀镍过程无镍粉。

通过采用分散剂,同时保持合理镀镍镀速的情况下,金刚石微粉颗粒的独立无团聚及镀镍层均匀完整。

通过采用成熟的化学镀镍工艺材料,实现金刚石微粉化学镀镍溶液的多周期稳定工作,实现低排放高效益。

通过采用计量泵补加方法,控制溶液补加速度,实现金刚石微粉化学镀镍反应速度的精密控制。