金刚石微粉的技术标准

超硬磨料微粉的粒子尺寸及尺寸分布

枪爆危险品管理题库

5-1-8

问题:

[判断题]危险化学品生产单位,应当按规定如实记录其生产、储存的剧毒化学品的数量、流向,并采取必要的安全防范措施,防止剧毒化学品丢失或者被盗。

A.正确

B.错误

问题:

[判断题]甲单位是生产易制爆危险化学品的单位,其发现易制爆危险化学品丢失后,应立即向当地安全生产监督管理部门报告。

A.正确

B.错误

问题:

[判断题]甲单位是生产危险化学品的单位,由于转产,制定了处置危险化学品生产装置、储存设施以及库存的危险化学品的方案。

处置方案应向当地环境保护主管部门、工业和信息化主管部门备案。

A.正确

B.错误

(广东11选5开奖结果 )

问题:

[判断题]甲未取得危险化学品安全生产许可证、危险化学品安全使用许可证、危险化学品经营许可证,其要购买剧毒化学品,应当向所在地县级人民政府公安机关申请取得剧毒化学品购买许可证。

A.正确

B.错误

问题:

[判断题]李某个人购买易制爆危险化学品,其需要出具证明材料以及用途说明。

A.正确

B.错误

问题:

[判断题]某派出所在检查中发现一辆运输烟花爆竹的车辆除没有按照规定安装符合国家标准的易燃易爆危险物品警示标志外,其他手续齐全,可以对其给予没收烟花爆竹产品和罚款的处罚。

A.正确

B.错误

问题:

[判断题]某单位是危险化学品经营企业,其可以向任何单位销售剧毒化学品、易制爆危险化学品。

A.正确

B.错误。

金刚石微粉质量的评定

1999年第3期 矿产与地质第13卷1999年6月M I NER AL R ESO U R CES A N D G EO L O GY总第71期金刚石微粉质量的评定谈耀麟(有色金属工业总公司矿产地质研究院,桂林541004)摘 要 从用户和生产厂家的观点阐述如何评定金刚石微粉的质量。

着重论述根据金刚石微粉的粒度、颗粒形状、锐利性、抗磨耗性和强度来评定金刚石微粉的质量。

关键词 金刚石微粉,质量,评价近十多年来,由于科学技术和工业的发展,60 m以细的金刚石微粉无论是天然的还是人造的,其应用范围和市场需求量都日益增大。

金刚石微粉作为一种精细磨料,如何评定其质量的优劣?本文从用户、生产厂家的需求及实验室研究的结果谈谈这一问题。

1 金刚石微粉质量要求1.1 用户对金刚石微粉的要求(1)研磨速度,就是使工件达到一定磨光度所需的研磨时间;或者在一定研磨时间内达到的磨光度。

(2)一定量的金刚石微粉所能研磨或抛光的工件总量;或者说在单位时间内所磨削掉的材料的重量,亦即磨削率。

(3)加工表面有无划伤痕迹。

1.2 生产厂家对产品质量的要求实践说明,金刚石微粉的使用要获得经济的效果,取决于金刚石微粉颗粒的形状、大小、表面特性和内部结构(抗磨耗性和强度)。

因此,从生产厂家的观点来说,为了满足用户对金刚石微粉使用性能的要求,应满足以下几个方面的要求。

(1)关于粒度问题金刚石微粉的粒度指的是一定的粒度范围,以4~8 m的金刚石微粉为例,其粒度不可能是绝对均匀的,只能说其最大公称粒度不超过8 m。

这里就有一个粒度分布问题。

金刚石微粉在工作过程中,实际上只有一部分颗粒(较大的颗粒)在起研磨作用,较小颗粒是不起作用的,所以用户总是希望金刚石微粉产品的粒度范围越窄越好。

生产厂家要生产出粒度范围窄的金刚石微粉就必须在分选过程中减小颗粒重量的差异和形状的差异。

实践证明,采用离心分选法比用自由沉降分选法更容易获得窄的粒度范围。

因为离心分选法比较容易控制沉降速度而不1998年12月25日收稿。

一种金刚石微粉冲击性能测定方法

一种金刚石微粉冲击性能测定方法蔡磊,雷雪松,朱建国,卞炳炳(盛利维尔(中国)新材料技术股份有限公司,江苏 常州 213200)[摘 要]冲击韧性(TI)是金刚石微粉质量的重要指标,本文采用激光粒度仪方法对不同粒度不同强度等级的金刚石微粉进行测试。

结果表明:激光粒度仪方法与国标GB/T 33144-2016相比,测出的冲击韧性具有相似的规律,两种方法极差和标准偏差值相近。

激光粒度仪方法可以对小于38 μm 直径金刚石微粉进行冲击性能检测,测试结果稳定性较好,可以用来区分不同强度等级的金刚石微粉。

[关键词]冲击韧性;激光粒度仪方法;金刚石微粉[中图分类号]O65[文献标识码]A[文章编号]1007-1865(2021)03-0188-03A New Testing Method of Impact Toughness Index of Diamond Micro PowderCai Lei, Lei Xuesong, Zhu Jianguo, Bian Bingbing(Sunnywell (China) New Material Technology Co., Ltd., Changzhou 213200, China)Abstract: The impact toughness index (TI) is a key index of the quality of diamond micro powder. In this paper, the method of laser particle size analyzer is used to test the IT index of different particle sizes and strength grades. The results proved that, compared with method of the nation standard GB/T 33144-2016, the method of laser particle size analyzer has the same results regularity. The results of two methods have the similar range and standard deviation. The method of laser particle size analyzercan test the TI index forthe diamond micro powder with diameter less than 38 μm. And results are stable and can be used to distinguish different strength grades of the diamond micro powder.Keywords: the impact toughness index ;the method of laser particle size analyzer ;the diamond micro powder with diameter less than 38 μm图1 砂浆切割和金刚线切的工作原理图Fig.1 Working principle diagram of slurry cutting and diamondwire cutting金刚线切割技术是将莫氏硬度为10的金刚石微粉颗粒固着于钢线基体上,钢线的高速运动带动金刚石以同样的速度运动,直接产生切割能力[1-2]。

金刚石微粉化学镀镍技术概述

金刚石微粉化学镀镍技术概述摘要:传统金刚石微粉镀覆难以做到镀覆镍层的完整性,存在镀覆的镍层厚度不均匀,并且无法避免金刚石颗粒之间的粘连,镀覆金刚石微粉过程中及镀覆后金刚石微粉中混杂大量的镍粉,镍铠科技推出的金刚石微粉化学镀镍工艺流程,在传统工艺流程的基础上,优化前处理流程,采用成熟的高磷化学镀镍工艺,实现多周期镀镍,在大幅度提高镀覆品质的情况下,降低镀覆成本,减少镀镍废液的抛弃。

关键词:金刚石线锯;金刚石微粉;金刚石微粉镀覆;金刚石微粉化学镀镍;前言金刚石粉体化学镀镍是个很早就实用化的工艺技术,早期称为金刚石金属化镀覆,上世纪70年代后期与化学镀镍有关的技术书籍,在非金属、难镀材料化学镀镍有相关章节的介绍,当时的金刚石镀覆后主要用于金刚石刀具、金刚石砂轮的复合镀,以增强金刚石与刀具、磨具基体的把持力(我们称为结合力)。

目前的通行的工艺流程基本上还是遵循了传统的工艺流程(除油-粗化-敏化-钯活化-化学镀镍)。

自2015年以来,随着光伏产业大量推广应用金刚石线锯取代传统的砂浆+钢线切割硅材料,金刚石线锯作为一个相对冷僻的产品,一下子火热起来,光伏行业的有关行业的报告指出,目前的金刚石线锯市场产量产值大约每年在数百亿元的量级,最近四年来,专门生产金刚石线锯的上市公司近十家,没有上市的规模化金刚石线锯生产企业数十家,由此而带来了金刚石线锯线材连续镀行业的大发展,作为金刚石线锯的主要材料——金刚石微粉,金刚石微粉化学镀镍也伴随此风口,近年来成为了一个飞速发展的工艺技术。

金刚石及金刚石微粉:这里所说的金刚石是人造金刚石晶体,由石墨和触媒在六面顶压机的模具中,在高温高压下人工生产出来的,密度在3.5克/立方厘米,具有天然金刚石的物理化学性能,是目前硬度最高的材料,往往用于高硬度刀具、磨具的生产。

人造金刚石晶体经过破碎、粒径分选、形状分类分级后,作为确定了规格的金刚石微粉,应用于金刚石线锯的,目前的常规使用粒径从5微米到50微米之间,分类级别大致为(5—10、8—12、10—20、20—30、30—40、40—50、单位是微米),遵循粗线使用大粒径金刚石,细线使用小粒径金刚石的模式,2019年5月份,金刚石线锯行业在南京召开了年度行业会议,会上的报告说明,规模化生产的金刚石线锯母线最小直径已经达到了50微米(5丝),用于硅材料切割,用于稀土永磁体切割的金刚石线锯最小母线直径是120微米(12丝)。

2-2微粉金刚石1详解

2-2微粉金刚石1详解第二篇金刚石工具用金刚石第二章金刚石微粉(作者汪静)2.1 概述金刚石微粉的种类很多,用低强度的人造金刚石为原材料,经过破碎、提纯、分级等工艺生产的金刚石微粉是最常见的品种。

这类产品涵盖了几十纳米到几十微米的粒度范围,产品性价比高,目前占据金刚石微粉的大部分市场份额。

随着应用领域的不断拓展,根据用途不同,市场上出现了多种类别的金刚石微粉。

按照原材料来源不同,可分为天然金刚石微粉和人造金刚石微粉。

不能用于珠宝首饰加工的低品级天然金刚石,可以经过球磨破碎生产出金刚石微粉,用于工业研磨抛光,如宝石、精密零件等的后期加工。

随着工业的快速发展,研磨抛光领域对金刚石微粉的需求量急剧增加,天然金刚石微粉的产量远远满足不了市场需求。

人造金刚石的出现解决了这一问题,它为金刚石微粉提供了充足的原料。

据统计2008年国内金刚石产量为50多亿克拉,金刚石微粉的产量约为3亿克拉。

人造金刚石微粉在硬、脆材料的磨削方面有着广泛的应用。

作为粉体材料可用于多种天然宝石、人造宝石、玻璃、陶瓷等材料的磨削抛光。

制成研磨液、研磨膏可用于半导体材料如硅片、蓝宝石晶片等元件的切削和研磨抛光。

还可以做成多种制品,如精密砂轮、金刚石复合片、精磨片、拉丝模等。

可用于金加工、地质钻探、光学玻璃加工、金属丝线生产等众多领域。

根据原材料金刚石强度高低,可分为高强度金刚石微粉和低强度金刚石微粉。

前者是采用高强度金刚石为原材料生产的微粉,微粉单颗粒强度高、内部杂质含量低、磁性低。

后者以低强度金刚石为原材料,产品自锐性好。

依据金刚石晶体结构不同可分为单晶金刚石微粉(如图2-1)和多晶金刚石微粉(如图2-2)。

单晶金刚石微粉是用单晶金刚石为原材料生产的金刚石微粉,其颗粒保留了单晶金刚石的单晶体特性,具有解理面,受到外力冲击的时候优先沿解理面碎裂,露出新的“刃口”。

多晶金刚石微粉是由直径5-10nm的金刚石晶粒通过不饱和键结合而成的微米和亚微米多晶颗粒,内部各向同性无解理面,具有很高的韧性。

石粉技术指标沙大粒

石粉技术指标沙大粒(1)粒度组成,主要表征微粉粒度粗细。

通常用D10、D50、D90三个特征值粒径表示粒度组成,D50代表中值粒径,D10、D90分别代表细端粒径和粗端粒径,粒度组成决定着微粉的粒度规格。

(2)大颗粒,表征的是微粉产品中存在的最大的颗粒,大颗粒是微粉产品的致命缺陷,决定着产品是否能用。

(3)颗粒形状,表征的是微粉颗粒的圆形度、长宽比、表面粗糙度等性能。

颗粒形状决定着微粉的适应性和使用效果。

生产者可以通过对颗粒形状的控制确保产品质量稳定,使用者可以根据颗粒形状确定适用对象。

(4)杂质含量,表征微粉产品中杂质的多少,微粉中杂质的多少影响微粉的磨削效率甚至影响磨削对象的性能。

目前对于通用金刚石微粉产品,只要控制好上述四项指标,已经满足90%以上客户需要了。

(5)重要指标,以中值粒径、大颗粒粒径、杂质含量作为重要指标,决定着产品合格与否,严格要求。

以细端粒径、粗端粒径、颗粒形状参数作为一般性指标,是属于指导性指标,要求相对松一点。

技术指标量化(1)产品规格、粒度组成、大颗粒。

产品规格主要反映粒度粗细,粒度组成反映特定规格的微粉粒度分布的集中度或分散度。

微粉粒度组成从粗到细是一个连续的体系,要从这样一个连续的体系中合理地分出若干个独立的微粉子体系,通常依据优先数原理。

在我国早期微粉标准的制定过程中就采纳了优先数的理念。

选用粒径特征值来表征粒度组成,选择R10系列优先数作为规格和粒度分界的依据,制定出粒度组成标准。

在确定粒度组成分界点时,要充分考虑微粉的生产工艺,并且符合微粉的自然分布规律。

粒度组成分界点必须自然接龙,否则就会产生冗余料。

分界点的自然接龙主要是指微粉工艺控制点的自然接龙,而不是中值粒径名誉尺寸的接龙。

微粉的控制点是“拦头”和“去尾”,也就是“拦头”和“去尾”的数据要自然接龙。

选D90和D10进行“拦头”和“去尾”,作为生产工艺控制点,实践证明符合微粉的自然规律,是比较容易实现的(为什么?理论比较复杂,在此不展开论述)。

金刚石微粉粒度标准

金刚石微粉粒度标准引言近年来,金刚石微粉在各个行业中的应用越来越广泛,如硬质合金、切削工具、磨料材料等领域。

在生产和应用金刚石微粉时,人们普遍关注的一个重要参数就是其粒度。

粒度的不同决定了金刚石微粉在不同领域的应用效果。

因此,为了规范金刚石微粉的质量和使用,制定金刚石微粉粒度标准是非常必要的。

粒度测量方法金刚石微粉的粒度是指金刚石微粉中颗粒粒径的大小。

常用的粒度测量方法有:1.筛分法:利用标准筛分装置将金刚石微粉按粒径从大到小进行分类。

筛网的孔径决定了分割粒径的上下限。

2.液体分散法:利用相对粒度明显不同的流体将金刚石微粉分散,然后通过测量不同粒度颗粒在液体中的沉降速度或浮力大小来精确测定颗粒粒径。

3.显微照相法:利用显微镜观察金刚石微粉颗粒的实际大小,并根据观察结果进行频率统计。

粒度标准根据金刚石微粉的不同应用领域和生产工艺要求,制定了不同的粒度标准。

以下是常见的金刚石微粉粒度标准:粗尺码区•D3:均匀尺码为3mm的金刚石微粉。

•D5:均匀尺码为5mm的金刚石微粉。

•D10:均匀尺码为10mm的金刚石微粉。

中尺码区•D15:均匀尺码为15mm的金刚石微粉。

•D20:均匀尺码为20mm的金刚石微粉。

•D30:均匀尺码为30mm的金刚石微粉。

细尺码区•D40:均匀尺码为40mm的金刚石微粉。

•D50:均匀尺码为50mm的金刚石微粉。

•D60:均匀尺码为60mm的金刚石微粉。

以上标准仅为示例,实际应用中可以根据具体需求进行调整和制定。

粒度控制为了确保金刚石微粉的质量和稳定性,粒度控制是非常重要的。

以下是一些常见的粒度控制方法:1.定期对金刚石微粉进行粒度分析,掌握其分布情况。

2.制定合理的生产工艺和操作规范,确保金刚石微粉在生产过程中的粒度变化控制在合理的范围内。

3.选择合适的筛网孔径,确保筛分过程的准确性和可靠性。

4.优化液体分散方法,提高测量精度。

5.根据粒度分布数据,进行有效的数据统计和分析,为粒度控制提供参考依据。

金刚石微粉分散剂,碳化硅分散剂使用说明

一、适用范围: 本品适用于石墨烯、纳米碳管、PVDF、疏水材料、金刚砂微粉、氧化铈等粉体专用分散剂。

二、性能特点: 本品是水性环保材料,适用于水性体系中(即溶剂为水),油性体系需匹配测试。 本品集亲水、解聚、分散、流动、提高固含、润湿为一体,能够吸附在各种微小颗粒表面并产生静电斥力使之分散, 避免沉降、返粗。 在调浆时加入,可以使疏水材料均匀分散在水中,提升研磨的质量。 在浆料的研磨加工过程中加入,能迅速降低浆料的粘度、增加分散性、流动性、迅速提高固含量,分散后浆料粘度 稳定,不返增稠,不影响后段工艺的压滤烘干,且烘干后的粉体不团聚。

健康与安全 本产品无毒,使用时除遵守一般工业保护规程外,无需特殊保护。澳达化工提供产品安全性方面的评估资料,详情 请参考有关的产品安全说明书。

产品储存 原液密封储存:在 10-25℃的条件下,避光、密闭贮存可达 6 个月以上。 产品应存放在阴凉干燥处。欲了解有关产品制备和添加方面的详情,请与澳达化工营销代表联系。

三、用法及用量: 1、湿法研磨时,在浆料内混合均匀。疏水粉体增强亲水性能,请先在调浆前加入少许,使粉体均匀分散在水中。 加入量根%左右。 2、大货生产:在反应釜或浆池中添加(具体添加方法,请提前咨询我们技术人员)

运输和使用 常规包装为 1 吨/桶、200 公斤/桶、50 公斤/桶,塑胶桶供应,使用方便,安全可靠。 使用时应遵守常规工业规程,避免污染环境,对于洒出的溶液应利用适当容器收集,然后以适当的方式丢弃。本产 品仅用于工业用途。

注意事项: 1、如与其他助剂一起使用,应先加入本品,再加其他组分。 2、本品所述技术性能及应用方法仅供专业人士参考,而并非对使用效果之承诺,凡新使用产品及改变工艺,须先做 严格的可行性测试,以求最佳使用效果。

金刚石微粉介绍

把任何两种不同的矿物互相刻划,两者中必定会有一种受到损伤。有一种 矿物,能够划伤其他一切矿物,却没有一种矿物能够划伤它,这就是金刚石。 金刚石为什么会有如此大的硬度呢?直到18世纪后半叶,科学家才搞清楚了构 成金刚石的“材料”。如前所述,早在公元1世纪的文献中就有了关于金刚石的 记载,然而,在其后的1600多年中,人们始终不知道金刚石的成分是什么。直 到18世纪的70至90年代,才有法国化学家拉瓦锡(1743~1794)等人进行的在氧 气中燃烧金刚石的实验,结果发现得到的是二氧化碳气体,即一种由氧和碳结 合在一起的物质。这里的碳就来源于金刚石。终于,这些实验证明了组成金刚 石的材料是碳。知道了金刚石的成分是碳,仍然不能解释金刚石为什么有那样 大的硬度。例如,制造铅笔芯的材料是石墨,成分也是碳,然而石墨却是一种 比人的指甲还要软的矿物。金刚石和石墨这两种矿物为什么会如此不同?这个 问题,是在1913年才由英国的物理学家威廉•布拉格和他的儿子做出回答。布拉 格父子用X射线观察金刚石,研究金刚石晶体内原子的排列方式。他们发现,在 金刚石晶体内部,每一个碳原子都与周围的4个碳原子紧密结合,形成一种致密 的三维结构。这是一种在其他矿物中都未曾见到过的特殊结构。而且,这种致 密的结构,使得金刚石的密度为每立方厘米约3.5克,大约是石墨密度的1.5倍。 正是这种致密的结构,使得金刚石具有最大的硬度。换句话说,金刚石是碳原 子被挤压而形成的一种矿物。

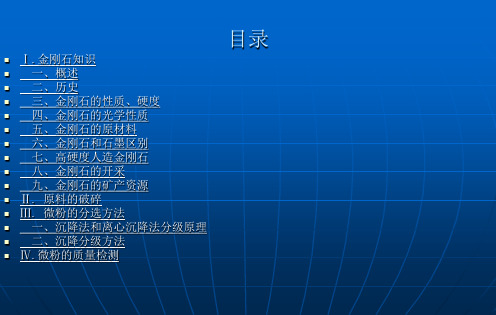

目录

Ⅰ.金刚石知识

金刚石俗称“金刚钻”。也就是我们常说的钻石,它是一 种由纯碳组成的矿物。金刚石是自然界中最坚硬的物质。金刚 石的用途非常广泛,例如:工艺品、工业中的切割工具。碳可 以在高温、高压下形成金刚石。金刚石(Diamond)

金刚石微粉粒度分级的主要技术指标

金刚石微粉粒度分级的主要技术指标金刚石微粉粒度分级的主要技术指标包括:

1.粒度分布:金刚石微粉的粒度分布应符合国家或行业标准要求,比如聚晶金刚石微粉的主要粒度分布为8/10、10/12、12/14、14/16、

16/18等。

2. 粒径及形状:金刚石微粉的平均粒径应符合规定,同时需要具有较好的形状。

一般来说,微粉的粒径范围为0.1um至50um,形状则应呈多面体。

3.纯度:金刚石微粉应具有较高的纯度,即钻石中所含其它杂质应控制在一定范围内,一般控制在1%以下。

4.所含物质:金刚石微粉在生产过程中不应含有其它金属杂质和有害物质,如铁、铜、硫、氯等。

5.可控制性:金刚石微粉的粒度分级应控制得精确可靠,以实现所需的性能特点。

金刚石微粉砂轮超精密磨削技术

摘要论述了金刚石微粉砂轮超精密磨削的特点、存在的技术难题及其发展前景。

对金刚石微粉砂轮超精密磨削机理进行了探讨,认为它是以微切削为主的多种作用的融合;研究了金刚石微粉砂轮修整机理及其常用的有效修整方法;提出了树脂一金属复合结合剂金刚石微粉砂轮的构想,论述其结构的形成、制作过程及其实际磨削效果。

最后,探讨了进行金刚石微粉砂轮超精密磨削时的影响因素及环境条件。

关键词金刚石微粉砂轮超精密磨削树脂金属复合结合剂微纳米加工O前言金刚石刀具超精密切削在加工铜、铝及其合金等软金属材料中已获得极大成功,但在工程陶瓷、半导体、光学玻璃、石材等各种硬脆材料的精密和超精密加工上,却在很大程度上仍依赖于研磨、抛光等加工方法,虽然这些方法可以达到很高的精度和极低的表面粗糙度,但加工效率较低,对于一些形状复杂如非球面零件等的超精密加工就显得比较困难。

金刚石砂轮磨削硬脆材料是一种有效的超硬磨料精密加工方法,它磨削能力强、耐磨性好、使用寿命长,磨削力小、磨削温度低、表面无烧伤、无裂纹和组织变化,加工表面质量好,且磨削效率高,因此近年来得到广泛应用,但在几何形状精度和表面粗糙度上很难满足超精密加工的更高要求,因此提出了金刚石微粉砂轮超精密磨削加工方法。

按我国国家标准规定,磨粒直径在50斗m以下称为微粉。

金刚石微粉砂轮一般是以粒度为w40一w5的金刚★王先逵,清华大学教授,博士生导师,清华大学精仪系制造工程研究所北京100084。

★产品与技术Products&Technolog),★石微粉为磨料,采用树脂、陶瓷、金属(如铜、纤维铸铁等)为结合剂烧结而成,其特点如下:(1)金刚石微粉砂轮由于其微粉磨料的粒度很细,可以获得极低的表面粗糙度,同时在精密磨床或超精密磨床上磨削可获得很高的磨削精度,是一种比较理想的微纳米超精密加工方法。

(2)金刚石微粉砂轮超精密磨削是一种固结磨料的微量去除加工方法,具有一般磨削的特点,可方便地磨削外圆、孑L、平面和成形等表面,加工效率高,加工质量好,极具发展前途。

金刚石微粉制造工艺检测技术及应用(连载)

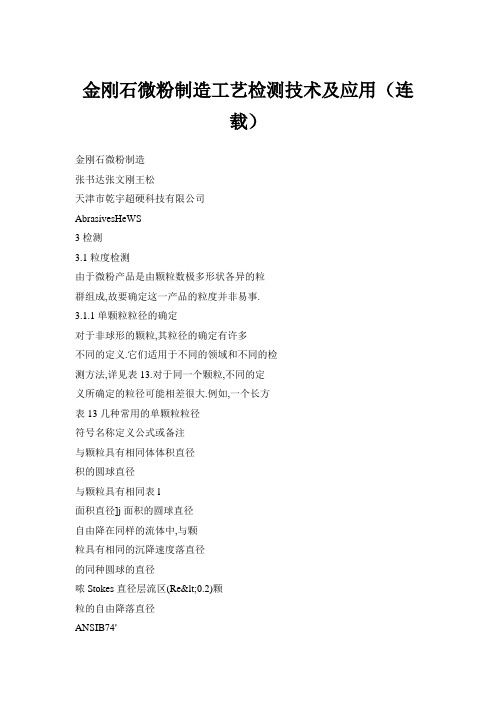

金刚石微粉制造工艺检测技术及应用(连载)金刚石微粉制造张书达张文刚王松天津市乾宇超硬科技有限公司AbrasivesHeWS3检测3.1粒度检测由于微粉产品是由颗粒数极多形状各异的粒群组成,故要确定这一产品的粒度并非易事.3.1.1单颗粒粒径的确定对于非球形的颗粒,其粒径的确定有许多不同的定义.它们适用于不同的领域和不同的检测方法,详见表13.对于同一个颗粒,不同的定义所确定的粒径可能相差很大.例如,一个长方表13几种常用的单颗粒粒径符号名称定义公式或备注与颗粒具有相同体体积直径积的圆球直径与颗粒具有相同表l面积直径]j面积的圆球直径自由降在同样的流体中,与颗粒具有相同的沉降速度落直径的同种圆球的直径哝Stokes直径层流区(Re<0.2)颗粒的自由降落直径ANSIB74'颗粒的投影面积相20-1981和投影面直径同的圆的直径JB/T7990—1998采用颗粒可以通过的最筛分直径小方筛孔的宽度颗粒投影的长度和Martin直径FOCT9206I8O采用宽度的平均值刚好能套住观测图FEPA1977和噍外接圆直径像的最小圆的直径IDAStd.1984采用JB2808.79采用,最大宽度颗粒投影的最大宽度适宜使用显微镜测量I口2o12年第2期(总第256期)l磨料磨具通讯I体,长宽厚分别为3gm,2gm,1gm,此颗粒在显微镜的3个典型的不同方位,其最大宽度的之值直观很容易"确定"为1gm,1gm,2gm;但按定义则为1.79gm,1.90gm,3.33gm.其他定义的粒径分别是:巩=2.25,=2.65,=1.60,1.95,2.76,=2.O0,=2.24,3.16,3.61,=2.02,2.53,3.47.3.1.2颗粒群粒径分布的确定实际工作中我们最关心的是颗粒群粒径的分布.根据不同的需要有多种表征方式.表1431]出了多分散粉体系统常用的粒径分布表征方式. 表14多分散粉体系统常用的粒径分布符号名称定义备注几何平,Ⅳ,J[).均粒径I丌l【二l/调和平]D均粒径lJv台j算术平专粪以颗粒数计,应用广,D[1,0]均粒径适宜用电子显微镜测量表面积D[2,0]平均--L~i]适宜图像仪测量粒径重量平1N3]又称体积平均粒径,适宜D[3,0]均粒径电场感应区法(Coulter) 当量长∑D[2,1]度平均粒径∑al当量表∑又称比表面积粒径,D[3,2]面积平均粒径∑索尔特平均直径当量体∑D[4,3]积平均又称戴布鲁克平均直径粒径∑中值粒D50径或中累计(积分)分布达又分按颗粒数分布和按50%的数值重量分布,其数值不同位径注:后4种粒径不是颗粒数的显函数l磨料磨具通讯iAbrasivesNews曩国重宙囝■不同场合使用不同的J[)较恰当,例如,对表面积敏感的性能(如催化剂),宜使用Dr2,0]或D[3,2].例:作为最简单的例子,从理论上计算直径为1,2,3的三个小圆球,其平均粒径是多少?'答:叫川==一z.o.D【2,01:\//:~/巫lZ+22+3z16叩==平=2.2.…==.z.72一==57可见,对同一个粒度群,不同的粒径定义有时会使结果相差较大.3.1.3粒度测量方法3.1.3.1光学显微镜法这一方法已使用了几百年,它的最大特点是直观,测量成本低.不仅能测颗粒尺寸,而且还观测到了颗粒的投影形状.由于衍射的影响,其测量下限较大,约为零点几微米(与可见光波长相当).但是,随着科学的进步,这一测量范围已不能满足对高级磨料的要求.此外,测量速度慢,人为误差大也是此法的缺点之一.3.1.3.2透射电子显微镜及扫描电子显微镜法透射电子显微镜及扫描电子显微镜保持了光学显微镜直观的优点,但分辨率比光学显微镜要提高两个数量级以上.其缺点是操作手续较繁琐,成本较高,且在一般的生产单位不具备这种设备.3.1.3.3沉降分析法沉降分析是利用了Stokes定律的原理,具体应用又有移液管法,光沉降法,比重计法及沉降天平法等.由于微粉生产中基本上都用沉降分级,与此测定方法的原理是一致的.这样,生产中出现的问题不易用此法检测出来.因此,它不太适宜于金刚石微粉的检测.其检测范围为:0.4~400m.3_1.3.4图像分析法图像分析是利用显微镜加上现'f弋电子技术综合而成,由生物显微镜,摄像头,电脑及打印机等组成.它不仅直观,而且可以进行数据自动处理.当两个颗粒紧挨在一起时,可由操作者将其分开.但这一功能也带来下述缺点:操作者的人为因素会影响测量结果.3_1_3.5库尔特(Coulter)计数器法(电感应法)此法的原理是将两个电极置于电解液中分隔小孑L的两边,在压力作用下,颗粒被强制地逐个通过小孑L,每次电阻的瞬间变化就产生一个与颗粒体积相对应的电势脉冲.经电脑处理即可得出粒度分布.使用时需依据估计粒径选择适当孑L径的小孔管,一般相对于某个孔径其测量范围是较窄的.这种方法的优点是精度较高;其缺点是需校准标准物,费用高,需在电解液中测量.3.1.3.6激光粒度分析法(1)激光衍射法(更确切地应称为小角激光散射法,LALLS),其测量范围一般为:0.1~2000m.在一定实验条件下,射线小角度散射的强度分布与散射体大小的分布之间存在一定的对应关系.颗粒对入射激光产生散射,在不同的角度散射光强度不同,大颗粒的散射光集中在小角度区域,小颗粒的散射光分布较平均.激光衍射法所用仪器称之为静态激光粒度仪,它主要由激光器,检测器和电脑组成.激光器:氦一氖气体激光器(波长0.63m)是最常用的,它具有最高的稳定性(特别对温度)和较好的信噪比.检测器:一片光敏硅同多个(16~32)分立的检测器.在悬浮液中的颗粒可由样品在激光束前反复循环来测定,其原理为Fraunhofer&Mie理论. 应用宽态米氏理论,彻底解光与物质相互作2o12年第2期(总第256期)E■l AbrasivesHews用方程,代价是介质和颗粒的折光率需知道.优点:不必对照标准物校准仪器,属绝对测量,动态范围宽,可直接得到体积分布曲线,比表面积,D[4,3],D[3,2],D50,D97,D5等多组数据,测量速度快,重现性高.缺点:需要先知道样品的折光率,密度等参数.粒度分布又有两种:一是按颗粒数测定;一是按体积(或重量)测定.前者较适用于已分级的产品,而后者较适用于分布范围较广的颗粒群.例如,仅破碎而尚未分级的混合粒度.图7示出了同一个样品不同的粒度分布表征.l粒糠径,n图7同一个样品按不同粒度分布形式的分布曲线(2)光子相关光谱法(photoncorrelation spectroscopy,简称PCS)又叫动态激光散射法(DLS),准弹性光散射法(QELS),测量范围一般为2~2000nm的颗粒.在数据分析过程中,假设颗粒都是各向同性的和球形的.南于许多微粉制造商已经批量生产小于1gm的产品,故在此作一简单介绍.该法是八十年代末出现的一种分析纳米及亚微米颗粒粒度的方法,目前已日趋成熟,得到国际社会的广泛认可,在国内也开始普遍应用.国际标准化组织(1so)已于1996年制订了相应的标准测量方法ISO13321:1996(E),中国也已在2003年制订了等同采用ISO13321:1996(E)的国家标准GB/T 19627—2005《粒度分析——光子相关光谱法》. 光子相关光谱法所用仪器称之为光子相关光谱仪或动态光散射仪.该仪器采用动态光散射原l_2o12年第2期(总第256期)I磨料磨具通讯I理和光子相关光谱技术,根据颗粒在液体中的布朗运动的速度测定颗粒大小.小颗粒布朗运动速度快,大颗粒布朗运动速度慢.激光照射这些颗粒,不同大小的颗粒将使散射光发生快慢不同的涨落起伏.通过精确测量颗粒散射光强与时间的函数关系以测定扩散系数,系统利用光强探测器检测液体中颗粒由于布朗运动而产生的散射光强度随时问的变化,应用光谱相关分析技术计算表征布朗运动的扩散系数,颗粒粒度及其分布.因此该仪器具有原理先进,精度极高的特点,从而保证了测试结果的真实性和有效性,是纳米级颗粒粒度测定的首选仪器.其特点是快速,准确,分辨率高.目前已广泛应用于纳米材料和生物医药等行业.例如,某型号仪器的部分参数如下:?粒度测量范围:1~5000nnl?钡0量时问:30—180s(或以上)?样品温控范围:0~(90±0.1)?粒度分布:可区别平均粒度比大于2.5的两个峰?数据输出:平均粒径,粒度分布,扩散系数及平均分子量等3.1.3.7几种仪器的比较(1)颗粒图像处理仪原理:显微镜方法与数字图像处理技术相结合.理论测量范围:0.5~1200gm.优点:分辨率高,可观察颗粒形貌和状态.缺点:操作比较麻烦,结果易受操作人员影响,不宜测量分布范围宽的样品.(2)沉降仪f包括重力沉降,离心沉降,光透沉降,沉降管,移液管等)原理:沉降原理,~llStokes原理,根据颗粒的沉降速度测量颗粒的大小.理论测量范嗣:离t2,沉降:0.01~10nm;静置沉降:2—100gm.优点:原理直观,造价较低.缺点:操作复杂,结果受环境和操作者影响I磨料磨具通讯I肋rasivesNews■冒叠嗣曩■较大,重复性较差.(3)包装好后要用天平复称,并确认标签书(3)库尔特(电阻法)颗粒计数器写是否正确,确认包装不漏料;原理:小孑L电阻原理.(4)塑料袋包装的,标签贴在第二层,生产理论测量范围:0.4~256I.tm.负责人确认无误,上交人库.优点:分辨率高,重复性好,操作较简便.缺点:易堵孔,动态范围小,不宜测量分布范围宽的样品,如水泥等.(4)静态激光粒度仪原理:根据光的散射现象,即颗粒越小散射角越大的现象(可称为静态光散射).理论测量范围:0.5~2000m.优点:动态范围大,测量速度快,操作简便,重复性好.缺点:分辨率低,不宜测量粒度均匀性很好的粉体.(5)光子相关光谱仪原理:根据微小颗粒在液体中做布朗运动,造成溶液中局部颗粒浓度变化,从而引起散射光的强度随时间变化,通过分析散射光的自相关性,推算颗粒的运动速度,最终测知颗粒大小.理论测量范围:2~2000nm(2m).3.1.4晶形检测一般用生物显微镜或颗粒图像处理仪即可满足要求.如要仔细检测细粒度的晶形,则需电子显微镜(见第一节).3.1.5杂质检测可按行业标准JB/T7990—1998中指定的方法(见第一节).4包装入库除上述标准中所述的内容之外,在具体操作中有如下建议:(1)包装前将成品料摊在包装纸上充分搅拌均匀;(2)一千克拉及以上的用托盘天平称量,一千克拉以下的用扭力天平称量,或用相应称量范围的电子秤称量.每次称量前都要调准天平的零点,每次称量都要称量皮重,称量误差小于0.1%:5研磨膏金刚石研磨膏是由金刚石微粉,载体和分散剂等材料按一定比例精制加工而成.根据不同用途可分为油溶性研磨膏和水溶性研磨膏(表15),其软硬程度又可在很大范围内进行调节.油溶性研磨膏常用来加工硬质合金,磨具,刃具等较硬的金属.水溶性研磨膏大多用于加工非金属硬脆材料,如各种宝石,陶瓷,玻璃等工艺品.用粗磨粒制造的研磨膏,磨削效率高但工件粗糙度大;用细磨粒制造的研磨膏,磨削效率低但工件粗糙度小表15不同研磨膏性能对比T件对金属种类研磨效率散热性润滑性加丁材料清洗腐蚀水非金属溶好差易有Ⅻ硬脆性油硬金属,溶低差好难无合金及碳化物,氮性化物等本节资料主要取自《中华人民共和国机械行业标准JB/T8002—1999超硬磨料制品人造金刚石或立方氮化硼研磨膏》和朱山民,陈巳珊编着的《金刚石磨具制造》一书的有关部分,作者在此深表谢忱.5.1技术指标这里介绍中华人民共和国机械行业标准JB/T 8002—1999超硬磨料制品人造金刚石或立方氮化硼研磨膏的技术指标.5.1.1品种代号及用途品种代号及用途见表l6.表16研磨膏品种代号及用途代号品种用途主要用于重负荷机械研磨,抛光硬质合金,合0油溶性金钢,高碳钢等高硬材料制作.W水溶性主要用于金相,岩相试样的精研等2o12年第2期(总第256期)E●I5.1.2标记及示例△△△×△Illlta$iwe$Mews含晕粒度磨料示例:水溶性,磨料M—SD,粒度M8/12,磨料质量分数为8的人造金刚石研磨膏标记如下: WM—SD8/12×85.1.3技术要求5.1-3.1所用磨料应符合JB/T799o~规定.5.1_3.2粒度和颜色应符合表17的规定表17研磨膏不同粒度的颜色标记粒度颜色粒度颜色M0/0.5淡黄M4/8玫瑰红MO/lM5/10黄M0.5/lM6/12艳红M0.5儿.5M8/12草绿M0/2M8/l6朱红M1/2Ml0,20M1.5/3绿Ml2/22赭石M2,4M20/30紫M2.5/5翠蘸M22/36灰M3/6M36/54里-l,5_1.3.3磨料百分含量见硼|耩磨料含量换算对照表(表18). 表18研磨膏磨料含量换算对照表质量单管重量,g粒度5l0204080200500l000分数/%每管磨料含量/g20.100200.400.801.604.OOl0.O020.OO0~0.550.250.501.002.O04.0Ol0.0O25.O050.00100.501.O02.0O4.0O8.OO20.o050.00100.O020.100.200.400801.604.OOl0.0020.000~l50-250501.002.004.00l0.0025.0050.0Ol00.501.002.0O4,O08.O020.O050.O0l00.0020.100.200.40O.8O1.604.O010.O020.000.5~l50.250.501.002.0O4.O010.0025.O050.O0l0O.5O1.002004.008.0O20.OO50.OO】O0.00 20.100.200.400.801.6O4.OOl0.O020.00O.5~1.550.250.5O1.0O2.O04.00l0.0025.O050.OO l00.501.OO2.0O4.O08.O020.【)【)50.O0100.OO 2O12年第2期(总第256期)续表l8质量单管重量,g粒度510204080200500l000分数/%每管磨料含量/g20.1OO.200.40O盘O1.604.O010.0020.O00~25O.250.5O1.0O2.0O4.00l0.0O25.0050.O0l00.5O1.002.O04.OO8.0O20.0050.00lo0.0020.100.200.400.801.604.0010.0020.O01.5~35O.250.501.O02.OO4.0Ol0.0025.0O50.O0 l0O.501.0O2.0O4.008.O020.I)o50.001OO.O0 20.100.200.40O盘O1.604.0010.0020.OO2~450.250.501.O02.O04.0010.0025.OO50.00l0O.5O1.0O2.004.OO8.0O20.0050.00lOO.O040-20.40O.801.603-208.0O20.OO40.O02.5~5l00.51.O02.O04.008.O020.OO50.O0lO0.O0 2O1.o02.o04.OO8.ool6.oo40.o0lo0.o02oo.O040-20.400.801.603.208.0O20.0O40.O03~6l0O.51.002.004.0O8.O020.0050.00lO0.O0 201.002.OO4.()08.00l6.0040.00l00.00200.O04O-20.40O-801.603.208.O020.0040.O04~8100.51.O02.O04.008.0020.0050.001O0.O0 201.002.004.0O8.0016.O040.o0loo.00200.O04O.20.400.801.603.208.O020.0040.O05~l0100.51.002.004.008.O020.OO50.001O0.00 201.002.004.0O8.0016.O040.00l00.00200.004O-20.400.801.603.208.0020.0040.0()6~I2l00.51.002.004.OO8.O020.0050.O0lf)(】.O0 201.002.004.008.0016.O040.00l00.00200.O04O-20.400.801.603.208.0020.0O40.O08~l2l00.51.002.004.008.0020.0050001O0.00 201.O02.OO4.0O8.OOl6.OO40.0O10O.OO200.O0 60-300601-202.404.80l2.0030.0060.O0l0~20l50.751.503.006.0Ol2.O030.O075.0O150.O0 301.5O3.006.00l2.o024.0060.00l50.00300.OO 60300.601.202.404盘0l2.0030.0O60.O012~22l50.751.5O3.006.O0l2.O030.0075.00l50.O0 301.503.006.00l2.0O24.0060.OO150.00300.O06O3O0.601.202.404.80l2.O030.0O60.O020~30150.751.5O3.OO6.0012.O030.0075.00150.O0 301.503.0O6.00l2.0024.O060.00l50.00300.O080.40O.801.603.206.40l6.0O40.0080.0022~36201.O02.O04.008.00l6.O040.00l00.00200.O0 402.004.008.00160O32.O02.O080.00200.O0l磨料磨具通讯IAbrasivesNews■国叠宙曩■5.1.3.4磨料在研磨膏中应均匀分布,不得结团.5.1.3.5研磨膏中不得有粗于磨料的杂质.5.1.3.6外观质量要求(1)装管应充实,不得有气泡和油斑等.(2)研磨膏颜色应均匀一致.(3)商标粘贴端正,牢固,标志清晰.5_1.3_7规格及称量误差应符合表198<3规定表19规格及称量误差表规格/g称量误差幢5±O.2O1020±O.5O4080±1.002O05O0±2.00l0H0O±5.005.1.4检验规则5.1.4.1研磨膏出厂前应按标准规定的各项要求进行检验,并附有合格证.5.1.4.2检验方法(1)设备:1500~2000倍生物显微镜f带目镜测微尺1.(2)检验a外观质量目力检查.b粒度,杂质,分散度的检验:从管中挤出少量研磨膏于载玻片上,用保安刀片刮匀,盖上玻片,放在显微镜下,按JB/T7990—1998中表2规定的放大倍数进行粒度,杂质及分散均匀性检验.(3)验收规则a一次混料的每种粒度为一批.b每批样品按GB/T2828的规定随机一次正常取样,检验合格质量水平按表20规定.5.1.5标志,包装,运输,贮存表20检验合格质量水平按表项目检验水平质量合格水平(AQL)外观Ⅲ2.5单重粗粒颜色S一11.5杂质5.1.5.1每管(瓶)研磨膏的外标鉴上应有下列标志:(1)制造厂名或厂标;(2)产品代号;(3)磨料;(4)粒度;(5)含量;(6)制造日期;(7)检验印章;所有标志必须字迹清晰,美观,牢固.5.1.5_2研磨膏应装在盒内,严防挤压.5-1.5_3需发运的产品,应包装牢固,符合有关运输规定.5.1.5.4研磨膏应贮存在避光处,保存期限自制造之日起不得超过一年.5.2工艺流程研磨膏配制工艺流程见图8.5.3原材料图8研磨膏配制工艺流程图载体是承载金刚石微粉的物质,它可维持微粉颗粒呈分散状态,且对研具表面黏附力较强. 为便于加工,它的熔点一般低于75.此外,它与分散剂可按任意比例互溶.在配制油溶性和水溶性研磨膏时应选择不同的载体,常见载体的性能见表21.硬脂:又名甘油三硬脂酸脂.无色,无嗅,无味的粉末或晶体,比重0.943,熔点71~72℃, 是一种中性脂,不溶于水,能溶于乙醚,丙酮,氯仿,苯,二硫化碳及酒精,在酸或碱的存在下能水解生成硬脂酸和甘油,可做油溶研磨膏的载体.十六醇:又名鲸蜡醇,其分子式为c5H3lCH.H,白色固体.具有香味,比重0.8176, 2012年第2期(总第256期)田1表21常用载体性能AbrasivesNewsl磨料磨具通讯1名称外观熔点溶解度不溶于水,溶于卜六醇色粉末49-50乙醇,乙醚等聚乙二醇硬脂酸脂淡黄色固体49~50溶于水无色,无味,无不溶于水,能溶硬脂71~72℃嗅,粉末晶体于乙醚,丙酮等有光泽的白色不溶于水,溶硬脂酸69~70℃柔软小片于苯乙醇眩油酸皂咖啡色半固体溶于水软脂酸f棕榈酸)F_1色带珠光鳞片63~64℃溶于水无色,尢嗅有丙醇17.9℃溶于水甜味粘滞液体熔点49~50℃,不溶于水,溶于乙醇和乙醚.与乙醇胺油酸皂组成膏体,可做水溶研磨膏的载体.硬酸脂一卜r油脂:是甘油的一个羟基与硬脂酸作用而制得.纯品为白色蜡状固体,比重0.97, 熔点58~59℃,普通品为黄色蜡状固体,熔点55℃左右,溶于乙醇,有乳化作用.在热水中搅拌,冷却后即成为极细的中性膏体,可作油溶研磨膏的载体.t乙醇胺油酸皂:南i乙醇胺和油酸反应生成乙醇胺油酸皂.咖啡色膏体,溶于水,溶化为深褐色液体与十六醇互溶后组成软膏,可做水溶性研磨膏载体.聚乙醇硬脂酸脂:南硬脂酸和环氧乙烷在氢氧化钠催化剂的作用下制得的一种淡黄色半同体,熔点低,熔化后成红色透明液体,能溶于水.用它配制的水溶性研磨膏,金刚石分散最均匀.膏体中无气泡,是配制水溶性研磨膏较理想的载体.硬脂酸:学名十八酸.带有光泽的柔软小片,比重0.9408,熔点7O~71cjC,不溶于水,溶于苯和丙酮,微带酸性,可做油溶性研磨膏的载体.5.3.2分散剂分散剂又称分散介质,使金刚石均匀分散形成胶状溶液,能降低微粒问的黏合力,防止絮凝或附聚的物质,具有一定黏度.用的载体不同,IE一2o12年第2期(总第256期)分散剂也不同.如用十六醇做载体时,甘油做分散剂;用聚乙二醇硬脂酸脂做载体时,就用一缩二乙二醇做分散剂;硬脂作载体时,机油为分散剂等等.总之,载体与分散剂必须互溶.5.3.3稀释剂稀释剂是将膏体黏度降低的物质.如水,煤油等分别为水溶性研磨膏和油溶性研磨膏的稀释剂.5.3.4着色剂着色剂是使各种不同粒度的研磨膏具有不同颜色,以便使用时鉴别和防止各种粒度研磨膏互相混杂,在配制研磨膏时加入各种颜色的水溶性染料或各种油溶性染料.5.3.5去臭剂如玫瑰香精,尼泊金乙脂,对羟基苯甲酸乙脂等,能使研磨膏具有一定香味.5.4水溶研磨膏的西己制5.4.1水溶研磨膏配方水溶研磨膏配方大体分两种:一种是以十六醇和三乙醇胺油酸皂为载体的配方;一种是以聚乙二醇硬脂酸脂为载体的配方.现举几个粒度为例分别列在表22和表23中,供制作时参考.不同的用途对膏体的软硬要求不同,主要可通过含水量的多少来调节.5.4.2各种原材料用量计算举例若需400管MO.5/].5的研磨膏,每管装5g,每管金刚石含量为1ct.原材料用量应根据公式(10)计算M=(10)式中:一各种原材料用量,g;G一所需金刚石的重量,g;Ⅳl一配方表中各粒度中金刚石质量分数;一配方表中各种原材料质量分数按表22.I磨料磨具通讯IAbrasivesNeWS表22十六醇和三乙醇胺油酸皂为载体的配方金刚石三乙醇胺粒度丙j醇/%十六醇/%蒸馏水/% 含量/%油酸皂,%M0,0.5220302523M0.511220302523M0.5/1.5220302523M1/2420302521M1.5/342030252lM2.5,5620302519M3,66203025l9M5/108203025l7M6/12820302517Ml0/20lO20302515M20/301020302515M36/541O203025l5注:香料另加0.2%,染料另加0.3%.表23聚乙二醇硬脂酸脂为载体的配方金刚石一缩二乙聚乙二醇硬粒度蒸馏水/%含量,%二醇/%脂酸脂/%M【)/O.52333332M0.5/12333332M0.511.52333332M1124333231M1.5134333231M2.5/55333230M3/65333230M5/106333l30M6/l26333130注:着色剂另加O.1%~O.5%.丙三醇==400g十六醇=:600g三乙醇胺油酸皂==500g十六醇=:420g5.4.3研磨膏配制过程举例(1)按配料计算,准确称取检查合格的金刚石微粉于烧杯中.(2)称取丙三醇用量,加少量丙三醇于盛金刚石的烧杯中,搅拌成糊状,使金刚石润湿后,再将丙三醇的1/3量加入金刚石中,搅拌成均匀的悬浮液,并用超声波发生器分散10~15min,使金刚石颗粒分散均匀.(3)与此同时,称取十六醇,三乙醇胺油酸皂于另一烧杯中,在水浴锅内加热,熔化成透明液体.(4)将分散均匀的金刚石悬浮液稍微预热,倒入熔化的载体中,并不断搅拌.未倒净的金刚石用剩余的丙三醇分几次冲入载体中.(5)将染料倒入水中预热后,加入混料烧杯中,并不断搅拌.(6)将混料烧杯从水浴锅中取出冷却,不停的搅拌,直至冷却成柔软细腻膏体后,加入香料,即配成了水溶性研磨膏.(7)水溶性金刚石研磨膏配好以后,按5g或10g称量装人特制的管子中,贴上商标,便于保存和使用,也防止灰尘杂质落入膏体中,保证膏体干净.5.5油溶研磨膏的配制5.5.1油溶研磨膏配方油溶研磨膏配方表见表24.表24油溶研磨膏配方表粒度金刚石含量/%机油/%煤油/%硬脂/%M0.5/12262646MO.5/1.52262646M1/24252546M1.5/34252546M2,44252546M3/66252544M4/86252544M6/126252544M8/166252544M10/208242444M20/308242444M36/548242444注:染料另加O.2%.5.5.2计鼻需M3/6的油溶研磨膏5000ct,相当于1000g.根据公式M=—G百X—N(10)1Vl机油==:250g硼旨=下60~44:440g2o12~2期(总第256期)AbrasivesNewsl磨料磨具通讯I煤油===250gof'按每管5g装管,共装200管.每管金刚石含量为1.5et.5.5.3油溶研磨膏配制过程(I)机油用脱脂棉过滤后,称取一定重量放人烧杯中.(2)准确称取一定重量的金刚石微粉于一烧杯中,并加入一部分机油搅拌成糊状,然后将机油全部倒人其中,使金刚石成悬浮状溶液,并在超声波发生器中处理10~15rain,使金刚石分散均匀.(3)在另一烧杯中称取一定重量的硬脂,并在水溶锅中加热,使之熔化(若硬脂杂质较多,可趁热在脱脂棉中过滤,再称取重量).(4)将分散好的金刚石悬浮液预热后,再将硬脂倒入其中并不断搅拌.(5)称取煤油(预先用滤纸过滤),将油溶染料加入煤油中,一起倒入机油与硬脂的混合液中并不断搅拌,直至膏体接近室温为止.(6)按5g或10g称量装人专用的包装管子里,贴L商标,以便保存和使用.5.6配置研磨膏的要点(1)首先要检验所用微粉的粒度分布,晶形,杂质等技术指标是否合格.只有合格的微粉方可使用.(2)研磨膏用微粉配制而成,所以在配制过程中,周同环境和所用工具必须保持干净,以免混入大粒划伤丁件.(3)研磨膏在整个配制过程中应该不停地作不规则的搅拌,防止金刚石颗粒下沉,避免金刚石在膏体巾分布不均匀,影响质量和使用效果. (4)配制研磨膏的工具如烧杯,玻棒等,应分粒度专用.若同时配制几种粒度的研磨膏,最好先配制细粒度的,而后配制粗粒度的.6研磨液抛光液金刚石研磨液和金刚石抛光液主要区分在于金刚石微粉的粒度不同,因而应用领域不同.I-口2012年第2期(总第256期)前者主要是由较粗的微粉制作,用:于快速研磨; 而后者主要是由较细的微粉制作,用于降低T件表面的粗糙度.因二者之间没有严格的分界线,为便于叙述下文中所说的抛光液实际包括了研磨液.抛光液是机械抛光技术中关键要素,其性能直接影响抛光后的表面质量.随着精密加工的迅速发展,近年来金刚石抛光液发展很快.与研磨膏相比,由于它能迅速带走加工过程中所产生的热量及研磨屑,因而更适宜于大规模工业生产.金刚石抛光液与硅溶胶相比抛光效率提高几倍,表面粗糙度显着降低.常用它抛光多种难加工的硬脆材料,例如:SiC,AIO,Si,SiO,CaF2,BeF2,Li3A|O3,Li3GaO3,Tb3GaO12,Gee2, siN,ZrO,等多种晶体及硬盘磁头,微晶玻璃等工件.实验表明,用Im的抛光液对碳化硅晶体进行抛光,其表面粗糙度JR值可由S0.0nm抛光至0.91n1]q.用纳米金刚石抛光液加工SiC晶体,抛光后得到的表面粗糙度尺.可达0.1-0.3D_In.金刚石抛光液性能的要求是较严格的.它应具有研磨,抛光,浸润,黏附,润滑,冷却等多种性能.金刚石抛光液的主要成分包括金刚石,水或油和多种添加剂:润湿剂,分散剂,表面改性剂,消泡剂,防锈剂以及其他化学添加剂.多晶金刚石抛光液利用多晶金刚石良好的切削力和白锐性,在研磨抛光过程中能够保持高研磨力而同时不易产生划伤.由于该产品技术要求高,附加值高,各生产单位的工艺基本处于保密状态.目前尚无统一的行业标准和国家标准,因而在这里只能做一原则介绍.6.1技术指标由于尚无国家标准和行业标准,因而不能指明具体数值.现将衡量产品性能的几个方面即金刚石抛光液的几个主要技术指标简述如下.6.1.1金刚石粒度金刚石粒度应符合前述的标准,尤其是粒度。

金刚石微粉碳化温度

金刚石微粉碳化温度

金刚石微粉的碳化温度是一个复杂的问题,因为它涉及到多种

因素。

首先,金刚石微粉的碳化温度取决于所使用的碳源和碳化方法。

一般来说,金刚石微粉的碳化温度通常在1200°C到1600°C

之间。

然而,这个温度范围并不是固定的,因为不同的生产工艺和

材料特性可能会导致不同的最佳碳化温度。

其次,金刚石微粉的碳化温度还受到压力和碳源浓度的影响。

在高压条件下,金刚石微粉的碳化温度可能会降低,而碳源浓度的

增加也会影响碳化温度。

因此,要确定金刚石微粉的确切碳化温度,需要考虑这些因素的综合影响。

此外,金刚石微粉的碳化温度还受到反应时间的影响。

通常情

况下,较长的反应时间可能会降低碳化温度,因为它给了碳源更多

的时间来渗透和反应。

总的来说,金刚石微粉的碳化温度是一个受多种因素影响的复

杂问题,需要综合考虑材料特性、生产工艺、压力、碳源浓度和反

应时间等因素。

确定最佳的碳化温度需要进行实验研究和综合分析。

超硬材料及制品行业人造金刚石微粉产品对标技术方案

出版物刊名: 标准生活

页码: 48-49页

年卷期: 2019年 第2期

主题词: 金刚石微粉;超硬材料;超硬磨料

摘要:范围本文件的目的是建立百城千业万企对标达标提升专项行动超硬材料及制品行业人造金刚石微粉产品的对标依据,确定具体的对标标准清单、关键技术指标和检测评价方法等。

本文件适用于符合现行国内相关标准要求的人造金刚石微粉产品的对标达标工作。

对标技术方案人造金刚石微粉产品应满足GB/T 35477—2017和ANSI B74.20-2004 (R2010)的相关要求,其关键技术指标值按表1规定。

一种高纯金刚石微粉及其提纯方法

专利名称一种高纯金刚石微粉及其提纯方法技术领域本发明涉及到一种高化学纯度的金刚石微粉及其提纯方法。

背景技术金刚石作为一种已知的硬度最高的物质,在切割、磨削、研磨、抛光等领域有着极其广泛、不可替代的应用。

微米级及亚微米级的金刚石微粉主要用来制造金刚石切削、磨削工具及相关制品。

随着现代先进电子制造技术的发展,要求对单晶硅片、集成电路板、计算机硬盘盘片等电子产品的加工过程保持高纯净度,避免引入可能导致产品电学性能发生轻微变化的微量杂质,因此制造高纯净度产品的研磨抛光产品要求能够制造获得高纯的金刚石微粉作为原料。

目前对于制造粒度集中的金刚石微粉产品,已经有一些进展,如中国专利CN1447775A描述了一种窄粒度范围金刚石微粉的制造方法,但是对高纯净度的微粉产品的技术描述以及如何获得高纯净度的金刚石微粉产品目前尚未见相关的报道。

发明内容本发明的目的是提供一种高纯净度的金刚石微粉,并给出了具有高表面纯净度的金刚石微粉的提纯方法。

本发明解决技术问题所采用的技术方案是采用湿法化学处理方法溶解人工合成或爆轰合成的金刚石微粉表面所吸附的各种杂质,再使用高纯水清洗去除化学处理溶出的各种杂质而获得具有高纯净度表面的高纯度的金刚石微粉。

一种高纯度的金刚石微粉具有高纯净度的表面,其表面所吸附的阴阳离子含量在10-5g/g数量级以下。

所述高纯度的金刚石微粉表面所吸附的Al、B、Ba、Ca、Co、Cr、Cu、Fe、K、Li、Mg、Mn、Na、Ni、Pb、Sr、Ti、Zn、Zr等微量金属杂质总含量≤80μg/g,单种金属杂质含量≤5μg/g,NH4+含量≤10μg/g,各种形态的硅的总量≤30μg/g,阴离子总量(Cl-、SO42-、PO43-、NO3-)≤50μg/g,单种阴离子含量≤10μg/g。

高纯度金刚石微粉中微量金属杂质的检测方法是以强酸加热浸提高纯金刚石微粉后,用ICP-AES或AAS法测定浸提出的杂质含量,NH4+和阴离子等杂质是以高纯水浸提高纯金刚石微粉后,采用IC法进行测定。