调节阀调试记录

自控阀维修方案

自控阀维修方案1、自控阀检修方案1、适用范围本规程可作为维护、保养、检修工厂使用的由执行机构(气动薄膜或气缸)和阀体组成的气动调节阀(包括一般的单座阀、双座阀、套筒阀、球阀、碟阀等)的通用规程。

2、调节阀的工作原理调节阀由执行机构(气动薄膜或气缸)和阀体部件两部分组成。

其中执行机构为推动装置,它按信号压力的大小产生相应的推力,使推杆产生相应的位移,从而带动调节阀的阀芯或阀板动作;阀体部件是调节阀的调节部分,它直接与介质接触,由阀芯或阀板的动作改变调节阀的节流面积,达到调节的目的。

执行机构是基于力平衡原理工作的,调节阀部分是基于流体节流原理工作的。

3、注意事项1)调节阀在投入运行前需做系统联校。

2)节阀在工作时,前后的切断阀应全开,旁路阀(副线阀)应全关。

整个管路系统中的其他阀门应尽量开大,通常调节阀应在正常使用范围(20%—80%)内工作。

3)使用带手轮的调节阀应注意手轮位置指示标记。

4)调节阀在运行过程中严禁调整阀杆和压缩弹簧的位置。

4、调节阀的巡检1)巡检时应检查各调节阀的气源压力是否正常、气路(仪表空气管、滤减压阀、阀门定位器等)的紧固件是否松动、仪表空气是否有泄漏。

2)巡检时应检查填料函及法兰连接处是否有工艺介质泄漏,阀杆连接件是否紧固,阀杆是否有严重的摩擦划痕或变形。

3)巡检时需检查仪表线路的防护情况,仪表进线口密封是否良好。

4)巡检时应检查阀杆运动是否平稳,行程与输出信号是否基本对应,阀门各部件有无锈蚀,重点是阀杆、紧固件、气缸等。

5、调节阀的维护保养1)保养主要指对阀门各部件进行润滑、清理,延长阀门各部件使用寿命。

2)定期清扫,保持整洁,特别是阀杆、定位器的反馈杆等活动部位;清扫一般半月一次;对于需加润滑油的填料,一般每星期加油一次,并使注油器内有足够的存油,润滑油的品种不得随意变更。

6、调节阀的检修1)对调节阀检修前,需填写《检修工作票》,征得调度及工艺人员同意并签字,待工艺人员关闭自调阀前后截止阀,如果截止阀有泄漏,应加装盲板,并用旁路阀调节后,工艺人员现场监护各项安全措施落实到位后,待阀内介质降温、泄压后,方可开始调节阀的检修。

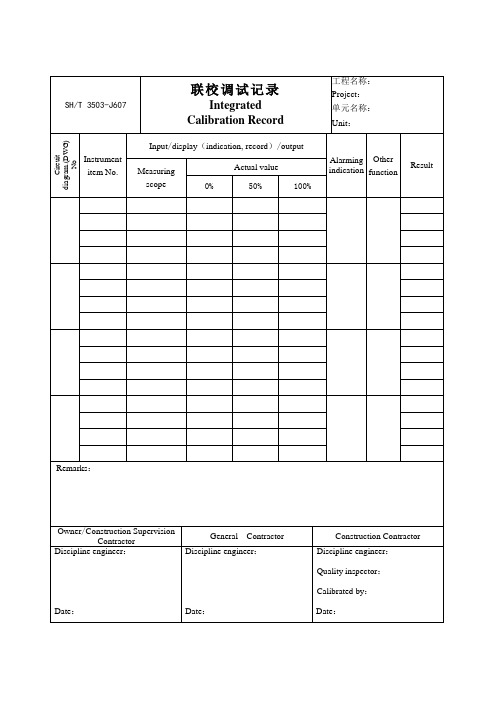

3503-J607联校调试记录

F.7 SH/T3503-J607“联校调试记录”表格中栏目按下列说明填写:

——“输入/显示(指示、记录)/输出”栏目应填写变送器的输入值、DCS 的显示值(或二次仪表的指示值、记录值)、调节阀的行程值;而

回路中的其他仪表,如电/气转换器、工艺开关等可不填写该栏目,

仅在“调试结果”栏目中填写合格或不合格即可;

——工艺开关的报警设定值填入“测量范围”栏目;

——“其他功能”栏中调节器、阀门定位器的作用方向填写正作用或反作用;调节阀的事故状态填写FO或FC;用箭头符号(→)表示复杂

调节系统的信号传递;

——“报警显示”栏目填写正常或不正常。

气动调节阀的性能调试及主要性能分析

科技与创新┃Science and Technology & Innovation ·124·文章编号:2095-6835(2015)04-0124-02气动调节阀的性能调试及主要性能分析王志明,徐教珅(中广核工程有限公司,广东深圳 518124)摘 要:气动调节阀是自动化系统中重要的控制和执行单元,在化工和电力等领域应用广泛。

分析了其应用中所需要进行的性能调试及主要性能,以指导实际的调整和测试,提高气动阀的使用效果。

关键词:气动阀;功能分析;性能调试;性能分析中图分类号:TH138.5 文献标识码:A DOI:10.15913/ki.kjycx.2015.04.124气动调节阀是一种利用压缩空气为动力源的自动执行装置,通常分为直行程和角行程两种。

气动调节阀的典型结构为阀体、内部零件、驱动、执行机构等,应用在不同工况的阀门还需要增加附件辅助实现功能。

气动调节阀包括了定位器、EP 转换器、手动操作装置、阻尼器等。

气动调节阀的基本性能决定了其工作的准确度,所以在使用该类阀门时,应进行测试和性能分析,保证应用效果。

1 气动调节阀的功能特征分析气动调节阀在实际应用中突出的功能包括节流、调节、切断、控制压力、防堵、耐腐蚀等,其重要的功能就是调节功能。

从这个角度看,其性能特征如下:①流量特征。

反应调节阀的开度和流量控制能适应不同的工况要求,例如对流量的调节、对速度的调节等。

②可调范围。

反应调节阀对流量的控制范围越大,则其性能越高。

③小开度性能。

小开度性能是受到结构限制而出现的,如果性能差,则容易在小开度时出现震荡、起跳等。

高性能的调节阀可以进行小开度微调。

④流量系数。

代表阀体通过性,即介质通过性能,角行程的通过性相对较高。

⑤响应效率。

为达到调节目标参数所用的时间,即工作阀体的工作速度。

2 气动调节阀性能调试和性能分析按照上述的功能特征分析,调节阀在实际的应用中会体现出阀门行程、基本误差、回差、死区、泄漏量、流量特征等性能特征。

调节阀调试记录

试验压力(MPa)

试验 时间(min)

试验圧力(MPa)

试验 时间(min)

出入口 差压(MPa)

泄漏量(Rl/nin)

开阀(s)

关阀(s)

1

TV2411

YSIQ50G-40B

1311431

60

6

5

0.1

5

0.015

0.010

2.8

2.5

合格

2

3

4

5

6

7

8

9

10

11

12

总承包单位

施工单位

专业工程师: 年 月 日

质景检查员: 技术负责人: 年 月 日

工程名称

调节阀、执行器 调校记录

装置:

输入(24VDC)行程实测值(° )年月日

备注

位号

规格型 号

作用 形式

定位器 输入

特性

行程

精度

基本误差(%)

0%

25%

50%

75%

100%

上

卜

上

下

上

下

上

下

上

下

I300-XV -31101

TY-Qq6K F-AIP3

气开

/

/

0-90°

气动

4-20mA

等百分比

0-90转角

2.5

0.3

-0.1

-0.1

24.9

24.8

49.9

49.8

74.7

74.8

99.9

99.9

技术负责人

调校人

石化有限公司60万吨/年 高端润滑油项目

调节阀、执行器校验记录

Q/SY 1476—2012

3503-J610联校调校记录

备注:

建设/监理单位

总承包单位

施 工 单 位

专业工程师:

日期:年月日

专业工程师:

日期:年月日

调校人:

质量检查员:

专业工程师:

日期:年月日

SH/T3503-J610-1

联校调试记录(续)

第1页 共 页

工程名称:50万吨/年煤焦油全馏分加氢制环烷基油项目三标段

单位工程名称:动力站装置

回路图号

仪表位号

输入/显示(指示、记录)/输出

报警/联锁

调节器作用

调节阀确认

调试

结果

量程范围

单位

实测值

开关

信号

实测值

动作

FC

FO

0%

50%

100%

LL

L

H

HH

其他

SH/T3503-J610-1

联校调试记录

第1页 共 页

工程名称:50万吨/年煤焦油全馏分加氢制环烷基油项目三标段

单位工程名称:动力站装置

回路图号

仪表位号

输入/显示(指示、记录)/输出

报警/联锁

调节器作用

调节阀确认

调试

结果

量程范围

单位

实测值

开关

信号

实测值

动作

FC

FO

0%

50%

100%

LL

L

H

HH

ቤተ መጻሕፍቲ ባይዱ其他

作业安全分析(JHA)记录表精讲

作业安全分析(JHA)记录表作业名称:甲醇装车序号:JC01作业安全分析(JHA)记录表作业名称:杂醇油装车序号:JC02作业安全分析(JHA)记录表作业名称:清洗装车泵过滤器序号:JC03结论:清洗装车泵过滤器过程中有2个步骤可能构成可接受风险,3个可忽略风险作业安全分析(JHA)记录表作业名称:甲醇退料槽打扫卫生序号:JC04结论:XX过程中有1个步骤可能构成个可接受风险。

1个可忽略风险作业安全分析(JHA)记录表作业名称:精甲醇储罐巡检序号:JC05结论:精甲醇储罐巡检过程中有1个步骤可能构成个可接受风险,2个可忽略风险作业安全分析(JHA)记录表作业名称:合成开车前升温启热水循环泵序号:JC06结论:合成开车前升温启热水循环泵过程中有2个步骤可能构成个可接受风险,2个可忽略风险作业安全分析(JHA)记录表作业名称:合成开车补锅炉水序号:JC07结论:合成开车补锅炉水过程中有3个步骤可能构成可接受风险,4个可忽略风险作业安全分析(JHA)记录表作业名称:合成开车引中压蒸汽升温序号:JC08结论:合成开车引中压蒸汽升温过程中有3个步骤可能构成可忽略风险作业安全分析(JHA)记录表作业名称:闪蒸槽过滤器切换清理序号:JC09结论:闪蒸槽过滤器切换清理过程中有4个步骤可能构成个可接受风险,2个可接受风险作业安全分析(JHA)记录表作业名称:新鲜机滤油设备除油序号:JC10结论:新鲜机滤油设备除油过程中有3个步骤可能构成个可接受风险,1个可接受风险作业安全分析(JHA)记录表作业名称:合成排污池污水外送序号:JC11结论:合成排污池污水外送过程中有1个步骤可能构成可接受风险,3个可忽略风险作业安全分析(JHA)记录表作业名称:合成积液包排液序号:JC12结论:合成积液包排液过程中有1个步骤可能构成个可接受风险,2个可忽略风险作业安全分析(JHA)记录表作业名称:合成净醇塔向闪蒸槽排液序号:JC13结论:合成净醇塔向闪蒸槽排液过程中有1个步骤可能构成个可接受风险,2个可忽略风险作业安全分析(JHA)记录表作业名称:中间罐区向成品罐倒罐序号:JC14作业安全分析(JHA)记录表作业名称:中间罐区甲醇向1906-T-009倒甲醇序号:JC15结论:中间罐区甲醇向1906-T-009倒甲醇过程中有1个步骤可能构成可接受风险,4个可忽略风险。

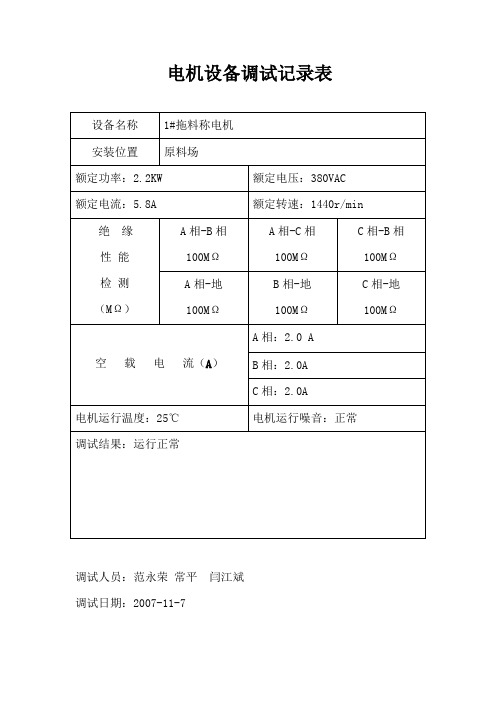

2调试记录表格

调试人员:范永荣常平闫江斌调试日期:2007-11-7调试人员:范永荣常平闫江斌调试日期:2007-11-7调试人员:范永荣常平闫江斌调试日期:2007-11-7调试人员:范永荣常平闫江斌调试日期:2007-11-7调试人员:范永荣常平闫江斌调试日期:2007-11-7电机设备调试记录表调试人员:范永荣常平闫江斌调试日期:2005-11-7电机设备调试记录表调试人员:范永荣常平闫江斌调试日期:2007-11-7电机设备调试记录表调试人员:范永荣常平闫江斌调试日期:2007-11-7电动调节阀调试记录表调试人员:范永荣常平闫江斌张新科调试日期:2007-11-9电动调节阀调试记录表调试人员:范永荣常平闫江斌张新科调试日期:2007-11-9电动调节阀调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-9电动蝶阀调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-9电动调节阀调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-9气动阀门调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨调试日期:2007-11-9压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣闫江斌调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10压力(差压)变送器调试记录表调试人员:范永荣常平闫江斌张新科侯是润调试日期:2007-11-10称重仪表调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨调试日期:2007-11-8称重仪表调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨调试日期:2007-11-8称重仪表调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨调试日期:2007-11-8称重仪表调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨调试日期:2007-11-8称重仪表调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨称重仪表调试记录表调试人员:常平闫江斌张新科侯是润帅晨晨称重仪表调试记录表调试人员:余刚调试日期:2007-11-8称重仪表调试记录表调试人员:余刚调试日期:2007-11-8称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:1#罐称重仪表仪表称重传感器量程:3*10t记录人:常平侯是润帅晨晨记录日期:2007-11-9称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:2#罐称重仪表仪表称重传感器量程:3*10t记录人:常平侯是润帅晨晨记录日期:2007-11-9称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:3#罐称重仪表仪表称重传感器量程:3*10t记录人:常平侯是润帅晨晨记录日期:2007-11-9称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:4#罐称重仪表仪表称重传感器量程:3*10t记录人:常平侯是润帅晨晨记录日期:2007-11-9称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:原煤仓称重仪表仪表称重传感器量程:3*100t记录人:常平侯是润帅晨晨记录日期:2007-11-9称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:煤粉仓称重仪表仪表称重传感器量程:3*100t记录人:常平侯是润帅晨晨记录日期:2007-11-9称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:1#拖料称称重仪表仪表称重传感器量程:50KG记录人:余刚记录日期:2007-11-7称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:2#拖料称称重仪表仪表称重传感器量程:50KG记录人:余刚记录日期:2007-11-7称重仪表参数表仪表型号规格:SA201H仪表称重传感器安装位置:给煤机称重仪表仪表称重传感器量程:120KG记录人:余刚记录日期:2007-11-9高温引风机电机软起参数表拖料称电机变频器参数表给煤机电机变频器参数表。

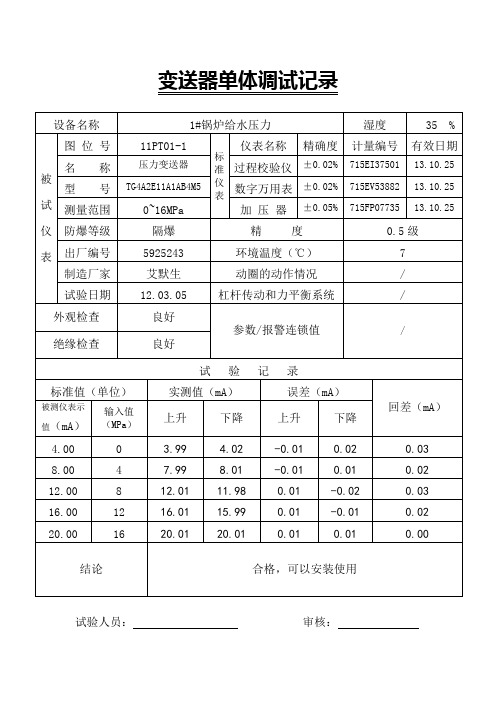

锅炉变送器单调试记录

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:

试验人员:审核:。

自控阀维护保养及注意事项

*********有限公司文件编号:ZR-EE-03-049 版本/修订号:C/001目的为了加强自控阀的维护保养和检修质量,使自控阀能长寿命、稳定实现调节作用2适用范围适用于公司中用于生产过程自动控制的由气动薄膜执行机构和阀体组成的气动调节阀、气动切断阀及调压阀维护、保养、检修。

3职责3.1设能部员工对自控阀的安装、校验、维修负责。

3.2操作员工按照此规程对自控阀进行操作及维护保养。

3.3生产部长、设能部部长及自动化员工对此规程的实施进行监督。

4内容4.1调节阀4.1.1调节阀的概念调节阀是自控系统中的终端现场调节仪表。

它安装在工艺管道上,调节被调介质的流量、压力,按设定要求控制工艺参数。

调节阀直接接触高温、高压、深冷、强腐蚀、高粘度、易结晶结焦、有毒等工艺流体介质,因而是最容易被腐蚀、冲蚀、气蚀、老化、损坏的仪表,往往给生产过程的控制造成困难。

因此,必须充分重视调节阀的运行维护和检修工作。

4.2运行维护4.1.2.1 调节阀运行4.1.2.1.1 调节阀在投入运行前需做系统联锁校验。

4.1.2.1.2调节阀在工作时,前后的手动阀应全开,旁路阀(副线阀)应全关。

整个管路系统中的其他阀门应尽量开大,通常调节阀应在正常使用范围(20%—80%)内工作。

4.1.2.1.3使用带手轮的调节阀应注意手轮位置指示标记。

4.1.2.1.4调节阀在运行过程中严禁调整阀杆和压缩弹簧的位置。

4.1.3 日常巡检4.1.3.1 巡检时应检查各调节阀的气源压力是否正常、气路(仪表空气管经过滤减压阀、阀门定位器至气缸各部件、各管线)的紧固件是否松动、仪表空气是否有泄漏。

4.1.3.2 巡检时应检查填料函及法兰连接处是否有工艺介质泄漏,压兰及阀杆连接件是否紧固,阀杆是否有严重的摩擦划痕或变形。

4.1.3.3 巡检时需检查仪表线路的防护情况,仪表进线口密封是否良好。

4.1.3.4 巡检时应检查阀杆运动是否平稳,行程与输出信号是否基本对应,阀门各部件有无锈蚀,重点是阀杆、紧固件、气缸等。

调节阀检修规程要点

1 目的为了加强调节阀的维护保养和检修质量,使调节阀能长寿命、稳定实现调节作用,特制定本规程。

2适用范围适用于公司中用于生产过程自动控制的由气动薄膜执行机构和阀体组成的气动调节阀,包括一般的单座阀、双座阀、套筒阀等的维护、保养、检修。

3 调节阀的概念调节阀是自控系统中的终端现场调节仪表。

它安装在工艺管道上,调节被调介质的流量、压力,按设定要求控制工艺参数。

调节阀直接接触高温、高压、深冷、强腐蚀、高粘度、易结晶结焦、有毒等工艺流体介质,因而是最容易被腐蚀、冲蚀、气蚀、老化、损坏的仪表,往往给生产过程的控制造成困难。

因此,必须充分重视调节阀的运行维护和检修工作。

4 运行维护4.1 调节阀运行4.1.1 调节阀在投入运行前需做系统联校。

4.1.2 调节阀在工作时,前后的切断阀应全开,旁路阀(副线阀)应全关。

整个管路系统中的其他阀门应尽量开大,通常调节阀应在正常使用范围(20%—80%)内工作。

4.1.3 使用带手轮的调节阀应注意手轮位置指示标记。

4.1.4 调节阀在运行过程中严禁调整阀杆和压缩弹簧的位置。

4.2 日常巡检4.2.1 巡检时应检查各调节阀的气源压力是否正常、气路(仪表空气管经过滤减压阀、阀门定位器至气缸各部件、各管线)的紧固件是否松动、仪表空气是否有泄漏。

4.2.2 巡检时应检查填料函及法兰连接处是否有工艺介质泄漏,压兰及阀杆连接件是否紧固,阀杆是否有严重的摩擦划痕或变形。

4.2.3 巡检时需检查仪表线路的防护情况,仪表进线口密封是否良好。

4.2.4 巡检时应检查阀杆运动是否平稳,行程与输出信号是否基本对应,阀门各部件有无锈蚀,重点是阀杆、紧固件、气缸等。

4.3 专项检查4.3.1 专项检查指不是日常巡检必须进行,但随季节变化或需周期性进行的检查,比如仪表空气带水情况,阀门定位器防雨情况等。

4.3.2 仪表空气带水检查4.3.2.1 在夏季雨水较多和冬季结冰时段,需择机进行仪表空气带水情况检查,因为在夏季,空气湿度大,仪表空气带水会顺空气过滤减压阀、阀门定位器能到达气缸膜室,腐蚀弹簧、损伤膜片;冬季空气凝点低,仪表空气带水会堵塞气路,造成阀门失效。

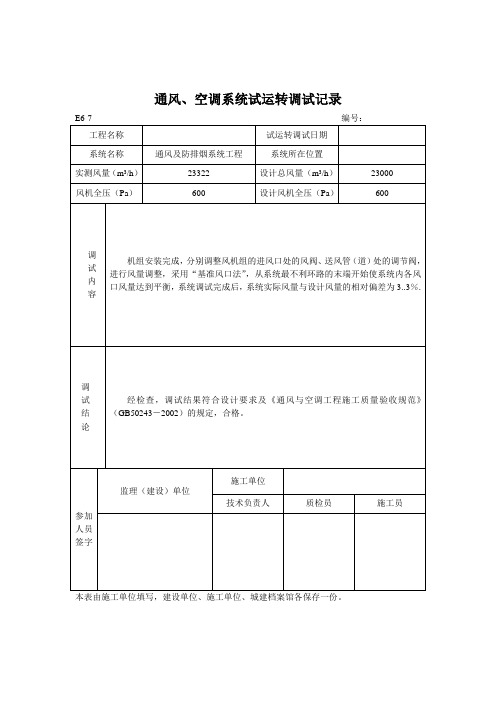

通风、空调系统试运转调试记录

通风、空调系统试运转调试记录

E6-7 编号:工程名称试运转调试日期

系统名称通风及防排烟系统工程系统所在位置

实测风量(m3/h)23322 设计总风量(m3/h)23000 风机全压(Pa)600 设计风机全压(Pa)600

调试内容

机组安装完成,分别调整风机组的进风口处的风阀、送风管(道)处的调节阀,进行风量调整,采用“基准风口法”,从系统最不利环路的末端开始使系统内各风口风量达到平衡,系统调试完成后,系统实际风量与设计风量的相对偏差为3..3%.

调

试结论

经检查,调试结果符合设计要求及《通风与空调工程施工质量验收规范》(GB50243-2002)的规定,合格。

参加人员签字监理(建设)单位

施工单位

技术负责人质检员施工员

本表由施工单位填写,建设单位、施工单位、城建档案馆各保存一份。

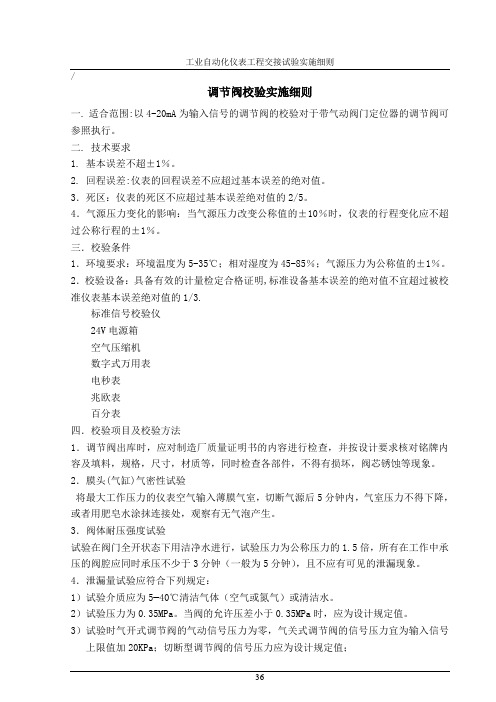

调节阀校验实施细则

/调节阀校验实施细则一. 适合范围:以4-20mA为输入信号的调节阀的校验对于带气动阀门定位器的调节阀可参照执行。

二. 技术要求1. 基本误差不超±1%。

2. 回程误差:仪表的回程误差不应超过基本误差的绝对值。

3.死区:仪表的死区不应超过基本误差绝对值的2/5。

4.气源压力变化的影响:当气源压力改变公称值的±10%时,仪表的行程变化应不超过公称行程的±1%。

三.校验条件1.环境要求:环境温度为5-35℃;相对湿度为45-85%;气源压力为公称值的±1%。

2.校验设备:具备有效的计量检定合格证明,标准设备基本误差的绝对值不宜超过被校准仪表基本误差绝对值的1/3.标准信号校验仪24V电源箱空气压缩机数字式万用表电秒表兆欧表百分表四.校验项目及校验方法1.调节阀出库时,应对制造厂质量证明书的内容进行检查,并按设计要求核对铭牌内容及填料,规格,尺寸,材质等,同时检查各部件,不得有损坏,阀芯锈蚀等现象。

2.膜头(气缸)气密性试验将最大工作压力的仪表空气输入薄膜气室,切断气源后5分钟内,气室压力不得下降,或者用肥皂水涂抹连接处,观察有无气泡产生。

3.阀体耐压强度试验试验在阀门全开状态下用洁净水进行,试验压力为公称压力的1.5倍,所有在工作中承压的阀腔应同时承压不少于3分钟(一般为5分钟),且不应有可见的泄漏现象。

4.泄漏量试验应符合下列规定:1)试验介质应为5—40℃清洁气体(空气或氮气)或清洁水。

2)试验压力为0.35MPa。

当阀的允许压差小于0.35MPa时,应为设计规定值。

3)试验时气开式调节阀的气动信号压力为零,气关式调节阀的信号压力宜为输入信号上限值加20KPa;切断型调节阀的信号压力应为设计规定值;4)当试验压力为阀的最大工作压差时,执行机构的信号压力应为设计规定值;5)允许泄漏量应符合下表要求:注:①ΔP为阀前后压差(kPa);② D为阀座直径(mm);③对于可压缩流体体积流量,绝对压力为101.325kPa和绝对温度为273K的标准状态下的测量值;④A试验程序时,应为0.35MPa,当阀的允许压差小于0.35MPa时用设计规定的允许压差;⑤B试验程序时,应为阀的最大工作压差.6)阀的额定容量应按下表所列公式计算注:Q1—液体流量(m3/h)Q2—标准状态下的气体流量(m3/h);K V—额定流量系统;P M=(P1+P2)/2(kPa);P1—阀前绝对压力(kPa);P2—阀后绝对压力(kPa);ΔP—阀前后压差(kPa);T—试验介质温度(℃),取20℃;G—气体比重,空气比重为1;ρ/ρO—相对密度(规定温度范围内的水ρ/ρO为1)。

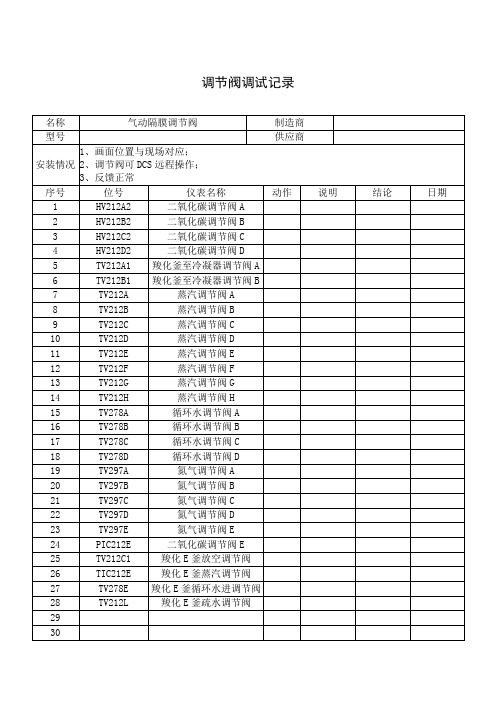

调节阀调试记录

调节阀调试记录

名称气动隔膜调节阀制造商型号供应商

安装情况1、画面位置与现场对应;

2、调节阀可DCS远程操作;

3、反馈正常

序号位号仪表名称动作说明结论日期1HV212A2二氧化碳调节阀A

2HV212B2二氧化碳调节阀B

3HV212C2二氧化碳调节阀C

4HV212D2二氧化碳调节阀D

5TV212A1羧化釜至冷凝器调节阀A

6TV212B1羧化釜至冷凝器调节阀B

7TV212A蒸汽调节阀A

8TV212B蒸汽调节阀B

9TV212C蒸汽调节阀C

10TV212D蒸汽调节阀D

11TV212E蒸汽调节阀E

12TV212F蒸汽调节阀F

13TV212G蒸汽调节阀G

14TV212H蒸汽调节阀H

15TV278A循环水调节阀A

16TV278B循环水调节阀B

17TV278C循环水调节阀C

18TV278D循环水调节阀D

19TV297A氮气调节阀A

20TV297B氮气调节阀B

21TV297C氮气调节阀C

22TV297D氮气调节阀D

23TV297E氮气调节阀E

24PIC212E二氧化碳调节阀E

25TV212C1羧化E釜放空调节阀

26TIC212E羧化E釜蒸汽调节阀

27TV278E羧化E釜循环水进调节阀

28TV212L羧化E釜疏水调节阀

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

其他说明

调试人确认签字/日期确认人确认签字/日期。

排烟系统联合试运转及调试记录

0.3%

62pa

1.73%

63pa

4.78%

65pa

1.4%

64pa

3.2%

63pa

5.2%

65pa

防火(风)阀

类别

280℃排烟防火阀

启闭及联动情况

常开

结论:

经运行,前端风口调节阀关小,末端风口调节阀开至最大,经实测各风口风量值基本相同,相对偏差不超过5%,符合 设计及规范要求,运转合格。

监理(建设)单位

实测风量

800×400

6.09

7106

800×400

6.06

6985

800×400

5.87

6768

800×400

6.07

7002

800×400

5.96

6874

800×400

5.84

6735

年月日

时

分

年月日

时

分

BFK-20

设计风量

7108 7108 7108 7108 7108 7108

风量偏差 风压情况

签 字 栏

项目技术负责人

施工单位 专业质检员

操作人

表C6-6-5

排烟系统联合试运转及调试记录 Nhomakorabea编号:工程名称:

施工单位:

分项工程名称 风管类别

序号 1 2 3 4 5 6

测试位置 一单元101 一单元102 一单元201 一单元202 一单元301 一单元302

排烟风口排风量

自 试验时间

至

钢板PY-1

风机型号规格

风口尺寸(mm)

风口风量及风压

风速 (m/s)

调节阀操作规程

调节阀操作规程1、设备简介调节阀属于控制阀系列,主要作用是调节介质的流量、压力和液位等。

调节阀按行程特点可分为:直行程和角行程。

直行程包括:单座阀、双座阀、套筒阀、角形阀、三通阀、隔膜阀;角行程包括:蝶阀、球阀、偏心旋转阀、全功能超轻型调节阀。

调节阀按驱动方式可分为:气动调节阀、电动调节阀和液动调节阀;按调节形式可分为:调节型、切断型、调节切断型;按流量特性可分为:线性、等百分比、抛物线、快开。

调节阀适用于空气、水、蒸汽、各种腐蚀性介质、泥浆、油品等介质。

2、工作原理调节阀由电动执行机构(或气动执行机构)和调节阀两部分组成。

其中,执行机构是调节阀的推动装置,它按信号压力的大小产生相应的推力,是推杆产生相应的位移,从而带动调节阀的阀芯动作。

阀体部件是调节阀的调节部分,它直接与介质接触,由阀芯的动作,改变调节阀节流面积,达到对介质流量、压力和液位调节的目的,是工艺环路中最终的控制元件。

3、设备完好标准3.1 调节阀外露螺纹,阀杆与螺母保持清洁,整齐,各种润滑良好。

3.2 阀体支架等附近要清洁完整,各部螺栓坚固件齐全坚固,有润滑油无赃物。

3.3 阀杆密封圈不污、不漏,进出口法兰连接牢靠不漏,不渗。

3.4 阀杆润滑良好,无锈蚀。

3.5 调节阀定位器整洁、无锈蚀,内部整洁、润滑良好。

3.6 反馈杆灵活无锈蚀,各部件有润滑油。

3.7 调节阀各附件齐全,无松脱现象。

3.8 调节阀行程指示器齐全,灵活,好用准确。

3.9 减压过滤器整洁、无破损、无漏气。

3.10电磁阀整洁、无漏气、动作可靠,线圈完好无破损。

3.11调节阀标识牌整洁、清晰、无锈蚀。

3.12调节阀灵活好用,动作平滑准确。

4、操作使用说明4.1 巡检内容4.1.1 巡检时应检查各调节阀的气源压力是否正常、气路(仪表空气管经过滤减压阀、阀门定位器至气缸各部件、各管线)的紧固件是否松动、仪表空气是否有泄漏。

4.1.2 巡检时应检查填料函及法兰连接处是否有工艺介质泄漏,压兰及阀杆连接件是否紧固,阀杆是否有严重的摩擦划痕或变形。

电动阀调试报告怎么写

电动阀调试报告怎么写全文共四篇示例,供读者参考第一篇示例:电动阀调试报告一、报告目的及背景电动阀是现代工业生产中常见的一种执行机构,通过控制电动阀的开度来实现对流体介质的控制。

电动阀在各种工业领域中均有广泛应用,其调试工作是保证设备正常运行的重要环节。

本报告旨在总结电动阀调试过程中的经验与教训,提高电动阀调试的效率和准确性。

二、调试准备工作1. 确认电动阀型号和规格,了解电动阀的特性和工作原理。

2. 检查电源和线路是否正常,确保供电正常且电缆连接正确无误。

3. 校验传感器的连接是否正确,确认信号传输无误。

4. 检查阀门是否安装正确,并确保阀门的运行方向正确。

5. 检查电动阀的电子控制系统是否正常,包括控制面板、控制器等设备。

三、调试步骤与方法1. 手动操作验证:在进行电动阀的电动调试之前,首先可以通过手动操作来验证阀门的开闭动作是否正常。

通过手动操作可以检查阀门和执行机构的运行情况,确认无异常后再进行电动调试。

2. 电动调试:电动调试可以通过控制面板或控制器来实现。

首先设置目标开度值,然后通过控制器或面板来调整电动阀的开度,观察阀门的开闭变化,并确保与设定值一致。

3. 校准传感器:在电动调试的过程中,需要校准传感器来确保传感器的准确性。

可以通过仪器设备来校准传感器的准确性,然后再进行后续的调试工作。

4. 系统联动调试:在调试完单个电动阀之后,还需要进行系统联动调试,即多个电动阀之间的协同工作。

通过系统联动调试可以验证整个电动阀系统的正常运行情况。

四、调试结果分析在完成电动阀的调试工作后,需要对调试结果进行分析和总结,以便及时发现问题并解决。

对于调试过程中出现的异常情况,可以通过调试报告来记录,以便后续查找原因并改进。

需要对电动阀的运行情况进行监测和评估,确保电动阀在正常范围内工作。

五、调试总结和建议通过电动阀调试的过程,可以发现电动阀运行中存在的问题,并及时解决。

在调试过程中,需要严格按照操作规程来进行,确保安全性和准确性。

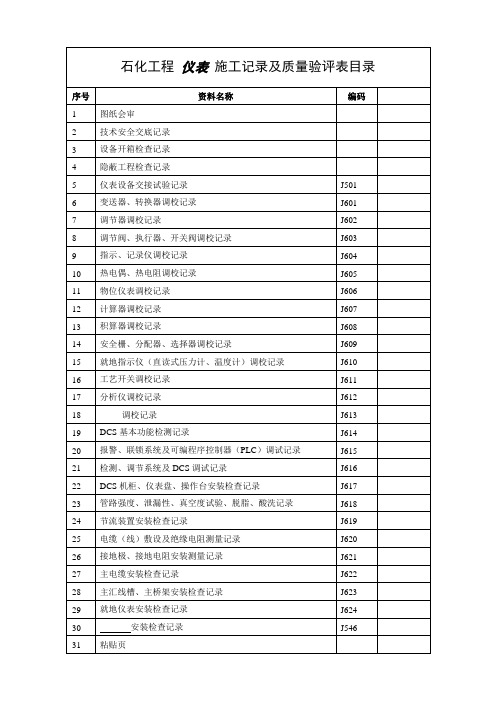

sh3503仪表

自诊断

调前 调后

程度安装

画面检查 交

键盘操作

鼠标操作 流

触屏操作

通讯功能

报警功能

冗余功能

恢复功能

直

断电保护

LED 状态灯

流

UPS

注:① 在“判断”栏中画“√”表示有该项功能;画“×”表示无该项功能; ② “检查结果”栏中填写合格或不合格。

备注

建设/监理单位

施工单位

专业工程师:

技术负责人: 质量检查员: 检 测 人: 年月日

年月日

SH 3503–J615

工程名称:

报警、联锁系统及可编程序 控制器(PLC)调试记录 单元名称:

联锁/PLC 回路号:

参考图纸号:

序号

联锁元件 位号

联 锁 原因 结果

定时器

调试

设定值

报警器 设定值 确 认 复 位

建设/监理单位

施工单位

专业工程师:

技术负责人: 质量检查员: 调 校 人: 年月日

年月日

SH 3503–J616

工程名称:

检测、调节系统及 DCS

调试记录

单元名称:

回 仪表

输 入 /显 示 ( 指 示 、 记 录 ) /输 出

报 警 其他 调校

路 位号 测量

实测值

工 程 显 示 功能 结果

号

范 围 0% 50% 100% 50% 0% 单 位

39 分析仪表安装分项工程质量检验评定表

40 调节阀和执行机构安装分项工程质量检验评定表

41 连接管路安装分项工程质量检验评定表

42 支架、桥架、汇线槽安装分项工程质量检验评定表

43 电缆(线)线路安装分项工程质量检验评定表

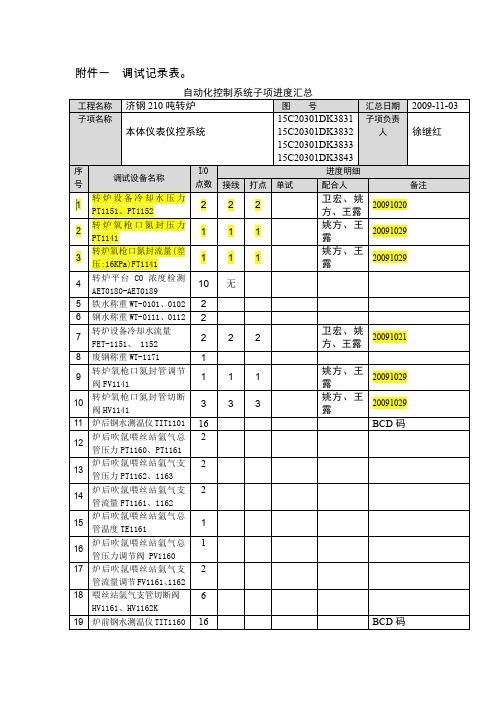

4#转炉本体仪表系统调试记录091103

6

6

6

李钢、姚方、卫宏、王佚

10月19日打点

40

转炉底吹氩、氮、混总管压力PT1801—PT1803

3

3

3

20091020

41

转炉底吹支管压力

PT1811-1818

8

8

5

李钢、姚方、王佚、王露

10月19日打3点

20091020打5点

42

转炉底吹支管流量

附件一调试记录表。

自动化控制系统子项进度汇总

工程名称

济钢210吨转炉

图号

汇总日期

2009-11-03

子项名称

本体仪表仪控系统

15C20301DK3831

15C20301DK3832

15C20301DK3833

15C20301DK3843

子项负责人

徐继红

序号

调试设备名称

I/0

点数

进度明细

接线

打点

单试

配合人

20091021

46

转炉底吹氩气总管切断阀HV1801

3

3

3

李钢、姚方、王佚

10月19日打点

47

转炉底吹氮气总管切断阀HV1802

3

3

3

李钢、姚方、王佚

10月19日打点

48

转炉底吹支管切断阀HV1811-1818

24

24

24

姚方

10月17-19日,打点

49

50

51

52

53

54

55

56

57

58

共204

备注

1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

尿素溶液52.6%来自B.L. 予浓缩尿素去B.L. 工艺水去S-1104/S-1105 V-1117 Feed E-1114罐出口 C-1107 V-1116氨补充 V-1111A出口 V-1111B出口 V-1118 Feed OAT料浆去V-1119 渗透液去S-1104 S-1104/S-1105给料 废水去C-1203(L) 废水去界区 C-1201废水去C-1103 冷凝液去总管 冷凝液去B.L. S-1107进口 合成塔压力控制

ME-1210-A1/A2/A3渗透液出口 ME-1210-B1/B2/B3渗透液出口 ME-1210-C1/C2/C3渗透液出口

渗透液去S-1203

注:“阀位指示”和“外观检查”直接手写检查结果,“备注”栏可填写有问题阀门的情况描述或处理情况等。

序号

38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57

注:“阀位指示”和“外观检查”直接手写检查结果,“备注”栏可填写有问题阀门的情况描述或处理情况等。

序号

58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77

位 号

LV-10305 LV-10331 LV-10339 LV-10348 LV-10436A LV-10436B LV-10563 LV-10806 LV-11003 LV-11014 LV-11034 LV-11071 LV-11177 LV-11190 LV-11225 LV-11232 LV-11264 LV-11406 LV-11422A LV-11422B

序号

118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137

位 号

PV-12143B PV-12143C PV-13006AA PV-13006AB PV-13006BA PV-13006BB PV-13019 PV-14016 PV-14021 PV-14025 PV-16001 PV-16009 PV-16037 PV-16130A PV-16130B PV-16223 PV-16253 PV-16281 PV-16281 PV-16317

注:“阀位指示”和“外观检查”直接手写检查结果,“备注”栏可填写有问题阀门的情况描述或处理情况等。

序号

158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177

位 号

TV-11013 TV-11185 TV-11187 TV-11268 TV-11404A TV-11404B TV-11431A TV-11431B TV-12001 TV-12071 TV-12090 TV-12101 TV-13007A TV-13007B TV-16074 TV-16115 TV-16116 HV-10204 HV-10211 TV-16185

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

高压钝化空气流量控制 E-1303进口钝化空气流量 E-1306进口脱盐水流量控制 C-1301回流氨流量控制 尿素溶液来自P-1137 尿素溶液来自P-1101A/B 氨去反应器 PSE-11012冲洗 冷急冷水 热急冷水 HS去C-1101底部 底部急冷钝化空气 热急冷水 稀释水来自E-1106 冲洗水去C-1102 蒸汽去E-1107 调温水去E-1118/E-1115A

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

E-1306二循二冷凝器压力控制

E-1307惰洗器压力控制 V-1302超压放空压力控制 0.2MPa蒸汽压力控制 低压冲洗水压力控制 高压冲洗水压力控制 2.2MPa蒸汽压力控制 V-1312压力控制 E-1141放空 Melamine to quench Off gas to cond. Section Gas to E-1108 气体去C-1105

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

滞留液去S-1202 滞留液去V-1115 滞留液去分解器 冲洗水去C-1201 MS去C-1201 MS去E-1209 废水去C-1105 C-1201回流 导热姆去F-1102 R-1301液氨进口流量 P-1303A/B进口补水 E-1305进口补水 V-1301排塔管流量控制 界区钾铵液流量控制 E-1308A冷却水 E-1308B冷却水 E-1310副线流量调节 Reactor vent Reactor outlet Reactor inlet

注:“阀位指示”和“外观检查”直接手写检查结果,“备注”栏可填写有问题阀门的情况描述或处理情况等。

序号

98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117

位 号

PV-10343 PV-10354 PV-10453 PV-10519 PV-10523 PV-10526 PV-10533 PV-10633 PV-11019 PV-11063 PV-11161 PV-11211 PV-11254 PV-11411 PV-11424A PV-11424B PV-11571 PV-12038A PV-12038B PV-12143A

注:“阀位指示”和“外观检查”直接手写检查结果,“备注”栏可填写有问题阀门的情况描述或处理情况等。

序号

18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37

位 号

FV-12013 FV-12047 FV-12048 FV-12074 FV-12084 FV-12086 FV-12116 FV-12154 FV-13062 FV-14028A FV-14028B FV-16048 FV-16051 FV-16121 FV-16131 FV-16131 FV-16147A FV-16147B FV-16147C FV-16175

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

蒸汽去E-1102 蒸汽去E-1105 蒸汽去E-1106 CW来自E-1109 调节水去E-1118

Off-gas to E-1101A/E-1118

E-1119出口 E-1119旁路 蒸汽去E-1110 E-1113A/B旁路(M) E-1115A 蒸汽去E-1114 脱盐水来自E-1111A 脱盐水来自E-1111B 蒸汽去S-1201 蒸汽去V-1210盘管 蒸汽去S-1210盘管 R-1301甲铵进口快速切断阀

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

过滤器冲洗 工艺水去S-1102 C-1105DW补充 C-1106给料 氨去C-1106 C-1107冲洗水 C-1107回流 氨去水解器 热水去S-1104 离心机给料 离心机给料 CO2去V-1120 OAT料浆去给料罐 UF反洗 氨去S-1210(L) 氨去S-1210(M)

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

V-1122放空 N2去V-1122 N2去放空 N2去V-1123 钝化空气 HS蒸汽放空管线 HS蒸汽总管 蒸汽去MP总管 蒸汽去LP总管 低压蒸汽去V-1129 消除过热冷凝液 蒸汽去尾气管线夹套 E-1309液氨出口温度控制 R-1301甲铵液进口温度控制 V-1303液体出口温度控制 V-1304温度控制 E-1305液出温度 E-1307冷却水 E-1301进水温度调节 蒸汽去E-1101B

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

E-1115B旁路 V-1116出口 V-1111A压力 V-1111A放空 V-1111B压力 V-1111B放空 蒸汽去E-1111A/B K-1152旁路 蒸汽去干燥机DY-1151 K-1101旁路 蒸汽去C-1102 XX-1160旁路 V-1119放空 S-1210压力 S-1210出口 V-1115放空去C-1105 低压冲洗水 Dec. Off-gas to C-1101 分解尾气去C-1101 不压缩物从V-1201去C-1105

注:“阀位指示”和“外观检查”直接手写检查结果,“备注”栏可填写有问题阀门的情况描述或处理情况等。

Байду номын сангаас号

138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157

位 号

PV-17014A PV-17014B PV-17147A PV-17147B PV-18002 PV-19001 PV-19003 PV-19008 PV-19010 PV-19017 PV-19029 PV-19041 TV-10201 TV-10209 TV-10309 TV-10310 TV-10338 TV-10353 TV-10423 TV-11012

用

途

气源(Mpa)

阀位指示

外观检查

调试时间

调试人签名

备 注

V-1303中压分解器液位控制 E-1305液位控制 E-1306液位控制 E-1307液位控制 V-1306液位控制 V-1306液位控制 16"-MS-5361-I液位控制 冷水池液位 尿素溶液来自B.L./P-1137 Urea Sol. To E-1102 尿素浓缩冷凝液 V-1104氨补充 V-1135 feed E-1107冷凝液(L) Melamine to V-1106